Изобретение относится к химической промышленности, в частности к технологии очистки водных растворов хлоридов металлов, например, растворов хлорида магния и/или хлорида натрия, и/или хлорида калия, и/или хлорида лития от примесей железа и сульфат-ионов путем взаимодействия с осаждающими реагентами и удаления осажденных примесей в виде твердой фазы. Очищенные растворы хлоридов металлов находят применение в производстве таких крупнотоннажных химических продуктов, как хлор и каустик, кальцинированная сода, гидроксид и оксид магния, искусственный карналлит, металлический магний, жидкий и кристаллический хлорид калия, кристаллический бишофит, гидроксиды калия и лития, кальцинированный и жидкий хлорид кальция.

Известны способы очистки хлоридных растворов от сульфат-ионов путем фильтрации через специальные полимерные мембраны [Патент РФ №2140395, опубл. 27.10.1999. МПК C01F 5/30] или путем адсорбции сульфат-ионов на ионообменных смолах, модифицированных гидроксидом циркония [Патент США №5578218, опубл. 26.11.1996. МПК C02F 1/42; Патент ЕПВ №0699628, МПК C01F 5/30, C01D 3/14].

К основным недостаткам этих способов можно отнести: необходимость применения дорогостоящих нанофильтрационных полимерных мембран, например, марок В006, В007 и MQ17 компании Osmonics, США, либо специальной гранулированной ионообменной смолы, модифицированной дорогостоящим гидроксидом циркония; проведение процесса при относительно высоком давлении; эффективность и экономичность сорбционных методов только для очистки исходных растворов с низкой массовой долей сульфат-ионов, как правило, не более 0,02-0,03%, что обусловливает необходимость предварительной очистки растворов от сульфатов до указанной минимальной массовой доли.

Известны также способы очистки водных растворов хлоридов металлов от сульфатионов с использованием водорастворимых солей бария в качестве осаждающих агентов. Так, хорошо известен препаративный способ очистки раствора хлорида магния от сульфатов с использованием хлорида бария для получения высокочистых реактивов [Карякин Ю.В., Ангелов И.И. Чистые химические вещества. Руководство по приготовлению неорганических реактивов и препаратов в лабораторных условиях. Издание 4-е. М.: Химия, 1974, с.222]. Этот способ заключается во взаимодействии 10%-ного водного раствора хлорида бария с раствором хлорида магния при кипячении в течение 30 минут с последующим отстаиванием смеси и фильтрованием.

Основными недостатками этого способа являются: высокие энергетические затраты на проведение процесса очистки при температуре более 100°С; использование в качестве осаждающего агента только относительно дорогостоящего и токсичного хлорида бария; относительно высокая расходная норма осадителя, а также высокая дисперсность образующегося осадка сульфата бария, что обусловливает неблагоприятную кинетику седиментации и плохие фильтрационные характеристики сгущенной суспензии.

Известен способ очистки растворов, содержащих хлорид магния, путем осаждения сульфат-ионов смесью растворов хлорида кальция и хлорида магния при содержании CaCl2 5-20 мас.% и MgCl2 10-25 мас.% с суммарной концентрацией хлоридов не более 35 мас.% при температуре 85-95°С и молярном отношении хлорида кальция к сульфат-иону, равном 1,2-1,6 [Авт. свидетельство СССР №423754, опубл. 15.04.1974, МПК C01F 5/30].

Недостатками этого способа являются: использование 20-60%-ного избытка CaCl2 от стехиометрически необходимого количества; заметное загрязнение хлоридом кальция очищаемого раствора и относительно высокая температура процесса, обусловливающая высокие энергетические затраты и высокую себестоимость продукта.

Известен аналогичный способ очистки от сульфатов, включающий обработку раствора хлорида магния при температуре 45-60°С 20-35%-ным раствором хлористого кальция, взятым в небольшом избытке от стехиометрии [Патент США №2758912, опубл. 14.08.1956]. Недостатками этого способа являются: загрязнение целевого раствора ионами кальция - до 0,2 мас.%; относительно низкая степень очистки от сульфат-ионов; получение высокодисперсного гипса, который обладает плохими седиментационными и фильтрационными характеристиками и осаждается на поверхности технологического оборудования, приводя к трудноудаляемым гипсовым инкрустациям.

Известен также другой более эффективный способ очистки от сульфат-ионов, включающий обработку водного раствора хлорида магния раствором хлорида кальция в вихревом магнитном поле напряженностью 0,8-1,2 Т [Авт. свидетельство СССР №833512, опубл. 30.05.1981, МПК C01F 5/30].

Основными недостатками данного способа являются: необходимость использования специальных устройств - индукторов магнитного поля, имеющих ограниченный ресурс работы и существенное загрязнение очищаемого раствора хлоридом кальция - до 0,15-0,43 мас.%.

Известен другой способ очистки от сульфат-ионов хлормагниевых, например каинитовых, растворов, содержащих хлориды натрия и калия, путем их обработки хлоридом кальция в присутствии продуктов оксиэтилирования моно- и диалкилфенолов, например, вспомогательных веществ ОП-7 или ОП-10 [Авт. свидетельство СССР №982304, опубл. 23.01.1982, МПК C01F 5/30, C01F 11/46]. Указанные ПАВ используются в количестве 0,02 кг на 1 тонну обрабатываемого хлормагниевого раствора. Обработка проводится при температуре 95°С, в результате чего получается осадок α-полугидрата сульфата кальция, который имеет средние размеры 0,1-0,2 мм в диаметре, хорошо отстаивается и фильтруется до остаточной влажности 8,21%.

Недостатками этого способа являются: высокая температура обработки раствора и вторичная флотация твердых частиц суспензии, снижающая степень очистки от сульфатов и производительность процесса; образование гипсовых инкрустаций на поверхности технологического оборудования, а также ограниченная область применения способа - только для очистки растворов хлорида магния от сульфат-ионов.

Из уровня техники известен также способ очистки рассола хлорида натрия для электролиза от сульфат-ионов путем обработки хлоридом кальция в смеси с сульфатом кальция с последующим введением в раствор полиакриламида [Авт. свидетельство СССР №259059, опубл. 08.05.1970, МПК C01D 3/16]. Сульфат кальция используют в 1-10-кратном отношении к вновь образующемуся осадку сульфата кальция, а полиакриламид вводят в количестве 0,5-10 мг/дм3 при непрерывном перемешивании и температуре в пределах 50-60°С. Сульфат кальция может быть использован в виде ретурного шлама, образующегося в процессе очистки рассола от сульфатов хлористым кальцием. После указанной обработки исходного рассола осуществляют раздельный вывод осветленной суспензии и шлама.

Недостатками этого способа являются: необходимость предварительного смешения раствора хлорида кальция с ретурным шламом сульфата кальция в заданном массовом соотношении; использование в процессе относительно дорогостоящего жидкого кальция хлористого технического по ГОСТ 450-77, а также узкая область применения этого способа, ограниченная только очисткой раствора хлорида натрия для электролиза и только от сульфат-ионов.

Основные способы очистки водных растворов хлоридов металлов от железа базируются на удалении примесей в виде трудно растворимого гидрата окиси железа(III) путем промежуточного окисления соединений железа(II) в соединения железа(III) и последующего осаждения. Учитывая очень низкую растворимость гидроксида железа(III) в воде, составляющую при 18°С - 4,8·10-9 мас.%, при достаточно полном удалении осадка можно достичь весьма высокой степени очистки растворов от примесей железа.

Известен способ очистки от железа высокоминерализованного рассола, содержащего хлориды магния и кальция, в котором исходный рассол разбавляют водой до концентрации MgCl2 - 60 г/дм3 и общей минерализации - 220 г/дм3 и подвергают его аэрированию путем барботажа воздуха с окислением двухвалентного железа Fe+2 в Fe+3 и повышением значения pH с 4 до 6, за счет чего происходит осаждение гидроксида железа Fe(OH)3; выпавший осадок гидроксида железа отделяется отстаиванием и фильтрацией [Патент РФ №2211803, опубл. 10.09.2003, МПК7 C01F 5/06].

Недостатками этого способа очистки от примесей железа являются: необходимость существенного разбавления исходного рассола водой (в два раза); относительно высокая продолжительность стадии аэрирования рассола; очень высокая продолжительность стадии отстаивания рассола от гидроокиси железа - до 12 суток; плохие фильтрационные характеристики сгущенной суспензии гидроокиси железа; низкая степень очистки рассола от железа - 94%. Кроме того, данный способ предусматривает очистку хлоридного рассола только от примесей железа.

Известно также, что при получении оксида магния из хлоридно-сульфатной рапы Сиваша ее предварительно очищают от примесей железа и марганца путем обработки раствором гипохлорита натрия, содержащим не менее 65 г/дм3 активного хлора и не менее 2 г/дм3 гидроксида натрия, из расчета 4 литра гипохлорита на 1 м3 исходной рапы, то есть последовательно окисляют двухвалентное железо в трехвалентное и затем осаждают примеси щелочью в виде гидроксида железа [Авт. свидетельство СССР №424811, опубл. 25.04.1974].

Недостатками этого способа являются: неудовлетворительные седиментационные и фильтрационные свойства образующейся суспензии гидроксида железа(III), что обусловливает низкую производительность всего процесса очистки; узкая область применения этого способа, ограниченная только очисткой хлоридно-сульфатных магниевых растворов и только от примесей железа.

Наиболее близким по технической сущности к предлагаемому является способ очистки раствора хлорида натрия от кальция, магния, железа и сульфатов, включающий его обработку содово-щелочным раствором, отделение осадка от маточного раствора, растворение осадка соляной кислотой, осаждение из полученного раствора хлорида кальция гидроксидов магния и железа, осаждение раствором хлорида кальция сульфатов из маточного раствора и отделение осадка, причем осаждение гидроксидов магния и железа осуществляют одновременно с осаждением сульфатов при значениях pH 9,5-11,0 с последующим возвратом осадка на стадию осаждения этих примесей в 3-10-кратном отношении к образующемуся осадку [Авт. свидетельство СССР №994407, опубл. 07.02.1983, МПК C01D 3/16]. Способ позволяет очистить раствор хлорида натрия до остаточной массовой концентрации сульфат-ионов SO4 2- 4-10 г/дм3 и массовой концентрации железа - менее 0,1 мг/дм3.

Недостатками данного способа очистки являются: многостадийность и сложность технологического процесса, связанные с предварительным отделением осадка шлама содово-каустической очистки рассола, растворением осадка шлама в соляной кислоте и направлением полученного раствора на стадию десульфатизации части рассола, составляющей всего одну треть от общего потока исходного рассола; необходимость использования дополнительных реагентов - соляной кислоты и едкого натра (для создания pH среды 9,5-11,0); относительно низкая скорость седиментации образующейся твердой фазы суспензии и соответственно относительно низкая производительность процесса; низкая степень очистки рассола хлорида натрия от сульфат-ионов - 23%, а также довольно ограниченная область применения способа - только для очистки водных растворов хлорида натрия.

Задачей предлагаемого изобретения является разработка общего и эффективного способа одновременной (комплексной) очистки водных растворов хлоридов металлов от примесей железа и сульфат-ионов в едином технологическом цикле с использованием доступных сырьевых источников, упрощение и интенсификация процесса очистки от указанных примесей с достижением заданной степени очистки.

Это достигается тем, что очистку водных растворов хлоридов металлов от примесей железа и сульфат-ионов путем обработки растворов осаждающими реагентами при повышенной температуре, осаждения и удаления примесей в виде нерастворимых в воде соединений осуществляют следующим образом: водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида кальция и/или источником хлорида бария при мольном соотношении окислителя и ионов двухвалентного железа в пределах (0,95-1,90):1,0 и мольном соотношении хлорида кальция и/или хлорида бария и сульфат-ионов в пределах (0,9-1,1):1,0 с последующим совместным осаждением гидрата оксида железа(III) и сульфата кальция и/или сульфата бария при значениях pH реакционной среды в пределах 5,0-9,5 и разделением жидкой и твердой фаз образующейся суспензии, осуществляемым отстаиванием и/или фильтрацией.

По предпочтительному воплощению предлагаемого способа обработку водных растворов хлоридов металлов окислителем и хлоридом кальция и/или хлоридом бария осуществляют в присутствии сгущенной суспензии, содержащей гидрат оксида железа(III) и сульфат кальция и/или сульфат бария и используемой в количестве 50-500% от массы вновь образующихся осадков гидрата окиси железа(III) и сульфата кальция и/или бария в пересчете на сухие вещества.

По одному из предпочтительных воплощений предлагаемого способа в качестве источника хлорида кальция используют отход производства хлористого кальция, содержащий хлорид кальция в пределах 15-38% и нерастворимые в воде вещества в пределах 2-55% от массы отхода.

Согласно преимущественному воплощению предлагаемого способа в качестве отхода производства хлористого кальция используют сгущенную шламовую суспензию хлористого кальция с массовой долей хлорида кальция в пределах 25-38% и массовой долей нерастворимых в воде веществ в пределах 2-14% или кек, образующийся при фильтровании шламовой суспензии хлористого кальция и содержащий хлорид кальция в пределах 15-30 мас.% и нерастворимые в воде вещества в пределах 20-55 мас.% или смесь указанной шламовой суспензии и указанного кека.

По предлагаемому способу в качестве окислителя преимущественно используют хлор или кислород, или водный раствор перекиси водорода или пероксигидрата мочевины, или водный раствор гипохлорита натрия с массовой концентрацией активного хлора в пределах 60-200 г/дм3.

В предлагаемом способе предпочтительным является то, что совместное осаждение гидрата оксида железа(III) и сульфата кальция и/или сульфата бария и разделение жидкой и твердой фаз суспензии осуществляют с использованием флокулянта, и возможно, но необязательно, в присутствии ионогенного или неионогенного поверхностно-активного вещества.

По одному из преимущественных воплощений предлагаемого способа в качестве флокулянта используют неионный или частично гидролизованный полиакриламид.

Согласно одному из преимущественных воплощений предлагаемого способа в качестве водных растворов хлоридов металлов используют растворы хлоридов металлов, выбранных из группы, включающей хлорид лития, хлорид натрия, хлорид калия, хлорид магния, хлорид кальция или их различные смеси.

Одно из воплощений предлагаемого способа предусматривает, что в качестве водных растворов хлоридов металлов используют растворы хлорида магния природного происхождения с массовой долей хлорида магния в пределах 10-36%, преимущественно в пределах 28-35%.

Другое воплощение предлагаемого способа предусматривает, что в качестве водных растворов хлоридов металлов используют растворы хлорида натрия, преимущественно растворы с массовой долей хлорида натрия в пределах 22-26%.

Согласно третьему возможному воплощению предлагаемого способа в качестве водных растворов хлоридов металлов используют растворы хлорида натрия, а обработку окислителем и источником хлорида кальция и/или источником хлорида бария осуществляют в присутствии отхода содово-каустической очистки рассола хлорида натрия от катионов кальция и магния - сгущенной шламовой суспензии содово-каустической очистки, содержащей хлорид натрия в пределах 14-24 мас.% и нерастворимые в воде вещества в пределах 10-40 мас.%.

По одному из воплощений предлагаемого способа обработку раствора хлорида металла источником хлорида кальция осуществляют при мольном соотношении хлорида кальция и сульфат-ионов в пределах (0,90-1,08):1,0 с последующим введением в реакционную смесь источника хлорида бария при мольном соотношении хлорида бария и сульфат-ионов в пределах (0,02-0,20):1,0 в пересчете на первоначальное содержание сульфат-ионов в исходном растворе хлорида металла.

По другому возможному воплощению предлагаемого способа водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида бария при мольном соотношении хлорида бария и сульфат-ионов в пределах (0,9-1,0):1,0 с последующим совместным осаждением гидрата оксида железа(III) и сульфата бария.

Согласно предпочтительному воплощению данного способа обработку водных растворов хлоридов металлов окислителем и источником хлорида кальция и/или источником хлорида бария и/или разделение жидкой и твердой фаз суспензии осуществляют в непрерывном режиме.

Принципиальным отличием предлагаемого способа очистки от известных аналогов является то, что водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида кальция и/или источником хлорида бария при повышенной температуре и мольном соотношении окислителя и ионов двухвалентного железа в пределах (0,95-1,90):1,0 и при мольном соотношении хлорида кальция и/или хлорида бария и сульфат-ионов в пределах (0,9-1,1):1,0 с последующим совместным осаждением гидрата оксида железа(III) и сульфата кальция и/или сульфата бария при значениях pH реакционной среды в пределах 5,0-9,5. Обработка исходных растворов окислителем и осадителем - источником CaCl2 и/или источником BaCl2 осуществляется в едином технологическом цикле, в одном реакционном аппарате при заданных мольных соотношениях реагентов и осаждаемых примесей, определяющих минимальное загрязнение очищаемых растворов избытком реагентов или минимальное остаточное содержание удаляемых примесей. Совместное осаждение гидрата окиси железа(III) и сульфата кальция и/или сульфата бария обусловливает эффект агломерации твердых частиц примесей с увеличением их размера и массы и соответственно приводит к существенному улучшению седиментационных и фильтрационных характеристик образующихся суспензий. Диапазон значений pH реакционной среды в пределах 5,0-9,5 является наиболее оптимальным и универсальным для наиболее полного осаждения гидрата окиси железа из очищаемых растворов как без добавления щелочного реагента, так и с минимально необходимой дозировкой последнего. Предлагаемый способ преимущественно осуществляют без дополнительного введения щелочного агента, что однако не является ограничением данного процесса, поскольку такое введение вполне возможно в пределах указанного диапазона значений pH реакционной среды.

Еще одной возможной, но необязательной, отличительной особенностью предлагаемого способа очистки является то, что обработку водных растворов хлоридов металлов окислителем и осаждающим реагентом осуществляют в присутствии сгущенной суспензии, содержащей гидрат оксида железа(III) и сульфат кальция и/или сульфат бария и используемой в количестве 50-500% от массы вновь образующихся осадков гидрата окиси железа(III) и сульфата кальция и/или бария в пересчете на сухие вещества. Этот технический прием также приводит к тому, что вновь образующиеся частицы примесей осаждаются на частицах твердой фазы ретура, присутствующей в реакционной массе, и обусловливает эффект агломерации твердых частиц примесей с увеличением их размера и массы и соответственно приводит к существенному улучшению седиментационных и фильтрационных характеристик суспензий.

К аналогичному техническому результату - к улучшению седиментационных и фильтрационных характеристик суспензий осажденных примесей - приводит также использование в качестве источника хлорида кальция крупнотоннажных отходов производства жидкого и/или твердого хлористого кальция, которые образуются при сгущении шламовой суспензии CaCl2 или при фильтровании указанной шламовой суспензии с использованием барабанных, ленточных или пресс-фильтров, или различных центрифуг. Такие отходы производства содержат CaCl2 в пределах 15-38 мас.% и нерастворимые в воде вещества в пределах 2-55 мас.%. Преимущественно в качестве указанных отходов производства используют: сгущенную шламовую суспензию хлорида кальция, массовая доля CaCl2 в которой находится в пределах 25-38%, а массовая доля нерастворимых в воде веществ - в пределах 2-14%, или кек, получаемый при фильтровании сгущенной шламовой суспензии хлорида кальция с использованием известного оборудования и содержащий CaCl2 в пределах 15-30 мас.% и нерастворимые в воде вещества - в пределах 20-55 мас.%. В состав нерастворимых в воде веществ обычно входят следующие вещества: гидроксид магния, карбонат кальция, гидроксиды железа, оксид и гидроксид алюминия, диоксид кремния - кремнезем и, возможно, другие инертные соединения, например, такие как сульфат кальция. Состав нерастворимых в воде веществ в суспензии и кеке определяется составом и природой происхождения исходного кальциевого сырья - известняка и/или извести, и/или известкового молока.

Предлагаемый способ очистки предусматривает как раздельное, так и совместное использование сгущенной шламовой суспензии CaCl2 и кека, получаемого при фильтровании такой суспензии, взятых в различных массовых соотношениях. Конкретное оптимальное массовое соотношение шламовой суспензии и кека определяется с учетом массовой доли SO4 2- в очищаемом растворе исходя из технической и экономической целесообразности, но непременно с условием достижения заданного мольного соотношения CaCl2, содержащегося суммарно в суспензии и кеке, и сульфат-ионов, содержащихся в исходном очищаемом растворе, предпочтительно в пределах (0,9-1,1):1,0.

Преимущественное мольное соотношение хлорида кальция и сульфат-ионов в пределах (0,9-1,1):1,0 является технически наиболее оптимальным, поскольку практически исключает загрязнение очищаемого раствора хлорида металла ионами кальция или допускает лишь незначительное увеличение массовой доли катионов кальция в очищаемом растворе при использовании небольшого избытка хлорида кальция - не более 10% от количества, стехиометрически необходимого для образования сульфата кальция.

Предлагаемый процесс очистки может осуществляться в широком температурном диапазоне - выше температуры окружающей среды, но предпочтительным является диапазон в пределах 40-100°С, что наиболее экономично. Тем не менее, предлагаемый способ может быть реализован и при температурах выше 100°С; это технически оправдано в тех случаях, когда необходимо сократить продолжительность и обеспечить более высокую производительность процесса.

В предлагаемом способе в качестве окислителя, превращающего соединения двухвалентного железа в соединения железа(III), преимущественно используют хлор или кислород, или водный раствор перекиси водорода или пероксигидрата мочевины, или водный раствор гипохлорита натрия с массовой концентрацией активного хлора в пределах 60-200 г/дм3. Выбор одного из этих веществ в качестве окислителя обусловлен тем, что они доступны, экономичны и химически достаточно активны, а их применение технологично и не вызывает затруднений. Тем не менее, это преимущественное воплощение не исключает, а допускает возможность применения в данном способе других подходящих окислителей, таких, например, как бром, хлораты и перхлораты щелочных металлов, гипохлорит кальция или хлорная известь и другие.

В качестве флокулянтов по предлагаемому способу очистки могут использоваться любые флокулянты, растворимые в необходимой концентрации в растворах хлоридов металлов и оказывающие положительный эффект на процесс седиментации твердой фазы образующейся суспензии. Например, в качестве таких флокулянтов могут выступать поливиниловые спирты, полиакриламиды, сополимеры акрилата натрия и акриламида, полиэтиленоксиды, поливинилпиридины, производные целлюлозы, поливинилацетат, крахмал и другие синтетические или природные полимерные флокулянты. Однако технически и экономически предпочтительно использование в качестве флокулянтов - неионного (негидролизованного) или частично гидролизованного полиакриламида различных марок, например, марок РАМ и РНРА (производство Китай) или Accoflok.

По предлагаемому способу любой, в том числе и полиакриламидный, флокулянт может использоваться в количестве, необходимом и достаточном для ускорения процесса седиментации твердой фазы и улучшения фильтрационных характеристик сгущенной суспензии, например, в количестве 0,005-0,15 кг флокулянта на 1 м3 исходного раствора хлорида металла или суспензии. Однако приведенный расход флокулянта не является лимитирующим для данного способа очистки.

Предлагаемый способ предусматривает также возможность осаждения примесей железа и сульфат-ионов и разделения твердой и жидкой фаз суспензии с использованием флокулянта в присутствии ионогенного или неионогенного поверхностно-активного вещества (ПАВ). При этом целесообразность применения ПАВ и его конкретный тип определяется природой исходного раствора хлорида металла и природой используемого флокулянта, в частности, могут быть использованы следующие неионогенные ПАВ: вспомогательные вещества ОП-7 и ОП-10 (оксиэтилированные моно- и диалкилфенолы), неонолы, синтанолы, полиэтиленгликоли; ионогенные ПАВ, например, сульфонол НП-3, синтерол, алкилсульфонаты натрия, алкилсульфаты натрия и другие анионные или катионные ПАВ. Количество ПАВ, используемых по предлагаемому способу очистки, может варьироваться в широких пределах.

В качестве исходных водных растворов хлоридов металлов по предлагаемому способу могут использоваться растворы хлоридов отдельных металлов, например, хлоридов щелочных и щелочноземельных металлов - лития, натрия, калия, магния, кальция, хлорида меди, негидролизуемых хлоридов переходных металлов, а также различные растворы смеси хлоридов указанных металлов и/или других водорастворимых хлоридов щелочных и щелочноземельных металлов, например рубидия, и бериллия. Наиболее часто в качестве исходных растворов хлоридов металлов выступают растворы солей природного происхождения, например, рассолы хлорида натрия, хлорида калия, хлорида магния, карналлита, каинита, обычно получаемые подземным выщелачиванием соответствующих минералов, или рапы соленых озер и морей, содержащие указанные хлориды металлов и сульфат-ионы. Кроме того, в качестве исходных растворов хлоридов металлов могут выступать растворы, являющиеся полупродуктами, попутными продуктами или отходами химических производств, например, сульфатный рассол - отход производства хлора и каустика, или раствор искусственного карналлита производства металлического магния, или раствор хлорида магния после выделения хлорида калия из природного карналлита.

В предлагаемом процессе в качестве водных растворов хлоридов металлов предпочтительно используют растворы хлорида лития, хлорида натрия, хлорида калия, хлорида магния, хлорида кальция или их разнообразные смеси. Предлагаемый способ представляется очень удобным и экономичным для очистки от указанных примесей растворов хлорида магния природного происхождения с массовой долей MgCl2 в пределах 10-36%, преимущественно в пределах 28-35%, и растворов хлорида натрия с массовой долей NaCl, преимущественно в пределах 22-26%.

При использовании в качестве исходных растворов хлорида натрия их обработка окислителем и источником хлорида кальция и/или источником хлорида бария может осуществляться в присутствии отхода содово-каустической очистки рассола хлорида натрия от катионов кальция и магния - сгущенной шламовой суспензии, содержащей NaCl в пределах 14-24 мас.% и нерастворимые в воде вещества в пределах 10-40 мас.%. Указанная шламовая суспензия может быть использована в различном количестве по отношению к очищаемому раствору хлорида натрия, однако предпочтительно ее используют в количестве 10-300% от массы твердой фазы, образующейся при осаждении гидрата оксида железа(III) и сульфата кальция и/или сульфата бария, что в принципе не исключает возможность использования шламовой суспензии в других количествах. Реализация этого воплощения предлагаемого способа очистки также позволяет полностью исключить образование отложений сульфата кальция и/или сульфата бария на технологическом оборудовании, утилизировать еще один крупнотоннажный отход производства хлора и каустика и получить дополнительное количество насыщенного рассола хлорида натрия, очищенного от нежелательных примесей.

Данный способ предусматривает также возможность достижения максимально высокой степени очистки от сульфатов за счет осаждения остаточных количеств сульфат-ионов (после завершения реакции с хлоридом кальция) путем их взаимодействия с хлоридом бария, дополнительно вводимым в образующуюся реакционную смесь. Причем осаждение сульфат-ионов в виде сульфата бария осуществляется в одном и том же оборудовании, в едином технологическом цикле, что, с одной стороны, существенно упрощает технологию очистки от сульфатов и железа и снижает материальные затраты на процесс. С другой стороны, этот технический прием значительно улучшает седиментационные характеристики образующегося дисперсного сульфата бария за счет агломерации и агрегирования его частиц с частицами предварительно осажденных гидрата оксида железа(III) и сульфата кальция и/или сульфата бария. Этот эффект может быть усилен путем дополнительного введения ретурного шлама в обрабатываемый раствор, и возможно, но необязательно, путем использования в качестве источника хлорида кальция отходов его производства, содержащих твердую фазу. В этом варианте источник хлорида бария может представлять собой непосредственно твердый безводный BaCl2 или дигидрат хлорида бария BaCl2·H2O, или водный раствор BaCl2 подходящей концентрации.

Одно из воплощений предлагаемого способа предусматривает последовательную обработку исходного раствора хлорида металла окислителем и источником хлорида бария при мольном соотношении хлорида бария и сульфат-ионов в пределах (0,9-1,0):1,0 с последующим совместным осаждением гидрата оксида железа(III) и сульфата бария. Это воплощение позволяет проводить весьма эффективную очистку от сульфат-ионов водных растворов хлоридов различных металлов и, в первую очередь, растворов хлорида кальция. Технически и экономически целесообразна реализация этого варианта способа в тех случаях, когда массовая доля сульфат-ионов в исходном растворе хлорида металла незначительна, и очистка с использованием источника хлорида кальция либо невозможна, либо не позволяет достичь заданной степени очистки раствора.

Процесс по предлагаемому способу осуществляется с использованием обычного технологического оборудования химической отрасли в периодическом, полунепрерывном или непрерывном режиме на всех или отдельных стадиях производства. Предпочтительным является реализация непрерывного режима очистки растворов от примесей железа и сульфатов на любой отдельной стадии или на всех стадиях процесса.

К преимуществам предлагаемого способа комплексной очистки по сравнению с известными из уровня техники аналогами относятся:

- общий характер и универсальность процесса по отношению к различным водным растворам хлоридов металлов, в первую очередь, к растворам хлоридов щелочных и щелочноземельных металлов;

- эффективность и простота технологии очистки хлоридов металлов сразу от двух примесей, обусловленные совместным осаждением и одновременным удалением примесей железа и сульфатов в едином технологическом цикле;

- экономичность и достаточно высокая степень очистки, обусловленные использованием в качестве сырьевых компонентов доступных и дешевых реагентов - окислителей и источников хлорида кальция и/или хлорида бария и проведением совместного осаждения гидрата оксида железа(III) сульфата кальция и/или сульфата бария, в том числе в присутствии затравочных частиц твердой фазы, содержащихся в источнике хлорида кальция или в ретурной шламовой суспензии;

- практически полное исключение образования отложений сульфата кальция и/или бария на технологическом оборудовании в процессе осаждения;

- возможность достижения максимально высокой степени очистки от сульфат-ионов при минимальном загрязнении очищаемых растворов катионами кальция за счет использования второго осаждающего агента - хлорида бария;

- высокая производительность всего процесса, связанная с получением суспензии осажденных примесей, обладающей хорошими седиментационными и фильтрационными характеристиками, и с возможностью реализации непрерывного режима очистки.

Ниже приведены примеры, демонстрирующие сущность предлагаемого способа очистки, которые никоим образом не ограничивают объем притязаний, определенный настоящим описанием и формулой изобретения.

Пример 1. Типовая методика очистки

В четырехгорловый реактор из стекла или нержавеющей стали, снабженный перемешивающим устройством, термометром, капельной воронкой и обратным холодильником, помещают 1 дм3 раствора хлорида металла, в частности, 1330 г раствора хлорида магния с массовой долей (м.д.) MgCl2 - 34,8%, м.д. сульфат-ионов SO4 2- - 0,29% и м.д. железа общего 0,005% (в том числе массовая доля железа(II) - 0,0027%). К указанному раствору, нагретому до температуры 40-100°С, прибавляют 0,43 г раствора гипохлорита натрия с массовой концентрацией NaOCl 120 г/дм3 и 13,0 г сгущенной шламовой суспензии производства хлористого кальция, содержащей 36,0 мас.% CaCl2 и 6,0 мас.% нерастворимых в воде веществ. При необходимости, если значение pH полученной реакционной смеси ниже 5,0, прибавляют несколько капель 20-40%-ного водного раствора щелочи до достижения значения pH среды в пределах 5,0-7,5 (для растворов других хлоридов металлов - до значения pH в пределах 5,0-9,5). Реакционную смесь перемешивают при температуре в пределах 40-100°С в течение 1-1,5 часа и после завершения взаимодействия, возможно, но необязательно, добавляют к ней флокулянт, например частично гидролизованный или неионный полиакриламид в виде 0,02-0,5%-ного раствора, приготовленного из очищенного от сульфатов и железа раствора хлорида металла. Количество раствора флокулянта может составлять 5-50 см3 на 1 дм3 очищаемого раствора. В данном примере щелочь и флокулянт не добавляют.

Мольное соотношение окислителя (NaOCl) и ионов железа(II) составляет 0,95:1,0; мольное соотношение хлорида кальция и сульфат-ионов составляет 1,05:1,0. Полученную суспензию оставляют отстаиваться в течение 2-5 часов. Затем декантируют осветленную часть и фильтруют раздельно осветленную и сгущенную часть суспензии известным способом. Получают суммарно около 1329 г очищенного раствора MgCl2 с м.д. сульфат-ионов 0.03%, м.д. Ca2+ 0,04% и м.д. железа - 0,0005%. Степень очистки раствора от сульфат-ионов составила 89,7%, степень очистки от железа составила 90%.

Пример 2

По методике, описанной в примере 1, проводят очистку 1335 г раствора хлорида магния с м.д. MgCl2 35,2%, м.д. ионов SO4 2- 0,26% и м.д. железа общего 0,002% (в том числе с м.д. ионов железа(II) - 0,0017%). Через исходный раствор при температуре 70-100°С и перемешивании в течение 1 часа пропускают воздух с объемным расходом 10-20 дм3/ч, а затем при той же температуре равномерно прибавляют 10,46 г шламовой суспензии хлористого кальция с м.д. CaCl2 34,5% и м.д. нерастворимых в воде веществ 9,1%. Мольное соотношение окислителя (O2) и ионов железа(II) составляет 1,9:1,0; мольное соотношение хлорида кальция и сульфат-ионов составляет 0,9:1,0.

Перемешивают смесь в течение 1 часа при pH среды 5,5, после чего вводят 33 г 0,05%-ного раствора флокулянта - частично гидролизованного анионного полиакриламида марки РНРА (степень гидролиза полиакриламида около 25%) в очищенном 35%-ном растворе MgCl2. После отстаивания и фильтрования суммарно получают около 1356 г очищенного раствора с м.д. SO4 2- 0,04% и м.д. железа 0,0003%. Степень очистки от сульфат-ионов составила 84,6%, степень очистки от железа составила 85%.

Пример 3

По методике, описанной в примере 1, проводят очистку 1201 г раствора хлорида натрия с м.д. NaCl 25,5%, м.д. ионов SO4 2- 2,9% и м.д. железа - 0,008% (в том числе м.д. ионов железа(II) - 0,004%) с использованием 0,62 г раствора гипохлорита натрия с массовой концентрацией NaOCl 120 г/дм3 и 117,2 г раствора хлористого кальция с массовой долей CaCl2 35,4%. Мольное соотношение окислителя (NaOCl) и ионов железа(II) составляет 1,0:1,0; мольное соотношение хлорида кальция и сульфат-ионов составляет 1,03:1,0.

Взаимодействие проводят при температуре 65-70°С и значении pH среды 8,0-9,5 в течение 1 часа, по окончании к смеси добавляют 35 г 0,06%-ного раствора флокулянта - частично гидролизованного анионного полиакриламида марки РНРА в очищенном рассоле NaCl. После отстаивания и фильтрования суммарно получают около 1280 г очищенного раствора с м.д. ионов SO4 2- 0,29% и м.д. железа 0,00052%. Степень очистки от сульфат-ионов составила 90,0%, степень очистки от железа составила 93,5%.

Пример 4

Очистку от сульфатов проводят по методике, описанной в примере 1, исходя из 1203 г сульфатного рассола - раствора хлорида натрия с м.д. NaCl 24,0%, м.д. SO4 2- 5,2% и м. д. железа - 0.006% (в том числе м.д. ионов железа(II) - 0,0029%) с использованием в качестве окислителя - 0,07 г 33%-ного водного раствора перекиси водорода и в качестве источника хлорида кальция - 350 г кека, полученного при фильтровании шламовой суспензии хлорида кальция, с м.д. CaCl2 21,1%, м.д. нерастворимых в воде веществ 45,22% и м.д. воды и инертных примесей 33,78%. Мольное соотношение окислителя (H2O2) и ионов железа(II) составляет 1,1:1,0; мольное соотношение хлорида кальция и сульфат-ионов 1,02:1,0.

Взаимодействие осуществляют при температуре 40-70°С и значении pH 9,5 в течение 1,5 часа, по окончании к смеси добавляют 45 г 0,05%-ного раствора флокулянта - неионного полиакриламида марки РАМ (молекулярный вес в пределах 8-11 миллионов у.е.) в очищенном рассоле NaCl (25,9 мас.% NaCl). После отстаивания и фильтрования суммарно получают около 1148 г очищенного раствора с м.д. SO4 2- 0,32% и м.д. железа 0,00043%. Степень очистки от сульфат-ионов составила 93,85%, степень очистки от железа составила 92,8%.

Пример 5

По методике, описанной в примере 1, проводят очистку 1 дм3 или 1330 г раствора хлорида магния с м.д. MgCl2 - 34,8%, м.д. сульфат-ионов SO4 2- - 0,29% и м.д. железа 0,005% (в том числе м.д. ионов железа(II) 0,0027%). К указанному раствору, нагретому до температуры 40-80°С, сначала прибавляют 0,06 г пероксигидрата мочевины, а затем прибавляют смесь 5,56 г сгущенной шламовой суспензии производства хлористого кальция, содержащей 36,0 мас.% CaCl2 и 6,0 мас.% нерастворимых в воде веществ, и 10,62 г кека, полученного при фильтровании шламовой суспензии хлористого кальция и содержащего CaCl2 - 21,0 мас.% и нерастворимые в воде вещества - 45,22 мас.%. Перемешивают смесь в течение 35-40 минут, корректируют значение pH 35%-ным раствором щелочи до значения pH 6,5-7,0 и затем добавляют к ней 1,73 г 25%-ного водного раствора хлорида бария или 0,43 г безводного хлорида бария.

Мольное соотношение окислителя (пероксигидрата мочевины) и ионов железа(II) составляет 1,0:1,0; мольное соотношение хлорида кальция и сульфат-ионов составляет 0,95:1,0, а мольное соотношение хлорида бария и сульфат-ионов составляет 0,05:1,0.

Выдерживают суспензию при перемешивании в течение 1 часа и затем оставляют осветляться в течение 4 часов. После отстаивания и фильтрования суммарно получают около 1337 г очищенного раствора MgCl2 с м.д. сульфат-ионов SO4 2- 0,004%, м.д. Fe 0,00045% и м.д. ионов Ca2+ 0,03%. Степень очистки от сульфат-ионов составила 98,6%, степень очистки от железа составила 91,0%.

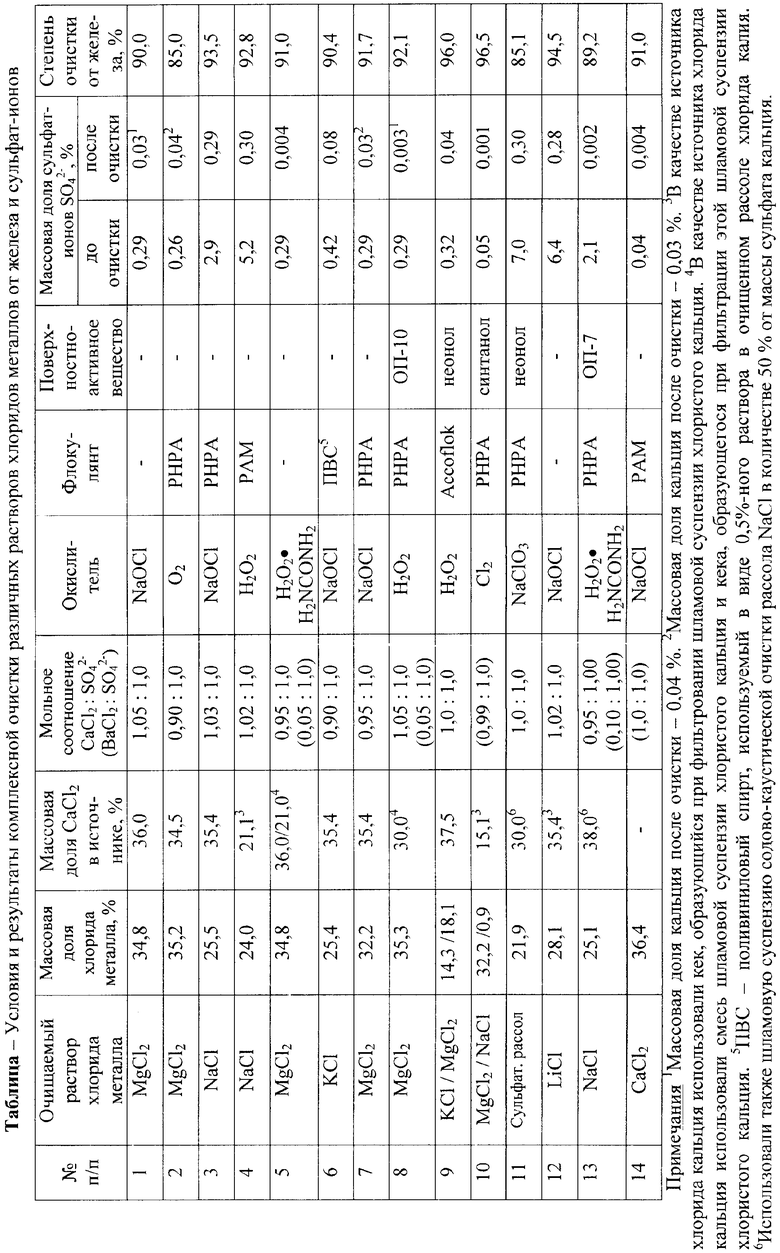

Аналогично осуществляют очистку других растворов хлоридов металлов, в том числе хлоридов лития и кальция, сульфатного рассола производства хлора и каустика, или других смесей хлоридов металлов (карналлита, бишофита), с использованием различных окислителей, различных источников хлорида кальция и шламовой суспензии содово-каустической очистки рассола хлорида натрия с массовыми долями компонентов, находящимися в пределах, указанных выше в описании и в формуле. Некоторые конкретные примеры предлагаемого способа очистки приведены ниже в таблице.

Конкретные мольные соотношения хлорида кальция и сульфат-ионов, а также мольные соотношения хлорида бария и сульфат-ионов приведены для всех примеров в таблице. Мольные соотношения используемого окислителя и ионов железа(II) составляли следующие значения: в примерах №6, №13 и №14 - (0,95:1,0); в примерах №7 и №11 - (1,0:1,0); в примере №8 - (1,1:1,0); в примере №12 - (1,2:1,0); в примерах №9 и №10 - 0,9:1,0).

Используемые окислители приведены в примерах, представленных в таблице.

Во всех примерах не наблюдалось отложений осажденных примесей на поверхности стеклянного или нержавеющего реактора и мешалки. Процесс очистки растворов хлоридов металлов может также осуществляться в непрерывном или полунепрерывном режиме, включая все или отдельные стадии процесса, как то: стадии обработки исходного раствора хлоридом кальция и/или хлоридом бария, осаждения и фильтрования.

Очищенные по предлагаемому способу растворы хлоридов металлов имеют более низкие значения массовых долей сульфат-ионов и железа по сравнению с растворами, получаемыми с использованием других методов очистки. Степень очистки растворов от сульфат-ионов находится в пределах 50-99,9% в зависимости от массовой доли сульфат-ионов в исходном растворе хлорида металла и реализации того или иного воплощения предлагаемого способа. Степень очистки от примесей железа составляет 85-96,5% в зависимости от массовой доли железа в исходном растворе.

Из представленных примеров следует, что предлагаемый способ комплексной очистки растворов хлоридов металлов от примесей железа и сульфат-ионов характеризуется простотой, эффективностью, экономичностью и универсальностью и позволяет осуществлять очистку в едином технологическом цикле с использованием доступных и экономичных реагентов и интенсифицировать процесс очистки с достижением заданной степени удаления примесей. Кроме того, данный способ практически полностью исключает образование отложений сульфатов кальция и/или бария на поверхности технологического оборудования и обеспечивает высокую производительность технологического процесса с получением высококачественных растворов хлоридов металлов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЧИСТКИ ВОДНЫХ РАСТВОРОВ ХЛОРИДОВ МЕТАЛЛОВ ОТ СУЛЬФАТ-ИОНОВ | 2006 |

|

RU2334678C2 |

| СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2305665C1 |

| Способ очистки бишофита от соединений железа | 2020 |

|

RU2748371C1 |

| Способ получения бромидных солей при комплексной переработке бромоносных поликомпонентных промысловых рассолов нефтегазодобывающих предприятий (варианты) | 2021 |

|

RU2780216C2 |

| МНОГОФУНКЦИОНАЛЬНЫЙ НАПОЛНИТЕЛЬ НА ОСНОВЕ ХИМИЧЕСКИ ОСАЖДЕННОГО КАРБОНАТА КАЛЬЦИЯ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2350637C2 |

| КАРБОНАТНО-СИЛИКАТНЫЙ СИНТЕТИЧЕСКИЙ СЫРЬЕВОЙ МАТЕРИАЛ ДЛЯ ПРОИЗВОДСТВА СТЕКЛА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2007 |

|

RU2361827C1 |

| СПОСОБ ПОЛУЧЕНИЯ ГИДРАТОВ ХЛОРИДОВ ЩЕЛОЧНО-ЗЕМЕЛЬНЫХ МЕТАЛЛОВ | 2006 |

|

RU2338689C2 |

| СПОСОБ КОМПЛЕКСНОЙ ПЕРЕРАБОТКИ МЕТАЛЛУРГИЧЕСКИХ ОТХОДОВ | 2003 |

|

RU2258752C2 |

| СПОСОБ ПОЛУЧЕНИЯ ХЛОРИДА МАГНИЯ ШЕСТИВОДНОГО | 2020 |

|

RU2737659C1 |

| СПОСОБ ПОЛУЧЕНИЯ АНТИГОЛОЛЕДНОГО СОСТАВА | 2006 |

|

RU2313553C1 |

Изобретение относится к химической промышленности и может быть использовано при комплексной очистке водных растворов хлоридов металлов, таких как хлориды лития, натрия, калия, магния, кальция от примесей железа и сульфат-ионов. Водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида кальция и/или источником хлорида бария при мольном соотношении окислителя и ионов двухвалентного железа в пределах (0,95-1,90):1,0 и мольном соотношении хлорида кальция и/или хлорида бария и сульфат-ионов в пределах (0,9-1,1):1,0 с последующим совместным осаждением гидрата оксида железа(III) и сульфата кальция и/или сульфата бария при значениях pH реакционной среды в пределах 5,0-9,5 и разделением жидкой и твердой фаз суспензии. Изобретение позволяет повысить степень очистки растворов, производительность процесса, проводить его в непрерывном режиме. 13 з.п. ф-лы, 1 табл.

1. Способ комплексной очистки водных растворов хлоридов металлов от примесей железа и сульфат-ионов путем обработки растворов осаждающими реагентами при повышенной температуре, осаждения и удаления примесей в виде нерастворимых в воде соединений, отличающийся тем, что водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида кальция и/или источником хлорида бария при мольном соотношении окислителя и ионов двухвалентного железа в пределах (0,95-1,90):1,0 и мольном соотношении хлорида кальция и/или хлорида бария и сульфат-ионов в пределах (0,9-1,1):1,0 с последующим совместным осаждением гидрата оксида железа (Ш) и сульфата кальция и/или сульфата бария при значениях pH реакционной среды в пределах 5,0-9,5 и разделением жидкой и твердой фаз суспензии, осуществляемым отстаиванием и/или фильтрацией.

2. Способ по п.1, отличающийся тем, что обработку водных растворов хлоридов металлов окислителем и хлоридом кальция и/или хлоридом бария осуществляют в присутствии сгущенной суспензии, содержащей гидрат оксида железа (III) и сульфат кальция и/или сульфат бария и используемой в количестве 50-500% от массы вновь образующихся осадков гидрата окиси железа (III) и сульфата кальция и/или бария в пересчете на сухие вещества.

3. Способ по п.1, отличающийся тем, что в качестве источника хлорида кальция используют отход производства хлористого кальция, содержащий хлорид кальция в пределах 15-38% и нерастворимые в воде вещества в пределах 2-55% от массы отхода.

4. Способ по п.3, отличающийся тем, в качестве отхода производства хлористого кальция используют сгущенную шламовую суспензию хлористого кальция с массовой долей хлорида кальция в пределах 25-38% и массовой долей нерастворимых в воде веществ в пределах 2-14% или кек, образующийся при фильтровании шламовой суспензии хлористого кальция и содержащий хлорид кальция в пределах 15-30 мас.% и нерастворимые в воде вещества в пределах 20-55 мас.% или смесь указанной шламовой суспензии и указанного кека.

5. Способ по п.1, отличающийся тем, что в качестве окислителя используют хлор или кислород, или водный раствор перекиси водорода или пероксигидрата мочевины, или водный раствор гипохлорита натрия с массовой концентрацией активного хлора в пределах 60-200 г/дм3.

6. Способ по п.1, отличающийся тем, что совместное осаждение гидрата оксида железа (III) и сульфата кальция и/или сульфата бария и разделение жидкой и твердой фаз суспензии осуществляют с использованием флокулянта, и возможно, но необязательно, в присутствии ионогенного или неионогенного поверхностно-активного вещества.

7. Способ по п.6, отличающийся тем, что в качестве флокулянта используют неионный или частично гидролизованный полиакриламид.

8. Способ по п.1, отличающийся тем, что в качестве водных растворов хлоридов металлов используют растворы хлоридов металлов, выбранных из группы, включающей хлорид лития, хлорид натрия, хлорид калия, хлорид магния, хлорид кальция или их различные смеси.

9. Способ по п.1, отличающийся тем, что в качестве водных растворов хлоридов металлов используют растворы хлорида магния природного происхождения с массовой долей хлорида магния в пределах 10-36%, преимущественно в пределах 28-35%.

10. Способ по п.1, отличающийся тем, что в качестве водных растворов хлоридов металлов используют растворы хлорида натрия, преимущественно растворы с массовой долей хлорида натрия в пределах 22-26%.

11. Способ по п.1, отличающийся тем, что в качестве водных растворов хлоридов металлов используют растворы хлорида натрия, а обработку окислителем и источником хлорида кальция и/или источником хлорида бария осуществляют в присутствии отхода содово-каустической очистки рассола хлорида натрия от катионов кальция и магния - сгущенной шламовой суспензии содово-каустической очистки, содержащей хлорид натрия в пределах 14-24 мас.% и нерастворимые в воде вещества в пределах 10-40 мас.%.

12. Способ по п.1, отличающийся тем, что обработку раствора хлорида металла источником хлорида кальция осуществляют при мольном соотношении хлорида кальция и сульфат-ионов в пределах (0,90-1,08):1,0 с последующим введением в реакционную смесь источника хлорида бария при мольном соотношении хлорида бария и сульфат-ионов в пределах (0,02-0,20):1,0 в пересчете на первоначальное содержание сульфат-ионов в исходном растворе хлорида металла.

13. Способ по п.1, отличающийся тем, что водные растворы хлоридов металлов последовательно обрабатывают окислителем и источником хлорида бария при мольном соотношении хлорида бария и сульфат-ионов в пределах (0,9-1,0):1,0 с последующим совместным осаждением гидрата оксида железа (III) и сульфата бария.

14. Способ по любому из пп.1-13, отличающийся тем, что обработку водных растворов хлоридов металлов окислителем и источником хлорида кальция и/или источником хлорида бария и/или разделение жидкой и твердой фаз суспензии осуществляют в непрерывном режиме.

| Способ очистки раствора хлорида натрия | 1981 |

|

SU994407A1 |

| Способ очистки раствора хлористогоМАгНия | 1979 |

|

SU833512A1 |

| Способ очистки хлормагниевых растворов от сульфат-ионов | 1980 |

|

SU899471A1 |

| Способ очистки хлормагниевых растворов от сульфат-ионов | 1985 |

|

SU1286519A1 |

| СПОСОБ УДАЛЕНИЯ СУЛЬФАТА ИЗ КОНЦЕНТРИРОВАННЫХ РАСТВОРОВ MgCl | 1997 |

|

RU2140395C1 |

| Устройство автоматического набора номера | 1983 |

|

SU1142901A1 |

| US 4341752 A, 27.07.1982 | |||

| US 5482696 A, 09.01.1996. | |||

Авторы

Даты

2009-11-20—Публикация

2008-04-28—Подача