Изобретение относится к классу устройств для повышения давления и перемещения газа, т.е. к компрессорам, в частности к осевым, и может быть использовано преимущественно в авиации, а также в энергетике, машиностроении, в химической, металлургической и горной промышленности, на судах в пневмотранспорте.

Известна конструкция ротационного пластинчатого компрессора (см. В.Д.Васильев и др. Монтаж компрессоров, насосов и вентиляторов. М.: Высшая школа, 1979, с.10, рис.3) [1]. Известная конструкция [1] включает цилиндрический корпус, всасывающий и нагнетательный патрубки, ротор, в пазы которого вставлены пластины с малым зазором. При вращении ротора пластины под действием центробежной силы выходят из пазов, прижимаются к цилиндрической поверхности корпуса и осуществляют нагнетание воздуха или рабочей жидкости.

Недостатком [1] является невысокое давление, развиваемое им вследствие возникновения значительного трения пластин, от действия нормально направленной к стенкам корпуса центробежной силы, которая резко увеличивается при возрастании числа оборотов вала.

Частично недостатки аналога устранены в конструкции осевого компрессора, выбранного за прототип (см. В.Д.Васильев и др. Компрессор, содержащий рабочие элементы, жестко закрепленные снаружи на боковой поверхности полого ротора, выполненного в виде усеченного конуса, и на металлической оси, совпадающей с осью вращения компрессора, причем рабочие элементы выполнены в виде спиральной металлической ленты с изменяющимися углом наклона в пределах от 60° до 25° к оси компрессора, шагом и высотой, уменьшающимися к выходу компрессора) [2]. Эта конструкция содержит патрубки, конфузор, входной направляющий аппарат, рабочее колесо, рабочие элементы в виде лопаток, спрямляющий аппарат, диффузор, подшипники. Рабочие элементы устройства закреплены на роторе, установленном с возможностью вращения в корпусе с минимальным зазором относительно его стенок.

Недостатками [2] является сложность конструкции, нетехнологичность и низкая надежность.

Техническим результатом, достигаемым при использовании изобретения, является упрощение конструкции, повышение технологичности и надежности компрессора.

Указанный технический результат обеспечивается в компрессоре, содержащем рабочие элементы, жестко закрепленные снаружи на боковой поверхности полого ротора, выполненного в виде усеченного конуса, и на металлической оси, совпадающей с осью вращения компрессора, причем рабочие элементы выполнены в виде спиральной металлической ленты с изменяющимися углом наклона в пределах от 60° до 25° к оси компрессора, шагом и высотой, уменьшающимися к выходу компрессора.

Металлические ленты образуют более одного витка спиралеобразных каналов, суживающихся на выходе.

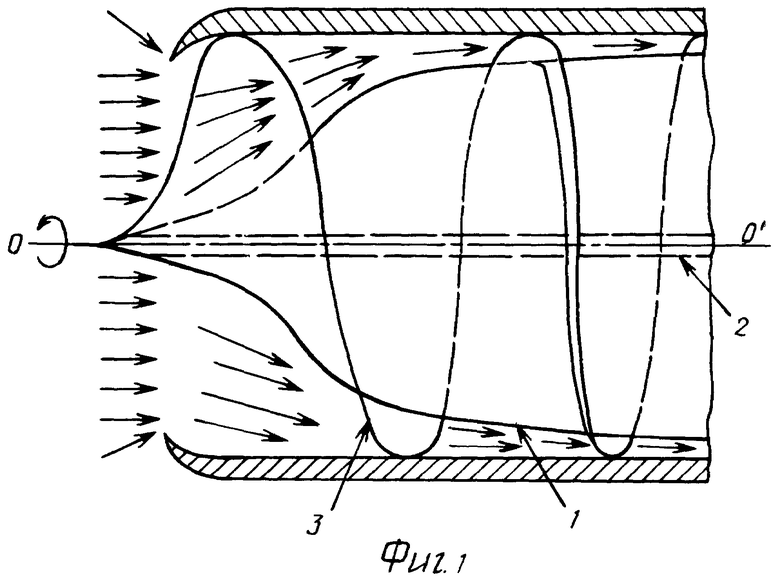

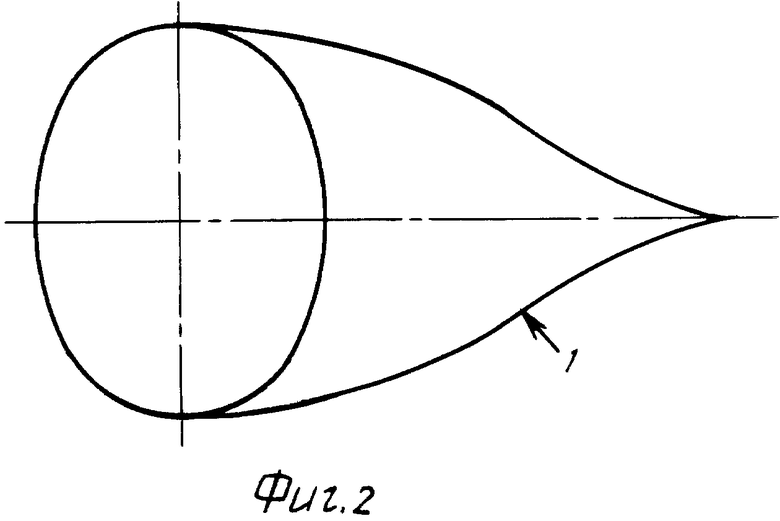

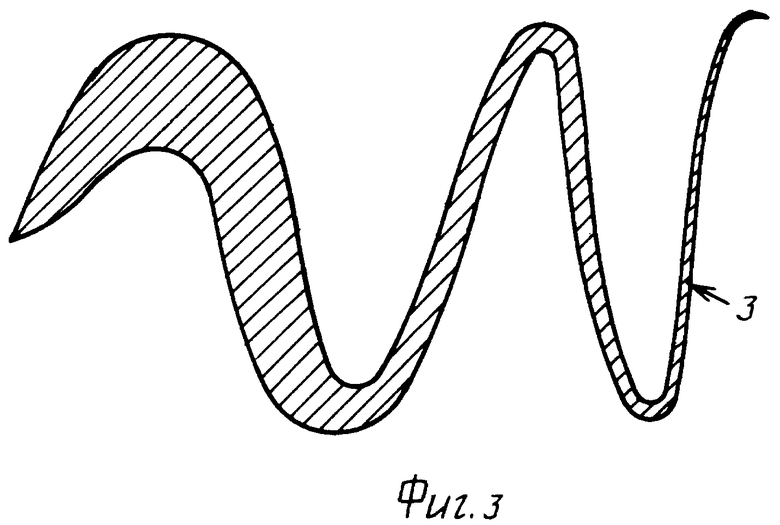

На фиг.1 изображен общий вид компрессора в разрезе; на фиг.2 - ротор компрессора; на фиг.3 - развертка рабочего элемента. Компрессор содержит рабочие элементы, жестко закрепленные снаружи на боковой поверхности полого ротора 1, выполненного в виде усеченного конуса, и на металлической оси 2, совпадающей с осью вращения компрессора, причем рабочие элементы выполнены в виде спиральной металлической ленты 3 с изменяющимися углом наклона в пределах от 60° до 25° к оси компрессора, шагом и высотой, уменьшающимися к выходу компрессора.

Компрессор работает следующим образом. Воздух (см. фиг.1) засасывается вследствие вращения ротора 1 с большой скоростью (от 1000 до 30000 об/мин), в зависимости от назначения компрессора(насоса) и рода рабочей среды - жидкость, воздух или сыпучий материал. Рабочий элемент в виде спиральной ленты 3 захватывает рабочую среду и перемещает ее вдоль оси 2. Вследствие уменьшения радиуса ротора 1 и, соответственно, уменьшения высоты и шага рабочего элемента - ленты 3 рабочая среда сжимается, при этом давление на выходе может достигать значительных величин, образуя кольцеобразную зону, необходимую для работы, в частности, авиационных двигателей.

Большую скорость вращения ротору 1 можно сообщить как вследствие того, что он является пустотелым, так и вследствие того, что лента 3, приваренная к ротору 1, является жесткой конструкцией, и имеет соединение с металлической осью 2, совпадающей с осью вращения ротора 1. Поэтому такой тип компрессора выдерживает действие значительных по величине центробежных сил.

Спиральная лента 3 с плавно изменяющейся высотой может быть выполнена штамповкой за одну операцию, ротор 1 - глубокой вытяжкой, а сборка ротора 1 с лентой 3 осуществляется сваркой, вследствие чего конструкция весьма технологична.

Угол наклона металлической ленты 3 относительно оси компрессора изменяется в пределах от 60° до 25° в направлении выхода компрессора. Диапазон его изменения выбран по данным экспериментальных исследований из соображений обеспечения лучшего воздухозабора, постепенного сжатия рабочей среды и смещения осевых вибраций, приводящих к резонансным частотам.

Шаг спиральной ленты 3 изменяется в пределах, находящихся в зависимости от габаритных размеров компрессора. Высота спиральной ленты 3 изменяется, и соотношение высоты в направлении выхода сжимаемой среды находится в зависимости от размеров всасываемого и выходного отверстий ротора 1 компрессора, от начального и конечного параметров давлений сжимаемой среды, - от допускаемого предела параметров вибраций ротора 1.

Предложенное техническое решение выгодно отличается от прототипа, обеспечивая ряд преимуществ.

Выполнение ротора 1 пустотелым обеспечивает минимальный вес компрессора в сборе, минимальную необходимую мощность при его разгоне и минимальные нагрузки на опоры, что значительно увеличивает долговечность соединений и надежность работы компрессора в целом. Ротор 1 с рабочими элементами может быть выполнен также литым заодно, что резко повышает его технологичность и дает возможность избежать применения сварных соединений. В этом случае целесообразно применение метода литья в оболочковые формы, в особенности для компрессоров малых габаритных размеров.

Выполнение ротора 1 в виде усеченного конуса дает возможность плавного обтекания воздушной струи, начиная от момента ее захвата и заканчивая периодами подачи в рабочую зону сжатия. Эта резко снижает осевые вибрации ротора 1, что предотвращает возможность его разрушения от дополнительных нагрузок.

Использование рабочего элемента в виде сплошной металлической ленты 3, закрепленной на металлической оси 2, в отличие от большого количества рабочих лопаток в прототипе, сложных в изготовлении, сборке и регулировки, а также отсутствие элементов крепления их к ротору, существенно упрощают конструкцию компрессора, приводит к уменьшению механических напряжений в местах крепления и повышению надежности устройства в целом.

Кроме этого, вследствие повышения динамической устойчивости системы в целом к внутренним и внешним нагрузкам уменьшается турбулентность потоков рабочей среды, что обеспечивает значительное снижение уровня шумов и вибраций.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАБОТЫ ТЕПЛОВОГО ДВИГАТЕЛЯ И ГАЗОПАРОВОЙ ТУРБОДВИГАТЕЛЬ РОМАНОВА | 2005 |

|

RU2335636C2 |

| РОТОРНАЯ ГИДРОМАШИНА | 2005 |

|

RU2305191C2 |

| МНОГОЦИЛИНДРОВАЯ ТУРБИНА ОБЪЕМНОГО РАСШИРЕНИЯ | 2004 |

|

RU2362881C2 |

| Место крепления рабочих лопаток роторов бустера и компрессора авиадвигателей пятого поколения. Ротор бустера и ротор компрессора высокого давления авиадвигателя пятого поколения, с рабочими лопатками, закрепляемыми с помощью замков типа "ласточкин хвост" в кольцевых канавках этих устройств. Способ сборки места крепления рабочих лопаток роторов бустера и компрессора | 2016 |

|

RU2662755C2 |

| Роторный аппарат | 1976 |

|

SU806051A1 |

| АППАРАТ С ВРАЩАЮЩИМСЯ БАРАБАНОМ И ВСТРОЕННОЙ ПНЕВМОТРУБОЙ | 2013 |

|

RU2528599C2 |

| Шнекоцентробежный насос (варианты) | 2016 |

|

RU2640901C2 |

| ЦЕНТРОБЕЖНЫЙ ХЛАДОНОВЫЙ КОМПРЕССОР | 2021 |

|

RU2783056C1 |

| ОПОРА ПОДШИПНИКА С ОСЕСИММЕТРИЧНОЙ СПИРАЛЬНОЙ УПЛОТНИТЕЛЬНОЙ ПРОКЛАДКОЙ | 2014 |

|

RU2664049C1 |

| ВНУТРИТРУБНЫЙ БУКСИРОВЩИК ДЛЯ МАГИСТРАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2010 |

|

RU2434179C1 |

Изобретение относится к компрессорной технике, в частности, может быть использовано в авиации, энергетике, машиностроении, химической, металлургической и горной промышленности, на судах в пневмотранспорте, всюду, где необходимо сжатие, либо перекачка среды, и позволяет - упростить конструкцию, повысить технологичность и надежность компрессора. Указанный технический результат достигается в компрессоре, содержащем рабочие элементы, жестко закрепленные снаружи на боковой поверхности полого ротора, выполненного в виде усеченного конуса, и на металлической оси, совпадающей с осью вращения компрессора, причем рабочие элементы выполнены в виде спиральной металлической ленты с изменяющимися углом наклона в пределах от 60° до 25° к оси компрессора, шагом и высотой, уменьшающимися к выходу компрессора. Компрессор содержит рабочие элементы, жестко закрепленные внутри ротора и на металлическом стержне, лежащем в оси вращения компрессора. 3 ил.

Компрессор, содержащий рабочие элементы, жестко закрепленные снаружи на боковой поверхности полого ротора, выполненного в виде усеченного конуса, и на металлической оси, совпадающей с осью вращения компрессора, причем рабочие элементы выполнены в виде спиральной металлической ленты с изменяющимися углом наклона в пределах от 60 до 25° к оси компрессора, шагом и высотой, уменьшающимися к выходу компрессора.

| Васильев В.Д | |||

| и др | |||

| Монтаж компрессоров, насосов и вентиляторов | |||

| - М.: Высшая школа, 1979, с.13, рис.6 | |||

| Там же, с.10, рис.3 | |||

| Ротор винтового компрессора | 1979 |

|

SU861738A1 |

| Ротор винтового компрессора | 1980 |

|

SU918528A1 |

| Зубчатое зацепление винтового компрессора | 1983 |

|

SU1135922A1 |

Авторы

Даты

2009-11-20—Публикация

2005-11-24—Подача