Изобретение относится к области водородной энергетики - аккумулированию и хранению водорода, который в настоящее время используется в химическом, транспортном машиностроении и других отраслях промышленности. Известны устройства для аккумулирования водорода, основанные на связывании водорода в твердом материале (например, в гидридах металлов и сорбция на поверхности дисперсных наноматериалов - патент РФ №2037737, 2038525, МПК F17С 5/04). Эти устройства для аккумулирования и хранения водорода являются наиболее взрывобезопасными из существующих, т.к. водород не имеет избыточного давления, но такие системы малоинерционны и требуют определенного времени (порядка нескольких минут) для начала работы. Поглощение и выделение водорода в них происходит со значительными тепловыми эффектами. Кроме того, массовое содержание водорода - отношение веса водорода, содержащегося в аккумуляторе, к весу самого аккумулятора - 4,5% - является очень низким. Массовое содержание зависит как от количества водорода в аккумулирующем материале, так и от удельного веса аккумулирующего материала. Известна емкость для хранения водорода, состоящая из герметического корпуса, технологических патрубков, внутренней теплообменной поверхности и наполнителя - аккумулятора водорода, представляющего собой порошок интерметаллида (патент РФ №2037737, МПК F17С 5/04, аналог). Недостатком изобретения является то, что поглощение и выделение водорода происходит со значительными тепловыми эффектами, кроме того, массовое содержание водорода - 4,5% - является очень низким.

Известна также емкость для хранения водорода, состоящая из герметического корпуса, технологических патрубков, нагревателя и накопителя - аккумулятора водорода, размещенного в емкости, представляющий собой полые микросферы, скрепленные между собой диффузионной сваркой в единую жесткую структуру, сформированную послойно из микросфер разного диаметра, причем диаметр микросфер уменьшается от центрального слоя к периферийному (патент RU №2267694, С1, МПК F11С 11/00, прототип).

Кроме того, на внешней поверхности жесткой структуры может быть выполнено покрытие. При этом покрытие выполнено из металла, эффективно поглощающего водород, например палладия или сплава палладия с никелем. В качестве материала микросферы используют сталь, или титан, или лантан, или никель, или цирконий, или сплавы на основе этих металлов, или графит, или композиции на основе графита. Микросферы из металла могут быть закреплены между собой диффузионной сваркой.

Недостатком изобретения является то, что после 125-150 циклов хранения водорода микросферы могут отделяться друг от друга, так как размеры частиц уменьшаются.

Техническим результатом, на который направлено изобретение, является создание материала и емкости для хранения водорода в автомобилях, обеспечивающих увеличение массового содержания водорода не менее 20%.

Целью изобретения является уменьшение средней плотности материала для хранения водорода, веса емкости и увеличение массового содержания водорода не менее 20%.

Поставленная цель достигается тем, что в качестве аккумулятора водорода используется высокопористый материал, получаемый из смеси интерметаллидов FeTi, Mg2Ni, LaNi, аморфного углерода, кремнийорганического связующего и газообразователя из алюминиевой пудры, и на обе стороны высокопористого материала и на внутренние поверхности коробок из нержавеющей стали плазменным напылением синтезируют наноразмерные частицы, эндоэдральные металлофуллерены и углеродные нанотрубки с использованием композитного катода. Катод получает из смеси порошков интерметаллидов FeTi, Mg2Ni, LaNi и аморфного углерода.

Высокопористый материал для хранения водорода получают следующим образом.

Итерметаллиды FeTi, Mg2Ni, LaNi и аморфный углерод в отдельности измельчают до удельной поверхности 2500-3000 см2/г, затем готовят смесь, включающую в мас.%: FeTi - 30, Mg2Ni - 29, LaNi - 25, аморфный углерод - 10, а также кремнийорганическую смолу - 4, алюминиевую пудру - 2 и воду сверх 100%, при этом содержание компонентов в интерметаллидах в массовых долях: FeTi: Fe - 0,54, Ti - 0,46; Mg2Ni: Mg - 0,47, Ni - 0,53; LaNi: La - 0,58, Ni - 0,42. Смешивают эту смесь и заливают в форму в виде пластин размером 1059×373×4 мм, выдерживают в формах при нормальных условиях 30 мин и сушат при 90°С, расформовывают и нагревают их при 200°С в течение двух часов. Далее из наружных поверхностей готовых пластин с помощью фторной кислоты на глубину 1 мм травят кремнийорганическую смолу, затем на открытые поверхности плазменным напылением наносят наноразмерные частицы, эндоэдральные металлофуллерены и углеродные нанотрубки, получаемые в дуге из заранее приготовленного композитного катода. Его готовят из следующих тонкомолотых гидридов металлов, мас.%: FeTi - 10, Mg2Ni - 5, LaNi - 5 и аморфного углерода - 80. Приготовленную смесь порошков загружают в заранее просверленное отверстие в графитовом стержне катода, затем катод предварительно сушат в вакууме при температуре 300°С в течение 5 часов и после нагревают в вакууме при температуре 1000°С в течение 3 часов.

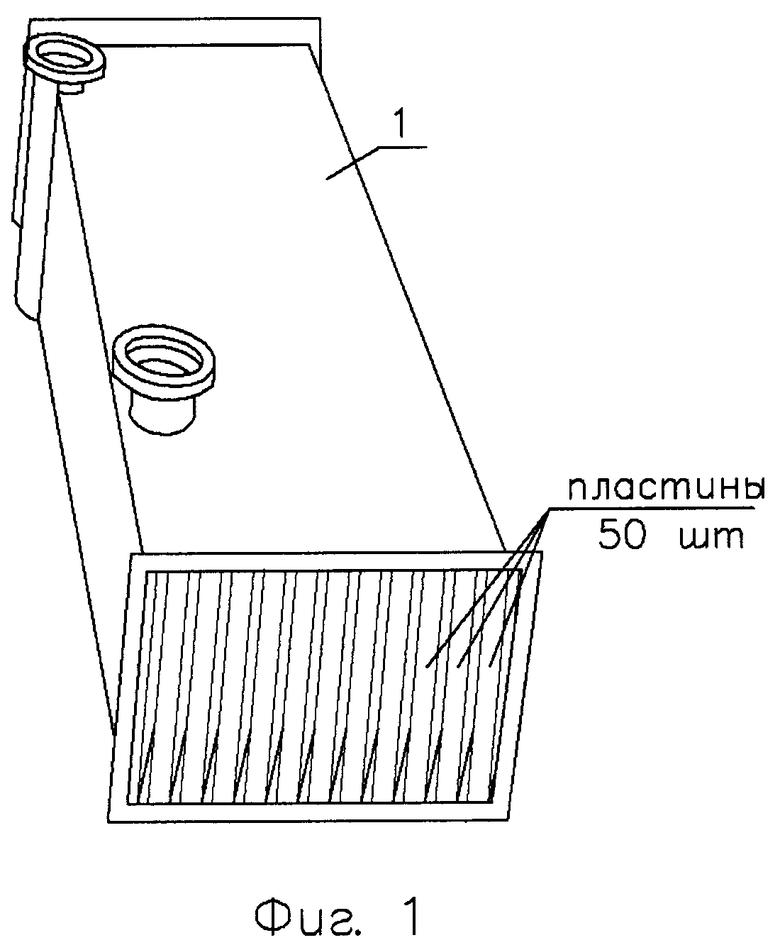

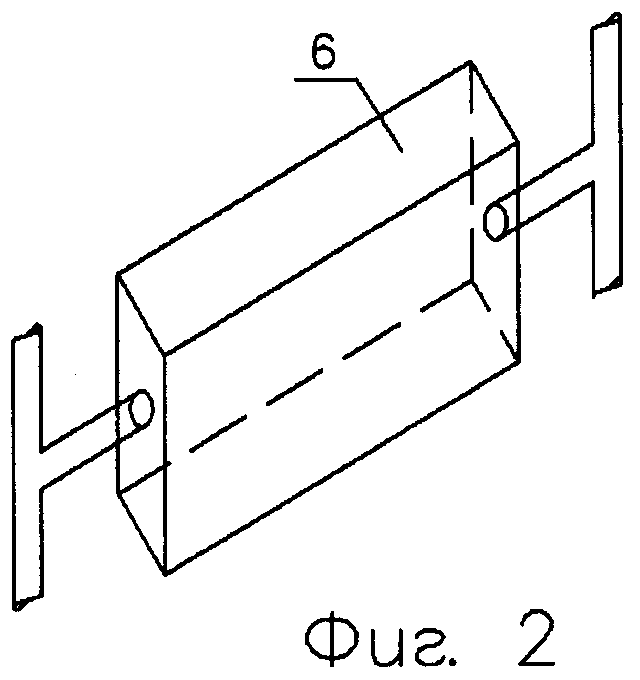

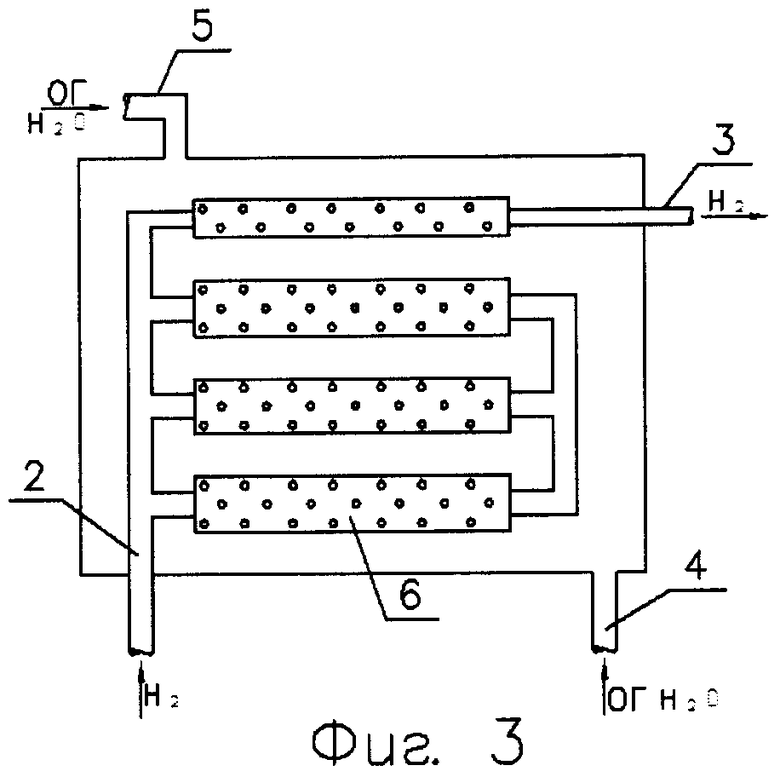

На фиг.1, 2, 3 даны общий вид емкости одного аккумулятора водорода и разрез аккумулятора водорода для хранения водорода в автомобилях, фиг.1, коробка из нержавеющей стали внутри с пластиной аккумулятора водорода, фиг.2, и разрез аккумулятора водорода, фиг.3, где 1 - герметический корпус, 2 и 3 - технологические патрубки для входа и выхода водорода, 4 и 5 - вход и выход отработанных газов для нагрева и 6 - аккумулятор водорода в коробках из нержавеющей стали, соединенных между собой трубками также из нержавеющей стали, размещаемый в корпусе 1, который имеет форму прямоугольной призмы с внутренним размерами 1200×375×375 мм, внутри которого находятся 62 коробки из нержавеющей стали 6 с общей площадью поглощения водорода 98,3 м2 с наружными размерами 1060×375×5 мм и расстоянием между ними 0,5 мм, а внутри коробок устанавливают аккумуляторные пластины размерами 1059×373×4 мм. В аккумулятор водород подается через патрубок при атмосферном давлении и комнатной температуре до полного поглощения, для выделения водорода емкость нагревается до 100-150°С отработанными газами при давлении 1,5-2 атм и идет процесс выделения водорода из аккумулятора. Для повторной заправки емкость охлаждают до 15-20°С, пропуская воду внутрь емкости между коробками. В случае засорения пространства между коробками внутри емкости ее очищают известными способами, применяемыми для очистки межтрубного пространства в трубчатых теплообменниках. В качестве нагревателя емкости служат отработанные газы, подаваемые внутрь емкости между коробками для выделения водорода из аккумуляторов, а в качестве охладителя емкости служит вода, подаваемая между коробками.

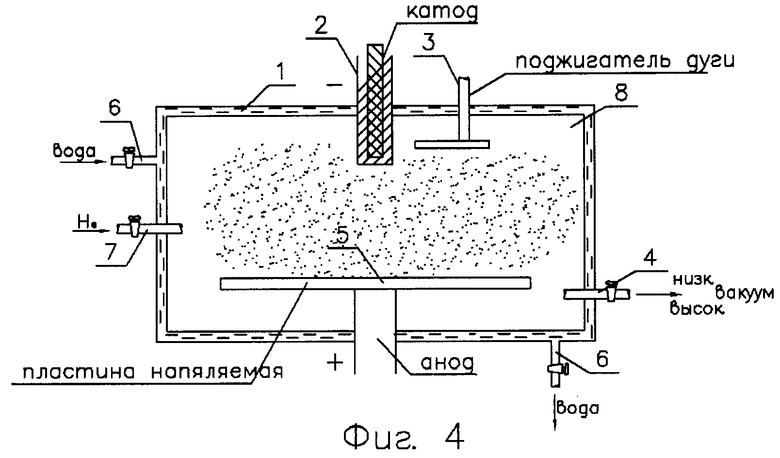

На фиг.4 дан общий вид устройства для плазменного синтеза эндоэдральных металлофуллеренов, нанотрубок и наноуглеродных частиц на аккумуляторные пластины и на внутренние поверхности коробок из нержавеющей стали. Устройство состоит из емкости с водяной рубашкой 1 и патрубков подвода и отвода воды 6 для охлаждения емкости 1, композитного катода 2, поджигателя дуги 3, вакуумного насоса 4 для откачки воздуха, анода 5, на который устанавливается напыляемая деталь, и патрубка 7 для наполнения гелием емкости. Параметры плазменного напыления следующие: давление гелия 720 Торр, ток дуги 50 A, напряжение 80 В.

Расчетное значение массового содержания водорода в 62 пластинах-аккумуляторах 7,84%, а в наноразмерных частицах 12,16%, что в целом составляет 20% или 9,46 кг.

Основные технические характеристики емкости для хранения водорода в автомобилях

Внутренние размеры емкости 1200×375×375 мм.

Внутренние размеры коробок из нержавеющей стали 1060×374×5 мм.

Толщина стенок коробок 0,5 мм.

Число коробок в емкости 62 шт.

Расстояние между коробками 0,5 мм.

Размеры аккумуляторных пластин, помещенных внутри коробок из нержавеющей стали, 1059×373×4 мм.

Общая площадь аккумуляторных пластин и напыленная внутренняя поверхность коробок из нержавеющей стали, способная поглощать водород, составляет 98,3 м2.

Общая масса емкости вместе с коробками и аккумуляторными пластинами 223,84 кг.

Общая масса аккумуляторных пластин до поглощения водорода 39,4 кг.

Масса аккумуляторных пластин после поглощения водорода 47,28 кг.

Средняя плотность аккумуляторных пластин 400 кг/м3.

Массовое содержание водорода в аккумуляторных пластинах в емкости 20% или 9,46 кг.

Число циклов заправки и высвобождения водорода из емкости не менее 5000 циклов.

Емкость охлаждается водой.

Емкость нагревается отработанными газами.

Заправка емкости производится непосредственно в автомобиле или на специализированных стационарных станциях.

Литература

1. Патенты РФ №2037737, №2038525, МПК F17С 5/04.

2. Патент РФ №2037737, МПК F17С 5/04 (аналог).

3. Патент RU №2267694, С1, МПК F11С 11/00, (прототип).

4. Применение водорода для автомобильных двигателей. / Мищенко А.И. - Киев: Наук. Думка, 1984. - 143 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| АККУМУЛЯТОР ВОДОРОДА | 2006 |

|

RU2321796C1 |

| АККУМУЛЯТОР ВОДОРОДА | 2007 |

|

RU2346202C2 |

| АККУМУЛИРУЮЩИЙ МАТЕРИАЛ ДЛЯ НАСЫЩЕНИЯ АТОМАРНЫМИ ВЕЩЕСТВАМИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2528775C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2012 |

|

RU2515971C2 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И АККУМУЛИРОВАНИЯ ВОДОРОДА | 2005 |

|

RU2285859C1 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА В ЛАМЕЛЬНЫХ ЭЛЕКТРОДАХ | 2014 |

|

RU2573439C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА И СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА | 2004 |

|

RU2283453C2 |

| СПОСОБ АККУМУЛИРОВАНИЯ ВОДОРОДА В МЕТАЛЛОКЕРАМИЧЕСКИХ ЭЛЕКТРОДАХ | 2014 |

|

RU2573544C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2005 |

|

RU2267694C1 |

| СПОСОБ И СИСТЕМА АККУМУЛИРОВАНИЯ, ХРАНЕНИЯ И ПОДАЧИ ВОДОРОДА В ЭНЕРГЕТИЧЕСКУЮ УСТАНОВКУ | 2007 |

|

RU2346204C1 |

Емкость для хранения водорода в автомобилях включает технологические патрубки, герметический корпус, нагреватель, охладитель и наполнитель - аккумулятор водорода. Наполнитель - аккумулятор водорода, включает емкость из 62 шт. коробок размерами 1060×375×5 мм из нержавеющей стали толщиной стенок 0,5 мм, внутри каждой из которых установлены высокопористые аккумуляторные пластины размерами 1059×373×4 мм с общей площадью для поглощения водорода 98,3 м2. Высокопористые пластины изготовлены из смеси интерметаллидов, содержащей в мас.%: FeTi - 30, Mg2Ni - 29, LaNi - 25, аморфный углерод - 10 с удельной поверхностью 2500-3000 см2/г, а также кремнийорганическую смолу - 4, алюминиевую пудру - 2 и воду сверх 100%. Содержание компонентов в интерметаллидах в массовых долях: FeTi: Fe - 0,54, Ti - 0,46; Mg2Ni: Mg - 0,47, Ni - 0,53; LaNi: La - 0,58, Ni - 0,42. На поверхность пластин с обеих сторон и на внутренние поверхности коробок из нержавейки синтезируют плазменным напылением наноразмерные частицы, эндоэдральные металлофуллерены и углеродные нанотрубки с использованием композитного катода, содержащегося в просверленном посередине отверстии катода из смеси тонкомолотых гидридов металлов в мас.%: FeTi - 10, Mg2Ni - 5, LaNi - 5 и аморфного углерода - 80. Массовое содержание водорода в аккумуляторе достигается не менее 20% или 9,46 кг. Использование изобретения позволит увеличить массовое содержание водорода в емкости для хранения. 4 ил.

Емкость для хранения водорода в автомобилях, включающая технологические патрубки, герметический корпус, нагреватель, охладитель и наполнитель-аккумулятор водорода, отличающаяся тем, что наполнитель-аккумулятор водорода включает емкость из 62 шт. коробок размерами 1060×375×5 мм из нержавеющей стали, толщиной стенок 0,5 мм, внутри каждой из которых установлены высокопористые аккумуляторные пластины размерами 1059×373×4 мм, с общей площадью для поглощения водорода 98,3 м2, при этом высокопористые пластины изготовлены из смеси интерметаллидов, содержащей, мас.%: FeTi 30, Mg2Ni 29, LaNi 25, аморфный углерод 10 с удельной поверхностью 2500-3000 см2/г, а также кремнийорганическую смолу 4, алюминиевую пудру 2 и воду сверх 100%, а содержание компонентов в интерметаллидах, мас.ч.: FeTi: Fe - 0,54, Ti 0,46; Mg2Ni: Mg - 0,47, Ni 0,53; LaNi: La - 0,58, Ni 0,42, и на поверхность пластин с обеих сторон и на внутренние поверхности коробок из нержавейки синтезируют плазменным напылением наноразмерные частицы, эндоэдральные металлофуллерены и углеродные нанотрубки с использованием композитного катода, содержащегося в просверленном посередине отверстии катода из смеси тонкомолотых гидридов металлов, мас.%: FeTi 10, Mg2Ni 5, LaNi 5 и аморфного углерода в количестве с 80 мас.%, при этом массовое содержание водорода в аккумуляторе достигается не менее 20% или 9,46 кг.

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ ВОДОРОДА | 2005 |

|

RU2267694C1 |

| ЕМКОСТЬ ДЛЯ ХРАНЕНИЯ И АККУМУЛИРОВАНИЯ ВОДОРОДА | 2005 |

|

RU2285859C1 |

| Аккумулятор водорода | 1990 |

|

SU1818503A1 |

| JP 2006029396 А, 02.02.2006 | |||

| JP 2004225772 А, 12.08.2004. | |||

Авторы

Даты

2009-11-20—Публикация

2008-05-04—Подача