Данное изобретение относится к области металлорганических композиций, композиций катализаторов полимеризации олефинов, способов полимеризации и сополимеризации олефинов с использованием композиции катализатора и полиолефинов.

Поиск в целях разработки новых катализаторов полимеризации олефинов, способов активации катализаторов и способов получения и использования катализаторов, которые будут обеспечивать достижение улучшенной каталитической активности и получение полимерных материалов, обладающих заданными свойствами для конкретных вариантов конечного использования, ведется постоянно.

Один тип системы катализатора включает металлоценовые соединения, которые продемонстрировали перспективность в разработке заданных свойств полимера. Однако в разработке катализаторов, которые могут обеспечить получение несерийных полимеров, характеризующихся специфическим набором желательных свойств, сохраняются значительные проблемы. То, что требуется, заключается в новых композициях катализаторов и способах получения композиций катализаторов, которые позволят добиться получения высокой активности при полимеризации и сделают возможным выдерживание свойств полимера в пределах желательных диапазонов технических характеристик.

Данное изобретение включает композиции катализаторов, способы получения композиций катализаторов, способы полимеризации олефинов и этиленовые полимеры и сополимеры. В ходе исследования катализаторов полимеризации олефинов на металлоценовой основе обнаружили то, что получение подходящей комбинации свойств полиолефинов, таких как индекс расплава, плотность, полидисперсность, уровень содержания длинноцепных разветвлений, реологические свойства и тому подобное, обеспечивала система двойного металлоценового катализатора. Например, в одном аспекте катализаторы и способы данного изобретения могут обеспечить получение полиэтиленовых смол при использовании петлевой, суспензионной технологической платформы низкого давления, которая делает возможными использование технологии и получение характеристик свойств, которые являются подходящими для сфер применения покрытий, нанесенных по способу экструдирования.

В одном аспекте настоящее изобретение включает композицию катализатора, содержащую продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. В данном аспекте данное изобретение включает смесь связанных между собой веществ, композицию катализатора полимеризации олефинов, способ получения композиции катализатора, способ использования композиции катализатора, новые полимеры и сополимеры этилена и тому подобное, в каждом случае включая первое металлоценовое соединение, второе металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение.

В еще одном аспекте данное изобретение включает композицию катализатора, содержащую продукт введения в контакт единственного металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. В данном аспекте данное изобретение включает смесь связанных между собой веществ, композицию катализатора полимеризации олефинов, способ получения композиции катализатора, способ использования композиции катализатора, новые полимеры и сополимеры этилена и тому подобное, в каждом случае включая единственное металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение.

В одном аспекте настоящее изобретение включает композицию двойного металлоценового катализатора, где первое металлоценовое соединение может включать комплекс, содержащий структуру бис(лиганд, относящийся к циклопентадиенильному типу) и Ti, Zr или Hf; второе металлоценовое соединение может включать комплекс, содержащий структуру бис(лиганд, относящийся к циклопентадиенильному типу) и Ti, Zr или Hf; по меньшей мере, один компонент в виде химически модифицированного твердого оксида; и, по меньшей мере, одно алюминийорганическое соединение. В еще одном аспекте данного изобретения первое металлоценовое соединение может включать анса-металлоцен, и второе металлоценовое соединение может включать анса-металлоцен.

В одном аспекте композиция катализатора настоящего изобретения содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, где:

а) первым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

i) (Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил, флуоренил и инденил, или два флуоренила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию; или

ii) рац-(Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию;

где М1 представляет собой Ti, Zr или Hf;

где (Х1) и (Х2) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом углерода, кремния, германия или олова, связанный как с (Х1), так и с (Х2); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х1), а другой конец которой связан с (Х2); и

где (Х3); (Х4); каждый заместитель в замещенном циклопентадиениле, замещенном индениле и замещенном флуорениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород;

b) вторым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)М2,

где М2 представляет собой Ti, Zr или Hf;

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом углерода, кремния, германия или олова, связанный как с (Х5), так и с

(Х6); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х5), а другой конец которой связан с (Х6); и

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где (Х7); (Х8); каждый заместитель в замещенном циклопентадиениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород; и

с) химически модифицированный твердый оксид включает твердый оксид, подвергнутый обработке электроноакцепторным анионом.

В еще одном аспекте данного изобретения первое металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

(Х1)(Х2)(Х3)(Х4)М1,

где М1 представляет собой Zr или Hf;

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил или два флуоренила, любой один из которых может являться замещенным или незамещенным;

где (Х1) и (Х2) соединены мостиковой группой >CR1 2, >SiR1 2 или -СR1 2CR1 2-, где R1 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; галогенид; или водород;

где любой заместитель в (Х1), (Х2) или R1 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х3) и (Х4) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

В еще одном аспекте данного изобретения первое металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

рац-(Х1)(Х2)(Х3)(Х4)Zr,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным или незамещенным;

где (Х1) и (Х2) соединены мостиковой группой >CR1 2, >SiR1 2 или -СR1 2CR1 2-, где R1 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где любой заместитель в (Х1), (Х2) или R1 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х3) и (Х4) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

В еще одном аспекте данного изобретения второе металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)Zr,

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены мостиковой группой >CR2 2, >SiR2 2 или -СR2 2CR2 2-, где R2 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где любой заместитель в (Х5), (Х6) или R2 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х7) и (Х8) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

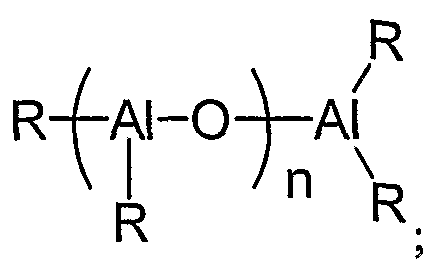

В еще одном аспекте данного изобретения композиция катализатора содержит алюминийорганическое соединение, описывающееся нижеследующей формулой:

Al(X9)n(X10)3-n;

где (Х9) представляет собой гидрокарбил, содержащий от 1 до 20 атомов углерода; (Х10) представляет собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид; а n представляет собой число от 1 до 3, включительно.

В еще одном аспекте данного изобретения композиция катализатора содержит химически модифицированный твердый оксид, включающий твердый оксид, подвергнутый обработке электроноакцепторным анионом, где:

твердым оксидом являются диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, фосфат алюминия, гетерополивольфраматы, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, их смешанные оксиды или их смеси; и

электроноакцепторным анионом являются фторид, хлорид, бромид, фосфат, трифторметансульфонат, бисульфат, сульфат, фторфосфат, фторсульфат или любая их комбинация. В еще одном аспекте химически модифицированным твердым оксидом, например, могут являться обработанный фторидом оксид алюминия, обработанный хлоридом оксид алюминия, обработанный бромидом оксидом алюминия, обработанный сульфатом оксид алюминия, обработанный фторидом диоксид кремния-оксид алюминия, обработанный хлоридом диоксид кремния-оксид алюминия, обработанный бромидом диоксид кремния-оксид алюминия, обработанный сульфатом диоксид кремния-оксид алюминия, обработанный фторидом диоксид кремния-диоксид циркония, обработанный хлоридом диоксид кремния-диоксид циркония, обработанный бромидом диоксид кремния-диоксид циркония, обработанный сульфатом диоксид кремния-диоксид циркония или любая их комбинация. Кроме того, в еще одном аспекте химически модифицированный твердый оксид дополнительно может содержать металл или ион металла, включающие цинк, никель, ванадий, серебро, медь, галлий, олово, вольфрам, молибден или любую их комбинацию.

В еще одном аспекте данного изобретения композиция катализатора может содержать, по меньшей мере, один химически модифицированный твердый оксид, включающий, по меньшей мере, один твердый оксид, подвергнутый обработке, по меньшей мере, одним электроноакцепторным анионом, где твердый оксид может включать любой оксид, который характеризуется большой площадью удельной поверхности, а электроноакцепторный анион может включать любой анион, который вызывает увеличение кислотности твердого оксида в сопоставлении с твердым оксидом, который не был подвергнут обработке, по меньшей мере, одним электроноакцепторным анионом.

Еще одним аспектом данного изобретения является композиция катализатора, содержащая продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, а, кроме того, содержащая необязательный сокатализатор. Без намерения связать себя какой-либо теорией, можно предположить, что сокатализатор, помимо прочего, функционирует в качестве акцептора, удаляющего из композиции катализатора следовые количества воды и кислорода. В данной композиции катализатора можно использовать несколько различных сокатализаторов, в том числе нижеследующее, но не ограничиваясь только им: алюминийорганические соединения, алюмоксаны, цинкорганические соединения, борорганические соединения, ионизирующие ионные соединения, материалы глин или любая их комбинация. Таким образом, необязательным сокатализатором является дополнительное алюминийорганическое соединение, и оно может быть либо тем же самым, что и, по меньшей мере, одно алюминийорганическое соединение композиции катализатора, либо отличным от него.

Кроме того, еще одним аспектом данного изобретения является смесь связанных между собой веществ, содержащая первое металлоценовое соединение, второе металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение. Еще одним аспектом данного изобретения является способ получения композиции катализатора, включающий введение в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. Еще одним аспектом данного изобретения является способ полимеризации олефинов, включающий введение в контакт, по меньшей мере, одного типа олефинового мономера и композиции катализатора в условиях проведения полимеризации, где композиция катализатора содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. В каждом из данных аспектов настоящего изобретения первое металлоценовое соединение, второе металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение характеризуются следующим образом:

а) первым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

i) (Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил, флуоренил и инденил, или два флуоренила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию; или

ii) рац-(Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию;

где М1 представляет собой Ti, Zr или Hf;

где (Х1) и (Х2) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом, который является атомом углерода, кремния, германия или олова, связанный как с (Х1), так и с (Х2); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х1), а другой конец которой связан с (Х2); и

где (Х3); (Х4); каждый заместитель в замещенном циклопентадиениле, замещенном индениле и замещенном флуорениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород;

b) вторым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)М2,

где М2 представляет собой Ti, Zr или Hf;

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом, который является атомом углерода, кремния, германия или олова, связанный как с (Х5), так и с (Х6); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х5), а другой конец которой связан с (Х6); и

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где (Х7); (Х8); каждый заместитель в замещенном циклопентадиениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород; и

с) химически модифицированный твердый оксид включает твердый оксид, подвергнутый обработке электроноакцепторным анионом; и

d) алюминийорганическое соединение описывается нижеследующей формулой:

Al(X9)n(X10)3-n;

где (Х9) представляет собой гидрокарбил, содержащий от 1 до 20 атомов углерода; (Х10) представляет собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид; а n представляет собой число от 1 до 3, включительно.

Настоящее изобретение также включает новые полиолефины.

Кроме того, еще одним аспектом данного изобретения является полимер этилена, характеризующийся индексом расплава в диапазоне от 3 до 30 г/10 мин; плотностью в диапазоне от 0,915 до 0,945 г/см3; энергией активации течения Еа в диапазоне от 35 до 45 кДж/моль; показателем полидисперсности (M w /M n) в диапазоне от 3 до 15; величиной M z в диапазоне от 300 до 1500 кг/моль; молекулярной массой M w в диапазоне от 70 до 200 кг/моль; и количеством длинноцепных разветвлений на 1000 атомов углерода (ДЦР/1000 атомов углерода) в диапазоне от 0,02 до 0,3, в диапазоне молекулярных масс M w от 100 до 1000 кг/моль.

Еще одним аспектом данного изобретения является полимер этилена, где уровень шейкообразования полимера при скорости технологической линии 300 фут/мин находится в диапазоне от 3 до 8 дюйм/сторона. В еще одном аспекте полимер этилена данного изобретения характеризуется уровнем шейкообразования в диапазоне от 3 до 8 дюйм/сторона при скорости технологической линии 900 фут/мин. Для целей изобретения «шейкообразование» представляет собой искусственный термин, который обозначает уменьшение ширины экструдируемой полимерной пленки от ширины в момент экструдирования до конечной ширины или ширины после вытяжки.

Еще одним аспектом данного изобретения является полимер этилена, где при производительности экструдирования 200 фунт/час давление в экструзионной головке находится в диапазоне от 500 до 2000 фунт/дюйм2. В еще одном аспекте при производительности экструдирования 200 фунт/час полимер этилена данного изобретения характеризуется токовой нагрузкой на двигатель экструдера в диапазоне от 40 до 120 А.

Еще одним аспектом данного изобретения является полимер этилена, где сопротивление раздиру по Элмендорфу ПрН составляет величину, большую или равную 2,1 г/фунт/стопка. В еще одном аспекте полимер этилена данного изобретения характеризуется ударной вязкостью по Спенсеру, большей или равной 0,010 г/фунт/стопка. Еще одним аспектом данного изобретения является полимер этилена, где адгезионная прочность при разрыве под действием внутреннего давления составляет величину, большую или равную 95%. В испытании на адгезионную прочность при разрыве под действием внутреннего давления определяют прочность сцепления между покрытием из пластика и бумажным субстратом, и данное испытание является подходящим для использования в случае адгезии между непористым материалом и пористым материалом.

Еще одним аспектом данного изобретения является полимер этилена, где температура инициирования прилипания в горячем состоянии, при которой прочность прилипания в горячем состоянии развивается до уровня прочности, равной 1 Н/25 мм, составляет величину, меньшую или равную 110°С. В еще одном аспекте полимер этилена данного изобретения характеризуется предельной прочностью при тепловой сварке (ASTM F88), большей или равной 3,5 фунт-сила/дюйм.

Данное изобретение также включает предварительное введение в контакт некоторого или всего количества компонентов катализатора и необязательную предварительную обработку некоторого или всего количества данных компонентов олефиновым соединением перед инициированием реакции полимеризации.

Настоящее изобретение, кроме того, включает способы полимеризации олефинов, включающие введение в контакт, по меньшей мере, одного олефинового мономера и композиции катализатора в условиях проведения полимеризации с получением полимера.

Данное изобретение также включает изделие, которое содержит полимер, полученный при использовании композиции катализатора данного изобретения.

Данные и другие признаки, аспекты, варианты реализации и преимущества настоящего изобретения станут очевидными после ознакомления со следующим далее подробным описанием охарактеризованных признаков.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

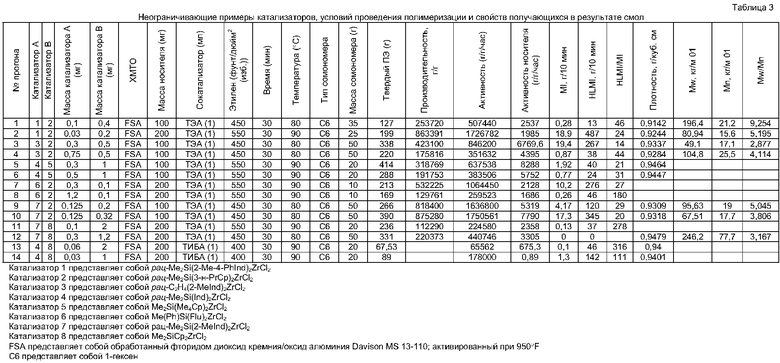

Фиг.1 предлагает сравнительные данные по давлению в экструзионной головке для смол настоящего изобретения.

Фиг.2 предлагает сравнительные данные по токовой нагрузке на двигатель экструдера для смол настоящего изобретения.

Фиг.3 иллюстрирует сравнительные данные для уровня шейкообразования (дюймы для одной стороны) при скорости технологической линии 300 фут/мин для смол настоящего изобретения.

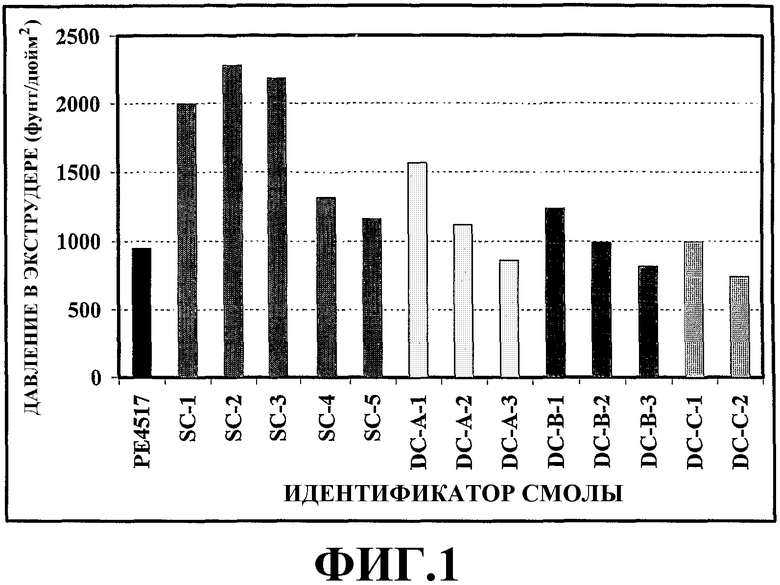

Фиг.4 иллюстрирует сравнительные данные для уровня шейкообразования (дюймы для одной стороны) при скорости технологической линии 900 фут/мин для смол настоящего изобретения.

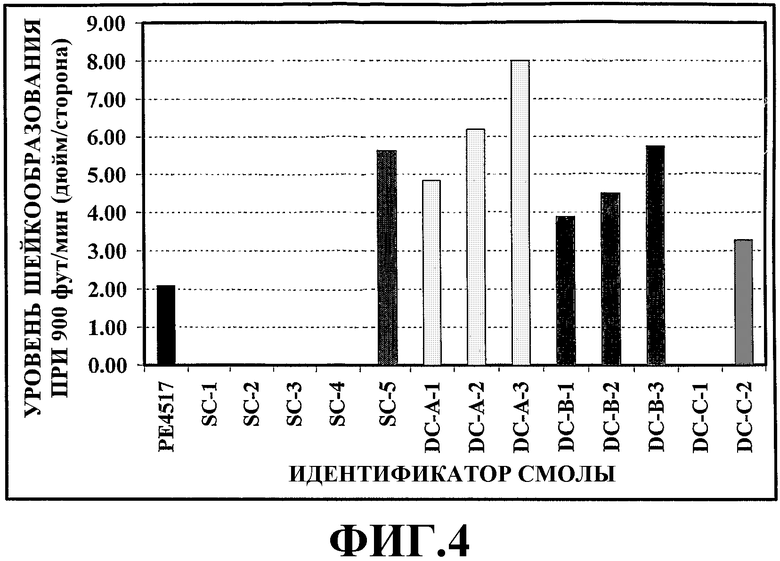

Фиг.5 иллюстрирует сравнительные данные для уровня шейкообразования для одной стороны в зависимости от скорости технологической линии (вытяжки) для смол, полученных при использовании единственного металлоцена, (сверху), смол, полученных при использовании двух металлоценов, А и В (в середине), и смол, полученных при использовании двух металлоценов, С (снизу), настоящего изобретения.

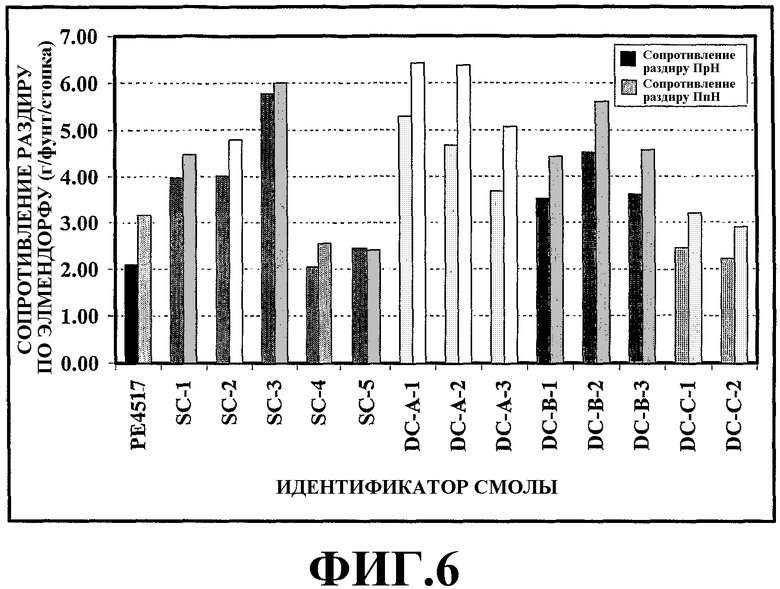

Фиг.6 представляет сравнительные данные по пределу прочности при раздире по Элмендорфу в продольном (ПрН) и поперечном (ПпН) направлениях для смол настоящего изобретения при проведении испытаний с использованием в качестве субстрата бумаги из крафт-целлюлозы. (Вторые) столбцы с более светлым оттенком для каждой смолы представляют собой сопротивление раздиру ПпН.

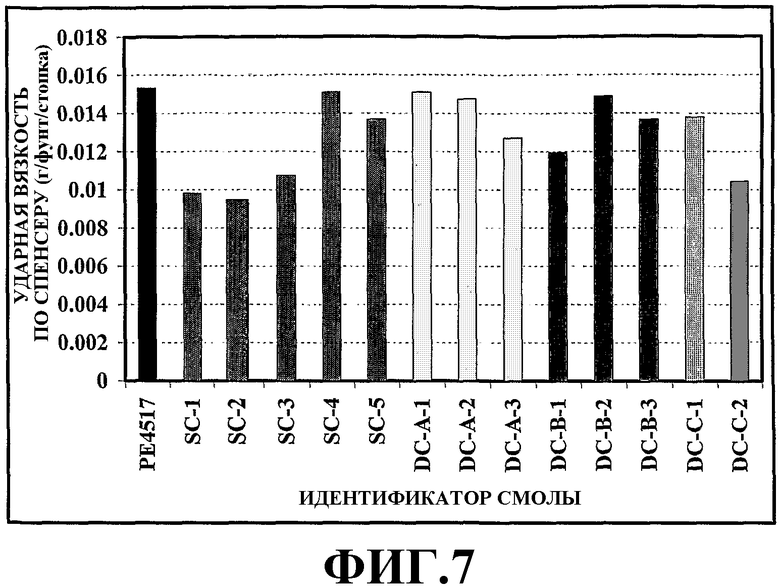

Фиг.7 представляет сравнительные данные по ударной вязкости по Спенсеру для смол настоящего изобретения при проведении испытаний с использованием в качестве субстрата бумаги из крафт-целлюлозы.

Фиг.8 представляет сравнительные данные по адгезионной прочности при разрыве под действием внутреннего давления для смол настоящего изобретения при проведении испытаний с использованием в качестве субстрата бумаги из крафт-целлюлозы.

Фиг.9 представляет кривые по прочности прилипания в горячем состоянии для смол настоящего изобретения. Для обеспечения четкости визуальной информации продемонстрированы только линии, соединяющие экспериментальные точки для РЕ4517, DC-C-1 и DC-C-2.

Фиг.10 представляет кривые по предельной прочности при тепловой сварке для смол настоящего изобретения. Для обеспечения четкости визуальной информации продемонстрированы только линии, соединяющие экспериментальные точки для РЕ4517, DC-C-1 и DC-C-2.

Фиг.11. Фиг.11(а) иллюстрирует данные по молекулярной массе для смол настоящего изобретения, полученные по результатам анализа по методу SEC-MALS. Фиг.11(b) иллюстрирует уровень содержания длинноцепных разветвлений (количество ДЦР/1000 атомов углерода основной цепи) в зависимости от среднемассовой молекулярной массы согласно определению по методу SEC-MALS.

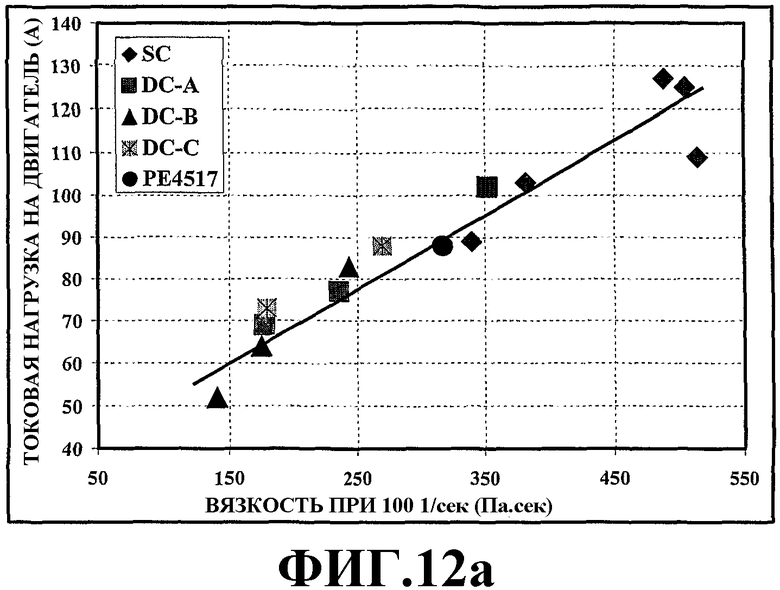

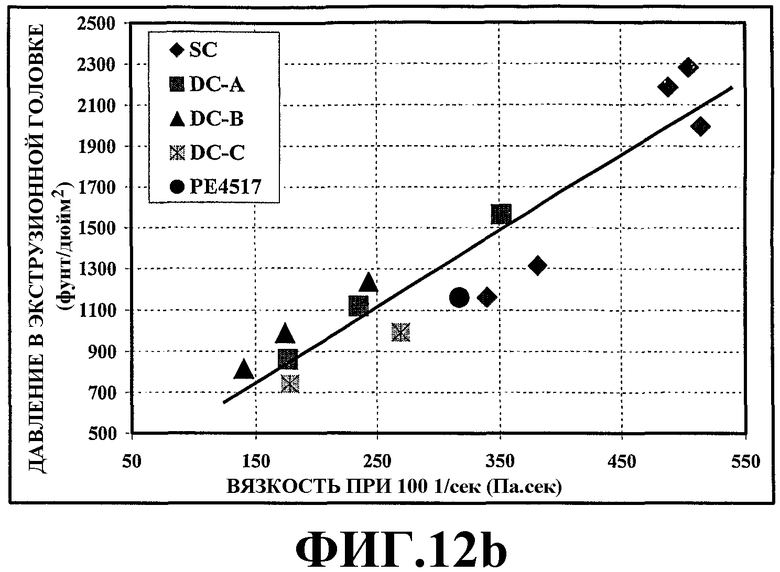

Фиг.12. Фиг.12(а) иллюстрирует токовую нагрузку на двигатель в зависимости от сдвиговой вязкости при скорости сдвига 100 1/сек для смол настоящего изобретения. Фиг.12(b) демонстрирует графическое представление зависимости падения давления в экструзионной головке от сдвиговой вязкости при скорости сдвига 100 1/сек для смол настоящего изобретения. Как на фиг.12(а), так и на фиг.12(b) сплошные линии представляют собой только линии трендов.

Фиг.13. Фиг.13(а) иллюстрирует зависимость уровня шейкообразования для одной стороны от вязкости при нулевом сдвиге для смол настоящего изобретения. Фиг.13(b) иллюстрирует зависимость уровня шейкообразования для одной стороны от параметра упругого сдвига при 0,03 1/сек. Как на фиг.13(а), так и на фиг.13(b) сплошная линия представляет собой только линию тренда, а символ в форме ромба представляет собой данные для смолы РЕ4517, приведенные для сопоставления.

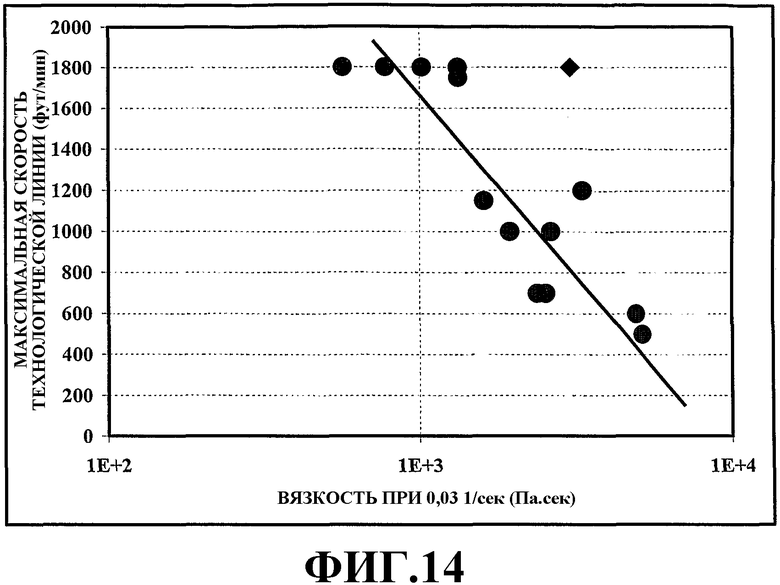

Фиг.14 демонстрирует максимальную скорость технологической линии в зависимости от вязкости при низкой скорости сдвига при частоте 0,03 1/сек для смол настоящего изобретения. Символ в форме ромба представляет собой данные для смолы РЕ4517, приведенные в порядке сопоставления.

Настоящее изобретение предлагает новые композиции катализаторов, способы получения композиций катализаторов, способы использования композиций катализаторов для полимеризации олефина и полиолефины. В одном аспекте данное изобретение включает систему двойного металлоценового катализатора, которая обеспечивает получение подходящей комбинации свойств полиолефина, таких как индекс расплава, плотность, полидисперсность, уровень содержания длинноцепных разветвлений, реологические свойства и тому подобное. Например, в одном аспекте данного изобретения предлагаются новые полиэтиленовые (ПЭ) смолы, полученные при использовании металлоценового катализатора, которые являются подходящими для сфер применения покрытий, нанесенных по способу экструдирования. В еще одном аспекте смолы ПЭ, получаемые при использовании металлоценового катализатора, синтезируют, например, при использовании технологической платформы на основе петлевого суспензионного реактора низкого давления, обеспечивающей получение свойств смолы, подходящих для сфер применения покрытий, нанесенных по способу экструдирования.

В одном аспекте настоящее изобретение включает композицию катализатора, содержащую продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. В еще одном аспекте данное изобретение включает композицию катализатора, содержащую продукт введения в контакт единственного металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения. В обоих данных аспектах данное изобретение включает смесь связанных между собой веществ, композицию катализатора полимеризации олефинов, способ получения композиции катализатора, способ использования композиции катализатора, новые полимеры и сополимеры этилена и тому подобное. В еще одном аспекте данное изобретение включает новые полиолефины.

В одном аспекте настоящее изобретение включает композицию двойного металлоценового катализатора, где первое металлоценовое соединение может включать комплекс, содержащий структуру бис(лиганд, относящийся к циклопентадиенильному типу) и Ti, Zr или Hf; второе металлоценовое соединение может включать комплекс, содержащий структуру бис(лиганд, относящийся к циклопентадиенильному типу) и Ti, Zr или Hf; по меньшей мере, один компонент в виде химически модифицированного твердого оксида; и, по меньшей мере, одно алюминийорганическое соединение. В еще одном аспекте данного изобретения первое металлоценовое соединение может включать анса-металлоцен, и второе металлоценовое соединение может включать анса-металлоцен.

Композиция и компоненты катализатора

Металлоценовые соединения

В одном аспекте настоящее изобретение предлагает композицию катализатора, содержащую первое металлоценовое соединение, второе металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение. В еще одном аспекте два различных металлоценовых соединения используют, например, в способе полимеризации одновременно с получением полиэтиленовой смолы, обладающей свойствами, которые являются подходящими для использования в сферах применения покрытий, нанесенных по способу экструдирования.

В одном аспекте данного изобретения первое металлоценовое соединение может являться титан-, цирконий- или гафнийсодержащим металлоценовым соединением, где два лиганда, относящиеся к η5-циклопентадиенильному типу, соединены мостиковой группой С1, С2 или Si1, и где любой один представитель, выбираемый из лигандов, относящихся к η5-циклопентадиенильному типу, или мостиковой группы, может являться замещенным или незамещенным. В данном аспекте и в условиях в реакторе, описанных в настоящем документе, композиция катализатора на основе первого металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения обычно обеспечивает получение высокомолекулярной смолы, характеризующейся величиной HLMI (индекса расплава при повышенном напряжении сдвига) (измеренного в соответствии с документом ASTM 1238), меньшей 10 г/10 мин, а в еще одном аспекте обычно обеспечивает получение высокомолекулярной смолы, характеризующейся величиной HLMI, меньшей 2 г/10 мин. Кроме того, в данном аспекте два лиганда, относящихся к η5-циклопентадиенильному типу, соединяются замещенной или незамещенной мостиковой группой («мостиком»), содержащей 1 или 2 соседних анса-атома углерода в цепи или 1 анса-атом кремния, где один конец 2-углеродной цепи связан с одним лигандом, относящимся к η5-циклопентадиенильному типу, а другой конец цепи связан с другим лигандом, относящимся к η5-циклопентадиенильному типу, первого металлоценового соединения. Примеры первых металлоценовых соединений данного типа настоящего изобретения включают нижеследующее, но не ограничиваются только им: флуоренил-мостик-циклопентадиенильное металлоценовое соединение, флуоренил-мостик-инденильное металлоценовое соединение или флуоренил-мостик-флуоренильное металлоценовое соединение, где любой один представитель, выбираемый из лигандов, относящихся к η5-циклопентадиенильному типу, или мостиковой группы, может являться замещенным или незамещенным.

В еще одном аспекте первое металлоценовое соединение может являться, например, титан-, цирконий- или гафнийсодержащим металлоценовым соединением, относящимся к общему типу рац-инденил-мостик-инденильному металлоценовому соединению, где мостиковая группа между двумя η5-инденильными лигандами может представлять собой мостиковую группу С1, С2 или Si1, и где любой один представитель, выбираемый из η5-инденильных лигандов или мостиковой группы, может являться замещенным или незамещенным. В данном аспекте и в условиях в реакторе, описанных в настоящем документе, композиция катализатора на основе первого металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения обычно обеспечивает получение высокомолекулярной смолы, характеризующейся величиной HLMI, меньшей 10, а в еще одном аспекте обычно обеспечивает получение высокомолекулярной смолы, характеризующейся величиной HLMI, меньшей 2. Кроме того, в данном аспекте два η5-инденильных лиганда соединяются замещенной или незамещенной мостиковой группой, содержащей 1 или 2 соседних анса-атома углерода в цепи или 1 анса-атом кремния, где один конец 2-углеродной цепи связан с одним η5-инденильным лигандом, а другой конец цепи связан с другим η5-инденильным лигандом первого металлоценового соединения таким образом, чтобы обеспечить получение рацемического металлоценового соединения.

В еще одном аспекте данного изобретения второе металлоценовое соединение может являться титан-, цирконий- или гафнийсодержащим металлоценовым соединением, относящимся к общему типу циклопентадиенил-мостик-циклопентадиенильного металлоценового соединения, где мостиковая группа между двумя η5-циклопентадиенильными лигандами может представлять собой мостиковую группу С1, С2 или Si1, и где любой один представитель, выбираемый из η5-циклопентадиенильных лигандов или мостиковой группы, может являться замещенным или незамещенным. В данном аспекте и в условиях в реакторе, описанных в настоящем документе, композиция катализатора на основе второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения обычно обеспечивает получение низкомолекулярной смолы, характеризующейся величиной MI (индекса расплава), большей 1, а в еще одном аспекте обычно обеспечивает получение низкомолекулярной смолы, характеризующейся величиной MI, большей 20. Кроме того, в данном аспекте два η5-циклопентадиенильных лиганда соединяются замещенной или незамещенной мостиковой группой, содержащей 1 или 2 соседних анса-атома углерода в цепи или 1 анса-атом кремния, связанные с обоими η5-циклопентадиенильными лигандами второго металлоценового соединения.

В одном аспекте композиция катализатора настоящего изобретения содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, где:

а) первым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

i) (Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил, флуоренил и инденил, или два флуоренила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию; или

ii) рац-(Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию;

где М1 представляет собой Ti, Zr или Hf;

где (Х1) и (Х2) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом, который представляет собой атом углерода, кремния, германия или олова, связанный как с (Х1), так и с (Х2); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х1), а другой конец которой связан с (Х2); и

где (Х3); (Х4); каждый заместитель в замещенном циклопентадиениле, замещенном индениле и замещенном флуорениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород;

b) вторым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)М2,

где М2 представляет собой Ti, Zr или Hf;

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены замещенной или незамещенной мостиковой группой, содержащей:

i) один атом, который представляет собой атом углерода, кремния, германия или олова, связанный как с (Х5), так и с (Х6); или

ii) два соседних атома углерода в цепи, один конец которой связан с (Х5), а другой конец которой связан с (Х6); и

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где (Х7); (Х8); каждый заместитель в замещенном циклопентадиениле; и каждый заместитель в замещенной мостиковой группе независимо представляет собой гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород; и

с) химически модифицированный твердый оксид включает твердый оксид, подвергнутый обработке электроноакцепторным анионом.

В еще одном аспекте композиция катализатора настоящего изобретения содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, где:

а) первым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

i) (Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил, флуоренил и инденил, или два флуоренила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию; или

ii) рац-(Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным, незамещенным, частично насыщенным, или любую их комбинацию;

где М1 представляет собой Zr или Hf;

где (Х1) и (Х2) соединены мостиковой группой, которая представляет собой >CR1 2, >SiR1 2 или -СR1 2CR1 2-, где R1 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где любой заместитель в (Х1), (Х2) или R1 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, группу фосфора, неорганическую группу, металлорганическую группу, содержащие от 1 до 20 атомов углерода; галогенид; или водород; и

где (Х3) и (Х4) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид; и

b) вторым металлоценовым соединением является анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)Zr,

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены мостиковой группой, которая представляет собой >CR2 2, >SiR2 2 или -СR2 2CR2 2-, где R2 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где любой заместитель в (Х5), (Х6) или R2 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, группу фосфора, неорганическую группу, металлорганическую группу, содержащие от 1 до 20 атомов углерода; галогенид; или водород; и

где (Х7) и (Х8) независимо представляют собой алкоксид, арилоксид или амид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

Настоящее изобретение дополнительно включает композиции катализаторов, содержащие различные комбинации металлоценовых соединений, в том числе нижеследующее, но не ограничиваясь только им: по меньшей мере, одно первое металлоценовое соединение в комбинации со вторым металлоценовым соединением, первое металлоценовое соединение в комбинации, по меньшей мере, с одним вторым металлоценовым соединением и любая комбинация более чем одного первого металлоценового соединения и любая комбинация более чем одного второго металлоценового соединения.

В еще одном аспекте композиция катализатора данного изобретения содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, где алюминийорганическое соединение описывается нижеследующей формулой:

Al(X9)n(X10)3-n,

где (Х9) представляет собой гидрокарбил, содержащий от 1 до 20 атомов углерода; (Х10) представляет собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид; а n представляет собой число от 1 до 3, включительно.

В еще одном аспекте композиция катализатора данного изобретения содержит продукт введения в контакт первого металлоценового соединения, второго металлоценового соединения, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения, где химически модифицированный твердый оксид включает твердый оксид, подвергнутый обработке электроноакцепторным анионом, где:

твердым оксидом являются диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, фосфат алюминия, гетерополивольфраматы, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, их смешанные оксиды или их смеси; и

электроноакцепторным анионом являются фторид, хлорид, бромид, фосфат, трифторметансульфонат, бисульфат, сульфат или любая их комбинация.

Первое металлоценовое соединение

В одном аспекте данного изобретения первое металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

(Х1)(Х2)(Х3)(Х4)М1,

где М1 представляет собой Zr или Hf;

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил или два флуоренила, любой один из которых может являться замещенным или незамещенным;

где (Х1) и (Х2) соединены мостиковой группой, которая представляет собой >CR1 2, >SiR1 2 или -СR1 2CR1 2-, где R1 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; галогенид; или водород;

где любой заместитель в (Х1), (Х2) или R1 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х3) и (Х4) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

В еще одном аспекте первое металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

рац-(Х1)(Х2)(Х3)(Х4)Zr,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным или незамещенным;

где (Х1) и (Х2) соединены мостиковой группой, которая представляет собой >CR1 2, >SiR1 2 или -СR1 2CR1 2-, где R1 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где любой заместитель в (Х1), (Х2) или R1 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х3) и (Х4) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

В еще одном аспекте данного изобретения в условиях в реакторе, описанных в настоящем документе, композиция катализатора на основе первого металлоценового соединения без второго металлоцена, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения обычно обеспечивает получение высокомолекулярной смолы, характеризующейся величиной HLMI, меньшей 10, а в еще одном аспекте обычно обеспечивает получение смолы, характеризующейся величиной HLMI, меньшей 2.

В еще одном аспекте два лиганда, относящихся к η5-циклопентадиенильному типу, соединяются мостиковой группой С1, С2 или Si1, и где любой один представитель, выбираемый из лигандов, относящихся к η5-циклопентадиенильному типу, или мостиковых групп, может являться замещенным или незамещенным.

В одном аспекте первым металлоценовым соединением является, например, анса-металлоцен, описывающийся нижеследующей формулой:

i) (Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой флуоренил и циклопентадиенил, флуоренил и инденил, или два флуоренила, любой один из которых может являться замещенным, незамещенным; или

ii) рац-(Х1)(Х2)(Х3)(Х4)М1,

где (Х1) и (Х2) совместно представляют собой два инденила, любой один из которых может являться замещенным или незамещенным;

и где возможные заместители в (Х1) и (Х2) включают водород. Таким образом, (Х1) и (Х2) могут являться частично замещенными тогда, когда это химически возможно, до тех пор, пока лиганд, относящийся к η5-циклопентадиенильному типу, будет оставаться незатронутым. Таким образом, определения (Х1) и (Х2) включают частично насыщенные аналоги, такие как частично насыщенные инденилы и флуоренилы, в том числе нижеследующее, но не ограничиваясь только им: тетрагидроинденилы, тетрагидрофлуоренилы и октагидрофлуоренилы.

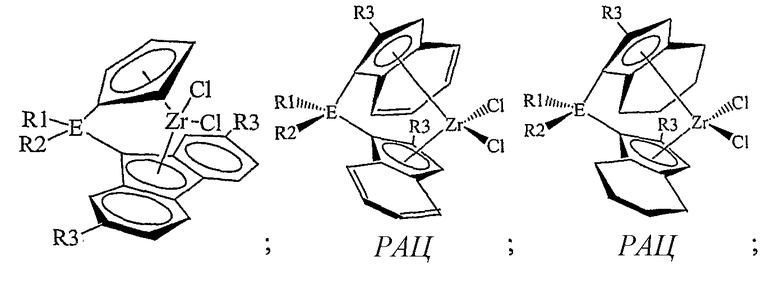

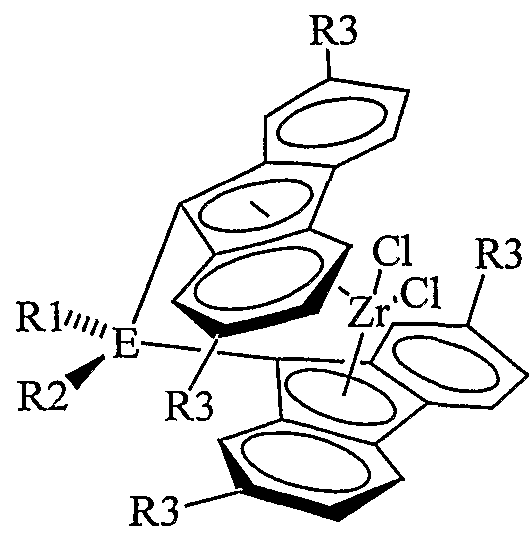

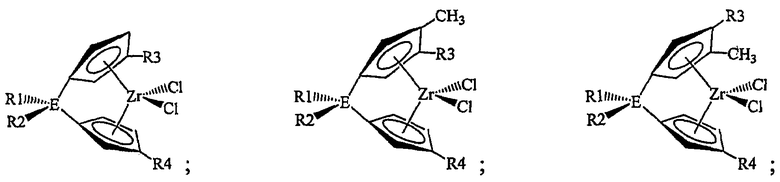

В еще одном аспекте данного изобретения примеры первого металлоценового соединения, которые являются подходящими для использования в композиции катализатора данного изобретения, включают соединение, описывающееся нижеследующей формулой:

;

;

или любую их комбинацию;

где Е представляет собой С, Si, Ge или Sn; и где R1, R2 и R3 в каждом случае независимо представляют собой Н или гидрокарбильную группу, содержащую от 1 до 20 атомов углерода.

Примеры первого металлоценового соединения данного изобретения включают нижеследующие соединения, но не ограничиваются только ими:

;

;

или любую их комбинацию.

Примеры первого металлоценового соединения данного изобретения также включают нижеследующие соединения, но не ограничиваются только ими:

дихлорид 2-(η5-циклопентадиенил)-2-(η5-флуорен-9-ил)гекс-5-енциркония (IV), [(η5-C5H4)CCH3(CH2CH2CH=CH2)(η5-9-C13H9)]ZrCl2;

дихлорид 2-(η5-циклопентадиенил)-2-(η5-2,7-ди-трет-бутилфлуорен-9-ил)гекс-5-енциркония (IV), [(η5-C5H4)CCH3(CH2CH2CH=CH2)(η5-9-C13H7-2,7-tBu2)]ZrCl2;

дихлорид 2-(η5-циклопентадиенил)-2-(η5-флуорен-9-ил)гепт-6-енциркония (IV), [(η5-C5H4)CCH3(CH2CH2СН2CH=CH2)(η5-9-C13H9)]ZrCl2;

дихлорид 2-(η5-циклопентадиенил)-2-(η5-2,7-ди-трет-бутилфлуорен-9-ил)гепт-6-енциркония (IV), [(η5-C5H4)CCH3(CH2CH2CH2CH=CH2)(η5-9-C13H7-2,7-tBu2)]ZrCl2;

дихлорид 1-(η5-циклопентадиенил)-1-(η5-флуорен-9-ил)-1-фенилпент-4-енциркония (IV), [(η5-C5H4)C(C6H5)(CH2СН2CH=CH2)(η5-9-C13H9)]ZrCl2;

дихлорид 1-(η5-циклопентадиенил)-1-(η5-2,7-ди-трет-бутилфлуорен-9-ил)-1-фенилпент-4-енциркония (IV), [(η5-C5H4)C(C6H5)(CH2CH2CH=CH2)(η5-9-C13H7-2,7-tBu2)]ZrCl2;

дихлорид 1-(η5-циклопентадиенил)-1-(η5-флуорен-9-ил)-1-фенилгекс-5-енциркония (IV), [(η5-C5H4)C(C6H5)(CH2СН2СН2CH=CH2)(η5-9-C13H9)]ZrCl2;

дихлорид 1-(η5-циклопентадиенил)-1-(η5-2,7-ди-трет-бутилфлуорен-9-ил)-1-фенилгекс-5-енциркония (IV), [(η5-C5H4)C(C6H5)(CH2СН2СН2CH=CH2)(η5-9-C13H7-2,7-tBu2)]ZrCl2;

или любая их комбинация.

В еще одном аспекте примеры первого металлоценового соединения включают нижеследующее, но не ограничиваются только им: рац-С2Н4(η5-Ind)2ZrCl2, рац-Me2Si(η5-Ind)2ZrCl2, Me(октил)Si(η5-Flu)2ZrCl2, рац-Me2Si(η5-2-Me-4-PhInd)2ZrCl2, рац-С2Н4(η5-2-MeInd)2ZrCl2, Me(Ph)Si(η5-Flu)2ZrCl2 или любая их комбинация.

Второе металлоценовое соединение

В одном аспекте данного изобретения второе металлоценовое соединение может включать анса-металлоцен, описывающийся нижеследующей формулой:

(Х5)(Х6)(Х7)(Х8)Zr,

где (Х5) и (Х6) независимо представляют собой циклопентадиенил или замещенный циклопентадиенил;

где (Х5) и (Х6) соединены мостиковой группой, которая представляет собой >CR2 2, >SiR2 2 или -СR2 2CR2 2-, где R2 в каждом случае независимо представляет собой линейную, разветвленную, замещенную или незамещенную гидрокарбильную группу, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород;

где, если (Х5) или (Х6) представляют собой замещенный циклопентадиенил, то тогда замещенный циклопентадиенил является замещенным заместителями в количестве вплоть до четырех в дополнение к мостиковой группе;

где любой заместитель в (Х5), (Х6) или R2 независимо представляют собой гидрокарбильную группу, группу кислорода, группу серы, группу азота, при этом любая одна из которых содержит от 1 до 20 атомов углерода; или водород; и

где (Х7) и (Х8) независимо представляют собой алкоксид или арилоксид, содержащие от 1 до 20 атомов углерода, галогенид или гидрид.

В еще одном аспекте данного изобретения в условиях в реакторе, описанных в настоящем документе, композиция катализатора на основе второго металлоценового соединения без первого металлоцена, по меньшей мере, одного химически модифицированного твердого оксида и, по меньшей мере, одного алюминийорганического соединения обычно обеспечивает получение низкомолекулярной смолы, характеризующейся величиной MI, большей 1, а в еще одном аспекте обычно обеспечивает получение смолы, характеризующейся величиной MI, большей 20.

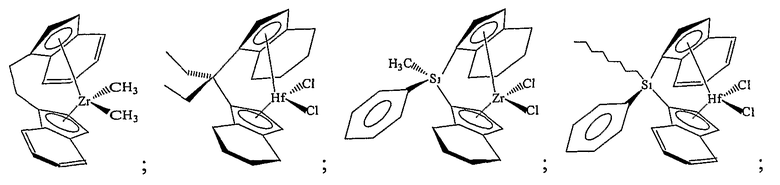

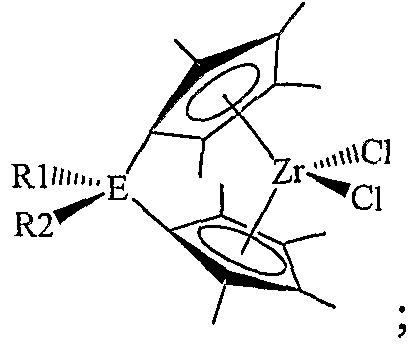

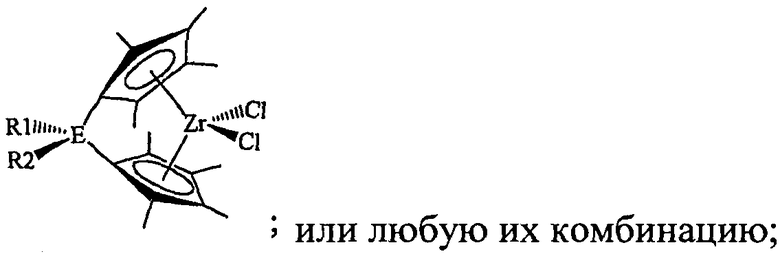

В еще одном аспекте данного изобретения примеры второго металлоценового соединения, которые являются подходящими для использования в композиции катализатора данного изобретения, включают соединение, описывающееся нижеследующей формулой:

или любую их комбинацию; где Е представляет собой С, Si, Ge или Sn; и где R1, R2, R3 и R4 в каждом случае независимо представляют собой Н или гидрокарбильную группу, содержащую от 1 до 20 атомов углерода.

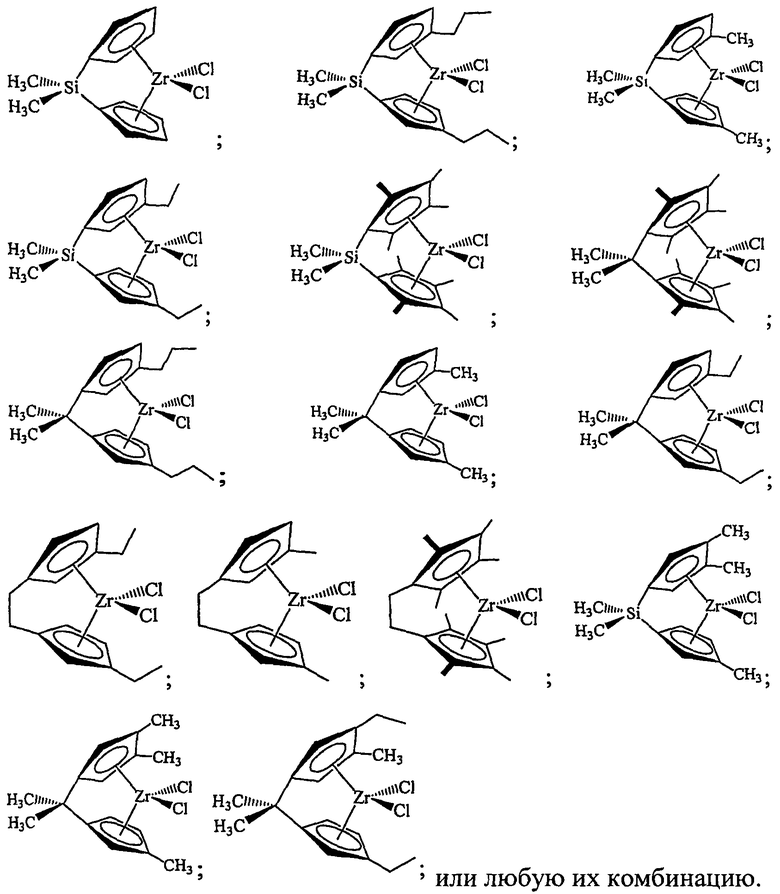

Примеры второго металлоценового соединения данного изобретения включают нижеследующие соединения, но не ограничиваются только ими:

или любую их комбинацию.

В еще одном аспекте данного изобретения примеры второго металлоценового соединения включают нижеследующее, но не ограничиваются только им: рац-Me2Si(3-н-PrCp)2ZrCl2, Me2Si(Me4Cp)2ZrCl2, Me2SiCp2ZrCl2 или любая их комбинация.

Заместители

В одном аспекте данного изобретения металлоценовые соединения могут иметь широкий ассортимент заместителей, содержащих химические фрагменты, либо связанные с самим металлом, как в случае лиганда (Х3), (Х4), (Х7) или (Х8), либо связанные с другой частью молекулы, такие как заместитель в лиганде, относящемся к η5-циклопентадиенильному типу, заместитель в мостиковой группе, связывающей два лиганда, относящихся к η5-циклопентадиенильному типу, и тому подобное.

В данном аспекте (Х3); (Х4); каждый заместитель в замещенном циклопентадиениле, замещенном индениле и замещенном флуорениле; и каждый заместитель в замещенной мостиковой группе независимо может представлять собой, например, гидрокарбильную группу, алифатическую группу, ароматическую группу, циклическую группу, комбинацию алифатических и циклических групп, группу кислорода, группу серы, группу азота, группу фосфора, группу мышьяка, группу углерода, группу кремния, группу германия, группу олова, группу свинца, группу бора, группу алюминия, неорганическую группу, металлорганическую группу или их замещенное производное, содержащие от 1 до 20 атомов углерода; галогенид; или водород; до тех пор, пока данные группы не будут ограничивать активность композиции катализатора. Кроме того, данное описание может включать замещенные, незамещенные, разветвленные, линейные или замещенные гетероатомом аналоги данных фрагментов.

Кроме того, данный перечень включает заместителей, которые могут быть отнесены к более чем одной из данных категорий, такие как бензил. Данный перечень также включает водород, поэтому понятия замещенного инденила и замещенного флуоренила включают частично насыщенные инденилы и флуоренилы, в том числе нижеследующее, но не ограничиваясь только им: тетрагидроинденилы, тетрагидрофлуоренилы и октагидрофлуоренилы.

Примеры каждой из данных замещенных групп включают нижеследующие группы, но не ограничиваются только ими. В каждом примере, представленном далее, если только не будет оговорено другого, R независимо представляет собой алифатическую группу; ароматическую группу; циклическую группу; любую их комбинацию; любое их замещенное производное; в том числе нижеследующее, но не ограничиваясь только им: их галогенид-, алкоксид- или амидзамещенное производное; любое одно из которых содержит от 1 до 20 атомов углерода; или водород. В данные группы включаются также и любые их незамещенные, разветвленные или линейные аналоги.

Примеры алифатических групп в каждом случае включают нижеследующее, но не ограничиваются только им: алкильная группа, циклоалкильная группа, алкенильная группа, циклоалкенильная группа, алкинильная группа, алкадиенильная группа, циклическая группа и тому подобное, и включают все их замещенные, незамещенные, разветвленные и линейные аналоги и производные, в каждом случае содержащие от одного до 20 атомов углерода. Таким образом, алифатические группы включают нижеследующее, но не ограничиваются только им: гидрокарбилы, такие как парафины и алкенилы. Например, алифатические группы, используемые в настоящем изобретении, включают метил, этил, пропил, н-бутил, трет-бутил, втор-бутил, изобутил, амил, изоамил, гексил, циклогексил, гептил, октил, нонил, децил, додецил, 2-этилгексил, пентенил, бутенил и тому подобное.

Примеры ароматических групп в каждом случае включают нижеследующее, но не ограничиваются только им: фенил, нафтил, антраценил и тому подобное, в том числе их замещенные производные, в каждом случае содержащие от 6 до 25 атомов углерода. Замещенные производные ароматических соединений включают нижеследующее, но не ограничиваются только им: толил, ксилил, мезитил и тому подобное, в том числе любое их производное, замещенное гетероатомом.

Примеры циклических групп в каждом случае включают нижеследующее, но не ограничиваются только им: циклопарафины, циклоолефины, циклоацетилены, арены, такие как фенильная, бициклическая группы и тому подобное, в том числе их замещенные производные, в каждом случае содержащие от 3 до 20 атомов углерода. Таким образом, в настоящее изобретение включаются циклические группы, замещенные гетероатомом, такие как фуранил.

В каждом случае алифатическими и циклическими группами являются группы, содержащие алифатическую часть и циклическую часть, примеры которых включают нижеследующее, но не ограничиваются только им: группы, такие как: -(CH2)mC6HqR5-q, где m представляет собой целое число в диапазоне от 1 до 10, q представляет собой целое число в диапазоне от 1 до 5, включительно; (CH2)mC6HqR10-q, где m представляет собой целое число в диапазоне от 1 до 10, q представляет собой целое число в диапазоне от 1 до 10, включительно; и

(CH2)mC5HqR9-q, где m представляет собой целое число в диапазоне от 1 до 10, q представляет собой целое число в диапазоне от 1 до 9, включительно. В каждом случае и согласно приведенному выше определению R независимо представляет собой: алифатическую группу; ароматическую группу; циклическую группу; любую их комбинацию; любое их замещенное производное, в том числе нижеследующее, но не ограничиваясь только им: их галогенид-, алкоксид- или амидзамещенное производное; любое одно из которых содержит от 1 до 20 атомов углерода; или водород. В одном аспекте алифатические и циклические группы включают нижеследующее, но не ограничиваются только им: -CH2C6H5; -CH2C6H4F; -CH2C6H4Cl; -CH2C6H4Br; -CH2C6H4I; -CH2C6H4OMe; -CH2C6H4OEt; -CH2C6H4NH2; -CH2C6H4NMe2; -CH2C6H4NEt2; -CH2CH2C6H5; -CH2CH2C6H4F; -CH2CH2C6H4Cl; -CH2CH2C6H4Br; -CH2CH2C6H4I; -CH2CH2C6H4OMe; -CH2CH2C6H4OEt; -CH2CH2C6H4NH2; -CH2CH2C6H4NMe2; -CH2CH2C6H4NEt2; любой их региоизомер и любое их замещенное производное.

Примеры галогенидов в каждом случае включают фторид, хлорид, бромид и иодид.

В каждом случае группы кислорода представляют собой кислородсодержащие группы, примеры которых включают нижеследующее, но не ограничиваются только им: алкокси- или арилокси-группы (-OR), -OC(O)R, -OC(O)H, -OSiR3, -OPR2, -OAlR2 и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода. Примеры алкокси- или арилокси-групп в виде групп (-OR) включают нижеследующее, но не ограничиваются только им: метокси, этокси, пропокси, бутокси, фенокси, замещенный фенокси и тому подобное.

В каждом случае группы серы представляют собой серосодержащие группы, примеры которых включают нижеследующее, но не ограничиваются только им: -SR, -OSO2R, -OSO2OR, -SCN, -SO2R и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы азота представляют собой азотсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: -NH2, -NHR,

-NR2, -NO2, -N3 и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы фосфора представляют собой фосфорсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: -PH2, -PHR, -PR2, -P(O)R2, -P(O)(OR)2 и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы мышьяка представляют собой мышьяксодержащие группы, которые включают нижеследующее, но не ограничиваются только им: -AsHR, -AsR2, -As(O)R2, -As(OR)2, -As(O)(OR)2 и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы углерода представляют собой углеродсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: алкилгалогенидные группы, которые включают галогенидзамещенные алкильные группы, содержащие от 1 до 20 атомов углерода, аралкильные группы, содержащие от 1 до 20 атомов углерода, -C(O)H, -C(O)R, -C(O)OR, циано, -C(NR)H, -C(NR)R, -C(NR)OR и тому подобное, в том числе их замещенные производные, где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы кремния представляют собой кремнийсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: силильные группы, такие как алкилсилильные группы, арилсилильные группы, арилалкилсилильные группы, силокси-группы и тому подобное, которые в каждом случае содержат от 1 до 20 атомов углерода. Например, группы кремния включают триметилсилильную и фенилоктилсилильную группы.

В каждом случае группы германия представляют собой германийсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: гермильные группы, такие как алкилгермильные группы, арилгермильные группы, арилалкилгермильные группы, гермилокси-группы и тому подобное, которые в каждом случае содержат от 1 до 20 атомов углерода.

В каждом случае группы олова представляют собой оловосодержащие группы, которые включают нижеследующее, но не ограничиваются только им: станнильные группы, такие как алкилстаннильные группы, арилстаннильные группы, арилалкилстаннильные группы, станнокси- (или «станнилокси-») группы и тому подобное, которые в каждом случае содержат от 1 до 20 атомов углерода. Таким образом, группы олова включают нижеследующее, но не ограничиваются только им: станнокси-группы.

В каждом случае группы свинца представляют собой свинецсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: группы алкилсвинца, группы арилсвинца, группы арилалкилсвинца и тому подобное, которые в каждом случае содержат от 1 до 20 атомов углерода.

В каждом случае группы бора представляют собой борсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: -BR2, -BX2, -BRX, где Х представляет собой моноанионную группу, такую как галогенид, гидрид, алкоксид, алкилтиолат и тому подобное, и где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

В каждом случае группы алюминия представляют собой алюминийсодержащие группы, которые включают нижеследующее, но не ограничиваются только им: -AlR2, -AlX2, -AlRX, где Х представляет собой моноанионную группу, такую как галогенид, гидрид, алкоксид, алкилтиолат и тому подобное, и где R в каждом случае представляет собой алкил, циклоалкил, арил, аралкил, замещенный алкил, замещенный арил или замещенный аралкил, содержащие от 1 до 20 атомов углерода.

Примеры неорганических групп, которые можно использовать в качестве заместителей для замещенных циклопентадиенилов, замещенных инденилов, замещенных флуоренилов и замещенных боратбензолов, в каждом случае включают нижеследующее, но не ограничиваются только им: -SO2X, -OAlX2, -OSiX3, -OPX2, -SX, -OSO2X, -AsX2, -As(O)X2, -PX2 и тому подобное, где Х представляет собой моноанионную группу, такую как галогенид, гидрид, амид, алкоксид, алкилтиолат и тому подобное, и где любые алкильная, циклоалкильная, арильная, аралкильная, замещенная алкильная, замещенная арильная или замещенная аралкильная группа или заместитель в данных лигандах содержит от 1 до 20 атомов углерода.

Примеры металлорганических групп, которые можно использовать в качестве заместителей в случае замещенных циклопентадиенилов, замещенных инденилов и замещенных флуоренилов, в каждом случае включают нижеследующее, но не ограничиваются только им: борорганические группы, алюминийорганические группы, галлийорганические группы, кремнийорганические группы, германийорганические группы, оловоорганические группы, свинецорганические группы, металлорганические группы на основе переходных металлов и тому подобное, содержащие от 1 до 20 атомов углерода.

В литературе известны многочисленные способы получения металлоценовых соединений, которые можно использовать в данном изобретении. Например, такие способы описываются в патентах США № 4939217, 5191132, 5210352, 5347026, 5399636, 5401817, 5420320, 5436305, 5451649, 5496781, 5498581, 5541272, 5554795, 5563284, 5565592, 5571880, 5594078, 5631203, 5631335, 5654454, 5668230, 5705579 и 6509427, каждый из которых во всей своей полноте включается в настоящий документ для справки. Информация о других способах получения металлоценовых соединений, которые можно использовать в данном изобретении, приводится в таких ссылках, как: Köppl, A. Alt, H. G. J. Mol. Catal A. 2001, 165, 23; Kajigaeshi, S.; Kadowaki, T.; Nishida, A.; Fujisaki, S. The Chemical Society of Japan, 1986, 59, 97; Alt, H. G.; Jung, M.; Kehr, G. J. Organomet. Chem. 1998, 562, 153-181; и Alt, H. G.; Jung, M. J. Organomet. Chem. 1998, 568, 87-112; каждая из которых во всей своей полноте включается в настоящий документ для справки. Кроме того, информация о дополнительных способах получения металлоценовых соединений, которые можно использовать в данном изобретении, приводится в работе: Journal of Organometallic Chemistry, 1996, 522, 39-54, которая во всей своей полноте включается в настоящий документ для справки. Такие способы также описываются и в следующих далее трактатах: Wailes, P. C.; Coutts, R. S. P.; Weigold, H. in Organometallic Chemistry of Titanium, Zirconium, and Hafnium, Academic; New York, 1974; Cardin, D. J.; Lappert, M. F.; and Raston, C. L.; Chemistry of Organo-Zirconium and -Hafnium Compounds; Halstead Press; New York, 1986; каждый из которых во всей своей полноте включается в настоящий документ для справки.

Химически модифицированный твердый оксид

В одном аспекте данное изобретение включает композицию катализатора, содержащую первое металлоценовое соединение, второе металлоценовое соединение, по меньшей мере, один химически модифицированный твердый оксид и, по меньшей мере, одно алюминийорганическое соединение. В еще одном аспекте настоящее изобретение включает композиции катализаторов, содержащие химически модифицированный твердый оксид, который используется в качестве кислотного активатора-носителя и который обычно используют в комбинации с алюминийорганическим соединением.

В одном аспекте данного изобретения композиция катализатора может содержать, по меньшей мере, один химически модифицированный твердый оксид, включающий, по меньшей мере, один твердый оксид, подвергнутый обработке, по меньшей мере, одним электроноакцепторным анионом, где твердый оксид может включать любой оксид, который характеризуется большой площадью удельной поверхности, а электроноакцепторный анион может включать любой анион, который вызывает увеличение кислотности твердого оксида в сопоставлении с твердым оксидом, который не был подвергнут обработке, по меньшей мере, одним электроноакцепторным анионом.

В еще одном аспекте данного изобретения композиция катализатора содержит химически модифицированный твердый оксид, включающий твердый оксид, подвергнутый обработке электроноакцепторным анионом, где:

твердым оксидом являются диоксид кремния, оксид алюминия, диоксид кремния-оксид алюминия, фосфат алюминия, гетерополивольфраматы, диоксид титана, диоксид циркония, оксид магния, оксид бора, оксид цинка, их смешанные оксиды или их смеси; и

электроноакцепторным анионом являются фторид, хлорид, бромид, фосфат, трифторметансульфонат, бисульфат, сульфат, фторфосфат, фторсульфат или любая их комбинация. В еще одном аспекте химически модифицированным твердым оксидом могут являться, например, обработанный фторидом оксид алюминия, обработанный хлоридом оксид алюминия, обработанный бромидом оксид алюминия, обработанный сульфатом оксид алюминия, обработанный фторидом диоксид кремния-оксид алюминия, обработанный хлоридом диоксид кремния-оксид алюминия, обработанный бромидом диоксид кремния-оксид алюминия, обработанный сульфатом диоксид кремния-оксид алюминия, обработанный фторидом диоксид кремния-диоксид циркония, обработанный хлоридом диоксид кремния-диоксид циркония, обработанный бромидом диоксид кремния-диоксид циркония, обработанный сульфатом диоксид кремния-диоксид циркония или любая их комбинация. Кроме того, и в еще одном аспекте химически модифицированный твердый оксид дополнительно может содержать металл или ион металла, которые представляют собой цинк, никель, ванадий, серебро, медь, галлий, олово, вольфрам, молибден или любую их комбинацию.

Химически модифицированный твердый оксид обычно включает продукт введения в контакт, по меньшей мере, одного твердого оксидного соединения и, по меньшей мере, одного источника электроноакцепторного аниона. В одном аспекте твердое оксидное соединение включает неорганический оксид. Твердое оксидное соединение не требуется подвергать прокаливанию перед введением в контакт с источником электроноакцепторного аниона. Продукт введения в контакт можно подвергнуть прокаливанию либо во время, либо после введения твердого оксидного соединения в контакт с источником электроноакцепторного аниона. В данном аспекте твердое оксидное соединение может являться прокаленным или непрокаленным. В еще одном аспекте активатор-носитель может включать продукт введения в контакт, по меньшей мере, одного прокаленного твердого оксидного соединения и, по меньшей мере, одного источника электроноакцепторного аниона.

Химически модифицированный твердый оксид, также называемый активатором-носителем, характеризуется повышенной кислотностью в сопоставлении с соответствующим немодифицированным твердым оксидным соединением. Если провести сравнение с соответствующим немодифицированным твердым оксидом, то химически модифицированный твердый оксид выполняет также функцию и активатора катализатора. Несмотря на то, что химически модифицированный твердый оксид обеспечивает активацию металлоцена и в отсутствие сокатализаторов, в исключении сокатализаторов из композиции катализатора нет никакой необходимости. Функция активации активатора-носителя проявляется в повышенной активности композиции катализатора в целом в сопоставлении с композицией катализатора, содержащей соответствующий немодифицированный твердый оксид. Однако представляется, что химически модифицированный твердый оксид может выполнять функцию активатора даже и в отсутствие алюминийорганического соединения, алюмоксанов, борорганических соединений или ионизирующих ионных соединений.

В одном аспекте химически модифицированный твердый оксид данного изобретения включает материал твердого неорганического оксида, материал смешанного оксида или комбинацию материалов неорганических оксидов, которые подвергли химической обработке электроноакцепторным компонентом и необязательно обработке металлом. Таким образом, твердый оксид данного изобретения включает материалы оксидов, такие как оксид алюминия, их «смешанные оксидные» соединения, такие как диоксид кремния-оксид алюминия, и их комбинации и смеси. Смешанные оксидные соединения, такие как диоксид кремния-оксид алюминия, могут иметь одну или несколько химических фаз, при этом с образованием твердого оксидного соединения с кислородом комбинируется более чем один металл, и они включаются в данное изобретение.

В одном аспекте данного изобретения химически модифицированный твердый оксид дополнительно содержит металл или ион металла, которые представляют собой цинк, никель, ванадий, титан, серебро, медь, галлий, олово, вольфрам, молибден или любую их комбинацию. Примеры химически модифицированных твердых оксидов, которые дополнительно содержат металл или ион металла, включают нижеследующее, но не ограничиваются только им: импрегнированный цинком обработанный хлоридом оксид алюминия, импрегнированный титаном обработанный фторидом оксид алюминия, импрегнированный цинком обработанный фторидом оксид алюминия, импрегнированный цинком обработанный хлоридом диоксид кремния-оксид алюминия, импрегнированный цинком обработанный фторидом диоксид кремния-оксид алюминия, импрегнированный цинком обработанный сульфатом оксид алюминия, обработанный хлоридом алюминат цинка, обработанный фторидом алюминат цинка, обработанный сульфатом алюминат цинка или любая их комбинация.

В еще одном аспекте химически модифицированный твердый оксид данного изобретения включает твердый оксид, характеризующийся относительно высокой пористостью, который демонстрирует поведение кислоты Льюиса или кислоты Бренстеда. Твердый оксид подвергают химической обработке электроноакцепторным компонентом, обычно электроноакцепторным анионом, с получением активатора-носителя. Без намерения связать себя следующим далее утверждением можно предположить, что обработка неорганического оксида электроноакцепторным компонентом увеличивает или повышает кислотность оксида. Таким образом, в одном аспекте активатор-носитель демонстрирует кислотность Льюиса или Бренстеда, которая обычно превышает силу кислоты Льюиса или Бренстеда немодифицированного твердого оксида, или активатор-носитель характеризуется наличием большего количества кислотных центров в сопоставлении с немодифицированным твердым оксидом, или имеют место сразу оба случая. Один способ получения количественных характеристик кислотности материалов химически модифицированных и немодифицированных твердых оксидов заключается в сопоставлении активностей при полимеризации для модифицированных и немодифицированных оксидов при проведении реакций, катализируемых кислотой.

В одном аспекте химически модифицированный твердый оксид включает твердый неорганический оксид, содержащий кислород и, по меньшей мере, один элемент из группы 2, 3, 4, 5, 6, 7, 8, 9, 10, 11, 12, 13, 14 или 15 периодической таблицы или содержащий кислород и, по меньшей мере, один элемент из лантанидных или актинидных элементов. (Смотрите: работы Hawley's Condensed Chemical Dictionary, 11th Ed., John Wiley & Sons; 1995; Cotton, F. A.; Wilkinson, G.; Murillo; C. A.; and Bochmann; M. Advanced Inorganic Chemistry, 6th Ed., Wiley-Interscience, 1999). Обычно неорганический оксид содержит кислород и, по меньшей мере, один элемент, который представляет собой Al, B, Be, Bi, Cd, Co, Cr, Cu, Fe, Ga, La, Mn, Mo, Ni, Sb, Si, Sn, Sr, Th, Ti, V, W, P, Y, Zn или Zr.

Подходящие примеры твердых оксидных материалов или соединений, которые можно использовать в химически модифицированном твердом оксиде настоящего изобретения, включают нижеследующее, но не ограничиваются только им: Al2O3, B2O3, BeO, Bi2O3, CdO, Co3O4, Cr2O3, СuO, Fe2O3, Ga2O3, La2O3, Mn2O3, MoO3, NiO, P2O5, Sb2O5, SiO2, SnO2, SrO, ThO2, TiO2, V2O5, WO3, Y2O3, ZnO, ZrO2 и тому подобное, в том числе их смешанные оксиды и их комбинации. Примеры смешанных оксидов, которые можно использовать в активаторе-носителе настоящего изобретения, включают нижеследующее, но не ограничиваются только им: диоксид кремния-оксид алюминия, диоксид кремния-диоксид титана, диоксид кремния-диоксид циркония, цеолиты, многие глинистые материалы, оксид алюминия-диоксид титана, оксид алюминия-диоксид циркония, алюминат цинка и тому подобное.

В одном аспекте данного изобретения материал твердого оксида подвергают химической обработке в результате введения его в контакт, по меньшей мере, с одним электроноакцепторным компонентом, обычно с источником электроноакцепторного аниона. Кроме того, материал твердого оксида подвергают необязательной химической обработке ионом металла, после этого прокаливанию с получением содержащего металл или импрегнированного металлом химически модифицированного твердого оксида. В альтернативном варианте материал твердого оксида и источник электроноакцепторного аниона вводят в контакт и подвергают прокаливанию одновременно. Способ, по которому оксид вводят в контакт с электроноакцепторным компонентом, обычно солью или кислотой электроноакцепторного аниона, включает нижеследующее, но не ограничивается только им: желатинирование, совместное желатинирование, импрегнирование одного соединения на другое и тому подобное. Обычно, вслед за любым способом введения в контакт введенную в контакт смесь оксидного соединения, электроноакцепторного аниона и необязательно иона металла подвергают прокаливанию.

Электроноакцепторным компонентом, используемым для обработки оксида, является любой компонент, который после обработки твердого оксида вызывает у него увеличение кислотности Льюиса или Бренстеда. В одном аспекте электроноакцепторным компонентом является электроноакцепторный анион, полученный из соли, кислоты или другого соединения, такого как летучее органическое соединение, которые можно использовать в качестве источника или предшественника данного аниона. Примеры электроноакцепторных анионов включают нижеследующее, но не ограничиваются только им: сульфат, бисульфат, фторид, хлорид, бромид, иодид, фторсульфат, фторборат, фосфат, фторфосфат, трифторацетат, трифторметансульфонат, фторцирконат, фтортитанат, трифторацетат, трифторметансульфонат и тому подобное, в том числе их смеси и комбинации. В дополнение к этому, в настоящем изобретении также можно использовать и другие ионные или неионные соединения, которые используются в качестве источников данных электроноакцепторных анионов.

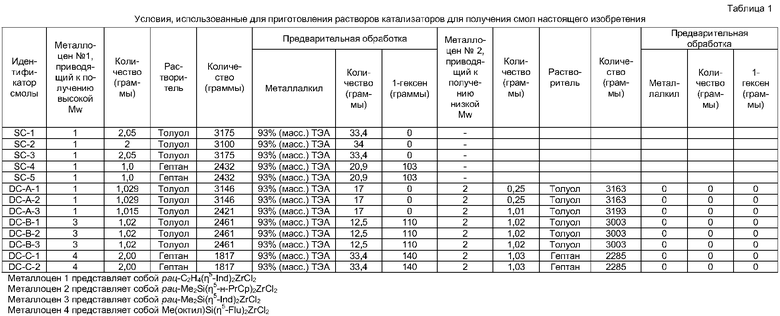

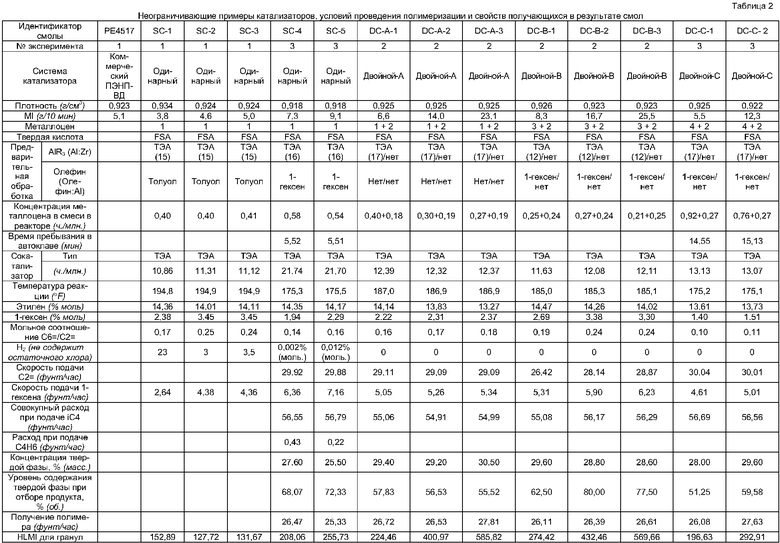

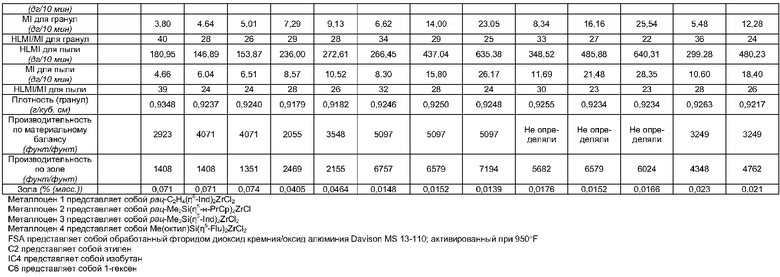

Если электроноакцепторный компонент будет включать соль электроноакцепторного аниона, то тогда противоионом или катионом в данной соли может являться любой катион, который во время прокаливания делает возможными обращение или разложение соли обратно в кислоту. Факторы, которые определяют пригодность конкретной соли для использования в качестве источника электроноакцепторного аниона, включают нижеследующее, но не ограничиваются только им: растворимость соли в желательном растворителе, отсутствие неблагоприятной реакционной способности катиона, эффекты образования ионной пары между катионом и анионом, гигроскопические свойства, придаваемые соли катионом, и тому подобное и термическая стойкость аниона. Примеры подходящих катионов в соли электроноакцепторного аниона включают нижеследующее, но не ограничиваются только им: аммоний, триалкиламмоний, тетраалкиламмоний, тетраалкилфосфоний, Н+, [H(OEt2)2]+ и тому подобное.