Изобретение относится к черной металлургии, в частности к выплавке стали в дуговых электросталеплавильных печах.

С целью снижения времени плавки стали и увеличения производительности дуговой электропечи известен способ выплавки стали с вдуванием в жидкий металл кислорода совместно с порошкообразным углеродсодержащим материалом раздельными струями с соотношением массового расхода порошка в единицу времени к объемному расходу кислорода, равным 1,1-4,5 кг/м3 кислорода [Патент РФ №2031960, опубл. 27.03.1995 г.]. Недостатком этого способа является снижение стойкости футеровки и, особенно, шлакового пояса сталеплавильной ванны. Развитие реакции между углеродом углеродсодержащего материала и кислородом дутья приводит к высокой температуре процесса, которая влияет на увеличение эрозии огнеупоров ванны дуговой электропечи.

Наиболее близким по технической сущности к предлагаемому способу является способ выплавки стали в дуговой электропечи, заключающийся в том, что в расплав в струе нейтрального газа (азот или аргон) вдувают порошкообразную смесь извести и углеродсодержащего материала при их соотношении 1:1 и с расходом смеси, равным 0,4-3,0% от массы расплава. Скорость науглероживания расплава поддерживают в пределах 0,2-0,6% углерода в минуту до получения в металле требуемого перед началом окислительного периода содержания углерода [Патент РФ №2107738, опубл. 27.03.1998 г.].

Недостаток этого способа выплавки стали заключается в том, что его использование не способствует снижению расхода электроэнергии в процессе плавки и не оказывает влияния на повышение стойкости футеровки ванны печи при совместном вдувании углеродсодержащего материала и извести в расплавленный металл, а углерод из углеродсодержащего материала не реагирует со шлаковым расплавом, так как он практически полностью усваивается жидким металлом. В связи с этим не снижается содержание оксидов железа в шлаке, которые оказывают отрицательное влияние на стойкость футеровки ванны печи. Порошкообразная известь, быстро растворяясь в шлаковом расплаве, образует жидкоподвижный гомогенный шлак. Создаются условия, при которых не происходит вспенивания шлака. Поэтому электрическая дуга между электродами находится в атмосферном пространстве со значительной потерей электроэнергии. Работа с открытой электрической дугой приводит к насыщению металла азотом и водородом.

Желаемым техническим результатом предлагаемого изобретения является снижение затрат электроэнергии при выплавке стали и повышение стойкости огнеупорной футеровки, особенно на уровне шлакового пояса, а также снижение в металле содержания азота и водорода.

Технический результат достигается тем, что в известном способе, включающем загрузку в электросталеплавильную печь металлолома, ввод извести, заливку чугуна, продувку металла кислородом и вдувание в металл в струе нейтрального газа углеродсодержащего материала, по предлагаемому способу в струе газа в металл вдувают смесь углеродсодержащего материала и материала, содержащего 5-90% оксидов магния, при этом содержание в смеси углеродсодержащего материала составляет 10-90%, а количество вдуваемой смеси составляет 0,8-70 кг/т жидкой стали. Вдувание смеси углеродсодержащего материала и материала, содержащего оксид магния, осуществляют в период продувки металла кислородом. В качестве материала, содержащего оксид магния, используют обожженный доломит, доломитизированную известь, металлургические флюсы, содержащие не менее 25% оксидов магния.

Сущность способа заключается в том, что при вдувании в ванну дуговой печи в струе нейтрального газа углеродсодержащего материала совместно с материалом, содержащим оксиды магния, происходит вспенивание печного шлака, закрывающего электрическую дугу. Работа электрической дуги в толще шлака позволяет металлу и шлаку более полно аккумулировать выделяемую тепловую энергию, в результате чего расход электроэнергии сокращается. Кроме этого, закрытая дуга не приводит к ионизации воздушного пространства с выделением атомарного азота, поэтому не создаются условия для насыщения металла азотом. Вспенивание шлака происходит за счет увеличения в шлаке содержания оксидов магния, которые приводят к повышению вязкости шлакового расплава. Увеличение поверхностного натяжения высоковязкостного шлакового расплава на границе образовавшихся пузырей CO, образующихся за счет восстановления оксидов железа углеродом из углеродсодержащего материала, приводит к вспениванию шлака. Присутствие в шлаке оксидов магния в количестве, определяющем насыщенность шлака этим оксидом, а также снижение в шлаке оксидов железа позволяет уменьшить эрозию огнеупорной футеровки ванны и, тем самым, увеличить ее стойкость.

При одном и том же содержании в смеси углеродсодержащего материала, а также при одинаковом количестве вдуваемой смеси, изменение содержания оксидов магния в материале оказывает существенное влияние на расход электроэнергии и стойкость футеровки ванны.

Если содержание оксидов магния в материале составит величину менее 5%, то при вдувании в ванну печи такого материала шлаковый расплав не достигнет стадии насыщения оксидами магния, что приведет к переходу оксидов магния из футеровки в шлак и, тем самым, к повышенному расходу футеровки за период плавки. Если содержание оксидов магния в материале составит величину более 90%, то произойдет чрезмерное увеличение вязкости печного шлака, вплоть до его комкуемости, металл оголится и электрическая дуга окажется в атмосферном пространстве, что приведет к повышению расхода электроэнергии и увеличению содержания азота в металле.

При постоянном содержании оксидов магния в материале и при одинаковом количестве вдуваемой в металл смеси при изменении доли в смеси углеродсодержащего материала изменяется и доля материала, содержащего оксиды магния. Поэтому, так же как и в первом случае, изменение количества внесенных в шлак оксидов магния будет влиять на расход электроэнергии, стойкость футеровки и содержание азота в металле. Если доля углеродсодержащего материала в смеси составит величину менее 10%, то не будет достигнут технический результат в результате окомкования печного шлака. Если доля углеродсодержащего материала составит величину более 90%, то увеличится расход огнеупорной футеровки печи за период плавки, так как шлак будет обеднен оксидами магния.

Общее количество вдуваемой смеси в ванну электропечи зависит от консистенции получаемого шлакового расплава. Если количество вдуваемой смеси составит величину менее 0,8 кг/т жидкой стали, то пенистость шлака будет незначительна, дуга не будет погружена в шлаковый расплав и тем самым увеличится расход электроэнергии и содержание азота в металле. Если количество вдуваемой смеси превысит величину 70 кг/т жидкой стали, то будет образовываться такой объем пенистого шлака, что он начнет выходить за пределы ванны, создавая аварийную ситуацию.

Основным источником поступления водорода в металл и шлак является использование углеродсодержащего материала. В качестве углеродсодержащего материала обычно используют кокс. Содержание водорода в коксе составляет величину 0,7-1,5%. Удаление водорода из металла и шлака в ванне электропечи происходит за счет всплывающих из толщи металла и шлака пузырей CO, в которых парциальное давление водорода низкое, и, за счет более высокого парциального давления водорода в металле и шлаке, водород из металлической и шлаковой фаз переходит в пузыри CO. Количество перешедшего водорода в пузыри CO зависит от скорости всплывания пузырей и их количества. В пенистом шлаке за счет повышенной его вязкости скорость всплывания пузырей CO низкая, а их количество больше, чем в жидкотекучем гомогенном шлаке. Поэтому большее количество водорода перейдет в пузыри CO из пенистого шлака. За счет разницы концентраций водорода в пенистом шлаке и в металле, водород из металла переходит в шлак, а из шлака в пузыри CO, которые, всплывая и удаляясь в атмосферу печи, снижают содержание водорода в металле, что определяет неочевидность заявляемого способа выплавки стали.

Сопоставление заявляемого способа выплавки стали в электросталеплавильной печи со способом, взятым за прототип, показывает, что вдувание в металл смеси углеродсодержащего материала и материала, содержащего 5-90% оксидов магния, за счет повышения вязкости шлакового расплава позволяет получить пенистые шлаки, которые влияют на снижение расхода электроэнергии и уменьшение в металле азота и водорода, а получение в шлаках оксидов магния в количестве, равном пределу насыщения шлака этим оксидом, способствует повышению стойкости футеровки.

Способ осуществляется следующим образом.

В дуговую электросталеплавильную печь загружают металлолом, известь, заливают чугун, опускают кислородную фурму и начинают продувку металла кислородом. Одновременно с началом продувки металла кислородом, через отдельную форсунку подают в шлак смесь углеродсодержащего материала и материала, содержащего 5-90% оксидов магния в потоке инертного газа (азот или аргон). По окончании продувки металла кислородом, прекращают подачу смеси и после замера температуры металла и отбора проб металл сливают в сталеразливочный ковш.

Конкретный пример осуществления способа.

В дуговую электропечь емкостью 140 т загрузили 119 т металлолома и 4,5 т извести. Залили 21 т чугуна, опустили кислородную фурму и начали продувку металла кислородом. Одновременно через форсунку в толщу шлака стали инжектировать смесь, содержащую кокс (70%), остальное - обожженный доломит, содержащий 32% MgO. По истечении 42 мин продувку металла кислородом и подачу смеси прекратили. Количество вдуваемой смеси составило 26 кг/т жидкой стали. Замерили температуру металла и отобрали пробы металла и шлака. Металл выпустили из печи в ковш.

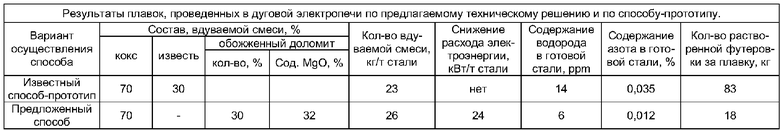

Результаты плавок, проведенных в дуговой электросталеплавильной печи по способу, взятому за прототип, и предлагаемому техническому решению, приведены в таблице. Как видно из таблицы, при практически равном количестве как содержащегося в смеси углеродсодержащего материала, так и количестве вдуваемой смеси, за счет наличия в смеси материала, содержащего высокое содержание оксидов магния, в заявляемом способе выплавки стали в сравнении с известным способом получено снижение расхода электроэнергии и содержания водорода и азота в готовой стали с одновременным уменьшением за плавку количества растворенной футеровки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2016 |

|

RU2645170C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2770657C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2771888C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 2021 |

|

RU2771889C1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2012 |

|

RU2493263C1 |

| Способ выплавки стали в дуговой электросталеплавильной печи | 2021 |

|

RU2757511C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ ЭЛЕКТРОСТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2008 |

|

RU2393235C1 |

| СПОСОБ ВЫПЛАВКИ РЕЛЬСОВОЙ СТАЛИ | 2009 |

|

RU2398889C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ В ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 2010 |

|

RU2430973C1 |

| СПОСОБ РЕМОНТА ФУТЕРОВКИ КОНВЕРТЕРА | 2004 |

|

RU2277590C2 |

Изобретение относится к черной металлургии, в частности к выплавке стали в дуговых электросталеплавильных печах. Способ включает загрузку в печь металлолома, ввод извести, заливку чугуна, продувку металла кислородом и вдувание в металл в струе нейтрального газа смеси углеродсодержащего материала и материала, содержащего 5-90% оксидов магния. При этом содержание в смеси углеродсодержащего материала составляет 10-90%, а количество вдуваемой в металл смеси составляет 0,8-70 кг/т жидкой стали. Вдувание в металл смеси углеродсодержащего материала и материала, содержащего оксид магния, осуществляют в период продувки металла кислородом. В качестве материала, содержащего оксид магния, используют обожженный доломит, доломитизированную известь, металлургические флюсы, содержащие не менее 25% оксидов магния. Использование изобретения позволяет снизить затраты электроэнергии при выплавке стали и повысить стойкость огнеупорной футеровки. 3 з.п. ф-лы, 1 табл.

1. Способ выплавки стали в электросталеплавильной печи, включающий загрузку металлолома, ввод извести, заливку чугуна, продувку металла кислородом и вдувание в металл в струе нейтрального газа углеродсодержащего материала, отличающийся тем, что в металл в струе нейтрального газа вдувают смесь углеродсодержащего материала и материала, содержащего 5-90% оксидов магния, при этом содержание в смеси углеродсодержащего материала составляет 10-90%.

2. Способ по п.1, отличающийся тем, что количество вдуваемой в металл смеси составляет 0,8-70 кг/т жидкой стали.

3. Способ по п.1, отличающийся тем, что вдувание в металл смеси углеродсодержащего материала и материала, содержащего оксид магния, осуществляют в период продувки металла кислородом.

4. Способ по п.1, отличающийся тем, что в качестве материала, содержащего оксид магния, используют обожженный доломит, доломитизированную известь, металлургические флюсы, содержащие не менее 25% оксидов магния.

| СПОСОБ ВЫПЛАВКИ СТАЛИ ИЗ МЕТАЛЛОЛОМА В ДУГОВОЙ ЭЛЕКТРОПЕЧИ | 1996 |

|

RU2107738C1 |

| RU 95110347 A1, 10.04.1997 | |||

| JP 63176416 A, 20.07.1988 | |||

| JP 61272312 A, 02.12.1986. | |||

Авторы

Даты

2009-11-27—Публикация

2008-05-23—Подача