Настоящее изобретение относится к газовой промышленности, в частности к установкам по обработке природного газа. К подобным установкам, прежде всего, относятся автомобильные газонаполнительные компрессорные станции (далее по тексту - АГНКС) и установки для получения сжиженного газа, приобретающие в настоящее время особую значимость из-за постоянно возрастающей потребности промышленности в сжиженном газе.

Обработка газа в АГКНС заключается в предварительной очистке природного газа, транспортируемого по магистральным газопроводам, от механических примесей и капельной влаги, осушке и сжатии газа до давления 20-25 МПа с последующей заправкой автомобильных баллонов. На установках для получения сжиженного газа также проходят указанные выше процессы предварительной очистки, осушки и компремирования с добавлением стадий, необходимых для ожижения природного газа.

Значительную сложность представляет процесс осушки, проводимый в настоящее время с использованием различных технологических приемов, что связано, в свою очередь, с жесткими требованиями к заправляемому в автомобильные баллоны газу по содержанию в нем влаги. В соответствии с имеющимися стандартами для нормальной работы двигателей внутреннего сгорания, особенно в зимнее время, точка росы сжатого до 20 МПа газа должна составлять -30°С. Столь же высоки и требования к содержанию влаги в ожижаемом газе.

Известна АГНКС, снабженная установкой для осушки природного газа, включающей, по меньшей мере, две заполненными адсорбентом емкости (см., например, патент RU №2187697 С2 «Компрессорная станция», дата публикации - 20.08.2002). При этом одну из емкостей используют для осушки газа, а вторую - для регенерации адсорбента. Недостатки станции по указанному изобретению состоят в необходимости использовать дорогостоящие и неудобные в работе адсорбенты, в высокой металлоемкости установки для осушки и повышенном расходе энергии.

Указанные недостатки в значительной мере устранены в АГНКС по патенту RU №2267654 «Автомобильная газонаполнительная компрессорная станция», дата публикации 10.06.2006. Однако, как и в предыдущем случае, основной недостаток установки для осушки природного газа состоит в необходимости использования дорогостоящих адсорбентов со сложными требованиями к их эксплуатации.

Известна АГНКС по патенту RU №2171131 «Способ осушки природного газа на автомобильных газонаполнительных компрессорных станциях и автомобильная газонаполнительная компрессорная станция» (опубликован 27.07.2001). В данном случае твердые адсорбенты не применяются. Основной недостаток установки для осушки природного газа на данной станции связан с необходимостью использования серной кислоты и дорогостоящих материалов (платины) для изготовления электродов.

Наиболее близким техническим решением является способ подготовки природного газа и АГНКС по заявке №2007104448/06 (решение о выдаче патента на изобретение от 19 марта 2008 года). В данном случае для решения задачи осушки природного газа реализовано его двухступенчатое охлаждение. При этом на второй ступени охлаждение природного газа проводят путем его смешения со сжиженным природным газом, а на первой - путем теплообмена поступающего природного газа и холодного газа, полученного на второй ступени охлаждения. К недостаткам данного изобретения относится относительная сложность выбора и проектирования теплообменных аппаратов, в которых обменивающиеся теплотой газовые потоки отделены друг от друга теплообменной поверхностью. При этом для работы АГНКС с обычно принятыми производительностями по сжатому газу потребна значительная величина указанной теплообменной поверхности, а следовательно, и значительная металлоемкость теплообменных аппаратов.

Техническая задача настоящего изобретения состоит в создании установки для осушки природного газа с более целесообразной организацией процесса теплообмена между газовыми потоками.

Технический результат при использовании настоящего изобретения состоит в организации простой и надежной осушки природного газа в ходе его подготовки к сжатию и ожижению, в стабилизации состава газа по содержанию паров воды после осушки природного газа, в упрощении конструкции и снижении металлоемкости установки для осушки, следовательно, и в упрощении конструкции собственно автомобильной газонаполнительной компрессорной станции или станций ожижения, в упрощении автоматизации работы установки для осушки, а также в снижении эксплуатационных затрат.

Для достижения указанного технического результата в установке для осушки природного газа с двухступенчатым охлаждением поступающего газа, содержащей устройство для предварительной очистки газа и узел охлаждения с емкостью для хранения сжиженного газа и смесителем охлаждаемого и сжиженного газа, узел охлаждения снабжен двумя последовательно расположенными тепломассообменными аппаратами со штуцерами для подвода и вывода газа и не взаимодействующей с водой и не растворимой в ней охлаждающей жидкости, причем смеситель размещен на газовой линии, соединяющей штуцер для вывода газа первого и штуцер для подвода газа второго тепломассообменного аппарата, а тепломассообменные аппараты выполнены в виде полых, насадочных или барботажных колонн. Второй по ходу газа тепломассообменный аппарат установлен по уровню выше первого, первый аппарат снабжен баком-сборником охлаждающей жидкости с насосом и штуцером для вывода воды, нагнетающая линия насоса соединена со штуцером для подвода охлаждающей жидкости второго тепломассообменного аппарата, а штуцер для вывода охлаждающей жидкости второго связан со штуцером для подвода охлаждающей жидкости первого тепломассообменного аппарата. Тепломассообменные аппараты установлены на одном уровне и снабжены баками-сборниками охлаждающей жидкости с насосами, штуцера для вывода охлаждающей жидкости тепломасообменных аппаратов связаны с баками-сборниками, нагнетающая линия насоса первого бака-сборника соединена со штуцером для подвода охлаждающей жидкости второго тепломассообменного аппарата, нагнетающая линия насоса бака-сборника второго тепломассообменного аппарата соединена со штуцером для подвода охлаждающей жидкости первого тепломассообменного аппарата, причем бак-сборник первого тепломассообменного аппарата снабжен штуцером для вывода воды. Установка для осушки природного газа снабжена разделителем со штуцерами для подвода и вывода потока охлаждающей жидкости и нагревательным устройством и дополнительной емкостью или сепаратором со штуцерами для вывода воды и охлаждающей жидкости, первый по ходу газа тепломассообменный аппарат снабжен устройством промежуточного отбора и дополнительными штуцерами для подвода и вывода потока охлаждающей жидкости, дополнительный штуцер для вывода отбираемой охлаждающей жидкости соединен со штуцером для подвода жидкости разделителя, штуцер для вывода жидкости из разделителя соединен с дополнительным штуцером для ввода жидкости в тепломассообменный аппарат, причем штуцер дополнительной емкости или сепаратора для вывода охлаждающей жидкости соединен с баком-сборником первого тепломассообменного аппарата, а разделитель выполнен в виде фильтра или центрифуги.

Сущность настоящего изобретения состоит в следующем.

Охлаждение природного газа за счет испарения сжиженного газа позволяет провести процесс в простейшей аппаратуре. Охлаждение исходного газа в конечном итоге за счет теплоты испарения сжиженного газа позволяет упростить процесс осушки при соблюдении требуемых параметров по содержанию влаги в осушенном газе. Не требуется применять достаточно дорогие адсорбенты (наиболее широко используемый способ осушки природного газа на АГНКС) и проводить их регенерацию.

При выполнении указанных выше требований по содержанию влаги в продукционном сжатом газе АГНКС температура, до которой следует охлаждать природный газ, зависит от его давления на входе. Например, при давлении на входе 1,2 МПа газ для выполнения требования по величине точки росы продукционного сжатого газа (р=20 МПа) tросы=-30°С должен быть охлажден до температуры -52°С. С помощью данного газа целесообразно охладить входящий газ, а уже предварительно охлажденный газ далее охладить до конечной требуемой температуры путем впрыска сжиженного газа.

В предлагаемом изобретении охлаждение, по сути, проводят, как и в прототипе, в две ступени: на второй ступени температуру охлажденного на первой ступени природного газа далее снижают до конечного значения путем введения в охлаждаемый поток сжиженного газа, а на первой ступени входящий газ охлаждают газом, выходящим из второй ступени при конечной низкой температуре.

В настоящем изобретении теплопередачу осуществляют в отсутствии поверхности теплообмена. Для этого используют не взаимодействующую с водой и не растворимую в ней охлаждающую жидкость. При этом для проведения процесса используют широко известные тепломассообменные аппараты, например, полые, насадочные или барботажные колонны. При организации строго противотока и при непосредственном контакте газа и жидкости возможно минимизировать разность температур на концах тепломассообменных аппаратов, что, в свою очередь в значительной мере снижает расход сжиженного газа. При применении обычных поверхностных теплообменных аппаратов собственно процесс теплопередачи при осушке природного газа осуществляется в системе «газ-газ». Не смотря на то, что газы, обменивающиеся теплотой, находятся под давлением, а следовательно, имеют повышенную плотность, коэффициенты теплоотдачи от газа к стенке не имеют высоких значений, что имеет следствием значительную величину собственно теплообменной поверхности. Совершенно иначе обстоит дело при непосредственном контакте газа и жидкости. Если коэффициент теплоотдачи от газа к жидкости (к каплям, пленке и т.д.) сохраняет достаточно низкое значение, то поверхность контакта фаз характеризуется весьма высокой величиной. При этом процесс теплообмена может быть осуществлен в аппарате малого объема, что обеспечивает высокую интенсивность.

Определенные требования к охлаждающей жидкости приведены выше: жидкость не должна взаимодействовать с составляющими природного газа и водой. Кроме того, должна отсутствовать или быть незначительной совместная растворимость воды и охлаждающей жидкости. Охлаждающая жидкость должна иметь низкую температуру замерзания (не выше -55÷-60°С) и весьма малую упругость паров (сотые или тысячные доли мм рт.ст. при температуре входа жидкости во второй тепломассообменный аппарат) для предотвращения потерь жидкости с газом, поступающим на дальнейшую обработку. Целесообразен выбор охлаждающей жидкости с плотностью, большей или меньшей по отношению к воде. Это позволит разделять охлаждающую жидкость и уловленную удаленную из газа воду путем простого отстаивания. Определенные тонкости проведения процесса осушки природного газа по настоящему изобретению изложены ниже при описании технологической схемы процесса и работы установки для осушки природного газа.

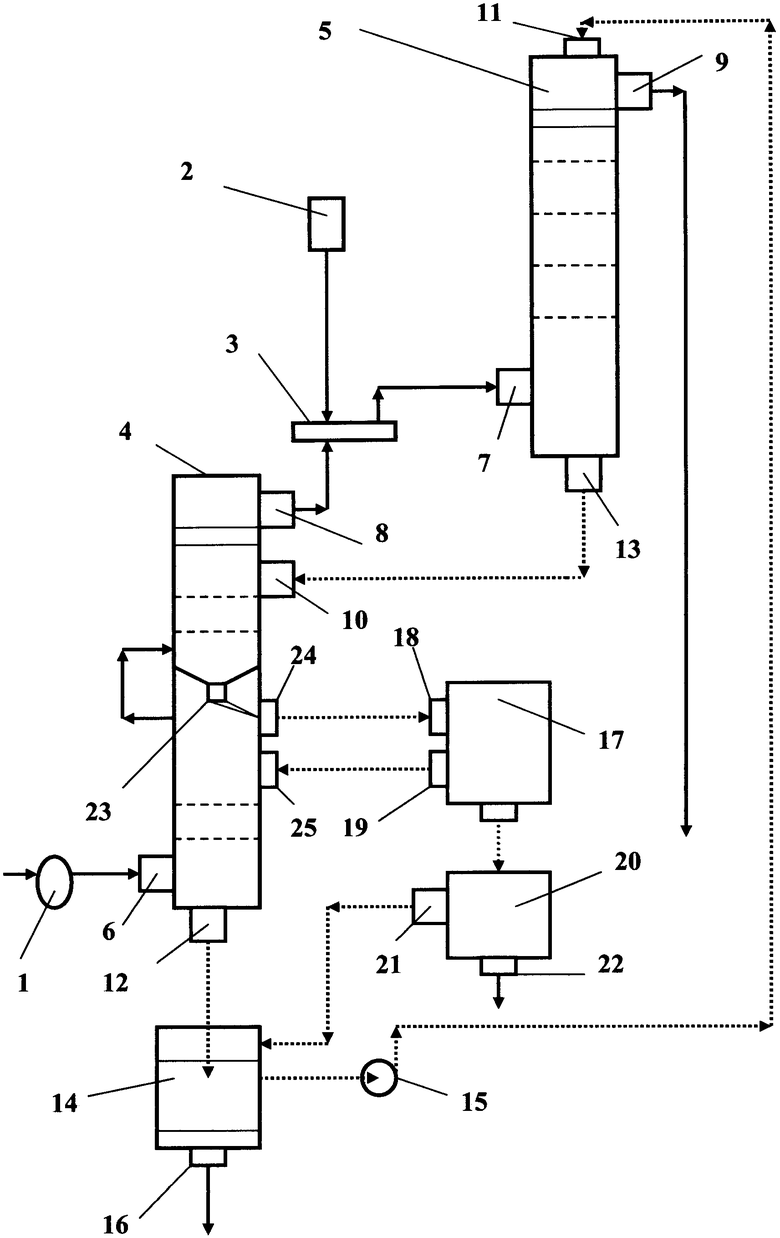

Принципиальная схема установки для осушки природного газа по одному из вариантов настоящего изобретения приведена на чертеже.

Установка для осушки природного газа включает в себя устройство 1 для предварительной очистки, емкость 2 для хранения сжиженного природного газа, смеситель 3 для смешения охлаждаемого и сжиженного газа. В установку для осушки входят два последовательно установленных тепломассообменных аппарата: первый по ходу газа тепломассообменный аппарат 4 и второй тепломассообменный аппарат 5. Оба аппарата могут быть выполнены в виде полых, насадочных или барботажных колонн. Тепломассообменные аппараты 4 и 5 снабжены штуцерами 6 и 7 для подвода газа и штуцерами 8 и 9 для вывода газа. Тепломассообменные аппараты 4 и 5 снабжены также штуцерами 10 и 11 для подвода и штуцерами 12 и 13 для отвода охлаждающей жидкости. Смеситель 3 размещен на линии, соединяющей штуцер 8 для вывода газа первого тепломассообменного аппарата и штуцер 7 для подвода газа второго аппарата.

При установке аппарата 5 по уровню выше аппарата 4 реализуется самотечная схема работы установки для осушки природного газа. В этом случае первый аппарат 4 снабжен баком-сборником 14 охлаждающей жидкости с насосом 15 и щтуцером 16 для вывода воды. Нагнетающая линия насоса 15 соединена со штуцером 11 второго тепломассообменного аппарата 5. Штуцер 13 для вывода охлаждающей жидкости второго аппарата 5 соединен со штуцером 10 для подвода охлаждающей жидкости аппарата 4.

При установке тепломассообменных аппаратов 4 и 5 на одном уровне реализуется технологическая схема с принудительной подачей охлаждающей жидкости в оба аппарата. Естественно при этом необходима установка второго бака-сборника с насосом. Данная схема не нуждается в подробном описании и не приводится в настоящей заявке на изобретение.

Как при самотечной, так и при принудительной перекачке охлаждающей жидкости в отдельных случаях оказывается необходимым следующее усложнение технологической схемы. Установку для осушки природного газа оснащают разделителем 17 со штуцерами 18 для подвода 19 для вывода охлаждающей жидкости и дополнительной емкостью (или сепаратором) 20. Дополнительная емкость (или сепаратор) 20 имеет штуцера 21 и 22 соответственно для вывода охлаждающей жидкости и воды. Разделитель 17 снабжен нагревателем (на схеме не обозначен). Первый по ходу тепломассообменный аппарат 4 имеет устройство 23 для промежуточного отбора охлаждающей жидкости. Для вывода отбираемого потока из аппарата 4 предназначен дополнительный штуцер 24. Для возвращения отобранного потока из разделителя 17 в аппарат 4 служит дополнительный штуцер 25, которым снабжен аппарат 4. Движение газа по аппарату 4 может быть организовано различными способами. На схеме изображен тривиальный случай вывода газового потока из аппарата 4 перед устройством 23 для промежуточного отбора охлаждающей жидкости и ввода его обратно в аппарат после устройства 23. Штуцер 21 соединен с баком-сборником 14.

Установка для осушки природного газа по настоящему изобретению работает следующим образом. Следует подчеркнуть, что расположенные ниже в скобках цифры, являются частным случаем и приведены для примера и лучшего понимания сути настоящего изобретения.

Природный газ, подаваемый на обработку, например на АГНКС, из магистрального газопровода, проходит очистку от капельной влаги и твердых включений в устройстве 1 для предварительной очистки (температура газа на входе составляет +10°С). Далее газ направляют в первый тепломассообменный аппарат 4 через штуцер 6 для подвода газа. Навстречу газу в условиях строгого противотока подают охлаждающую жидкость с низкой температурой (-50°С) из второго тепломассообменного аппарата 5. Соответственно штуцера 13 и 10 соединены трубопроводом. Охлаждающую жидкость выводят из аппарата 4 через штуцер 12 в бак-сборник 14 (температура выводимой жидкости +7°С). Охлажденный газ (температура -47°С) через штуцер 8 выводят из аппарата 4 и направляют в смеситель 3. В смеситель 3 одновременно подают сжиженный природный газ из емкости 2 для хранения сжиженного газа (способ заправки емкости 2 не требует особого описания и реализуется обычными приемами). В ходе непосредственного контакта природного и сжиженного газа проходит окончательное охлаждение природного газа до температуры, обеспечивающей требуемое по нормативам содержание влаги (-53°С). Холодный газ направляют через штуцер 7 во второй аппарат 5. Навстречу газу из бака-сборника 14 насосом 15 через штуцер 11 подают охлаждающую жидкость (температура жидкости на входе указана выше и составляет +7°С). В ходе непосредственного контакта с холодным природным газом жидкость охлаждается (конечная температура жидкости на выходе из аппарата 5 составляет -50°С). Жидкость выводят из аппарата 5 через штуцер 13 и подают в аппарат 4 через штуцер 10.

Описанный выше процесс является основным в настоящем изобретении. Однако следует описать некоторые возможные варианты работы установки.

Если охлаждающая жидкость имеет меньшую или большую плотность, нежели вода, то в этом случае в баке-сборнике 14 проходит расслоение жидкости. При этом штуцер 16 для вывода воды при большей плотности воды размещают в нижней части бака-сборника 14. В противном случае штуцер 16 должен быть размещен в верхней части бака-сборника 14.

Возможен и другой вариант, приемлемый для вышеуказанных случаев и необходимый для случая, когда плотность охлаждающей жидкости и воды близки друг к другу, что не позволяет ориентироваться на быстрый процесс расслоения жидкостей. В этом случае целесообразен промежуточный отбор охлаждающей жидкости из аппарата 4. Отбор должен быть проведен в том сечении аппарата 4, в котором охлаждающая жидкость имеет близкую к 0°С, но еще отрицательную температуру, что обеспечивает нахождение в охлаждающей жидкости воды в виде частиц льда. Следует особо оговорить, что аппараты 4 и 5 в условиях непосредственного контакта газа и жидкости одновременно являются достаточно хорошими уловителями образующихся частиц льда. Для промежуточного отбора охлаждающей жидкости служит устройство 23 известного типа. Отобранный поток жидкости направляют через дополнительный штуцер 24 и штуцер 18 в разделитель 17, который может быть выполнен в виде фильтра или центрифуги. Очищенную от частиц льда охлаждающую жидкость из разделителя 17 через штуцер 19 и дополнительный штуцер 25 возвращают обратно в аппарат 4 для проведения охлаждения потока газа. Естественно, что в разделителе 17 проходит накопление льда. Для предотвращения этого возможен как периодический режим работы разделителя 17, так и непрерывный режим. При периодическом процессе при возрастании гидравлического сопротивления разделителя 17 выше допустимых пределов или по прошествии расчетного временного этапа при принятии соответствующих реальному состоянию дел значений влагосодержания газа на входе разделитель должен быть выведен из работы и подвергнут регенерации. При организации непрерывного процесса разделитель 17 из работы не выводят. Как при непрерывной, так и при периодической работе разделителя 17 последний оснащают нагревателем, установка которого обеспечивает таяние льда при минимальном нагревании охлаждающей жидкости. Жидкофазную смесь воды и охлаждающей жидкости выводят в дополнительную емкость (или сепаратор) 20, где проходит расслоение жидкостей. Воду из дополнительной емкости (или сепаратора) 20 выводят из установки через штуцер 22 (об условиях расположения штуцера в верхней или нижней части емкости указано выше). Следует отметить, что при применении сепаратора несколько усложняется конструкция установки, что в полной мере компенсируется возрастанием интенсивности процесса разделения жидкостей. Из дополнительной емкости (или сепаратора) 20 охлаждающую жидкость через штуцер 21 направляют в бак-сборник 14.

Следует уточнить необходимость требования, касающегося низкой парциальной упругости паров охлаждающей жидкости при температуре охлаждающей жидкости, соответствующей температуре подвода ее во второй тепломассообменный аппарат. При высокой парциальной упругости пары охлаждающей жидкости в значительном количестве поступают на последующие стадии переработки природного газа и попадают в готовый продукт, что недопустимо.

Габариты и металлоемкость аппаратуры для реализации настоящего изобретения значительно меньше, чем в случае применения поверхностных теплообменников. Упрощена и конструкция аппаратов. При реализации настоящего изобретения организована простая и надежная осушка природного газа в ходе его подготовки к сжатию и ожижению. Упрощена конструкция установки и автоматизация ее работы. Все это приводит к снижению эксплуатационных затрат.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2007 |

|

RU2338119C1 |

| СПОСОБ ОСУШКИ ПРИРОДНОГО ГАЗА НА АВТОМОБИЛЬНЫХ ГАЗОНАПОЛНИТЕЛЬНЫХ КОМПРЕССОРНЫХ СТАНЦИЯХ И АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2000 |

|

RU2171131C1 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2004 |

|

RU2267654C2 |

| АВТОМОБИЛЬНАЯ ГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ | 2001 |

|

RU2187749C1 |

| МНОГОЦЕЛЕВАЯ АВТОГАЗОНАПОЛНИТЕЛЬНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ (МАГНКС) | 2003 |

|

RU2262645C2 |

| УСТАНОВКА ДЛЯ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА И ЕГО РЕГАЗИФИКАЦИИ | 2002 |

|

RU2212600C1 |

| КОМПРЕССОРНАЯ УСТАНОВКА | 2020 |

|

RU2759612C1 |

| СПОСОБ СЖИЖЕНИЯ ПРИРОДНОГО ГАЗА В ЦИКЛЕ ВЫСОКОГО ДАВЛЕНИЯ | 2020 |

|

RU2772461C2 |

| Автомобильная газонаполнительная компрессорная станция | 2016 |

|

RU2637530C2 |

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2158380C1 |

Изобретение относится к газовой промышленности, в частности к установкам по обработке природного газа. Установка для осушки природного газа с двухступенчатым охлаждением поступающего газа содержит устройство для предварительной очистки газа и узел охлаждения с емкостью для хранения сжиженного газа и смесителем охлаждаемого и сжиженного газа. Узел охлаждения снабжен двумя последовательно расположенными тепломассообменными аппаратами со штуцерами для подвода и вывода газа и не взаимодействующей с водой и не растворимой в ней охлаждающей жидкости, причем смеситель размещен на газовой линии, соединяющей штуцер для вывода газа первого и штуцер для подвода газа второго тепломассообменного аппарата, а тепломассообменные аппараты выполнены в виде полых, насадочных или барботажных колонн. Технический результат при использовании настоящего изобретения состоит в организации простой и надежной осушки природного газа в ходе его подготовки к сжатию и сжижению, в стабилизации состава газа по содержанию паров воды после осушки природного газа, в упрощении конструкции и снижении металлоемкости установки для осушки, следовательно, и в упрощении конструкции собственно автомобильной газонаполнительной компрессорной станции или станций сжижения, в упрощении автоматизации работы установки для осушки, а также в снижении эксплуатационных затрат. 3 з.п. ф-лы, 1 ил.

1. Установка для осушки природного газа с двухступенчатым охлаждением поступающего газа, содержащая устройство для предварительной очистки газа и узел охлаждения с емкостью для хранения сжиженного газа и смесителем охлаждаемого и сжиженного газа, отличающаяся тем, что узел охлаждения снабжен двумя последовательно расположенными тепломассообменными аппаратами со штуцерами для подвода и вывода газа и не взаимодействующей с водой и не растворимой в ней охлаждающей жидкости, причем смеситель размещен на газовой линии, соединяющей штуцер для вывода газа первого и штуцер для подвода газа второго тепломассообменного аппарата, а тепломассообменные аппараты выполнены в виде полых, насадочных или барботажных колонн.

2. Установка для осушки природного газа по п.1, отличающаяся тем, что второй по ходу газа тепло-массообменный аппарат установлен по уровню выше первого, первый аппарат снабжен баком-сборником охлаждающей жидкости с насосом и штуцером для вывода воды, нагнетающая линия насоса соединена со штуцером для подвода охлаждающей жидкости второго тепломассообменного аппарата, а штуцер для вывода охлаждающей жидкости второго связан со штуцером для подвода охлаждающей жидкости первого тепломассообменного аппарата.

3. Установка для осушки природного газа по п.1, отличающаяся тем, что тепломассообменные аппараты установлены на одном уровне и снабжены баками-сборниками охлаждающей жидкости с насосами, штуцера для вывода охлаждающей жидкости тепломасообменных аппаратов связаны с баками-сборниками, нагнетающая линия насоса первого бака-сборника соединена со штуцером для подвода охлаждающей жидкости второго тепломассообменного аппарата, нагнетающая линия насоса бака-сборника второго тепломассообменного аппарата соединена со штуцером для подвода охлаждающей жидкости первого тепломассообменного аппарата, причем бак-сборник первого тепломассообменного аппарата снабжен штуцером для вывода воды.

4. Установка для осушки природного газа по любому из пп.1-3, отличающаяся тем, что установка снабжена разделителем со штуцерами для подвода и вывода потока охлаждающей жидкости и нагревательным устройством и дополнительной емкостью или сепаратором со штуцерами для вывода воды и охлаждающей жидкости, первый по ходу газа тепломассообменный аппарат снабжен устройством промежуточного отбора и дополнительными штуцерами для подвода и вывода потока охлаждающей жидкости, дополнительный штуцер для вывода отбираемой охлаждающей жидкости соединен со штуцером для подвода жидкости разделителя, штуцер для вывода жидкости из разделителя соединен с дополнительным штуцером для ввода жидкости в тепломассообменный аппарат, причем штуцер дополнительной емкости или сепаратора для вывода охлаждающей жидкости соединен с баком-сборником первого тепломассообменного аппарата, а разделитель выполнен в виде фильтра или центрифуги.

| СПОСОБ ПОДГОТОВКИ ПРИРОДНОГО ГАЗА | 1999 |

|

RU2158380C1 |

| СПОСОБ ОЧИСТКИ И ОСУШКИ ПРИРОДНОГО ГАЗА НИЗКОТЕМПЕРАТУРНОЙ СЕПАРАЦИЕЙ | 1969 |

|

SU427214A1 |

| Тепломассообменная колонна | 1973 |

|

SU639568A1 |

| US 7155918 B1, 02.01.2007 | |||

| US 4490985 A, 01.01.1985. | |||

Авторы

Даты

2009-11-27—Публикация

2008-06-17—Подача