Изобретение относится к области технологии компрессоростроения и предназначено для применения в газовой промышленности для компримирования природного газа на автомобильных газонаполнительных станциях (АГНКС), как при реконструкции работающие газоперекачивающих агрегатов АГНКС, так и при производстве новых газоперекачивающих агрегатов.

Известна установка для охлаждения природного газа на компрессорной станции магистрального газопровода (патент РФ №2125212, F25B 1/02, F25B 30/02, опубликовано: 20.01.1999), содержащая последовательно подключенные к газовой магистрали газоперекачивающий агрегат и испаритель хладагента, установленный после нагнетателя газоперекачивающего агрегата, а также компрессор, конденсатор и дроссель, причем для охлаждения газа применяют тепловой насос, установка снабжена дополнительным испарителем, установленным на магистральном газопроводе перед нагнетателем газоперекачивающего агрегата, и дополнительным дросселем, расположенным перед дополнительным испарителем по ходу движения хладагента, при этом вход компрессора теплового насоса подключен к обоим испарителям, а выход и вход трубного пространства конденсатора соединены с потребителями тепловой энергии.

Недостатком аналога является значительные массогабаритные показатели и ограниченные функциональные возможности.

Наиболее близкой по технической сущности и достигаемому результату к заявляемой является компрессорная установка (патент РФ №2529431, F04D 25/00, F04D 41/00, опубликовано: 27.09.201-4), включающая компрессор, имеющий по меньшей мере одну ступень сжатия, а также холодильник-конденсатор, сепаратор, а также линии ввода сжимаемого газа, вывода сжатого газа и фаз конденсата на каждой ступени сжатия, в качестве холодильника-конденсатора и сепаратора по меньшей мере на последней ступени сжатия используют дефлегматор-стабилизатор, который состоит из дефлегматорной и стабилизационной секций, соединенных линией подачи нестабильного конденсата, оснащенной дроссельным вентилем, и оборудованных блоками тепломассообменных элементов, имеющих внутреннее (трубное) пространство и образующих наружное (межтрубное) пространство, при этом линия ввода сжимаемого газа соединена с низом трубного пространства блока тепломассообменных элементов стабилизационной секции, верх которой соединен с низом межтрубного пространства дефлегматорной секции, в трубное пространство которой подают хладоагент, линия вывода сжатого газа расположена на верху дефлегматорной секции, а линии вывода фаз конденсата расположены в низу стабилизационной секции, кроме того, стабилизационная секция соединена линией вывода газа стабилизации с линией ввода сжимаемого газа.

Недостатком ближайшего аналога является значительные массогабаритные показатели и невысокая технологичность компрессорной установки.

Задачами изобретения являются снижение массогабаритных показателей компрессорной установки, снижение трудоемкости технического обслуживания, что позволяет персоналу сервисной службы проводить техническое обслуживание без применения специальных подъемных приспособлений для монтажа/демонтажа этих корпусных элементов.

Технический результат - повышение технологичности и ремонтопригодности компрессорной установки за счет упрощения конструкции, и соответственно технологических операций, уменьшения их количества, снижение массогабаритных показателей, и как следствие снижение временных и финансовых затрат на изготовление элементов компрессорной установки.

Поставленная задача решается, а технический результат достигается тем, что компрессорная установка, включающая компрессор, имеющий по меньшей мере одну ступень сжатия, теплообменный аппарат, линии ввода сжимаемого газа, вывода сжатого газа и привод, согласно изобретению содержит основание с интегрированными входным и выходным коллекторами охлаждающей жидкости, поршневой четырехступенчатый пятицилиндровый компрессор, жидкостную систему охлаждения рабочего газа, включающую первый второй третий и четвертый жидкостные теплообменные аппараты, установленные вследствие нагревания рабочего газа после каждой ступени сжатия, систему смазки кривошипно-шатунного механизма, включающую масляный фильтр, соединенный с масляным теплообменником, масляным бачком для доливки масла в станину, маслонасос аксиально - поршневой, контрольно-измерительную аппаратуру, включающую датчик температуры перед теплообменным аппаратом, и за ним соответственно, датчик давления, манометр, клапан предохранительный, при этом перед входным коллектором охлаждающей жидкости установлены датчики температуры и давления, после выходного коллектора охлаждающей жидкости датчик температуры, первый электродвигатель соединен с компрессором, второй электродвигатель - с маслонасосом аксиально-поршневым, третий - с насосом охлаждающей жидкости, связанным с датчиком температуры и датчиком давления, а к компрессору подсоединен датчик вибрации.

Кроме того, согласно изобретению каждый теплообменный аппарат может быть выполнен жидкостным.

Кроме того, согласно изобретению привод может быть выполнен электрическим или газопоршневым.

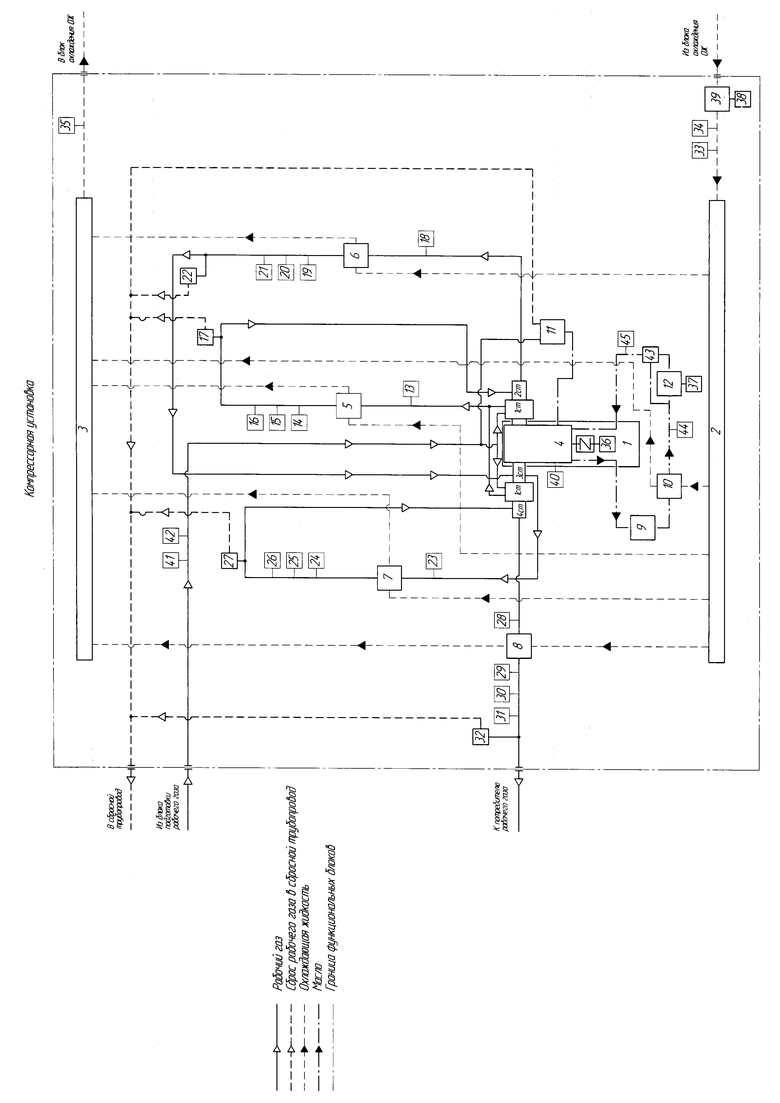

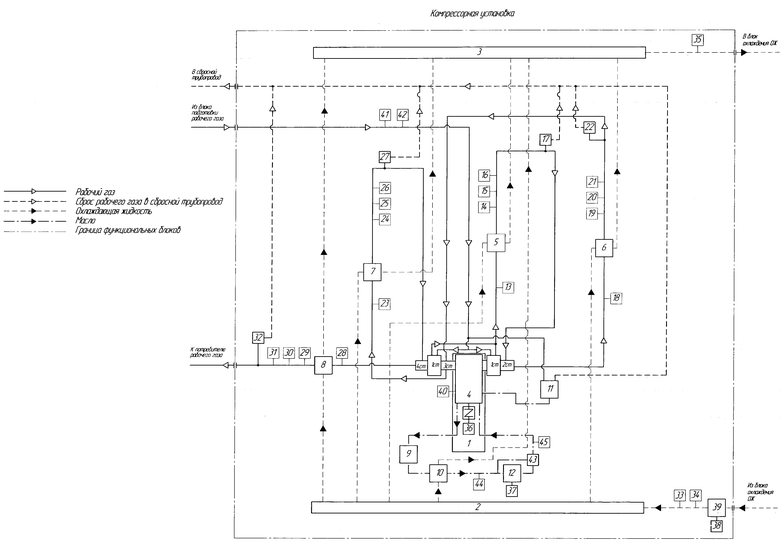

Существо изобретения поясняется чертежом, на котором изображена принципиальная схема компрессорной установки, представляющая собой поршневой четырехступенчатый пятицилиндровый компрессор с приводом от электродвигателя, укомплектованный жидкостной системой охлаждения, системой смазки кривошипно-шатунного механизма.

Компрессорная установка содержит основание 1 с интегрированными входным 2 и выходным 3 коллекторами охлаждающей жидкости, поршневой четырехступенчатый пятицилиндровый компрессор 4, жидкостную систему охлаждения рабочего газа, включающую первый 5, второй 6, третий 7 и четвертый 8 жидкостные теплообменные аппараты, установленные вследствие нагревания рабочего газа после каждой ступени сжатия, систему смазки кривошипно-шатунного механизма (КШМ), включающую масляный фильтр 9, соединенный с масляным теплообменником 10, бачок для доливки масла в станину 11, маслонасос аксиально - поршневой 12, контрольно-измерительную аппаратуру, включающую соединенный с компрессором 4 первый датчик температуры 13 перед первым жидкостным теплообменным аппаратом 5, и за ним второй датчик температуры 14, первый датчик давления 15, первый манометр 16, первый клапан предохранительный 17. Со вторым жидкостным теплообменным аппаратом 6 соответственно соединены третий датчик температуры 18 (от компрессора 4), четвертый датчик температуры 19, второй датчик давления 20, второй манометр 21 и второй клапан предохранительный 22. С третьим жидкостным теплообменным аппаратом 7 соответственно соединены пятый датчик температуры 23 (от компрессора 4), шестой датчик температуры 24, третий датчик давления 25, третий манометр 26 и третий клапан предохранительный 27. С четвертым жидкостным теплообменным аппаратом 8 соответственно соединены седьмой датчик температуры 28 (от компрессора 4), восьмой датчик температуры 29, четвертый датчик давления 30, четвертый манометр 31 и четвертый клапан предохранительный 32. На входе в коллектор 2 установлен девятый датчик температуры 33, пятый датчик давления 34. На выходе из коллектора 3 установлен десятый датчик температуры 35. Первый электродвигатель 36 соединен с компрессором 4, второй электродвигатель 37 - с маслонасосом аксиально-поршневым 12, третий 38 - с насосом водяного охлаждения 39. К компрессору 4 подсоединен датчик вибрации 40.

Также для контроля входных параметров газа поступающего из блока подготовки рабочего газа установлен одиннадцатый датчик температуры 41 и шестой датчик давления 42.

Компрессорная установка также оснащена шкафом управления, размещаемым отдельно.

После каждого теплообменного аппарата расположены датчики давления и предохранительные клапаны для предотвращения повышения давления в трубопроводе выше предельно допустимого. Конструкция теплообменных аппаратов кожухотрубная, позволяет организовать развитую поверхность теплообмена при сравнительно небольших общих габаритных размерах. Теплообменные аппараты выполнены также газожидкостными, процесс охлаждение рабочего газа происходит за счет передачи энергии (тепла) от газа к охлаждающей жидкости, которая в свою очередь охлаждается во внешнем блоке охлаждения. Циркуляцию охлаждающей жидкости обеспечивает насос. На приведенной схеме внешний блок охлаждения не показан.

Для смазки кривошипно-шатунного механизма в компрессорной установке имеется система смазки, состоящая из маслонасоса 12 для обеспечения циркуляции масла, масляного фильтра 9, переливного клапана 43, выполняющего функцию предохранительного клапана и масляного теплообменника 10. Фильтр 9 расположен перед маслонасосом 12, а переливной клапан 43 - после маслонасоса 12. Для контроля параметров масла в системе смазки установлен двенадцатый датчик температуры 44 перед маслонасосом аксиально-поршневым 12 и седьмой датчик давления 45 установленный после маслонасоса аксиально-поршневого 12.

На выходе из каждой ступени перед теплообменным аппаратом установлен датчик температур.

Конфигурация поршневого четырехступенчатого пятицилиндрового компрессора 4 создана на стандартной поршневой оппозитной двух- или четырехрядной базе с номинальным усилием на шток 2,5 тс.

Компрессорный агрегат состоит из компрессора и привода, выполненного в виде электродвигателя или газо-поршневого привода, соединенных посредством муфты с упругими компенсирующими элементами. Компрессор является условно сухим - предусмотрена принудительная смазка кривошипно-шатунного механизма автономным маслонасосом, отсутствует смазка поршневой группы. Масляный насос автономный. Внутренняя полость станины компрессора 4 сообщается с входным трубопроводом компрессора, таким образом станина находится под действием внутреннего давления газа, равным давлению во входном трубопроводе компрессора. Такая конструктивная особенность позволяет возвращать неизбежные утечки газа через уплотнения штоков поршней обратно на вход в компрессор 4.

Все внутренние полости компрессора 4, включая станину, находятся под действием внутреннего давления газа, в частности внутри станины компрессора 4 давление аналогично давлению на входе компрессора 4. Такая конструктивная особенность позволяет сохранить неизбежные утечки газа через уплотнение между штоком и цилиндром в системе, т.о. утечки газа возвращаются на вход в компрессор 4. Станина цельносварная, обеспечивает необходимую жесткость конструкции в целом, а также герметичность. Цилиндры изготовлены с применением методов точения, имеют простую геометрическую форму, закреплены к станине сквозными силовыми шпильками, что обеспечивает простоту сборки и разборки компрессора.

В процесс сжатия рабочего газа его температура повышается. Для охлаждения газа в компрессорную установку включены теплообменные аппараты, выполненные газожидкостными кожухотрубными. Также имеется пластинчатый теплообменник для охлаждения масла.

Детали компрессора максимально упрощены, изготавливаются токарной и фрезерной обработкой. Применение дорогостоящих материалов сведено к минимуму. Цилиндры компрессора стянуты четырьмя сквозными шпильками (на чертеже не показаны) в один пакет. Отсутствие массивных фланцев позволяет уменьшить наружные габариты цилиндров. За счет этого достигается снижение трудоемкости выполнения технического обслуживания.

Компоновка машины, комбинация расположения ступеней сжатия их конфигурация и количество определена главным образом балансированием нагрузок от газовых сил поршневой группы и инерционных сил кривошипно-шатунного механизма, а также принципом минимальных габаритных (диаметральных) размеров, простых геометрических форм и отсутствия или сведения к минимуму внутренних скрытых, в том числе технологических полостей. Главный аспект уделен полному отсутствию статических и динамических утечек рабочего газа в окружающую среду. Данная конфигурация поршневого четырехступенчатого пятицилиндрового компрессора позволяет использовать в качестве заготовок корпусных, фланцевых деталей, в том числе цилиндров, прокат сортовой стальной. Данный принцип применен так же и к конфигурации теплообменных аппаратов, являющихся неотъемлемой составляющей компрессорной установки.

Жидкостная система охлаждения поршневого четырехступенчатого пятицилиндрового компрессора включает в себя входной 2 и выходной 3 коллекторы, интегрированные в основание 1 (раму) компрессора, насос водяного охлаждения с производительностью 600 л/мин (10 л/сек), внешнего блока охлаждения, систему трубопроводов.

Привод компрессора осуществляется от электродвигателя через муфту упругую втулочно-пальцевую совмещенную с маховиком.

Компрессорная установка работает следующим образом. Из блока подготовки рабочего газа порция рабочего газа поступает через всасывающие клапана в первую ступень, включающую в себя два цилиндра. В процессе движения поршня порция рабочего газа сжимается, при достижении значения давления в рабочих цилиндрах равному значению давления всасывания второй ступени, открываются нагнетательные клапана первой ступени, порция сжатого газа выталкивается поршнем в нагнетательный трубопровод первой ступени. В процессе сжатия газ нагревается. Для охлаждения газ поступает в теплообменный аппарат 5, где происходит процесс охлаждения. Далее охлажденный газ поступает через всасывающие клапаны второй ступени, состоящей, в данном случае, из одного цилиндра. Процесс сжатия повторятся. И так далее. На выходе из каждой ступени перед теплообменным аппаратом установлен соответствующий датчик температуры.

Заявляемая компрессорная установка предназначена для сжатия природного газа (метан) с входным давлением от 3-6 атм до 250 атм с производительность до 600 нм3/час (10 нм3/мин).

В технологическом процессе изготовления отдельных элементов компрессора и теплообменных аппаратов достигается главным образом упрощение самих технологических операций, уменьшение их количества, и как следствие снижение временных и финансовых затрат на изготовления данных элементов.

Малые габаритные размеры корпусных элементов, и как следствие, их малый вес позволяют персоналу сервисной службы проводить техническое обслуживание без применения специальных подъемных приспособлений для монтажа/демонтажа этих корпусных элементов.

Компрессорная установка для компримирования природного газа построена по модульному принципу, является компактной, технологичной, эргономичной и ремонтопригодной.

| название | год | авторы | номер документа |

|---|---|---|---|

| ВИНТОВАЯ КОМПРЕССОРНАЯ УСТАНОВКА | 2018 |

|

RU2694559C1 |

| Ступень поршневого компрессора | 2023 |

|

RU2817323C1 |

| Поршневой двухступенчатый компрессор | 2019 |

|

RU2722588C1 |

| ВИНТОВОЙ МАСЛОЗАПОЛНЕННЫЙ КОМПРЕССОРНЫЙ АГРЕГАТ | 2010 |

|

RU2445513C1 |

| ГАЗОПЕРЕКАЧИВАЮЩИЙ АГРЕГАТ | 1993 |

|

RU2065087C1 |

| Ступень поршневого компрессора | 2022 |

|

RU2812878C2 |

| СПОСОБ УПРАВЛЕНИЯ СГОРАНИЕМ В ДВС С ТУРБОКОМПРЕССОРОМ | 2018 |

|

RU2715305C1 |

| Компрессор с возможностью замены рабочих цилиндров | 2023 |

|

RU2819971C1 |

| ПЕРЕДВИЖНАЯ АЗОТНАЯ КОМПРЕССОРНАЯ СТАНЦИЯ И СПОСОБ ПОЛУЧЕНИЯ ИНЕРТНОЙ ГАЗОВОЙ СМЕСИ НА ОСНОВЕ АЗОТА | 2004 |

|

RU2261403C1 |

| Способ использования углеводородного газа и модульная компрессорная установка для его осуществления | 2018 |

|

RU2692859C1 |

Изобретение относится к области компрессоростроения и предназначено для применения в газовой промышленности для компримирования природного газа на автомобильных газонаполнительных станциях (АГНКС), как при реконструкции работающих газоперекачивающих агрегатов АГНКС, так и при производстве новых газоперекачивающих агрегатов. Технический результат - повышение технологичности и ремонтопригодности компрессорной установки за счет упрощения конструкции, и соответственно технологических операций, уменьшения их количества, снижение массогабаритных показателей, и как следствие снижение временных и финансовых затрат на изготовление элементов компрессорной установки. Сущность изобретения: содержит основание с интегрированными входным й выходным коллекторами охлаждающей жидкости, поршневой четырехступенчатый пятицилиндровый компрессор, жидкостную систему охлаждения рабочего газа, включающую первый второй третий и четвертый жидкостные теплообменные аппараты, установленные вследствие нагревания рабочего газа после каждой ступени сжатия, систему смазки кривошипно-шатунного механизма, включающую масляный фильтр, соединенный с масляным теплообменником, масляным бачком для доливки масла в станину, маслонасос аксиально-поршневой, контрольно-измерительную аппаратуру, включающую датчик температуры перед теплообменным аппаратом, и за ним соответственно, датчик давления, манометр, клапан предохранительный, при этом перед входным коллектором охлаждающей жидкости установлены датчики температуры и давления, после выходного коллектора охлаждающей жидкости датчик температуры, первый электродвигатель соединен с компрессором, второй электродвигатель - с маслонасосом аксиально-поршневым, третий - с насосом охлаждающей жидкости, связанным с датчиком температуры и датчиком давления, а к компрессору подсоединен датчик вибрации, при этом каждый теплообменный аппарат выполнен жидкостным, а привод выполнен электрическим или газопоршневым. 3 з.п. ф-лы, 1 ил.

1. Компрессорная установка, включающая компрессор, имеющий по меньшей мере одну ступень сжатия, теплообменный аппарат, линии ввода сжимаемого газа, вывода сжатого газа и привод, отличающаяся тем, что содержит основание с интегрированными входным и выходным коллекторами охлаждающей жидкости, поршневой четырехступенчатый пятицилиндровый компрессор, жидкостную систему охлаждения рабочего газа, включающую первый второй третий и четвертый жидкостные теплообменные аппараты, установленные вследствие нагревания рабочего газа после каждой ступени сжатия, систему смазки кривошипно-шатунного механизма, включающую масляный фильтр, соединенный с масляным теплообменником, масляным бачком для доливки масла в станину, маслонасос аксиально - поршневой, контрольно-измерительную аппаратуру, включающую датчик температуры перед теплообменным аппаратом, и за ним соответственно, датчик давления, манометр, клапан предохранительный, при этом перед входным коллектором охлаждающей жидкости установлены датчики температуры и давления, после выходного коллектора охлаждающей жидкости датчик температуры, первый электродвигатель соединен с компрессором, второй электродвигатель - с маслонасосом аксиально-поршневым, третий - с насосом охлаждающей жидкости, связанным с датчиком температуры и датчиком давления, а к компрессору подсоединен датчик вибрации.

2. Компрессорная установка по п. 1, отличающаяся тем, что каждый теплообменный аппарат выполнен жидкостным.

3. Компрессорная установка по п. 1, отличающаяся тем, что привод выполнен электрическим.

4. Компрессорная установка по п. 1, отличающаяся тем, что привод выполнен газопоршневым.

| КОМПРЕССОРНАЯ УСТАНОВКА | 2013 |

|

RU2529431C1 |

| БЛОЧНО-КОМПЛЕКТНАЯ ТУРБОКОМПРЕССОРНАЯ УСТАНОВКА ДЛЯ ТРАНСПОРТИРОВКИ УГЛЕВОДОРОДНОГО ГАЗА | 2008 |

|

RU2464448C2 |

| US 20050275360 A1, 15.12.2005 | |||

| Буровой станок для мелкого бурения скважин вращательным способом | 1949 |

|

SU83298A1 |

Авторы

Даты

2021-11-16—Публикация

2020-12-30—Подача