Притязания на приоритет настоящей заявки основаны на предварительной заявке США 60/790396, поданной 7 апреля 2006 г., которая в порядке ссылки целиком включена в настоящую заявку.

Область техники, к которой относится изобретение

Настоящее изобретение относится к усовершенствованию технологии нанесения покрытий, более точно к барабанным смесителям усовершенствованной конструкции и способу воздействия на барабанный смеситель с целью получения изделий более высокого качества с меньшим количеством дефектов.

Предпосылки создания изобретения

Барабанный смеситель представляет собой устройство, используемое для смешивания и нанесения покрытия на изделия, такие как пищевые продукты. По мере вращения барабанного смесителя происходит смешивание покрываемых изделий или продуктов и покрытия(-й), представляющих собой текучие или гранулированные покрытия. Смешивание, в свою очередь, способствует контакту между покрываемыми изделиями и покрытиями. Обычно барабанный смеситель используют для смешивания основного продукта в процессе нанесении распыляемого в виде капель покрытия, такого как сахарный сироп для воздушных хлопьев, растительного масла для прилипания заправки к ломтикам и основанных на масле вкусовых добавок к кормам для животных. В данных случаях барабан сконструирован таким образом, чтобы под действием распыляемого в виде капель покрытия основной продукт переворачивался, и покрытие наносилось на все его плоскости. Аналогичным образом используют сушильные барабаны периодического действия (дражеровочные машины) для нанесения слоев шоколадной или сахарной глазури.

С точки зрения эксплуатации желательно, чтобы барабанный смеситель работал максимально эффективно и обеспечивал получение продукции наилучшего качества. Коэффициент полезного действия зависит от множества показателей, включая скорость, с которой на изделие может быть должным образом нанесено покрытие. Быстрое и качественное нанесение покрытия, в свою очередь, зависит от того, насколько эффективен контакт между покрываемым изделием и покрытием, чтобы требуемое качество покрытия было достигнуто при наименьшем времени пребывания в барабанном смесителе. Другим показателем кпд является количество материала без нанесенного покрытия (покрываемых изделий, избыточного покрытия или некачественного покрытия) на выходе барабанного смесителя, который возвращают на повторную переработку или удаляют в качестве отходов. Дополнительным показателем кпд является количество избыточного покрытия, которое необходимо добавлять в барабанный смеситель, чтобы обеспечить требуемое качество покрытия. Используемые избыточные изделия занимают ценное пространство в барабанном смесителе и, тем самым, снижают потенциальную производительность. В результате использования избыточного покрытия увеличиваются потребность в переработке возвращенного на повторную переработку неиспользованного материала покрытия, а также вероятность того, что какая-то часть возвращенного на повторную переработку материала покрытия окажется непригодной для повторного использования, в результате чего образуются отходы.

Что касается качества, изделия на выходе барабанного смесителя должны иметь покрытие соответствующего качества в соответствии с товарным дизайном. При необходимости покрытия более высокого качества изделия с недостаточным покрытием могут быть неприемлемы. Дефектом, который часто встречается у изделий с покрытием, нанесенным в барабанных смесителях, также является слипание двух или более изделий, в результате чего образуется скопление множества слипшихся изделий, тогда как товарный дизайн предусматривает отдельные неслипшиеся изделия с покрытием.

Краткое изложение сущности изобретения

В настоящем изобретении предложены барабанный смеситель усовершенствованной конструкции и способ получения изделий с покрытием из частиц или других сплошных материалов. В частности, барабанный смеситель рассчитан на сведение к минимуму перекатывания или переворачивания основного продукта. Вместо этого в процессе вращения барабанного смесителя продукт поднимается и затем падает на дно смесителя. За счет этого предотвращается переворачивание продукта в барабанном смесителе. При падении продукта частицы покрытия внедряются в изделия, за счет чего улучшается сцепление частиц с изделиями и, тем самым, удержание частиц в процессе последовательной переработки, и уменьшается количество частиц, отпадающих от изделий в процессе отгрузки и транспортировки.

Покрытие может наноситься на любое изделие, такое как пищевые продукты. Если изделие само по себе не является липким, на него предварительно наносят липкое вещество в виде текучего, жидкого или полутекучего покрытия. В процессе внедрения частиц данное покрытие остается в текучем или полутекучем состоянии, создавая липкую поверхность.

В частных вариантах осуществления на пищевые продукты предварительно наносят липкое покрытие и затем покрывают частицами. Операцию смешивания в барабане используют для введения пищевых продуктов с предварительно нанесенным покрытием в контакт с частицами таким образом, чтобы получить изделие с покрытием из частиц. Например, в одном из вариантов осуществления воздушные зерна покрывают частицами гранолы (смеси плющенного овса с добавками коричневого сахара, изюма, кокосов и орехов).

Конструкция барабанного смесителя и способ обработки могут быть частично проиллюстрированы на примере того, насколько полно частицы гранолы способны покрывать пищевые продукты с предварительно нанесенным покрытием, насколько хорошо частицы сцепляются с пищевыми продуктами с предварительно нанесенным покрытием, насколько уменьшается количество избыточной гранолы, необходимой для получения покрытия требуемого качества, и насколько уменьшается количество гранолы, уходящей в отходы и возвращаемой на повторную переработку.

В число особенностей изобретения входят барабанный смеситель усовершенствованной конструкции и способы, повышающие кпд работы и одновременно снижающие вероятность получения дефектной продукции, уменьшающие потребность в возвращении материалов на повторную переработку и уменьшающие количество избыточного покрытия, необходимого для получения покрытия требуемого качества.

Особенностями настоящего изобретения являются барабанный смеситель новой конструкции и способ обработки, улучшающий контакт и степень взаимодействия после контакта между покрываемыми изделиями и материалами покрытия.

Дополнительной особенностью является барабанный смеситель новой конструкции и способ обработки, уменьшающий частоту образования изделий без покрытия и/или дефектных изделий и нежелательных скоплений изделий и/или количества возвращаемого на повторную переработку или неиспользуемого материала.

Особенности, признаки и преимущества настоящего изобретения являются лишь примерными и отражают предпочтительные варианты осуществления настоящего изобретения. Для специалистов в данной области техники очевидно, что данные варианты осуществления являются лишь иллюстративными, а не ограничивающими, и приведены лишь в качестве примера. Все раскрытые в описании признаки могут быть заменены альтернативными признаками с тем же назначением и эквивалентами с аналогичным назначением, если только в прямой форме не указано иное. Таким образом, предусмотрено множество других вариантов осуществления, входящих в объем настоящего изобретения, и их эквивалентов.

Краткое описание чертежей

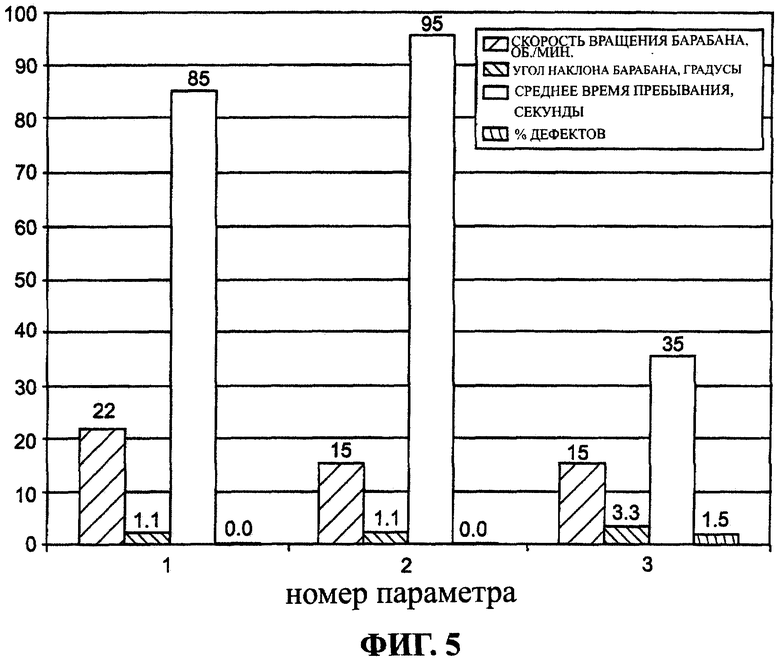

На фиг.1 проиллюстрирован пример применения барабанного смесителя для нанесения покрытия из гранолы на шарики с предварительно нанесенным покрытием,

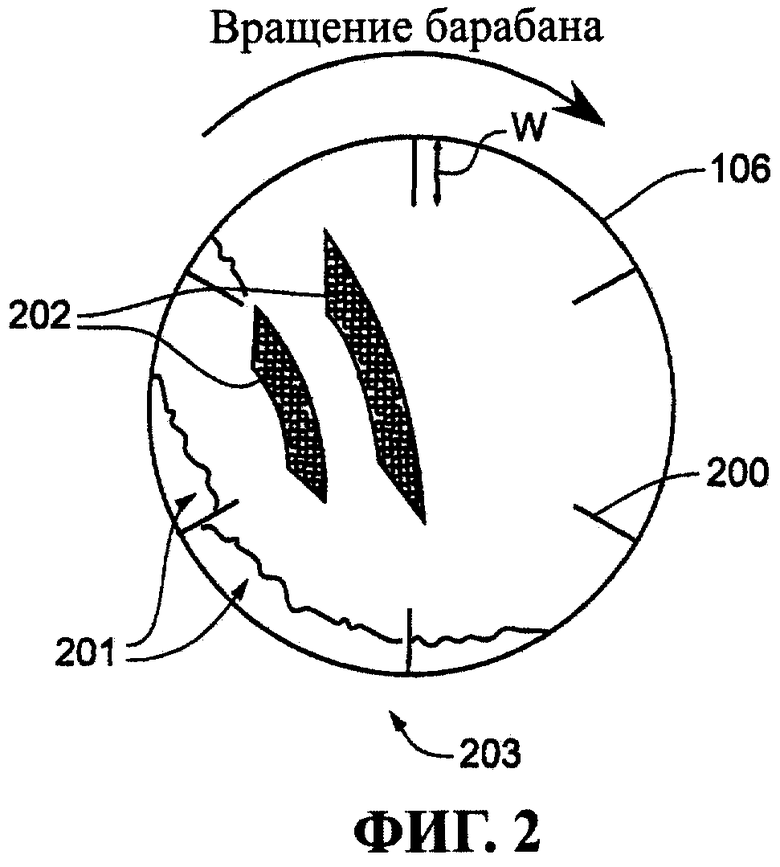

на фиг.2 проиллюстрирован барабанный смеситель с лопастями,

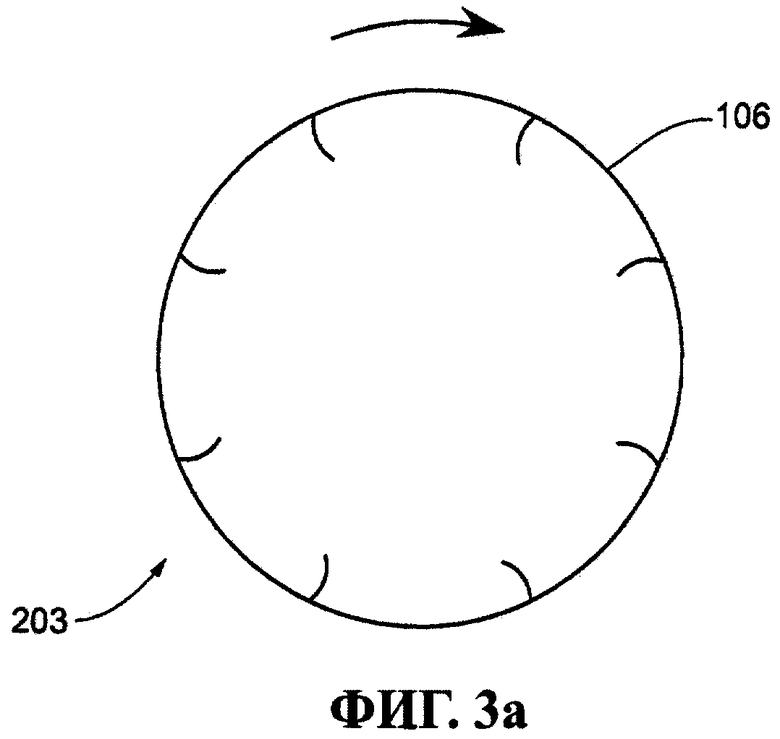

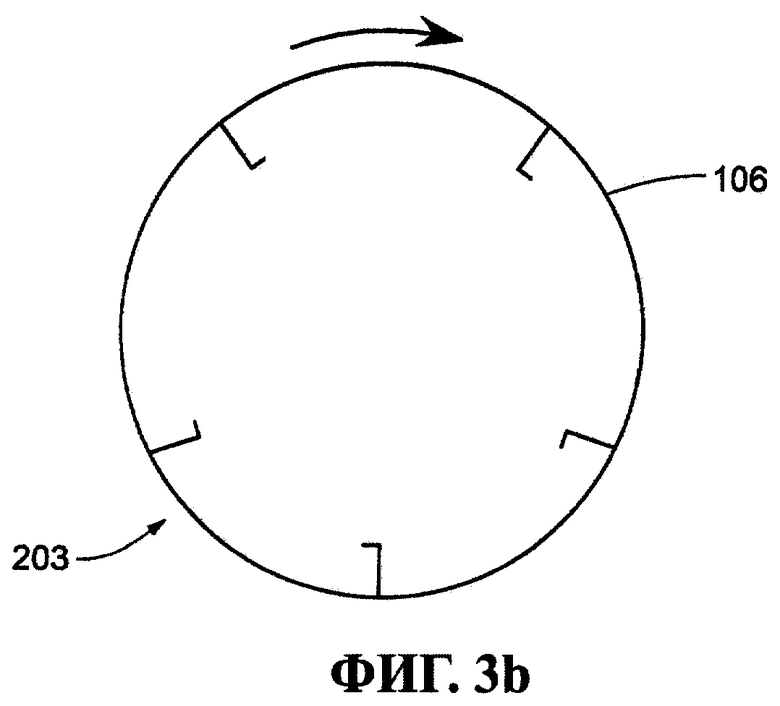

на фиг.3а и 3b проиллюстрированы лопасти альтернативной формы,

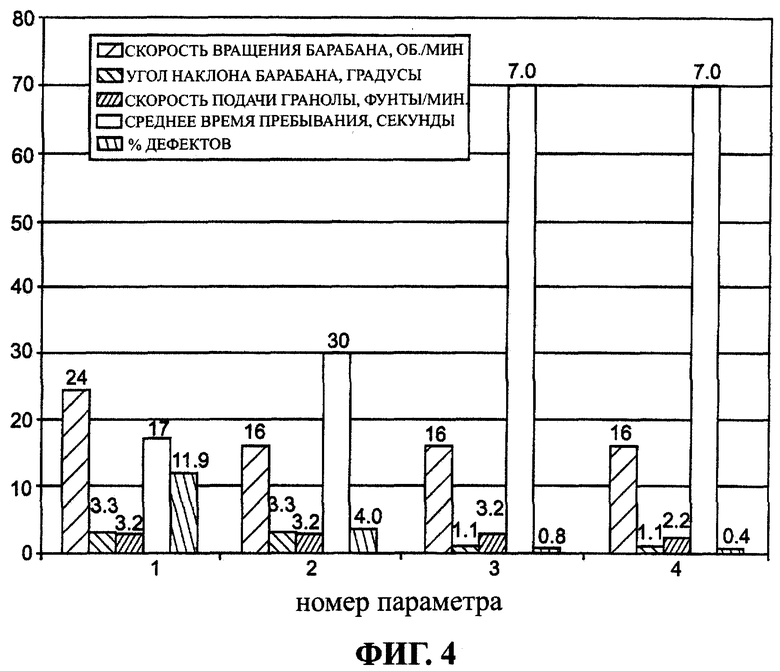

на фиг.4 показана столбиковая диаграмма, демонстрирующая влияние параметров процесса на количество дефектов продукции при использовании барабана с соотношением длины и диаметра 2,7,

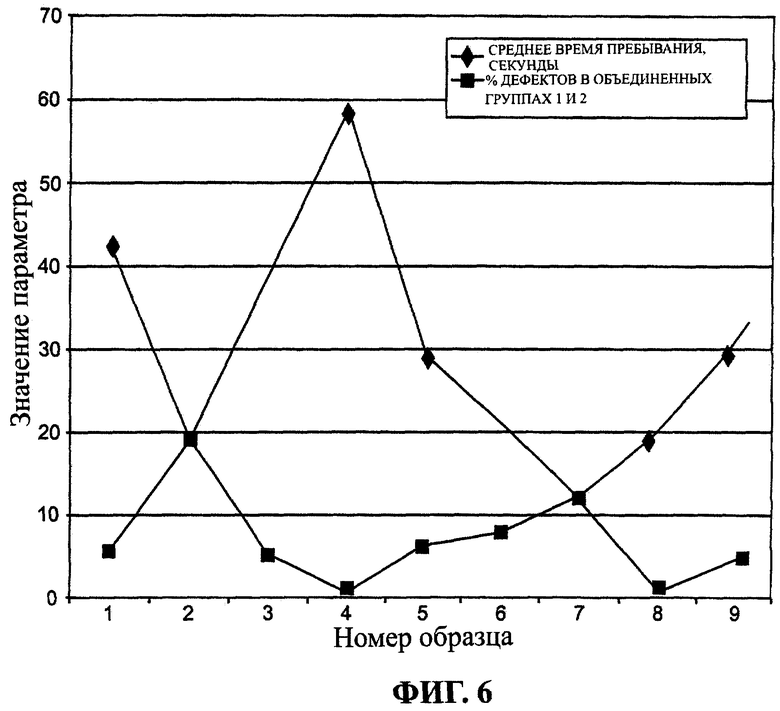

на фиг.5 показана столбиковая диаграмма, демонстрирующая влияние параметров процесса на количество дефектов продукции при использовании барабана с соотношением длины и диаметра 4,

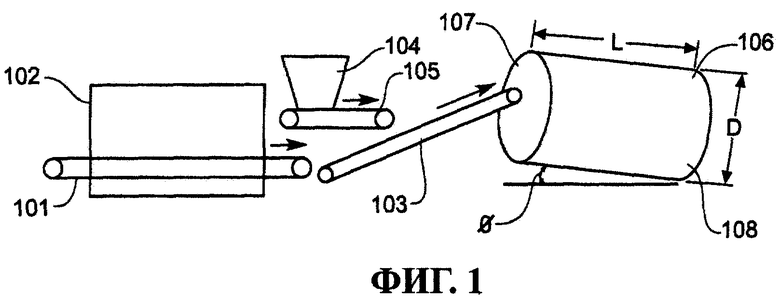

на фиг.6 показана диаграмма в виде ломаной линии, демонстрирующая влияние среднего группового времени пребывания продукции в барабане на количество дефектов.

С учетом некоторых примеров пищевых продуктов, раскрытых далее в описании, для специалиста в данной области техники ясно, что по меньшей мере некоторые варианты осуществления изобретения обеспечивают улучшение или альтернативные технологии, применимые для получения желаемых вкусовых, питательных свойств и т.д. Специалисты в данной области техники составят дополнительное представление о перечисленных и прочих особенностях, признаках и преимуществах изобретения или некоторых вариантов его осуществления из следующего далее описания примерных вариантов осуществления.

Подробное описание изобретения

Особенностями настоящего изобретения являются барабанный смеситель усовершенствованной конструкции и способ обработки путем нанесения покрытия, обеспечивающий повышение кпд обработки, уменьшение отходов, снижение потребности в повторной переработке неиспользованных материалов и повышение качества изделий. Барабанный смеситель усовершенствованной конструкции по существу устраняет значительную часть перекатывания или переворачивания, которое обычно характерно для барабанного смесителя. Вместо этого содержимое барабана поднимается и затем падает. За счет этого создается ударная сила, внедряющая частицы в поверхность покрываемых изделий.

Предложенные в настоящем изобретении конструкция и способы обработки применимы для нанесения покрытия на определенный ассортимент изделий, включая пищевые продукты, такие как, без ограничения, воздушные зерновые продукты, гранола, кусочки фруктов (например, сушеные или полутвердые кусочки фруктов), прессованные или выпеченные иным способом или воздушные зерновые продукты, зерновые хлопья, кондитерские изделия, орехи, желе, леденцы и другие сладости или десерты.

Обычно на изделия предварительно наносят липкое покрытие, такое как сироп или пищевое покрытие на жировой основе. Применимые предварительные покрытия включают без ограничения шоколад, покрытия из ароматизированного или неароматизированного растительного масла, содержащие углеводы сиропы, желатиновые растворы, белковые растворы и гидроколлоидные растворы.

Частицы, используемые для нанесения покрытия на изделия, могут относиться к пищевым продуктам любого типа, включая без ограничения кусочки фруктов, прессованные или воздушные зерновые изделия, измельченные хлебобулочные изделия (такие как кусочки печенья), кондитерские изделия, орехи, желе, леденцы, плющеные цельные зерна (такие как геркулес) и плющеные цельные зерна с предварительно нанесенным покрытием (такие как глазированный сахаром геркулес), пшеничные отруби или зародыши, части цельных зерен и другие сладости или десерты.

Например, на воздушные зерновые шарики предварительно наносят покрытие из жидкого или полужидкого липкого материала. Затем шарики с предварительно нанесенным покрытием покрывают частицами гранолы.

Идеи настоящего изобретения также применимы к не являющимся пищевыми продуктами изделиям в других отраслях помимо пищевой промышленности.

Рассмотрим фиг.1, на которой показано, что изделия перемещают по транспортеру 101 через глазировочную машину 102, которая предварительно наносит на изделия покрытие из липкого вещества. Затем изделия с предварительно нанесенным покрытием перемещают на другой транспортер 103. Из подающего механизма 104 и через транспортер 105 на транспортер 103 поступают частицы. Далее изделия с предварительно нанесенным покрытием и частицы через открытый конец (вход) 107 поступают в барабан 106. Изделия, покрытые частицами, выходят из барабана через противоположный входу открытый конец (выход) 108. Барабан может быть изготовлен из любого применимого металла, или пластика, или их сочетания.

Как показано на фиг.2, барабан имеет продольно проходящие внутри него лопасти 200, которые в процессе вращения барабанного смесителя поднимают его содержимое 201. Содержимое 201 включает изделия с предварительно нанесенным покрытием и частицы. Лопасти 200 захватывают содержимое 201 вблизи дна барабана, которое в целом обозначено позицией 203. В процессе вращения барабана лопасти 200 поднимают содержимое 201, после чего содержимое 201 падает, что в целом обозначено позицией 202. Содержимое 201 снова оказывается на дне 203 барабана. За счет ударного воздействия, оказываемого поверхностью барабана, частицы внедряются в изделия с предварительно нанесенным покрытием, а также разрушаются образовавшиеся скопления. В процессе вращения барабана продолжают осуществляться циклы подъема и падения. За счет расположения барабана под уклон вниз обеспечивается движущая сила для прохождения продукции от входа и выходу барабана.

Параметры конструкции и работы барабанного смесителя могут быть скорректированы с целью повышения кпд нанесения покрытия и сведения к минимуму количества дефектной продукции. Такие параметры включают: объем барабана, соотношение между длиной и диаметром, конструкцию лопастей (высоту и расстоянием между лопастями), рабочую температуру в барабане, количество оборотов в минуту и угол, конструкционный материал.

За счет предложенной в настоящем изобретении конструкции может быть усилен контакт между изделиями и частицами и степень ударного воздействия, снижено количество избыточной гранолы, необходимой для обеспечения сплошного покрытия из гранолы. Силы ударного воздействия во время смешивания в барабанном смесителе уменьшают количество скоплений дефектных изделий.

На фиг.1 указаны длина (L) и диаметр (D). Например, барабан имеет диаметр 1 фут и длину 4 фута и диаметр 1,5 фута и длину 4 фута. Для специалиста в данной области техники ясно, что данные размеры в целом отображены величиной соотношения L/D (длины к диаметру). В данном случае значения L/D составляют 4 и 2,7. Применимый в настоящем изобретении диапазон значений L/D составляет от около 1 до около 10. Примерный диапазон значений L/D составляет от около 3 до около 5. Значение L/D может быть использовано для пропорционального увеличения или уменьшения размеров барабанного смесителя по мере необходимости. Например, диаметр может составлять от 1 до 5 футов в зависимости от того, используется ли барабан в лабораторных или в производственных условиях.

Далее в таблице 1 приведены данные площади и объема для барабанов с различными диаметрами и длиной.

Угол наклона барабана представляет собой угол, под которым барабан наклонен вниз от впускного отверстия к выпускному отверстию относительно горизонтальной плоскости. Данный угол обозначен на фиг.1 как Ф. Угол наклона, как правило, составляет менее 20, обычно менее 5 градусов, хотя у барабана и лопастей согласно настоящему изобретению угол наклона может быть уменьшен до менее 3 градусов и минимально до 0. При необходимости угол может составлять свыше 4, свыше 10 и максимально достигать 20 градусов.

Ширина лопасти (w) (см. фиг.2) зависит от размера изделия, на которое наносят покрытие. Например, барабан для обработки изделий в виде шариков диаметром 1/2 дюйма имеет лопасти шириной, как правило, свыше около 1/4 дюйма. Иными словами, лопастей шириной 1/4 дюйма обычно достаточно для подъема шариков диаметром 1/2 дюйма, но их ширина может быть скорректирована применительно к конкретным размерам и свойствам изделия. Например, для шариков диаметром 1/2 дюйма ширина лопасти, как правило, составляет от около 1/4 до 2 дюймов при диаметре барабана 1 фут. Для специалиста в данной области техники не составит труда скорректировать ширину лопасти применительно к шарикам различных типов. Ширина лопасти зависит от таких факторов, как размер и форма шариков, от того, насколько липкой или скользкой является их поверхность, и от количества изделий, одновременно находящихся в барабане. Теоретически ширина лопасти не может превышать 1/2 диаметра барабана. Как правило, ширина лопасти составляет менее 1/6 диаметра барабана. Например, применимая ширина лопасти может составлять около 1/12 диаметра барабана.

Как показано на фиг.2, лопасть 200 имеет прямую форму и прикреплена к стенке барабана под прямым углом, но она также может быть прикреплена к барабану под различными углами или иметь поверхности, расположенные под различными углами. Лопасть 200 также может иметь слегка спиралевидную форму, создающую дополнительную движущую силу для перемещения изделия от впускного отверстия барабана к выпускному отверстию. Например, лопасть может начинаться в верхней части барабана у впускного отверстия, проходить по спирали через барабан и заканчиваться в верхней части барабана у выпускного отверстия. В случае использования спиральной лопасти угол наклона барабана может быть минимальным или равен нулю, поскольку спиральная лопасть также обеспечивает поступательное движение для продвижения частиц и изделий через барабан. Лопасть 200 также может быть несплошной или выполнена из прерывистых элементов, если она обеспечивает подъем и падение содержимого 201 и сводит к минимуму перекатывание или переворачивание содержимого 201.

Как показано на фиг.3а, лопасть может быть изогнута, чтобы зачерпывать изделия и частицы. В качестве альтернативы, как показано на фиг.3b, внутренняя продольная кромка лопасти может быть изогнута и иметь, например, U-образную или V-образную форму, чтобы также зачерпывать изделия и частицы. В случае использования ковшевидной конструкции изделия и частицы перемещаются выше по барабану перед тем, как упасть. Конструкция лопастей, крепление к барабану и количество лопастей известны из уровня техники.

Барабан обычно имеет форму цилиндра, но могут использоваться барабаны другой формы, известной из уровня техники. Например, барабан может иметь форму вращающейся камеры. Лопасти могут быть прикреплены к боковым стенкам вращающейся камеры, обеспечивая такой же эффект, как и в барабане цилиндрической формы. Кроме того, для нанесения на изделия покрытия из частиц может быть использована дражеровочная машина с лопастями. Дражеровочная машина, как правило, имеет барабан цилиндрической формы, но с одним отверстием для добавления и удаления содержимого. Если барабанный смеситель работает в постоянном режиме, то дражеровочная машина работает в периодическом режиме. В конце каждого цикла работы содержимое необходимо удалять из дражеровочной машины, например, опрокидывая барабан для выгрузки его содержимого.

В число других признаков настоящего изобретения входят скорость вращения барабана, время пребывания изделий в барабане (которое, в свою очередь, определяет количество подъемов и падений изделий в процессе смешивания в барабане) и число лопастей. В зависимости от продукции (покрываемого изделия и материала покрытия) при смешивании в барабане лопасти поднимают изделия, которые затем падают на дно барабана. В результате подъема и падения создается ударное воздействие, когда изделие падает на другие изделия и не связанные частицы, находящиеся в барабане. Ударное воздействие при контакте между изделием и частицей (например, шариком и гранолой) обеспечивает повышение кпд нанесения покрытия. По мере того, как изделие внедряется в частицы, повышается вероятность того, что некоторые частицы лучше прилипнут изделию с предварительно нанесенным покрытием и улучшится нанесение покрытия. Дополнительным преимуществом является тот факт, что для получения покрытия нужного качества требуется меньшее избыточное количество частиц. Кроме того, ударное воздействие при контакте между изделиями помогает разрушать нежелательные скопления.

Изделия и частицы находятся в барабане в течение времени, достаточного для нанесения на изделие нужного покрытия. Обычно время пребывания в барабане составляет по меньшей мере 15 секунд, чаще по меньшей мере 30 секунд, например, от 30 секунд до 5 минут.

В барабан добавляют избыточное количество частиц по сравнению с количеством, необходимым для нанесения покрытия на изделия. Обычно на 1 часть частиц, необходимых для нанесения покрытия на изделия, добавляют 2-5 частей, как правило, 3 части на каждую одну часть необходимых частиц. Например, если для нанесения покрытия на 100 фунтов изделий необходимо 100 фунтов частиц, то добавляют 300 фунтов частиц. Избыток частиц гарантирует, что изделия будут полностью покрыты частицами.

Примеры

В неограничивающих настоящее изобретение примерах желаемые результаты получены, когда барабан имел три лопасти и вращался со скоростью около 20 об./мин, в результате чего, в свою очередь, изделие в виде шарика поднималось и падало с частотой около 60 раз в минуту, при этом среднее время прохождения изделия через барабан составляло 1 минуту. Поскольку барабанный смеситель является смесительным устройством непрерывного действия, некоторые изделия проходят через него за меньшее время, а некоторые за большее время (т.е. существует диапазон времени пребывания, когда время пребывания некоторых изделий меньше среднего времени пребывания, а время пребывания других частиц больше среднего времени пребывания). На основе рекомендаций и идей настоящего изобретения специалисту в данной области техники понятно, как скорректировать конструкцию барабана и условия обработки, чтобы выбрать такой диапазон времени пребывания, что даже изделия, проходящие через барабанный смеситель за меньшее время, чем среднее время пребывания, поднимутся и упадут достаточное число раз, чтобы на них было нанесено соответствующее количество покрытия. Максимальное число падений обычно ограничено способностью изделий и частиц сопротивляться разрушению.

Пример 1

Были проведены испытания с целью демонстрации влияния параметров процесса на количество дефектов продукции при использовании барабана с соотношением длины и диаметра 2,7. В число дефектов продукции входит возникновение нежелательных скоплений. Результаты приведены в столбиковой диаграмме на фиг.4. Как следует из столбиковой диаграммы, параметрами, регулируемыми с целью контроля дефектов (возникновения нежелательных скоплений), являются число оборотов в минуту барабана и угол наклона барабана. Было обнаружено, что при использовании барабана с лопастями количество дефектов продукции может быть уменьшено путем выбора меньшего числа оборотов барабана в минуту или меньшего угла наклона барабана. Приведенные ниже наблюдения являются лишь примером того, как могут быть скорректированы данные параметры, при этом специалист в данной области техники смог бы использовать данные наблюдения, чтобы соответствующим образом смоделировать и скорректировать условия обработки для иного применения. В данном примере в качестве изделий использовали шарики воздушных зерен, а в качестве частиц - гранолу.

- Если сравнить параметр №1 с параметром №2, число оборотов барабана в минуту уменьшено с 24 до 16. В данном случае количество дефектов снизилось с 11,9 до 4,0%.

- Если сравнить параметр №2 с параметром №3, угол наклона барабана уменьшен с 3,3 до 1,1 градуса. Количество дефектов снизилось с 4,0 до 0,8%. Угол наклона барабана представляет собой угол, под которым барабан наклонен вниз от впускного отверстия к выпускному отверстию относительно горизонтальной плоскости.

- Если сравнить все три параметра, количество дефектов находится в обратной зависимости от среднего времени пребывания (среднего времени, в течение которого продукция находится внутри барабанного смесителя при прохождении от впускного отверстия к выпускному отверстию).

- В данном примере наименьшее количество дефектов было зафиксировано при сочетании уменьшенного угла наклона барабана с уменьшенной скоростью вращения.

- На диаграмме также показано, что при верном сочетании угла наклона барабана и скорости вращения барабана (параметр №4) расход гранолы может быть уменьшен с 3,2 до 2,2 фунтов/мин без отрицательного влияния на скорость образования дефектов. Это доказывает, что настоящее изобретение способно обеспечивать снижение расхода гранолы.

Пример 2

Были проведены испытания с целью демонстрации влияния параметров процесса на количество дефектов продукции при использовании барабана с соотношением длины и диаметра 4. Результаты приведены в столбиковой диаграмме на фиг.5. Как и в случае с барабаном с соотношением длины и диаметра 2,7, при уменьшении угла наклона барабана снижается количество дефектов. Барабан с соотношением длины и диаметра 4 обеспечивает по меньшей мере такие же (если не лучшие) показатели количества дефектов.

- Как показало сравнение параметра №1 с параметром №2, показатели работы барабана одинаковы при вращении со скоростью 22 и 15 об/мин.

- Как показало сравнение параметра №2 с параметром №3, угол наклона барабана увеличился с 1,1 до 3,3 градусов. Количество дефектов выросло с 0,0 до 1,5%.

- Барабан диаметром 1 фут и длиной 4 фута (соотношением длины и диаметра 4) продемонстрировал отличные показатели с количеством дефектов 0,0%.

На фиг.6 показано влияние времени пребывания продукции в барабане на количество дефектов. За счет корректировки времени пребывания продукции можно контролировать количество дефектов (возникновение нежелательных скоплений). Например, на фиг.6 показано, что при времени пребывания менее 20 секунд количество дефектов превышает 10%.

Пример 3

Были получены изделия с покрытием в условиях полномасштабного серийного производства. Используемый в данном примере барабан имел диаметр 2,5 футов и длину 10 футов. Результаты испытания приведены далее в таблице 2.

Режим обработки в барабанном смесителе и целевой режим обработки в условиях полномасштабного серийного производства представлен в таблице 2.

Таким образом, особенностями изобретения являются устройство для нанесения на изделия покрытия из частиц, которое включает барабан, вращающийся вокруг своей оси и имеющий по меньшей мере впускное отверстие, длину (L) и диаметр (D) и по меньшей мере одну лопасть, которая в осевом направлении прикреплена к внутренней стенке барабана, при этом в процессе вращения барабана каждая лопасть поднимает изделия и частицы, которые затем падают, и за счет ударного воздействия падающих изделий и частиц частицы внедряются в изделия. Барабан может иметь по меньшей мере от 2 до 20 лопастей, которые могут находиться на расстоянии от 0,3 до 2,0 футов друг от друга. Ширина каждой лопасти может составлять менее Ѕ диаметра барабанного смесителя и по меньшей мере 1/6 ширины покрываемых изделий. Соотношение длины и диаметра барабана составляет от 1 до 10, обычно от 3 до 5. Угол, под которым барабан наклонен вниз от впускного отверстия к выпускному отверстию относительно горизонтальной плоскости, составляет менее 20 градусов, в частности менее 5 градусов. Барабан может иметь цилиндрическую форму. Лопасти могут быть плоскими, образовывать ковш для зачерпывания изделий и частиц или иметь спиралевидную форму.

Рассмотренные выше чертежи служат неограничивающими примерами идей настоящего изобретения. Особенности, признаки и преимущества настоящего изобретения являются лишь примерами и отображают предпочтительные варианты осуществления. Для специалистов в данной области техники очевидно, что данные варианты осуществления являются лишь иллюстративными, а не ограничивающими, и приведены в качестве примеров. Все признаки, раскрытые в настоящем описании, могут быть заменены альтернативными признаками с тем же назначением и эквивалентами с аналогичным назначением, если только в прямой форме не указано иное. Таким образом, предусмотрено множество других вариантов осуществления, входящих в объем настоящего изобретения, и их эквивалентов.

Изобретение относится к усовершенствованию технологии нанесения покрытий. Способ внедрения частиц в поверхности изделий, характеризующийся тем, что изделия и частицы помещают во вращающийся барабан, имеющий, по меньшей мере, одно впускное отверстие, длину (L) и диаметр (D) и, по меньшей мере, одну лопасть, при этом посредством соотношения между длиной и диаметром барабана (L/D), скорости вращения и угла наклона барабана обеспечивают ударное воздействие на изделия и частицы, при котором содержание барабана поднимается и затем падает, в результате чего частицы внедряются в изделия или в покрытие изделий с предварительно нанесенным покрытием, а также разрушаются образовавшиеся скопления частиц и изделий. Изобретение позволяет получить изделия более высокого качества с меньшим количеством дефектов. 2 н. и 21 з.п. ф-лы, 7 ил., 2 табл.

1. Способ внедрения частиц в поверхности изделий, характеризующийся тем, что изделия и частицы помещают во вращающийся барабан, имеющий, по меньшей мере, одно впускное отверстие, длину (L) и диаметр (D) и, по меньшей мере, одну лопасть, при этом посредством соотношения между длиной и диаметром барабана (L/D), скорости вращения и угла наклона барабана обеспечивают ударное воздействие на изделия и частицы, при котором содержимое барабана поднимается и затем падает, в результате чего частицы внедряются в изделия или в покрытие изделий с предварительно нанесенным покрытием, а также разрушаются образовавшиеся скопления частиц и изделий.

2. Способ по п.1, отличающийся тем, что барабан имеет от 2 до 20 лопастей.

3. Способ по п.2, отличающийся тем, что барабан имеет от 8 до 12 лопастей.

4. Способ по п.1, отличающийся тем, что лопасти барабана расположены по окружности барабана на расстоянии от 0,3 до 2,0 футов друг от друга.

5. Способ по п.4, отличающийся тем, что лопасти барабана расположены по окружности барабана на расстоянии от 0,6 до около 1,0 фута друг от друга.

6. Способ по п.1, отличающийся тем, что ширина каждой лопасти составляет менее 1/6 диаметра барабана.

7. Способ по п.1, отличающийся тем, что ширина каждой лопасти составляет, по меньшей мере, 1/2 ширины изделий.

8. Способ по п.1, дополнительно включающий стадию, на которой скорость вращения барабана составляет около 70 об./мин или менее.

9. Способ по п.8, отличающийся тем, что скорость составляет около 30 об./мин или менее.

10. Способ по п.1, отличающийся тем, что отношение длины к диаметру барабана составляет от 1 до 10.

11. Способ по п.10, отличающийся тем, что отношение длины к диаметру барабана составляет от 3 до 5.

12. Способ по п.1, отличающийся тем, что угол наклона барабана вниз от впускного отверстия к выпускному отверстию относительно горизонтальной плоскости составляет менее 20°.

13. Способ по п.12, отличающийся тем, что угол наклона составляет менее 5°.

14. Способ по п.1, отличающийся тем, что время пребывания изделий и частиц в барабане составляет, по меньшей мере, 15 с.

15. Способ по п.1, отличающийся тем, что весовое соотношение между частицами, необходимыми для покрытия изделий, и всеми частицами, добавляемыми в барабан, составляет 1:2-5.

16. Способ по п.1, отличающийся тем, что избыток частиц возвращают на повторную переработку.

17. Способ по п.1, отличающийся тем, что на изделия наносят предварительное покрытие, при этом связующее вещество на изделиях с предварительно нанесенным покрытием остается в текучем или полутекучем состоянии.

18. Способ по п.1, отличающийся тем, что на изделия наносят жидкое или полужидкое связующее вещество для получения изделий с предварительно нанесенным покрытием.

19. Способ по п.1, отличающийся тем, что лопасти имеют плоскую форму.

20. Способ по п.1, отличающийся тем, что лопасти имеют форму ковша для зачерпывания изделий и частиц.

21. Способ по п.1, отличающийся тем, что лопасти имеют спиралевидную форму.

22. Способ по п.1, отличающийся тем, что частицы представляют собой частицы гранулы.

23. Изделие с внедренными в поверхность частицами, полученное способом по п.1.

| US 5964146 А, 12.10.1999 | |||

| СМЕСЬ ДЛЯ ПОЛУЧЕНИЯ КИСЕЛЯ | 2010 |

|

RU2440774C1 |

| US 4842790 А, 27.06.1989. | |||

Авторы

Даты

2009-12-10—Публикация

2007-04-04—Подача