Перекрестная ссылка на родственные заявки

Настоящая заявка представляет собой частично продолжающую заявку на патент США под серийным номером 08/649480, поданную 17 мая 1996 г., в настоящее время находящуюся на рассмотрении.

Область назначения изобретения

Настоящее изобретение относится к композициям покрытий, которых наносят методом экструзии на металлические основы и которые после их нанесения показывают прекрасную адгезию, стойкость к атмосферным явлениям, высокие защитные свойства и гибкость; к способу нанесения на металлическую основу покрытия методом экструзии; а также к изделию из металла, такому, как металлическая банка или контейнер, или к строительному материалу, такому, как алюминиевая обшивка, по меньшей мере, одна поверхность которого покрыта плотно прилегающим слоем композиции покрытия, наносимого методом экструзии. Композиция покрытия, наносимого экструзией, включает: (а) сложный полиэфир, со средней молекулярной массой от около 10000 до около 50000, и необязательно, (б) модифицирующий полимер, например, эпоксиполимер или феноксиполимер, имеющий эквивалентную массу эпоксида от около 500 до около 15000. Композицию покрытия, наносимого экструзией, наносят на металлическую основу в виде пленки толщиной от около 1 до около 40 микрон.

Уровень техники

Хорошо известно, что водный раствор при контакте с необработанной металлической основой вызывает коррозию необработанного металла основы. Поэтому металлические изделия, такие, как металлические контейнеры для водорастворимых продуктов, таких, как продукты питания или напитки, делают устойчивыми к коррозии, чтобы задержать или устранить взаимодействие между водорастворимым продуктом и металлическим изделием. Обычно устойчивость к коррозии придают металлическому изделию или металлической основе в целом, посредством пассивации металлической основы, или посредством нанесения на металлическую основу покрытия, ингибирующего коррозию.

Исследователи постоянно искали улучшенные композиции покрытий, которые снижают или устраняют коррозию металлических изделий и которые не оказывают вредного действия на водорастворимые продукты, запакованные в такие металлические изделия. Например, авторы изобретения пытались улучшить непроницаемость покрытия с целью предотвратить взаимодействие вызывающих коррозию ионов, молекул кислорода и молекул воды, с металлической основой. Непроницаемость можно улучшить посредством создания более толстого, более эластичного покрытия, обладающего также лучшей адгезией, но часто улучшение одного полезного свойства достигается за счет ухудшения другого полезного свойства.

Кроме того, практические соображения требуют ограничивать толщину, адгезию и эластичность покрытия, наносимого на металлическую основу. Например, толстые покрытия дороже, требуют более длительного времени отверждения, они могут быть эстетически неприятными и могут отрицательно влиять на процесс штамповки и формования полезного металлического изделия из несущей покрытие металлической основы. Аналогичным образом покрытие должно быть достаточно гибким, настолько, чтобы целостность покрытия не нарушалась в процессе штамповки и формования металлической основы для придания ей формы металлического изделия.

Авторы изобретения стремились также к созданию покрытия, которое обладало бы химической стойкостью, в дополнение к антикоррозийным свойствам. Покрытие, применимое для внутренних поверхностей металлических контейнеров, должно быть способно выдерживать контакт растворителей, которыми обладает продукт, запакованный в металлический контейнер. Если покрытие не обладает достаточной химической стойкостью, то компоненты покрытия могут быть экстрагированы в упакованный продукт и вредно влиять на него. Даже небольшое количество экстрагированных компонентов покрытия могут оказать вредное воздействие на чувствительные продукты, такие, как пиво, придавая продуктам посторонний привкус.

Обычно для получения отвержденных покрытий, обладающих прекрасной химической стойкостью, использовали композиции покрытий на основе органических растворителей. Такие композиции на основе растворителей включают ингредиенты, которые по своему существу не растворимы в воде, и поэтому они эффективно противостоят сольватирующим свойствам водорастворимых продуктов, упакованных в металлический контейнер. Однако по экологическим и токсикологическим причинам, а также для того, чтобы удовлетворить все более строгим правительственным нормативам, все чаще используют водорастворимые композиции покрытий. Водорастворимые композиции покрытий включают ингредиенты, которые растворяются или диспергируются в воде и поэтому, отвержденные покрытия, полученные из водорастворимых композиций, часто хуже противостоят сольватирующим свойствам воды.

Кроме того, водорастворимые композиции покрытий не позволяют полностью преодолеть экологические и токсикологические проблемы, связанные с применением органических растворителей, поскольку водорастворимые композиции обычно содержат два или более фунтов органического растворителя на галлон композиции покрытия. Органический растворитель является необходимым ингредиентом для растворения и диспергирования ингредиентов композиции и для улучшения ее вязкости. Поэтому чтобы полностью избежать экологические и токсикологические проблемы, связанные с органическими растворителями, авторы изобретения стремились создать твердые композиции покрытий, которые можно наносить на металлическую основу. К настоящему времени едва ли можно было предложить твердую композицию покрытия, которая служит не хуже жидкой композиции в отношении однородности получаемой пленки, ее внешнего вида, и эксплуатационных качеств.

В попытках найти пригодную твердую композицию покрытия авторы изобретения испытали порошковые покрытия, покрытия из ламинированной пленки, покрытия, отверждаемые излучением, и покрытия, наносимые экструзией. Была проведена большая исследовательская работа с использованием ламинированных пленок из полимеров, таких, как полиэтилентерефталат (ПЭТ), полипропилен (ПП) и полиэтилен (ПЭ). В соответствии с этим способом предварительно формованная полимерная пленка толщиной от около 10 до около 25 микрон наносится на металлическую основу. Способ с использованием ламинированной пленки представляет собой быстрый способ нанесения покрытия на металлическую основу, но этот способ является дорогим, и покрытая металлическая основа не обладает всеми свойствами, которые требуются или желательны для производителей консервных банок и крышек.

Твердые порошковые покрытия также использовались для нанесения на металлическую основу композиций покрытий. Однако нанесение тонкого однородного покрытия на металлическую основу, т.е. толщиной менее 40 микрон, затруднено или даже невозможно при помощи способа порошковых покрытий. Часто, если тонкое покрытие наносят на металлическую основу при использовании технологии порошковых покрытий, то готовое покрытие имеет дефекты, которые ведут к разрыву пленки. Такие разрывы недопустимы в пищевой промышленности и при производстве контейнеров для напитков, поэтому для этих отраслей требуются тонкие покрытия, которые могут выдержать формование плоской несущей покрытие металлической основы при изготовлении консервных банок или крышек.

Твердые композиции покрытий также наносили экструзией на металлическую основу, например, как описано в Европейском патенте 0067060, публикация РСТ WO 94/01224, и в патенте на имя Smith et al., U.S. Patent N 5407702. Нанесение методом экструзии твердой композиции на металлическую основу затруднено тем, что твердую композицию необходимо разогревать до температуры плавления композиции, чтобы она могла протечь через экструдер. Этап нагревания может вызвать преждевременное отверждение композиции покрытия, особенно при использовании термореактивных композиций, что затрудняет экструзию на металлическую основу в результате того, что в экструдере происходит сшивание полимера, и это может оказать неблагоприятное воздействие на эксплуатационные качества композиции, нанесенной на металлическую основу.

Чтобы преодолеть проблему преждевременного отверждения была сделана попытка экструдировать термопластичные композиции покрытий на металлическую основу. Здесь также возникли серьезные проблемы. Например, когда брали компоненты композиции, имеющие либо слишком высокую молекулярную массу для облегчения и упрощения экструзии, либо слишком низкую молекулярную массу, то в результате полученная пленка была слишком мягкой для многих видов применения на практике, например, в качестве внутреннего слоя или наружного слоя на контейнерах для продуктов питания или напитков. Поэтому многие патенты и публикации в этой области направлены на создание экструдеров и способов экструзии, которые позволяют наносить подобные твердые композиции покрытий на металлическую основу.

Авторы изобретения стремились создать твердую композицию покрытия, наносимого экструзией, для применения снаружи или внутри контейнеров для продуктов питания или напитков, которая обладала бы улучшенными свойствами в отношении адгезии, эластичности, химической стойкости, и ингибирования коррозии, и которая была бы экономичной и не оказывала нежелательного влияния на вкус или другие эстетические свойства чувствительных продуктов питания и напитков, упакованных в контейнер. Авторы изобретения особенно стремились создать такие композиции покрытий, наносимых экструзией, которые позволили бы снизить остроту экологических и токсикологических проблем, связанных с использованием органических растворителей. В частности авторы стремились создать твердую композицию покрытия, наносимого методом экструзии, для контейнеров для пищевых продуктов и напитков (1), которая удовлетворяла бы все более строгим экологическим нормативам, (2) обладала бы антикоррозийными свойствами, по меньшей мере, равными антикоррозийным свойствам существующих композиций покрытий на основе органических растворителей, (3) которую легко наносить на металлическую основу в виде тонкой однородной пленки. Такая композиция покрытия, наносимого экструзией, будет удовлетворять всем требованиям, которым длительное время не могли удовлетворить другие решения в данной области.

Композиция покрытия, наносимого экструзией, по настоящему изобретению включает в себя: (а) сложный полиэфир, или смесь таких полиэфиров и, необязательно, (б) модифицирующий полимер. Композиция покрытия, наносимого экструзией, по настоящему изобретению представляет собой термопластическую композицию и может наноситься на металлическую основу методом экструзии. Поэтому этап, вызывающий сшивание полимера, такой, как этап дополнительного нагревания после экструзии композиции на металлическую основу, или использование агента сшивания, не потребуется. Композиция покрытия, наносимого экструзией, по настоящему изобретению не нуждается в органических растворителях, и, в то же время, полученная экструзией пленка представляет собой покрытие, обладающее прекрасными свойствами, такими, как адгезия, твердость и гибкость.

Твердая композиция покрытия, наносимого экструзией, по настоящему изобретению не содержит органических растворителей и поэтому позволяет преодолеть экологические и токсикологические проблемы, связанные с жидкими композициями для покрытий. Термопластическая композиция покрытия, наносимого экструзией, по настоящему изобретению также обеспечивает достаточную гибкость покрытия, нанесенного экструзией, так что покрытую металлическую основу можно деформировать, не нарушая целостность пленки. Наоборот, термоотверждаемые композиции часто дают жесткую отвержденную пленку, из-за чего трудно или невозможно нанести покрытие на металлическую основу перед деформацией основы, т.е. перед формованием металлической основы и изготовлением из нее металлического изделия, такого, как металлическая крышка или банка. Нанесение покрытия на металлическую основу перед формованием металлической основы в настоящее время является стандартной практикой в промышленности.

Как дополнительное преимущество можно предположить, что композиция покрытия, наносимого экструзией, по настоящему изобретению, может быть использована на концах, корпусах банок и крышках, посредством чего производители контейнеров могут избежать использования различных композиций покрытий. Более того, композиция покрытия, наносимого экструзией, по настоящему изобретению обладает достаточной прозрачностью, твердостью и устойчивостью к повреждениям после нанесения ее в виде покрытия на наружную поверхность металлического контейнера. Соответственно, композиция покрытия, наносимого экструзией по настоящему изобретению имеет более универсальное применение, например, в качестве внутреннего покрытия металлического контейнера для продуктов питания или напитков, или в качестве наружного покрытия металлического контейнера или строительного материала, такого, как алюминиевая обшивка; она позволяет преодолеть экологические и токсикологические проблемы, связанные с жидкими композициями покрытий; также она позволяет преодолеть недостатки, которыми обладают другие способы нанесения твердых композиций покрытий на металлическую основу.

Сущность изобретения

Настоящее изобретение направлено на создание композиций покрытия, наносимого экструзией, которые после их нанесения на металлическую основу эффективно предотвращают коррозию металлической основы, не оказывают вредного воздействия на продукты, упакованные в контейнер, внутренняя поверхность которого покрыта указанной композицией, и проявляют прекрасную эластичность, прекрасные защитные свойства, устойчивость к атмосферным явлениям, химическую стойкость и адгезию. Композицию покрытия, наносимого экструзией, по настоящему изобретению можно применять на крышках, концах и корпусах банок, а также на внутренней и внешней поверхностях контейнеров и на строительных материалах, таких, как алюминиевая обшивка и водоотводы. Композиция покрытия, наносимого экструзией, по настоящему изобретению эффективно предохраняет от коррозии основы из черных и цветных металлов, когда композицию наносят экструзией на поверхность металлической основы.

Композиция покрытия, наносимого экструзией, по настоящему изобретению включает в себя: (а) термопластичный сложный полиэфир, или смесь таких полиэфиров, имеющих среднюю молекулярную массу (Мw) от около 10000 до около 50000, и, возможно, (б) модифицирующий полимер, такой, как эпоксиполимер или феноксиполимер, обладающий эквивалентной массой эпоксида от около 500 до около 15000. Композиция не содержит органических растворителей.

В частности, композиция покрытия, наносимого экструзией, по настоящему изобретению содержит: (а) от около 50% до около 100% от суммарной массы композиции сложного полиэфира с Mw от около 10000 до около 50000, и, предпочтительно, от около 15000 до около 40000, или смесь таких полиэфиров, и, необязательно (б) от 0% до около 25% от суммарной массы композиции, модифицирующего полимера, например, эпоксиполимера или феноксиполимера с эквивалентной массой эпоксида от около 500 до около 15000, а предпочтительно от около 1000 до около 10000, или акрилового полимера, имеющего Мw от около 15000 до около 100000, или полиолефин, имеющий Мw от около 15000 до около 1000000, или их смесь. Композиция покрытия, наносимого экструзией, по настоящему изобретению, необязательно может включать: (в) от 0% до около 50% от суммарной массы композиции неорганического наполнителя, и (г) от 0% до около 4% от суммарной массы композиции добавки, регулирующей текучесть.

В частности, сложный полиэфир, входящий в композицию покрытия, наносимого экструзией, по настоящему изобретению, представляет собой термопластичный полиэфир, получаемый из кислоты, предпочтительно терефталевой кислоты, изофталевой кислоты, или их смеси, и алифатического диола. Лучше всего, когда сложный полиэфир представляет собой сополимер сложного полиэфира, содержащего терефталевую кислоту и изофталевую кислоту. Сложный полиэфир имеет кислотный показатель от 0 до около 150 мг КОН (гидроокись калия)/г и гидроксильный показатель от 0 до около 150 мг КОН/г, температуру размягчения в 140oС или выше, и температуру стеклования (Тg) от около -30oС до около 120oС. Кроме того, сложный полиэфир имеет вязкость расплава (MFI) от около 10 до около 100 Па•c (Паскаль секунд) при 200oС, или от около 25 до около 200 Па•c при 240oС, и индекс расплава от около 20 до около 800 г/10 мин (минут) при 200oС. Смеси сложных полиэфиров также могут быть использованы в композициях и способе по настоящему изобретению.

Компоненты (а), а также (б) и (в) и (г), если они присутствуют, а также другие необязательные компоненты нагревают и тщательно смешивают до получения однородной композиции покрытия, наносимого экструзией. После охлаждения композицию покрытия, наносимого экструзией, толкут, получая шарики с размером частиц от около 1 до около 10 мм, предпочтительно от около 4 до около 8 мм.

В настоящем тексте термин "композиция покрытия, наносимого экструзией", обозначает твердую композицию покрытия, наносимого экструзией, включающую сложный полиэфир, необязательно, модифицирующий полимер, необязательно наполнитель, необязательно, добавку, регулирующую текучесть, и другие необязательные ингредиенты. Термин "композиция покрытия, нанесенного экструзией", обозначает приклеившееся полимерное покрытие, полученное в результате экструзии композиции покрытия, наносимого экструзией, на металлическую основу.

Таким образом, одна из важнейших задач настоящего изобретения состоит в том, чтобы создать композицию покрытия, наносимого экструзией, которая эффективно предотвращает коррозию основы из черных и цветных металлов. Композиция покрытия, наносимого экструзией, после экструзии на металлическую основу обеспечивает приклеившийся защитный слой композиции покрытия, нанесенного экструзией, который эффективно препятствует коррозии, обладает прекрасной гибкостью и адгезией к металлической основе, и не оказывает вредного воздействия на продукты, такие, как продукты питания и напитки, которые контактируют с композицией покрытия, нанесенного экструзией. Благодаря этим преимуществам композицию покрытия, нанесенного экструзией, можно использовать для нанесения на внутреннюю поверхность контейнеров для продуктов питания и напитков, и преодолеть недостатки, связанные с обычными жидкими композициями и твердыми композициями, наносимыми такими способами, как технология порошкового покрытия и ламинирование. Композиция покрытия, нанесенного экструзией, включает в себя сложный полиэфир, и, необязательно, модифицирующий полимер, наполнитель и добавку, регулирующую текучесть, в основном в количествах, в которых эти ингредиенты присутствуют в композиции покрытия, наносимого экструзией.

В соответствии с еще одной задачей настоящего изобретения, композиция покрытия, нанесенного экструзией, демонстрирует прекрасную эластичность и адгезию к металлической основе. Прекрасная адгезия композиции покрытия, нанесенного экструзией, к металлической основе улучшает защитные и антикоррозийные свойства композиции покрытия. Прекрасная эластичность композиции покрытия, нанесенного экструзией, упрощает изготовление из металлической основы с нанесенным покрытием металлических изделий с покрытиями, например, этапы формования или штамповки, поскольку отвержденная композиция покрытия сохраняет целостность и плотный контакт с металлической основой. Композиция покрытия, нанесенного экструзией, обладает прекрасной химической стойкостью и не оказывает вредного воздействия на продукты питания или напитки, упакованные в контейнер, внутренняя поверхность которого покрыта отвержденной композицией покрытия. Композиция покрытия, нанесенного экструзией, обладает достаточной твердостью для того, чтобы противостоять царапинам.

В соответствии с еще одной задачей настоящего изобретения, композицию покрытия, наносимого экструзией, можно экструдировать на металлическую основу, чтобы обеспечить однородную пленку из композиции покрытия, нанесенного экструзией, причем толщина пленки составляет от около 1 до около 40 микрон, предпочтительно от 2 до около 30 микрон. Однородные пленки такой малой толщины невозможно получить при использовании композиций порошковых покрытий и способов их нанесения. Помимо этого композицию покрытия, наносимого экструзией, по настоящему изобретению можно использовать и для внутренних, и для наружных поверхностей и концов банок, благодаря чему производителям контейнеров необязательно использовать различные композиции покрытий.

Эти и другие задачи и преимущества настоящего изобретения станут ясны из приведенного ниже подробного описания наиболее предпочтительных вариантов осуществления изобретения.

Краткое описание чертежа.

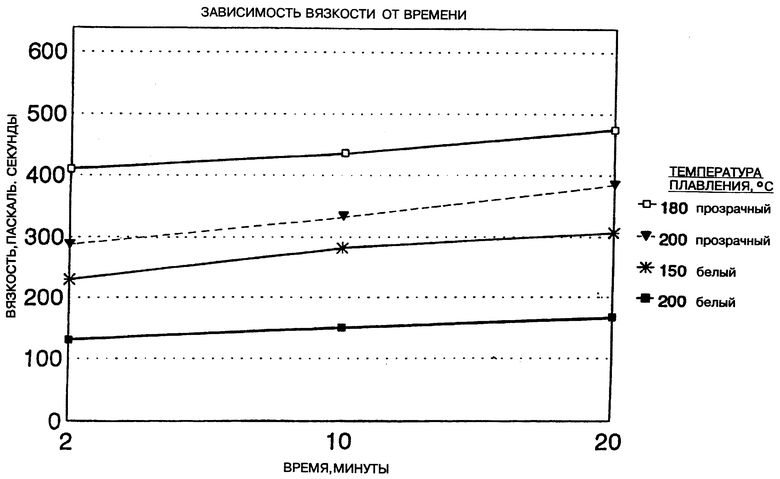

Чертеж представляет собой график, на котором изображена зависимость вязкости от времени для композиций покрытий, наносимых экструзией, по настоящему изобретению; показано приемлемое изменение в вязкости с течением времени при температуре плавления композиции.

Подробное описание предпочтительных вариантов осуществления изобретения

Композиция покрытия, наносимого экструзией, по настоящему изобретению, после нанесения на металлическую основу, дает композицию покрытия, нанесенного экструзией, которая эффективно предотвращает коррозию основ из таких металлов, как, в числе прочего, алюминий, железо, сталь и медь. Композиция покрытия, нанесенного экструзией, прекрасно приклеивается к металлической основе, обладает прекрасной химической стойкостью и стойкостью к царапанью, а также прекрасной гибкостью. Композиция покрытия, нанесенного экструзией, не придает привкуса продуктам питания или напиткам, которые контактируют с композицией покрытия, нанесенного экструзией.

В целом композиция покрытия, наносимого экструзией, по настоящему изобретению включает в себя: (а) сложный полиэфир, или смесь таких полиэфиров, с Mw от около 10000 до около 50000. Композиция покрытия, наносимого экструзией, является твердой и не содержит органических растворителей. Композиция покрытия, наносимого экструзией, необязательно, может далее включать: (б) модифицирующий полимер, например, эпоксиполимер или феноксиполимер с эквивалентной массой эпоксида от около 500 до около 15000, и/или (в) наполнитель, и/или (г) добавку, регулирующую текучесть. Помимо этого, композиция покрытия, наносимого экструзией, может включать необязательные ингредиенты, которые повышают эстетические качества композиции, упрощают ее использование в промышленности и/или облегчают экструзию композиции, или которые улучшают эксплуатационные качества композиций. Отдельные ингредиенты композиции более подробно описаны ниже.

(а) Сложный полиэфир.

Один из важных признаков настоящего изобретения состоит в том, что композиция покрытия, наносимого экструзией, включает один или несколько термопластичных сложных полиэфиров, суммарное количество которых составляет от около 50% до около 100% от суммарной массы композиции. Предпочтительно, чтобы композиция покрытия, наносимого экструзией, включала от около 55% до около 90% от массы композиции сложного полиэфира. Чтобы добиться максимальных преимуществ по настоящему изобретению композиция покрытия, наносимого экструзией, должна содержать от около 60% до около 85% сложного полиэфира от суммарной массы композиции. В данном тексте термин "сложный полиэфир" обозначает либо один такой полиэфир, либо смесь из двух и более полиэфиров.

Сложные полиэфиры получают из дикарбоновой кислоты, предпочтительно, из ароматической дикарбоновой кислоты, и алифатического диола. Эти ингредиенты взаимодействуют друг с другом до получения сложного полиэфира, имеющего Мw от около 10000 до около 50000, предпочтительно от около 15000 до около 40000, а чтобы получить максимальные преимущества по настоящему изобретению, Мw должно иметь значение от около 20000 до около 35000. С другой стороны, эти полиэфиры имеют среднюю молекулярную массу (Мn) от около 5000 до около 30000. Соответственно, такие полиэфиры считаются высокомолекулярными полиэфирами. Полиэфиры имеют кислотный показатель от около 0 до около 150 мг КОН/г, предпочтительно от около 5 до около 100 мг КОН/г. Эти полиэфиры имеют гидроксильный показатель от 0 до около 150 мг КОН/г, предпочтительно от около 5 до около 100 мг КОН/г.

Пригодные для целей изобретения сложные полиэфиры обладают также такими свойствами, которые позволяют смешивать их с необязательными модифицирующими полимерами и другими компонентами композиции, наносить методом экструзии на металлическую основу, и получать композицию покрытия, нанесенного экструзией, обладающую необходимой адгезией и гибкостью, и такую композицию наносят на металлическую основу перед формованием металлической основы с целью изготовления металлического изделия. Сложный полиэфир должен быть также достаточно инертным, чтобы когда композицию, наносимую экструзией, расплавляют перед или в процессе экструзии, то полиэфир не вступал бы в реакцию сшивания с необязательным модифицирующим полимером, или другими компонентами композиции.

Сложный полиэфир, пригодный для композиции покрытия, наносимого экструзией, по настоящему изобретению позволяет получить композицию покрытия, нанесенного экструзией, которая представляет собой пленку с хорошей прочностью на разрыв, хорошей непроницаемостью, хорошими защитными свойствами, причем эту пленку можно автоклавировать. Полиэфир и композиция покрытия, наносимого экструзией, поэтому имеют температуру размягчения 140oС или выше, о чем свидетельствуют измерения, проведенные как описано в DIN 52011. Предпочтительно, чтобы сложный полиэфир и композиция покрытия, наносимого экструзией, имели температуру размягчения от 120oС до около 200oС. При температуре выше 200oС полиэфир и композиция покрытия, наносимого экструзией, теряют гибкость и последующее формование покрытой металлической основы при изготовлении металлического изделия может привести к разрыву пленки. При температуре ниже 120oС полиэфир и композиция покрытия, наносимого экструзией, являются слишком мягкими для того, чтобы противодействовать пастеризации и температурам, при которых осуществляют переработку продуктов питания при их упаковке в металлические контейнеры.

Аналогичным образом сложный полиэфир имеет Тg от около -30oС до около 120oС, предпочтительно от около 15oС до около 100oС. Чтобы добиться реализации всех преимуществ настоящего изобретения полиэфир должен иметь Тg от около 20oС до около 80oС. При таком диапазоне Тg полиэфир является достаточно эластичным, чтобы осуществлять деформацию композиции покрытия, нанесенного экструзией, без появления трещин, и, в то же время, достаточно твердым, чтобы проявлять прекрасную химическую стойкость и устойчивость к повреждениям. Если Тg полиэфира ниже около -30oС, то композиция покрытия, нанесенного экструзией, будет слишком мягкой, чтобы обеспечить эффективную химическую стойкость и устойчивость к повреждениям. Если Тg полиэфира выше, чем приблизительно 120oС, то композиции покрытия, нанесенного экструзией, будет существенно не хватать гибкости.

Сложные полиэфиры, пригодные для целей изобретения, также должны обладать вязкостью расплава от около 10 до около 100 Па•c (Паскаль секунд), а предпочтительно, от около 20 до около 100 Па•c, при 200oС, или от около 25 до около 200 Па•c, предпочтительно от около 40 до около 175 Па•c при 240oС. Индекс расплава (melt flow index, MFI), измеренный при использовании DIN 53735, у полиэфира, пригодного для целей изобретения, должен составлять от около 20 до около 800, предпочтительно от около 25 до около 600 г/10 мин при 200oС.

Сложный полиэфир обычно получают конденсацией дикарбоновой кислоты с алифатическим диолом. Чтобы получить полиэфир, обладающий оптимальными свойствами для композиции покрытия, наносимого экструзией, и предназначенного для контейнеров для пищевых продуктов или напитков, дикарбоновая кислота, предпочтительно, должна представлять собой ароматическую дикарбоновую кислоту. Чтобы реализовать все преимущества настоящего изобретения, дикарбоновая кислота должна представлять собой терефталевую кислоту, изофталевую кислоту, нафталин-дикарбоновую кислоту и их смеси. Подразумевается также, что для получения полиэфира могут быть использованы также этерифицируемые производные дикарбоновой кислоты, такие, как диметиловый эфир или ангидрид дикарбоновой кислоты.

В частности, примеры дикарбоновых кислот, используемых для получения сложного полиэфира, включают алифатические и ароматические дикарбоновые кислоты, такие, как, в числе прочих, фталевую кислоту, изофталевую кислоту, терефталевую кислоту, адипиновую кислоту, малоновую кислоту, 2,6-нафталин-дикарбоновую кислоту, 1,5-нафталин-дикарбоновую кислоту, гексагидротерефталевую кислоту, циклогександикарбоновую кислоту, себациновую кислоту, азелеиновую кислоту, янтарную кислоту, глутаровую кислоту, и их смеси и этерифицируемые производные этих кислот. Можно использовать также замещенные алифатические и ароматические дикарбоновые кислоты, такие, как галоген- или алкил-замещенные дикарбоновые кислоты. Желательно, чтобы для получения полиэфира использовали, по меньшей мере, 60 моль. % ароматических дикарбоновых кислот.

Примеры диолов, используемых для получения сложного полиэфира, включают в числе прочего, этиленгликоль, диэтиленгликоль, триэтиленгликоль, пропиленгликоль, дипропиленгликоль, гексиленгликоль, бутиленгликоль, неопентилгликоль, триметилпропандиол, циклогексан-диметанол, полиэтилен- или полипропиленгликоль с молекулярной массой около 500 или ниже, и их смеси. Чтобы получить частично разветвленный, а не линейный полиэфир, можно использовать небольшое количество триола или полиола, т.е. от 0 до 3 моль. % от количества диола.

Диол и дикарбоновую кислоту, в правильных пропорциях, взаимодействуют в ходе обычной этерификации до получения полиэфира с такими показателями Мw, распределения молекулярных масс, разветвленности, кристалличности и такими функциональными группами, которые позволят использовать его в композиции покрытия, наносимого экструзией, по настоящему изобретению. Примеры получения таких полиэфиров описаны в патенте на имя Brunig et al., U.S.Patent 4012363, который упоминается здесь для сведения, а также в Канадском патенте 2091875.

Помимо этого, пригодные для целей изобретения полиэфиры выпускаются промышленностью под торговым наименованием DYNAPOL (фирма Huls AG, Берлин, Германия). Примерами конкретных полиэфиров являются DYNAPOL Р1500, DYNAPOL P1510 и DYNAPOL P1550, которые выпускает фирма Huls AG, и которые основаны на терефталевой кислоте и/или изофталевой кислоте. Еще одним полиэфиром, пригодным для целей изобретения, является GRILESTA V 79/20, выпускаемый фирмой EMS. Другие полиэфиры, пригодные для этой цели, включают, в частности, SHELL CARIPAK P76, выпускаемый фирмой Shell Chemical(EBpona), Швейцария; SELAR РТ 6129 и SELAR PT8307, выпускаемые фирмой DuPont Packaging and Industrial Polymers, Вильмингтон, Германия. В предпочитаемых вариантах осуществления изобретения композиция покрытия, наносимого экструзией, по настоящему изобретению содержит смесь полиэфиров, обладающих различными молекулярными массами, с целью оптимизировать эксплуатационные качества пленки и ее внешний вид.

Полиэфир можно получить также конденсацией дикарбоновой кислоты или производных дикарбоновой кислоты, описанных выше, с низкомолекулярным эпоксидным соединением. Низкомолекулярное эпоксидное соединение содержит в среднем от около 1,5 до около 2,5 эпоксидных групп на молекулу и имеет эквивалентную массу эпоксида от около 150 до около 500. Примером низкомолекулярного эпоксидного соединения является EPON 828, выпускаемый фирмой Shell Chemical Co., Houston, TX.

Лучше всего для целей изобретения подходят полиэфиры, которые включают полиэтилен-терефталаты, полибутилен-терефталаты, полиэтилен-нафталаты и полибутилен-нафталаты и их смеси.

(б) Необязательные модифицирующие полимеры

Композиция покрытия, наносимого экструзией, включает также от 0 до около 25% от суммарной массы композиции необязательного модифицирующего полимера. Предпочтительно, композиция, наносимая экструзией, содержит от около 2% до около 20% (от суммарной массы композиции) необязательного модифицирующего полимера. Чтобы реализовать все преимущества настоящего изобретения композиция, наносимая экструзией, должна содержать от около 8% до около 15% (от суммарной массы композиции) необязательного модифицирующего полимера.

Необязательный модифицирующий полимер практически не взаимодействует с полиэфиром в процессе изготовления композиции покрытия, наносимого экструзией, или в процессе экструзии. Соответственно, после нанесения на металлическую основу композиция покрытия, наносимого экструзией, не подвергается отверждению. Тем не менее модифицирующий полимер повышает защитные свойства покрытия, нанесенного экструзией, и адгезию композиции покрытия, нанесенного экструзией на металлическую основу.

Один из модифицирующих полимеров, пригодных для целей изобретения, представляет собой эпоксиполимер или феноксиполимер с эквивалентной массой эпоксида (ЭМЭ) от около 500 до около 15000, предпочтительно от около 1000 до около 10000. Чтобы реализовать все преимущества настоящего изобретения эпоксиполимер или феноксиполимер должен иметь ЭМЭ от около 2000 до около 8000. Когда показатели ЭМЭ находятся в указанном диапазоне, композиция покрытия, нанесенного экструзией, будет достаточно гибкой, что позволит осуществлять деформацию композиции покрытия, нанесенного экструзией, без образования трещин, и, в то же время, достаточно твердой для того, чтобы проявлять прекрасную химическую стойкость и устойчивость к повреждениям.

Желательно, чтобы эпоксиполимер или феноксиполимер представлял собой твердый материал, который можно расплавить и смешать с расплавленным полиэфиром до получения композиции покрытия, наносимого экструзией, по настоящему изобретению. Предпочитаемые эпоксиполимеры и феноксиполимеры содержат в среднем от около 1,5 до около 2.5 эпоксигруппы на молекулу эпоксиполимера, но можно использовать и эпоксидные новолачные смолы, содержащие свыше 2,5 эпоксигрупп на молекулу, т.е. содержащие от около 2,5 эпоксигрупп до около 6 эпоксигрупп.

Эпоксиполимер или феноксиполимер может представлять собой алифатический полимер или ароматический полимер. Предпочитаемые эпоксиполимеры и феноксиполимеры являются ароматическими, вроде эпоксиполимеров и феноксиполимеров на основе диглицидилового эфира бисфенола А или бисфенола F. Эпоксиполимер можно использовать в той форме, в какой его выпускает промышленность, или же его можно получить путем наращивания низкомолекулярного эпокси-соединения при помощи стандартных методов, известных специалистам.

Примеры эпоксиполимеров, включают, в числе прочего, EPON 1004, EPON 1007, EPON 1009, которые выпускает фирмы Shell Chemical Co., Houston, Texas, или ARALDITE® 6099, который выпускает фирма CIBA-GEIGY Corp., Ардсли, штат Нью-Йорк.

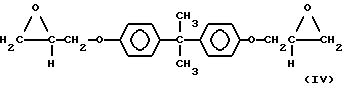

В целом пригодными для целей изобретения являются эпоксиполимеры на основе алифатических, циклоалифатических или ароматических соединений, например, эпоксиполимеры, выраженные формулами I и II:

где каждый из А, независимо, представляет собой двухвалентную гидрокарбильную группу, имеющую от 1 до около 12, предпочтительно, от 1 до около 6, а лучше всего от 1 до около 4 атомов углерода; каждый из R, независимо, представляет собой водород или алкильную группу, имеющую от 1 до около 3 атомов углерода; каждый из Х представляет собой, независимо, водород, гидрокарбил или гидрокарбилоксильную группу, имеющую от 1 до около 12, предпочтительно, от 1 до около 6, а лучше всего от 1 до около 4 атомов углерода, или атом галогена, предпочтительно хлора или брома; n равно 0 или 1, а n' имеет среднее значение от около 2 до около 30, а предпочтительно, от 10 до около 30.

В частности, предпочитаемыми эпоксиполимерами и феноксиполимерами являются (диглицидиловый эфир/бисфенол А) полимеры, т.е. полиэфир-диэпоксиды, полученные путем полимерной аддукции бисфенола-А (III):

и диглицидилового эфира бисфенола-А (IV).

В данном случае эпоксиполимер представляет собой смесь, включающую виды полимеров, соответствующие различным значениям п' в нижеследующей общей формуле V:

где n' представляет собой число от около 2 до около 30.

Кроме бисфенола-А пригодные для целей изобретения эпоксиполимеры и феноксиполимеры можно получить путем наращивания диглицидилового эфира бисфенола, указанного ниже, к примеру, бисфенола, указанного ниже:

В настоящее время правительственные инстанции выпускают правила, регулирующие количество свободных эпоксигрупп в покрытиях, наносимых на крышки и контейнеры для продуктов питания и напитков. Поэтому для некоторых видов применения эпоксиполимер в качестве модификатора не подходит. В этих случаях можно применять в качестве необязательного модификатора акриловый полимер или полиолефин. Может быть использована также смесь эпоксиполимера, акрилового полимера и полиолефина. Акриловый полимер имеет значение Мw от около 15000 до около 100000, предпочтительно от около 20000 до около 80000. Полиолефин имеет значение Мw от около 15000 до около 1000000, предпочтительно от около 25000 до около 750000.

Акриловые полимеры включают, в числе прочего, гомополимер и сополимеры акриловой кислоты, метакриловой кислоты, сложных эфиров акриловой кислоты, сложных эфиров метакриловой кислоты, акриламидов и метакриламидов. Полиолефины включают, в числе прочего, гомополимеры и сополимеры этилена, пропилена, этилен-пропиленовых смесей, 1-бутена, и 1-пентена. Полиолефины могут содержать также олефины с функциональными группами, такими как гидроксильные или карбоксильные группы.

(в) Необязательный неорганический наполнитель

Чтобы реализовать все преимущества настоящего изобретения, композиция покрытия, наносимого экструзией, должна включать от 0 до около 50%, предпочтительно от 0 до около 20% от суммарной массы композиции неорганического наполнителя. Неорганический наполнитель включают с целью улучшить физические свойства композиции покрытия, нанесенного экструзией.

Примеры неорганических наполнителей в композициях покрытий по настоящему изобретению включают, в числе прочего, глину, слюду, силикат алюминия, белую сажу, окись магния, окись цинка, окись бария, сульфат кальция, окись кальция, окись алюминия, алюминиевокислый магний, алюминиевокислый цинк, титаниевокислый магний, титаниевокислое железо, титаниевокислый кальций, и их смеси. Неорганический наполнитель в основном инертен и включается в композицию покрытия, наносимого экструзией, в виде порошка, обычно с размером частиц от около 10 до около 200 микрон в диаметре, в особенности, от около 50 микрон до около 125 микрон в диаметре.

(г) Необязательная добавка, регулирующая текучесть

Композиция покрытия, наносимого экструзией, по настоящему изобретению может содержать также добавку, регулирующую текучесть, которая помогает обеспечить однородность пленки из композиции покрытия, нанесенного экструзией, на металлической основе. Добавка, регулирующая текучесть, может присутствовать в количестве от 0 до около 6%, предпочтительно от 0 до около 5% от суммарной массы композиции.

В числе примеров добавок, регулирующих текучесть, можно назвать полиакрилат, выпускаемый фирмой Henkel Corporation под названием PERENOL F 30 Р. Еще одна добавка, регилирующая текучесть и пригодная для целей настоящего изобретения, представляет собой ACRYLON МЕР. В качестве таких добавок, регулирующих текучесть, могут применяться и самые различные другие соединения, помимо акриловых полимеров; такие добавки хорошо известны специалистам.

(д) Другие необязательные ингредиенты

Композиция покрытия, наносимого экструзией, по настоящему изобретению может содержать также другие необязательные ингредиенты, которые не оказывают вредного действия на композицию покрытия, наносимого экструзией, и на полученную из нее композицию покрытия, нанесенного экструзией. Такие необязательные ингредиенты являются известными и их включают в композицию покрытия, наносимого экструзией, с целью улучшить ее эстетические качества, упростить процесс производства и нанесения композиции покрытия, наносимого экструзией, и еще больше улучшить функциональные свойства композиции покрытия, наносимого экструзией, или полученной из нее композиции покрытия, нанесенного экструзией.

Такие необязательные ингредиенты включают, например, красители, пигменты, антикоррозионные добавки, антиокислители, добавки, улучшающие сцепление, добавки, повышающие светостойкость, и их смеси. Каждый такой дополнительный ингредиент включают в количестве, достаточном для поставленной цели, но не в таком количестве, что он начинает оказывать вредное действие на композицию покрытия, наносимого экструзией, или на полученную из нее композицию покрытия, нанесенного экструзией.

Например, пигмент в количестве от 0 до около 50% от массы композиции является обычным необязательным ингредиентом. Типичным пигментом является диоксид титана, сульфат бария, сажа газовая, или оксид железа. Кроме того, в композицию покрытия, наносимого экструзией, можно включить органический краситель или пигмент.

Помимо этого в композицию покрытия, наносимого экструзией, можно добавить дополнительный полимер, т. е. второй модифицирующий полимер, с целью улучшить свойства композиции покрытия, нанесенного экструзией. Второй модифицирующий полимер, предпочтительно, должен сочетаться с другими компонентами композиции и не должен оказывать вредного действия на композицию покрытия, нанесенного экструзией. Чтобы получить металлическую основу с покрытием, которое является не блестящим, второй модифицирующий полимер может быть практически несовместимым с полиэфиром и необязательным модифицирующим полимером. Второй модифицирующий полимер может представлять собой термопласт или термореактивный материал, и может присутствовать в композиции покрытия, наносимого экструзией, в количестве от 0 до около 50%, предпочтительно от 0 до около 20% от суммарной массы композиции.

Примеры необязательных вторых модифицирующих полимеров, которые могут быть включены в композицию покрытия, наносимого экструзией, включают карбоксилированный полиэфир, карбоксилированный полиолефин, полиамид, фторполимеры, поликарбонат, стирол, акрилонитрил-бутадиент-стирол, хлорзамещенный полиэфир, полиуретан, и аналогичные полимеры. Полиамиды включают, например, найлон 66, найлон 6, найлон 610, и найлон 11. Подходящими полиолефинами являются поливинилхлориды, включая гомополимеры и сополимеры, например, с этиленом или винилацетатом. Фторполимеры включают тетрафторполиэтилен, трифтор-монохлорзамещенный полиэтилен, гексафторэтилен-полипропилен, поливинилфторид и поливинилиденфторид. Однако даже если в покрытие, наносимое экструзией, добавить необязательный второй модифицирующий полимер, композиция покрытия, наносимого экструзией, не может содержать агент сшивания и не должна подвергаться отверждению после нанесения на металлическую основу методом экструзии.

Композиция покрытия, наносимого экструзией, по настоящему изобретению может быть получена способами, которые хорошо известны специалистам; например, по отдельности нагревают полиэфир и необязательный модифицирующий полимер до достаточно высокой температуры, чтобы каждый ингредиент расплавился, затем смешивают полиэфир и необязательный модифицирующий полимер, например, в одночервячном или двухчервячном экструдере, до получения однородной композиции покрытия, наносимого экструзией. Дополнительные ингредиенты можно добавить в композицию покрытия, наносимого экструзией, либо путем введения их в один из расплавленных ингредиентов до их смешивания, либо путем введения в расплавленную композицию покрытия, наносимого экструзией, уже после смешивания ингредиентов. Если в композиции присутствует необязательный второй модифицирующий полимер, то этот второй модифицирующий полимер расплавляют и добавляют в расплавленную композиции покрытия, наносимого экструзией, на любом этапе технологического процесса. В альтернативном варианте все ингредиенты композиции можно смешать в твердом состоянии, а затем расплавить полученную смесь и произвести ее экструзию с целью обеспечить однородность композиции.

После получения однородной расплавленной композиции композицию покрытия, наносимого экструзией, оставляют остывать и твердеть. Затем из полученной композиции покрытия, наносимого экструзией, изготавливают шарики с диаметром частиц от около 1 до около 10 мм. Шарики хранят в сухом виде до использования в процессе экструзии. Желательно подвергнуть шарики нагреванию перед экструзией, чтобы исключить присутствие воды, абсорбированной композицией покрытия, наносимого экструзией, в процессе ее хранения.

Чтобы продемонстрировать применимость композиции наносимого экструзией покрытия на водной основе по настоящему изобретению, были подготовлены приведенные ниже примеры, после чего композиции нанесли методом экструзии на металлическую основу до получения металлической основы, несущей покрытие. Металлическую основу, несущую покрытие, затем подвергли испытаниям на использование в контейнерах для пищевых продуктов или напитков. Нанесенные экструзией покрытия испытывали на способность предотвращать коррозию металлической основы, на силу сцепления с металлической основой, на химическую стойкость, на гибкость, на царапание и на устойчивость к повреждениям. Примеры с 1 до 9 иллюстрируют некоторые важные признаки и варианты осуществления настоящего изобретения в части композиции покрытия, наносимого экструзией, а также способы экструзии композиции покрытия по настоящему изобретению.

ПРИМЕР 1

Ингредиент - Количество (мас.%)

Полиэфир1 - 81,37

Эпоксиполимер2 - 8,13

Сульфат бария - 10,00

Добавка, регулирующая текучесть3 - 0,50

1DYNAPOL P1500, выпускаемый фирмой Hüls AG имеющий точку размягчения 170-176oС, Тg около 23oС и вязкость расплава около 70-80 Па•с при 240oС;

2 ARALDITE® 6099, выпускаемый фирмой ClBA-GEIGY и имеющий показатель ЭМЭ от около 2500 до около 4000;

3PERENOL F30P, выпускаемый фирмой Henkel Corporation.

Композицию покрытия, наносимого экструзией, по Примеру 1 получали следующим образом: расплавляли полиэфир и при перемешивании добавляли в расплавленный полиэфир сульфат бария и добавку, регулирующую текучесть. Полученную смесь нагревали, чтобы поддерживать полиэфир в расплавленном состоянии. Затем с расплавленным полиэфиром смешали предварительно расплавленный эпоксиполимер путем пассивирования эпоксиполимера и полиэфира через экструдер с двумя лопастями. Полученную композицию по Примеру 1 оставили остывать до комнатной температуры и до ее затвердения. После этого из твердой композиции изготовили шарики, большинство из которых имели размеры частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 1 имела индекс расплава (ИР), равный 62,2 г/10 мин при 200oС, и пик плавления 172,2oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

При нанесении на предварительно нагретую металлическую подложку композицию покрытия медленно и тщательно расплавляют, например, в течение 3-4 мин от 100oС до 120oC, а затем медленно, примерно в то же время, повышают температуру до около 180oС.

ПРИМЕР 2

Ингредиент - Количество (мас.%)

Полиэфир1 - 90,55

Эпоксиполимер2 - 8,90

Добавка, регулирующая текучесть3 - 0,55

Композиция по Примеру 2 была получена практически так же, как композиция по Примеру 1, за исключением того, что она не содержала сульфата бария. Из твердой композиции по Примеру 2 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 2 имела индекс расплава (ИР), равный 66,2 г/10 мин при 200oС, и пик плавления 170,7oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 3

Ингредиент - Количество (мас.%)

Полиэфир1 - 36,0

Полиэфир 4 - 36,0

Эпоксиполимер2 - 7,5

Сульфат бария - 5,0

Добавка, регулирующая текучесть3 - 0,5

Двуокись титана - 8,0

Силикат алюминия - 4,0

Слюда - 3,0

4DYNAPOL 1510, выпускаемый фирмой Hüls AG имеющий точку размягчения 147-154oС, Тg около 23oС и вязкость расплава в около 35-40 Па•c при 240oС, и индекс расплава около 120 г/10 мин при 200oС.

Композиция по Примеру 3 была получена практически так же, как композиция по Примеру 1, за исключением того, что в композицию были включены дополнительно наполнители и пигменты. Из твердой композиции по Примеру 3 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 3 имела индекс расплава (ИР), равный 86,9 г/10 мин при 200oС, и пик плавления 171,9oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 4

Ингредиент - Количество (мас.%)

Полиэфир5 - 90,411

Эпоксиполимер2 - 9,033

Добавка, регулирующая текучесть3 - 0,556

5DYNAPOL 1550, выпускаемый фирмой Hüls AG.

Композиция по Примеру 4 была получена практически так же, как композиция по Примеру 2. Из твердой композиции по Примеру 4 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм.

ПРИМЕР 5

Ингредиент - Количество (мас.%)

Полиэфир4 - 23,370

Полиэфир6 - 46,780

Эпоксиполимер2 - 16,304

Сульфат бария - 5,435

Добавка, регулирующая текучесть3 - 0,543

Силикат алюминия - 4,348

Слюда - 3,261

6GRILESTA V 79/20, выпускаемый фирмой EMS, имеющий плотность 1,29 г/см3, температуру плавления около 15oС, Тg около 25oС и вязкость расплава около 200 Па•с при 200oС.

Композиция по Примеру 5 была получена так же, как композиция по Примеру 3. Из твердой композиции по Примеру 5 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 3 имела индекс расплава (ИР), равный 80,3 г/10 мин при 200oС, и пик плавления 158,2oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 6

Ингредиент - Количество (мас.%)

Полиэфир4 - 24,713

Полиэфир5 - 49,425

Эпоксиполимер2 - 17,241

Добавка, регулирующая текучесть3 - 0,576

Силикат алюминия - 4,598

Слюда - 3,448

Композиция по Примеру 6 была получена так же, как композиция по Примеру 3. Из твердой композиции по Примеру 6 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 6 имела индекс расплава (ИР), равный 92,2 г/10 мин при 200oС, и пик плавления 159,9oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 7

Ингредиент - Количество (мас.%)

Полиэфир4 - 21,5

Полиэфир5 - 43,0

Эпоксиполимер2 - 15,0

Сульфат бария - 5,0

Добавка, регулирующая текучесть3 - 0,5

Двуокись титана - 8,0

Силикат алюминия - 4,0

Слюда - 3,0

Композиция по Примеру 7 была получена так же, как композиция по Примеру 3. Из твердой композиции по Примеру 7 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 7 имела индекс расплава (ИР), равный 96,8 г/10 мин при 200oС, и пик плавления 157,3oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 8

Ингредиент - Количество (мас.%)

Полиэфир4 - 0,435

Полиэфир5 - 56,087

Эпоксиполимер2 - 13,043

Добавка, регулирующая текучесть3 - 1,739

Двуокись титана - 13,043

Силикат алюминия - 13,043

Слюда - 2,609

Композиция по Примеру 8 была получена так же, как композиция по Примеру 3. Из твердой композиции по Примеру 8 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 8 имела индекс расплава (ИР), равный 66,5 г/10 мин при 200oС, и пик плавления 157,8oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

ПРИМЕР 9

Ингредиент - Количество (мас.%)

Полиэфир4 - 21,5

Полиэфир5 - 43,0

Эпоксиполимер2 - 15,0

Добавка, регулирующая текучесть3 - 0,5

Двуокись титана - 15,0

Силикат алюминия - 3,0

Слюда - 2,0

Композиция по Примеру 9 была получена так же, как композиция по Примеру 3. Из твердой композиции по Примеру 9 изготавливали шарики, большинство из которых имели диаметр частиц от около 1 до около 10 мм. Композиция покрытия, наносимого экструзией, по Примеру 9 имела индекс расплава (ИР), равный 86,3 г/10 мин при 200oС, и пик плавления 159,3oС (определен методом дифференциальной сканирующей калориметрии, ДСК).

Композиции покрытия, наносимого экструзией, по настоящему изобретению наносили на металлическую основу с целью получить металлическую основу с приклеенным защитным слоем композиции, нанесенной методом экструзии. Обычно композиции наносят на лист или рулон металлической основы, которые движутся относительно экструдера, с помощью которого композицию наносят на металлическую основу. Экструдер включает в себя червяк для перемещения расплавленной композиции и головку для нанесения слоя композиции определенной толщины на металлическую основу. Экструдер наносит на металлическую основу композицию покрытия, наносимого экструзией, слоем толщиной от около 1 до около 40, предпочтительно от около 2 до около 30 микрон. Чтобы реализовать все преимущества изобретения композиция покрытия, нанесенного экструзией, должна быть нанесена слоем толщиной от около 1 до около 10 микрон.

Затем провели испытания металлической основы, имеющей покрытие, определяя, можно ли ее использовать в качестве внутренней поверхности контейнера для продуктов питания или напитков. Как будет показано ниже, композиция покрытия, нанесенного экструзией, полученная в результате нанесения методом экструзии по настоящему изобретению, пригодна для внутренней поверхности металлического контейнера для продуктов питания и напитков. Композиция покрытия, наносимого экструзией, по настоящему изобретению позволяла получить превосходные покрытия при отсутствии этапа отверждения.

В частности, композицию покрытия, наносимого экструзией, по настоящему изобретению можно наносить практически на любую металлическую основу. Примеры металлических основ включают, в числе прочего, алюминий, нелуженую сталь, луженую сталь, оцинкованную сталь, сталь, имеющую покрытие из сплавов цинка, освинцованную сталь, сталь, имеющую покрытие из сплавов свинца, сталь, покрытую алюминием, сталь, имеющую покрытие из сплавов алюминия, а также нержавеющую сталь.

При нанесении покрытия методом экструзии сначала композицию медленно и тщательно расплавляют путем нагревания до температуры от около 100oС до около 120oС, а затем температуру медленно повышают до около 180-240oС, чтобы композиция покрытия, наносимого экструзией, расплавилась полностью. Верхний температурный предел не является обязательным, но температура должна быть достаточно высокой, чтобы композиция расплавилась. Композицию нельзя нагревать до температуры, намного превышающей температуру плавления (т.е. больше, чем на около 100oС превышающей температуру плавления), чтобы избежать нежелательных взаимодействий между полиэфиром и необязательным модифицирующим полимером, или разложения полиэфира.

Важным признаком композиции покрытия, наносимого экструзией, по настоящему изобретению является то, что композиция стабильна при температуре плавления. На чертеже показано, что вязкость композиции покрытия, наносимого экструзией, по настоящему изобретению повышается менее чем на 100 Па•c, когда композицию нагревают до температуры плавления или выше в течение более двадцати минут. Небольшое увеличение вязкости показывает, что полиэфир и эпоксиполимер не взаимодействуют друг с другом, т.е. не происходит отверждение, когда при температуре плавления образуется сшитый полимер, и что не происходит разложение полиэфира. Если бы сшивание происходило, то вязкость повысилась бы очень сильно, и покрытие было бы трудно или невозможно нанести методом экструзии на металлическую основу. Снижение вязкости указывает на разложение полиэфира при температуре плавления.

Помимо этого металл нагревают перед экструзией до температуры от около 120oС до около 250oС. Предварительный нагрев металлической основы очень важен для достижения достаточной текучести композиции покрытия, наносимого экструзией, на металлической основе, и для достижения прилипания композиции к металлической основе.

В композиции покрытия, наносимого экструзией, не происходит отверждение или сшивание в заметной степени в процессе или после экструзии на нагретую основу. Поэтому опускают этап отверждения экструдированной композиции при повышенной температуре. Однако чтобы оптимизировать свойства экструдированной композиции, металлическую основу с покрытием после охлаждения желательно подвергнуть после-экструзионному нагреву, который проводят при температурах от около 250oС до около 550oС в течение от около 5 до около 30 секунд, и, предпочтительно, при температурах от около 300oС до около 500oС в течение от около 10 до около 20 секунд.

Полученные композиции покрытия, нанесенного экструзией, имеют гладкую глянцевую поверхность и свободны от дефектов. Нанесенные экструзией покрытия имели хорошее сцепление и обладали защитными и антикоррозийными свойствами.

В частности, композиции покрытия, наносимого экструзией, по настоящему изобретению создают хорошо защищающий самосмазывающийся слой после нанесения этих композиций на металлическую основу. Эти композиции можно наносить на металлические рулоны или листы, двигающиеся с высокой скоростью, обеспечивая слой экструдированной композиции толщиной от около 1 до около 40 микрон, предпочтительно от около 2 до около 30 микрон. Для многих видов применения экструдированная композиция может иметь толщину от около 1 до около 10 микрон. Обычно экструдер имеет отношение длины к диаметру от около 10:1 до около 30:1, предпочтительно, от около 15:1 до около 25:1. Экструдер может быть одношнековым или двушнековым, причем шнеки могут вращаться в одном направлении или в противоположных. Нанесенная методом экструзии композиция превосходит жидкие или порошковые композиции покрытий и позволяет сократить расходы, связанные с нанесением тонких защитных покрытий на металлическую основу.

В целом композиция покрытия, наносимого экструзией, по настоящему изобретению обладает тем преимуществом, что устраняется необходимость в предварительной химической обработке металлической основы; позволяет использовать небольшую индукционную печь для предварительного нагрева металлической основы и для последующего нагрева, вместо большой конвекционной печи, которая необходима для высушивания жидкой композиции; она позволяет применять твердую композицию, не содержащую органических растворителей, вместо жидкости, содержащей органические растворители; устраняется необходимость в использовании смазочных систем; отпадает необходимость в сжигателях растворителей.

Композиции покрытия, наносимого экструзией, подвергали различным испытаниям. В одном испытании композиции покрытия, наносимого экструзией, подвергали испытанию в порционном смесителе. В порционном смесителе используется пара лопастей типа валков для смешивания композиции в камере объемом 50 см3. В порционном смесителе измеряют вращающий момент в зависимости от времени и рабочей температуры. Кривая "вращающий момент в зависимости от времени" является мерилом обрабатываемости композиции, а изменение вращающего момента можно интерпретировать как интенсивность, например, степень разложения или степень сшивания полимера.

В данном испытании смеситель предварительно нагревали до экспериментальной температуры. Оборудование выставляли на нуль вращающего момента при экспериментальной скорости вращения и температуре. Помещали образец испытуемой композиции (70% от объема смесителя) и определяли вращающий момент (в метр граммах) в зависимости от времени и температуры. Конкретно, композиции по Примерам 1 и 3 сопоставляли с контролем - выпускаемым промышленностью полиэтиленом низкой плотности (CHEVRON 1017). В испытании в порционном смесителе композиции по Примерам 1 и 3, как и контроль, были стабильными при 200oС в течение, по меньшей мере, 10 минут. Композиции по Примерам 1 и 3 были менее вязкими (т.е. обладали более низким вращающим моментом), чем контроль.

Композицию по Примеру 3 также наносили экструзией на алюминиевую основу. Результаты испытания показали, что была получена пленка с хорошими свойствами. В частности, пленка была гибкой, обладала хорошей адгезией к основе, что показали испытания на пастеризацию в воде, кипящем DOWFAX и на перегиб, и имела низкое качество эмали.

При нанесении на предварительно нагретую металлическую подложку композицию покрытия медленно и тщательно расплавляют, например, в течение 2-2,5 мин от 101oС до 121oС и затем медленно повышают температуру до около 200oС.

Композиция по Примеру 3 также была экструдирована на другие металлические основы, и эти основы подвергали испытанию в автоклаве с целью определить, может ли композиция покрытия, нанесенного экструзией, выдержать высокие температуры в процессе переработки продуктов питания. В частности, металлические основы, имеющие покрытия, подвергали воздействию корма для собак, корма для кошек и продуктов, содержащих томат, в течение 90 минут при температуре 250oF и 15 psi (121,1oС и 103, 4214 кПа). Композиция по Примеру 3, которую наносили методом экструзии на нелуженую сталь или алюминий, выдержала испытание на автоклавирование и ее можно использовать для упаковки продуктов питания. Было обнаружено, что этап последующего нагревания (т.е. после экструзии) позволял получить основу с покрытием, имевшим лучшую адгезию, улучшенные антикоррозийные свойства и меньше подверженную вспучиванию, чем основы с покрытиями, которые не подвергали последующему нагреву. Кроме того, совместное нанесение экструзией композиции по Примеру 3 и слоя полимера для повышения адгезии с металлом (т.е. DuPont BYNEL) создавало основу с покрытием, имевшим хорошее сцепление между покрытиями.

В еще одном тесте композицию по Примеру 3 наносили на листы нелуженой стали (толщиной 0,19 мм). Шесть листов имели нанесенное экструзией покрытие толщиной 25 микрон (Листы А), а шесть листов имели покрытие толщиной 20 микрон (Листы Б). Листы А и Б подвергали последующему нагреву до 500oF (260oC) в течение около 12 секунд.

Провели испытания листов А и Б и обнаружили, что пленочное покрытие обладало прекрасной гибкостью и адгезией, и низкой пористостью пленки. Листы, имеющие покрытие, можно было автоклавировать в деионизированной воде при 121oС в течение одного часа. Соответственно, композиция по Примеру 3 пригодна для нанесения ее на наружную поверхность металлических банок для пищевых продуктов. Было также обнаружено, что листы пригодны для наружных и внутренних стенок металлических банок с кислыми продуктами, такими, как яблочный уксус (т.е. прошли 30 минутный тест в автоклаве при 100oС). Листы А и Б дали недостаточную автоклавируемость при 121oС в течение 1 часа в присутствии полифосфата. В Таблице 1 суммированы результаты испытания.

В целом листы А и Б проявили лучшие свойства, по сравнению с металлической основой, на которую покрытие было нанесено из жидкой композиции.

В другом испытании композицию по Примеру 3 наносили на алюминиевую основу и на основу из нелуженой стали, с линейной скоростью 400 футов в минуту (121,92 м). Температура основы при 3,5 футов в минуту (1,0668 м) составляла 190oС, а расчетная температура основы при 400 футов (121,92 м) в минуту составляла 170oС. Толщина покрытия, наносимого экструзией на алюминий (лист В), составляла от 5 до 8 микрон. Толщина покрытия, нанесенного на нелуженую сталь (лист Г) составляла от 7 до 11 микрон. Листы В и Г подвергали последующему нагреву для улучшения адгезии. Листы после такого последующего нагрева не закаливали.

Листы В и Г подвергали формованию до получения металлических контейнеров и концов устройств. Примерно две трети концов устройств подвергали повторному нагреву. Половину повторно нагретых концов охлаждали медленно, а половину подвергли резкому охлаждению.

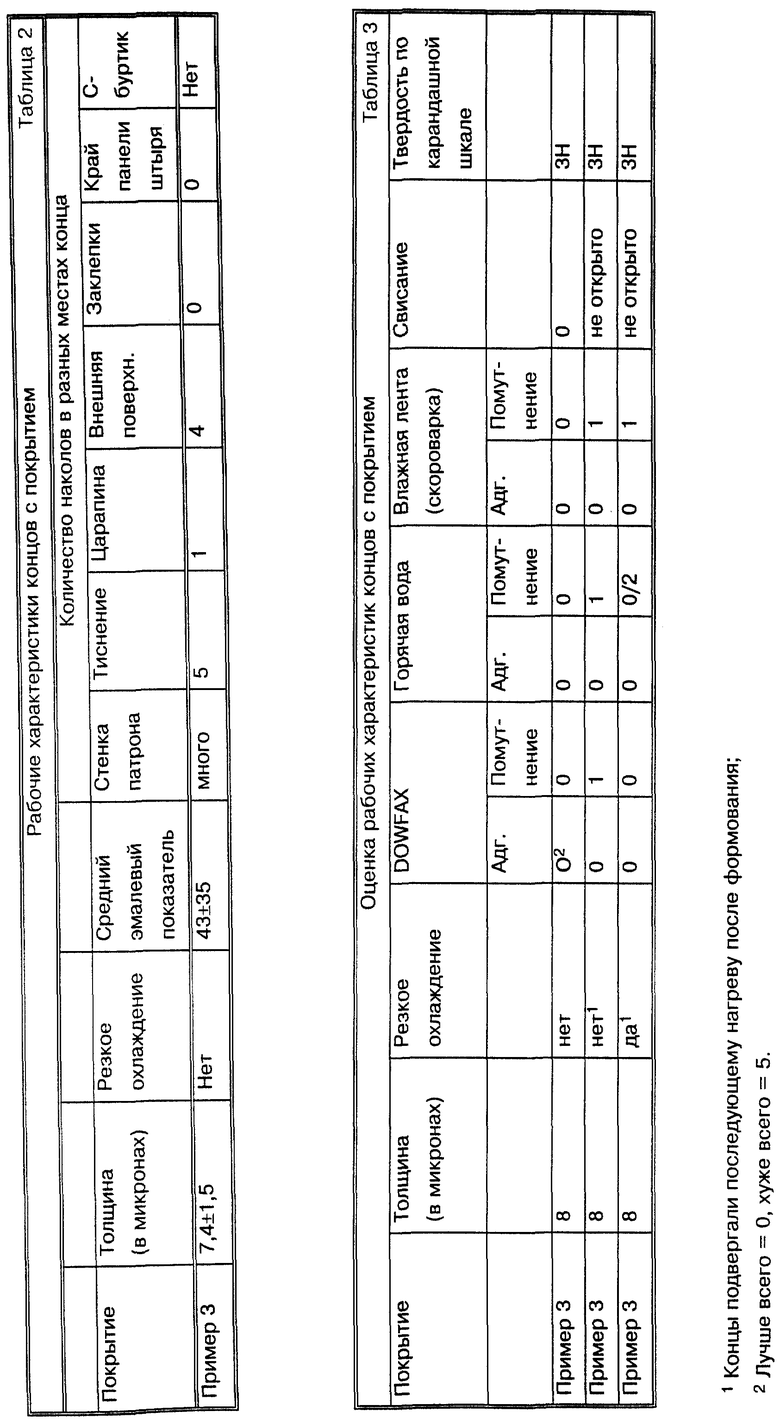

Целостность композиции, нанесенной методом экструзии на плоские и формованные концы банок, оценивали по испытаниям на качество эмали и испытаниям на сплошность с применением хлорида меди на пяти формованных концах банок. Результаты сведены в Таблицу 2.

Выполнили также испытания на адгезию. Результаты испытаний на адгезию сведены в Таблицу 3. Экструдированная композиция по Примеру 3 показала прекрасную адгезию и была достаточно твердой для того, чтобы противостоять воздействию продуктов питания и напитков, хранящихся в металлическом контейнере.

Те концы, покрытые композицией по Примеру 3, которые не подвергали повторному нагреву, обладали наилучшими эксплуатационными свойствами. Теоретически было обосновано, что повторный нагрев формованных концов может вести к деградации покрытия и к снижению его эксплуатационных свойств. Формованные концы, несущие покрытие по Примеру 3, обладали устойчивостью против помутнения и успешно прошли испытание на влажную ленту.

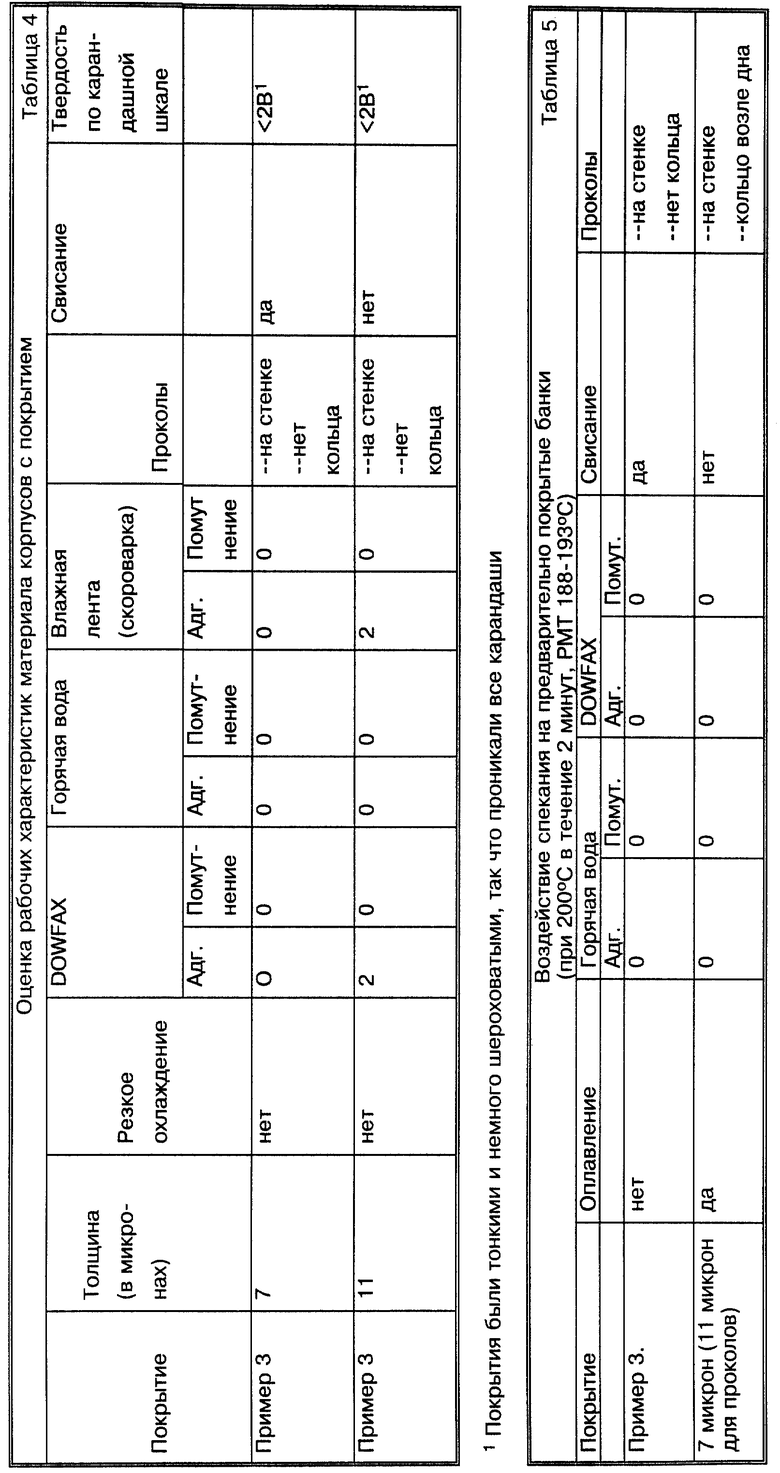

В Таблицах 4 и 5 сведены результаты испытаний, проведенных на банках, изготовленных из алюминиевого листа, покрытого композицией покрытия, наносимого экструзией, по Примеру 3. Несколько банок получили при помощи различных сочетаний толщины пленки и механизмов охлаждения (т.е. резкое охлаждение или постепенное). Отдельные банки испытывали на адгезию, на сплошность и устойчивость к нагреванию.

Банки, покрытые композицией по Примеру 3, обладали очень хорошими эксплуатационными характеристиками, особенно по сравнению с другими твердыми композициями. Было также обнаружено, что повторный нагрев банок значительно улучшает характеристики композиции, нанесенной методом экструзии, по Примеру 3.

Композиции покрытия, наносимого экструзией, по настоящему изобретению, т. е. композиции по Примерам 3 и 7, наносили на алюминиевую основу, полученное покрытие сопоставляли с пленкой по Примеру 3, нанесенной на алюминиевую основу с применением метода порошковых покрытий, а также с выпускаемой промышленностью и основанной на растворителе и полиэфире термореактивной композицией, наносимой на алюминиевую основу в виде жидкости. Результаты испытания приведены в Таблице 6.

Сравнительные данные из Таблицы 6 показывают, что покрытие, нанесенное экструзией, превосходит порошковое покрытие, имеющее ту же композицию, и что покрытие, нанесенное экструзией, может быть намного тоньше, т.е. приблизительно в 2-3 раза тоньше, чем порошковое покрытие. Таким образом, покрытие нанесенное экструзией, обеспечивает лучшие защитные свойства при меньшей толщине покрытия, что намного повышает экономичность процесса нанесения покрытия. Экструдированная термореактивная композиция по Примеру 3 также превосходила по своим качествам жидкую термореактивную композицию.

Композиции покрытия, наносимого экструзией, по настоящему изобретению проявляли эксплуатационные качества, по меньшей мере, равные выпускаемым промышленностью композициям, используемым для аналогичных целей. Данные, приведенные выше, показывают, что композиция покрытия, наносимого экструзией, по настоящему изобретению позволяет получить композицию покрытия, нанесенного экструзией, применимую для покрытия внутренних и наружных поверхностей контейнеров для продуктов питания или напитков.

В частности композиция покрытия для металлического контейнера должна обладать прекрасной адгезией и гибкостью, поскольку при изготовлении металлических контейнеров сначала наносят покрытие на плоские листы металлической основы, затем формуют несущие покрытие листы до приобретения ими нужной формы. Покрытие, обладающее плохой адгезией, может отделиться от металлической основы в ходе формования. Недостаточная адгезия, поэтому, может оказать отрицательное воздействие на способность отвержденной композиции покрытия предотвращать коррозию металлической основы. Композиция покрытия, наносимого экструзией, по настоящему изобретению обладает прекрасной адгезией к металлической основе, и поэтому покрытие можно нанести на металлическую основу методом экструзии, а затем металлическую основу можно подвергнуть формованию и при этом не нарушить целостность пленки покрытия.

Композиции покрытий, нанесенных экструзией, обладают прекрасной гибкостью. Гибкость является очень важным свойством полимерного покрытия, поскольку покрытие на металлическую основу наносят перед штамповкой или другим способом формования металлической основы до получения требуемого металлического изделия, такого, как металлический контейнер. Имеющая покрытие металлическая основа претерпевает сильные деформации в процессе формования, и если покрытию недостает гибкости, то на нем могут образовываться трещины или разрывы. Такие трещины приводят к коррозии металлической основы, поскольку водное содержимое контейнера получает доступ к металлической основе. Металлические основы, покрытые композицией покрытия, наносимого экструзией, по настоящему изобретению, подвергались деформации до получения металлических банок. Никаких трещин или нарушений целостности покрытия не было отмечено. Кроме того, как описано выше, нанесенное экструзией покрытие из композиции по настоящему изобретению достаточно плотно приклеивалось к металлической основе и оставалось приклеенным достаточно прочно в процессе изготовления металлического изделия, что еще больше улучшало антикоррозийные свойства.

Испытания, результаты которых сведены в Таблицы 1-6, показали, что композиция покрытия, нанесенного экструзией, по настоящему изобретению сохраняет сцепление с металлической основой, покрытие является гибким, достаточно твердым и, поэтому, обладает устойчивостью к царапинам и повреждениям, не мутнеет и устойчиво химическим воздействиям. Такое сочетание свойств является необходимым или, по меньшей мере, очень желательным для покрытия, наносимого на внутреннюю поверхность контейнеров для продуктов питания и напитков.

Вышеописанные свойства позволили применять композицию покрытия, наносимого экструзией, по настоящему изобретению для нанесения на внутренние и наружные поверхности различных металлических изделий, таких, как, например, внутренняя поверхность металлических контейнеров для продуктов питания и напитков. Композиция покрытия, наносимого экструзией, по настоящему изобретению особенно хорошо подходит для создания покрытий металлических контейнеров для продуктов питания и напитков, вкус которых чувствителен к примесям, таких, как пиво, потому что композиция покрытия, нанесенного экструзией, практически не содержит компонентов, которые оказывают вредное действие на вкус продуктов питания или напитков.

Вышеуказанные испытания, которым подвергалась металлическая основа, имеющее покрытие из композиции покрытия, наносимого экструзией, по настоящему изобретению, хорошо известны специалистам и коротко сводятся к следующему:

Тест DOWFAX

Имеющие покрытие образцы погружали в кипящий 1,67% водный раствор поверхностно-активного вещества DOWFAX 2A1 на 15 минут, промывали в горячей воде и высушивали. Затем образцы штриховали, наклеивали и отрывали липкую ленту и распределяли по силе адгезии в соответствии со следующей системой:

0 - прекрасно

1 - небольшое отслоение от краев квадратов

2 - слабое отслоение (1-2%)

3 - умеренное отслоение (2-50%)

4 - сильное отслоение (>50%)

5 - очень сильное отслоение, при штриховке покрытие полностью снимается.

Образцы также распределили в зависимости от помутнения:

0 - прекрасно

1 - слабое помутнение поверхности

2 - слабое помутнение всего покрытия

3 - умеренное помутнение

4 - очень сильное помутнение и тусклость, возможно обесцвечивание.

Тест на устойчивость к помутнению показывает, что нанесенное экструзией покрытие может отражать воздействие горячего раствора моющих средств. Адгезию испытывали при помощи теста с применением поперечной штриховки, в ходе которого лезвием бритвы наносили перпендикулярные пересекающиеся штрихи в отвержденном покрытии. Клейкую ленту накладывали на штриховку, затем эту клейкую ленту быстрым движением снимали под углом 90o. После этого определяют количество покрытия, оставшееся на металлической основе.

Испытание с применением влажной ленты.

Образцы, имеющие покрытие, погружали в воду в скороварку на один час при давлении 15 фунтов на кв.дюйм (103,4214 кПа). Образцы распределили в соответствии с той же системой, что в тесте DOWFAX.

Испытание с использованием горячей воды.

Образцы, имеющие покрытие, погружали в воду на 30 минут при 65oС. Образцы распределили в соответствии с той же системой, что в тесте DOWFAX.

Испытание на сплошность.

Для испытания плоских листов круг из пластицина (обычно около 50 см2) твердо закрепляли на образце, имеющем покрытие. Площадь внутри круга заполняли 2% (масса/объем) хлоридом меди и оставляли на несколько часов. Затем на образцах изучали появление красноватого осадка, который указывал на присутствие проколов. Готовые концы банок переворачивали и раствор хлорида меди помещали в полость, образованную зенковкой.

Испытание на свисание краев

Образцы для испытания (обычно около 50 см2) помещали в воду при 65oС на 15 минут. На одном краю под углом 45o сделали две прорези на расстоянии 3 см друг от друга, чтобы они указывали друг на друга, и металл за пределами прорезей поместили в зажим. Свободный металл между двумя прорезями захватывали по сторонам плоскогубцами и сворачивали, получая треугольный образец. Затем края металла на образце изучали, определяя, свисает ли покрытие. Если никакого свисания не наблюдалось, то этому образцу присваивали наилучший номер 0.

Испытания на "Diet Sprite" и "Gatorade".

Четыре отдельных образца металлической основы с покрытием помещали в мензурки, содержащие "Lemon-Lime Gatorade" (напиток, используемый спортсменами и содержащий большое количество соли) или "Diet Sprite" (безалкогольный газированный напиток с цитрусовым ароматизатором). Мензурки закупоривали, и по одной мензурке с каждым из напитков хранили при 65oС и 82oС в течение семи дней. Затем провели оценку образцов на адгезию и помутнение, как в испытании на DOWFAX. Образцы исследовали на вспучивание и определяли твердость по карандашной шкале.

Распределение по степени вспученности:

0 - прекрасный результат, никакого вспучивания

1 - присутствие вспученных участков (<1/6 см2) или шероховатая поверхность

2 - незначительное количество вспученных участков

3 - множество вспученных участков, но они не полностью покрывают поверхность

4 - все покрытие полностью вспучилось с последующим отслоением.

Твердость по карандашной шкале

Образцы распределили по степени твердости по карандашной шкале путем процарапывания покрытия карандашами различной твердости. Степень твердости покрытия дается по степени твердости карандаша, не проникающего через поверхность покрытия. Карандаши имеют твердость от 4Н (самый твердый) до 2В (самый мягкий): 3Н, 2Н, Н, F, НВ, В. Далее см. табл. 7.

Пастеризация в воде

После погружения в воду при 180oF (82,2oC) на 30 минут, проводили испытания панелей с покрытием на обратный удар в 25 фунтов, на помутнение, и твердость по карандашной шкале.

Испытание автоклавированием.

Испытание автоклавированием проводили с целью дать оценку стойкости и адгезии покрытий в условиях переработки продуктов питания (90 минут при 250oF (121,1oС) и давлении в 15 фунтов на кв.дюйм (103,4214 кПа)).

Качество эмали

Испытания на качество эмали позволили определить непрерывность пленки покрытия, нанесенной на часть банки, такую, как конец банки или корпус банки. Данное испытание позволяет измерить прохождение тока от электрода через электролит на сформованную часть банки. Покрытие функционирует в качестве изолятора, и, соответственно, никакой ток не проходит, если пленка не имеет разрывов. Чем ниже показания в миллиамперах (мА), тем более сплошным является покрытие на металлической основе.

4-Kant Dose

Это - мелкая заготовка для корпуса банки, приблизительно квадратной формы. Каждый из четырех углов является сглаженным, и каждый сглаженный угол имеет различный диаметр. 4-Kant Dose делают из металлической основы, имеющей нанесенное не нее покрытие, до того, как формуют корпус банки.

Испытания с применением Mi (молочной кислоты). Су (чистеина) и NaCl/HAC (хлорида натрия/уксусной кислоты)

Из основы с покрытием формуют контейнер 4-Kant Dose, затем в 4-Kant Dose добавляют испытательный раствор и хранят его при температуре 120oС в течение одного часа. Раствор молочной кислоты является 1% водным раствором молочной кислоты. Раствор цистеина содержит 0,45 г цистеина и около 10 г фосфата на литр водного раствора. Раствор NaCl/HAC содержит 2% хлорида натрия и 3% уксусной кислоты в воде.

Испытание Civo

Контейнер 4-Kant Dose помещали в более крупный контейнер, а более крупный контейнер заполняли 3% водным раствором уксусной кислоты. Более крупный контейнер нагревали до 70oС и держали при этой температуре в течение 2-х часов. Затем контейнер охлаждали и хранили при 40oС в течение 10 дней. После этого контейнер 4-Kant Dose исследовали на наличие дефектов.

Приведенные в табл. 8-12 композиции покрытия, наносимого экструзией, по Примерам 10-41 были получены и экструдированы на металлические основы с помощью вышеописанных способов. Примеры показывают, что прекрасные композиции покрытия, наносимого экструзией, получали в тех случаях, когда из композиции исключали модифицирующий полимер, или когда в композиции использовали смесь полиэфиров.

Примеры 9 и 10 иллюстрируют композиции покрытия, наносимого экструзией, содержащие один полиэфир, а также содержащие необязательный модифицирующий полимер (пример 9) и не содержащие такого полимера (пример 10). Примеры 11-30 иллюстрируют композиции покрытия, наносимого экструзией, содержащие один полиэфир - полиэтилентерефталат или полибензтиазол, а также смеси полиэтилентерефталата и полибензтиазола с сополимером полиэфира, причем каждая из этих композиций либо содержит необязательный модифицирующий полимер, либо не содержит его. Примеры 31-39 иллюстрируют композиции покрытия, наносимого экструзией, содержащие смеси полиэфиров полиэтилентерефталата и полибензтиазола, а также смеси полиэтилентерефталата и полибензтиазола с сополимерами полиэфиров, причем каждая из этих композиций, либо содержит необязательный модифицирующий полимер, либо не содержит его. Примеры 40 и 41 иллюстрируют пигментированные композиции покрытия, наносимого экструзией.

Свойства композиций покрытий, нанесенных экструзией, и полученных из композиции покрытия, наносимого экструзией, по Примерам 10-41, представлены в Таблице 13. В целом, результаты, приведенные в Таблице 13, показывают, что полиэфиры (полиэтилентерефталат и полибензтиазол) улучшают адгезию сополимера полиэфира к металлической основе (Примеры 11-30). Соответственно, модифицирующий полимер, который усиливает адгезию, можно не вводить в композицию покрытия, наносимого экструзией. Примеры 31-40 показывают, что смеси полиэфиров дают высококачественную пленку, и что включение небольшого количества полиэфирного сополимера улучшает эксплуатационные свойства, например, наблюдается меньшее помутнение. Способность использовать полиэфир, такой, как полиэтилентерефталат или полибензтиазол, позволяла снизить стоимость композиции и при этом не оказывать вредного действия на эксплуатационные свойства композиции покрытия, нанесенного экструзией, и при этом позволяет разрабатывать композиции покрытий, наносимых экструзией, которые имеют вязкость, позволяющую использовать их в отношении конкретных устройств и способов.