ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ ИЗОБРЕТЕНИЕ

[0001] Настоящее изобретение относится, в общем, к переработке макулатуры для использования в качестве сырья при производстве бумажной продукции. В частности, настоящее изобретение относится к процессу подготовки вторично переработанной бумажной массы из отходов, содержащих пахнущие соединения или образующих их при переработке.

ПРЕДПОСЫЛКИ СОЗДАНИЯ ИЗОБРЕТЕНИЯ

[0002] Переработанная макулатура является основным источником сырья для производства бумажной продукции. Некоторые отходы, такие как бытовые отходы, могут содержать в дополнение к макулатуре пахучие соединения и/или могут образовывать пахучие соединения при переработке макулатуры, и запахи, издаваемые этими пахучими соединениями, могут быть нежелательными или неприятными. Соответственно, есть потребность в способе переработке отходов, содержащих макулатуру, с уменьшенным издаванием запахов.

КРАТКОЕ ИЗЛОЖЕНИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

[0003] Вышеупомянутая потребность удовлетворяется настоящим изобретением, в соответствии с которым предлагается способ переработки отходов, содержащих макулатуру, включающий следующие этапы: введение отходов в сосуд высокого давления, вторичное превращение макулатуры в бумажную массу в сосуде высокого давления при повышенных температуре и давлении переработки для образования переработанных отходов, содержащих по существу вторично переработанную в бумажную массу макулатуру, затем введение охлаждающей воды в сосуд высокого давления для охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки ниже повышенной температуры переработки и уменьшения запаха, издаваемого переработанными отходами, и затем выгрузка переработанных отходов из сосуда высокого давления. Регенерированная фракция бумажной массы подходит в качестве сырья при производстве самой разной бумажной продукции, включая без ограничения салфетки, полотенца и упаковочную продукцию.

[0004] Эти и другие цели, признаки и преимущества станут очевиднее из нижеприведенного описания.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

[0005] Ниже приводится подробное описание изобретения на примерах нескольких вариантов осуществления и со ссылками на фигуры. На этих фигурах:

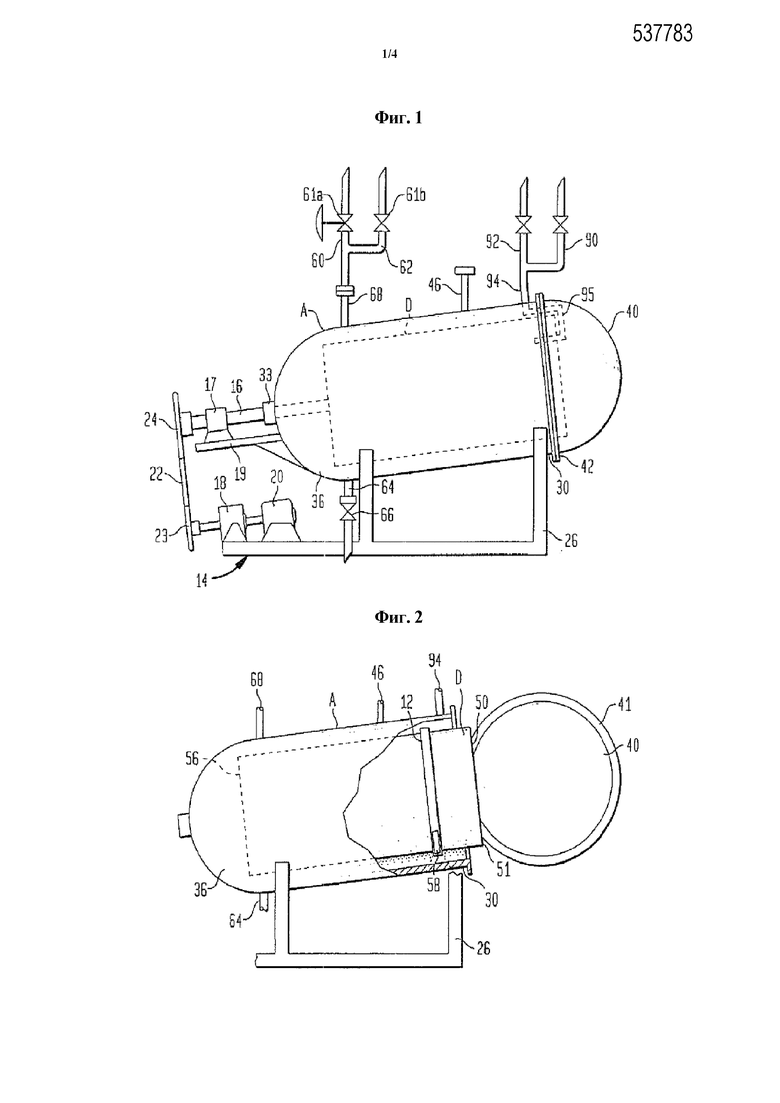

[0006] ФИГ. 1 представляет собой вид сбоку сосуда высокого давления, используемого в одном из предпочтительных вариантов осуществления настоящего изобретения;

[0007] ФИГ. 2 представляет собой вид сосуда, показанного на ФИГ. 1, в частичном разрезе, на котором показаны вращающийся барабан и закрывающая панель сосуда в открытом положении;

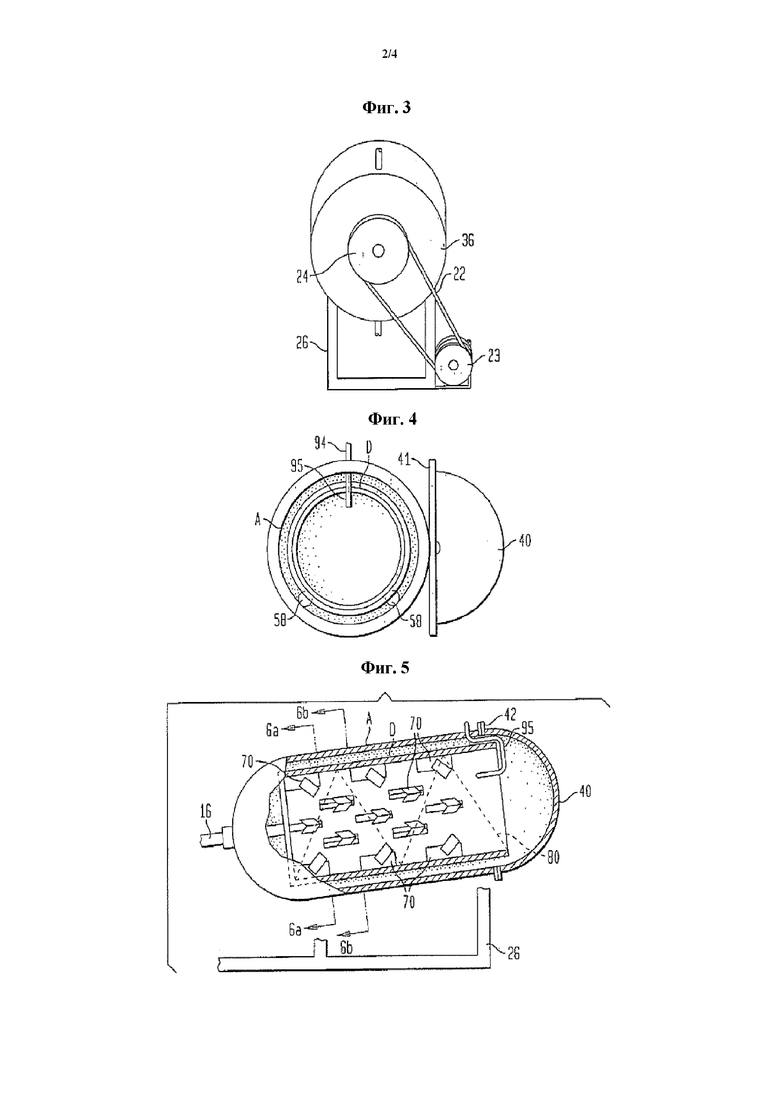

[0008] ФИГ. 3 представляет собой вид с торца сосуда высокого давления, показанного на ФИГ. 1; на этом виде показаны приводной ремень и двигатель, используемые для привода барабана во вращение;

[0009] ФИГ. 4 представляет собой вид с торца сосуда, показанного на ФИГ. 1, иллюстрирующий работу закрывающей панели;

[0010] ФИГ. 5 представляет собой вид сбоку устройства, показанного на ФИГ. 1, в частичном разрезе, на котором показаны подъемные лопасти, расположенные разнесенным массивом вокруг внутренней части вращающегося барабана, причем местоположение спиральной перегородки показано пунктирными линиями;

[0011] ФИГ. 6a представляет собой разрез ФИГ. 5 по линии 6a-6a;

[0012] ФИГ. 6b представляет собой разрез ФИГ. 5 по линии 6b-6b;

[0013] На ФИГ. 7 показано взаиморасположение подъемных лопастей и спиральной перегородки, расположенных вокруг внутренней поверхности вращающегося барабана, показанного на ФИГ. 1-6b;

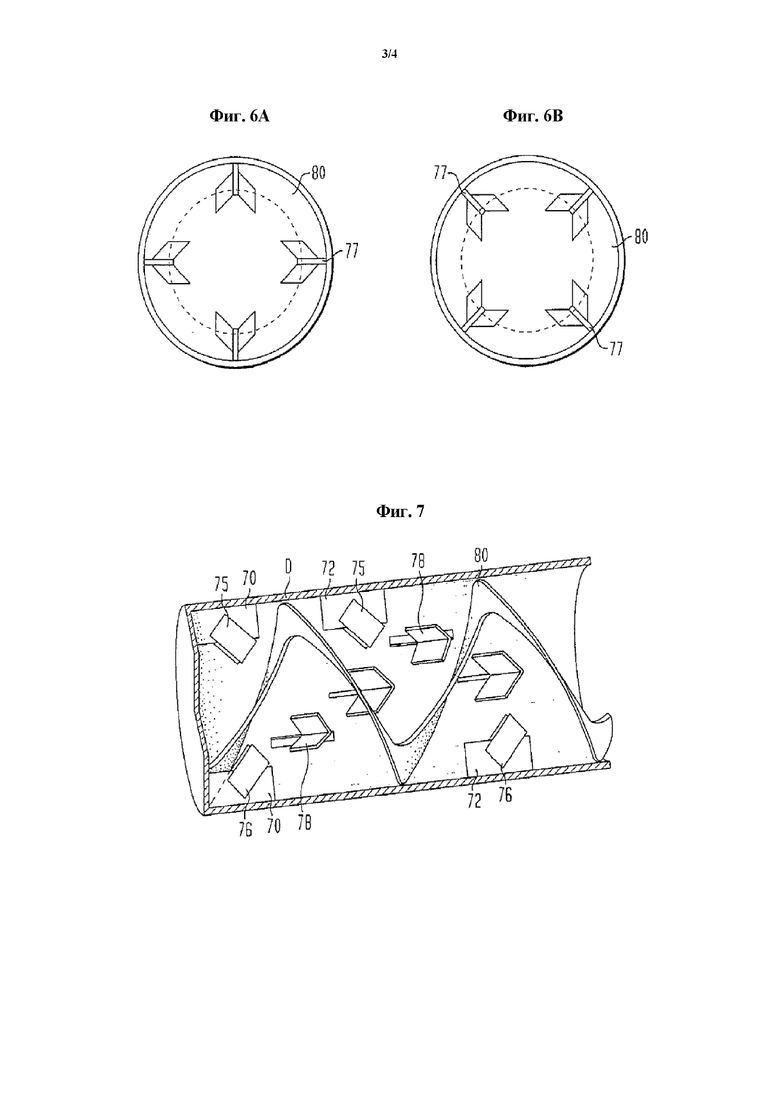

[0014] ФИГ. 8 представляет собой чертеж в увеличенном масштабе типичной подъемной лопасти, используемой в связи с настоящим изобретением, на котором также показана прилегающая часть барабана в разрезе, причем конец с закрывающей панелью барабана находится слева, если смотреть на этой фигуре;

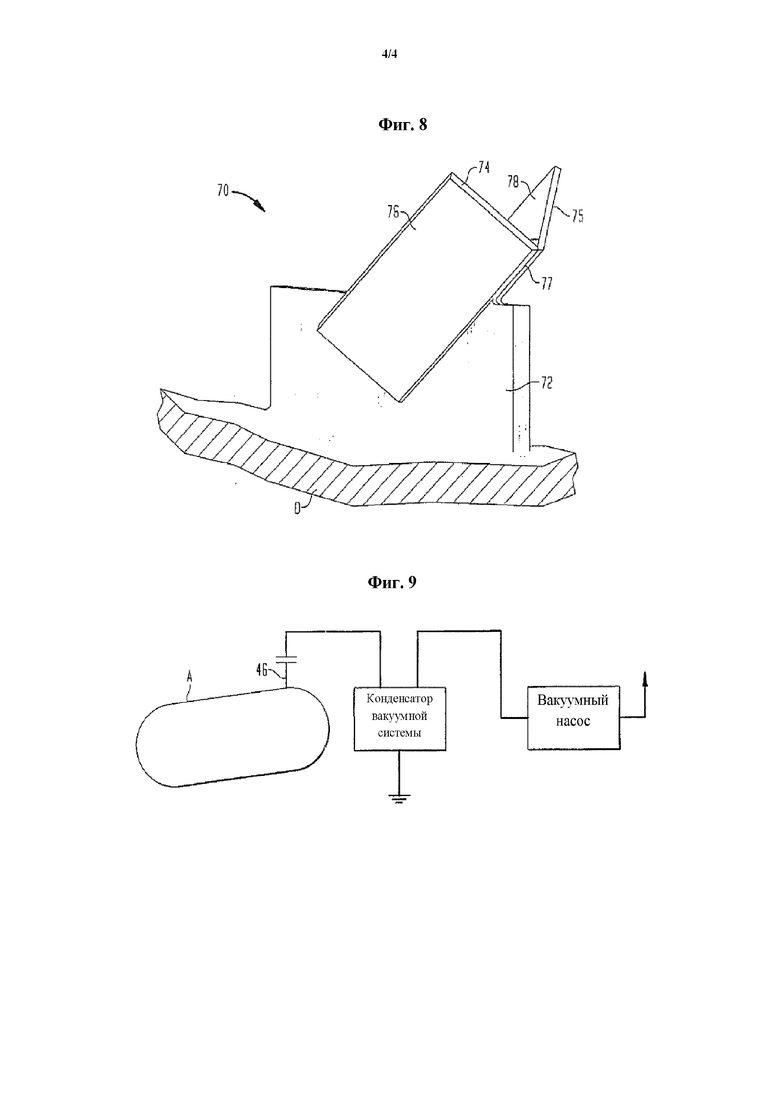

[0015] На ФИГ. 9 приведена схема вакуумной системы, используемой в связи с настоящим изобретением.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0016] Настоящее изобретение подробно описано на примерах различных вариантов осуществления, приведенных лишь в целях иллюстрации. Параметры разных этапов, компонентов и признаков описаны отдельно, но могут и комбинироваться непротиворечиво настоящему описанию и формуле изобретения для получения и других вариантов осуществления, понятных специалистам в области техники, к которой относится изобретение. В последующем описании приведены и определения различных терминов, используемых в настоящем документе. Если из контекста не явствует иное, концентрации в процентах - это концентрации в массовых процентах.

[0017] Как отмечено выше в кратком изложении сущности изобретения, предлагается способ переработки отходов, содержащих макулатуру, включающий этапы введения отходов в сосуд высокого давления, вторичное превращение макулатуры в бумажную массу в сосуде высокого давления при повышенных температуре и давлении переработки для образования переработанных отходов, содержащих по существу вторично переработанную в бумажную массу макулатуру, затем введение охлаждающей воды в сосуд высокого давления для охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки ниже повышенной температуры переработки и уменьшения запаха, издаваемого переработанными отходами, и затем выгрузка переработанных отходов из сосуда высокого давления. Регенерированная фракция бумажной массы подходит в качестве сырья при производстве самой разной бумажной продукции, включая без ограничения салфетки, полотенца и упаковочную продукцию.

[0018] Добавление охлаждающей воды уменьшает или полностью устраняет запах, издаваемый или который иначе бы издавался при выпуске переработанных отходов. Вода и переработанные отходы в сосуде высокого давления образуют суспензию переработанных отходов в сосуде высокого давления. Безотносительно к какой-либо конкретной теории, считается, что охлаждающая вода уменьшает запах за счет снижения температуры переработанного материала и/или разведения суспензии переработанного материала. Считается также, что охлаждающая вода поглощает пахучие соединения в переработанном материале. Эти пахучие соединения могут присутствовать в отходах и/или образовываться при вторичном превращении суспензии отработанных отходов в бумажную массу. В некоторых вариантах осуществления настоящего изобретения источники пахучих соединений включают отходы пищевых продуктов и/или напитков.

[0019] Термин «вторично превратить в бумажную массу» означает рассоединить или, по меньшей мере, частично отделить друг от друга волокна, которые прикрепились друг к другу, связались друг с другом или перепутались между собой, такие как целлюлозные волокна в бумаге. В контексте настоящего описания выражение «вторичное превращение бумаги в бумажную массу» означает, по меньшей мере, частично отделение целлюлозных волокон бумаги друг от друга для образования массы разрыхленного целлюлозного волокна.

[0020] В соответствии с одним вариантом осуществления настоящего изобретения предлагается процесс переработки отходов, содержащих макулатуру и полимерные отходы, в котором используют сосуд высокого давления в целом цилиндрической формы, установленный для привода во вращение в наклонном положении вокруг своей продольной оси, причем указанный процесс включает следующие этапы: а) введение отходов и разбавляющей воды через впускное отверстие сосуда высокого давления; б) добавление тепловой энергии к отходам в сосуде высокого давления для придания повышенной технологической температуры и повышенного технологического давления отходам внутри сосуда высокого давления до уровня выше атмосферного давления; в) вращение сосуда высокого давления вокруг его продольной оси для перемешивания отходов для осуществления вторичного превращения волокнистой бумажной фракции в бумажную массу; г) сброс давления в сосуде посредством выпуска пара через конденсатор с последующим втягиванием вакуума на конденсаторе, чтобы начать охлаждение материала, д) после этого введение охлаждающей воды в сосуд высокого давления для охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки ниже температуры, достигаемой на предыдущем этапе, и уменьшения запаха, издаваемого переработанными отходами; и е) выгрузка переработанных отходов из сосуда высокого давления, причем указанная бумажная фракция является по существу вторично превращенной в бумажную массу и по существу отсоединенной от указанных полимерных отходов и других загрязняющих веществ в указанных отходах. В одном варианте осуществления изобретения полимерные отходы используют для концентрации загрязняющих веществ, включая вещества, обуславливающие цветность, из отходов.

[0021] В соответствии с еще одним вариантом осуществления настоящего изобретения предлагается процесс, в котором используют вращающееся устройство, известное в области техники, к которой относится такое изобретение, как устройство Rotoclave.RTM. (выпускаемое компанией Tempico, Inc., г. Мэдисонвилл, штат Луизиана, США). Требуемое количество отходов помещают в барабан ротоклава, запуская вращательное движение шнековых лопаток в барабане для втягивания отходов в камеру барабана. Отходы содержат макулатуру и одно или несколько пахучих соединений или материал, образующий одно или несколько пахучих соединений во время вторичного превращения в бумажную массу. Дверцу сосуда высокого давления закрывают и уплотняют, добавляют разбавляющую воду, и в камеру втягивают вакуум для исключения эффектов парциального давления воздуха, захваченного в сосуде. Затем камеру ротоклава изолируют, и через впускной паровой клапан подают пар до достижения требуемых технологических температуры и давления. Барабан ротоклава вращают, при этом отходы содержатся в барабане при требуемых технологических температуре и давлении на протяжении заданного времени реакции для образования переработанных отходов. Для поддерживания температуры и давления на протяжении всего заданного времени реакции используют пар. По истечении заданного времени реакции паровой клапан, предназначенный для подачи пара в барабан, закрывают, и барабан проветривают до атмосферного давления, что в свою очередь вызывает снижение температуры в камере. После этапа первого проветривания втягивают вакуум для дальнейшего снижения температуры переработанных отходов. Затем барабан снова проветривают в атмосферу, после чего в камеру подают охлаждающую воду для дальнейшего охлаждения переработанных отходов до температуры выгрузки и разбавления одного или нескольких пахучих соединений, и камеру открывают. Затем переработанные отходы внутри барабана извлекают посредством реверсирования вращения барабана, при этом шнековые лопатки доставляют переработанные отходы в переднюю часть барабана, откуда он затем выходит на разгрузочный конвейер для дальнейшего грохочения для удаления крупнозернистого материала.

Сосуд высокого давления

[0022] В соответствии с одним вариантом осуществления настоящего изобретения сосуд высокого давления в целом может представлять собой удлиненный сосуд цилиндрической формы, установленный для привода во вращение вокруг его продольной оси, причем сосуд имеет на одном конце впускное отверстие, а на другом конце выпускное отверстие и оснащен средствами перемешивания, содержащими комплект закрепленных подъемных лопастей, присутствующих внутри указанного сосуда. Перемешивание отходов может включать действие подъемных лопастей в сосуде, одновременное с вращением указанного сосуда. В соответствии с одним вариантом осуществления настоящего изобретения сосуд может быть оснащен элементом спиральной формы.

[0023] В связи с настоящим изобретением может использоваться любой подходящий сосуд высокого давления, который может осуществлять необходимые эффекты при переработке отходов в соответствии с настоящим изобретением. Однако в соответствии с одним вариантом осуществления настоящего изобретения для обеспечения надлежащего перемешивания отходов сосуд высокого давления может преимущественно быть оборудован подходящими средствами перемешивания. Подходящий сосуд высокого давления в соответствии с настоящим изобретением - это сосуд высокого давления в целом цилиндрической формы, установленный для привода во вращение в наклонном положении вокруг своей продольной оси, как раскрыто в патентах США №№ 5 119 994, 4 974 781 и 6 458 240, описания изобретения из которых ссылкой полностью включены в настоящую заявку. Этот сосуд высокого давления оснащен подходящими средствами для перемешивания, предназначенными для перемешивания отходов и разбивки отходов, содержащих пластмассу и содержащих бумагу. Примеры подходящих средств перемешивания включают механические, гидромеханические или электрические устройства. Конкретные примеры механических устройств включают механические мешалки, шейкеры, блендеры, опрокидыватели и т. п. Установлено, что комплект закрепленных подъемных лопастей и элемент спиральной формы, установленные во внутренней части сосуда высокого давления, взаимодействуют как один пример средств перемешивания для одного варианта осуществления настоящего изобретения. В соответствии с одним вариантом осуществления средства перемешивания предусмотрены в барабане, установленном с возможностью вращения под наклоном внутри сосуда высокого давления.

[0024] Таким образом, предлагаемое устройство содержит в целом цилиндрический сосуд, установленный под малым углом наклона относительно горизонтальной плоскости, причем угол наклона равен приблизительно 7°, причем верхний конец сосуда имеет отверстие для приема отходов, а нижний конец сосуда закрыт. Сосуд может выполнен с высокоэффективным закрывающим устройством на отверстии, которое, будучи закрытым, герметически изолирует сосуд от атмосферы, чтобы обеспечить повышение давления в сосуде при его работе или, альтернативно, обеспечить поддерживание вакуума в сосуде при действии соответствующей вакуумной системы.

[0025] При вращении барабана в соответствии с одним вариантом осуществления настоящего изобретения считается, что отходы в барабане переворачиваются в контакте с боковой стенкой барабана, при этом расстояние равно углу трения покоя материалов, умноженному на коэффициент трения материалов и умноженному на скорость вращения барабана. В соответствии с одним вариантом осуществления угол трения покоя обрабатываемого материала равен приблизительно 45°, а коэффициент трения равен приблизительно 0,2.

[0026] На ФИГ. 1-9 показано устройство для осуществления процесса в соответствии с одним вариантом осуществления настоящего изобретения, раскрытое в патенте США № 6 458 240. Это устройство содержит толстостенный технологический сосуд высокого давления A, имеющий в целом цилиндрическую форму. В конструкции сосуда высокого давления A используются толстые стенки, чтобы он мог работать в условиях высокого внутреннего давления, а также иногда при вакууме, как отмечено выше. Сосуд высокого давления A устанавливается без возможности вращения на прочной стационарной опоре 26 и имеет достаточно широкое основание для обеспечения устойчивости с запасом надежности. В опоре 26 могут использоваться элементы из конструкционной стали, рассчитанные на эффективную передачу веса устройства для переработки и содержащихся в нем материалов на фундамент под устройством для переработки.

[0027] Вращающийся барабан, который вскоре будет описан и который используется внутри оболочки сосуда A, передает свои силы на опорные подшипники, которые в свою очередь передают эту нагрузку в оболочку сосуда A и становятся частью нагрузки, поддерживаемой конструктивными опорами оболочки, и, таким образом, передаваемой на фундамент под устройством для переработки.

[0028] Закрывающее устройство или дверца 40 куполообразной формы, снабженная уплотнением 41, подвешена на петлях рядом с впускным отверстием 30 сосуда A, благодаря чему в выбранные моменты времени внутри сосуда может устанавливаться значительное давление или вакуум, как ранее отмечалось.

[0029] Внутри не вращающегося сосуда A находится в целом цилиндрический барабан D, установленный с возможностью вращения в любом направлении вокруг своей оси, совпадающей с осью сосуда A. Барабан D оснащен бандажом или опорным кольцом 12 рядом с его передним концом 50 и роликовыми подшипниками или подшипниками 58 со сферическими вкладышами, расположенными на внутренней стороне сосуда A для контакта с кольцом 12, и, таким образом, обеспечивающими опору для переднего конца 50 барабана D. Передний конец 50 барабана D открыт, а задний или нижний конец 56 барабана закрыт и водонепроницаем.

[0030] К заднему или нижнему концу 56 барабана D прикреплен приводной вал 16, предназначенный для поддержки заднего конца барабана D и привода его во вращение. Вал с возможностью вращения поддерживается роликовыми или шариковыми подшипниками 17, которые в свою очередь поддерживаются конструктивным элементом 19, прикрепленным к сосуду A. Такое опорное устройство предназначено для фиксации положения барабана D, что касается его горизонтального позиционирования в сосуде A.

[0031] Приводной вал 16 барабана D проходит через оболочку сосуда A и герметически изолируется от атмосферы уплотнением 33, позволяющим время от времени поддерживать выбранное давление или выбранный вакуум в сосуде A и, естественно, в барабане D.

[0032] Типичная частота вращения барабана D составляет 2-30 об/мин, предпочтительно, приблизительно 8-15 об/мин, для обеспечения равномерной нагрузки сил на приводной механизм 14, используемый для привода барабана во вращение.

[0033] Барабан D может вращаться в одном из двух направлений на своей горизонтальной оси посредством приводного механизма 14, показанного на ФИГ. 1, в котором могут использоваться, например, реверсивный электродвигатель 20 и подходящий редуктор 18, соединенный с приводным валом 16 барабана, для вращения барабана D в выбранном направлении. Предпочтительно использовать предназначенную для работы в тяжелом режиме цепь 22, проходящую по звездочкам 23 и 24, для передачи вращения электродвигателя на приводной вал, в компоновке, известной специалистам в области техники, к которой относится изобретение, как показано на ФИГ. 1 и 3.

[0034] При размещении барабана D внутри сосуда высокого давления A можно иметь те же преимущества беспрепятственного перемешивания материалов, как и в случае свободно стоящего вращающегося барабана. Благодаря выполнению барабана имеющим адекватные стенки, обрабатываемые материалы и добавки, вводимые в эти материалы, во время переработки содержатся в барабане. Поскольку в соответствии с этим вариантом осуществления барабан расположен в сосуде высокого давления, материалы конструкции барабана значительно легче, чем требуемые для свободно стоящего вращающегося барабана, который потребовал бы конструктивной прочности для выдерживания сил давления, а также сил, связанных с вакуумом, которые время от времени будут использоваться в технологическом процессе.

[0035] Во внутренней части барабана D предусмотрены несколько подъемных лопастей 70 и шнековая спираль 80, предназначенные для обеспечения перемешивания и перемещения отходов вследствие вращения барабана D. Подъемные лопасти, используемые для настоящего изобретения, и шнековая спираль подробнее описываются ниже.

[0036] Сосуд A в соответствии с настоящим изобретением предпочтительно работает под наклоном. Один подходящий угол наклона составляет 7° от горизонтали, причем передний или впускной конец 30 находится выше закрытого нижнего конца 36 сосуда. Угол наклона помогает в части обрабатываемых материалов в барабане D в том, что при вращении барабана отходы будут перемещаться через барабан D к заднему концу, по меньшей мере, частично под действием силы тяжести.

[0037] Хотя ограничений в части размера барабана D нет, следует отметить, что устройство, использующее барабан длиной приблизительно десять футов, имеет тот размер, который может эффективно использоваться на станции переработки. Иными словами, вариант меньшего размера установки по переработке отходов в соответствии с настоящим изобретением мог бы иметь вид блока, который можно было бы поместить в относительно ограниченной зоне для переработки в меньшем масштабе отходов любого специального типа, создаваемых в этой зоне.

[0038] Вместе с тем, очевидно, что возможно использовать более крупные блоки для выполнения операций большего масштаба, и вышеприведенное упоминание установки по переработке с размером для использования на площадках хранения отходов не предназначено для ограничения крупноразмерности или малоразмерности любой установки по переработке за исключением того, что диаметр сосуда должен быть достаточно большим для приема материалов, не прошедших предварительное уменьшение размеров. В соответствии с настоящим изобретением можно было бы использовать любое сочетание разумных диаметров и длин, ограниченное лишь практической целесообразностью.

[0039] Возвращаясь к деталям настоящего изобретения,подъемные лопасти 70 установлены на внутренней стороне барабана D и расположены так, чтобы минимизировать любое препятствие потоку материалов в барабане. Подъемные лопасти распределены секциями по горизонтальной протяженности барабана, как показано на ФИГ. 5, и расположены в шахматном порядке с интервалами приблизительно 45° от одной секции к следующей.

[0040] Подъемные лопасти 70 прикреплены к внутреннему периметру барабана D перпендикулярно оболочке барабана, как показано на ФИГ. 6a и 6b, и ориентированы в направлении длины, чтобы соответствовать продольному размеру барабана, как показано на ФИГ. 5 и 7.

[0041] Как лучше всего видно на ФИГ. 8, перпендикулярная ножка 72 прикреплена к внутренней стороне боковой стенки барабана, а угловой элемент 74 прикреплен на своей средней линии 77 к радиально внутренней части перпендикулярной ножки. Угловой элемент 74 имеет наружные поверхности 75 и 76, причем поверхность 75 проходит под углом приблизительно 45° к перпендикулярной ножке 72 подъемной лопасти, а поверхность 76 проходит под таким углом к ножке 72. Поверхности 76 предпочтительно считаются первыми частями, а поверхности 75 лопастей считаются вторыми частями. Средняя линия 77 углового элемента 74 может проходить под углом приблизительно 52° относительно внутренней поверхности барабана D и как показано на ФИГ. 8, средняя линия 77 помещена в направлении к более высокому концу барабана D. Говоря несколько иначе, внутренние части 78 подъемных лопастей обращены к закрытому концу 56 барабана D, который находится слева, если смотреть на ФИГ. 8.

[0042] В одном варианте осуществления угол наклона барабана равен приблизительно 7° относительно горизонтали, угол наклона угловых частей 75 и 76 подъемной лопасти равен 52° относительно стенки оболочки барабана D, и это дает в результате, что угловые части 75 и 76 подъемной лопасти действуют под углом 45° относительно горизонтали.

[0043] К внутреннему периметру барабана D прикреплена шнековая спираль или спиральная перегородка 80, предназначенная для минимизации препятствия потоку отходов в барабане, и которая может быть с частотой, соответствующей одному полному циклу спирали на расстоянии, равном диаметру барабана, измеренном по длине барабана. Наклон спиральной перегородки является таким, что когда барабан D вращается в том, что называется первым направлением вращения, обрабатываемые отходы перемещаются вперед, к закрытому нижнему концу 56 барабана, а вращение барабана во втором направлении вращения вызывает перемещение материалов назад к впускному отверстию 50 барабана. Шнековая спираль является непрерывной, т. е. в некоторых местах попадающиеся подъемные лопасти 70 должны быть убраны, чтобы сделать изготовление спирали возможным.

[0044] Размер и частота подъемных лопастей, угол наклона барабана и частота вращения барабана являются переменными и представляют собой функцию требуемой скорости перемещения материалов в барабане и количества материала, которое должно быть переработано за данное количество времени.

[0045] Диаметр барабана должен быть достаточным для приема выбранного количества отходов, подлежащих переработке, с дополнительным пространством приблизительно 40 процентов объема внутреннего диаметра барабана, которое должно оставаться свободным, чтобы позволить материалу падать и перемешиваться в барабане при его вращении. При разработке этого типа устройства установке по переработке добавлена дополнительная перерабатывающая способность посредством увеличения ее длины. Отношение диаметра к длине является переменным и зависит от количества материала, подлежащего переработке за данное количество времени, с учетом размера и частоты мешальных механизмов барабана для обеспечения полного перемешивания отходов и воды.

[0046] Устройства для контроля процесса и управления им включают, например, трубопроводы для воды, трубопроводы для пара, трубопроводы вакуумной установки, регуляторы давления и другие необходимые приборы. При использовании свободно стоящего вращающегося барабана каждое из этих устройств может крепиться к центральной линии оси вращения вращающегося барабана, что усложняет закрывающие устройства на таком сосуде и требует размещения этих устройств на концах барабана. В случае регуляторов давления, вакуумных соединений и приборов регулирования температуры это не подходящее место. Напротив, устройства этого типа могут лучше контролировать технологический процесс и управлять им из места, которое ближе к точке в технологическом процессе, где происходит реакция, а не рядом с местом введения добавок в процесс или на противоположном конце от него. Таким образом, в некоторых вариантах осуществления используется сосуд высокого давления, в котором используется вращающийся барабан.

[0047] Использование свободно стоящего вращающегося барабана дополнительно усложняется необходимостью создания давления и вакуума. Вакуум, в частности, требует, чтобы устройство обладало значительной прочностью во избежание смятия, и это обычно приравнивается к массивным компонентам, требующим значительной мощности, если эти компоненты необходимо привести во вращение.

[0048] Кроме того, введение крупных предметов, обычно являющихся не сыпучими, которые неудобно уменьшить в размере перед их введением в технологический процесс, может потребовать, чтобы закрывающее устройство было большого размера. Из-за их большого размера и условий давления и вакуума в процессе закрывающие устройства было бы очень трудно открывать и закрывать вручную. Автоматические устройства управления закрывающими устройствами, которые крепились бы к свободно стоящему вращающемуся барабану, могут быть сложными. В этом варианте осуществления барабан вращается в течение периода времени, в котором закрывающее устройство открыто, и, таким образом, закрывающее устройство и его оператор не должны мешать способности барабана вращаться при этих условиях.

[0049] Как показано на ФИГ. 1, сосуд A оборудован трубопроводом 90, предназначенным для избирательного добавления пара, и трубопроводом 92, предназначенным для избирательного добавления разбавляющей и охлаждающей воды, с соответствующими клапанами, используемыми для регулирования расхода. Трубопровод для пара и трубопровод для воды объединяются в одну подающую трубу 94, как показано на ФИГ. 1, позволяющую пару и воде проходить через боковую стенку сосуда A, а затем подаваться в открытый конец барабана D по искривленной неподвижной трубе 95.

[0050] На протяжении одной фазы работы устройства в сосуде А вакуумной системой, такой как вакуумная система типа, выпускаемого компанией Nash Engineering Company, г. Норволк, штат Коннектикут, США, или компанией Croll-Reynolds Company, Inc., г. Уэстфилд, штат Нью-Джерси, США, соединенной с сосудом вакуумным соединением 46 (ФИГ. 9), создается вакуум.

Введение отходов

[0051] Отходы для получения вторично превращенной бумажной массы в соответствии с настоящим изобретением включают, по меньшей мере, макулатуру. В соответствии с одним вариантом осуществления настоящего изобретения подходящая макулатура включает, но без ограничения, газеты или другую покрытую печатной краской бумажную продукцию, журналы, картонные коробки, контейнеры, стаканчики, буклеты, флайеры, конверты, картон, коробки, мешки, листы печатной и непечатной макулатуры, афиши и т. п. В соответствии с еще одним вариантом осуществления настоящего изобретения отходы могут содержать одно или несколько пахучих соединений или материал, образующий одно или несколько пахучих соединений при вторичном превращении в бумажную массу. Материалы, содержащие одно или несколько пахучих соединений или материал, образующий одно или несколько пахучих соединений при вторичном превращении в бумажную массу, включают, но без ограничения, пищевые отходы и/или отходы напитков вместе с возможными полимерными отходами, такими как пластиковые стаканчики, пластиковые бутылки, пластиковые контейнеры и т. п. В соответствии с еще одними вариантами осуществления настоящего изобретения отходы могут содержать бытовые или промышленные отходы.

[0052] В соответствии с одним вариантом осуществления настоящего изобретения сырье из отходов может содержать макулатуру и полимерные отходы, такие как покрытое сырье, имеющее латексные покрытия, наполнители и т. п. Покрытия или полимерные компоненты могут включать синтетические полимеры, такие как акрилаты и винилацетаты, или натуральные полимеры и пасты крахмала или органические пасты, а также натуральные и синтетические клеи. Полимерный материал может быть в виде покрытия, вяжущего или просто может быть связанным волокнистым компонентом бумаги, как в случае упаковки с картонным компонентом и компонентом в виде пластиковой пленки. В соответствии с некоторыми вариантами осуществления сырье из отходов может содержать как бумагу, содержащую целлюлозные волокна, так и смоляной полимерный компонент, который в течение процесса агломерируется и действует для отделения других загрязняющих веществ от высвобожденного бумагоделательного волокна.

[0053] Дополнительные конкретные примеры трудных для переработки отходов, которые могут перерабатываться в соответствии с некоторыми вариантами осуществления настоящего изобретения, включают картон, покрытый пластиком с одной или обеих сторон, имеющий смолу для улучшения механических свойств при растяжении во влажном состоянии, картон, покрытый пластиком с одной или обеих сторон, не имеющий смолу для улучшения механических свойств при растяжении во влажном состоянии, глянцевые с двух сторон обрезки печатного станка, бумаги, покрытые краской, отверждаемой ультрафиолетовым (УФ) излучением, и их смеси. Дополнительные примеры покрытых пластиком картонов включают покрытый с двух сторон (C2S) пластиком картон для пищевых продуктов, имеющий смолу для улучшения механических свойств при растяжении во влажном состоянии, такой как картонные пачки для молока или другие картонные пачки, используемые для хранения сухих пищевых продуктов, и т. п. Дополнительные примеры покрытых пластиком картонов, не имеющих смолы для улучшения механических свойств при растяжении во влажном состоянии, включают тару для мороженого, упаковки для различных других замороженных продуктов и т. п. Дополнительные примеры включают глянцевые с двух сторон обрезки фотобумаги, крышки мороженого, непечатную цветную бумагу, газеты и т. п.

[0054] Обращаясь снова к ФИГ. 1-9, и в соответствии с одним вариантом осуществления настоящего изобретения, отходы, содержащие макулатуру и, факультативно, отходы, содержащие пластик, вместе с пахнущими или создающими запах соединениями переносятся подходящим конвейером и вводятся через впускное отверстие 30, когда дверца 40 перемещена в открытое положение, и в открытый конец 50 барабана D. Поскольку отходы не упакованы в какой-либо конкретный размер и могут также содержать целый ассортимент материалов разного размера, формы и плотности, и не обязательно могут быть сыпучими, впускное отверстие 30 в сосуде A и отверстие 50 в барабан являются достаточно большими и без препятствий, чтобы позволить предварительно не переработанным отходам непосредственно быть введенными в установку по переработке.

[0055] При подаче отходов в барабан D он вращается в первом направлении вращения, и, благодаря наличию шнековой спирали 80 и углу наклона барабана, в барабан для переработки будет загружаться достаточное количество материала, пусть даже не сыпучего.

[0056] При заполнении барабана D достаточным количеством материала, подлежащего переработке, закрывающее устройство 40 закрывается и запирается запорным кольцом 42, таким как тип кольца, выпускаемый компанией Klinge Products Company, Дания.

[0057] Как правило, массовый процент твердых отходов (т. е. не поддающихся превращению в бумажную массу) в отходах находится в пределах от приблизительно 1 массового процента до приблизительно 80 массовых процентов от общей массы отходов в сухом состоянии; вместе с тем, массовый процент твердых отходов в отходах может быть и в пределах от приблизительно 20 массовых процентов до приблизительно 70 массовых процентов от общей массы отходов в сухом состоянии.

[0058] Типично, макулатура содержит не более чем приблизительно 80 массовых процентов полимерных отходов от общей массы бумажной массы и полимерных отходов. В некоторых случаях отходы содержат менее чем приблизительно 10 процентов полимерных отходов от общей массы бумажной массы и полимерных отходов.

[0059] В значении, в каком они используются в настоящем описании и формуле изобретения, термины «полимерный», «пластик», «полимер» и подобные термины означают и включают все органические, синтетические, натуральные или переработанные натуральные полимерные материалы, такие как ацетилцеллюлоза, включая смолы, клеи, пены, пленки, листы и сплавы (композиты), формованные, отлитые, экструдированные, тянутые или ламинированные или иным образом нанесенные на или в предметах или пленках. Это нанесение может осуществляться с использованием решеток на основе воды или масла и любой из технологий, известных в области техники, к которой относится изобретение. Примеры технологий нанесения покрытия включают шаберное мелование, покрытие погружением, покрытие распылением и т. п. Конкретные примеры полимерных материалов включают ступенчато полимеризованные (аддитивные) полимеры, такие как виниловые полимеры, включая акрилаты и винилацетат, их латексы, полиолефины, конденсационные полимеры, такие как сложные полиэфиры и поликарбонаты, и т. п.

Разбавляющая вода

[0060] Возвращаясь к варианту осуществления, проиллюстрированному на ФИГ. 1-9, в отходы, подлежащие переработке, добавляется значительное количество охлаждающей воды. Это осуществляется посредством подачи разбавляющей воды по трубе 92, при этом достаточное количество разбавляющей воды приводится в контакт с отходами в барабане по искривленной стационарной трубе 95. Разбавляющая вода обычно добавляется в барабан D сосуда высокого давления для достижения содержания воды в барабане D от 30 массовых процентов до 75 массовых процентов от общей массы отходов и воды в барабане с приблизительно 70 процентами в соответствии с одним конкретным вариантом осуществления. В соответствии с еще одним вариантом осуществления разбавляющая вода подается в барабан D сосуда высокого давления по трубе 92 в количестве от приблизительно до 3 частей по массе разбавляющей воды до приблизительно до 1 части по массе отходов, или в количестве от приблизительно до 7 частей по массе разбавляющей воды до приблизительно до 3 частей по массе отходов, или в количестве от приблизительно 0,43 частей до приблизительно 3 частей по массе разбавляющей воды до приблизительно до 1 части по массе отходов.

[0061] В соответствии с вариантами осуществления изобретения разбавляющая вода может представлять собой по существу чистую воду, но может быть и питьевой или непитьевой водой. Разбавляющая вода может содержать добавки, такие как химические вспомогательные вещества, подробнее описанные ниже.

[0062] При добавлении разбавляющей воды барабан D обычно вращается в первом направлении вращения для усиления контакта отходов с разбавляющей водой.

[0063] После загрузки в сосуд всего материала дверца сосуда высокого давления закрывается и уплотняется. Затем барабан D вращается в первом направлении вращения, и при этом в камеру на короткое время, приблизительно одна-пять минут или пять-десять минут, может втягиваться вакуум. Одной из целей использования вакуума на этой стадии является предотвращение повышения давления захваченными не конденсирующимися газами. В конце периода втягивания вакуума вакуум отключается, и система изолируется запорным клапаном. После завершения периода втягивания вакуума в камеру барабана D добавляется разбавляющая вода.

Химические вспомогательные вещества

[0064] В соответствии с вариантами осуществления изобретения добавление подходящих химических вспомогательных веществ в течение процесса перемешивания может повысить качество фракции превращенной в волокнистую массу бумаги. При использовании химических вспомогательных веществ может повышаться степень повторного превращения в волокнистую массу. Кроме того, бумажная масса, образуемая в присутствии некоторых химических вспомогательных веществ, может быть ярче и могла бы сократить длительность дополнительных этапов технологического процесса. Химическое вспомогательное вещество может подаваться в сосуд высокого давления до или после закрытия и запирания дверцы барабана и может добавляться в сосуд высокого давления, вместе с отходами или после них или с разбавляющей водой.

[0065] Таким образом, в соответствии с одним вариантом осуществления настоящего изобретения, возможно факультативное включение по меньшей мере одного химического вспомогательного вещества, выбранного из группы, состоящей из щелочного агента, буфера, отбеливающего средства, детергентов, поверхностно-активных веществ, растворителей, дисперсантов, хелатообразующих агентов, секвестрантов и их смесей. Эти химические вспомогательные вещества либо отдельно, либо в сочетании могут использоваться в их естественном виде или в растворе, предпочтительно, в таком, как раствор в воде. Для обеспечения намеченной выгоды может использоваться любое количество этих химических вспомогательных веществ, однако ниже подробнее описаны предпочтительные химические вспомогательные вещества и количества.

[0066] С вариантами осуществления настоящего изобретения может использоваться любой щелочной агент, известный в настоящее время или который будет разработан впоследствии для использования с целлюлозным материалом, дающий щелочной рН в воде. Примерами этих щелочных агентов служат гидроксид лития, гидроксид натрия, гидроксид калия и гидроксиды других щелочных металлов и щелочноземельных элементов. В соответствии с одним вариантом осуществления может использоваться гидроксид натрия. В соответствии с некоторыми вариантами осуществления общая концентрация щелочных соединений в используемом растворе обычно выбирается не более 0,5% от общей массы отходов и разбавляющей воды, добавленных в барабан сосуда высокого давления. В соответствии с некоторыми вариантами осуществления она выбирается равной более 0,8% от общей массы отходов и разбавляющей воды, добавленных в барабан сосуда высокого давления. В соответствии с некоторыми вариантами осуществления, эта концентрация поддерживается на уровне ниже 5% от общей массы отходов и разбавляющей воды, добавленных в барабан сосуда высокого давления. В соответствии с некоторыми вариантами осуществления концентрации могут быть от 1% до 2,5%, или 3%, или до 5% или до 10% от общей массы отходов и разбавляющей воды, добавленных в барабан сосуда высокого давления. В соответствии с некоторыми вариантами осуществления щелочной агент, такой как гидроксид натрия, присутствует в растворе разбавляющей воды в концентрации по меньшей мере приблизительно 1% от массы разбавляющей воды и гидроксида натрия, введенной в наклонный барабан. Типичнее, гидроксид натрия присутствует в растворе разбавляющей воды в концентрации по меньшей мере приблизительно 2% от массы разбавляющей воды и гидроксида натрия, введенной в наклонный барабан, хотя предпочтительно в некоторых случаях гидроксид натрия присутствует в растворе разбавляющей воды в концентрации по меньшей мере приблизительно 3% от массы разбавляющей воды и гидроксида натрия, введенной в наклонный барабан.

[0067] В соответствии с некоторыми вариантами осуществления настоящего изобретения в качестве буфера может использоваться любой буферный материал, известный в настоящее время или который будет разработан впоследствии, используемый для регулирования pH среды в диапазоне pH 8-10. Примером такого буфера служит силикат натрия, действующий как буфер в этом диапазоне pH.

[0068] В соответствии с одним вариантом осуществления настоящего изобретения для получения фракции превращенной в волокнистую массу бумаги, имеющей приемлемые значения яркости, в отходы могут добавляться отбеливающие средства. В соответствии с одним вариантом осуществления настоящего изобретения для практического осуществления настоящего изобретения точно так же может использоваться любое отбеливающее средство, известное в настоящее время или которое будет разработано впоследствии для отбеливания целлюлозного материала. В соответствии с одним вариантом осуществления настоящего изобретения количество используемого отбеливающего средства может быть в пределах от приблизительно 0,5 до приблизительно 1,3 массовых процента от общего количества разбавляющей воды и отходов, добавленных в сосуд высокого давления. Некоторые варианты осуществления изобретения включают в качестве отбеливающего средства перекись водорода в количестве приблизительно 1 массовый процент от общего количества разбавляющей воды и отходов, добавленных в сосуд высокого давления для переработки смесей, содержащих отходы, содержащие бумагу, и отходов, содержащих пластик. В некоторых вариантах осуществления действовать в качестве подходящего отбеливающего средства, а также в качестве биоцида может и гипохлорит натрия.

[0069] В соответствии с некоторыми вариантами осуществления настоящего изобретения в отходы для использования при вторичном превращении в бумажную массу могут добавляться различные другие химические вспомогательные вещества, такие как детергенты, поверхностно-активные вещества, растворители, дисперсанты, хелатообразующие агенты, секвестранты, отдельно или в сочетании. Все эти химические вспомогательные вещества, известные в настоящее время или которые будут разработаны впоследствии для этой цели, могут использоваться в количествах, достаточных для достижения намеченной выгоды. Однако эти химические вспомогательные вещества могут использоваться лишь в том случае, если бумажная масса, образованная из них, обладает приемлемыми качествами.

[0070] В соответствии с некоторыми вариантами осуществления настоящего изобретения предпочтительными химическими вспомогательными веществами являются гидроксид натрия отдельно или в сочетании с перекисью водорода.

Условия вторичного превращения в бумажную массу

[0071] В соответствии с вариантами осуществления настоящего изобретения переработка отходов, содержащих макулатуру, осуществляется с добавлением тепла и механической энергии, чтобы в достаточной степени выполнить вторичное превращение в бумажную массу и попутно стерилизовать отходы. Благодаря добавленной разбавляющей воде, повышающей теплопроводность в перерабатываемые отходы, в отходы, которые иначе могли оказывать изолирующее действие для себя и на другие материалы, полностью и быстро проникает требуемое тепло, и тем самым предотвращается создание карманов, в которых загрязняющие материалы могли бы быть защищенными от достаточного тепла, для осуществления полного вторичного превращение в бумажную массу. Из-за уменьшения размера поддающихся вторичному превращению в бумажную массу фракций отходов по мере их переработки, как описано выше, и поскольку тепло технологического процесса вызывает тепловую деформацию фракций пластика в отходах (при их присутствии) и смятие в более компактные формы, все количество отходов перемешивается полнее и, следовательно, наиболее полно контактирует с теплом.

[0072] Возвращаясь к варианту осуществления, проиллюстрированному на ФИГ. 1-9, при вращении в первом направлении вращения, принимаемом по часовой стрелке, если смотреть со стороны открытого конца барабана, отходы перехватываются направленной шнековой спиралью 80 и перемещаются по барабану в сторону заднего или закрытого нижнего конца 56 барабана. Одновременно с этим двунаправленные подъемные лопасти 70 благодаря угловой части каждой лопасти при контакте каждой из лопастей с материалом при вращении барабана направляют часть отходов противоточно в сторону впускного конца барабана. Это одновременное перемещение материалов в барабане назад и вперед под действием шнековой спирали 80 и поверхностей 76 предлагаемых подъемных лопастей 70 при вращении барабана D в требуемом направлении обеспечивает в итоге преимущественное и очень полное перемешивание перерабатываемых материалов. Благодаря этим действиям и добавленной разбавляющей воде вторичное превращение в бумажную массу поддающихся превращению материалов отходов осуществляется с высокой эффективностью.

[0073] В некоторых вариантах осуществления устройство вращающегося барабана вращается с частотой вращения по меньшей мере приблизительно 6 оборотов в минуту (об/мин), или по меньшей мере приблизительно 8 оборотов в минуту (об/мин), или по меньшей мере приблизительно 10 об/мин.

[0074] В соответствии с некоторыми вариантами осуществления настоящего изобретения при переработке отходов в сосуд высокого давления подается тепло. В этом случае пар может преимущественно добавляться в сосуд по трубопроводу 90 для пара и подаваться в отходы подающей трубой 94 при вращении барабана в первом направлении вращения (см. ФИГ. 1). Как уже отмечалось, добавление тепла вызывает размягчение пластмасс (при их присутствии) и их отделение при вращении барабана, таким образом, позволяя бумажной фракции, находящейся в тесном контакте с пластиком полностью перемешиваться и контактировать с добавленной влагой и добавленным теплом. Требуемое давление поддерживается в сосуде A соответствующим использованием клапанов системы регулирования давления, связанной с трубой 60 высокого давления и вентиляционным патрубком 62. Клапан 61a управляет трубой 60 высокого давления, а клапан 61b - вентиляционным патрубком 62. Труба 68 образует соединение с внутренней частью сосуда A. Химическое вспомогательное вещество, описанное выше, может дополнительно добавляться как жидкость или пар в линию для пара или, альтернативно, в линию для воды.

[0075] В соответствии с некоторыми вариантами осуществления на этапе перемешивания подается достаточное количество пара для повышения внутренней температуры в диапазоне от приблизительно 212°F до приблизительно 285°F и давления в диапазоне от приблизительно 0 фунтов на кв. дюйм до приблизительно 50 фунтов на кв. дюйм или в диапазоне от приблизительно 10 фунтов на кв. дюйм до приблизительно 50 фунтов на кв. дюйм. В соответствии с некоторыми вариантами осуществления для сокращения времени, требуемого для осуществления вторичного превращения в бумажную массу, предпочтительными являются температура по меньшей мере приблизительно 230°F и давление по меньшей мере приблизительно 15 фунтов на кв. дюйм.

[0076] В соответствии с некоторыми вариантами осуществления условия регулируются таким образом, чтобы время, требуемое для осуществления вторичного превращения в бумажную массу, составляло в общем приблизительно 30-90 минут, и обычно время, требуемое для осуществления вторичного превращения в бумажную массу, может быть приблизительно 60 минут.

[0077] В варианте осуществления, в котором на этапе перемешивания подается достаточное количество пара для повышения внутренней температуры до приблизительно 275°F и давления до приблизительно 30 фунтов на кв. дюйм для сокращения времени, требуемого для осуществления вторичного превращения в бумажную массу, которое может быть приблизительно 40-80 минут в некоторых случаях, опять-таки время, требуемое для осуществления превращения в бумажную массу, обычно составляет приблизительно 60 минут или менее. В некоторых вариантах осуществления вторично превращается в бумажную массу по меньшей мере приблизительно 80 процентов бумаги, а в некоторых вариантах осуществления - по меньшей мере 90 процентов бумаги вторично превращается в бумажную массу. В некоторых вариантах осуществления вторично превращаются в бумажную массу по меньшей мере приблизительно 65 процентов присутствующей бумаги.

[0078] В соответствии с некоторыми вариантами осуществления отходы поддерживаются при температуре по меньшей мере приблизительно 212°F в течение по меньшей мере приблизительно 90 минут на этапе вторичного превращения в бумажную массу под давлением приблизительно 15 фунтов на кв. дюйм, или при температуре приблизительно 285°F в течение по меньшей мере 40 минут под давлением приблизительно 50 фунтов на кв. дюйм, или при других сочетаниях давления, температуры и времени, обеспечивающих полное и эффективное вторичное превращение загрязненных отходов в бумажную массу. В соответствии с некоторыми вариантами осуществления в сосуд высокого давления при вращении барабана подается достаточное количество пара, и отходы перемешиваются для достижения внутренней температуры приблизительно 230°F и давления приблизительно 18 фунтов на кв. дюйм для сокращения времени, требуемого для осуществления вторичного превращения в бумажную массу, которое составляет приблизительно 40-60 минут или 60 минут. В соответствии с другими вариантами осуществления внутренняя температура равна приблизительно 275°F при давлении приблизительно 45 фунтов на кв. дюйм, при этом время, требуемое для осуществления вторичного превращения в бумажную массу, составляет приблизительно от 40 до 80 минут или приблизительно 60 минут.

Снижение давления после вторичного превращения в бумажную массу

[0079] После переработки отходов в течение достаточного количества времени при достаточно высокой температуре подача пара в систему отключается, барабан сосуда высокого давления проветривается до атмосферного давления, и затем при продолжающемся вращении барабана в первом направлении вращения включается вакуумная система 46, показанная на ФИГ. 9, для создания вакуума в камере сосуда высокого давления для охлаждения переработанных отходов в сосуде высокого давления. По мере создания вакуума переработанные отходы охлаждаются с технологической температуры вторичного превращения в бумажную массу до более низкой температуры. В соответствии с некоторыми вариантами осуществления созданный вакуум находится в пределах от приблизительно -5 фунтов на кв. дюйм до приблизительно -15 фунтов на кв. дюйм, или приблизительно -10 фунтов на кв. дюйм и снижает температуру переработанного материала приблизительно до 170°F или приблизительно 160°F или приблизительно 150°F.

Охлаждающая вода

[0080] Охлаждающая вода подается в сосуд высокого давления для продолжения охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки, которая ниже технологической температуры вторичного превращения в бумажную массу, и уменьшения запаха, издаваемого переработанными отходами. Добавление охлаждающей воды уменьшает или полностью устраняет запах, издаваемый или который иначе бы издавался при выпуске переработанных отходов. Вода и переработанные отходы в сосуде высокого давления образуют суспензию переработанных отходов в сосуде высокого давления. Безотносительно к какой-либо конкретной теории, считается, что охлаждающая вода уменьшает запах за счет снижения температуры переработанного материала и/или разведения суспензии переработанного материала. Считается также, что охлаждающая вода поглощает пахучие соединения в переработанном материале, которые иначе высвобождались бы в окружающую атмосферу. Эти пахучие соединения могут присутствовать в отходах и/или образовываться при вторичном превращении суспензии отработанных отходов в бумажную массу. В некоторых вариантах осуществления настоящего изобретения источники пахучих соединений включают отходы пищевых продуктов и/или напитков.

[0081] Возвращаясь к варианту осуществления, проиллюстрированному на ФИГ. 1-9, в переработанные отходы добавляется определенное количество охлаждающей воды, что осуществляется подачей охлаждающей воды по трубе 92, при этом достаточное количество охлаждающей воды приводится в контакт с отходами в барабане D через искривленную стационарную трубу 95. Охлаждающая вода добавляется в барабан D сосуда высокого давления до доведения общего содержания воды в барабане D до 78-95 массовых процентов от общего количества отходов и воды в барабане, причем приблизительно 80 процентов представляют собой количество в соответствии с одним конкретным вариантом осуществления. В соответствии с еще одним вариантом осуществления охлаждающая вода подается в барабан D сосуда высокого давления по трубе 92 в таком количестве, что общее количество воды, присутствующей в сосуде высокого давления после этапа охлаждения составляет по меньшей мере приблизительно 3,5 части по массе на приблизительно 1 часть по массе переработанных отходов или по меньшей мере приблизительно 3,8 части по массе на приблизительно 1 часть по массе переработанных отходов.

[0082] В соответствии с вариантами осуществления настоящего изобретения охлаждающая вода добавляется в переработанные отходы в количестве, достаточном для снижения температуры переработанных отходов в сосуде высокого давления по меньшей мере приблизительно на 10°F, или приблизительно 10-50°F, или приблизительно на 10-30°F. В соответствии с вариантами осуществления настоящего изобретения добавляется в переработанные отходы в количестве, достаточном для снижения температуры переработанных отходов в сосуде высокого давления с температуры по меньшей мере приблизительно 170°F до температуры более чем приблизительно 140°F, или с температуры по меньшей мере приблизительно 160°F до температуры более чем приблизительно 140°F, или с температуры по меньшей мере приблизительно 160°F до температуры более чем приблизительно 130°F.

[0083] В соответствии с вариантами осуществления настоящего изобретения охлаждающая вода добавляется в переработанные отходы при температуре приблизительно до 130°F, или приблизительно до 120°F, или от приблизительно 70°F до приблизительно 130°F, или от приблизительно 70°F до приблизительно 120°F, или от приблизительно 70°F до приблизительно 115°F.

[0084] В соответствии с вариантами осуществления настоящего изобретения охлаждающая вода добавляется в переработанные отходы в количестве, достаточном для повышения общего содержания воды в сосуде высокого давления по меньшей мере приблизительно на 5% по массе от общего содержания воды и отходов сосуда высокого давления, или по меньшей мере приблизительно на 10% по массе от общего содержания воды и отходов сосуда высокого давления, или приблизительно на 5-40% по массе от общего содержания воды и отходов сосуда высокого давления.

[0085] В соответствии с вариантами осуществления изобретения охлаждающая вода может представлять собой по существу чистую воду, но может быть питьевой или непитьевой водой. Охлаждающая вода может содержать добавки, такие как модификаторы запаха и/или биоциды

Выгрузка переработанных отходов

[0086] После охлаждения охлаждающей водой материалы выгружаются из вращающегося сосуда для регенерации вторично превращенных в бумажную массу материалов для повторного использования. В соответствии с некоторыми вариантами осуществления выгруженная фракция бумажной массы содержит твердые частицы в концентрации от приблизительно 5 массовых процентов до приблизительно 50 массовых процентов от общей массы выгруженной фракции бумажной массы в сухом состоянии. Предпочтительно, концентрация твердых частиц находится в пределах приблизительно 10 массовых процентов - приблизительно 25 массовых процентов от общей массы выгруженной фракции бумажной массы в сухом состоянии.

[0087] Кроме того, как уже отмечалось, фракция макулатуры по существу претерпевает вторичное превращение в бумажную массу. В соответствии с некоторыми вариантами осуществления макулатура претерпевает вторичное превращение в бумажную массу по меньшей мере приблизительно на 80 процентов, или фракция макулатуры претерпевает вторичное превращение в бумажную массу по меньшей мере приблизительно на 90 процентов.

[0088] Возвращаясь к варианту осуществления по ФИГ. 1-9, закрывающее устройство 40 открывается, и барабан D вращается во втором направлении вращения. Во втором направлении вращения, принимая вращение против часовой стрелки, переработанные отходы перехватываются шнековой спиралью 80 и под действием шнековой спирали 80 направляются в сторону впускного конца барабана D. Поскольку барабан D продолжает вращаться, переработанные материалы также поднимаются и направляются в сторону впускного конца сосуда поверхностями 75 Y-образных подъемных лопастей 70, как описано выше.

[0089] Угловые поверхности 75 и 76 с каждой стороны перпендикулярной поверхности лопастей действуют одинаково в каждом направлении вращения, в чем им в каждом случае, естественно, помогает вертикально расположенный элемент 72.

[0090] Следует отметить, что при переработке подъемные лопасти 70 действуют в противотоке относительно шнековой спирали 80, причем в это время основную роль играют поверхности 76. Лишь после того как отходы полностью переработаны, направление вращения барабана D меняется на противоположное, чтобы позволить шнековой спирали 80 выгружать материал наружу через кромку 51 барабана в подходящую систему выгрузки. Во время выгрузки основную роль играют поверхности 75 лопастей 70, взаимодействующие со шнековой спиралью 80.

[0091] Таким образом, переработанные материалы выгружаются из сосуда совместным действием шнековой спирали 80 и поверхностей 72 и 75 подъемных лопастей 70 при вращении барабана D во втором направлении вращения. Поскольку наружная кромка 51 барабана D выступает за наружный обод сосуда A, выгружаемые переработанные материалы падают на расстоянии от сосуда. В результате вторичного превращения макулатуры в бумажную массу объем переработанных отходов уменьшается приблизительно до 1/3 их первоначального объема.

[0092] Скорость выгрузки переработанных отходов, как ясно специалистам в области техники, к которой относится изобретение, зависит от частоты вращения барабана D, размера и частоты шнековой спирали 80 и размера и числа подъемных лопастей 70, а эти переменные зависят от количества материала, подлежащего переработке за данное количество времени, и не ограничиваются каким-либо одним сочетанием этих переменных.

[0093] Сливной патрубок 64 оснащен подходящим клапаном 66, который может открываться, чтобы обеспечить слив воды из оболочки (сосуда высокого давления A) при ее излишнем скоплении.

[0094] Затем переработанные материалы направляются на грохоты для отделения и регенерации прошедшей вторичное превращение в бумажную массу бумажной фракции и далее для сбора отделенных пластиковых материалов. Как уже отмечалось, прошедшая вторичное превращение в бумажную массу бумажная фракция может затем проходить дополнительные этапы переработки для производства листов бумаги, бумажных салфеток или картона.

Бумажная продукция из утиля

[0095] В некоторых вариантах осуществления предлагаемого процесса прошедшая вторичное превращение в бумажную массу бумажная фракция дополнительно проходит последующий этап переработки для производства бумажной продукции. В некоторых вариантах осуществления предлагаемого процесса бумажная продукция представляет собой либо бумажные салфетки, либо бумажные полотенца. В некоторых вариантах осуществления предлагаемый процесс дополнительно включает использование прошедшей вторичное превращение в бумажную массу бумажной фракции отходов для производства содержащей волокна бумажной продукции, такой как содержащий волокна картон, подходящий для изготовления одноразовых тарелок, или содержащие волокна листы абсорбционной бумаги, или содержащие волокна бумажные салфетки, или содержащие волокна бумажные полотенца, или газетная бумага, или содержащая волокна картонная продукция, включая содержащую волокна бумажную продукцию из гофрированного картона. Кроме того, легко изготавливается содержащая волокна писчая бумага из утиля.

[0096] В целях описания и определения представленных идей следует отметить, что термин «по существу» используется в настоящем документе для представления присущей степени неопределенности, которую можно отнести к любому количественному сравнению, значению, измерению или иному представлению. Кроме того, термин «по существу» используется в настоящем документе для представления степени, в какой количественное представление может варьировать от приведенного упоминания, не вызывая при этом изменения базовой функции рассматриваемого предмета.

[0097] Хотя идеи изобретения описаны в отношении различных вариантов осуществления, следует понимать, что эти идеи охватывают самые разные дополнительные и другие варианты осуществления в пределах сущности и объема приложенного раскрытия, определенных прилагаемой формулой изобретения.

Способ переработки отходов, содержащих макулатуру, включает следующие этапы: введение отходов в сосуд высокого давления, вторичное превращение макулатуры в бумажную массу в сосуде высокого давления при повышенных технологических температуре и давлении для образования переработанных отходов, содержащих по существу вторично переработанную в бумажную массу макулатуру, затем введение охлаждающей воды в сосуд высокого давления для охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки ниже повышенной технологической температуры и уменьшения запаха, издаваемого переработанными отходами, и затем выгрузка переработанных отходов из сосуда высокого давления. Регенерированная фракция бумажной массы подходит в качестве сырья при производстве самой разной бумажной продукции, включая бумажные салфетки и бумажные полотенца. 19 з.п. ф-лы, 9 ил.

1. Способ переработки отходов, содержащих макулатуру, включающий этапы:

введения отходов в сосуд высокого давления;

вторичного превращения макулатуры в бумажную массу в сосуде высокого давления при повышенной температуре переработки, составляющей по меньшей мере приблизительно 100°С (212°F) и повышенном давлении переработки, которое больше, чем атмосферное давление, для образования переработанных отходов, содержащих по существу прошедшую вторичное превращение в бумажную массу макулатуру;

затем введения охлаждающей воды в сосуд высокого давления для охлаждения переработанных отходов в сосуде высокого давления до температуры выгрузки, которая ниже, чем приблизительно 60°С (140°F) и уменьшения запаха, издаваемого переработанными отходами, при выгрузки из упомянутого сосуда; и

затем выгрузки переработанных отходов из сосуда высокого давления,

причем разбавляющую воду вводят в сосуд высокого давления в количестве приблизительно до 3 массовых частей от общего количества воды в сосуде высокого давления к приблизительно 1 массовой части отходов, и охлаждающую воду вводят в сосуд высокого давления в таком количестве, что общее количество воды, присутствующей в сосуде высокого давления после этапа охлаждения, составляет по меньшей мере приблизительно 3,5 массовых частей к приблизительно 1 массовой части переработанных отходов.

2. Способ по п. 1, в котором переработанные отходы содержат пахучие соединения, которые разбавляют охлаждающей водой.

3. Способ по п. 1, в котором отходы содержат органический материал, содержащий пахучие соединения или, будучи подвергнутым этапу вторичного превращения в бумажную массу, образующий пахучие соединения, которые разбавляют охлаждающей водой.

4. Способ по п. 3, в котором органический материал содержит отходы пищевых продуктов и/или отходы напитков.

5. Способ по п. 1, в котором отходы содержат полимерные отходы, и способ дополнительно включает этап отделения по существу прошедшей вторичное превращение в бумажную массу макулатуры от полимерных отходов после этапа введения охлаждающей воды.

6. Способ по п. 1, дополнительно включающий добавление разбавляющей воды в сосуд высокого давления в дополнение к отходам или вместе с ними для использования на этапе вторичного превращения в бумажную массу.

7. Способ по п. 1, в котором разбавляющую воду вводят в сосуд высокого давления в количестве приблизительно до 3 массовых частей от общего количества воды к приблизительно 1 массовой части отходов, и охлаждающую воду вводят в сосуд высокого давления в таком количестве, что общее количество воды, присутствующей в сосуде высокого давления после этапа охлаждения, но перед этапом выгрузки, составляет по меньшей мере приблизительно 3,8 массовых частей к приблизительно 1 массовой части переработанных отходов.

8. Способ по п. 1, где повышенное давление переработки равно по меньшей мере приблизительно 0,35 бар (5 фунтов на кв. дюйм).

9. Способ по п. 1, в котором температура охлаждающей воды составляет менее чем приблизительно 46,1°С (115°F).

10. Способ по п. 1, в котором этап вторичного превращения в бумажную массу включает перемешивание отходов в сосуде высокого давления.

11. Способ по п. 1, в котором этап вторичного превращения в бумажную массу включает введение тепловой энергии в сосуд высокого давления для достижения повышенных температуры и давления переработки в сосуде высокого давления.

12. Способ по п. 1, в котором этап вторичного превращения в бумажную массу включает введение пара в сосуд высокого давления для достижения повышенных температуры и давления переработки в сосуде высокого давления.

13. Способ по п. 1, в котором этап вторичного превращения в бумажную массу включает введение одного или нескольких химических вспомогательных веществ в сосуд высокого давления для облегчения обеспечения вторичного превращения макулатуры в бумажную массу.

14. Способ по п. 12, в котором одно или несколько химических вспомогательных веществ включают по меньшей мере одно химическое вещество, выбранное из группы, состоящей из щелочных агентов, буферов, отбеливающих средств, детергентов, поверхностно-активных веществ, растворителей, дисперсантов, хелатообразующих агентов, секвестрантов и их смесей.

15. Способ по п. 1, в котором сосуд высокого давления содержит вращающийся барабан для вмещения в нем отходов, а этап перемешивания включает в себя вращение барабана.

16. Способ по п. 1, в котором этап вторичного превращения в бумажную массу осуществляют в течение времени от приблизительно 30 минут до приблизительно 90 минут.

17. Способ по п. 1, в котором указанный сосуд высокого давления представляет собой удлиненный сосуд в целом цилиндрической формы, установленный для привода во вращение вокруг своей продольной оси.

18. Способ по п. 6, в котором сосуд высокого давления установлен для вращения вокруг наклонной оси и оснащен подходящими средствами перемешивания для тщательного перемешивания указанных отходов и разбавляющей воды.

19. Способ по п. 10, в котором этап перемешивания осуществляют при повышенных температуре и давлении переработки в течение достаточного времени для по существу вторичного превращения макулатуры в бумажную массу, таким образом компоненты переработанных отходов могут быть разделены по плотности и размеру.

20. Способ по п. 1, дополнительно включающий этап снижения повышенного давления переработки в сосуде высокого давления после этапа вторичного превращения в бумажную массу и до этапа введения охлаждающей воды посредством использования вентиляционного отверстия и/или аэратора.

| US 2002096269 A1, 25.07.2002 | |||

| US 4974781 A, 04.12.1990 | |||

| US 2009215000 A1, 27.08.2009. |

Авторы

Даты

2019-04-02—Публикация

2015-04-17—Подача