Изобретение относится к способам и устройствам для очистки дизельного топлива и может быть использовано для повышения качества как стандартного, так и некондиционного топлива путем очистки его от вредных примесей.

Известен способ выделения сероорганических соединений нефти из нефтепродуктов, заключающийся в том, что процесс проводят в центробежном поле путем совместного вращения дисперсной смеси адсорбента и исходного нефтепродукта в роторе-барабане, при этом количество адсорбента и количество нефтепродукта берут в соотношении (1,5-2,0):1,0, а вращение ротора-барабана устанавливают в пределах 2000-2500 об/мин. В течение 30-40 минут (патент РФ №2171826, МПК C10G 25/00, опубл. 10.08.01 г.). Основным недостатком этого способа является его дороговизна.

Известен способ очистки дизельного топлива, включающий дозированное перемешивание топлива с питьевой водой, кавитационное воздействие на раствор и его разделение в отстойнике (патент РФ №2196902, МПК F02B 47/02, F02M 43/00, опубл. 20.01.2003 г.).

Известна установка для очистки дизельного топлива, реализующая вышеуказанный способ, содержащая смеситель, у которого вход соединен с дозированными емкостями для воды и дизельного топлива, а выход - с кавитатором, и отстойник, верхняя часть которого соединена с емкостью для очищенного топлива (патент РФ №2196902, МПК F02B 47/02, F02M 43/00, опубл. 20.01.2003 г.).

Вышеуказанный способ и установка достаточно просты, однако не обеспечивают высокий уровень очистки дизельного топлива, в связи с чем их применение достаточно ограничено.

Задача изобретения - обеспечить высокую степень очистки при достаточно низких затратах.

Указанная задача достигается тем, что в способе очистки дизельного топлива, включающем дозированное перемешивание исходного топлива с водой, кавитационное воздействие на раствор и его разделение в отстойнике на дизельное топливо и осадок в воде отстоя, перед дозированным перемешиванием с исходным топливом питьевую воду насыщают ионами железа до получения раствора желто-бурого цвета с pH>6, кавитационное воздействие на раствор осуществляют ультразвуком при барботировании в него CO2 с температурой 75-80°С и избыточным относительно раствора давлением >0,2 ати, после чего на раствор воздействуют фотонами света с энергией 60-70 ккал/моль, пропускают через магнитное поле и направляют в отстойник. Кроме того, возможно:

а) для насыщения питьевой воды ионами железа прокачивать ее сначала через электролизер с диафрагмой до получения pH до 4-5, а затем через электролизер с железным расходуемым анодом и инертным катодом, например, угольным до получения раствора желто-бурого цвета с pH>6;

б) одновременно с воздействием на раствор фотонами света дополнительно воздействовать на него высокочастотными колебаниями с частотой >60 кГц, для чего последние отбирать из общего частотного спектра кавитационного воздействия;

в) сепарировать осадки в воде отстоя и после сепарации направлять очищенную от осадка воду в емкость для очищенной от осадка воды, а осадок собирать в сборнике осадка через фильтр-пресс;

г) очищенную от осадка воду пропускать через электролизер, раствор у угольного электрода отсасывать и направлять для приготовления водного раствора ионов железа перед его смешиванием с исходным дизельным топливом, а раствор с железного электрода отсасывать для утилизации серы;

д) периодически - не реже 2-х раз в году, очищенное топливо подвергать магнитной обработке и сепарации.

Указанная задача достигается и тем, что в установке для очистки дизельного топлива, содержащей смеситель, у которого вход соединен с дозированными емкостями для воды и дизельного топлива, а выход - с кавитатором, и отстойник, верхняя часть которого соединена с емкостью для очищенного топлива, а нижняя - со сборником осадка в воде отстоя, между емкостью с водой и смесителем размещена емкость-смеситель для приготовления ионов Fe+, через запорные краны закольцованная на электролизер с диафрагмой и на электролизер с железным расходуемым анодом и угольным катодом, кавитатор выполнен в виде ультразвукового модуля, между ультразвуковым модулем и отстойником последовательно установлены световой и электромагнитный модули, причем ультразвуковой модуль дополнительно сообщен с емкостью CO2 через нагреватель.

Кроме того, возможно:

а) что ультразвуковой модуль выполнен в виде емкости с магнитострикционным преобразователем в нем, электрически соединенным с ультразвуковым генератором;

б) световой модуль выполнен в виде емкости с электролампой сине-зеленого спектра, отделенной от емкости ультразвукового модуля акустическим фильтром;

в) на выходе сборника осадка в воде отстоя установлен сепаратор, соединенный выходами с емкостью для очищенной от осадка воды и со сборником осадка;

г) сборник осадка соединен с фильтром-прессом;

д) емкость для очищенной от осадка воды соединена через электролизер с емкостью для раствора ионов железа в воде и с емкостью для раствора серы в воде;

е) емкостью для раствора ионов железа в воде соединена с емкостью-смесителем для приготовления раствора ионов железа.

Новым в способе является то, что перед дозированным перемешиванием с исходным топливом питьевую воду насыщают ионами железа до получения раствора желто-бурого цвета с pH>6, кавитационное воздействие на раствор осуществляют ультразвуком при барботировании в него CO2 с температурой 75-80°С и избыточным относительно раствора давлением >0,2 ати, после чего на раствор воздействуют фотонами света с энергией 60-70 ккал/моль, пропускают через магнитное поле и направляют в отстойник.

Кроме того, возможно, что:

а) для насыщения питьевой воды ионами железа ее прокачивать сначала через электролизер с диафрагмой до получения pH до 4-5, а затем через электролизер с железным расходуемым анодом и угольным катодом до получения pH>6 и помутнения воды до желто-бурого цвета;

б) одновременно с воздействием на раствор фотонами света дополнительно воздействовать на него высокочастотными колебаниями с частотой >60 кГц, для чего последние отбирать из общего частотного спектра кавитационного воздействия;

в) осадки в воде отстоя сепарировать и после сепарации направлять очищенную от осадка воду в емкость для очищенной от осадка воды, а осадок собирать в сборнике осадка через фильтр-пресс;

г) очищенную от осадка воду пропускать через электролизер, раствор у угольного электрода отсасывать и направлять для приготовления водного раствора ионов железа перед его смешиванием с исходным дизельным топливом, а раствор у железного электрода отсасывать для утилизации серы;

д) периодически - не реже 2-х раз в году, очищенное топливо подвергать магнитной обработке и сепарации.

Новым в устройстве является то, что между емкостью с водой и смесителем размещена емкость-смеситель для приготовления ионов Fe+, через запорные краны закольцованная на электролизер с диафрагмой и на электролизер с железным расходуемым анодом и угольным катодом, кавитатор выполнен в виде ультразвукового модуля, между ультразвуковым модулем и отстойником последовательно установлены световой и электромагнитный модули, причем ультразвуковой модуль дополнительно сообщен с емкостью CO2 через нагреватель.

Кроме того, возможно:

а) что ультразвуковой модуль выполнен в виде емкости с магнитострикционным преобразователем в нем, электрически соединенным с ультразвуковым генератором;

б) световой модуль выполнен в виде емкости с электролампой сине-зеленого спектра, отделенной от емкости ультразвукового модуля акустическим фильтром;

в) на выходе сборника осадка в воде отстоя установлен сепаратор, соединенный выходами с емкостью для очищенной от осадка воды и со сборником осадка;

г) сборник осадка соединен с фильтром-прессом;

д) емкость для очищенной от осадка воды соединена через электролизер с емкостью для раствора ионов железа в воде и с емкостью для раствора серы в воде;

е) емкость для раствора ионов железа в воде соединена с емкостью-смесителем для приготовления раствора ионов железа.

Насыщая перед дозированным перемешиванием с исходным топливом питьевую воду ионами железа до получения раствора желто-бурого цвета с pH>6, получают раствор ионов железа в воде. Такое насыщение воды ионами железа позволяет создавать предпосылки для образования соединений типа FeS и выведения серы из дизельного топлива.

Прокачивая перед дозированным перемешиванием с топливом питьевую воду через электролизер с железным расходуемым анодом и угольным катодом до получения pH>6 и помутнения воды до желто-бурого цвета, получают насыщенный раствор ионов Fe+, о чем свидетельствует помутнение раствора до желто-бурого. Однако такой электролизер начинает работать лишь при pH 4-5, поэтому воду сначала пропускают через электролизер с диафрагмой до получения pH 4-5.

Осуществляя кавитационное воздействие на раствор, состоящий из перемешанных между собой исходного дизельного топлива и водного раствора ионов Fe+ ультразвуком в ультразвуковом модуле, выполненном в виде емкости с магнитострикционным преобразователем в ее днище, электрически соединенном с ультразвуковым генератором, обеспечиваем ввод в зону нахождения раствора колебательной акустической мощности. В режиме кавитации обеспечивается обработка ударными волнами схлопывания каверн воды, которые имеют на фронте давление до 1000 атмосфер. Барботирование в раствор CO2 с температурой 75-80°С избыточным относительно раствора давлением >0,2 ати еще более увеличивает перемешивание раствора пузырьками СО2 и выполняет роль подкисления раствора на фоне увеличенных концентраций углерода, положительных ионов железа и отрицательных ионов серы. При этом в растворе теперь появляются соединения типа FeS, забирающие серу из раствора.

Воздействие на раствор фотонами света с энергией 60-70 ккал/моль в световом модуле, выполненном в виде емкости с электролампой сине-зеленого спектра, отделенной от емкости ультразвукового модуля лишь акустическим фильтром, позволяет существенно повысить эффективность вырыва атомов серы из органических соединений дизельного топлива. При этом по причине пристыковки светового модуля к ультразвуковому через акустический фильтр, пропускающий высокочастотные колебания с частотой >60 кГц, отпадает необходимость в высокочастотном ультразвуковом генераторе. Повышенное число соударений в световом модуле из-за действия ультразвукового ветра увеличивает эффективность очистки топлива.

Пропуская раствор через магнитный модуль, где его подвергают действию магнитного поля, получают дополнительные центры коагуляции в растворе.

В отстойнике коагулирующий раствор дает ускоренную седиментацию, обусловленную динамикой при переходе неравновесных состояний к равновесным с образованием на дне осадка в воде отстоя.

Сепарирование осадка в воде отстоя позволяет отделить очищенную от осадка воду и направить ее в емкость для очищенной от осадка воды, а осадок собрать в сборнике осадка и пропустить через фильтр-пресс для дальнейшего использования, например для производства средства для ремонта асфальтовых дорог.

При пропускании очищенной от осадка воды через электролизер получаем возможность отсосать раствор у угольного электрода электролизера, раствор ионов железа и направить его для приготовления водного раствора ионов железа, то есть использовать его для повторного использования в процессе очистки топлива.

За счет периодической магнитной обработки и сепарации топлива - не реже 2-х раз в году, в процессе хранения можно повысить эксплуатационные свойства дизельного топлива.

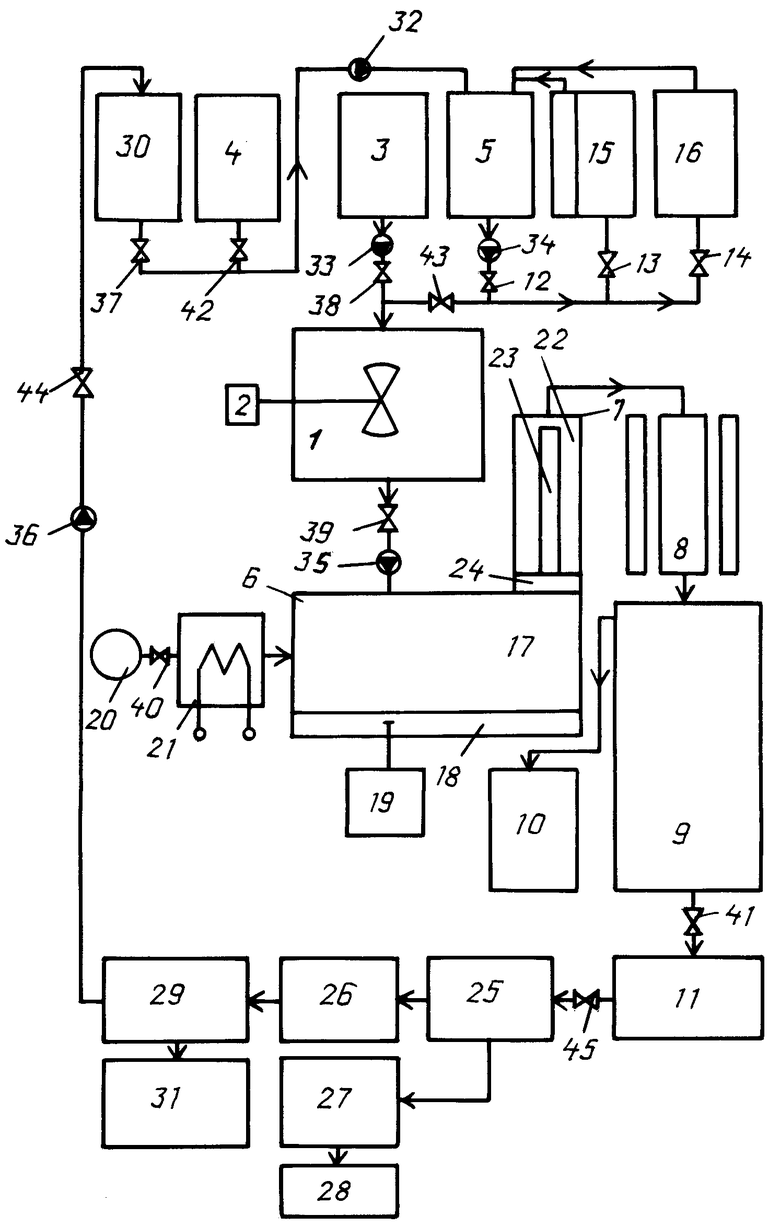

На чертеже показана схема установки, реализующей способ очистки дизельного топлива.

Установка для очистки дизельного топлива содержит смеситель 1 с мешалкой 2, подсоединенный своим входом к дозированной емкости для исходного дизельного топлива 3 и к дозированной емкости для питьевой воды 4 через емкость-смеситель 5 для приготовления раствора Fe+, а выходом с последовательно соединенными кавитатором в виде ультразвукового модуля 6, световым модулем 7, электромагнитным модулем 8 и отстойником 9, верхняя часть которого соединена с емкостью для очищенного топлива 10, а нижняя - со сборником осадка в воде отстоя 11. Емкость-смеситель для приготовления ионов железа 5, через запорные краны 12, 13 и 14 закольцованная на электролизер с диафрагмой 15 и на электролизер с железным расходуемым анодом и угольным катодом 16. Ультразвуковой модуль 6 выполнен в виде емкости 17 с магнитострикционным преобразователем 18 в нем, электрически соединенным с ультразвуковым генератором 19, и дополнительно сообщен с емкостью CO2 20 через нагреватель 21. Световой модуль 7 выполнен в виде емкости 22 с электролампой сине-зеленого спектра 23 внутри него. Емкость 22 пристыкована к емкости 17 ультразвукового модуля 6 и отделена от последней акустическим фильтром 24. На выходе сборника осадка в воде отстоя 11 установлен сепаратор 25, соединенный выходами с емкостью для очищенной от осадка воды 26 и со сборником осадка 27 с фильтром-прессом 28 на его выходе. Емкость для очищенной от осадка воды 26 соединена через дополнительный электролизер 29 с емкостью для раствора ионов железа в воде 30 и с емкостью для раствора ионов серы в воде 31. Емкость для раствора ионов железа в воде 30 через насос 32 соединена с емкостью-смесителем для приготовления ионов железа в воде 5. Связи между модулями выполняются трубопроводами с установленными на них насосами 32, 33, 34, 35, 36 и запорными кранами 12, 13, 14, 37, 38, 39, 40, 41, 42, 43, 44 и 45.

Способ с помощью устройства для его реализации осуществляют следующим образом.

Воду питьевого качества с pH 6,5-7,5 из дозированной емкости для воды 4 закачивают насосом 32 в емкость-смеситель 5 и далее насосом 34 прокачивают через электролизер с диафрагмой 15 до получения в емкости - смесителе 5 воды с pH 4-5, после чего этим же насосом 34, закрыв запорный кран 13 и открыв запорный кран 14, обеспечивают прокачку воды с pH 4-5 через электролизер с железным расходуемым анодом и угольным катодом 16 до получения pH>6 и помутнения воды до желто-бурого цвета. Полученный раствор ионов железа из емкости-смесителя 5 насосом 34 подают в смеситель 1 с мешалкой 2. Туда же из дозированной емкости для исходного топлива 3 насосом 33 закачивают исходное дизельное топливо, где оно перемешивается с раствором ионов железа, и насосом 35 подают в емкость 17 ультразвукового модуля 6. В ультразвуковом модуле 6 осуществляют кавитационное воздействие на раствор ударными волнами схлопывания каверн воды, получаемыми с помощью магнитострикционного преобразователя 18, электрически связанного с ультразвуковым генератором 19. Кавитационное воздействие на раствор осуществляют в емкости 17 при барботировании в раствор CO2, открывая запорный кран 40 и пропуская CO2 из емкости 20 через нагреватель 21, поднимают его температуру до 75-80°С, обеспечивая избыточное относительно раствора давление >0,2 ати. Уже на этой стадии в растворе появляются соединения типа FeS. Далее поток раствора поступает в емкость 22 светового модуля 7, где на раствор воздействуют фотонами света с энергией 60-70 ккал/моль, получаемыми от лампы сине-зеленого спектра 23, размещенной в потоке раствора. Одновременно с воздействием на раствор фотонами света на него дополнительно воздействуют высокочастотными колебаниями с частотой >60 кГц, для чего последние отбирают из общего кавитационного воздействия путем пристыковки светового модуля 7 к ультразвуковому модулю 6 и установки между ними акустического фильтра 24, пропускающего в световой фильтр высокочастотных колебаний с частотой >60 кГц. Эти колебания и ультразвуковой ветер в световом модуле 7 увеличивают число соударений молекул в растворе. Из светового модуля 7 раствор подают на электромагнитный модуль 8 для получения дополнительных центров коагуляции в среде раствора и далее раствор подают в отстойник 9. В нем за счет ускоренной седиментации, обусловленной динамикой при переходе из неравновесных состояний в равновесные, происходит разделение раствора в отстойнике на дизельное топливо и осадок в воде отстоя. В отстойнике 9 верхний слой очищенного дизельного топлива снимают и направляют в емкость для очищенного топлива 10, а осадок в воде отстоя из сборника осадка в воде отстоя 11 сепарируют в сепараторе 25. Очищенную от осадка воду направляют в емкость для очищенной от осадка воды 26, а осадок собирают в сборнике осадка 27 и подают на фильтр-пресс 28. Этот осадок можно использовать для получения средства для ремонта асфальтовых дорог. Очищенную от осадка воду из емкости 26 пропускают через дополнительный электролизер 29, в котором раствор у угольного электрода отсасывают и направляют насосом 36 в емкость для раствора ионов железа в воде 30. Раствор у железного электрода также отсасывают и направляют в емкость для раствора ионов серы в воде 31 для ее утилизации.

Предлагаемый способ и установка для его реализации позволяют без потери стабильности топлива очищать его до получения параметров по ЦЧ ниже 53, ароматикой ниже 20% по массе. Кроме того, значительно снижены концентрации металлов и смолистых соединений.

Пример конкретного выполнения способа очистки дизельного топлива.

В емкость-смеситель для приготовления ионов железа объемом 5 м3 закачали воду питьевого качества из дозированной емкости для воды объемом 5 м3 насосом с производительностью 12 м3/ч и напором в 3 атмосферы. Прокачка воды через электролизер с растворимым железным анодом и угольным катодом производилась в течение 10 минут при параметрах питания электролизера в 5 вольт и 600-700 амперах от выпрямителя типа ТВР. Сигналом к завершению получения раствора ионов Fe+ служило окрашивание раствора в желто-бурый цвет при pH воды 6-6,5. Раствор ионов железа объемом 5 м3 подавали в смеситель с мешалкой объемом 12 м3. Туда же подавали 5 м3 исходного дизельного топлива из дозированной емкости для исходного дизельного топлива и 5 минут перемешивали. Ультразвуковой модуль работал от ультразвукового генератора УЗГ-4М при прокачке через него углекислоты с температурой 70-80°С с расходом в 2 л/мин при давлении 0,2 ати относительно давления раствора. В зоне кавитации в раствор 1,25 Вт/см3 электрической мощности. Раствор облучался светом сине-зеленого спектра от двух киловаттных ламп ДРТ-1000.

Способ с помощью предлагаемой установки дал производительность в 3,3 м3/ч очищенного дизельного топлива.

В таблице 1 приведены характеристики очищенного дизельного топлива при разных соотношениях в растворе воды и исходного дизельного топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ВОДЫ И УСТАНОВКА ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2009 |

|

RU2422384C1 |

| СПОСОБ НАГРЕВА ЖИДКОСТИ | 2000 |

|

RU2171434C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2645676C1 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2012 |

|

RU2477303C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2006 |

|

RU2318737C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОЧИСТКИ СТОЧНЫХ ВОД МЯСОКОМБИНАТА | 2008 |

|

RU2396217C2 |

| Способ и установка для очистки кислых шахтных вод | 2023 |

|

RU2822699C1 |

| СПОСОБ НЕЙТРАЛИЗАЦИИ ПРОМЫШЛЕННЫХ СТОКОВ, СОДЕРЖАЩИХ НЕФТЕПРОДУКТЫ И ОРГАНИЧЕСКИЕ КОМПОНЕНТЫ | 2001 |

|

RU2185336C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИОГУМУСА ИЗ ОРГАНИЧЕСКИХ ОТХОДОВ | 2001 |

|

RU2207328C2 |

| Способ очистки многокомпонентных сточных вод | 2020 |

|

RU2753906C1 |

Изобретение касается способа очистки дизельного топлива и предназначено для повышения качества как стандартного, так и некондиционного топлива путем очистки его от вредных примесей. Изобретение относится к способу очистки дизельного топлива, который включает дозированное перемешивание исходного топлива с водой, кавитационное воздействие на раствор и его разделение в отстойнике на дизельное топливо и осадок в воде отстоя, при этом перед дозированным перемешиванием с исходным топливом воду насыщают ионами железа до получения раствора желто-бурого цвета с pH>6, кавитационное воздействие на раствор осуществляют ультразвуком при барботировании в него СО2 с температурой 75-80°С и избыточным относительно раствора давлением >0,2 ати, после чего на раствор воздействуют фотонами света с энергией 60-70 ккал/моль, пропускают через магнитное поле и направляют в отстойник. Изобретение также касается установки для очистки дизельного топлива. 2 н. и 11 з.п. ф-лы, 1 табл., 1 ил.

1. Способ очистки дизельного топлива, включающий дозированное перемешивание исходного топлива с водой, кавитационное воздействие на раствор и его разделение в отстойнике на дизельное топливо и осадок в воде отстоя, отличающийся тем, что перед дозированным перемешиванием с исходным топливом воду насыщают ионами железа до получения раствора желто-бурого цвета с pH>6, кавитационное воздействие на раствор осуществляют ультразвуком при барботировании в него CO2 с температурой 75-80°С и избыточным относительно раствора давлением >0,2 ати, после чего на раствор воздействуют фотонами света с энергией 60-70 ккал/моль, пропускают через магнитное поле и направляют в отстойник.

2. Способ очистки дизельного топлива по п.1, отличающийся тем, что для насыщения воды ионами железа питьевую воду прокачивают сначала через электролизер с диафрагмой до получения pH до 4-5, а затем через электролизер с железным расходуемым анодом и инертным катодом, например, угольным до получения раствора желто-бурого цвета с pH>6.

3. Способ очистки дизельного топлива по п.1, отличающийся тем, что одновременно с воздействием на раствор фотонами света на него дополнительно воздействуют высокочастотными колебаниями с частотой >60 кГц для чего последние отбирают из общего частотного спектра кавитационного воздействия.

4. Способ очистки дизельного топлива по п.1, отличающийся тем, что осадки в воде отстоя сепарируют и направляют очищенную от осадка воду в емкость для очищенной от осадка воды, а осадок в сборник осадка через фильтр-пресс.

5. Способ очистки дизельного топлива по п.4, отличающийся тем, что очищенную от осадка воду пропускают через электролизер, раствор у угольного электрода отсасывают и направляют для приготовлении водного раствора ионов железа перед его смешиванием с исходным дизельным топливом, а раствор у железного электрода отсасывают и направляют для утилизации серы.

6. Способ очистки дизельного топлива по п.1, отличающийся тем, что периодически - не реже 2-х раз в году, очищенное топливо подвергают магнитной обработке и сепарации.

7. Установка для очистки дизельного топлива, содержащая смеситель, у которого вход соединен с дозированными емкостями для воды и дизельного топлива, а выход с кавитатором и отстойник, верхняя часть которого соединена с емкостью для очищенного топлива, а нижняя со сборником осадка в воде отстоя, отличающаяся тем, что между емкостью с водой и смесителем размещена емкость-смеситель для приготовления ионов Fe+ через запорные краны закольцованная на электролизер с диафрагмой и на электролизер с железным расходуемым анодом и угольным катодом, кавитатор выполнен в виде ультразвукового модуля, между ультразвуковым модулем и отстойником последовательно установлены световой и электромагнитный модули, причем ультразвуковой модуль дополнительно сообщен с емкостью СО2 через нагреватель.

8. Установка для очистки дизельного топлива по п.7, отличающаяся тем, что ультразвуковой модуль выполнен в виде емкости с магнитострикционным преобразователем в нем, электрически соединенным с ультразвуковым генератором.

9. Установка для очистки дизельного топлива по п.7, отличающаяся тем, что световой модуль выполнен в виде емкости с электролампой сине-зеленого спектра, отделенной от емкости ультразвукового модуля акустическим фильтром.

10. Установка для очистки дизельного топлива по п.7, отличающаяся тем, что на выходе сборника осадка в воде отстоя установлен сепаратор, соединенный выходами с емкостью для очищенной от осадка воды и со сборником осадка.

11. Установка для очистки дизельного топлива по п.10, отличающаяся тем, что сборник осадка соединен с фильтром-прессом.

12. Установка для очистки дизельного топлива по п.10, отличающаяся тем, что емкость для очищенной от осадка воды соединена через электролизер с емкостью для раствора ионов железа в воде и с емкостью для раствора серы в воде.

13. Установка для очистки дизельного топлива по п.12, отличающаяся тем, что емкостью для раствора ионов железа в воде соединена с емкостью-смесителем для приготовления раствора ионов железа.

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2196902C1 |

| СПОСОБ ВЫДЕЛЕНИЯ СЕРАОРГАНИЧЕСКИХ СОЕДИНЕНИЙ НЕФТИ ИЗ НЕФТЕПРОДУКТОВ | 2000 |

|

RU2171826C1 |

| АППАРАТ ДЛЯ ПОДГОТОВКИ ТОПЛИВНОЙ СМЕСИ | 1996 |

|

RU2126292C1 |

| Однотактный преобразователь постоянного напряжения в постоянное | 1985 |

|

SU1275693A1 |

| DE 19700454 A1, 16.07.1998. | |||

Авторы

Даты

2009-12-10—Публикация

2008-06-06—Подача