Изобретение относится к системам производства, распределения и очистки дизельного топлива и может быть использовано для повышения качества как стандартного, так и некондиционного топлива путем очистки его от смол, парафинов, воды и механических примесей.

Из уровня техники известны способы обработки обводненного дизельного топлива с целью получения стабильных водотопливных эмульсий, включающие добавление воды, различных присадок, нагревание, гомогенизацию и последующую фильтрацию [1-2].

Известны также способы получения водотопливных эмульсий путем перемешивания воды и топлива в смесителях различных типов [3]. Однако получаемые в гидромеханических смесителях эмульсии имеют невысокую дисперсность и, следовательно, низкую стабильность. Для получения стабильных мелкодисперсных водотопливных эмульсий применяют мощный ультразвук [4]. Но ультразвуковые установки имеют низкий КПД, небольшую производительность и высокую стоимость оборудования.

Известно устройство для непрерывного приготовления и подачи водотопливной эмульсии в ДВС, в которой для приготовления смеси используется гидродинамический диспергатор, а регулирование количества воды осуществляется игольчатым клапаном с электромагнитным приводом [5]. Недостатком данного устройства является невысокое качество эмульсии, поскольку в подобных диспергаторах возможна только гидродинамическая кавитация, в то время как наилучшее диспергирование обеспечивает, как известно, кавитация акустическая.

Основным недостатком известных способов обработки дизельного топлива является низкая эффективность очистки из-за недостаточно развитой межфазной поверхности вода-топливо, так как размеры капель дисперсной фазы в водотопливной эмульсии, получаемой в обычных гомогенизаторах и вихревых аппаратах, достаточно велики (порядка десятков и сотен микрометров). Для ускорения массообмена эмульсию необходимо подогревать (затраты энергии), стабилизировать с помощью химических присадок (материальные затраты), которые при сгорании топлива могут образовывать токсичные соединения (загрязнение окружающей среды).

Наиболее близким к заявляемому является способ обработки обводненного дизельного топлива, включающий его подогрев, добавление воды, гомогенизацию, обезвоживание и тонкую фильтрацию, причем два последних процесса проводят совместно посредством фильтрующей пористой перегородки из гидрофобного материала (поливинилхлоридного волокна) с тонкостью очистки 3-8 мкм [6]. Для повышения качества отфильтрованное топливо дополнительно подогревают и стабилизируют путем ввода присадок на основе сополимера этилена с винилацетатом в углеводородном растворителе.

К недостаткам известного способа следует отнести сложность технологии, требующей поддержания температур эмульсии и фильтрующей перегородки в узких пределах, затраты энергии на двукратный подогрев топлива, необходимость введения в топливо стабилизирующих присадок, что снижает экономическую эффективность очистки.

Известна также установка для обработки дизельного, преимущественно обводненного, топлива [7], содержащая емкость для топливной смеси, расходную емкость, смеситель, насос, отстойник, соединенные трубопроводами, а также вихревой аппарат с корпусом, в котором размещен вертикально расположенный ротор с набором рабочих конических тарелок с отверстиями. Установка сложна по конструкции и не обеспечивает эффективную обработку топлива в широком диапазоне режимных параметров.

Цель изобретения - повышение эффективности процесса очистки топлива и снижение его себестоимости.

Указанная цель достигается тем, что в способе обработки дизельного топлива, включающем подачу топлива из емкости, перемешивание топлива с водой, диспергирование и гомогенизацию водотопливной смеси, ее разделение и последующую подачу очищенного топлива к потребителю, согласно изобретению ввод воды в топливо осуществляют дозированно, полученную смесь подвергают глубокому диспергированию одновременно с гомогенизацией в режиме акустической импульсной кавитации в роторном аппарате с модуляцией потока [8], а затем проводят многократную циркуляцию топливной смеси по контуру "роторный аппарат - емкость с топливной смесью - насос-роторный аппарат".

Ввод расчетного количества воды в топливо осуществляют на начальном этапе обработки из расходной емкости непрерывно в пропорции от 4% до 20% от расхода прокачиваемого через роторный аппарат топлива.

Забор топливной смеси осуществляют одновременно на разных уровнях столба смеси из емкости с топливной смесью в пределах от 0,05h до 0,75h, где h - полная глубина топливной смеси в емкости.

Особенность способа в том, что ввод воды в топливо и предварительное перемешивание осуществляют на начальном этапе обработки, отпуская из мерной емкости воду с расходом от 4 до 20% от расхода топлива одновременно с топливом в предварительный смеситель эжекторного типа, причем ввод воды прекращается при опорожнении мерной емкости. Так как на начальном этапе более тяжелая обводненная часть топлива собирается в нижней части расходной емкости, а в ее верхней части остается исходное топливо, то для обеспечения равномерного распределения воды в топливе его забор из расходной емкости осуществляют не в одной точке, а на разных уровнях столба жидкости в расходной емкости в пределах от 0,05h до 0,75h, где h - глубина топлива в заполненной расходной емкости

Отличительная особенность способа в том, что предварительно полученная при турбулентном перемешивании грубодисперсная водотопливная эмульсия подвергается глубокому диспергированию и одновременно интенсивному перемешиванию в роторном аппарате с модуляцией потока (РАМП), работающем в режиме импульсной акустической кавитации, и многократной циркуляции топливной смеси по контуру "роторный аппарат - емкость с топливной смесью - насос-роторный аппарат". Это создает ускоренный массообмен и переход тяжелых углеводородов в дисперсную фазу - воду, которая удерживает их за счет своего более высокого поверхностного натяжения.

Для удаления абсорбированных водой веществ тонкодисперсная эмульсия после обработки в РАМП подвергается разделению любым из способов, основанных на разности плотностей компонентов смеси (воды, дизельного топлива, парафинов, смол, механических примесей), например отстою или центрифугированию. Водотопливная смесь разделяется на три основных фазы: 1) очищенное стабилизированное дизельное топливо; 2) желеобразная смесь воды, топлива и извлеченных из него примесей (гель); 3) вода. Очищенное топливо используется по назначению, а гель и вода поступают на очистные сооружения или утилизируются.

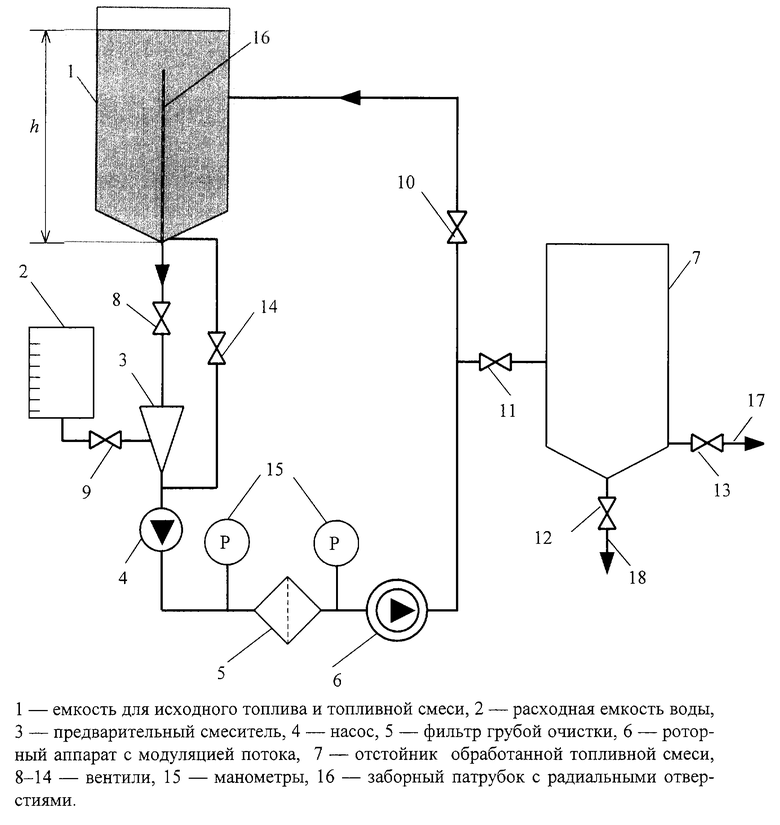

Для осуществления способа разработана установка для обработки дизельного топлива, содержащая емкость для топливной смеси, емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, и отстойник, которая согласно изобретению снабжена роторным аппаратом с модуляцией потока, вход которого сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси и с отстойником, входной патрубок для забора топливной смеси размещен в емкости с топливной смесью и выполнен в виде вертикально либо наклонно расположенной трубы, на боковой поверхности которой выполнены радиальные отверстия на разных расстояниях от дна емкости в пределах (0,5...0,7)h c общей площадью проходного сечения, равной или большей площади поперечного сечения трубы, причем верхний конец входного патрубка емкости топливной смеси установлен ниже уровня отметки заполнения топливом на расстоянии (0,4...0,25)h от нее.

Изобретение поясняется чертежом, на котором представлена схема установки для реализации способа обработки дизельного топлива.

Установка содержит емкость 1 с обрабатываемым топливом, расходную емкость 2 для воды, предварительный смеситель 3, насос 4, фильтр 5, роторный аппарат с модуляцией потока 6, емкость 7 для отстоя обработанной водотопливной эмульсии, соединенные между собой системой трубопроводов с запорно-регулирующими элементами (вентилями) 8, 9, 10, 11, 12, 13, 14 и контрольно-измерительной аппаратурой 15. В емкости 1 вертикально или наклонно установлен патрубок 16 в виде трубы с радиальными отверстиями в стенках.

Способ реализуется в установке для гидроакустической обработки дизельного топлива следующим образом.

Исходное дизельное топливо из емкости 1 через перфорированный патрубок 16 при открытом вентиле 8 поступает на вход предварительного смесителя 3, где смешивается с водой, подводимой к смесителю из расходной емкости 2 через вентиль 9. Требуемое процентное содержание воды обеспечивается конструкцией предварительного смесителя и может также регулироваться вентилем 9. Транспортировка топливной смеси осуществляется насосом 4, который через фильтр 5 подает ее на вход роторного аппарата 6, где грубодисперсная эмульсия вода-топливо проходит через периодически совмещающиеся и перекрывающиеся отверстия ротора и статора. При этом расход жидкости изменяется от максимального до минимального (модулируется) с частотой, определяемой числом отверстий и скоростью вращения ротора. Возникающие при этом упругие колебания интенсифицируют массообменные процессы на границе раздела вода-топливо, а площадь контакта фаз резко возрастает вследствие дробления капель воды в топливе. При достаточно глубокой модуляции потока и выполнении определенных условий в жидкости развивается импульсная акустическая кавитация, в результате которой дисперсная фаза - вода измельчается до субмикронных размеров за счет множества схлопывающихся (коллапсирующих) пузырьков, в которых давление и температура могут достигать огромных значений (порядка 102 МПа и 103 oС), что и обеспечивает не только исключительно тонкое диспергирование, но и изменения на молекулярном уровне, появление устойчивых межмолекулярных связей.

Из роторного аппарата мелкодисперсная гомогенизированная эмульсия через вентиль 10 возвращается в емкость 1 для повторной обработки. После опорожнения водяной емкости 2 вентиль 9 закрывают и продолжают циркуляционную гидроакустическую обработку топливной смеси, пока весь объем топливной смеси не пройдет через роторный аппарат несколько раз. Затем вентили 8 и 10 закрывают, открывают вентили 11 и 14 и перекачивают обработанную водотопливную смесь в бак-отстойник 7, в котором под действием силы тяжести эмульсия разделяется на три фракции: легкую - дизельное топливо, среднюю - концентрированную смесь воды, топлива и загрязнителей, и тяжелую - избыточную воду, выделяющуюся из средней фракции. Процесс разделения в отстойнике длится несколько часов, поэтому для установок большой производительности вместо отстойника целесообразнее использовать центрифугу или циклон.

После отстоя и разделения смеси избыточная вода и гель сливаются через вентиль 12 и патрубок 18, а очищенное топливо из бака-отстойника 7 через вентиль 13 и выходной патрубок 17 откачивается в емкость для хранения (на чертеже не показана) или непосредственно в топливные баки потребителей.

Изобретение обеспечивает повышение эффективности и качества очистки ординарного и загрязненного дизельного топлива до уровня экологически чистого по мировым стандартам при существенном снижении себестоимости процесса очистки.

Источники информации

1. Патент GB 2169225 А, В 04 В 1/08, 1986.

2. Патент RU 2131982 С1, F 02 В 47/02, 1999.

3. Лебедев О.Н., Сомов В.А., Сасин В.Д. Водотопливные эмульсии в судовых дизелях. 1988.

4. Базаров В. Воду в ДВС. Инженерное обозрение. ИР, 9, 1989, с.34.

5. Авт.свид. СССР 1231246 А1, F 02 М 25/02, 1986.

6. Патент RU 2105184, F 02 М 29/00, 1998.

7. Патент RU 2054572, F 02 М 43/00, 27/00, 1996.

8. Балабышко А.М., Юдаев В.Ф. Роторные аппараты с модуляцией потока и их применение в промышленности. М.: Недра, 1995.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА ДЛЯ ДВИГАТЕЛЯ ВНУТРЕННЕГО СГОРАНИЯ | 2011 |

|

RU2498094C2 |

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ УГЛЕВОДОРОДНОГО ТОПЛИВА | 2011 |

|

RU2469199C1 |

| УСТАНОВКА ДЛЯ ПРИГОТОВЛЕНИЯ ТОПЛИВНЫХ СМЕСЕЙ | 2013 |

|

RU2519466C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2131534C1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 2012 |

|

RU2498846C1 |

| Устройство гомогенизатора гидродинамической обработки тяжелого топлива для судовых дизелей | 2018 |

|

RU2689493C1 |

| СПОСОБ ПЕРЕРАБОТКИ И ИСПОЛЬЗОВАНИЯ ОТХОДОВ УГЛЕВОДОРОДОВ | 2001 |

|

RU2204761C2 |

| СПОСОБ ОЧИСТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 2017 |

|

RU2645676C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИТНОЙ ЭМУЛЬСИИ ТОПЛИВА | 2016 |

|

RU2620606C1 |

| УСТАНОВКА ДЛЯ ПОДГОТОВКИ МАЗУТА К СЖИГАНИЮ | 2003 |

|

RU2246073C1 |

Изобретение относится к двигателестроению, в частности к системам производства, распределения и очистки дизельного топлива, и может быть использовано для повышения качества как стандартного, так и некондиционного топлива путем очистки его от смол, парафинов, воды и механических примесей. Изобретение позволяет повысить эффективность процесса очистки топлива и снизить его себестоимость. Способ заключается в том, что перемешивают топливо с водой, диспергируют, гомогенизируют водотопливную смесь, производят ее разделение, причем ввод воды в топливо осуществляют дозированно, полученную смесь подвергают глубокому диспергированию одновременно с гомогенизацией в режиме импульсной акустической кавитации в роторном аппарате с модуляцией потока, а затем проводят многократную циркуляцию топливной смеси по контуру "роторный аппарат - емкость с топливной смесью - насос-роторный аппарат". Установка для очистки дизельного топлива содержит емкость для исходного топлива и водотопливной смеси, расходную емкость для воды, предварительный смеситель, входные патрубки которого сообщены с емкостями для воды и топлива, насос, вход которого сообщен с выходным патрубком смесителя, роторный аппарат с модуляцией потока, вход которого сообщен через фильтр грубой очистки с выходом насоса, а выход трубопроводом сообщен с емкостью для топливной смеси, имеет в последней вертикально или наклонно расположенный патрубок в виде трубы с отверстиями на ее боковой поверхности. Нижний конец трубы присоединен к входному патрубку насоса, перекачивающего водотопливную смесь, а верхний конец расположен под уровнем топливной смеси на глубине, равной 0,4-0,8 высоты h столба жидкости. Радиальные отверстия на боковой поверхности трубы выполнены на разных расстояниях от дна емкости в пределах (0,05... 0,75)h с общей площадью проходного сечения не меньше площади поперечного сечения трубы. 2 с. и 3 з.п.ф-лы, 1 ил.

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1996 |

|

RU2105184C1 |

| СПОСОБ ОБРАБОТКИ ДИЗЕЛЬНОГО, ПРЕИМУЩЕСТВЕННО ОБВОДНЕННОГО, ТОПЛИВА, УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ И ВИХРЕВОЙ АППАРАТ | 1994 |

|

RU2054572C1 |

| ЭЛЕКТРОДВИГАТЕЛЬ | 1929 |

|

SU16766A1 |

| УСТРОЙСТВО ДЛЯ ПРИГОТОВЛЕНИЯ ВОДОТОПЛИВНОЙ ЭМУЛЬСИИ | 1992 |

|

RU2016216C1 |

| СПОСОБ КОМПЛЕКСНОЙ ОБРАБОТКИ ДИЗЕЛЬНОГО ТОПЛИВА | 1997 |

|

RU2131534C1 |

| УСТАНОВКА ДЛЯ ГИДРОИМПУЛЬСНОГО ВОЗДЕЙСТВИЯ НА ПРОДУКТИВНЫЕ ПЛАСТЫ | 1997 |

|

RU2128285C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ И КРИСТАЛЛИЧЕСКОГО ИРИСА | 1997 |

|

RU2109457C1 |

| US 5542379 A, 06.08.1996 | |||

| DE 4341038 A1, 08.06.1995 | |||

| Способ монтажа мостового крана и устройство для его осуществления | 1977 |

|

SU676536A1 |

Авторы

Даты

2003-01-20—Публикация

2001-05-15—Подача