ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к эффективному накоплению энергии в способе производства ароматической карбоновой кислоты использованием экзотермической реакции в качестве источника энергии для нагрева паровой среды с получением пара низкого давления и затем воздействию на пар низкого давления в зоне сжатия с образованием пара промежуточного давления.

УРОВЕНЬ ТЕХНИКИ

Ароматические карбоновые кислоты, такие как терефталевая кислота, изофталевая кислота и нафталиновая дикарбоновая кислота, являются полезными химическими соединениями и являются сырьем в производстве сложных полиэфиров и сложных сополиэфиров. Одно производственное предприятие может произвести терефталевой кислоты более чем 100000 метрических тонн в год как исходного сырья для производства полиэтилентерефталата (PET) (ПЭТ).

Терефталевая кислота (ТРА) (ТФК) может быть получена экзотермическим окислением при высоком давлении подходящего ароматического исходного сырья, такого как параксилол, в таком растворителе, как уксусная кислота, вода или их смеси. Обычно окисление проводят в жидкой фазе использованием воздуха или альтернативных источников молекулярного кислорода в присутствии металлического(их) катализатора(ов) или промоторов. Способы окисления параксилола и других ароматических соединений, таких как м-ксилол и диметилнафталин, являются хорошо известными из области техники.

В дополнение к окислению многие промышленные способы производства ТФК также совмещают со способом гидроочистки (гидрогенизации) с получением так называемой очищенной терефталевой кислоты (РТА) (ОТК). Обычно эти способы проводят с использованием водного растворителя. Гидрогенизационные способы являются также хорошо известными в данной области техники.

Способы производства ТФК приводят к образованию потоков высокотемпературного вещества. Эти потоки получены как в результате необходимости нагревания в способе, так и при снижении высокой температуры. Типичные способы должны обеспечить какой-либо подвод тепла, достаточный для кипения или испарения растворителя. Энергия может быть тогда возвращена посредством конденсации растворителя.

В данной области техники значительная часть литературы обращалась к проблеме эффективной регенерации энергии в производстве ТФК. Вообще эти схемы обычно включают в себя регенерацию пригодной работы/электричества посредством использования турбины и/или регенерацию тепловой энергии генерированием пара. Обе этих общих схемы имеют определенные недостатки и ограничения.

В случае регенерации работы/электричества с использованием турбины имеются существенные технические и экономические проблемы. В случае генерирования пара технические проблемы физического генерирования пара являются относительно незначительными. Однако ограничения обычно связаны с пригодностью произведенного пара. В особенности пар, полученный при производстве ТФК, обычно имеет слишком низкую температуру и/или давление, чтобы использовать его как теплоноситель. И в особенности в остатках способа.

Хотя механическая регенерация энергии турбиной и регенерация тепловой энергии генерированием пара не являются новыми, целью этого изобретения является описание способа регенерации тепловой энергии, включающего генерирование пара с последующей его обработкой в более приемлемую форму.

СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Раскрыты различные конфигурации получения пара в способах производства ароматической карбоновой кислоты. Хотя получение пара в способах производства терефталевой кислоты само по себе хорошо известно, это изобретение раскрывает способ повторного сжатия, производящего пар низкого давления с образованием пара промежуточного давления, который является пригодным в качестве теплоносителя в особенности на других стадиях производства терефталевой кислоты или в другом способе. Изобретение включает в себя следующие основные стадии:

1. Регенерация тепловой энергии в первой зоне теплопередачи из потока высокотемпературного способа и затем использование тепловой энергии для производства пара низкого давления, в котором поток высокотемпературного вещества получается при производстве ароматической карбоновой кислоты;

2. Компремирование пара низкого давления воздействию в зоне сжатия с генерированием пара промежуточного давления;

3. Использование пара промежуточного давления во второй зоне теплопередачи в качестве теплоносителя в особенности в других стадиях способа производства терефталевой кислоты (или другой ароматической карбоновой кислоты) или в других способах, тем самым производя паровой конденсат;

4. Необязательно возврат всего или части парового конденсата в первую зону теплопередачи для генерирования пара низкого давления.

Объектом этого изобретения является обеспечение способа получения пара промежуточного давления из потока высокотемпературного процесса.

Другим объектом этого изобретения является обеспечение способа регенерации тепловой энергии из потока высокотемпературного процесса, в котором поток пара карбоновой кислоты включает в себя первоначально любую уксусную кислоту или любой растворитель в способе производства ароматической карбоновой кислоты, воду и их смеси.

Другим объектом этого изобретения является обеспечение способа эффективного накопления энергии при производстве ароматической карбоновой кислоты использованием экзотермической реакции окисления прямо или косвенно как источника энергии для нагрева пара с получением пара низкого давления и затем воздействие на пар низкого давления в зоне сжатия с генерированием пара промежуточного давления.

Другим объектом этого изобретения является обеспечение способа эффективного накопления энергии в способе производства терефталевой кислоты использованием экзотермической реакции из по меньшей мере одной реакции окисления прямо или косвенно как источника энергии для нагрева паровой среды с получением пара низкого давления и затем воздействие на пар низкого давления в зоне сжатия с генерированием пара промежуточного давления.

В одном варианте осуществления изобретения обеспечивается способ генерирования пара промежуточного давления из потока высокотемпературного процесса. Способ включает в себя:

(a) регенерацию тепловой энергии из по меньшей мере части потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие пара низкого давления в зоне сжатия с получением пара промежуточного давления.

Данный способ может быть дополнен следующими признаками.

Упомянутый пар низкого давления может иметь манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм, упомянутый пар промежуточного давления может иметь манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм до приблизительно 260 фунтов на квадратный дюйм, упомянутая зона сжатия может содержать по меньшей мере одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора, упомянутый пар промежуточного давления может быть ненасыщенным, и по меньшей мере часть теплоты перегрева может быть удалена из упомянутого пара промежуточного давления, зона сжатия может содержать по меньшей мере один паровой эжектор, который может иметь степень сжатия от приблизительно 1,2 до приблизительно 2,0. Упомянутый поток высокотемпературного процесса может находиться при температуре больше чем 100°С. Упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты, в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК, или из пара, образованного в кристаллизаторах очищенного ТФК, и упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

В другом варианте осуществления изобретения обеспечивается способ регенерации тепловой энергии из потока высокотемпературного процесса. Способ включает в себя:

(a) регенерацию тепловой энергии из по меньшей мере части потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие пара низкого давления в зоне сжатия с получением пара промежуточного давления;

(c) регенерацию тепловой энергии из по меньшей мере части пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата;

(d) может быть, возврат по меньшей мере части парового конденсата в первую зону теплопередачи.

Данный способ может быть дополнен следующими признаками.

Упомянутый пар низкого давления может иметь манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм, упомянутый пар промежуточного давления может иметь манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм до приблизительно 260 фунтов на квадратный дюйм, упомянутая зона сжатия может содержать по меньшей мере одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора, упомянутый пар промежуточного давления может быть перегретым, и по меньшей мере часть теплоты перегрева может быть удалена из упомянутого пара промежуточного давления, зона сжатия может содержать по меньшей мере один паровой эжектор, который может иметь степень сжатия от приблизительно 1,2 до приблизительно 2,0. Упомянутый поток высокотемпературного процесса может находиться при температуре больше чем 100°С. Упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты, в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК, или из пара, образованного в кристаллизаторах очищенного ТФК, и упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

В другом варианте осуществления этого изобретения обеспечивается способ регенерации тепловой энергии из потока высокотемпературного процесса. Способ включает в себя:

(a) регенерацию тепловой энергии из по меньшей мере части потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие пара низкого давления в зоне сжатия с получением пара промежуточного давления, в котором зона сжатия содержит по меньшей мере один паровой эжектор;

(c) регенерацию тепловой энергии из по меньшей мере части пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата;

(d) может быть, возврат по меньшей мере части парового конденсата в первую зону теплопередачи.

Данный способ может быть дополнен следующими признаками.

Упомянутый пар низкого давления может иметь манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм, упомянутый пар промежуточного давления может иметь манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм до приблизительно 260 фунтов на квадратный дюйм, упомянутый паровой эжектор может иметь степень сжатия от приблизительно 1,2 до приблизительно 2,0. Упомянутый поток высокотемпературного процесса может находиться при температуре больше чем 100°С. Упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты, в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК, или из пара, образованного в кристаллизаторах очищенного ТФК, и упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

В другом варианте осуществления этого изобретения обеспечивается способ регенерации тепловой энергии из потока высокотемпературного процесса. Способ включает в себя:

(a) регенерацию тепловой энергии из по меньшей мере части потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие пара низкого давления в зоне сжатия с получением пара промежуточного давления, в котором зона сжатия содержит по меньшей мере один компрессор;

(c) удалении по меньшей мере части теплоты перегрева, полученной в результате сжатия из упомянутого пара промежуточного давления;

(d) регенерацию тепловой энергии из по меньшей мере части пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата;

(е) может быть, возврат по меньшей мере части парового конденсата в первую зону теплопередачи.

Данный способ может быть дополнен следующими признаками.

Упомянутый пар низкого давления может иметь манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм, упомянутый пар промежуточного давления может иметь манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм до приблизительно 260 фунтов на квадратный дюйм, упомянутая зона сжатия может содержать по меньшей мере одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора. Упомянутый поток высокотемпературного процесса может находиться при температуре больше чем 100°С. Упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты, в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК, или из пара, образованного в кристаллизаторах очищенного ТФК, и упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

В другом варианте осуществления этого изобретения обеспечивается способ восстановления тепловой энергии из потока высокотемпературного процесса. Способ включает в себя:

(a) окисление ароматического исходного сырья с реакционной смесью в реакционной зоне с образованием потока, насыщенного ароматической карбоновой кислотой, и газообразной смеси;

(b) удаление в зоне сепарации основной части растворителя из газообразной смеси с образованием потока высокотемпературного процесса и насыщенного растворителем потока;

(c) регенерацию тепловой энергии из по меньшей мере части потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(d) сжатие пара низкого давления в зоне сжатия с получением пара промежуточного давления;

(e) регенерацию тепловой энергии из по меньшей мере части пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата;

(f) необязательно возврат по меньшей мере части парового конденсата в зону теплопередачи.

Данный способ может быть дополнен следующими признаками.

Упомянутый пар низкого давления может иметь манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм, упомянутый пар промежуточного давления может иметь манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм до приблизительно 260 фунтов на квадратный дюйм, упомянутая зона сжатия может содержать по меньшей мере одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора, упомянутый пар промежуточного давления может быть перегретым, и по меньшей мере часть теплоты перегрева может быть удалена из упомянутого пара промежуточного давления, зона сжатия может содержать по меньшей мере один паровой эжектор, который может иметь степень сжатия от приблизительно 1,2 до приблизительно 2,0. Упомянутый поток высокотемпературного процесса может находиться при температуре больше чем 100°С. Упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты, в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК, или из пара, образованного в кристаллизаторах очищенного ТФК, и упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

Эти объекты и другие объекты станут более очевидными для специалистов в данной области техники после прочтения этого раскрытия.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

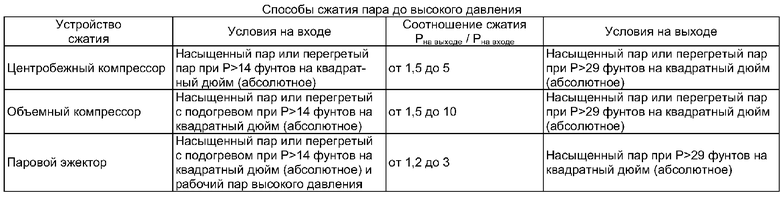

Фиг.1 иллюстрирует один вариант осуществления этого изобретения. Обеспечивается способ регенерации тепловой энергии из потока высокотемпературного процесса с получением пара низкого давления и затем подвергание воздействию пара низкого давления в зоне сжатия с образованием пара промежуточного давления.

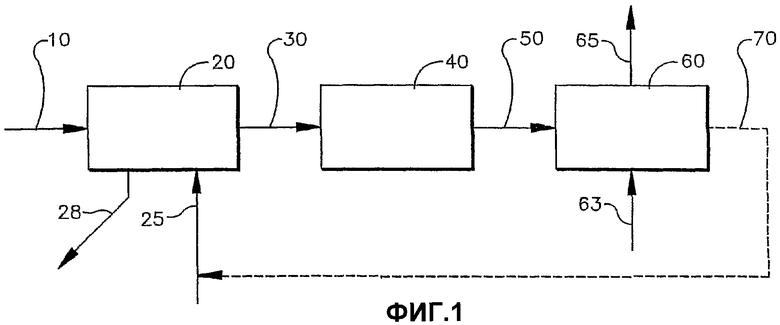

Фиг.2 иллюстрирует сжатие пара с использованием парового эжектора.

Фиг.3 иллюстрирует один вариант осуществления этого изобретения. Обеспечивается способ регенерации тепловой энергии из потока высокотемпературного способа с получением пара низкого давления и затем компремирование пара низкого давления в зоне сжатия с образованием пара промежуточного давления, в котором зона сжатия содержит по меньшей мере один паровой эжектор.

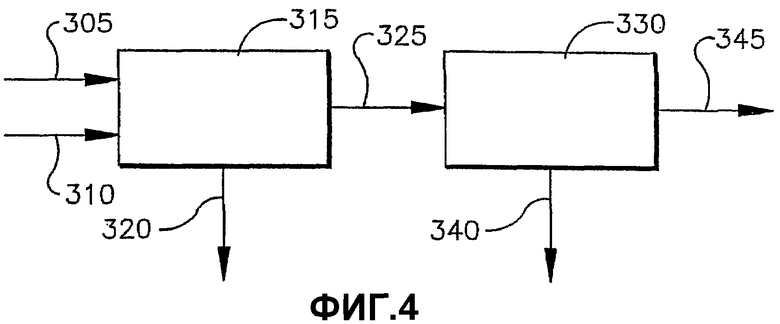

Фиг.4 иллюстрирует один из многих примеров способа получения потока высокотемпературного способа.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Различные варианты осуществления раскрыты для получения пара в способах производства карбоновой кислоты. Карбоновые кислоты включают в себя, но не ограничены, ароматические карбоновые кислоты, полученные посредством контролируемого окисления органического субстрата. Такие ароматические карбоновые кислоты включают в себя соединения с по меньшей мере одной карбоксильной кислотной группой, присоединенной к атому углерода, который является частью ароматического кольца, предпочтительно имеющего по меньшей мере 6 атомов углерода, еще более предпочтительно имеющее только атомы углерода. Подходящие примеры таких ароматических колец включают в себя, но не ограничены, бензол, бифенил, терфенил, нафталин и другие углеродсодержащие конденсированные ароматические кольца. Примеры подходящих карбоновых кислот включают в себя, но не ограничены, терефталевую кислоту, бензойную кислоту, п-толуоловую кислоту, изофталевую кислоту, тримеллитовую кислоту, нафталиндикарбоновую кислоту и 2,5-дифенил-терефталевую кислоту.

В одном варианте осуществления этого изобретения обеспечивается способ извлечения тепловой энергии из потока 10 высокотемпературного способа. Способ включает стадию (а) извлечения тепловой энергии из по меньшей мере части потока 10 высокотемпературного способа в первой зоне 20 теплопередачи с получением пара 30 низкого давления. В варианте осуществления изобретения поток 10 высокотемпературного способа является частично или полностью конденсированным в первой зоне 20 теплопередачи, которая содержит по меньшей мере одно устройство теплопередачи. Теплопередача может быть осуществлена любыми устройствами теплопередачи, известными в данной области техники, такими, где тепло передается без объединения потока 10 высокотемпературного способа и потока 25 конденсата вода/пар. Например, устройство теплопередачи может быть кожухотрубным теплообменником. Тепло передается потоком 25 конденсата вода/пар в первой зоне 20 теплопередачи, позволяя воде испаряться, с получением пара 30 низкого давления. Конденсированный или частично конденсированный поток высокотемпературного способа выходит из первой зоны 20 теплопередачи через трубопровод 28. Хотя производство пара посредством этого способа хорошо известно в данной области техники, возможность использования полученного пара ограничена выбором потока 10 высокотемпературного способа. Вообще предпочтительно использовать поток 10 высокотемпературного способа с макисмально доступной температурой, потому что давление и температура произведенного пара является важным фактором в пригодности и эффективности для производства механической энергии и для использования в качестве теплоносителя.

В принципе, нет никаких ограничений на условие или происхождение потока 10 высокотемпературного способа в настоящем изобретении за исключением того, что поток 10 высокотемпературного способа находится при достаточной температуре на входе в первой зоне 20 теплопередачи с получением пара 30 низкого давления при или выше атмосферного давления. Поток 10 высокотемпературного способа находится при температуре, достаточной для получения пара при температуре от приблизительно 100°С до приблизительно 140°С. Как пар 30 низкого давления, так и пар 50 промежуточного давления, раскрытые в этом изобретении, находятся при температурах насыщения или перегрева. Предпочтительно поток 10 высокотемпературного способа находится при температуре более чем 100°С.

Поток 10 высокотемпературного способа может быть любым высокотемпературным потоком, который существует в производстве ароматической карбоновой кислоты. Поток 10 высокотемпературного способа не обязательно содержит ароматическую карбоновую кислоту.

Примеры подходящих потоков 10 высокотемпературного способа включают в себя, но не ограничиваются, пар из реактора окисления или из дистилляционной колонны высокого давления, описанный в ЕР 0734372, включен в качестве ссылки, пар, полученный из реактора окисления или из колонны водоотделения, описанный в US 5501521 и 6504051, включены в качестве ссылок, пар, полученный из кристаллизатора неочищенной ТФК или из кристаллизатора очищенной ТФК, описанный в US 5723656, включен в качестве ссылки, или пар, полученный из кристаллизаторов очищенной ТФК, описанный в US 5567842, включен в качестве ссылки.

Поток 10 высокотемпературного способа может быть получен любым способом производства ароматической карбоновой кислоты, известным из уровня техники. Например, как показано в Фиг.4, в одном варианте осуществления изобретения способ для производства потока 10 пара карбоновой кислоты включает в себя стадию (i), включающую в себя окисление ароматического исходного сырья 305 с реакционной смесью 310 в реакционной зоне 315 с образованием насыщенного ароматической карбоновой кислотой потока 320 и газообразной смеси 325.

Реакционная смесь 310 содержит воду, растворитель, металлический катализатор окисления и источник молекулярного кислорода. Реакционная зона 315 содержит по меньшей мере один реактор окисления. Окисление проводят при условиях, которые обеспечивают насыщенный ароматической карбоновой кислотой поток 320 и газообразной смеси 325. Обычно насыщенным ароматической карбоновой кислотой потоком 320 является неочищенная суспензия терефталевой кислоты.

Неочищенную терефталевую кислоту традиционно получают жидкофазным окислением параксилола воздухом в присутствии металлического катализатора. Подходящие катализаторы включают в себя, но не ограничены, кобальт, марганец и соединения брома, которые растворимы в выбранном растворителе. Подходящие растворители включают в себя, но не ограничены, алифатические монокарбоновые кислоты, предпочтительно содержащие от 2 до 6 атомов углерода, или бензойную кислоту и их смеси и смеси этих соединений с водой. Предпочтительно растворителем является уксусная кислота, смешанная с водой в соотношении от приблизительно 5:1 до приблизительно 25:1, предпочтительно между приблизительно 10:1 и приблизительно 15:1. Однако должно быть принято во внимание, что другие подходящие растворители, такие как раскрыты здесь, могут также использоваться. Трубопровод 325 содержит газообразную смесь, которая включает в себя выпаренный растворитель, газообразные побочные продукты, азот и непрореагировавший кислород, произведенные экзотермической жидкофазной реакцией окисления ароматического соединения до ароматической карбоновой кислоты. Патенты, раскрывающие производство терефталевой кислоты, такие как US 4158738 и 3996271 включены в качестве ссылки.

Стадия (ii) включает в себя удаление в зоне 330 сепарации существенной части растворителя из газообразной смеси 325 с образованием потока 345 высокотемпературного способа и насыщенного растворителем потока 340.

Поток 345 высокотемпературного способа содержит воду, газообразные побочные продукты и малые количества растворителя. Когда растворителем являются низкомолекулярные карбоновые кислоты, отношение воды к растворителю находится в диапазоне от приблизительно 80:20 до приблизительно 99,99:0,01 по массе. Газообразные побочные продукты содержат кислород, побочные продукты окисления, такие как монооксид углерода и диоксид углерода, и, в случае когда воздух используется как источник молекулярного кислорода, азот. По меньшей мере часть потока высокотемпературного способа или весь поток направлен в первую зону теплопередачи через трубопровод 345. Часть потока 345 высокотемпературного способа, показанная на фиг.1, направлена в первую зону 20 теплопередачи через трубопровод 10.

Обычно условия температуры и давления потока 345 высокотемпературного способа находятся в диапазоне от приблизительно 130°С до приблизительно 260°С и от приблизительно 3,5 до приблизительно 40 бар. Предпочтительно условия температуры и давления потока 345 высокотемпературного способа находятся в диапазоне от приблизительно 90°С до приблизительно 200°С и от приблизительно 4 до приблизительно 15 бар. Наиболее предпочтительно условия температуры и давления потока 345 высокотемпературного способа находятся в диапазоне от приблизительно 130°С до приблизительно 180°С и от приблизительно 4 до приблизительно 10 бар.

Газообразная смесь по трубопроводу 325 направляется в зону 330 сепарации. Обычно зона 330 сепарации включает дистилляционную колонну высокого давления, имеющую между приблизительно 20 и приблизительно 50 теоретических ступеней разделения и конденсатор или множество конденсаторов. В зоне 330 сепарации насыщенный растворителем поток извлекают через трубопровод 340. Назначением зоны 330 сепарации является сепарация, в которой по меньшей мере часть растворителя регенерируется и лишняя вода удаляется. Вообще в целях оптимизированного регенерирования энергии перепад давления между содержимым трубопровода 325 и трубопровода 345 должен быть минимальным, так как это представляет потерю потенциально регенерируемой энергии. Поэтому зона 330 сепарации должна работать при условиях температуры и давления при или около таких, как газообразная смесь из трубопровода 325. По меньшей мере часть или весь поток 345 высокотемпературного способа направляется в первую зону теплопередачи, и остальная часть потока высокотемпературного способа может быть использована в другом месте для получения ароматической карбоновой кислоты.

Стадия (b) включает в себя сжатие пара 30 низкого давления в зоне 40 сжатия с получением пара 50 промежуточного давления. Эта стадия относится к компремированию пара 30 низкого давления сжатием для получения пара 50 промежуточного давления. В одном варианте осуществления изобретения пар промежуточного давления может находиться при от приблизительно 50 фунтов на квадратный дюйм (манометрическое) до приблизительно 260 фунтов на квадратный дюйм (манометрическое). Другой диапазон может быть от приблизительно 50 фунтов на квадратный дюйм (манометрическое) до приблизительно 100 фунтов на квадратный дюйм (манометрическое). Зона 40 сжатия содержит по меньшей мере одно устройство сжатия. Например, устройства сжатия могут включать в себя, но не ограничены, центробежный компрессор, объемный компрессор и/или паровой эжектор. Устройство(а) сжатия может(гут) работать при температуре и давлении, достаточных для получения пара промежуточного давления. Желательно получить пар, близкий к его температуре насыщения, из-за превосходных теплопередающих свойств насыщенного пара. Если будет слишком большая теплота перегрева в паре, то теплопередача во второй зоне теплопередачи будет неэффективна. Теплота перегрева, придаваемая устройством сжатия, может быть удалена или охлаждена после перегрева, прежде чем пар промежуточного давления направляют ко второй зоне теплопередачи. Охлаждение после перегрева также известно как «регулирование температуры перегрева» или кондиционирование пара. Например, почти все типы пароохладителей работают разбрызгиванием жидкой воды в перегретый пар. Эти брызги испаряются, таким образом, потребляя теплоту перегрева, обеспечивая высокую теплоту испарения. Обычно единственным различием между типами пароохладителей является механизм, в котором вода распыляется и смешивается с паром. Примером пароохладительного устройства будет являться пароохладитель датчикового типа, который автоматически позволяет охлаждать пар в воду в ответ на сигнал пневматического управления. Вода поступает через распылитель с распылительными насадками. Обычно распылитель располагается под прямым углом к потоку пара. Другим типом устройства является кольцевой пароохладитель. Вода поступает в кольцевой корпус в паровой трубе, который приводит к интенсивной турбулентности, что помогает при распылении воды. Третьим известным устройством является пароохладитель Вентури. Это устройство использует скорость прохождения пара через трубку Вентури для облегчения окончательного распыления воды. Вода поступает в горловину трубки Вентури. Способы удаления теплоты перегрева известны в данной области техники.

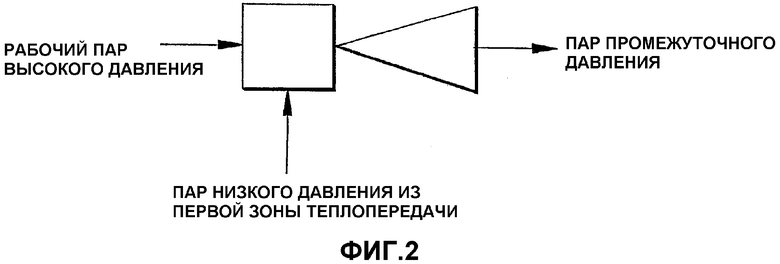

В таблице приведено краткое изложение устройств сжатия и условий. Соотношения сжатия вычислены при абсолютном давлении и представляют только предпочтительные диапазоны.

В большинстве случаев простое устройство сжатия может быть использовано для прямого сжатия пара низкого давления до промежуточного давления. Однако в случае парового эжектора рабочая текучая среда высокого давления (то есть пар высокого давления) может быть использована для «смешивания» пара 30 высокого и низкого давления для получения пара 50 промежуточного давления. Упрощенная схема показана на Фиг.2. Фиг.3 показывает и вариант осуществления изобретения, использующий паровой эжектор. Фиг.3 делит все потоки того же способа, как Фиг.1, за исключением трубопроводов 48 и 75, которые являются конденсированными или частично паром 48 высокого давления и конденсатом 75, которые необязательно возвращаются в первую зону 20 теплопередачи. Пар 48 высокого давления может быть при температуре или насыщения, или перегрева. Калибровка оборудования и характеристики рабочего пара могут быть вычислены обычными методами, известными в данной области техники. Примеры таких способов раскрыты в Ryans and Roper. "Process Vacuum System Design and Operation". McGraw-Hill, 1986.

Стадия (с) включает в себя регенерирование тепловой энергии из по меньшей мере части пара 50 промежуточного давления во второй зоне 60 теплопередачи с получением парового конденсата 70. Эта стадия относится к использованию пара 50 промежуточного давления в качестве теплоносителя в других частях способа, производящего таким образом паровой конденсат 70. Вообще нет никаких ограничений для использования пара 50 промежуточного давления в способе ТФК или любого способа карбоновой кислоты, известного в данной области техники. Однако предпочтительно для пара 50 промежуточного давления использование в качестве теплоносителя для испарения смесей уксусная кислота/вода. Трубопроводы 63 и 65 представляют поток при производстве ароматической карбоновой кислоты, который обеспечивает регенерацию энергии из пара 50 промежуточного давления. Теплота передается без комбинирования паров 63 и 50. Примеры возможных использований пара 50 промежуточного давления включают в себя, но не ограничиваются, испаритель, как описано в US 4939297, включен в качестве ссылки, дистилляционную(ые) колонну(ы) с паровым обогревом, используемую(ые) в комбинации со способом, описанным в US 4939297, испаритель, как описано в US 4356319, включен в качестве ссылки, подогреватель, как описано в US 5961942 или ЕР 0734372, включены в качестве ссылок, сепарационную колонну с паровым обогревом для уксусной кислоты/воды, как описано в US 6143926 и US 5959140, включены в качестве ссылок.

В дополнение к примерам, имеющимся выше, пар может также быть использованным для определенных целей всех способов. Примеры включают в себя, но не ограничены, подогрев трубопровода, производство холода, источник энергии для нагревания, вентиляции и воздушного кондиционирования (HVAC) и подвод пара промежуточного давления к внешнему пользователю, или потребителю, или процессу.

Стадия (d) включает в себя необязательно возврат по меньшей мере части парового конденсата 70 в первую зону 20 теплопередачи. Эта стадия относится к возврату всего или части парового конденсата 70 в первую зону 20 теплопередачи для производства пара 30 низкого давления. Вообще нет никаких ограничений на условие парового конденсата 70 за исключением того, что имеется достаточное давление для обеспечения устройства теплопередачи, которое используется в первой зоне 20 теплопередачи. Например, в почти всех случаях насос или подобное устройство могут быть использованы для обеспечения достаточного давления.

Вариант осуществления, в котором зона 40 сжатия содержит по меньшей мере один паровой эжектор, показан на Фиг.3. Пар высокого давления направляют в паровой эжектор через трубопровод 48. В дополнение лишний конденсат удаляется через трубопровод 75.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ВЫРАБОТКИ ЭЛЕКТРОЭНЕРГИИ | 2007 |

|

RU2439432C2 |

| Улучшенный способ и устройство для производства ароматических карбоновых кислот | 2014 |

|

RU2687489C1 |

| РЕГЕНЕРАЦИЯ ЭНЕРГИИ ПРИ ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ | 2011 |

|

RU2570658C2 |

| РЕГЕНЕРАЦИЯ ЭНЕРГИИ ПРИ ПРОИЗВОДСТВЕ СЕРНОЙ КИСЛОТЫ | 2015 |

|

RU2632015C2 |

| СПОСОБ КРИСТАЛЛИЗАЦИИ ДЛЯ ПОЛУЧЕНИЯ ОЧИЩЕННЫХ АРОМАТИЧЕСКИХ ДИКАРБОНОВЫХ КИСЛОТ | 2002 |

|

RU2288216C2 |

| УСОВЕРШЕНСТВОВАННЫЙ СПОСОБ ПОЛУЧЕНИЯ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1994 |

|

RU2126787C1 |

| ЭНЕРГОСИСТЕМА ДЛЯ ПОВЫШЕНИЯ ТЕРМОДИНАМИЧЕСКОЙ ЭФФЕКТИВНОСТИ И УСИЛЕНИЯ КОНТРОЛЯ ЗАГРЯЗНЕНИЯ ОКРУЖАЮЩЕЙ СРЕДЫ | 2001 |

|

RU2257477C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 2002 |

|

RU2292332C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОЧИЩЕННОЙ ТЕРЕФТАЛЕВОЙ КИСЛОТЫ | 1992 |

|

RU2109007C1 |

| РЕЦИКЛ КОНДЕНСАТА ВЫСОКОГО ДАВЛЕНИЯ ПРИ ПРОИЗВОДСТВЕ ОЧИЩЕННЫХ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 2014 |

|

RU2678993C2 |

Изобретение относится к использованию тепла экзотермических реакций в качестве источника энергии для нагрева паровой среды. Предложен способ повторного сжатия пара с образованием пара высокого давления, который является пригодным как нагревающаяся среда при производстве карбоновой кислоты или в другом процессе. Изобретение включает в себя следующие основные стадии: (а) восстановление тепловой энергии из, по меньшей мере, части потока высокотемпературного способа, полученного в результате способа производства карбоновой кислоты в первой зоне теплопередачи с получением пара низкого давления; (b) подвергание воздействию пара низкого давления в зоне сжатия с получением пара промежуточного давления; (с) использование пара промежуточного давления как нагревающейся среды, в особенности при производстве карбоновой кислоты или обычно в другом процессе, а также в случае необходимости (d) возврат всего или части парового конденсата во вторую зону теплопередачи для производства пара низкого давления. Предложенный способ позволяет эффективно накапливать энергию при производстве карбоновой кислоты. 5 н. и 39 з.п. ф-лы, 4 ил., 1 табл.

1. Способ получения пара промежуточного давления из потока высокотемпературного процесса, полученного при производстве ароматической карбоновой кислоты, включающий:

(a) регенерацию тепловой энергии из, по меньшей мере, части упомянутого потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления; и

(b) сжатие упомянутого пара низкого давления в зоне сжатия с получением упомянутого пара промежуточного давления.

2. Способ по п.1, в котором упомянутый пар низкого давления имеет манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм.

3. Способ по п.2, в котором упомянутый пар промежуточного давления имеет манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм приблизительно до 260 фунтов на квадратный дюйм.

4. Способ по любому из пп.1-3, в котором упомянутая зона сжатия содержит, по меньшей мере, одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора.

5. Способ по п.4, в котором упомянутый пар промежуточного давления является ненасыщенным, и в котором, по меньшей мере, часть теплоты перегрева удалена из упомянутого пара промежуточного давления.

6. Способ по любому из пп.1-3, в котором зона сжатия содержит, по меньшей мере, один паровой эжектор.

7. Способ по п.6, в котором упомянутый паровой эжектор имеет степень сжатия от приблизительно 1,2 до приблизительно 2,0.

8. Способ по п.7, в котором упомянутый поток высокотемпературного процесса находится при температуре больше чем 100°С.

9. Способ по п.1, в котором упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты и в котором поток высокотемпературного процесса получают из реактора окисления, дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК (терефталевая кислота), в кристаллизаторе очищенного ТФК или из пара, образованного в кристаллизаторах очищенного ТФК.

10. Способ по п.1, в котором упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

11. Способ регенерации тепловой энергии из потока высокотемпературного процесса, полученного при производстве ароматической карбоновой кислоты, включающий:

(a) регенерацию тепловой энергии из, по меньшей мере, части упомянутого потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие упомянутого пара низкого давления в зоне сжатия с получением пара промежуточного давления;

(c) регенерацию тепловой энергии из, по меньшей мере, части упомянутого пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата; и

(d) может быть, возврат, по меньшей мере, части упомянутого парового конденсата в упомянутую первую зону теплопередачи.

12. Способ по п.11, в котором упомянутый пар низкого давления имеет манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм.

13. Способ по п.12, в котором упомянутый пар промежуточного давления имеет манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм приблизительно до 260 фунтов на квадратный дюйм.

14. Способ по любому из пп.11-13, в котором упомянутая зона сжатия содержит, по меньшей мере, одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора.

15. Способ по п.14, в котором упомянутый пар промежуточного давления является ненасыщенным, и в котором, по меньшей мере, часть теплоты перегрева удалена из упомянутого пара промежуточного давления.

16. Способ по любому из пп.11-13, в котором зона сжатия содержит, по меньшей мере, один паровой эжектор.

17. Способ по п.16, в котором упомянутый паровой эжектор имеет степень сжатия от приблизительно 1,2 до приблизительно 2,0.

18. Способ по п.17, в котором упомянутый поток высокотемпературного процесса находится при температуре больше чем 100°С.

19. Способ по п.17, в котором упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты и в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК или из пара, образованного кристаллизаторами очищенного ТФК.

20. Способ по п.17, в котором упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

21. Способ регенерации тепловой энергии из потока высокотемпературного процесса, полученного при производстве ароматической карбоновой кислоты, включающий:

(a) регенерацию тепловой энергии из, по меньшей мере, части упомянутого потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие упомянутого пара низкого давления в зоне сжатия с получением пара промежуточного давления, в котором упомянутая зона сжатия содержит, по меньшей мере, один паровой эжектор;

(c) регенерацию тепловой энергии из, по меньшей мере, части упомянутого пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата; и

(d) может быть, возврат, по меньшей мере, части упомянутого парового конденсата в упомянутую первую зону теплопередачи.

22. Способ по п.21, в котором упомянутый пар низкого давления имеет манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм.

23. Способ по п.22, в котором упомянутый пар промежуточного давления имеет манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм приблизительно до 260 фунтов на квадратный дюйм.

24. Способ по п.21, в котором упомянутый паровой эжектор имеет степень сжатия от приблизительно 1,2 до приблизительно 2,0.

25. Способ по п.21, в котором упомянутый поток высокотемпературного процесса находится при температуре больше, чем 100°С.

26. Способ по п.21, в котором упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты и в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК или из пара, образованного в кристаллизаторах очищенного ТФК.

27. Способ по п.21, в котором упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

28. Способ регенерации тепловой энергии из потока высокотемпературного процесса, полученного при производстве ароматической карбоновой кислоты, включающий:

(a) регенерацию тепловой энергии и, по меньшей мере, части упомянутого потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(b) сжатие упомянутого пара низкого давления в зоне сжатия с получением пара промежуточного давления, в котором упомянутая зона сжатия содержит компрессор;

(c) удаление, по меньшей мере, части теплоты перегрева, полученной в результате сжатия из упомянутого пара промежуточного давления;

(d) регенерацию тепловой энергии из, по меньшей мере, части упомянутого пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата; и

(е) может быть, возврат, по меньшей мере, части упомянутого парового конденсата в упомянутую зону теплопередачи.

29. Способ по п.28, в котором упомянутый пар низкого давления имеет манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм.

30. Способ по п.29, в котором упомянутый пар промежуточного давления имеет манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм приблизительно до 260 фунтов на квадратный дюйм.

31. Способ по любому из пп.28-30, в котором упомянутая зона сжатия содержит, по меньшей мере, одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора и объемного компрессора.

32. Способ по п.31, в котором упомянутый поток высокотемпературного процесса находится при температуре больше, чем 100°С.

33. Способ по п.28, в котором упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты и в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК или из пара, образованного в кристаллизаторах очищенного ТФК.

34. Способ по п.28, в котором упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

35. Способ регенерации тепловой энергии из потока высокотемпературного процесса, полученного при производстве ароматической карбоновой кислоты, включающий:

(a) окисление ароматического исходного сырья с реакционной смесью в реакционной зоне с образованием насыщенного ароматической карбоновой кислотой потока и газообразной смеси;

(b) удаление в зоне сепарации основной части растворителя из упомянутой газообразной смеси с образованием упомянутого потока высокотемпературного процесса и насыщенного растворителем потока;

(c) регенерацию тепловой энергии из, по меньшей мере, части упомянутого потока высокотемпературного процесса в первой зоне теплопередачи с получением пара низкого давления;

(d) сжатие упомянутого пара низкого давления в зоне сжатия с получением пара промежуточного давления; и

(e) регенерацию тепловой энергии из, по меньшей мере, части упомянутого пара промежуточного давления во второй зоне теплопередачи с получением парового конденсата;

(f) может быть, возврат, по меньшей мере, части упомянутого парового конденсата в упомянутую зону теплопередачи.

36. Способ по п.35, в котором упомянутый пар низкого давления имеет манометрическое давление от приблизительно 0 фунтов на квадратный дюйм до приблизительно 40 фунтов на квадратный дюйм.

37. Способ по п.35, в котором упомянутый пар промежуточного давления имеет манометрическое давление в диапазоне от приблизительно 50 фунтов на квадратный дюйм приблизительно до 260 фунтов на квадратный дюйм.

38. Способ по любому из пп.35-37, в котором упомянутая зона сжатия содержит, по меньшей мере, одно устройство сжатия, выбранное из группы, состоящей из центробежного компрессора, объемного компрессора и парового эжектора.

39. Способ по п.38, в котором упомянутый пар промежуточного давления является перегретым и в котором, по меньшей мере, часть теплоты перегрева удалена из упомянутого пара промежуточного давления.

40. Способ по любому из пп.35-37, в котором зона сжатия содержит, по меньшей мере, один паровой эжектор.

41. Способ по п.39, в котором упомянутый паровой эжектор имеет степень сжатия от приблизительно 1,2 до приблизительно 2,0.

42. Способ по п.40, в котором упомянутый поток высокотемпературного процесса находится при температуре больше, чем 100°С.

43. Способ по п.35, в котором упомянутый поток высокотемпературного процесса получают при производстве карбоновой кислоты и в котором поток высокотемпературного процесса получают из реактора окисления, из дистилляционной колонны высокого давления, из пара, образованного в реакторе окисления, в водоотливной колонне, из пара, образованного в кристаллизаторе необработанного ТФК, в кристаллизаторе очищенного ТФК или из пара, образованного в кристаллизаторах очищенного ТФК.

44. Способ по п.35, в котором упомянутый поток высокотемпературного процесса получают при производстве терефталевой кислоты.

| Непрерывный способ получения галоген-или нитрозамещенных ароматических карбоновых кислот | 1984 |

|

SU1148848A1 |

| СПОСОБ УТИЛИЗАЦИИ ТЕПЛА В ПРОЦЕССЕ ПРОИЗВОДСТВА АЗОТНОЙ КИСЛОТЫ | 2002 |

|

RU2220097C2 |

| СПОСОБ (ВАРИАНТЫ) И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ КАРБОНОВЫХ КИСЛОТ | 1995 |

|

RU2171798C2 |

| УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ И ТЕХНОЛОГИЧЕСКОЙ ОБРАБОТКИ АРОМАТИЧЕСКОЙ КАРБОНОВОЙ КИСЛОТЫ И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1993 |

|

RU2108319C1 |

| US 5183933 A, 02.02.1993. | |||

Авторы

Даты

2009-12-10—Публикация

2005-02-02—Подача