Область техники

Изобретение относится к литейному производству, а более конкретно - к способам изготовления отливок методом направленной кристаллизации расплава.

Предшествующий уровень техники

Необходимость эффективного управления кристаллизацией металлического расплава в форме для получения отливок с приемлемыми для практики служебными свойствами заставляет ученых и инженеров изыскивать все новые решения с тем, чтобы радикально повысить качество отливок, так как именно на этапе формирования кристаллической структуры закладываются их основные служебные свойства.

До настоящего времени методы управления процессами, происходящими при кристаллизации металлических расплавов, сводились к воздействию на тепловые процессы, происходящие как внутри расплава, так и на границе теплообмена. При этом сформированная на периферии отливки двухфазная зона фронта кристаллизации при своем движении к центру все более затрудняет отбор скрытой теплоты, все более замедляет свое движение к центру, порождая градиентность величины зерна отливки и повышая за счет роста сжимающейся твердой фазы давление в расплаве, провоцируя выделение в расплав растворенных газов. Такая организация процесса кристаллизации достаточно неэффективна и приводит, в любом варианте, к появлению градиента крупности зерна отливки, а значит и к анизотропии свойств. Кроме того, в процессе осуществления кристаллизации методом теплоотбора неизбежно появление таких дефектов, как микро- и макропустоты, различные виды ликвации. Делаются попытки компенсировать недостатки структуры отливок, получаемых существующим способом, когда кристаллизация расплава осуществляется от периферии к центру. В качестве примера можно привести способ, когда для формирования мелкой структуры расплав активизируется различными примесями, в основном более тугоплавкими, частицы которых служат центрами кристаллизации. Удобнее всего механизм формирования центров кристаллизации рассматривать как работу «микрохолодильников». Более тугоплавкие включения при температурах кристаллизации основного металла имеют устойчивую кристаллическую структуру, атомы которой имеют возможность «отнять» часть энергии у составляющих расплава в локальных его зонах. Тем самым создаются условия для начала кристаллизации в этих зонах.

Аналогичный механизм кристаллизации имеет место в случае применения различных лигатур для «размножения» их структуры в объеме расплава, что получило название «наследственность». Лигатуры независимо от способа приготовления получают достаточное измельчение собственной структуры и поэтому за счет больших поверхностей взаимодействия составляющих имеют температуру плавления несколько выше, чем основной сплав. В этой связи растворение частично расплавленной лигатуры в основном металле при определенно малых его перегревах приводит к возникновению дополнительных центров кристаллизации, как и в ранее описанном случае. Однако применение лигатур так же как и введение модификатора для осуществления объемной кристаллизации с целью получения измельченной структуры сопряжено с целым рядом осложнений. На получение заданной структуры огромное влияние оказывают различные процессы, такие как температурный режим, качество растворения, объемное распределение составляющих лигатур и ряд других факторов. В этом направлении ведется большое количество работ. Кроме того, осуществляют создание избыточного давления в расплаве, например, в газостате. В этом случае уменьшаются межатомные расстояния, увеличивается энергия взаимодействия. Однако так как во всех случаях избыточное давление создается во всем объеме расплава, а теплоотбор по-прежнему с поверхности, то фронт кристаллизации направлен от периферии к центру, и возникают все пороки литья, характерные для известных способов. Единственным выигрышем данного способа является возможность лучшего заполнения формы и некоторое улучшение однородности структуры отливки.

Анализируя возникающие дефекты в ходе кристаллизации, можно сделать вывод о том, что в конечном итоге они порождены способом ее организации за счет теплоотбора с поверхности отливки.

На самом деле периферийная твердая фаза, так же как и фронт кристаллизации, блокируют сопутствующую газовую фазу, способствуя образованию раковин, трещин, ликвации и т.п.

Вместе с тем, известен способ изготовления отливок путем направленной кристаллизации расплава (SU 1424952), заключающийся в том, что отливку формируют в неравномерном силовом поле вращающегося кристаллизатора, используя при этом объемное (ненаправленное) охлаждение расплава. Причем скорость вращения кристаллизатора выбирают с учетом создания в расплаве давления, необходимого для формирования переохлаждения в расплаве, равного интервалу его метастабильности. В этих условиях при ненаправленном охлаждении расплава происходит его направленная кристаллизация от периферии к оси вращения кристаллизатора. Это осуществляется за счет увеличения температуры кристаллизации в результате воздействия давления, создаваемого в периферийных зонах расплава, более высокого по сравнению с давлением в зонах, близких к оси вращения кристаллизатора.

Однако для реализации этого способа необходимо создание высокого давления, что приводит к возможности разрушения литейной формы, в которой находится расплав.

Кроме того, постоянство скорости вращения кристаллизатора для обеспечения требуемого давления приводят к появлению анизотропии структуры и прочностных свойств отливки, так как перемещение фронта кристаллизации происходит в условиях непрерывно уменьшающегося переохлаждения в сторону оси вращения кристаллизатора.

Имея в виду изложенное, можно сделать вывод, что возможность формирования локальной зоны повышенного давления в теле отливки позволила бы осуществлять эффективно управляемую кристаллизацию из этой зоны к периферии. Движение фронта кристаллизации из центра к периферии позволило бы отторгнуть на поверхность отливки газовые включения, несвязанные интерметаллы и исключить появление горячих трещин, раковин и т.д.

Раскрытие изобретения

Настоящее изобретение направлено на решение технической задачи по созданию способа изготовления отливок в кристаллизаторе путем создания фронта кристаллизации расплава направленного из заданной точки в объеме расплава к периферии отливки для повышения прочностных свойств отливки и обеспечения изотропности ее свойств.

Указанный технический результат достигается способом изготовления отливки направленной кристаллизацией, включающим заливку перегретого расплава в кристаллизатор, равномерное объемное охлаждение расплава в неравномерном силовом поле, отличающимся тем, что неравномерное силовое поле создают посредством наложения ультразвуковых колебаний, сфокусированных в локальной зоне расплава с обеспечением в ней повышенного давления и образования центра кристаллизации, направленной к периферии отливки, при этом равномерное объемное охлаждение расплава осуществляют со скоростью не выше 0,5°С/с.

При этом величину перегрева расплава выбирают из условия обеспечения времени существования жидкой фазы расплава, достаточного для завершения направленной кристаллизации расплава из зоны повышенного давления к периферии отливки.

Кроме того, неравномерное силовое поле снимают после завершения процесса кристаллизации отливки, и осуществляют охлаждение отливки.

Термодинамическими характеристиками кристаллизатора (его футеровкой и/или подогревом) обеспечивают равномерное объемное охлаждение залитого расплава до температуры завершения всех процессов кристаллизации расплава по мере его остывания. Для достижения большей изотропности структуры формируемой отливки такое охлаждение осуществляют со скоростью не выше 0,5°С/с.

Заданной величиной перегрева заливаемого в кристаллизатор расплава, обеспечивают при объемном равномерном охлаждении со скоростью не более 0,5°С/с время существования жидкой фазы расплава достаточное для завершения направленной кристаллизации из заданной точки расплава к периферии отливки до наступления естественных процессов кристаллизации расплава по мере его остывания.

Неравномерное силовое поле сохраняют до температуры завершения всех процессов кристаллизации расплава по мере его остывания. После остывания отливки в кристаллизаторе до указанной температуры неравномерное силовое поле снимают, и дальнейшее охлаждение отливки может осуществляться с любой скоростью.

Указанные признаки являются существенными с образованием устойчивой совокупности признаков, достаточных для получения требуемого технического результата.

Перечень чертежей

Настоящее изобретение поясняется конкретным примером, который, однако, не является единственно возможным, но наглядно демонстрирует возможность достижения требуемого технического результата.

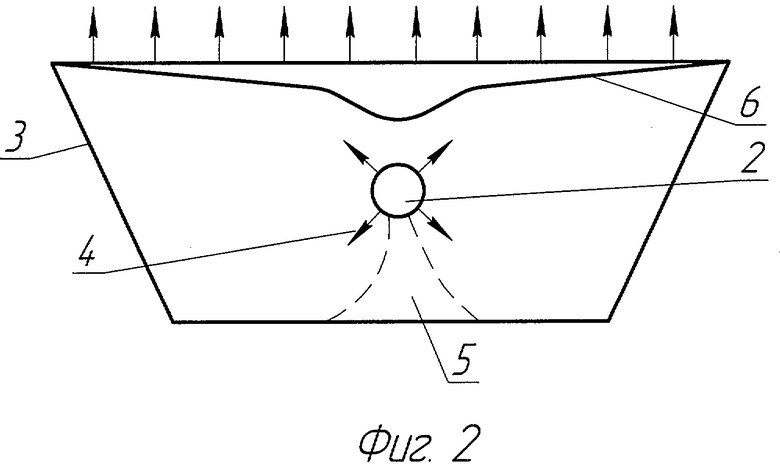

На фиг.1 изображена модель процесса кристаллизации, первая стадия;

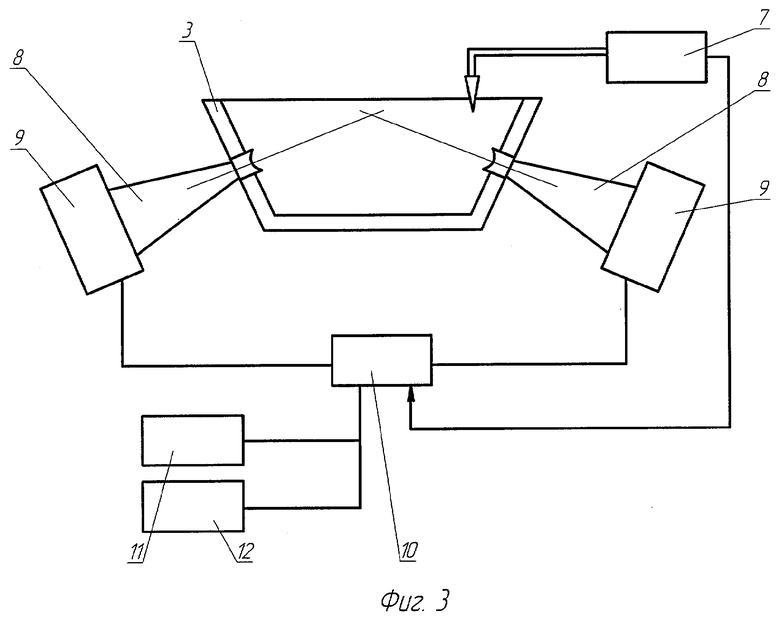

на фиг.2 изображена модель процесса кристаллизации, вторая стадия;

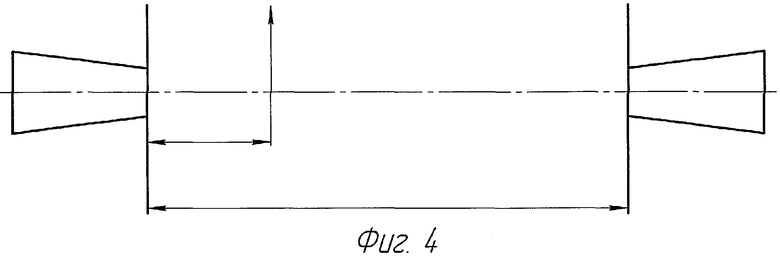

на фиг.3 - схема опытной установки для ультразвуковой обработки расплава;

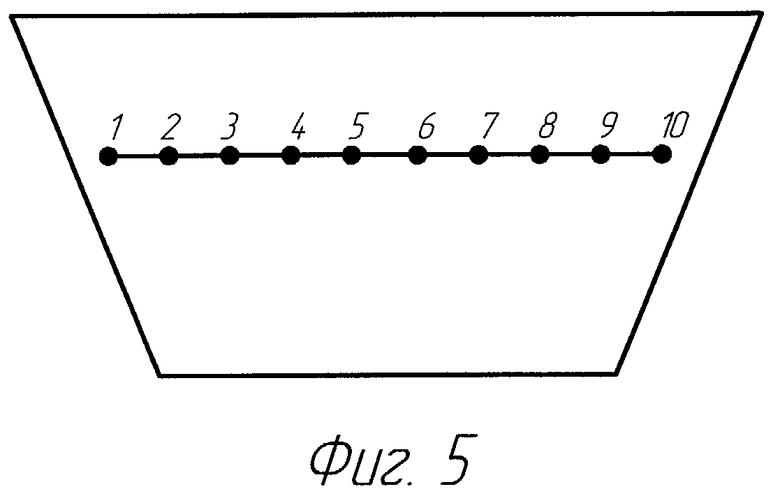

на фиг.4 - принципиальная схема кристаллизатора с УЗ излучателями;

на фиг.5 - схема точек замера твердости отливки.

Пример осуществления изобретения

В принципе, метод направленной кристаллизации (НК) сводится к реализации какого-либо физического явления, позволяющего управляемо уменьшить энергетическое состояние расплава до уровня, соответствующего началу кристаллизации. До настоящего времени, практически, все методы управления процессами кристаллизации сводились к воздействию на тепловые процессы в расплаве. При этом в качестве средства управления использовались устройства, поддерживающие определенные градиенты температуры в расплаве. Направленный выбранной интенсивности теплоотбор позволяет создать предпочтительные условия для начала кристаллизации в определенной зоне расплава, что и является наиболее распространенной формой получения направленной кристаллизации (НК). Этот вариант получения НК достаточно эффективно действует лишь при малых размерах отливок. Это вызвано тем обстоятельством, что температурное поле внутри расплава в ходе его затвердевания искажается при выделении скрытой теплоты кристаллизации, то есть она искажает (уменьшает) организованные в расплаве градиенты температуры. Более того, движение фронта кристаллизации от периферии к центру отливки создает условия для формирования пустот и других известных литейных дефектов, ухудшающих структуру отливок. Предлагаемое изобретение позволяет эффективно организовать НК в изложнице, имеющей футеровку или подогрев, обеспечивающих равномерное объемное (ненаправленное) охлаждение слабо перегретого расплава со скоростью не более 0,5°С/с путем создания в заданной точке объема расплава локальной зоны повышенного давления, инициирующей в этой локальной зоне начало кристаллизации с последующим движением фронта кристаллизации от центра к периферии отливки. При этом величина перегрева обеспечивает время существования жидкой фазы расплава, достаточного для приоритетного проведения организованной направленной кристаллизации до наступления естественных процессов кристаллизации расплава по мере его остывания. Сформировать такую локальную зону с повышенным давлением можно с помощью ультразвуковых колебаний (УЗК), которые способны создавать пучности давления стоячих волн практически в любой материальной среде.

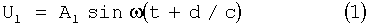

Для формирования такой зоны удобно воспользоваться пучностью давления двух сфокусированных интерферирующих когерентных колебаний, распространяющихся со скоростью U1 и U2:

где A1, A2 - амплитуды обоих УЗ колебаний (УЗК);

с - скорость распространения ультразвуковой волны в расплаве;

ω - круговая частота несущего колебания УЗК

φ - начальная фаза;

х - расстояние между встречно работающими излучателями;

d - расстояние между одним излучателем и точкой облучения.

t - текущее время.

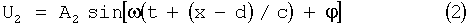

Если пренебречь затуханием УЗК в среде, условие получения в определенной зоне (стоячая волна) пучности давления выглядит следующим образом:

Последнее выражение позволяет, адаптируясь к изменению скорости распространения УЗК в ходе кристаллизации, перемещать ее центр в любую зону объема отливки.

В этой зоне (пучности стоячей волны) с помощью УЗК амплитуд А1 и А2 развивается давление Р, повышающее плотность ρ среды, максимальное в точке d.

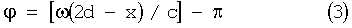

Известно, что для большинства расплавов повышение давления при прочих разных условиях приводит к соответствующему увеличению исходной температуры кристаллизации

где  ,

,  - температура кристаллизации соответственно при давлениях Ро и Рх; α - производная dt/dP зависимости Ткр=f(P).

- температура кристаллизации соответственно при давлениях Ро и Рх; α - производная dt/dP зависимости Ткр=f(P).

В общем случае зависимость (4) может носить нелинейный характер, однако с достаточной для практики степенью точности можно считать k=1. Анализ зависимости (4) показывает, что увеличение Рх в локальной зоне слабо перегретого расплава 1 приводит при его последующем равномерном охлаждении к предпочтительному началу кристаллизации (то есть к отвердеванию) именно в этой зоне. Из этого следует, что сложившийся фронт кристаллизации будет перемещаться из этой зоны в остальную часть расплава. Рассматриваемая модель иллюстрируется фиг.1. Искусственно сформированная зона повышенного давления 2 (ЗПД) в расплаве 1 будет действовать подобно насосу, "прокачивая" через себя жидкий перегретый расплав до его полной кристаллизации. Такое движение расплава обеспечивается тем, что в гравитационном поле земли формирующиеся фрагменты кристаллических структур (в зоне повышенного давления), имея большую плотность, нежели окружающий расплав, оседают на дно кристаллизатора, активируя расплав и образуя между дном и ЗПД зону форсированной кристаллизации.

Движение расплава 1 при его охлаждении происходит до момента, когда содержимое футерованного кристаллизатора 3 стало однородным. В этот момент резко возрастет его вязкость. Таким образом, первая стадия процесса закончена.

Вторая стадия процесса изображена на фиг.2. Она характеризуется возникновением фронта кристаллизации 4 (ФК) в ЗПД 2, движущегося к периферии кристаллизатора 3.

В ходе завершения образования твердой фазы над ЗПД 2 будет формироваться усадочная раковина 5, более утрированная, нежели при естественной кристаллизации. Перемещая ЗПД 2, можно менять место расположения усадочной раковины 5.

При отсутствии гравитации следует ожидать начало кристаллизации в ЗПД, при этом будет отсутствовать зона форсированной кристаллизации и первая стадия процесса. ЗПД 4 формируется в пучности давления интерферирующих ультразвуковых колебаний, сфокусированных в требуемое место расплава. В проведенном эксперименте расплав алюминия облучался через концентраторы, расположенные в торцах кристаллизатора. Следует, однако, отметить, что при облучении ультразвуком расплава кроме повышенного давления в ЗПД очевидно действовал еще один физический механизм. Электроны проводимости, двигаясь со скоростями выше скорости ультразвука, отдают ему часть своей кинетической энергии. В нашем случае, при организации "стоячей" волны, переноса энергии ультразвуковых колебаний не происходит и складываются условия для отбора кинетической энергии электронов расплава даже при его незначительном перегреве. Это, в свою очередь, приводит к общему понижению энергетического уровня расплава, т.е. к началу процесса кристаллизации.

В эксперименте расплав облучался сигналами синусоидальной формы двух источников излучения U1 и U2 (1) (2) с управляемой разностью фаз. Место расположения ЗПД (4) в расплаве определяется исходной разностью фаз (3) и в ходе эксперимента менялось на 20…30 мм, соответственно менялось место формирования усадочной раковины.

Изобретение реализовано на опытной литейной установке путем проведения серии отливок с последующим изучением структуры отливок.

Схема данной установки представлена на фиг.3. Установка включает в себя кристаллизатор 3, футерованный для снижения скорости объемного охлаждения расплава до значений меньше 0,5°С/с. Такое ограничение скорости охлаждения вкупе с перегревом заливаемого в кристаллизатор расплава необходимо для обеспечения времени существования жидкой фазы расплава, достаточного для приоритетного проведения организованной направленной кристаллизации из заданной точки к периферии до наступления естественных процессов кристаллизации расплава по мере его остывания. Кристаллизатор 3 имеет форму перевернутой усеченной пирамиды, куда заливался расплав алюминиевого сплава АЛ5Е, имеющий температуру на 20-25°С выше температуры кристаллизации Ткр. При охлаждении расплава до температуры, превышающей его начало кристаллизации на 5-7°С, измеритель температуры 7 выдает команду на генератор 10 ультразвуковых колебаний. Генератор 10 формирует когерентные сигналы U1 и U2, поступающие на два ультразвуковых излучателя 9, акустически связанные с нефутерованными участками стенок кристаллизатора 3 посредством концентраторов 8, причем сигналы U1 и U2 противофазны. Размеры рабочей зоны кристаллизатора 3: длина между излучателями 9 200 мм, ширина 90 мм (литейные уклоны 5°), глубина 90 мм. Фазность и амплитуда сигналов U1 и U2 определялась при помощи двулучевого осциллографа 11 марки С12-69. Частота излучений определялась частотомером 12 Ч3-38 и составляла 65 кГц. Измерение температуры производилось платинородий-платиновыми термопарами 7 ПП-1 и прибором КСП-4. В конструкции излучателей использовались пластины из керамики ПТС-19 толщиной 9 мм. Совместно с частотопонижающими накладками и концентраторами 8 они работали в режиме резонанса на частоте 65 кГц. Концентраторы 8 были выполнены в виде круглого стержня с экспоненциальным изменением сечения. В результате серии из 6 опытных отливок, проведенных на описанной выше установке, получены отливки алюминиевого сплава АЛ5Е. В результате изучения микроструктуры и сравнения их с контрольными отливками, выполненными обычным методом литья, выявлено следующее: при облучении расплава сфокусированными интерферирующими ультразвуковыми излучениями получены отливки с выраженными крупными столбчатыми кристаллами, расходящимися веером к периферии из одной точки. Эта точка и является центром кристаллизации. На полученных отливках была произведена серия замеров твердости. Схема расположения точек измерения твердости показана на фиг.5, а полученные результаты для шести образцов приведены в таблице. Учитывая, что твердость нетермообработанных образцов из этого сплава, полученных в стандартных условиях, не превышает 20-22 ед., то, следовательно, применение предлагаемого изобретения дало почти трехкратное увеличение твердости сплава АЛ5Е. Отмечается высокая изотропность свойств и повторяемость микроструктуры в серии плавок.

Метод позволяет при организации одного фронта кристаллизации (в центре расплава), движущегося к периферии, убрать на поверхность отливки несвязанные интерметаллиды, органические и псевдоорганические включения, устранить причины возникновения газовых раковин, горячих трещи, что может быть особенно полезно при изготовлении крупногабаритных отливок.

Промышленная применимость

Настоящее изобретение может быть использовано для изготовления любых отливок в кристаллизаторах соответствующей конструкции, обеспечивающих скорость естественного охлаждения расплавов не выше 0,5°С/с вкупе со слабым перегревом заливаемого в кристаллизатор расплава и организации направленной кристаллизации из заданной зоны расплава к периферии в неравномерном силовом поле, позволяющих значительно улучшить качество литейных полуфабрикатов и изделий. Наиболее эффективно изобретение может быть использовало при изготовлении крупногабаритных слитков, используемых в дальнейшем для прокатки или в качестве заготовок для металлообрабатывающих центров, а также для получения фасонных отливок любой геометрии.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ГОМОГЕНИЗАЦИИ РАСПЛАВОВ ПУТЕМ ЦИКЛИЧЕСКИХ ФАЗОВЫХ ПРЕОБРАЗОВАНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2393941C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОТЛИВКИ ИЗ МЕТАЛЛИЧЕСКОГО РАСПЛАВА | 2006 |

|

RU2339485C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОКАЧЕСТВЕННЫХ ОТЛИВОК МЕТАЛЛОВ И СПЛАВОВ С УЛЬТРАДИСПЕРСНОЙ СТРУКТУРОЙ | 2009 |

|

RU2400323C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПРЕДПРОКАТНЫХ СЛИТКОВ И ИЗЛОЖНИЦА ДЛЯ ЭТОГО СЛИТКА | 2005 |

|

RU2320452C2 |

| СПОСОБ ОЧИСТКИ АЛЮМИНИЕВЫХ СПЛАВОВ | 2009 |

|

RU2415733C1 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2020 |

|

RU2727478C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВОК И ЛИГАТУР ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2008 |

|

RU2395610C2 |

| Способ очистки алюминия и его сплавов от интерметаллидов и иных неметаллических включений | 2019 |

|

RU2731948C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРУЮЩИХ ДОБАВОК ДЛЯ ПРОИЗВОДСТВА СПЛАВОВ | 2005 |

|

RU2296175C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНСТРУКЦИОННОГО МАТЕРИАЛА ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ С СОДЕРЖАНИЕМ МАГНИЯ | 2008 |

|

RU2380453C2 |

Перегретый расплав заливают в кристаллизатор, в котором осуществляют равномерное объемное охлаждение расплава со скоростью не выше 0,5°С/с. Отливку формируют в неравномерном силовом поле. Силовое поле создают посредством наложения ультразвуковых колебаний, сфокусированных в локальной зоне расплава. В этой зоне формируется повышенное давление с образованием центра кристаллизации. Направление фронта кристаллизации проходит из повышенного давления к периферии отливки. Величину перегрева расплава выбирают из условия обеспечения времени существования жидкой фазы, достаточного для завершения направленной кристаллизации расплава. Достигается повышение прочностных свойств и изотропности свойств отливок. 2 з.п. ф-лы, 5 ил., 1 табл.

1. Способ изготовления отливок направленной кристаллизацией, включающий заливку перегретого расплава в кристаллизатор, равномерное объемное охлаждение расплава в неравномерном силовом поле, отличающийся тем, что неравномерное силовое поле создают посредством наложения ультразвуковых колебаний, сфокусированных в локальной зоне расплава с обеспечением в ней повышенного давления и образования центра кристаллизации, направленной к периферии отливки, при этом равномерное объемное охлаждение расплава осуществляют со скоростью не выше 0,5°С/с.

2. Способ по п.1, отличающийся тем, что величину перегрева расплава выбирают из условия обеспечения времени существования жидкой фазы расплава, достаточного для завершения направленной кристаллизации расплава из зоны повышенного давления к периферии отливки.

3. Способ по п.1, отличающийся тем, что неравномерное силовое поле снимают после завершения процесса кристаллизации отливки и осуществляют охлаждение отливки.

| Способ центробежного литья отливок | 1985 |

|

SU1424952A1 |

| УСТРОЙСТВО для ВОЗБУЖДЕНИЯ УЛЬТРАЗВУКОВОГОПОЛЯ в жидкости | 0 |

|

SU337154A1 |

| Способ направленной кристаллизации расплава и устройство для его осуществления | 1990 |

|

SU1763515A1 |

Авторы

Даты

2009-12-20—Публикация

2008-03-27—Подача