Настоящее изобретение относится к стопорному устройству цепи или троса, в частности оно предназначено для фиксации якорной цепи, буксирного троса или стального швартова, причем стопорное устройство состоит из пары плит, которые выполнены с возможностью поворота вверх от палубы корабля с тем, чтобы занять вертикальное положение, зафиксированное относительно палубы, так что плиты образуют некоторый угол друг с другом и имеется зазор между примыкающими краями пары плит, где зазор выбран таким образом, чтобы соответствовать толщине звена цепи или троса, каждая плита поворачивается с помощью домкрата, взаимодействующего с рычажным механизмом, причем рычажный механизм в одном концевом положении обеспечивает фиксирование плиты в вертикальном положении.

В настоящее время известны стопорные устройства, в которых пара плит поворачивается вверх от поверхности палубы корабля с тем, чтобы занять вертикальное положение относительно палубы корабля и образовывать прямой угол друг с другом, при этом имеется часть между примыкающими краями пары плит, которая углублена с целью соответствия толщине звена цепи или троса. Обычно такой трос снабжен зажимами, предназначенными для зацепления за пару плит стопорного устройства. Известные стопорные устройства такого типа производятся компаниями Triplex AS и Plimsol Robertson Ltd., Сингапур.

В этих известных решениях для передвижения подобных плит стопорного устройства в верхнее положение используется рычажный механизм и домкрат, при этом в указанном положении рычаги рычажного механизма в идеальном случае расположены по прямой линии, так что нагрузка на плиты стопорного устройства передается через рычаги, пальцы шарниров и фиксирующие средства на конструкцию.

Если, по меньшей мере, один рычаг в подобном рычажном механизме переместится немного от прямой линии или центральной линии и выступит в поперечном направлении за оси вращения рычагов, то рычажный механизм, находящийся под нагрузкой, отойдет от указанного положения и плиты стопорного механизма переместятся по направлению к палубе и одновременно освободят удерживаемый ими цепь или трос. Подобный рычажный механизм часто является «коленно-рычажным» механизмом, что на практике означает, что если колено коленно-рычажного соединения не полностью выпрямлено, то оно не будет выполнять фиксирующее действие. Это приводит к очень опасной ситуации, когда цепь или трос могут внезапно освободиться. Такая ситуация может привести к серьезным несчастным случаям и в результате таких неисправностей рычажного механизма могут иметь место несчастные случаи с человеческими жертвами, когда, помимо прочего, коленно-рычажное соединение отойдет от центрированного выровненного положения. Часто такая ситуация непосредственно связана с износом подшипников и пальцев шарниров, которые приводят к ослаблению и большому риску отсутствия выравнивания по линии положения рычагов в рычажном механизме.

Для предотвращения описанной ситуации в известных системах используются два решения.

В одном решении коленно-рычажное соединение, которое образует шарнирное соединение непосредственно с плитой стопорного устройства, смещено на несколько миллиметров выше центрального положения, таким образом соединение находится выше «мертвой точки». Следовательно, имеет место самофиксирование. Но указанный способ фиксации имеет ограничения, так как нет возможности сместить соединение больше, чем на несколько миллиметров от выровненного положения, при котором оси вращения шарнирных соединений должны быть расположены в одной плоскости. Последняя ситуация имеет место, так как если смещение слишком велико, то необходимо получить фиксацию, которой нельзя достичь. Такая ситуация легко может привести к заклиниванию, так как имеющийся крутящий момент становится слишком большим. Таким образом, основное эксплуатационное ограничение заключается в том, что величина смещения не может превышать нескольких миллиметров. Отрицательная сторона такой ситуации также заключается в том, что после нескольких лет использования, по мере износа подшипников, пальцев шарниров, рычагов и приводных цилиндров, величина смещения может легко и неконтролируемым образом превысить указанные несколько миллиметров, что означает, что указанное решение постепенно становится бесполезным или требует систематического технического обслуживания и дорогостоящей замены компонент.

Согласно другому решению на гидравлическом домкрате используется клапан снижения нагрузки. Такие клапаны, помимо прочего, используются на подъемных кранах. Этот клапан предотвращает складывание гидравлического домкрата, то есть уменьшение его длины. При таком решении клапан препятствует утечке масла из цилиндра домкрата. Это также означает, что если коленно-рычажное соединение не идеально выровнено, то гидравлический домкрат стопорится. Тем не менее, данное решение не является удовлетворительным, так как практика показывает, что с течением времени в гидравлических клапанах появляются утечки. Следовательно, через некоторое время такие гидравлические домкраты сложатся и их длина уменьшится, в силу чего коленно-рычажное соединение перестанет работать. Также имеется возможность разрывов в гидравлическом трубопроводе между цилиндром домкрата и клапаном, так как такие трубопроводы могут дать течь или износиться другим образом. Это приведет к неожиданному выходу из строя стопорного устройства.

Чрезвычайно важно, чтобы работа на палубе, связанная, например, с манипуляциями с якорем, выполнялась безопасным образом. Существующие в настоящий момент решения, основанные на смещении коленно-рычажного соединения всего лишь на несколько миллиметров или на отсутствии утечек цилиндра, клапанов и трубопроводов гидравлического домкрата, не гарантируют нужную степень безопасности, так как коленно-рычажное соединение выйдет из строя, если нарушится его выравнивание. В такой ситуации персонал палубы не будет предупрежден о неисправности и, следовательно, будет велик риск серьезных травм, вплоть до смертельных телесных повреждений.

Таким образом, цель настоящего изобретения заключается в том, чтобы предложить решение, которое позволяет эффективно и безопасно реагировать на возможные опасные события при эксплуатации, включая опасность человеческой жизни и риск других серьезных травм.

Согласно изобретению устройство характеризуется тем, что первый рычаг рычажного механизма содержит опорную область, предназначенную для взаимодействия с управляемым фиксирующим болтом, который выполнен с возможностью возвратно-поступательного движения для фиксирования первого рычага и таким образом всего рычажного механизма в указанном концевом положении.

Согласно одному варианту выполнения изобретения указанный рычажный механизм является коленно-рычажным механизмом, состоящим из указанного первого рычага и второго рычага, причем первая концевая область первого рычага, расположенная близко к шарнирному соединению с первым концом второго рычага, предназначена для шарнирного соединения с одним концом домкрата, а вторая концевая область первого рычага с возможностью поворота прикреплена к неподвижной конструктивной детали корабля, и второй конец второго рычага с возможностью поворота прикреплен к задней части плиты.

Для обеспечения правильного положения фиксирующего болта, при котором плиты должны быть зафиксированы или сложены назад на палубу в нормальное состояние, фиксирующий болт выполнен с возможностью взаимодействия с индуктивным датчиком для определения положения болта относительно опорной области первого рычага.

Угол между плитами пары предпочтительно составляет от 60° до 90°.

Далее изобретение будет подробно описано со ссылками на прилагаемые чертежи:

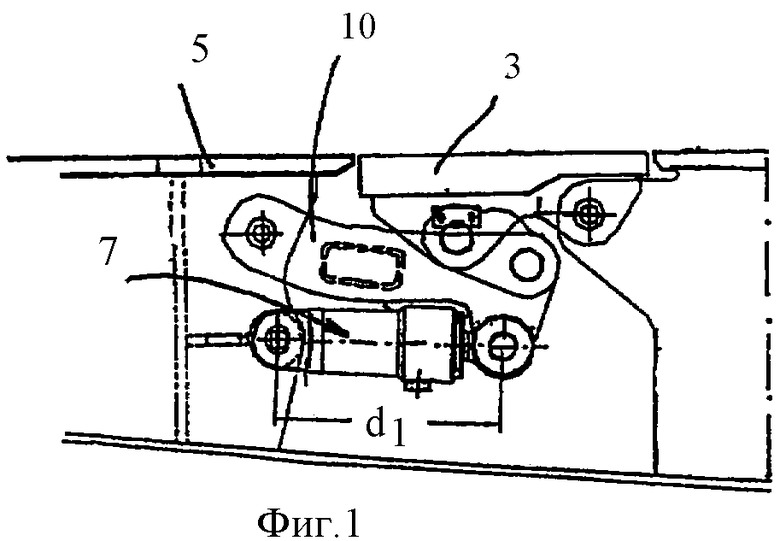

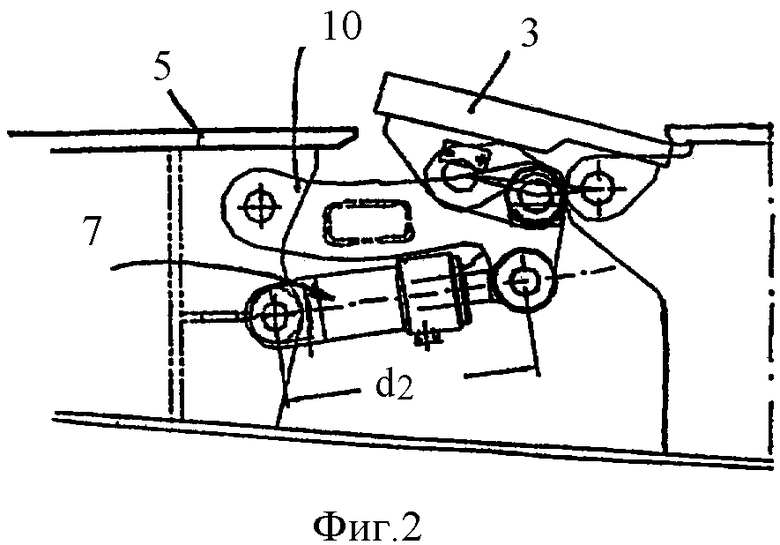

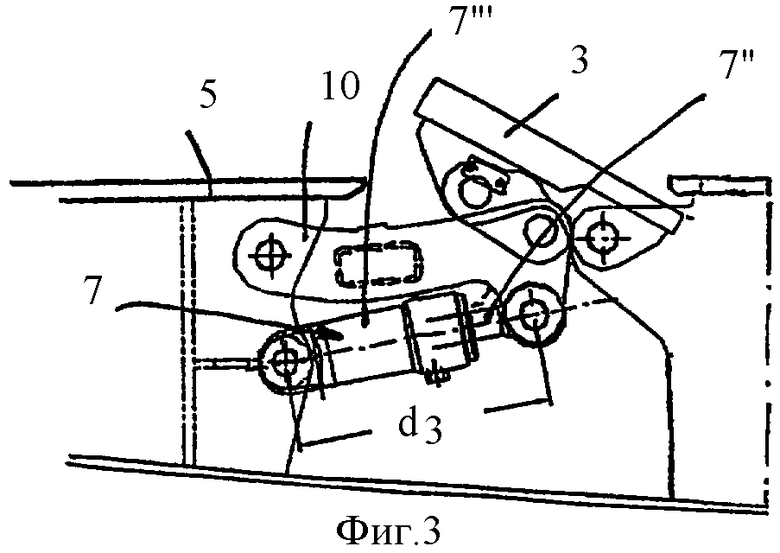

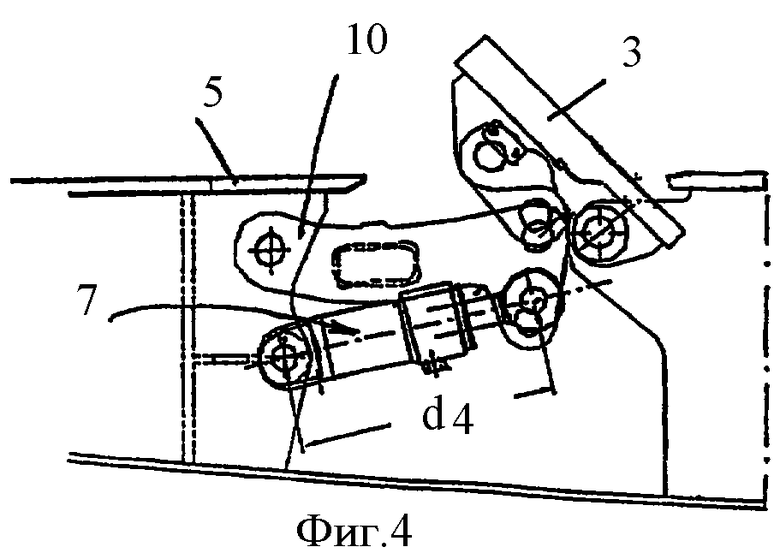

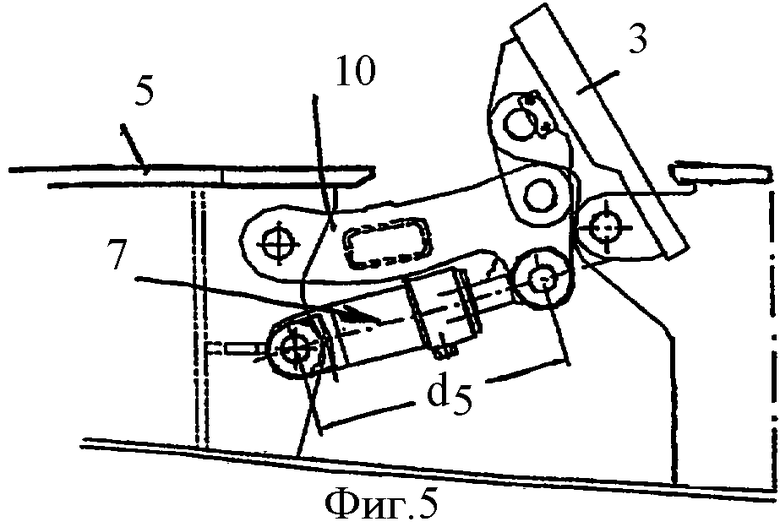

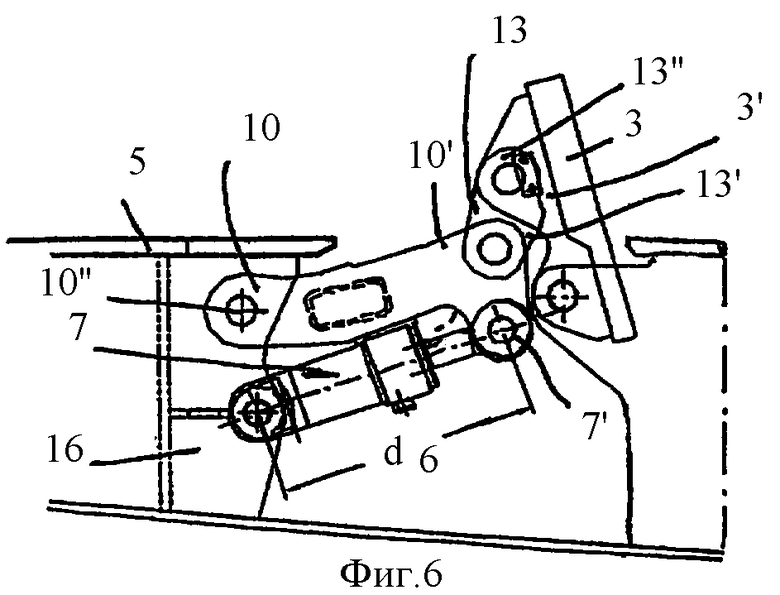

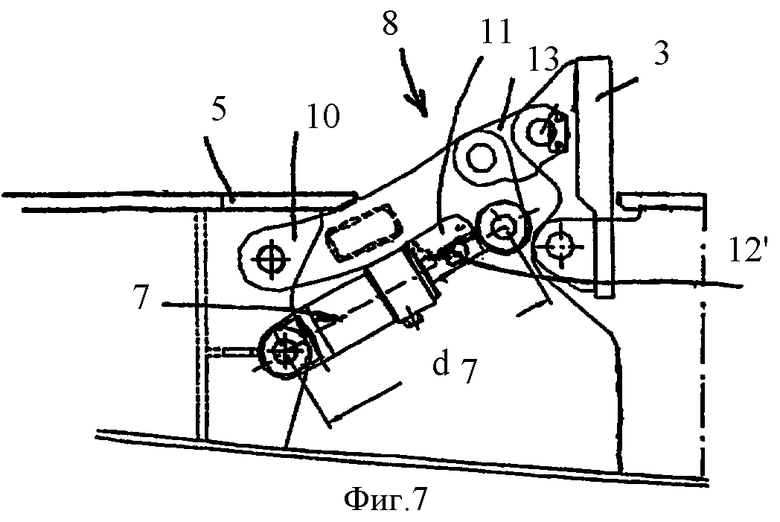

фиг.1-7 - этапы перемещения плиты из пары плит от горизонтального положения в вертикальное, зафиксированное положение;

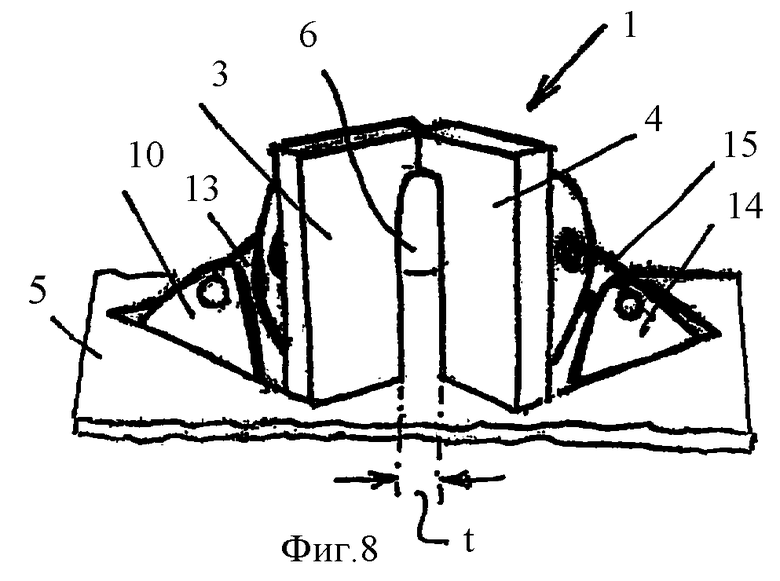

фиг.8 - вид пары плит стопорного устройства, где плиты изображены в вертикальном, зафиксированном положении;

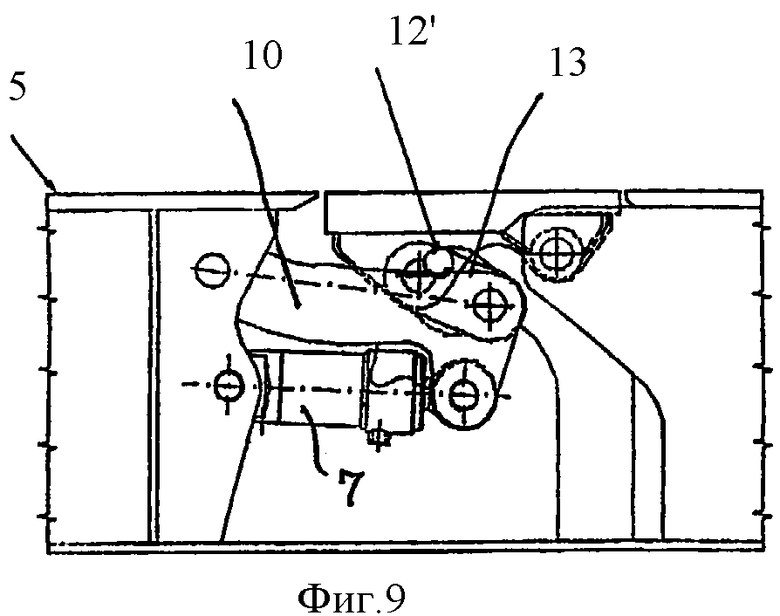

фиг.9 - вид, аналогичный фиг.1, на котором показано положение фиксирующего болта;

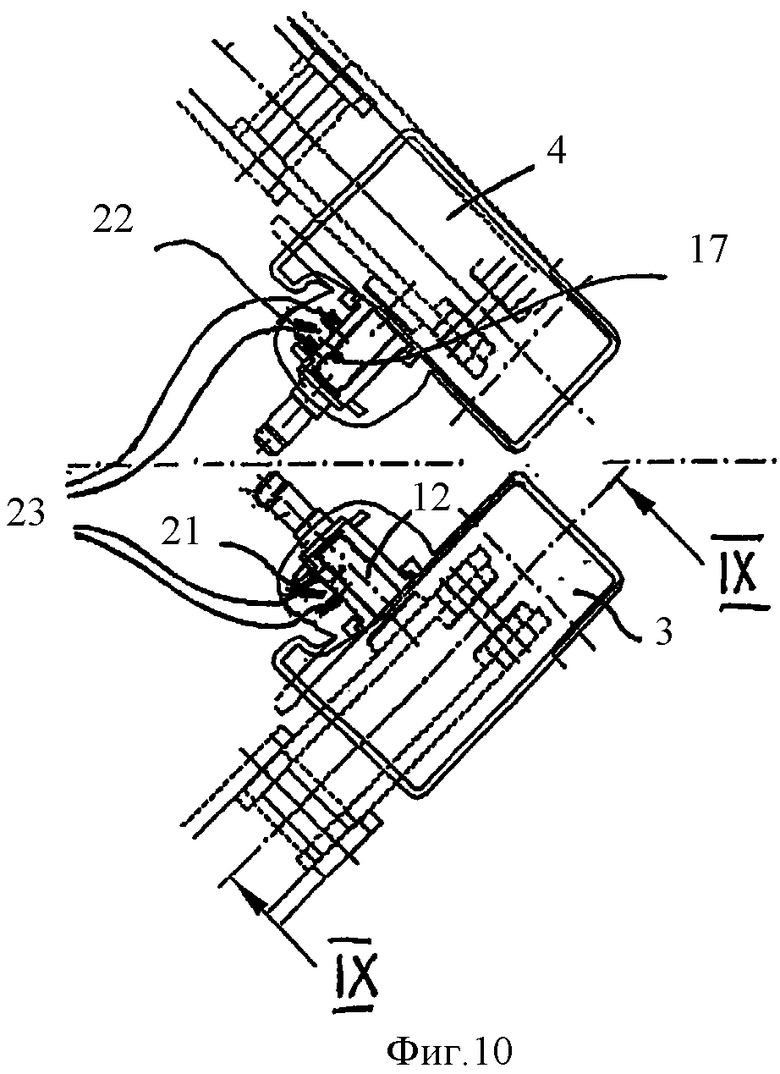

фиг.10 - вид сверху стопорного устройства с изображенными устройствами с фиксирующими болтами;

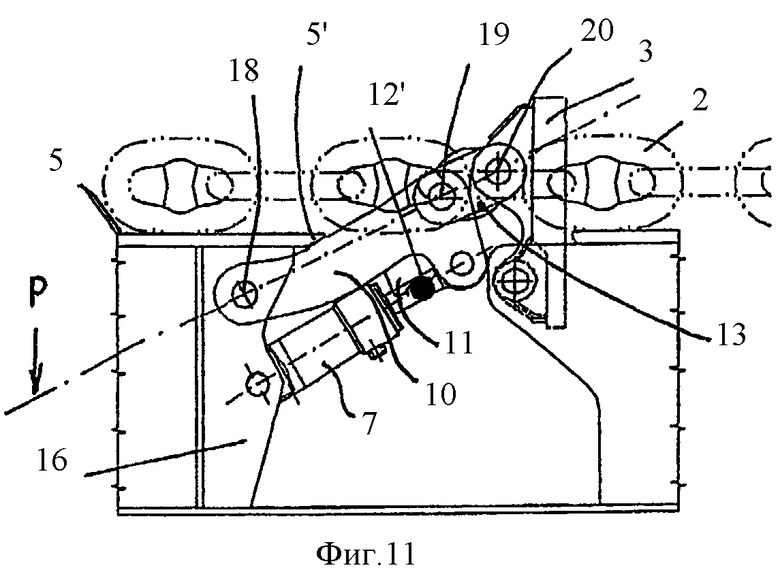

фиг.11 - вид, аналогичный фиг.7, на котором также показано положение фиксируемой цепи;

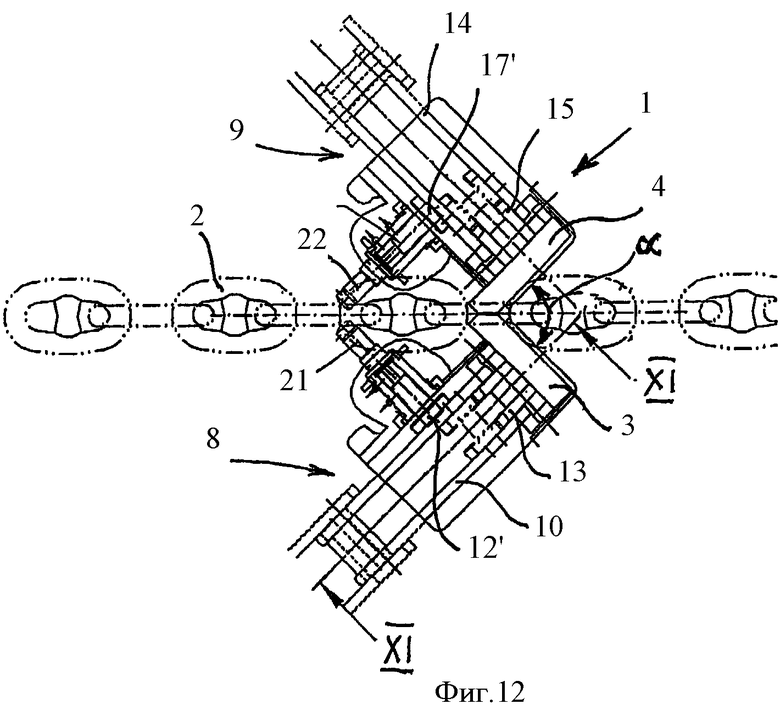

фиг.12 - вид сверху стопорного устройства с устройствами с фиксирующими болтами и парой плит в вертикальном, зафиксированном положении, предназначенном для фиксации, например, цепи.

Стопорное устройство 1 схематично показано на фиг.8, а на фиг.12 для лучшего понимания принципа работы изображен вид сверху стопорного устройства вместе с цепью 2. Прежде всего, стопорное устройство предназначено для остановки движения цепи в продольном направлении, однако если трос (не показан) содержит зажим (зажимы) (не показаны), размещенные в одной или нескольких точках троса, то стопорное устройство также может использоваться для такого троса. В частности, стопорное устройство предназначено для фиксации якорной цепи, буксирного троса или стального швартова.

Стопорное устройство состоит из пары плит 3, 4, которые могут поворачиваться вверх от палубы 5 корабля до вертикального положения, зафиксированного относительно палубы 5, так что плиты расположены под некоторым углом относительно друг друга, указанный угол составляет предпочтительно 60°-90°. Между примыкающими краями 3', 4' пары плит имеется зазор 6, форма которого соответствует толщине t звена цепи или троса.

Поворот каждой плиты 3, 4 обеспечивается домкратом 7, взаимодействующим с соответствующим рычажным механизмом 8, 9 (см. фиг.12). Функционирование рычажного механизма будет описано позже, на примере механизма 8, показанного на фиг.1-7, 9 и 11. Механизм 9, предназначенный для перемещения плиты 4, функционирует аналогично.

Когда рычажный механизм 8 находится в одном из концевых положений, показанном на фиг.7 и 9, то он обуславливает фиксацию соответствующей плиты 3 в вертикальном положении.

С целью фиксации первого рычага 10 и таким образом всего рычажного механизма 8 в указанном одном концевом положении первый рычаг 10 рычажного механизма 8 содержит опорную область 11, предназначенную для взаимодействия с управляемым фиксирующим болтом 12', который способен совершать возвратно-поступательные движения и который содержится в устройстве 12 с фиксирующим болтом.

Рычажный механизм 8 является коленно-рычажным механизмом, состоящим из указанного первого рычага 10 и второго рычага 13. Аналогично рычажный механизм 9 содержит первый рычаг 14 и второй рычаг 15 (смотри фиг.12).

Первая концевая область 10' первого рычага 10, расположенная близко к шарнирному соединению с первым концом 13' второго рычага 13, предназначена для шарнирного соединения с одним концом 7' домкрата 7, а вторая концевая область 10'' первого рычага 10 с возможностью поворота прикреплена к неподвижной конструктивной детали 16 корабля. Второй конец 13'' второго рычага 13 с возможностью поворота прикреплен к задней части 3' плиты 3.

На фиг.10 и 12 показаны два устройства 12, 17 с фиксирующими болтами для рычажных механизмов 8, 9 соответственно, при этом фиксирующие болты обозначены ссылочными позициями 12' и 17'.

На фиг.1-7 показано перемещение фиксирующего механизма 8 при перемещении штока 7'' из цилиндрической части 7''' домкрата 7 от начального размера d1 до конечного размера d7.

Из фиг.11 ясно, что все осевые соединения 18, 19, 20 лежат в одной плоскости Р. Таким образом рычажный механизм находится в идеально выровненном зафиксированном положении и в этом положении действующий на домкрат 7 крутящий момент минимален. Перемещение рычага 10 вверх ограничено краем 5' палубы 5 и когда фиксирующий болт 12' касается опорной области 11 на первом рычаге 10, то блокируется возможное перемещение рычага 10 вниз.

Два устройства 12, 17 с фиксирующими болтами приспособлены для взаимодействия с соответствующим индуктивным датчиком 21, 22 для определения положения болта 12' относительно опорной области 11 первого рычага 10. Датчики 21, 22 надлежащим образом соединены с сигнальным устройством 23, предназначенным для подачи сигнала о соответствующем рычажном механизме или обоих рычажных механизмах одновременно, указанный сигнал может принимать форму, например, индикации о мерах предосторожности, например с помощью светового сигнала, в случае, когда оба фиксирующих болта 12' и 17' находятся в рабочем положении.

Ясно, что когда фиксирующий болт находится в рабочем положении и касается опорной области, рычажный механизм неподвижен, даже если осевые соединения 18-20 не расположены точно в одной плоскости или в случае неисправности домкрата 7 или его питающей магистрали (не показаны).

Для того чтобы сложить вниз плиты 3, 4 стопорного устройства, сначала необходимо отвести назад фиксирующие болты 12'; 17', после чего можно привести в действие домкрат, чтобы его размер изменился от d7 до d1.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТОПОРНОЕ И УДЕРЖИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЦЕПИ ИЛИ ТРОСА | 1996 |

|

RU2145932C1 |

| ЛЕДОКОЛ (ВАРИАНТЫ), СПОСОБ И СИСТЕМА ОДНООПОРНОЙ ШВАРТОВКИ И ОБСЛУЖИВАНИЯ СУДОВ | 2002 |

|

RU2201375C1 |

| Держатель буксирного троса | 1979 |

|

SU867773A1 |

| Встроенное механическое устройство отсоединения | 2013 |

|

RU2641560C2 |

| УСТРОЙСТВО СО СТОПОРНЫМИ ЭЛЕМЕНТАМИ ДЛЯ БУКСИРНЫХ СТОЕК НА СУДНЕ | 1996 |

|

RU2139218C1 |

| СУДОВОЕ ШВАРТОВНОЕ УСТРОЙСТВО | 1990 |

|

RU2013287C1 |

| Устройство для фиксации и отдачи буксирного троса | 1981 |

|

SU958213A1 |

| СПОСОБ СООРУЖЕНИЯ ПРОЛЕТНОГО СТРОЕНИЯ ВАНТОВОГО МОСТОВОГО ПЕРЕХОДА ЧЕРЕЗ МОРСКОЙ СУДОХОДНЫЙ ПРОЛИВ | 2015 |

|

RU2612050C1 |

| КОРАБЛЬ ВОДОИЗМЕЩЕНИЕМ КЛАССА ЭСМИНЦА (ВАРИАНТЫ) | 2006 |

|

RU2300477C1 |

| СПОСОБ СТЯГИВАНИЯ СУДНА С ГРУНТА | 2014 |

|

RU2574870C1 |

Изобретение предназначено для фиксации якорной цепи, буксирного троса или стального швартова. Две плиты поворачиваются вверх от палубы корабля и приводятся в вертикальное положение. При этом плиты образуют некоторый угол друг с другом и зазор между примыкающими краями плит, соответствующий толщине звена цепи или троса. Каждая плита приводится в действие посредством домкрата, взаимодействующего с рычажным механизмом, который в одном концевом положении фиксирует плиты в вертикальном положении. Дополнительная фиксация рычага осуществляется управляемым болтом, выполненным с возможностью возвратно-поступательных движений. Повышается безопасность работ на палубе судна. 3 з.п. ф-лы, 12 ил.

1. Стопорное устройство (1) цепи (2) или троса, в частности, предназначенное для фиксации якорной цепи, буксирного троса или стального швартова и содержащее пару плит (3, 4), выполненных с возможностью поворота вверх от палубы (5) и приведения в вертикальное положение, зафиксированное относительно палубы, при этом плиты образуют некоторый угол (α) друг с другом и зазор (6) между примыкающими краями пары плит, причем зазор (6) соответствует толщине звена цепи или троса, при этом каждая плита приводится в действие посредством домкрата (7), взаимодействующего с рычажным механизмом (8, 9), причем рычажный механизм (8, 9) в одном концевом положении фиксирует плиты (3, 4) в вертикальном положении, отличающееся тем, что первый рычаг (10, 14) рычажного механизма (8, 9) содержит опорную область (11), предназначенную для взаимодействия с управляемым фиксирующим болтом (12', 17'), выполненным с возможностью возвратно-поступательных движений, для фиксирования первого рычага (10, 14) и всего рычажного механизма (8, 9) в указанном концевом положении.

2. Устройство по п.1, отличающееся тем, что рычажный механизм (8, 9) выполнен в виде коленно-рычажного механизма, состоящего из первого рычага (10, 14) и второго рычага (13, 15), причем первая концевая область (10') первого рычага (10, 14), расположенная близко к шарнирному соединению с первым концом (13') второго рычага (13, 15), предназначена для шарнирного соединения с одним концом домкрата (7), а вторая концевая область (10'') первого рычага (10, 14) прикреплена с возможностью поворота к неподвижной конструктивной детали (16) корабля и второй конец (13'') второго рычага (13, 15) прикреплен с возможностью поворота к задней части (3') плиты (3, 4).

3. Устройство по п.1 или 2, отличающееся тем, что фиксирующий болт (12', 17') выполнен с возможностью взаимодействия с индуктивным датчиком (21, 22) для определения положения болта относительно опорной области (11) первого рычага (10, 14).

4. Устройство по п.1, отличающееся тем, что указанный угол (α) взаимного расположения плит составляет от 60 до 90°.

| СТОПОРНОЕ И УДЕРЖИВАЮЩЕЕ УСТРОЙСТВО ДЛЯ ЦЕПИ ИЛИ ТРОСА | 1996 |

|

RU2145932C1 |

| Стопор для якорной цепи | 1985 |

|

SU1293069A1 |

| ПОТОЧНАЯ ЛИНИЯ КОНТРОЛЯ КАЧЕСТВА ТРУБ | 1997 |

|

RU2147261C1 |

| US 4423697 A, 03.01.1984. | |||

Авторы

Даты

2009-12-20—Публикация

2005-10-14—Подача