Изобретение относится к области прокатного производства, а точное к поточной линии контроля качества труб и проката круглого сечения.

Известна установка для контроля качества прутков (см. авт. св. 468659, кл. B 07 C 5/344, 1973). Эта установка содержит загрузочное устройство, транспортные рольганги, исполнительно-сортирующее устройство, приборы контроля и управляющий ими командоаппарат.

Установка, предназначенная для контроля качества прутков, не имеет возможности контролировать трубы с большой скоростью, т.е. обеспечить необходимую производительность, а также может не обеспечить достоверность контроля качества труб.

Производительность установки низкая, так как она не содержит устройств, уменьшающих биение трубы. Достоверность контроля труб при увеличенной скорости без специальных устройств стабилизации положения трубы в этой установке не достигается. Установка не содержит магазин-накопитель эталонных труб, что затрудняет проверку работоспособности и достоверности приборов.

Из известных поточных линий контроля труб наиболее близкой по технической сущности является линия, описанная в авт. св. N 613235, кл. G 01 N 27/86. Эта линия содержит установленные в технологической последовательности загрузочное устройство, параллельно расположенные вспомогательные рольганги и транспортные рольганги с приборами контроля, перекладыватели, расположенные между транспортными рольгангами, накопительные карманы, инспекционный стеллаж, пульт управления.

Недостаток известной конструкции автоматической контрольно-сортировочной линии производства труб заключается в том, что не обеспечивается достоверность показаний приборов, а также необходимая скорость контроля из-за значительного биения трубы.

Кроме того, проверка приборов по эталону также приводит к недостоверности контроля, потому что при перемещении прибора обратно в линию контроля настройка сбивается.

Задача настоящего изобретения состоит в создании устройства, позволяющего значительно повысить производительность и достоверность контроля сплошности стенки трубы по всей длине, включая сплошность стенки у концов труб за счет уменьшения биения вращаемой трубы при контроле ее концов, а также уменьшения биения трубы при ее движении по винтовой линии при контроле другими приборами сплошности стенки трубы по ее длине, исключая концы труб.

Поставленная задача достигается тем, что поточная линия контроля качества труб, содержащая установленные в технологической последовательности загрузочное устройство, параллельно расположенные выравнивающие рольганги и колесный рольганг с приборами контроля, перекладыватель, накопительные карманы и стеллаж, согласно изобретению снабжена установленным между перекладывателем и стеллажом накопителем эталонным труб и подъемным рольгангом, замыкающим "на кольцо" всю поточную линию, и комплектом люнетов, состоящих из пар приводных от одного вала люнетов с прижимными роликами и пар холостых люнетов, установленных с повышением или понижением относительно приводных люнетов на величину, равную 0,0001 - 0,002 шага пар холостых люнетов, колесный рольганг выполнен из приводных колесных пар роликов, расположенных между приборами, и приводных и холостых колесных пар роликов, расположенных по обе стороны от приборов с повышением или понижением на величину, равную 0,0001-0,002 шага колесных пар.

Такое конструктивное выполнение линии обеспечит значительное увеличение производительности и улучшение качества контроля труб или другого проката ввиду исключения или значительного уменьшения биения конца трубы при увеличении скорости вращения.

Это достигается:

- установкой немагнитного центратора с торца трубы,

- прижатием концевой части трубы прижимными подпружиненными роликами к двух парам приводных люнетов, установленных на одной высоте,

- установкой холостых люнетов с повышением относительно приводных люнетов и каждого последующего относительно предыдущего на величину "с".

Эти особенности позволяют сократить в 3 раза количество приводных люнетов и колесных роликов, заменив их на холостые.

Таким образом, при контроле вращаемая труба опирается в основном своими концевыми участками и подвешена своей средней частью.

В этом случае труба, прижатая прижимными роликами к приводным люнетам у прибора контроля, при вращении не будет своей искривленной частью (средней) с каждым поворотом отжиматься от люнетов и не будут возникать и передаваться вибрации на концевую контролируемую часть трубы, тем более что с торца труба опирается на конический центратор.

При контроле остальной (средней) части труба также в основном опирается своими концами на колесные ролики, так как эти ролики, расположенные до и после приборов контроля, установлены с повышением или понижением на величину "с".

Величина с = K1 • t1,

где K1 - коэффициент для годных по ГОСТ труб в пределах величины от 0,0001 до 0,002 и зависящий от допускаемой максимальной кривизны и сопротивления изгибу контролируемых труб.

При допускаемой кривизне труб до 1 мм на 1 погонный метр коэффициент K1 = 0,001; при допускаемой кривизне 0,5 мм на 1 погонный метр, K1 = 0,0005, t1 - шаг люнетов, обычно принимаемый от 1000 мм до 3000 мм. Для труб такого размера (нежестких) выбирается шаг 1000 мм, для труб большого диаметра > 1000 мм, а также конструктивно.

Исключение или значительное уменьшение биения трубы при контроле по длине трубы достигается:

- установкой колесных пар относительно средних двух пар, находящихся рядом с приборами контроля с повышением или понижением на величину "e";

- прижатием в момент контроля трубы прижимными регулируемыми роликами к приводным средним роликам;

- установкой наружных центраторов трубы непосредственно рядом с датчиками приборов.

Эти особенности позволяют увеличить в 2-3 раза скорость контроля, улучшить качество контроля и сократить количество приводных роликов в 3 раза.

Величина e = K1 • t,

где K1 - коэффициент, зависящий от кривизны и жесткости трубы, т.е. от сопротивления изгибу

K1 = 0,0001 - 0,002,

что соответствует допускаемой кривизне трубы (в миллиметрах) на 1 пог. м. Величина K1 устанавливается опытным путем, но можно принять ее несколько увеличив для труб, имеющих небольшую величину сопротивления поперечному изгибу, т.е. K1 соответствует максимально допускаемой кривизне трубы.

Например, кривизна 1 мм на 1 пог.м плюс 0,5 мм для обеспечения зазора нежестких труб. Итак, K1 = 0,0015 при шаге 2000 мм

e = 0,0015 • 2000 = 3 мм

Для пояснения изобретения ниже приводится конкретный пример выполнения изобретения со ссылкой на прилагаемые чертежи.

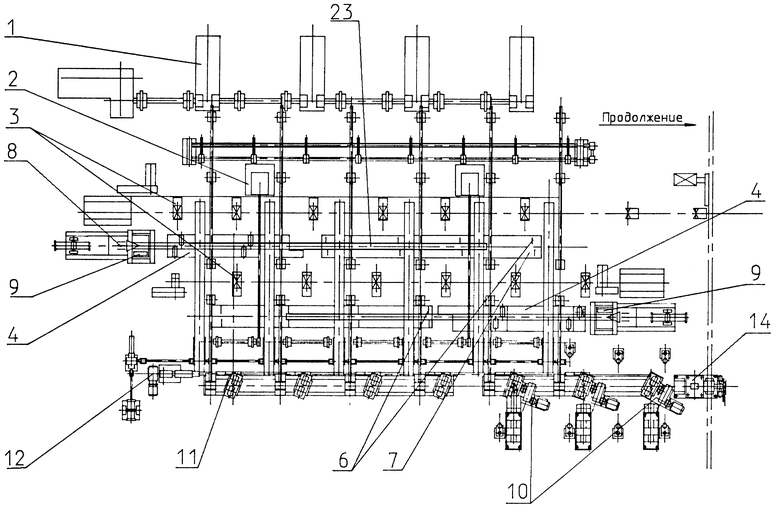

На фиг. 1 изображена поточная линия контроля качества труб в плане;

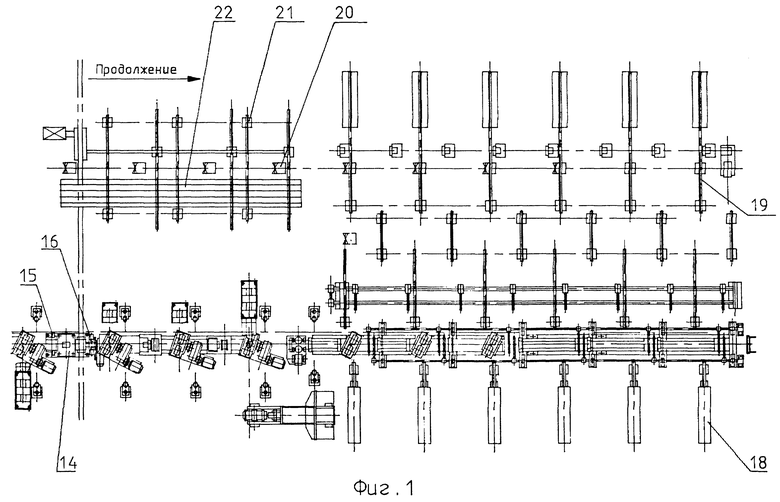

на фиг. 2 - положение трубы в центраторе и на приводных холостых люнетах при контроле ее конца;

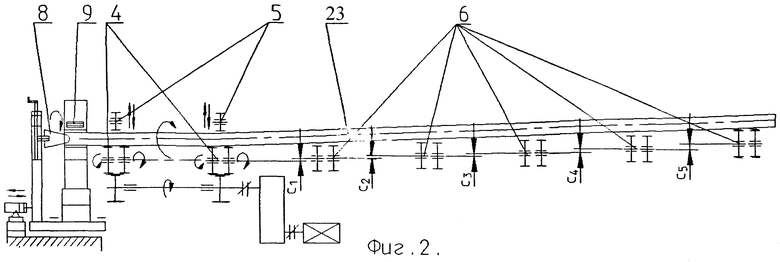

на фиг. 3 - положение трубы при контроле ее средней части на колесном рольганге.

Поточная линия контроля качества труб содержит установленные в технологической последовательности загрузочное устройство 1, реечный перекладыватель 2, два параллельно расположенных выравнивающих биконических рольганга 3, между которыми установлены два спаренных приводных люнета 4 с прижимными регулируемыми роликами 5. Параллельно выравнивающим рольгангам 3 в одной линии с приводными люнетами 4 установлены холостые люнеты 6, при этом каждый последующий люнет установлен на раме 7 с повышением или понижением относительно приводных люнетов на величину, равную 0,0001 - 0,002 шага пар холостых люнетов. В линии люнетов установлены центраторы 8 для центровки конца трубы по ее внутреннему диаметру относительно датчиков приборов 9 контроля качества. Поточная линия содержит также колесный рольганг, выполненный в виде установленных в одну линию приводных колесных парных роликов 10 и холостых парных колесных роликов 11, имеющих устройства 12 для регулировки угла установки всех парных колесных роликов к оси трубы для обеспечения необходимого шага винтовой линии контроля качества остальной части трубы.

На устройствах 13 в зоне приводных пар 10 колесных роликов установлены приборы 14 для контроля качества остальной части труб, по обе стороны от которых установлены центраторы 15 с роликовой обоймой 16. Приводные 10 и холостые 11 пары колесных роликов, расположенные по обе стороны от приборов 14, установлены с повышением или с понижением на величину, равную 0,0001 - 0,02 шага колесных пар относительно колесных роликов, расположенных между приборами. Труба, находящаяся на рольганге, опирается своими концевыми участками на ролики и таким образом "подвешена" в своей средней части.

Над приводными колесными роликами 10 установлены прижимные ролики 16 с регулируемым углом установки и усилием прижатия. Поточная линия также содержит карманы 18 для годных труб, инспекционный стеллаж 19 для труб с выявленными дефекторами, рольганг подъемный 20, замыкающий "на кольцо" движение эталонных труб по поточной линии и подающий эти трубы на накопительное устройство 21 для складирования эталонных труб 22.

Поточная линия работает следующим образом.

Трубы из загрузочного устройства 1 поступают на реечный перекладыватель 2, который после выравнивания рольгангами 3 передает трубы 23 на два спаренных приводных люнета 4. Контролируемый конец каждой трубы 23 центрируется центратором 8, установленным по оси трубы, при этом она вращается двумя приводными от одного привода люнетами 4, прижимается к ним с регулируемым усилием прижимными роликами 5. Остальная часть этой трубы опирается в зависимости от длины трубы (5 - 12 м) на один из холостых люнетов 6, находящийся под ее концом. Холостые люнеты 6 устанавливаются на специальных рамах 7 с последовательным повышением или понижением каждого следующего люнета над предыдущим на величину 0,0001-0,002 шага пар холостых люнетов. Датчики приборов 9, воспринимая уменьшенное до допустимой величины биение, достоверно фиксируют наличие дефектов на трубах на больших скоростях вращения трубы.

Труба 23, уложенная перекладывателем 2 после контроля концов на холостые ролики 11 и на приводные ролики 10 колесного рольганга, прижимается к приводному ролику 10 прижимным роликом 17. При этом другая часть трубы опирается на один из холостых роликов 11. Ролики установлены на специальных рамах 7 с последовательным повышением или с понижением каждого следующего ролика над предыдущим. При движении трубы 19 по винтовой линии от одного ролика к другому она прижимается с регулируемым усилием к приводным роликам 10 прижимными роликами 17. Труба охватывается наружными роликами 15 центраторов 16. Производится контроль качества трубы по ее длине. Биение особенно крайних участков резко сокращается, так как искривленная часть не касается роликов и труба с большей скоростью и большей достоверностью контролируется.

Для сверки достоверности контроля приборы периодически проверяются на эталонных трубах 22, которые в достаточном количестве хранятся на накопительном устройстве 21.

При перемещении накопительного устройства 21 необходимая труба 22 оказывается над наземным рольгангом 20, который поднимается и транспортирует трубу к первому выравнивающему рольгангу 3, с которого труба перемещается к приборам 9, контролирующим концы и тело трубы. При обнаружении приборами 9 эталонных (искусственных) дефектов и сверки показаний приборов с фактическими определяется необходимость подстройки приборов. Труба 22, пройдя по "кольцу" через стеллаж 19, через рольганг 20 возвращается на накопительное устройство 21. По этому рольгангу 20 забракованные трубы 23 после визуального осмотра и ремонта на стеллаже 19 могут быть направлены по рольгангу 20 для повторного контроля на приборах 9. Удобство для оператора направлять эталонные и отремонтированные трубы к приборам 9 обеспечивается без применения крановых средств, что способствует достоверному контролю труб.

Предложенная поточная линия для контроля качества труб по сравнению с известными позволяет повысить производительность и достоверность контроля сплошности стенки трубы по всей длине за счет уменьшения биения вращаемой трубы как при контроле ее концов, так и при контроле по длине.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОЛЕСНЫЙ РОЛЬГАНГ | 1997 |

|

RU2155111C2 |

| УСТРОЙСТВО ДЛЯ ПОШТУЧНОЙ ПОПЕРЕЧНОЙ ПЕРЕДАЧИ ПРОКАТА | 1993 |

|

RU2048222C1 |

| УСТАНОВКА ДЛЯ РЕЗКИ ПОЛОСЫ НА ПРЯМОУГОЛЬНЫЕ ЗАГОТОВКИ | 1993 |

|

RU2049605C1 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ И ТРАНСПОРТИРОВКИ ЦИЛИНДРИЧЕСКОГО ПРОКАТА ЧЕРЕЗ НАГРЕВАТЕЛЬНУЮ ПЕЧЬ | 2001 |

|

RU2218529C2 |

| УСТРОЙСТВО ДЛЯ ПОДАЧИ ИЗДЕЛИЙ НА ТРАНСПОРТНЫЙ РОЛЬГАНГ | 1993 |

|

RU2057697C1 |

| УСТАНОВКА ДЛЯ КОНТРОЛЯ И РЕМОНТА ЗАГОТОВОК | 1996 |

|

RU2152833C2 |

| УСТРОЙСТВО ДЛЯ УКЛАДКИ ПРОФИЛЬНЫХ ТРУБ | 2010 |

|

RU2450876C1 |

| УСТРОЙСТВО ДЛЯ ПОПЕРЕЧНОЙ ПЕРЕДАЧИ ПРОКАТА С РОЛЬГАНГА НА ХОЛОДИЛЬНИК | 2004 |

|

RU2268801C2 |

| СПОСОБ ТЕПЛОИЗОЛЯЦИИ ТРУБЫ | 2003 |

|

RU2258173C2 |

| МЕХАНИЗИРОВАННАЯ ЛИНИЯ ДЛЯ РАЗГРУЗКИ И ОБВЯЗКИ РУЛОНОВ | 1998 |

|

RU2161583C2 |

Изобретение относится к прокатному производству, а точнее к поточной линии контроля качества труб и проката круглого сечения. Линия содержит установленные в технологической последовательности загрузочное устройство, реечный перекладыватель, параллельно расположенные выравнивающие рольганги и колесный рольганг с приборами контроля, а также накопительные карманы и стеллаж. Между перекладывателем и стеллажом установлен накопитель эталонных труб и подъемный рольганг, замыкающий "на кольцо" всю поточную линию. Линия содержит также комплект люнетов, состоящий из пар приводных от одного вала люнетов с прижимными роликами и пар холостых люнетов, установленных с повышением или понижением относительно приводных люнетов. Колесный рольганг выполнен из приводных колесных пар роликов и холостых пар роликов. В зоне приводных колесных пар установлены приборы для контроля труб. Приводные и холостые пары колесных роликов, расположенные по обе стороны от приборов, установлены с повышением или понижением относительно колесных роликов, расположенных между приборами. Труба, находящаяся на рольганге, опирается своими концевыми участками на ролики и таким образом "подвешена" в своей средней части. Изобретение решает задачу уменьшения биения вращаемой трубы при контроле ее концов, а также уменьшения биения трубы при ее движении по винтовой линии при контроле по длине трубы. 3 ил.

Поточная линия контроля качества труб, содержащая установленные в технологической последовательности загрузочное устройство, параллельно расположенные выравнивающие рольганги, и колесный рольганг с приборами контроля, перекладыватель, накопительные карманы и стеллаж, отличающаяся тем, что она снабжена установленным между перекладывателем и стеллажом накопителем эталонных труб и подъемным рольгангом, замыкающим "на кольцо" всю поточную линию, и комплектом люнетов, состоящих из пар приводных от одного вала люнетов с прижимными роликами и пар холостых люнетов, установленных с повышением или понижением относительно приводных люнетов на величину, равную 0,0001 - 0,002 шага пар холостых люнетов, колесный рольганг выполнен из приводных колесных пар роликов, расположенных между приборами, и приводных и холостых колесных пар роликов, расположенных по обе стороны от приборов с повышением или с понижением на величину, равную 0,0001 - 0,002 шага колесных пар.

| Автоматическая контрольносортировочная линия производства труб | 1975 |

|

SU613235A1 |

| Устройство для маркировки движущихся изделий | 1977 |

|

SU683897A1 |

| Устройство для клеймения толстостенных труб | 1977 |

|

SU719742A2 |

| Автоматическая контрольно-сортировочная линия производства проката | 1978 |

|

SU748236A2 |

| АТРАВМАТИЧЕСКАЯ ИГЛА | 1999 |

|

RU2161919C2 |

| US 3839889 A, 08.10.1974. | |||

Авторы

Даты

2000-04-10—Публикация

1997-09-26—Подача