Изобретение относится к области электротермии, а именно к способам контроля технологических параметров при производстве плавленых фосфатов, карбида кальция в рудно-термических печах, и может быть использовано в цветной металлургии.

При работе рудно-термических печей (далее РТП) в режиме «сопротивления», то есть когда преобразование электрической энергии в тепловую происходит, главным образом, в самом нагреваемом материале, особое значение имеет знание уровня или количества расплава в ванне и поддержание этого уровня в оптимальных для конкретного расплава пределах.

Фактически широко применяются только два метода определения уровня расплава в печи.

Первый известный метод основан на прямом зондировании ванны металлической или деревянной штангой (см. Электротермические процессы химической технологии: учебное пособие для вузов под редакцией В.А.Ершова. - Л.: Химия, 1984. - 464 с., стр.435), что весьма сложно из-за труднодоступности реакционного пространства, высоких температур и агрессивной среды в ванне печи, небезопасно и проводится периодически.

Второй известный метод - определение уровня расплава по количеству израсходованной электроэнергии (см. там же, стр.341). Главным недостатком этого метода является его невысокая точность. Об уровне расплава или его количестве в печи судят по количеству израсходованной электроэнергии и некоторому среднему значению ее удельного расхода. Последняя величина зависит от многих случайных факторов: потребляемой мощности, состава шихты, особенностей ведения процесса плавки. Именно это и не позволяет определять уровень расплава печи с достаточной точностью.

Прототипом предлагаемого изобретения может служить способ контроля уровня расплава в рудно-термической печи согласно авторскому свидетельству СССР №1211577 (опубл. 15.02.86 БИ №6, кл. F27D 21/04). В соответствии с этим способом уровень расплава в РТП определяют по уравнению

Нр=a·b·D2·Uф,

где Нр - уровень расплава, мм;

D2·UФ - дисперсия флуктуации напряжения между электродами РТП;

UФ - значение фазного напряжения, мВ;

а, b - постоянные коэффициенты, определяемые методом корреляционного анализа.

Недостатком прототипа является то, что на флуктуации напряжения между электродами РТП влияет не только глубина погружения электрода в расплав (позиция электрода), но и флуктуации питающего напряжения. Кроме того, флуктуации напряжения между электродами будут зависеть от распределения токов между «звездой» и «треугольником», что обусловлено позицией электродов.

Техническим результатом изобретения является повышение точности измерения уровня расплава.

Технический результат достигается тем, что в способе контроля уровня расплава в ванне рудно-термической печи, включающем контроль фазного напряжения и тока электрода, согласно изобретению измеряют величину постоянной составляющей фазного напряжения, а уровень расплава при заданном значении тока определяют в соответствии с формулой

H=K·UПС,

где Н - глубина ванны, мм;

UПС - значение постоянной составляющей фазного напряжения, мВ;

K - коэффициент пропорциональности, неизменный при определенном токе электрода и фазном напряжении, который определяют с помощью заранее составленной таблицы с его значениями, определяемыми как отношение уровня расплава, измеряемого методом прямого зондирования к значению постоянной составляющей фазного напряжения при определенных значениях тока электрода и фазного напряжения, мм/мВ.

Таким образом, в предлагаемом способе учитывается полупроводниковый эффект контакта электрода с расплавом. Этот эффект состоит в том, что при работе РТП на переменном токе в один полупериод углерод части электрода, находящегося в расплаве, реагирует с ионами расплава более интенсивно, чем в соседних полупериодах. Так, например, в печи для получения плавленых фосфатов (термофосфатов) в полупериод, когда на электроде «+», на его поверхности имеет место химическое взаимодействие углерода электрода с ионами (SiO2)2-, (PO4)3-, (РО3)- и другими. В результате в этот полупериод падение напряжения в ванне (UB1) будет меньше на некоторую величину Е по сравнению с падением напряжения в отсутствие этого взаимодействия (UB)

UR1=UR-E.

И, наоборот, когда на электроде будет «-», падение напряжения будет на ту же величину больше, чем когда этого взаимодействия нет

UR1=UR+E.

В результате в фазном напряжении появляется постоянная составляющая (UПС):

UПС=(UR+E)-(UR-E)=2E

Величина Е определяется изменением изобарно-изотермического потенциала (ΔZ) той реакции, в которой участвует углерод электрода:

Е=-ΔZ/nF, где F - число Фарадея, n - заряд ионов-переносчиков тока.

В свою очередь ΔZ=R·Т·ln K,

где R - газовая постоянная;

Т - температура на поверхности электрода в районе контакта с расплавом;

K - константа равновесия.

В РТП электрический контакт электрода с материалами, заполняющими ванну, осуществляется не только прямым контактом электрода, но и через электрическую дугу. Даже в отсутствие ярко выраженного дугового режима, то есть в том случае, когда печь работает практически в режиме «сопротивления», ввиду плохой смачиваемости электрода шлаковыми расплавами всегда существуют микродуги, возникающие между электродом и расплавом. Таким образом, величина постоянной составляющей обусловлена не полным током электрода, а только той его частью, которая проходит непосредственно через контакт электрода с материалами ванны, то есть через сопротивление, шунтирующее дугу

UПС=ηEIШ/I,

где IШ - ток шунта;

I - ток электрода;

η - коэффициент, зависящий от величины фазного напряжения.

Отношение IШ/I при неизменных напряжении и токе зависит от количества расплава в ванне печи, т.е. ее глубины Н.

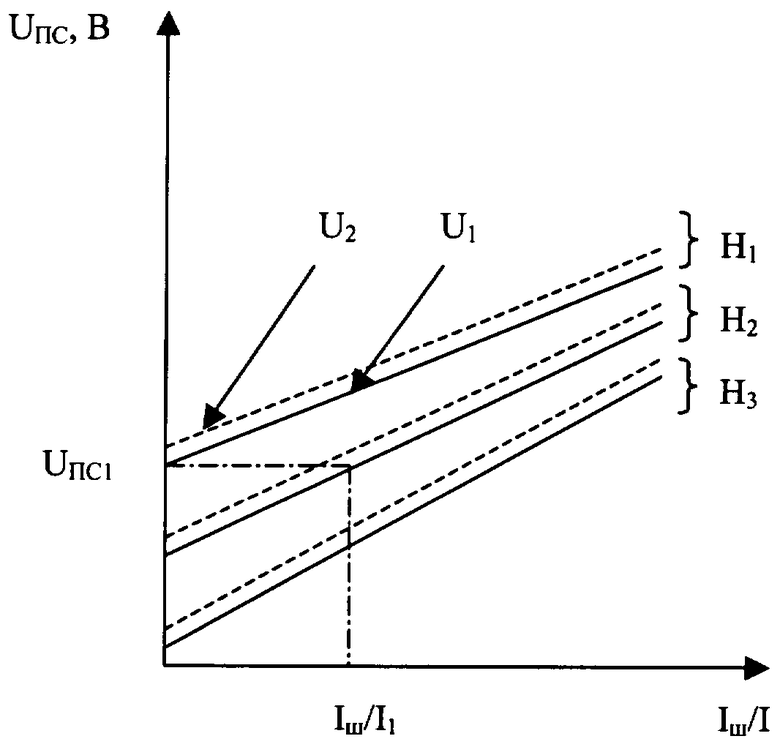

При повышении уровня расплава в печи увеличивается заглубление электрода и, как следствие, растет электросопротивление ванны при неизменном токе. В результате уменьшается плотность тока в контакте электрода с расплавом и тем самым степень развития электрической дуги. В конечном итоге, с увеличением глубины ванны при неизменном токе электрода растет отношение IШ/I,то есть растет и значение UПС. Измеряя методом прямого зондирования с помощью штанги глубину ванны и одновременно фиксируя с помощью электрофильтра и вольтметра постоянного тока величину постоянной составляющей фазного напряжения, можно построить графики, отражающие зависимость UПС от отношения IШ/I при разных значениях напряжения электродов и для разных глубин (см. чертеж, где H1>Н2>Н3; U1>U2). После обработки этих же данных можно получить уравнение, отражающее функцию Н=f(U, I, UПС) и в последующем непрерывно контролировать количество расплава в печи по величине постоянной составляющей фазного напряжения.

Уровень расплава в печи, т.е. его количество, можно контролировать и по заранее построенным графикам по типу фиг.1. При известном значении UПС1, напряжения U и тока электрода I глубина ванны будет Н2. Следует отметить, что с увеличением напряжения уменьшается значение IШ/I вследствие развития микродуговых и дуговых процессов.

Пример. Трехэлектродная электропечь РК3-2,5 для производства плавленых фосфатов. Печь имеет три вертикально расположенных графитированных электрода, внутренний диаметр шахты печи 1800 мм, подина печи и нижний пояс футеровки на высоту 1000 мм выполнены из углеродистых блоков, верхний пояс - из шамотного кирпича. Получение плавленых фосфатов заключается в плавке шихты, состоящей из апатитового концентрата и ряда добавок, и периодическом выпуске образующегося расплава. Электрические параметры плавки: ток электродов 0-5000А, фазное напряжение 150-200 В. Рабочие пределы колебания уровня расплава в печи 150-950 мм.

Зондирование осуществлялось следующем образом. При подъеме одного из электродов по указателю перемещения относительно неподвижных несущих стоек замеряется положение электрода в момент прекращения тока в цепи. Затем на отключенной печи электрод опускался до соприкосновения с подиной. Разница показаний указателя перемещения электрода в обоих случаях и равняется глубине ванны.

В указанных пределах измерения уровня расплава при постоянном токе электрода на всех существующих на печи ступенях напряжения была отмечена практически линейная зависимость величины Uпс от глубины ванны, что позволяет определять глубину ванны в соответствии с формулой

Н=к·UПС,

где Н - глубина ванны, мм;

UПС - значение величины постоянной составляющей фазного напряжения, мВ;

к - коэффициент пропорциональности, неизменный при определенном токе электрода и величине фазного напряжения, мм/мВ.

Измеряя при помощи метода прямого зондирования уровень расплава Н и измеряя соответствующую ей UПС, можно определить к=Н/UПС, постоянный для определенных значений тока электрода (I) и величины фазного напряжения (U), и далее при помощи составленных таблиц со значениями к для конкретных U и I определять уровень расплава.

При фазном напряжении 154.5 В и токе в электроде 4000А уровень расплава, измеренный методом зондирования, составил 180 мм, при этом величина постоянной составляющей была 60 мВ, отсюда: К=180/60=3.

Результаты аналогичных замеров, проводившихся на всем протяжении плавки, представлены в таблице.

Представленные в таблице данные, показывают что максимальная абсолютная погрешность измерения уровня расплава по предлагаемому методу не превышает ±15 мм, что следует считать хорошим результатом.

Аналогичные замеры были проведены при том же токе, но при фазном напряжении 122.5 В. При глубине ванны 190 мм значение UПС=75 мВ и коэффициент K2=190/75=2.5.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПРЕРЫВНОГО КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ВАННЕ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ, РАБОТАЮЩЕЙ В РЕЖИМЕ СОПРОТИВЛЕНИЯ | 2011 |

|

RU2475686C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| СПОСОБ ВЫПЛАВКИ ФЕРРОСИЛИЦИЯ В РУДОТЕРМИЧЕСКОЙ ПЕЧИ | 2010 |

|

RU2451098C2 |

| Способ контроля уровней расплавов в ванне рудно-термической печи | 1987 |

|

SU1435924A1 |

| Способ определения рабочей длины электрода в ванне руднотермической электропечи | 1989 |

|

SU1695529A1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 1992 |

|

RU2009422C1 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| СПОСОБ КОНТРОЛЯ УРОВНЯ ЖИДКОЙ МЕТАЛЛИЧЕСКОЙ ИЛИ ШЛАКОВОЙ ВАННЫ В КРИСТАЛЛИЗАТОРЕ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2456118C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 2006 |

|

RU2305242C1 |

| СПОСОБ ПЛАВЛЕНИЯ ЗОЛОШЛАКОВ МУСОРОСЖИГАТЕЛЬНЫХ ЗАВОДОВ | 2021 |

|

RU2775593C1 |

Изобретение относится к области электротермии, а именно к контролю технологических параметров при производстве плавленых фосфатов, карбида кальция в рудно-термических печах и может быть использовано в цветной металлургии. Технический результат - повышение точности измерения. Способ контроля уровня расплава в ванне рудно-термической печи включает контроль фазного напряжения и тока электрода. Дополнительно измеряют величину постоянной составляющей фазного напряжения, а уровень расплава при заданном значении тока определяют в соответствии с формулой H=K·UПС, где Н - уровень расплава, мм; UПС - значение постоянной составляющей фазного напряжения, мВ, K - коэффициент, зависящий от величины фазного напряжения, мм/мВ. 1 ил., 1 табл.

Способ контроля уровня расплава в ванне рудно-термической печи, включающий контроль фазного напряжения и тока электрода, отличающийся тем, что измеряют величину постоянной составляющей фазного напряжения, а уровень расплава при заданном значении тока определяют в соответствии с формулой

H=K*UПС,

где Н - уровень расплава, мм;

UПC - значение постоянной составляющей фазного напряжения, мВ;

K - коэффициент пропорциональности, неизменный при определенном токе электрода и фазном напряжении, который определяют с помощью заранее составленной таблицы с его значениями, определяемыми, как отношение уровня расплава, измеряемого методом прямого зондирования к значению постоянной составляющей фазного напряжения при определенных значениях тока электрода и фазного напряжения, мм/мВ.

| Способ контроля уровня расплава в рудно-термической печи | 1984 |

|

SU1211577A1 |

| Бесконтактный датчик уровня жидкого металла | 1979 |

|

SU859821A1 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| US 3967501 А, 06.07.1976 | |||

| FR 1345757 А, 13.12.1963. | |||

Авторы

Даты

2009-12-20—Публикация

2008-04-08—Подача