Изобретение относится к области электротермии, а именно к контролю технологических параметров при производстве плавленых фосфатов, карбида кальция в рудно-термических печах, и может быть использовано в цветной металлургии.

Известен способ определения уровня расплава в печи вручную прямым зондированием ванны металлической штангой. Через специальное отверстие в своде печи опускают стальной ломик и выдерживают в течение 30-40 секунд. По извлечению ломика из печи на нем остается корка из застывшего расплава, по этой корке и судят о глубине ванны (см. Серебрянный Я.Л. Электроплавка медно-никелевых руд и концентратов. М., Металлургия 1974 с.133). Недостатками этого способа является то, что он весьма сложен из-за труднодоступности реакционного пространства, высоких температур и агрессивной среды в ванне печи, небезопасен, является периодическим и недостаточно точен.

Известен способ измерения уровня электромеханическим методом. Принцип действия основан на контактном методе измерения уровня с помощью специального измерительного электрода (см. там же, с.134). Стальной электрод с помощью специальной каретки перемещается от электромотора по специальной стойке до соприкосновения с расплавом. При касании расплава замыкается электрическая цепь, что отмечается специальным прибором, и отсчет глубины производится по нанесенным на стойке делениям. Этот способ безопасен, менее трудоемок, но периодичен и менее надежен: измерительный электрод «обгорает», часто покрывается неэлектропроводной пленкой или устройство срабатывает при замыкании на электропроводную шихту, не доходя до расплава.

Известен способ определения уровня расплава по количеству израсходованной электроэнергии (см. Электротермические процессы химической технологии: учебное пособие для вузов под редакцией В.А. Ершова, Л: Химия, 1984. 464 с, стр.341). Об уровне расплава или его количестве в печи судят по количеству израсходованной электроэнергии и некоторому среднему значению ее удельного расхода. Последняя величина зависит от многих случайных факторов: потребляемой мощности, состава шихты, особенностей ведения процесса плавки. Поэтому главным недостатком этого способа является его невысокая точность.

Известен способ непрерывного контроля уровня расплава в ванне руднотермической печи, работающей в режиме сопротивления №2376540, который может служить прототипом предлагаемого изобретения. В соответствии с этим способом измеряют величину постоянной составляющей фазного напряжения и уровень расплава при заданном значении тока определяют по формуле

Н=K·Uпс,

где H - уровень расплава, мм;

Uпс - значение постоянной составляющей фазного напряжения, мВ;

K - коэффициент пропорциональности, неизменный при определенном заданном токе и фазном напряжении, и при изменении последних определяется с помощью последней таблицы.

Недостатком этого способа является необходимость постоянной корректировки коэффициента K, поскольку даже на печах, работающих в режиме сопротивления, колебания тока электрода все же имеют место, хотя и в меньшей степени, чем на печах, работающих с сильно развитым дуговым режимом. Такая корректировка затрудняет оперативность и точность измерения.

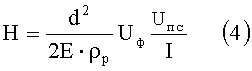

В предлагаемом способе непрерывного контроля уровня расплава в ванне печи, работающем при незначительном (не более 5% ото всей потребляемой мощности) развитии электродугового режима, технический результат достигается тем, что постоянно измеряют изменение величины постоянной составляющей фазного напряжения при изменении тока электрода, а глубину ванны определяют в соответствии с формулой:

где Н - глубина ванны, см;

UФ - фазное напряжение, В;

- отношение величины изменения постоянной составляющей фазного напряжения dUпс к изменению величины тока dI, В/А;

- отношение величины изменения постоянной составляющей фазного напряжения dUпс к изменению величины тока dI, В/А;

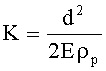

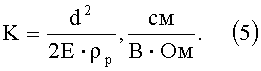

- коэффициент пропорциональности

- коэффициент пропорциональности  , где в свою очередь:

, где в свою очередь:

d - диаметр ванны, см;

ρр - удельное электрическое сопротивление расплава, Ом·см;

Е - электродный потенциал, зависящий от вида химической реакции электрода с расплавом, В.

Сущность изобретения заключается в использовании полупроводникового эффекта контакта электрода с расплавом. Этот эффект состоит в том, что при работе РТП на переменном токе в один полупериод, когда на электроде «+», углерод части электрода, находящейся в расплаве, реагирует с ионами расплава более интенсивно, чем в соседних полупериодах. Так, например, в печи для получения плавленых фосфатов (термофосфатов) в полупериод, когда на электроде «+», на его поверхности имеет место химическое взаимодействие углерода с ионами (SiO2)2-, (PO4)3-, (РО3)2- и другими.

В результате в этот полупериод падение напряжения в ванне UВ1 будет меньше на некоторую величину Е по сравнению с падением напряжения в отсутствие этого взаимодействия UB

UB1=UB-Е.

И, наоборот, когда на электроде будет «-», падение напряжения будет на ту же величину больше, чем когда этого взаимодействия нет:

UB2=UB+Е.

В результате в фазном напряжении появляется постоянная составляющая Uпс

Величина E определяется изменением изобарно-изотермического потенциала ΔZ той реакции, в которой участвует углерод электрода, т.е. зависит от вида технологического процесса:

где F - число Фарадея;

n - заряд ионов-переносчиков тока.

В свою очередь:

ΔZ=R·Т·lnKp,

где R - газовая постоянная;

T - температура на поверхности электрода в районе контакта с расплавом;

Kρ - константа равновесия.

При неизменных температуре расплава и его составе величина Е остается также величиной постоянной, т.е. в электрической цепи будет существовать источник напряжения, т.е. источник электромагнитной энергии, величина которого не зависит от сопротивления нагрузки.

Когда переход тока электрода к расплаву осуществляется прямым контактом, то, как следует из уравнения (1), величина Uпс всегда равна 2E и не зависит от фазного напряжения. Однако в реальной рудно-термической печи электрический контакт электрода с материалами, заполняющими ванну, даже при слаборазвитом дуговом режиме ввиду плохого смачивания электрода расплавом осуществляется не только прямым контактом электрода с расплавом, но и через электрическую дугу и микродуги.

Таким образом, величина постоянной составляющей обусловлена не полным током электрода, а только той его частью Iш (ток шунта), которая проходит непосредственно через контакт электрода с материалами ванны, то есть через сопротивление, шунтирующее дуговые разряды.

В результате значение постоянной составляющей, регистрируемое специальным прибором, будет определяться выражением

где I и Iш - соответственно ток электрода и ток шунта, т.е. ток, идущий через прямой контакт электрода с расплавом.

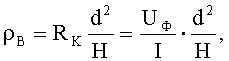

Отношение Iш/I определяется отношением удельного электросопротивления расплава ρР и среднего удельного сопротивления материалов печной ванны ρВ, т.е.:

Когда ρР=ρВ, печь работает в режиме сопротивления в отсутствие дуговых и микродуговых разрядов Iш=I. В отсутствие или слаборазвитом дуговом режиме индуктивное сопротивление печного контура меняется незначительно (содержание высших гармонических составляющих в токе невелико), поэтому можно допустить, что

где RB и RK - электросопротивления ванны и печного контура.

Тогда

где Н - глубина ванны, см;

d - диаметр ванны, см;

UФ - фазное напряжение, В;

I - ток электрода, А.

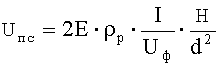

Подставив выражение ρB в уравнение (3), получим:

И тогда уравнение (2) примет вид:

Отсюда

Обозначив через K постоянное для данного технологического процесса и конструкции печи значение  , получим

, получим

В конечном итоге для определения глубины ванны расплава имеем формулу:

При увеличении количества расплава в печи, то есть при увеличении глубины ванны Н, растет электросопротивление и, как следствие, при неизменном токе электрода увеличивается его заглубление. Тем самым уменьшается плотность тока в контакте электрода с расплавом и степень развития микродуг. В конечном итоге с увеличением глубины ванны при неизменным токе электрода растет отношение Iш/I, то есть растет и величина Uпс. Это же происходит при уменьшении фазного напряжения.

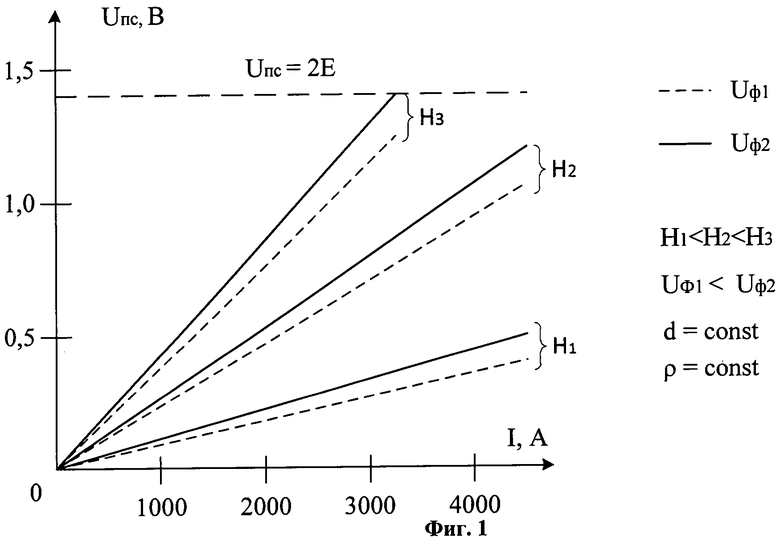

Это видно на фиг.1, где представлены зависимости величины Uпс от тока электрода при разной глубине ванны Н и разных фазных напряжениях, полученных на печи РКЗ-2,5 для производства плавленых фосфатов.

Рассчитанный в соответствии с уравнением (5) коэффициент К может быть уточнен либо с помощью метода, описанного в работе «Электроплавка окисленных никелевых руд» Грань Н.И., Онищин Б.П., Майзель Е.И., 1971 г. на стр.193, либо прямым зондированием с помощью металлической штанги. Именно с помощью последнего метода был определен коэффициент К в уравнении (6) для контроля уровня расплава в печи HRP-2,5 для получения плавленых фосфатов.

После многочисленных определений в соответствии с формулой (6) было определено, что K=1800.

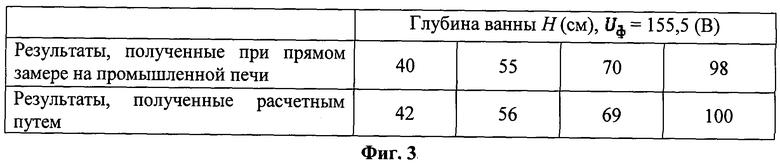

При проведении процесса плавки периодически до момента выпуска расплава осуществлялось определение уровня расплава как расчетным путем с использованием полученного значения коэффициента К=1800, так и прямым замером.

Полученные данные приведены в фиг.3. Как следует из таблицы, расчетные данные достаточно близки к ним, так как погрешность составляет не более 3%, что можно считать хорошим результатом, тем более что они могут быть в дальнейшем откорректированы.

Преимуществом этого способа определения глубины ванны состоят как в возможности непрерывного и точного контроля, так и в безопасности его осуществления. Кроме того, на измеряемую величину не оказывает влияние индуктивное сопротивление печной установки, которое для постоянного тока отсутствует. Именно наличие индуктивного сопротивления в цепи переменного тока не позволяет определить активное сопротивление цепи, так как:

где Z - полное сопротивление печной установки, включающее и активное, и реактивное сопротивление.

На фиг.2 показана блок-схема устройства, с помощью которого может быть осуществлен предлагаемый способ.

Сигнал, пропорциональный току электрода на высокой стороне печного трансформатора ПТ, от трансформатора тока ТТ поступает в измеритель тока Т и затем в дифференциальный блок Д. Одновременно сигнал, пропорциональный фазному напряжению, через измеритель напряжения Н подается на электрофильтр ЭФ и параллельно в интегрирующий блок И. Сигнал, пропорциональный величине изменения постоянной составляющей, подается в дифференциальный блок Д. На выходе блока Д имеем сигнал, пропорциональный отношению  , который одновременно с сигналом, пропорциональным значению фазового напряжения Uф, поступает интегрирующий блок И. Выход последнего соединен с регистрирующим прибором РП.

, который одновременно с сигналом, пропорциональным значению фазового напряжения Uф, поступает интегрирующий блок И. Выход последнего соединен с регистрирующим прибором РП.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ВАННЕ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2376540C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРОДУГОВЫМ РЕЖИМОМ ПЛАВКИ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПРИ ПОЛУЧЕНИИ ФОСФОРА | 2012 |

|

RU2516360C2 |

| СПОСОБ УПРАВЛЕНИЯ РЕЖИМОМ РАБОТЫ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ ДЛЯ ПОЛУЧЕНИЯ ЦИРКОНИЕВОГО ЭЛЕКТРОКОРУНДА | 2010 |

|

RU2456519C2 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| УСТРОЙСТВО АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ БЕЛОГО ЭЛЕКТРОКОРУНДА | 2007 |

|

RU2374583C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| СПОСОБ УПРАВЛЕНИЯ ЭЛЕКТРИЧЕСКИМ РЕЖИМОМ ДУГОВОЙ СТАЛЕПЛАВИЛЬНОЙ ПЕЧИ | 1997 |

|

RU2128407C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПАРАМЕТРОВ РАЗОГРЕВА РУДНОТЕРМИЧЕСКОЙ ПЕЧИ ПОСЛЕ ПРОСТОЯ | 1992 |

|

RU2009422C1 |

| Система управления для дуговой сталеплавильной печи | 2019 |

|

RU2758063C1 |

| ТРАНСФОРМАТОР | 1999 |

|

RU2172572C2 |

Изобретение относится к области электротермии, а именно к контролю технологических параметров при производстве плавленых фосфатов, карбида кальция в рудно-термических печах, и может быть использовано в цветной металлургии. Технический результат - повышение оперативности и точности измерений. Согласно изобретению измеряют напряжение, ток электродов и величину постоянной составляющей фазного напряжения, а глубину ванны расплава определяют в соответствии с математическим выражением. Сущность изобретения заключается в использовании полупроводникового эффекта контакта электрода с расплавом. В результате этого эффекта в фазном напряжении появляется постоянная составляющая, регистрируемая специальным прибором. Глубина ванны и количество расплава в ней могут быть определены по величине наклона зависимости постоянной составляющей фазного напряжения от тока. 3 ил.

Способ непрерывного контроля уровня расплава в ванне руднотермической печи, работающей в режиме сопротивления, включающий измерение напряжения и тока электродов, отличающийся тем, что измеряют величину постоянной составляющей фазного напряжения, а глубину ванны расплава определяют в соответствии с формулой:

,

,

где

Н - глубина ванны, см;

- коэффициент пропорциональности;

- коэффициент пропорциональности;

Uф - фазное напряжение, В;

- отношение величины изменения постоянной составляющей фазного напряжения dUпс к изменению величины тока dI, В/А;

- отношение величины изменения постоянной составляющей фазного напряжения dUпс к изменению величины тока dI, В/А;

d - диаметр ванны, см;

ρр - удельное электрическое сопротивление расплава, Ом·см;

Е - электродный потенциал химической реакции электрода с расплавом, В.

| СПОСОБ КОНТРОЛЯ УРОВНЯ РАСПЛАВА В ВАННЕ РУДНО-ТЕРМИЧЕСКОЙ ПЕЧИ | 2008 |

|

RU2376540C1 |

| Способ контроля уровня расплава в рудно-термической печи | 1984 |

|

SU1211577A1 |

| СПОСОБ УПРАВЛЕНИЯ РАБОТОЙ РУДНОТЕРМИЧЕСКОЙ ПЕЧИ | 2009 |

|

RU2424481C2 |

| СПОСОБ УПРАВЛЕНИЯ ПРОЦЕССОМ ПЛАВКИ КАРБИДА КАЛЬЦИЯ | 1993 |

|

RU2080534C1 |

| US 3967501 A, 06.07.1976 | |||

| FR 1345757 A, 13.12.1963. | |||

Авторы

Даты

2013-02-20—Публикация

2011-07-28—Подача