Область техники

Настоящее изобретение относится к светочувствительной полимерной композиции, которую, предпочтительнее всего, используют во флексографической печатной пластине.

Уровень техники

Общая светочувствительная полимерная композиция для флексографии обычно содержит негидрированный термопластический эластомер, фотополимеризуемый ненасыщенный мономер и инициатор фотополимеризации, как описано в Патентных Документах 1-3.

Необработанные пластины для флексографии содержат подложку, такую как полиэфирная пленка, и нанесенную на нее многослойную светочувствительную полимерную композицию. Дополнительно светочувствительная полимерная композиция, если необходимо, имеет скользящий слой или защитный слой в целях достижения гладкого контакта с негативной пленкой. В качестве альтернативы, светочувствительная полимерная композиция иногда предусматривает слой, защищающий от ультрафиолетового излучения, содержащий вещество, чувствительное к инфракрасному излучению, который можно отделить инфракрасным лазером.

Способ получения флексографической печатной пластины из такой необработанной пластины для флексографии включает в себя первоначальную обработку всей поверхности необработанной пластины ультрафиолетовым излучением, действующим через подложку (обратным облучением) для обеспечения на ней тонкого равномерного выдержанного слоя; последующее воздействие на поверхность слоя светочувствительного полимера рельефообразующего ультрафиолетового излучения через негативную пленку или через слой, защищающий от ультрафиолетового излучения, отделяемый инфракрасным лазером; и, наконец, промывку необлученных частей растворителем для фотопроявления или удаление необлученных частей абсорбцией поглощающего слоя после нагрева и плавления, и проведение дополнительного облучения.

Печатание, с использованием флексографической печати, пластин, полученных из светочувствительного полимера, осуществляют путем нанесения печатных красок, содержащих эфирный растворитель, или что-то подобное, на поверхности выпуклых частей полимерной пластины, имеющей вогнутости и выпуклости, с использованием валика для нанесения краски или других подходящих предметов, с последующим приведением пластины в контакт с подложкой, предназначенной для печатания на ней, для перемещения красок, находящихся на поверхностях выпуклых частей, на подложку для печатания.

Во флексографии, описанной выше, существуют следующие проблемы: не получена печатная пластина, допускающая воспроизведение точной формы на негативной пленке (воспроизводимость тонких линий); на поверхности пластины в ходе печатания возникают трещины, вызванные большим количеством излучения при дополнительном экспонировании; печатная пластина набухает и выкрашивается (сопротивление выкрашиванию) в ходе длительной печати или ее промывки, а также пропечатываются части, отличные от исходных изображений, из-за недостаточной стойкости к эфирному растворителю. Для решения таких проблем светочувствительных полимерных композиций были предложены различные решения.

В Примере 1 Патентного документа 3 в светочувствительной смоле в качестве полимера используют блок-сополимер стирол-изопрен. Светочувствительная смола, в которой использован данный полимер, обладает относительно хорошей стойкостью к эфирным растворителям. Однако светочувствительная смола содержит изопрен и поэтому не обязательно в достаточной мере предотвращает возникновение трещин на поверхности пластин и обладает достаточной стойкостью к истиранию.

В Патентном документе 4 в светочувствительной смоле в качестве полимера используют тройной сополимер, имеющий статистическое распределение этиленовых, пропиленовых и диеновых звеньев. Однако пластина из светочувствительной смолы, в которой использован данный полимер, не обязательно обладает достаточной воспроизводимостью тонких линий. В Патентных документах 5-7 предложен блок-сополимер, имеющий в качестве полимера светочувствительной смолы алкиленовые звенья. В приведенных в них примерах проиллюстрирован блок-сополимер, имеющий стирольный блок, алкиленовый блок и изопреновый блок. Однако все эти светочувствительные смолы содержат алкиленовый блок, составляющий не менее 99 мас.% относительно общего количества бутадиеновых звеньев и алкиленовых звеньев, и поэтому не обязательно обладают достаточной воспроизводимостью тонких линий, стойкостью к выкрашиванию и стойкостью к возникновению трещин на поверхности пластины.

Патентный документ 1: JP-A-2000-155418;

Патентный документ 2: JP-A-02-108632 (патент-аналог - Патент США № 4894315);

Патентный документ 3: JP-A-04-342258 (патент-аналог - Патент США № 5135837);

Патентный документ 4: Европейский патент № 0326977 (патент-аналог - Патент США № 4994344);

Патентный документ 5: JP-A-10-288838 (патент-аналог - Патент США № 6037101);

Патентный документ 6: JP-A-10-73921;

Патентный документ 7: Патент США № 20050239930.

Раскрытие изобретения

Проблемы, решаемые изобретением

Технической задачей настоящего изобретения является обеспечение светочувствительной полимерной композиции, обладающей (1) высокой воспроизводимостью тонких линий, (2) высокой стойкостью к эфирному растворителю и (3) малым количеством трещин, возникающих на поверхности пластины.

Средства для решения проблем

Автор настоящего изобретения провел тщательные исследования для выполнения задачи настоящего изобретения и последовательно ее выполнил, обнаружив, что задачу можно выполнить, используя новую светочувствительную полимерную композицию, описанную ниже.

В частности, настоящее изобретение состоит в следующем:

(1) Светочувствительная полимерная композиция, содержащая, по меньшей мере, термопластичный эластомер (a), фотополимеризуемый ненасыщенный мономер (b) и инициатор фотополимеризации (c), характеризующаяся тем, что термопластичный эластомер (a) содержит, по меньшей мере, звенья винилового ароматического углеводорода и алкиленовые звенья, причем содержание алкиленовых звеньев составляет не менее 5 мас.% и не более 80 мас.% от общего количества бутадиеновых звеньев и алкиленовых звеньев.

(2) Светочувствительная полимерная композиция согласно (1), характеризующаяся тем, что термопластичный эластомер (a) содержит не менее 10 мас.% и не более 50 мас.% алкиленовых звеньев от общего количества бутадиеновых звеньев и алкиленовых звеньев.

(3) Светочувствительная полимерная композиция согласно (1), характеризующаяся тем, что термопластичный эластомер (a) содержит не менее 10 мас.% и не более 40 мас.% алкиленовых звеньев от общего количества бутадиеновых звеньев и алкиленовых звеньев.

(4) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(3), характеризующаяся тем, что термопластичный эластомер (a) содержит блок, в основном состоящий из звеньев винилового ароматического углеводорода, причем блок в основном состоит из бутадиеновых звеньев и алкиленовых звеньев и содержит алкиленовые звенья в количестве не менее 5 мас.% и не более 80 мас.% относительно общего количества звеньев блока, в основном состоящего из бутадиеновых звеньев и алкиленовых звеньев.

(5) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(4), характеризующаяся тем, что термопластичный эластомер (a) получен путем гидрирования полимерного блока блок-сополимера, в основном состоящего из звеньев винилового ароматического углеводорода, и полимерного блока, в основном состоящего из звеньев бутадиена.

(6) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(5), характеризующаяся тем, что количество звеньев винилового ароматического углеводорода в термопластичном эластомере (a) составляет не менее 10 мас.% и не более 40 мас.%.

(7) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(6), характеризующаяся тем, что количество звеньев бутадиена с ненасыщенными связями в 1,2-позициях, содержащегося в термопластичном эластомере (a), составляет не менее 1 мас.% и не более 70 мас.%.

(8) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(7), характеризующаяся тем, что количество звеньев бутадиена с ненасыщенными связями в 1,2-позициях, содержащегося в термопластичном эластомере (a), находится в диапазоне от не менее 20 мас.% до не более 80 мас.%.

(9) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(8), характеризующаяся тем, что светочувствительная полимерная композиция содержит термопластичный эластомер (a) в количестве не менее 10 мас.% и не более 85 мас.%, фотополимеризуемый ненасыщенный мономер (b) в количестве не менее 0,5 мас.% и не более 50 мас.% и инициатор фотополимеризации (c) в количестве не менее 0,1 мас.% и не более 45 мас.%, причем количества термопластичного эластомера (a), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (c) просуммированы.

(10) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(9), характеризующаяся тем, что светочувствительная полимерная композиция содержит каучук из диенов с сопряженными ненасыщенными связями, содержащий звенья с ненасыщенными связями в 1,2-позициях в количестве не менее 40 мол.% и обладающий вязкостью не более 2000 (Па·с) при 30°C.

(11) Светочувствительная полимерная композиция согласно пункту (10), характеризующаяся тем, что все классы каучуков из сопряженных диенов в светочувствительной полимерной композиции содержат звенья с ненасыщенными связями в 1,2-позициях в количестве не менее 40 мол.%, в среднем, и обладают вязкостью не более 2000 (Па·с) при 30°C.

(12) Светочувствительная полимерная композиция согласно любому из пунктов (1)-(11), характеризующаяся тем, что светочувствительная полимерная композиция содержит каучук из сопряженного диена, обладающий вязкостью не более 2000 (Па·с) при 30°C, в количестве не менее 4 весовых частей и не более 40 весовых частей относительно 100 весовых частей общего количества термопластичного эластомера (a), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (с).

(13) Необработанная пластина для флексографии, имеющая слой, содержащий светочувствительную полимерную композицию согласно любому из пунктов (1)-(12).

(14) Необработанная пластина для флексографии согласно пункту (13), дополнительно имеющая на слое светочувствительной полимерной композиции слой, защищающий от ультрафиолетового излучения.

Преимущества изобретения

С помощью светочувствительной полимерной композиции по настоящему изобретению одновременно можно получить воспроизводимость тонких линий, стойкость к эфирному растворителю и предотвращение возникновения трещин на поверхности пластины.

Наилучший способ осуществления изобретения

Далее настоящее изобретение будет описано подробно.

Необработанные пластины для флексографии обычно содержат слой-подложку, по меньшей мере один слой светочувствительного полимера, скользящий слой, слой, защищающий от ультрафиолетового излучения, который можно отрезать инфракрасным лазером, и т.д. Настоящее изобретение относится к данной светочувствительной полимерной композиции.

Термопластичный эластомер (a) в светочувствительной полимерной композиции согласно настоящему изобретению относится к термопластичному эластомеру, содержащему, по меньшей мере, звенья винилового ароматического углеводорода, бутадиеновых звеньев и алкиленовых звеньев, и содержащему 5 мас.%-80 мас.% алкиленовых звеньев относительно общего количества бутадиеновых звеньев и алкиленовых звеньев.

Алкиленовые звенья в термопластичном эластомере (a) относятся к моноолефиновому звену, например к этиленовому звену, пропиленовому звену, бутиленовому звену или к гексиленовому звену. С точки зрения воспроизводимости тонких линий, стойкости к выкрашиванию и предотвращения возникновения трещин на поверхности пластины необходимо, чтобы содержание алкиленовых звеньев в общей массе бутадиеновых звеньев и алкиленовых звеньев в термопластичном эластомере (a) составляло не более 80 мас.%. С другой стороны, с точки зрения сдерживания изменения толщины печатной пластины, относимого на счет набухания, вызванного эфирным растворителем, необходимо, чтобы содержание алкиленовых звеньев в общей массе бутадиеновых звеньев и алкиленовых звеньев составляло не менее 5 мас.%. Является предпочтительным, чтобы содержание составляло не менее 10 мас.% и не более 60 мас.%, более предпочтительно - не менее 10 мас.% и не более 50 мас.%, а наиболее предпочтительно - не менее 10 мас.% и не более 40 мас.%.

В настоящем изобретении использован бутадиен, поскольку он является предпочтительным с точки зрения долговечности печатной пластины. Бутадиен также можно использовать в сочетании с изопреном.

С точки зрения воспроизводимости тонких линий является предпочтительным, чтобы содержание бутадиеновых звеньев в термопластичном полимере (a) составляло не менее 10 мас.%. С другой стороны, с точки зрения стойкости к эфирному растворителю, является предпочтительным, чтобы содержание составляло не более 85 мас.%. Более предпочтительным является, чтобы содержание находилось в диапазоне от 35 мас.% до 85 мас.%, даже более предпочтительным - от 50 мас.% до 70 мас.%.

Примеры звеньев винилового ароматического углеводорода включают в себя стирольное звено, p-метилстирольное звено, звено третичного бутилстирола, звено α-метилстирола и звено 1,1-дифенилметилена. Среди прочих, стирольное звено является предпочтительным. Эти звенья могут существовать по отдельности или в сочетании с двумя или более из них.

С точки зрения прессуемости светочувствительной полимерной композиции, ее стойкости к выкрашиванию и предотвращения снижения прочности печатной пластины, объясняемого прикреплением к ней компонентов краски для флексографической печати, является предпочтительным, чтобы содержание звеньев винилового ароматического углеводорода в термопластичном эластомере (a) составляло не более 40 мас.%. С другой стороны, с точки зрения стойкости к пластической деформации при низкой температуре необработанной пластины для флексографии является предпочтительным, чтобы содержание составляло не менее 10 мас.%. Более предпочтительным является, чтобы это содержание находилось в диапазоне 13 мас.%-25 мас.%, даже более предпочтительным - 14 мас.%-24 мас.%, особо предпочтительным - 16 мас.%-23 мас.%.

С точки зрения стойкости к пластической деформации при низкой температуре и стойкости к выкрашиванию необработанной пластины для флексографии является предпочтительным, чтобы средневесовая молекулярная масса термопластичного эластомера (a) составляла не менее 150000. С другой стороны, с точки зрения прессуемости светочувствительного полимера и гибкости печатной пластины является предпочтительным, чтобы средневесовая молекулярная масса составляла не более 500000. Более предпочтительным является, чтобы средневесовая молекулярная масса находилась в диапазоне от не менее 200000 до 400000, даже более предпочтительно - от 250000 до 350000.

С точки зрения пригодности для обработки является предпочтительным, чтобы термопластичный эластомер (a) представлял собой блок-сополимер. С точки зрения экономической эффективности является предпочтительным, чтобы разновидности блок-сополимеров представляли собой полимерный блок, составленный в основном из звеньев винилового ароматического углеводорода, полимерный блок, составленный в основном из звеньев бутадиена, полимерный блок, составленный в основном из звеньев бутадиена и звеньев алкилена, и полимерный блок, составленный в основном из алкилена. Кроме того, с точки зрения совместимости с фотополимеризуемым мономером и (необязательно) выбранным пластификатором, а также с точки зрения стойкости к выкрашиванию является предпочтительным, чтобы термопластичный эластомер (a) содержал полимерный блок, составленный в основном из звеньев винилового ароматического углеводорода, и полимерный блок, составленный в основном из звеньев бутадиена и звеньев алкилена.

В настоящем изобретении термин «полимерный блок, в основном составленный из звеньев A» означает, что блок содержит звенья A (мономера) в количестве не менее 60 мас.%.

Является более предпочтительным, чтобы содержание мономера, преимущественно формирующего блок, составляло не менее 80 мас.%, даже более предпочтительно - не менее 90 мас.%, а наиболее предпочтительно - не менее 95 мас.%. Когда полимерный блок составлен в основном из звеньев бутадиена, представляя собой, например, сополимер винилового ароматического углеводорода и бутадиена, звенья винилового ароматического углеводорода в полимерном блоке могут быть распределены как равномерно, так и неравномерно (например, в виде структуры, сужающейся к одному из концов). В каждом блоке могут сосуществовать множество частей равномерно распределенных звеньев винилового ароматического углеводорода и/или неравномерно распределенных звеньев винилового ароматического углеводорода.

Термопластичный эластомер (a) представляет собой, например, линейный блок-сополимер, представленный следующей общей формулой:

(A-B)n, A-(B-A)n, A-(B-A)n-B, или B-(A-B)n,

или линейный блок-сополимер или радиальный блок-сополимер, представленный следующей общей формулой:

[(A-B)k]m-X, [(A-B)k-A]m-X,

[(B-A)k]m -X, или [(B-A)k-B]m-X

(где A представляет собой полимерный блок, в основном составленный из звеньев винилового ароматического углеводорода, B представляет собой полимерный блок, в основном составленный из звеньев бутадиена и звеньев алкилена, X представляет собой остаток связующего вещества (например, тетрахлорида кремния, тетрахлорида олова, эпоксидированных соевых масел, полигалоидированных углеводородных соединений, эфиров карбоновой кислоты, поливиниловых соединений, эпоксисоединений бисфенольного типа, соединений алкоксисилана, галогенированных кремневодородных соединений и соединений на основе эфира) или остаток инициатора (например, полифункциональные литийорганические соединения), каждый из индексов n, k и m представляет собой целое число, не меньшее, чем 1, и обычно являющееся числом от 1 до 5). В качестве альтернативы, структуры, представленные общей формулой, могут быть скомбинированы произвольно. Соединения, применяемые в качестве связующих веществ, можно использовать каждое по отдельности или в смеси с двумя или более из них. С точки зрения стойкости к пластической деформации при низкой температуре необработанной пластины, предназначенной для флексографии, воспроизводимости тонких линий и стойкости к истиранию, является предпочтительным, чтобы термопластичный эластомер (a) представлял собой блок-сополимер из двух или более полимерных блоков, в основном составленных из звеньев винилового ароматического углеводорода и одного или более полимерного блока(ов), преимущественно составленного из звеньев бутадиена и звеньев алкилена.

С точки зрения стойкости к пластической деформации при низкой температуре необработанной пластины, предназначенной для флексографии, и стойкости к выкрашиванию является предпочтительным, чтобы средневесовая молекулярная масса полимерного блока, составленного в основном из звеньев бутадиена и звеньев алкилена в термопластичном эластомере (a), составляла 20000-250000. Является более предпочтительным, чтобы средневесовая молекулярная масса составляла 30000-200000, даже более предпочтительно - 40000-150000.

С точки зрения воспроизводимости тонких линий является предпочтительным, чтобы средневесовая молекулярная масса полимерного блока, составленного в основном из звеньев винилового ароматического углеводорода в термопластичном эластомере (a), составляла не более 100000, а с точки зрения стойкости к пластической деформации при низкой температуре - не менее 3000. Является более предпочтительным, чтобы средневесовая молекулярная масса находилась в диапазоне 5000-80000, даже более предпочтительным - 5000-60000.

С точки зрения прозрачности светочувствительной полимерной композиции и стойкости к выкрашиванию является предпочтительным, чтобы количество звеньев алкилена по отношению к общему количеству полимерного блока, в основном составленного из звеньев бутадиена и звеньев алкилена, составляло не более 80 мас.%. C другой стороны, с точки зрения озоностойкости печатной пластины, является предпочтительным, чтобы это количество составляло не менее 5 мас.%. Является более предпочтительным, чтобы это количество составляло не менее 10 мас.% и не более 60 мас.%, даже более предпочтительно - не менее 10 мас.% и не более 50 мас.%.

Кроме того, с точки зрения воспроизводимости тонких линий и стойкости к выкрашиванию является предпочтительным, чтобы количество звеньев бутадиена с ненасыщенными связями в 1,2-позициях, содержащегося в термопластичном эластомере (a), составляло не менее 1 мас.% и не более 70 мас.%. Является более предпочтительным, чтобы это количество составляло не менее 10 мас.% и не более 60 мас.%, даже более предпочтительно - не менее 20 мас.% и не более 50 мас.%.

Более того, является предпочтительным, чтобы общее количество звеньев бутадиена и бутилена с ненасыщенными связями в 1,2-позициях, содержащихся в термопластичном эластомере (a), составляло не менее 20 мас.% и не более 80 мас.%, принимая во внимание прессуемость светочувствительной полимерной композиции. Является предпочтительным, чтобы это общее количество составляло не менее 30 мас.% и не более 70 мас.%, даже более предпочтительно - не менее 40 мас.% и не более 65 мас.%.

Звено бутадиена с ненасыщенными связями в 1,2-позициях, описанное в настоящем изобретении, относится к звену с ненасыщенными связями, в котором бутадиен образует звено с ненасыщенными связями в 1,2-позициях и имеет остающуюся ненасыщенную связь в боковой цепи.

Способ для получения термопластичного эластомера (a) практически не ограничен, и с точки зрения экономической эффективности является предпочтительным, чтобы способ включал в себя гидрирование ненасыщенной связи блока блок-сополимера, в основном составленного из звеньев винилового ароматического углеводорода, и блока, в основном составленного из звеньев бутадиена.

Перед гидрированием блок-сополимер можно получать по известной технологии из известного уровня техники, например, путем полимеризации стирола и бутадиена с помощью литийорганического соединения в качестве инициатора полимеризации в неактивном углеводородном растворителе. Этим способом получают линейный блок-сополимер.

Кроме того, соответствующее связующее вещество также можно добавлять в заданных количествах к литийорганическому соединению в полимеризационной системе для получения блок-сополимера, имеющего радиальную структуру.

Способ гидрирования не ограничен, и его осуществляют по известной технологии. После завершения гидрирования полимеризационный растворитель отделяют и удаляют из продукта, например, путем отгонки низкокипящих фракций водяным паром с последующей сушкой с получением термопластичного эластомера (a).

Более того, термопластичный эластомер (a), если угодно, можно добавлять вместе с произвольным антиокислителем.

Примеры антиоксидантов включают в себя: ингибирующие фенольные соединения, такие как 2,4-бис(n-октилтиометил)-о-крезол, 2,4-бис(n-додецилтиометил)-о-крезол, 2,4-бис(фенилтиометил)-3-метил-6-трет-бутилфенол, n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат, 2,2'-метиленбис(4-этил-6-трет-бутилфенол), тетракис[метилен-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионат]-метан, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, 2,6-ди-трет-бутил-p-метилфенол, 2,6-ди-трет-бутил-4-этилфенол, 2-трет-бутил-6-(3-трет-бутил-2-гидрокси-5-метилбензил)-4-метилфенилакрилат, 2,4-ди-трет-амил-6-[1-(3,5-ди-трет-амил-2-гидроксифенил)этил]фенилакрилат, 2-[1-(2-гидрокси-3,5-ди-трет-пентилфенил)-этил]-4,6-ди-трет-пентилфенилакрилат и 3,9-бис[2-[3-(3-трет-бутил-4-гидрокси-5-метилфенил)-пропионилокси]-1,1-диметилэтил]-2,4,8,10-тетраоксаспиро[5,5]ундекан; соединения на основе серы, такие как пентаэритритол-тетракис-(β-лаурил-тиопропионат), дилаурил-3,3'-тиодипропионат, димиристил-3,3'-тиодипропионат и дистеарил-3,3'-тиодипропионат; и соединения на основе фосфора, такие как трис(нонилфенол)фосфит, циклический неопентантетраилбис(октадецилфосфит) и трис(2,4-ди-трет-бутилфенил)фосфит. Эти антиокислители можно использовать по отдельности или в сочетании с двумя или более из них. Количество этих добавляемых антиокислителей определяют произвольно, и является предпочтительным, чтобы оно составляло не более 3 долей по массе относительно 100 долей по массе термопластичного эластомера (a).

Примеры фотополимеризуемого ненасыщенного мономера (b) включают в себя эфиры акриловой кислоты, метакриловую кислоту, фумаровую кислоту и малеиновую кислоту; производные от акриламида и метакриламида; аллиловые эфиры; стирол и его производные; и N-замещенные соединения малеимида.

Конкретные их примеры могут включать в себя диакрилаты и диметакрилаты алкандиолов, таких как гександиол и нонандиол; диакрилаты и диметакрилаты этиленгликоля, диэтиленгликоль, пропиленгликоль, дипропиленгликоль, полиэтиленгликоль, бутиленгликоль, неопентилгликоль и трициклодекандиметанол; и триметилолпропан три(мет)акрилат, диметилолтрициклодекан ди(мет)акрилат, изоборонил (мет)акрилат, феноксиполиэтиленгликоль (мет)акрилат, пентаэритритол тетра(мет)акрилат, N,N'-гексаметиленбисакриламид и N,N'-гексаметиленбисметакриламид, стирол, винилтолуол, дивинилбензол, диакрилфталат, триаллилцианурат, диэтилфумарат, дибутилфумарат, диоктилфумарат, дистеарилфумарат, бутилоктилфумарат, дифенилфумарат, дибензилфумарат, дибутилмалеат, диоктилмалеат, бис(3-фенилпропил)фумарат, дилаурилфумарат, дифенилфумарат и N-лаурилмалеимид. Эти фотополимеризуемые ненасыщенные мономеры можно использовать по отдельности или в сочетании с двумя или более из них.

Инициатор фотополимеризации (c) в настоящем изобретении относится к соединению, которое поглощает световую энергию и генерирует радикалы. Можно использовать все многообразие широко известных инициаторов фотополимеризации. Предпочтительные инициаторы фотополимеризации представляют собой разнообразие органических карбонильных соединений, в частности ароматических карбонильных соединений.

Конкретные их примеры включают в себя бензофенон, 4,4-бис(диэтиламино)бензофенон, t-бутилантрахинон, 2-этилантрахинон и тиоксантоны, такие как 2,4-диэтилтиоксантон, изопропилтиоксантон и 2,4-дихлортиоксантон; ацетофеноны, такие как диэтоксиацетофенон, 2-гидрокси-2-метил-1-фенилпропан-1-он, бензилдиметилкеталь, 1-гидроксициклогексилфенилкетон, 2-метил-2-морфолино(4-тиометилфенил)пропан-1-он и 2-бензил-2-диметиламино-1-(4-морфолинофенил)-бутанон; бензоиновые эфиры, такие как бензоинметиловый эфир, бензоинэтиловый эфир, 2,2-диметокси-фенилацетофенон, бензоинизопропиловый эфир и бензоинизобутиловый эфир; ацилфосфиноксиды, такие как 2,4,6-триметилбензоилдифенилфосфиноксид, бис(2,6-диметоксибензоил)-2,4,4-триметилпентилфосфиноксид и бис(2,4,6-триметилбензоил)-фенилфосфиноксид; метилбензоилформиат; 1,7-бисакридинилгептан; и 9-фенилакридин. Эти инициаторы фотополимеризации можно использовать по отдельности или в сочетании с двумя или более из них.

Что касается состава светочувствительной полимерной композиции является предпочтительным, чтобы светочувствительная полимерная композиция содержала термопластичный эластомер (a) в количестве не менее 10 мас.% и не более 85 мас.%, фотополимеризуемый ненасыщенный мономер (b) в количестве не менее 0,5 мас.% и не более 50 мас.% и инициатор фотополимеризации (c) в количестве не менее 0,1 мас.% и не более 45 мас.% относительно совокупного количества термопластичного эластомера (a), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (c).

Является предпочтительным, чтобы содержание термопластичного эластомера (a) составляло не менее 10 мас.% с точки зрения стойкости к эфирному растворителю и стойкости к выкрашиванию и, предпочтительно, не более 85 мас.% с точки зрения гибкости. Является более предпочтительным, чтобы его содержание находилось в диапазоне 30 мас.%-80 мас.%, даже более предпочтительно - 60 мас.%-80 мас.%.

Является предпочтительным, чтобы содержание фотополимеризуемого ненасыщенного мономера (b) составляло не менее 0,5 мас.% с точки зрения воспроизводимости тонких линий и, предпочтительно, не более 30 мас.% с точки зрения стойкости к пластической деформации при низкой температуре необработанной пластины, предназначенной для флексографии, и гибкости печатной пластины. Является более предпочтительным, чтобы его содержание находилось в диапазоне 1 мас.%-15 мас.%.

Является предпочтительным, чтобы содержание инициатора фотополимеризации (c) составляло не менее 0,1 мас.% с точки зрения воспроизводимости тонких линий и, предпочтительно, не более 10 мас.% с точки зрения коэффициента пропускания активного излучения, такого как ультрафиолетовое излучение. Является более предпочтительным, чтобы содержание инициатора фотополимеризации (c) находилось в диапазоне 0,5 мас.%-5 мас.%.

Можно использовать один или несколько термопластичных эластомеров, отличных от термопластичного эластомера (a), в сочетании с последним, до тех пор, пока их содержание не будет превышать 100 массовых частей относительно 100 массовых частей совокупного количества термопластичного эластомера (a), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (c). С точки зрения доступности получения и совместимости предпочтительным является стирольный термопластичный эластомер. Его конкретные примеры включают в себя блок-сополимер стирол-бутадиен, блок-сополимер стирол-изопрен, блок-сополимер стирол-этилен/бутилен и блок-сополимер стирол-этилен/пропилен.

В дополнение является предпочтительным, чтобы пластификатор (d) добавляли в количестве 4 весовых частей - 40 весовых частей относительно 100 частей совокупного количества компонентов (a), (b) и (c) с точки зрения прессуемости полимерной композиции и гибкости печатной пластины.

Примеры пластификатора включают в себя углеводородные масла, такие как нафтеновое масло и парафиновые масла; жидкие каучуки на основе диена с сопряженными ненасыщенными связями, такие как жидкие сополимеры акрилонитрил-бутадиен и жидкие сополимеры стирол-бутадиен; полистирол, обладающий средневесовой молекулярной массой не более 2000; а также себацинат и фталат. Эти соединения могут иметь фотополимеризуемую реакционную группу.

Среди них жидкий каучук на основе диена с сопряженными ненасыщенными связями, обладающий вязкостью не более 2000 (Па·с) при 30°C, является предпочтительным с точки зрения гибкости печатной пластины и воспроизводимости тонких линий.

Является предпочтительным, чтобы сопряженный диен в каучуке, содержащем сопряженный диен, представлял собой изопрен или бутадиен с точки зрения пригодности, а более предпочтительно - бутадиен с точки зрения стойкости к выкрашиванию.

Можно использовать два или более каучука, содержащие сопряженные диены, в сочетании друг с другом.

При использовании сочетания двух или более каучуков с сопряженными диенами является предпочтительным, чтобы количество звеньев с ненасыщенными связями в 1,2-позициях, содержащихся по меньшей мере в одном из каучуков с сопряженными диенами, составляло не менее 40 мол.% с точки зрения воспроизводимости тонких линий, стойкости к выкрашиванию и стойкости к эфирным растворителям. Является предпочтительным, чтобы это количество составляло не менее 60 мол.%, даже более предпочтительно - не менее 80 мол.%. При использовании сочетания двух или более каучуков с сопряженными диенами является предпочтительным, чтобы количество звеньев с 1,2-ненасыщенными связями во всех каучуках с сопряженными диенами составляло в среднем не менее 40 мол.% с точки зрения стойкости к эфирным растворителям. Является предпочтительным, чтобы это количество составляло не менее 60 мол.%, даже более предпочтительно - не менее 70 мол.%, в среднем.

Является предпочтительным, чтобы средневесовая молекулярная масса (Mw) каучука с сопряженным диеном составляла не более 50000 с точки зрения использования его свойств, а также с точки зрения совместимости со светочувствительной полимерной композицией, причем предпочтительно, чтобы она составляла не менее 1000 с точки зрения стойкости к выкрашиванию. Является более предпочтительным, чтобы средневесовая молекулярная масса находилась в диапазоне 2000-35000, даже более предпочтительно - 3000-20000.

В ходе печатания флексографическую печатную пластину на печатной машине приводят в контакт с подложкой, на которой печатают. Слишком мягкая печатная пластина не обеспечивает мелкую печатную продукцию из-за компрессионной деформации. В отличие от этого слишком жесткая печатная пластина не обеспечивает печатную продукцию, имеющую однородную сплошную поверхность. Поэтому является предпочтительным, чтобы печатная пластина толщиной 2,5 мм имела твердость по Шору в диапазоне от не менее 50° до не более 68°.

Светочувствительную полимерную композицию по настоящему изобретению можно дополнить различными вспомогательными добавочными компонентами, такими как ингибиторы термической полимеризации, абсорбенты ультрафиолетовых лучей, противоореольные агенты и фотостабилизаторы.

Необработанную (сырую) пластину для флексографии по настоящему изобретению можно приготавливать различными способами.

Например, необработанный (сырой) материал светочувствительной полимерной композиции растворяют в соответствующем растворителе, например, хлороформе, тетрахлорэтилене, метилэтилкетоне или толуоле, а затем перемешивают. Раствор можно заливать в форму и приготавливать в виде пластин, с испарением растворителя. В качестве альтернативы, растворитель не используют, а сырые материалы можно замешивать в месильной машине, роликовой мельнице или в шнековом экструдере, а затем формовать с приданием заготовке желаемой толщины с помощью каландрового вала, пресса и т.п. Однако настоящее изобретение не ограничено этими способами приготовления.

Является предпочтительным, чтобы необработанная пластина для флексографии по настоящему изобретению имела слой, защищающий от ультрафиолетового излучения, содержащий вещество, чувствительное к инфракрасному излучению, который можно отделить инфракрасным лазером.

Светочувствительные полимерные композиции обычно обладают клейкостью. Поэтому растворимый в растворителе тонкий гибкий защитный слой (см., например, JP-B-05-13305) можно обеспечить на поверхности светочувствительной полимерной композиции для предотвращения адгезии к негативной пленке, накладываемой на нее при изготовлении печатных форм, и для допущения повторного использования негативной пленки.

Промытое, растворимое в органической жидкости соединение, такое как полиамид, отчасти омыленный поливинилацетат и эфир целлюлозы, растворяют в соответствующем растворителе, и слой светочувствительной смолы можно непосредственно покрывать этим раствором для обеспечения тонким гибким защитным слоем на поверхности слоя светочувствительной смолы. В качестве альтернативы, пленку, такую как полиэфир или полипропилен, покрывают раствором, а затем данную пленку (защитную пленку) можно наносить на светочувствительный слой путем ламинирования или путем соединения прессованием.

После создания защитного покрытия на светочувствительной полимерной композиции защитную пленку и подложку можно привести в плотный контакт со светочувствительной полимерной композицией путем образования слоистого материала на вальцах и горячего прессования для получения слоя светочувствительной смолы, обладающего к тому же толщиной, формируемой с высокой точностью.

В качестве альтернативы, является предпочтительным, чтобы слой, запирающий ультрафиолетовое излучение, был установлен в качестве данного гибкого защитного слоя. Данный гибкий защитный слой сам по себе можно использовать в качестве негатива за счет прямой раскатки. В любом случае, данный тонкий гибкий защитный слой удаляют одновременно с необлученными частями путем их промывки после завершения облучения.

Способ для приготовления флексографической печатной пластины из необработанной пластины для флексографии в основном включает в себя первоначальную обработку всей поверхности необработанной пластины ультрафиолетовым излучением через подложку (обратным облучением) для обеспечения на ней тонкого равномерного выдержанного слоя; последующее воздействие на поверхность слоя светочувствительной смолы рельефообразующим ультрафиолетовым излучением через негативную пленку или через слой, защищающий от ультрафиолетового излучения, отделяемый инфракрасным лазером; и, наконец, промывку необлученных частей растворителем для фотопроявления или удаление необлученных частей абсорбцией поглощающего слоя после нагрева и плавления, и проведение дополнительного облучения.

Первым можно осуществлять либо облучение со стороны негативной пленки (рельефообразующее облучение), либо облучение со стороны подложки (обратное облучение). В качестве альтернативы, оба из них можно осуществлять одновременно.

Примеры источника воздействия облучением включают в себя ртутные лампы высокого давления, ультрафиолетовые флуоресцентные лампы, дуговые лампы с угольными электродами и ксеноновые лампы.

Примеры проявляющего растворителя, используемого для проявления необлученных частей, могут включать в себя эфиры, такие как гептилацетат и 3-метоксибутилацетат; углеводороды, такие как нефтяные фракции, толуол и декалин; и смеси хлорзамещенных органических растворителей (например, тетрахлорэтилена) и спиртов (например, пропанола, бутанола и пентанола).

Промывку необлученных частей осуществляют путем впрыскивания из сопла или очистки с помощью щеток.

Способ, обычно осуществляемый в качестве дополнительного облучения, включает в себя воздействие на поверхность излучением с длиной волны не более 300 нм. Если необходимо, в сочетании с ним можно использовать излучение с длиной волны не менее 300 нм.

Примеры

Далее настоящее изобретение будет более подробно описано со ссылкой на способы измерения, Ссылочные примеры, Примеры и Сравнительные примеры. Однако настоящее изобретение не ограничено этими примерами.

[Способ измерения] (Вязкость)

Измерение было проведено согласно JIS-K-7117.

(УФ-излучение)

Раствор хлороформа был приготовлен при концентрации 0,15 мас.%. Содержание стирола в блок-сополимере перед гидрированием было вычислено при коэффициенте поглощения 254 нм с использованием ультрафиолетового спектрофотометра (изготовленного Шимадзу Корп., UV-2450).

(ИК-излучение)

Раствор сероуглерода был приготовлен при концентрации 0,05 мас.%. Количество звеньев с ненасыщенными связями в 1,2-позициях в блок-сополимере перед гидрированием было вычислено при оптической плотности 911 см-1 (способ Хэмптона) с использованием инфракрасного спектрофотометра (изготовленного корпорацией JASCO, FT/IR-230).

(Гельпроникающая хроматография)

В качестве аппарата и двух используемых колонн были использованы, соответственно, LC-10 (торговое наименование, изготовитель - Шимадзу Корп.) и TSKgel GMHXL (4,6 мм внутреннего диаметра × 30 см). Измерение было проведено с тетрагидрофураном (1,0 мл/мин) в качестве растворителя при температуре печи 40°C.

Средневесовая молекулярная масса (Mw) в настоящем применении была вычислена при молекулярной массе полистирола-эквивалента.

(Ядерно-магнитный резонанс)

В качестве измерительного аппарата и растворителя были использованы, соответственно, JNM-LA400 (торговое наименование, изготовитель - JEOL Лимитед) и дейтерированный хлороформ.

Измерение было проведено при условиях, включающих в себя концентрацию образца 50 мг/мл, частоту замеров 400 МГц, ТМС (тетраметилсилан) в качестве эталона химического сдвига, задержку импульса 2,904 с, сканирование 64 раза, ширину импульса 45° и температуру измерения 26°C. Количество звеньев винилового ароматического углеводорода, звеньев бутадиена с ненасыщенными связями в позициях 1,2 и 1,4, звеньев этилена и звеньев бутилена были измерены с помощью 1H-ЯРМ.

Ссылочные примеры

(1) Синтез термопластичного эластомера

(1-1) Гидрированный термопластичный эластомер A

Воздух в реакционном сосуде из нержавеющей стали объемом 10 л, снабженном рубашкой и мешалкой, был в значительной мере замещен азотом. Затем в реакционный сосуд было загружено 7000 кубических сантиметров циклогексана, 1 г тетрагидрофурана, 0,5 г N,N,N',N'-тетраметилэтилендиамина и 75 г стирола. Составы были стабилизированы приблизительно при 70°C путем циркуляции горячей воды по рубашке. Затем была инициирована полимеризация стирола путем добавления раствора n-бутиллития (0,68 г чистого состава) в циклогексане. Стирол был полностью полимеризован, а затем к нему было добавлено 850 г бутадиена (1,3-бутадиена) для продолжения полимеризации. Бутадиен был полностью полимеризован, а затем к нему было добавлено 75 г стирола для продолжения полимеризации.

Была отобрана часть полученного блок-сополимера. Растворитель был удален из образца путем нагрева. Полученный в результате полимер содержал стирольное звено в количестве 15 мас.% и звенья бутадиена с ненасыщенными связями в 1,2-позициях в количестве 40 мас.%.

Затем оставшийся раствор блок-сополимера был использован для гидрирования при температуре 70°C с использованием хлорида бисциклопентадиенилтитана и n-бутиллития в качестве катализатора гидрирования. Долю гидрирования контролировали путем измерения количества газообразного водорода, подаваемого через расходомер, при завершении подачи газа в момент времени достижения целевой доли гидрирования. Затем к раствору было добавлено 10 г воды. После перемешивания к нему добавили 3,0 г n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионата и 1,5 г 2,4-бис(n-октилтиометил)-o-крезола. Растворитель был удален из полученного раствора путем отгонки паром с получением водянистого полимера. Впоследствии полимер был дегидратирован и высушен с помощью горячей прокатки с получением блок-сополимера, содержащего звенья бутадиена с гидрированными ненасыщенными связями и алкиленовые звенья. Коэффициент гидрирования составлял 45 мол.%. Более того, количество звеньев алкилена составляло 46 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена. Средневесовая молекулярная масса полимера составляла 160000.

(1-2) Гидрированный термопластичный эластомер B

Воздух в реакционном сосуде из нержавеющей стали объемом 10 л, снабженном рубашкой и мешалкой, был в значительной мере замещен азотом. Затем в реакционный сосуд было загружено 7000 кубических сантиметров циклогексана, 1 г тетрагидрофурана, 3,7 г N,N,N',N'-тетраметилэтилендиамина и 170 г стирола. Составы были стабилизированы приблизительно при 70°C путем циркуляции горячей воды по рубашке. Затем была инициирована полимеризация стирола путем добавления раствора n-бутиллития (1,15 г чистого состава) в циклогексане. Стирол был полностью полимеризован, а затем к нему было добавлено 830 г бутадиена (1,3-бутадиена) для продолжения полимеризации. Четыре минуты спустя после полной полимеризации бутадиена к нему было добавлено 0,83 г тетраметоксисилана для осуществления реакции связывания. Была отобрана аликвота полученного раствора блок-сополимера. Затем растворитель был удален из образца путем нагрева. Полученный в результате полимер содержал стирольные звенья в количестве 17 мас.% и звенья бутадиена с ненасыщенными связями в 1,2-позициях в количестве 57 мас.%.

Затем оставшийся раствор блок-сополимера был использован для осуществления гидрирования при температуре 70°C с использованием хлорида бисциклопентадиенилтитана и n-бутиллития в качестве катализатора гидрирования. Долю гидрирования контролировали путем измерения количества газообразного водорода, подаваемого через расходомер, при завершении подачи газа в момент времени достижения целевой доли гидрирования. Затем к раствору было добавлено 10 г воды. После перемешивания к нему добавили 3,0 г n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионата и 1,5 г 2,4-бис(n-октилтиометил)-o-крезола. Растворитель был удален из полученного раствора путем отгонки паром с получением водянистого полимера. Впоследствии полимер был дегидратирован и высушен с помощью горячей прокатки с получением блок-сополимера, содержащего звенья бутадиена с гидрированными ненасыщенными связями и алкиленовые звенья. Коэффициент гидрирования составлял 23 мол.%. Более того, количество звеньев алкилена составляло 23 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена. Средневесовая молекулярная масса полимера составляла 280000.

Более того, количество диблок-сополимера стирол-(бутадиен/алкилен) в полимере составляло 22 мас.%.

(1-3) Гидрированный термопластичный эластомер C

Воздух в реакционном сосуде из нержавеющей стали объемом 10 л, снабженном рубашкой и мешалкой, был в значительной мере замещен азотом. Затем в реакционный сосуд было загружено 7000 кубических сантиметров циклогексана, 1 г тетрагидрофурана, 3,9 г N,N,N',N'-тетраметилэтилендиамина и 170 г стирола. Составы были стабилизированы приблизительно при 70°C путем циркуляции горячей воды по рубашке. Затем была инициирована полимеризация стирола путем добавления раствора n-бутиллития (1,15 г чистого состава) в циклогексане. Стирол был полностью полимеризован, а затем к нему было добавлено 830 г бутадиена (1,3-бутадиена) для продолжения полимеризации. Четыре минуты спустя после полной полимеризации бутадиена к нему было добавлено 0,83 г тетраметоксисилана для осуществления реакции связывания. Была отобрана аликвота полученного раствора блок-сополимера. Затем растворитель был удален из образца путем нагрева. Полученный в результате полимер содержал стирольные звенья в количестве 17 мас.% и звенья бутадиена с ненасыщенными связями в 1,2-позициях в количестве 60 мас.%.

Затем оставшийся раствор блок-сополимера был использован для осуществления гидрирования при температуре 70°C с использованием хлорида бисциклопентадиенилтитана и n-бутиллития в качестве катализатора гидрирования. Долю гидрирования контролировали путем измерения количества газообразного водорода, подаваемого через расходомер, при завершении подачи газа в момент времени достижения целевой доли гидрирования. Затем к раствору было добавлено 10 г воды. После перемешивания к нему добавили 3,0 г n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионата и 1,5 г 2,4-бис(n-октилтиометил)-o-крезола. Растворитель был удален из полученного раствора путем отгонки паром с получением водянистого полимера. Впоследствии полимер был дегидратирован и высушен с помощью горячей прокатки с получением блок-сополимера, содержащего звенья бутадиена с гидрированными ненасыщенными связями и алкиленовые звенья. Коэффициент гидрирования составлял 53 мол.%. Более того, количество звеньев алкилена составляло 54 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена. Средневесовая молекулярная масса блок-сополимера (за исключением диблока) составляла 280000.

Более того, количество диблок-сополимера стирол-(бутадиен/алкилен) в полимере составляло 22 мас.%.

(1-4) Гидрированный термопластичный эластомер D

Воздух в реакционном сосуде из нержавеющей стали объемом 10 л, снабженном рубашкой и мешалкой, был в значительной мере замещен азотом. Затем в реакционный сосуд было загружено 7000 кубических сантиметров циклогексана, 1 г тетрагидрофурана, 3,9 г N,N,N',N'-тетраметилэтилендиамина и 170 г стирола. Составы были стабилизированы приблизительно при 70°C путем циркуляции горячей воды по рубашке. Затем была инициирована полимеризация стирола путем добавления раствора n-бутиллития (1,15 г чистого состава) в циклогексане. Стирол был полностью полимеризован, а затем к нему было добавлено 830 г бутадиена (1,3-бутадиена) для продолжения полимеризации. 4 минуты спустя после полной полимеризации бутадиена, к нему было добавлено 0,83 г тетраметоксисилана для осуществления реакции связывания. Была отобрана аликвота полученного раствора блок-сополимера. Затем растворитель был удален из образца путем нагрева. Полученный в результате полимер содержал стирольные звенья в количестве 17 мас.% и звенья бутадиена с ненасыщенными связями в 1,2-позициях в количестве 60 мас.%.

Затем оставшийся раствор блок-сополимера был использован для осуществления гидрирования при температуре 70°C с использованием хлорида бисциклопентадиенилтитана и n-бутиллития в качестве катализатора гидрирования. Количество подаваемого газообразного водорода было измерено с помощью расходомера, а реакция была завершена в момент времени, когда было достигнуто количественное гидрирование. Затем к раствору было добавлено 10 г воды. После перемешивания к нему добавили 3,0 г n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионата и 1,5 г 2,4-бис(n-октилтиометил)-o-крезола. Растворитель был удален из полученного раствора путем отгонки паром с получением водянистого полимера. Впоследствии полимер был дегидратирован и высушен с помощью горячей прокатки с получением блок-сополимера, содержащего звенья бутадиена с гидрированными ненасыщенными связями и алкиленовые звенья. Коэффициент гидрирования составлял 99 мол.%. Более того, количество звеньев алкилена составляло 99 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена. Средневесовая молекулярная масса блок-сополимера (за исключением диблока) составляла 280000.

Более того, количество диблок-сополимера стирол-(бутадиен/алкилен) в полимере составляло 22 мас.%.

(1-5) Дегидрированный термопластичный эластомер E

Воздух в реакционном сосуде из нержавеющей стали объемом 10 л, снабженном рубашкой и мешалкой, был в значительной мере замещен азотом. Затем в реакционный сосуд было загружено 7000 кубических сантиметров циклогексана, 1 г тетрагидрофурана и 75 г стирола. Составы были стабилизированы приблизительно при 70°C путем циркуляции горячей воды по рубашке. Затем была инициирована полимеризация стирола путем добавления раствора n-бутиллития (0,68 г чистого состава) в циклогексане. Стирол был полностью полимеризован, а затем к нему было добавлено 850 г бутадиена (1,3-бутадиена) для продолжения полимеризации. Бутадиен был полностью полимеризован, а затем к нему было добавлено 75 г стирола для продолжения полимеризации. После завершения полимеризации к нему было добавлено 10 г воды. После перемешивания к нему добавили 3,0 г n-октадецил-3-(3',5'-ди-трет-бутил-4'-гидроксифенил)пропионата и 1,5 г 2,4-бис(n-октилтиометил)-o-крезола. Растворитель был удален из полученного раствора путем отгонки паром с получением водянистого полимера. Впоследствии полимер был дегидратирован и высушен с помощью горячей прокатки с получением дегидрированного термопластичного эластомера E, обладающего средневесовой молекулярной массой, равной 160000. Дегидрированный термопластичный эластомер E содержал стирольные звенья в количестве 15 мас.% и звенья бутадиена с ненасыщенными связями в 1,2-позициях в количестве 13 мас.%.

(2) Приготовление светочувствительной полимерной композиции и необработанной пластины для флексографии

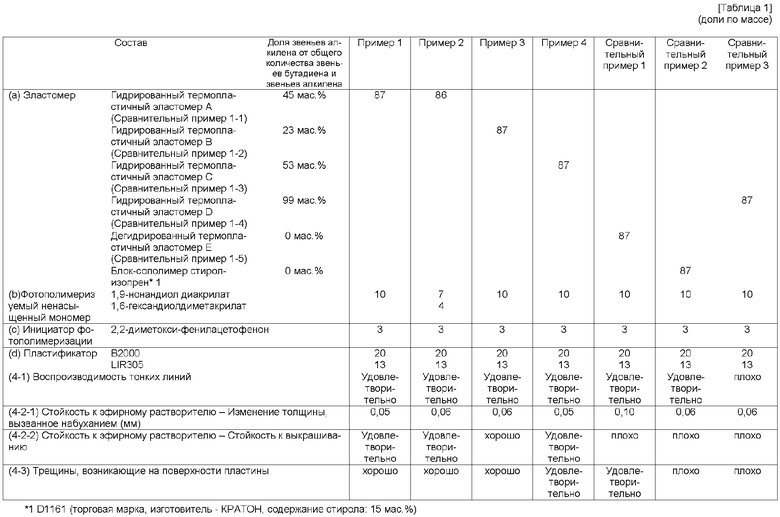

Светочувствительная полимерная композиция содержала термопластичный эластомер (a), фотополимеризуемый ненасыщенный мономер (b), инициатор фотополимеризации (c) и пластификаторы (d) согласно составу, показанному в таблице 1. Более того, с ними был перемешан 2,6-ди-t-бутил-p-крезол, используемый в качестве антиокислителя, взятый в количестве 1,3 весовых частей относительно 100 весовых частей общего количества термопластичного эластомера (a), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (c). Они были замешаны при 140°C в течение 60 минут в месильной машине с получением светочувствительной полимерной композиции. Вещество B2000 (торговая марка, изготовитель - NIPPON SODA CO., LTD.), используемое в качестве пластификатора (d), представляет собой жидкий каучук на основе диена с сопряженными ненасыщенными связями, обладающий вязкостью 80 (Па·с) при 30°C. Вещество LIR305 (торговая марка, изготовитель - КУРАРЭЙ КОРПОРЭЙШН, ЛИМИТЕД), используемое в качестве пластификатора (d), обладает вязкостью 200 (Па·с) при 30°C. Полученная светочувствительная полимерная композиция была расположена между слоем подложки полиэфирной пленки толщиной 125 мкм, покрытой термопластичным эластомерсодержащим адгезионным слоем, и покрывающим слоем из полиэфира толщиной 100 мкм, имеющим полиамидный слой толщиной 4 мкм, и спрессована с использованием 3-миллиметровой прокладки под давлением 200 кг/см2 в течение 4 минут в условиях температуры 130°C с образованием необработанной пластины для флексографии.

(3) Приготовление флексографической печатной пластины

Покрывающий слой был отделен от необработанной пластины для флексографии, полученной выше (2). Негативная пленка была приведена в плотный контакт с защитным слоем полиамида, обеспеченным на светочувствительном полимерном слое. Облучение всей поверхности сначала было проведено при общем количестве экспонирующего излучения со стороны подложки, равном 300-500 мДж/см2, с использованием ультрафиолетовой флуоресцентной лампы, с центральной длиной волны экспонирующей установки AFP-1500 (торговая марка, изготовитель - Асахи Касеи Кемикалз Корпорэйшн), равной 370 нм, для достижения глубины рельефа 0,85 мм. Впоследствии рельефообразующее облучение было проведено при общем количестве экспонирующего излучения 6000 мДж/см2 через негативную пленку.

Интенсивность облучения в данной процедуре была измерена с использованием УФ-люминометра MO-2, изготовленного ORC Маньюфактуринг Корпорэйшн, Лимитед, который снабжен фильтром UV-35. Измеренная интенсивность ультрафиолетовых лучей от лампы, действующих на нижнюю сторону для обратного облучения, воздействующего на стеклянную пластину, составляла 10,3 мВт/см2, тогда как измеренная интенсивность ультрафиолетовых лучей от лампы, действующих на верхнюю сторону для рельефообразующего облучения, составляла 12,5 мВт/см2.

Впоследствии полученная пластина была прикреплена двухсторонней клейкой лентой к вращающемуся цилиндру проявочной машины AFP-1500 (торговая марка, изготовитель - Асахи Касеи Кемикалз Корп.) с использованием 3-метоксибутилацетата в качестве проявляющего раствора. Пластина была подвергнута проявке при температуре жидкости 25°C в течение 5 минут и высушена при 60°C в течение 2 часов. Затем, при дополнительной экспозиции, вся поверхность пластины была облучена при общем количестве экспонирующего излучения 2000 мДж/см2 с использованием бактерицидной лампы, имеющей центральную длину волны 254 нм, а после этого была подвергнута облучению при общем количестве экспонирующего излучения 1000 мДж/см2 с использованием ультрафиолетовой флуоресцентной лампы для получения флексографической печатной пластины. В данном случае величина излучения дополнительной экспозиции, вызванного бактерицидной лампой, была вычислена из освещенности, измеренной с использованием установки MO-2, снабженной фильтром UV-25.

(4) Способ оценки

(4-1) Воспроизводимость тонких линий

Рельефное изображение, полученное выше (3), было оценено с помощью микроскопа, предназначенного для рассмотрения форм вогнутых тонких линий и выпуклых тонких линий шириной 500 мкм. Изображения, представляющие вогнутые тонкие линии с большой глубиной и заостренные суженные выпуклые тонкие линии, выражены отчетливо, тогда как изображения, представляющие вогнутые тонкие линии с небольшой глубиной и утолщенные выпуклые неострые тонкие линии, выглядят плохо.

(4-2) Стойкость к эфирному растворителю

(4-2-1) Изменение толщины

Печатная пластина, полученная выше (3), была пропитана в растворе 20 мас.% этилацетат-изопропилового спирта в течение 6 часов. Затем было измерено изменение толщины (мм). Пластины, имеющие небольшое изменение толщины, рассматривались, как обладающие высокой стойкостью к эфирному растворителю.

(4-2-2) Стойкость к выкрашиванию

Механическая прочность символьных частей на печатной пластине, набухающей под действием флексографических красок, была оценена в испытании на модели. Печатная пластина, имеющая размер знака 8-12 точек, была приготовлена способом, показанным выше (3), и пропитана в растворе 20 мас.% этилацетат-изопропилового спирта в течение 4 часов. Затем с помощью микроскопа наблюдали уровень деструкции символов после 300-кратной очистки крест-накрест с использованием тестера NP-типа (торговая марка, изготовитель - Ниимура Принтинг Корпорэйшн, Лимитед, взаимодействующее тело/груз - 1кг) долговечности печатания. Печатные пластины, не имеющие разрушенных символов, были оценены как хорошие, печатные пластины, имеющие разрушения только в 8-точечных символах, были оценены как удовлетворительные, а символы, также имеющие разрушения в 12-точечных символах, были оценены как плохие.

(4-3) Трещины, возникающие на поверхности пластины

При дополнительном облучении, упомянутом выше (3), вся поверхность пластины была облучена при общем количестве экспонирующего излучения, повышенном до 3000 мДж/см2, с использованием бактерицидной лампы, имеющей центральную длину волны 254 нм, а после этого - облучена при общем количестве экспонирующего излучения 1000 мДж/см2, с использованием ультрафиолетовой флуоресцентной лампы. Наличие или отсутствие трещин на поверхности полученной в результате печатной пластины наблюдалось после печатания 100000 знаков и 200000 знаков при скорости печатания 120 знаков/мин с использованием XS-716 (торговая марка, изготовитель - Дэйниппон Инк энд Кемикалз, Инкорпорэйтед) в качестве красок, содержащих эфирный растворитель, и полиэтилена малой плотности (толщиной 0,04 мм) в качестве подложки для печатания. Печатные пластины, имеющие трещины, возникающие после печатания 100000 знаков, признавались плохими, печатные пластины, имеющие трещины, возникающие после печатания 200000 знаков, признавались удовлетворительными, а печатные пластины, имеющие трещины, возникающие даже после печатания 200000 знаков, также признавались хорошими.

Примеры 1-4 и Сравнительные примеры 1-3

Результаты оценочных испытаний Примеров 1-4 и Сравнительных примеров 1-3 показаны в таблице 1.

Светочувствительные полимерные композиции, содержащие термопластичный эластомер, содержащий, по меньшей мере, звенья винилового ароматического углеводорода, звенья бутадиена и звенья алкилена, а также содержащий звенья алкилена в количестве 5 мас.%-80 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена, продемонстрировали одновременно достижение отличной воспроизводимости тонких линий, стойкости к эфирному растворителю и предотвращения возникновения трещин на поверхности пластины.

Среди них примеры 1 и 2, в которых содержание звеньев алкилена составляло не менее 10 мас.% и не более 50 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена, были оценены как хорошие с точки зрения предотвращения трещин, возникающих на поверхности пластины. Пример 3, в котором содержание звеньев алкилена составляло 23 мас.%, был признан наилучшим с точки зрения стойкости к выкрашиванию печатной пластины.

Промышленное применение

Настоящее изобретение может обеспечить светочувствительную полимерную композицию, обладающую (1) высокой воспроизводимостью тонких линий, (2) высокой стойкостью к эфирному растворителю и (3) малым количеством трещин, возникающих на поверхности пластины.

Изобретение относится к светочувствительной полимерной композиции, используемой предпочтительно во флексографической печатной пластине. Предлагается светочувствительная полимерная композиция, включающая термопластичный эластомер (а), содержащий, по меньшей мере, звенья винилового ароматического углеводорода, звенья бутадиена и звенья алкилена, причем содержит звенья алкилена в количестве не менее 10 мас.% и не более 60 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена; фотополимеризуемый ненасыщенный мономер (b) и инициатор фотополимеризации (с). Предложенная светочувствительная полимерная композиция обеспечивает высокую воспроизводимость тонких линий, стойкость к эфирному растворителю и предотвращение возникновения трещин на поверхности пластины. 2 н. и 13 з.п. ф-лы, 1 табл.

1. Светочувствительная полимерная композиция, содержащая, по меньшей мере, термопластичный эластомер (а), фотополимеризуемый эластомер (b) и инициатор фотополимеризации (с), характеризующаяся тем, что термопластичный эластомер (а) содержит, по меньшей мере, звенья винилового ароматического углеводорода, звенья бутадиена и звенья алкилена, причем содержит звенья алкилена в количестве не менее 10 мас.% и не более 60 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена.

2. Светочувствительная полимерная композиция согласно п.1 настоящего изобретения, характеризующаяся тем, что термопластичный эластомер (а) содержит звенья алкилена в количестве не менее 10 мас.% и не более 50 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена.

3. Светочувствительная полимерная композиция согласно п.1 настоящего изобретения, характеризующаяся тем, что термопластичный эластомер (а) содержит звенья алкилена в количестве не менее 10 мас.% и не более 40 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена.

4. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что термопластичный эластомер (а) содержит полимерный блок, в основном состоящий из звеньев винилового ароматического углеводорода, и полимерный блок, в основном состоящий из звеньев бутадиена и звеньев алкилена, а также содержит звенья алкилена в количестве не менее 10 мас.% и не более 60 мас.% относительно общего количества звеньев бутадиена и звеньев алкилена.

5. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что термопластичный эластомер (а) получен гидрированием полимерного блока, в основном состоящего из звеньев винилового ароматического углеводорода, и полимерного блока, в основном состоящего из звеньев бутадиена.

6. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что количество звеньев винилового ароматического углеводорода в термопластичном эластомере (а) составляет не менее 10 мас.% и не более 40 мас.%.

7. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что количество звеньев бутадиена с ненасыщенными связями в 1,2-позициях, содержащихся в термопластичном эластомере (а), составляет не менее 1 мас.% и не более 70 мас.%.

8. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что количество звеньев бутадиена и звеньев бутилена с ненасыщенными связями в 1,2-позициях, содержащихся в термопластичном эластомере (а), находится в диапазоне от не менее 20 мас.% до не более 80 мас.%.

9. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что светочувствительная полимерная композиция содержит термопластичный эластомер (а) в количестве не менее 10 мас.% и не более 85 мас.%, фотополимеризуемый ненасыщенный мономер (b) в количестве не менее 0,5 мас.% и не более 50 мас.% и инициатор фотополимеризации (с) в количестве не менее 0,1 мас.% и не более 45 мас.% при суммированных количествах термопластичного эластомера (а), фотополимеризуемого ненасыщенного мономера (b) и инициатора фотополимеризации (с).

10. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что светочувствительная полимерная композиция дополнительно содержит пластификатор, который представляет собой каучук с сопряженными диенами, содержащий звенья с ненасыщенными связями в 1,2-позициях в количестве не менее 40 мол.% и имеющий вязкость не более 2000 (Па·с) при 30°С.

11. Светочувствительная полимерная композиция согласно п.10, характеризующаяся тем, что сопряженным диеном в каучуке с сопряженными диенами является изопрен или бутадиен.

12. Светочувствительная полимерная композиция согласно п.10 или 11, характеризующаяся тем, что все виды каучуков с сопряженными ненасыщенными связями в светочувствительной полимерной композиции содержат звенья с ненасыщенными связями в 1,2-позициях в количестве, в среднем, не менее 40 мол.% и имеют вязкость не более 2000 (Па·с) при 30°С.

13. Светочувствительная полимерная композиция согласно п.1, характеризующаяся тем, что светочувствительная полимерная композиция дополнительно содержит пластификатор, который представляет собой каучук с сопряженными диенами, который имеет вязкость не более 2000 (Па·с) при 30°С, в количестве не менее 4 массовых частей и не более 40 массовых частей относительно 100 массовых частей суммарного количества термопластичного эластомера (а), фотополимеризуемого ненасыщенного эластомера (b) и инициатора фотополимеризации (с).

14. Необработанная пластина для флексографии, имеющая слой, содержащий светочувствительную полимерную композицию согласно пп.1-13.

15. Необработанная пластина для флексографии согласно п.14, дополнительно содержащая слой, защищающий от ультрафиолетового излучения, расположенный на слое светочувствительной полимерной композиции.

| УСТРОЙСТВО И СПОСОБ РАБОТЫ ПИКОСЕТЕЙ В НАТЕЛЬНЫХ ЛОКАЛЬНЫХ СЕТЯХ | 2010 |

|

RU2502204C2 |

| Плужный корпус | 1987 |

|

SU1457823A1 |

| ЕР 0859284 А1, 19.08.1998 | |||

| ОТВЕРЖДАЕМАЯ УЛЬТРАФИОЛЕТОВЫМ ИЗЛУЧЕНИЕМ БЛОК-СОПОЛИМЕРНАЯ КОМПОЗИЦИЯ (ВАРИАНТЫ) И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 1994 |

|

RU2148597C1 |

| Фотополимеризующаяся композиция для изготовления эластичных фотополимерных печатных форм | 1986 |

|

SU1412491A1 |

| ФОТОПОЛИМЕРИЗУЮЩАЯСЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ЭЛАСТИЧНЫХ ФОТОПОЛИМЕРНЫХ ПЕЧАТНЫХ ФОРМ | 1994 |

|

RU2114454C1 |

Авторы

Даты

2009-12-20—Публикация

2006-04-28—Подача