Настоящее изобретение относится к вспениваемым полимерным композициям, содержащим насыщенные блок-сополимеры винилароматических соединений и эластомеров, и к способу их получения. В частности, настоящее изобретение относится к вспениваемым полимерным композициям, содержащим винилароматические полимеры и/или сополимеры, и блок-сополимерам, которые содержат блоки винилароматических полимеров и блоки полностью насыщенных эластомерных полимеров.

Настоящее изобретение также относится к полимерным пеноматериалам в форме гранул, которые содержат композиции, описанные и заявленные в данной патентной заявке. Указанные композиции обладают пониженной абразивной способностью и улучшенной стойкостью к удару, поэтому их можно использовать для производства упаковки. Соответственно, настоящее изобретение также относится к упаковке, которая содержит описанные и заявленные композиции, и к применению указанных композиций для изготовления упаковки.

В данной патентной заявке все включенные в текст рабочие условия необходимо рассматривать как предпочтительные условия, даже если это не указано специально.

В рамках этого текста термин «содержит» или «включает» также включает термин «заключается в» или «по существу состоящий из».

В рамках этого текста определения интервалов всегда включают крайние значения, если не указано другое.

В рамках настоящего описания включены все описанные и заявленные композиции, в которых процентные доли отдельных компонентов выбраны так, что их сумма всегда меньше или равна 100%.

Упаковка, полученная из пенополистирола, все еще составляет подавляющее большинство деталей, предназначенных для защиты упакованных товаров от ударов. Однако полистирольные пеноматериалы как таковые являются пеноматериалами с закрытыми ячейками и общеизвестно являются жесткими. Внутренняя жесткость материала означает, что поверхность упаковки имеет, согласно плотности и степени спекания вспененных шариков, либо склонность к образованию царапин на упакованных поверхностях (которые тогда необходимо защищать полиэтиленовыми или подобными покрытиями), либо склонность к расслоению из-за потери сцепления шариков. Более того, пониженная упругость пеноматериала позволяет ему лучше поглощать удар при нагрузках на единицу площади поверхности (выраженных в виде отношения массы упакованного изделия к контактной поверхности) более 5 кПа, что может быть значительно для таких товаров, как телевизоры, электроника или мобильное оборудование. Обычно проблему преодолевают путем уменьшения «активной» поверхности амортизирующей упаковки, формирование ее с соответствующими ребрами, которые, однако, придают упаковке сложные формы и вырезы, которые можно изготовить только посредством формования отдельных изделий.

В качестве альтернативы содержащим полистирол пеноматериалам, можно использовать пеноматериалы на основе полиолефинов (вспененный полиэтилен и полипропилен), которые хотя и имеют хорошие трибологические свойства и свойства динамической амортизации, характеризуются высокой диффузионной способностью вспенивателей, и поэтому их нельзя транспортировать во вспениваемой форме (с объемной плотностью >500 кг/м3), а только уже во вспененной форме, и поэтому с более низкой эффективностью в показателях транспортных затрат.

В СА 2148992 описана вспениваемая композиция, которую можно использовать для производства упругих пеноматериалов. Указанная композиция содержит от 50 масс. % до 90 масс. % стирольного полимера, от 5 масс. % до 30 масс. % по меньшей мере одного растворимого в стироле эластомера, например, полибутадиена, предпочтительно в форме частиц, от 5 масс. % до 20 масс. % по меньшей мере одного блок-сополимера, содержащего стирол и ненасыщенный олефиновый мономер, например, стирол и бутадиен, стирол и изопрен или их смеси, предпочтительно в форме частиц, которые имеют средний размере от 0,2 до 2 мкм, от 1 масс. % до 15 масс. % вспенивателя с низкой температурой кипения, вычисленных по отношению ко всей композиции.

В СА 149002 описаны композиции, которые содержат от 50 масс. % до 75 масс. % стирольного полимера, от 5 масс. % до 30 масс. % растворимого в стироле эластомера, от 5 масс. % до 20 масс. % по меньшей мере одного блок-сополимера, содержащего стирол и ненасыщенный олефиновый мономер, например, стирол и бутадиен, стирол и изопрен или их смеси, от 15 масс. % до 50 масс. % по меньшей мере одного полиолефина, от 1 масс. % до 15 масс. % вспенивателя с низкой температурой кипения.

DE 19710442 относится к полимерам, которые используют для получения стойких к удару пеноматериалов. В частности, описан сополимер, имеющий структуру SB/S-(S)n, где SB является сополимером стирола и бутадиена и S является стирольным блоком, содержащимся в количестве от 5 до 40 об.%. Распределение мономеров является случайным (хаотическим или статистическим), n равно 0 или 1. Полимеры также содержат от 50 масс. % до 95 масс. % стирольного полимера.

В US 2013/0140728 и US 2010/143697 описаны вспениваемые термопластичные композиции, которые содержат от 45 масс. % до 98,9 масс. % стирольного полимера, от 1 масс. % до 45 масс. % полиолефина, например, сополимера этилена и винилацетата, от 0,1 масс. % до 10 масс. % гидрированного или негидрированного блок-сополимера стирола и бутадиена и вспениватель. Образованные таким образом композиции обеспечивают снижение потерь вспенивателя, они имеют высокую способность к расширению и обеспечивают получение гранул, которые обладают высокой жесткостью и, в то же время, хорошей упругостью.

В US 2011/0065819 описаны вспениваемые полимерные шарики из термопластичного материала, который содержит от 45 масс. % до 97,8 масс. % стирольного полимера, от 1 масс. % до 45 масс. % полиолефина, например, сополимера этилена и винилацетата, который имеет температуру плавления от 105°С до 140°С, от 0 до 25 масс. % полиолефина, температура плавления которого составляет менее 105°С, от 0,1 масс. % до 25 масс. % блок-сополимера стирола и бутадиена, от 0,1 масс. % до 10 масс. % блок-сополимера стирола, этилена и бутадиена, от 1 масс. % до 15 масс. % вспенивателя.

Образованные таким образом полимерные шарики обеспечивают понижение потери вспенивателя, имеют высокую способность к расширению, и их можно переработать в гранулы, которые обладают высокой жесткостью и, в то же время, хорошей упругостью.

В US 2011/268972 описаны вспениваемые полимерные шарики из термопластичного материала, который содержит от 45 масс. % до 89,5 масс. % стирольного полимера, от 5 масс. % до 20 масс. % полиолефина, например, сополимера этилена и винилацетата, с температурой плавления от 105°С до 140°С, от 1 масс. % до 15 масс. % полиолефина, который имеет температуру плавления менее 105°С, от 3 масс. % до 25 масс. % блок-сополимера стирола и бутадиена или стирола и изопрена, от 0,5 масс. % до 5 масс. % блок-сополимера стирола, этилена и бутилена, от 1 масс. % до 15 масс. % вспенивателя и, в некоторых случаях, до 5 масс. % зародышей кристаллизации. В общем, сумма содержащих стирол блок-сополимеров составляет от 3,5 масс. % до 30 масс. %.

Образованные таким образом шарики определяют пониженную потерю вспенивателя, высокую способность к расширению, и их можно переработать в гранулы, которые обладают высокой жесткостью и, в то же время, хорошей упругостью.

Обычно, известные в уровне техники вспениваемые композиции, содержащие винилароматические и эластомерные полимеры, предназначенные для упаковки, получают с помощью дорогих полимерных материалов или способов, которые требуют специальных условий хранения и транспортировки, или их необходимо трансформировать сразу после пропитки вспенивателем. Заявитель обнаружил, что дисперсии, содержащие блок-сополимеры, в которых блоки содержат винилароматический компонент и полностью насыщенный эластомерный компонент, позволяют получать вспениваемые композиции, которые легко приготовить, и в которых концентрация вспенивателя поддерживается со временем.

Цель данной патентной заявки относится к вспениваемой полимерной композиции, которая содержит:

a) от 60 масс. % до 88 масс. % винилароматического полимера и/или сополимера, в расчете на (а)+(b),

b) от 12 масс. % до 40 масс. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или сополимер и по меньшей мере один гидрированный диеновый полимер, в расчете на (а)+(b),

c) от 3 масс. частей до 10 масс, частей вспенивателя в расчете на 100 частей (а)+(b).

Полимерные композиции, описанные и заявленные в данной патентной заявке, обладают пониженной абразивной способностью и улучшенной стойкостью к удару, поэтому их можно использовать для производства упаковки.

Полученная таким образом упаковка имеет превосходную динамическую амортизацию, не царапает поверхности упакованных товаров и не разрушается в течение использования, сохраняя сцепление спеченных вспененных шариков друг с другом, и обладает максимальным смещением более 30 мм (согласно стандарту ISO 1209).

Поэтому дополнительная цель настоящего изобретения относится к применению указанных композиций для изготовления упаковки и к упаковке, которая содержит указанные описанные и заявленные композиции.

Для обеспечения изготовления описанной и заявленной упаковки необходимо трансформировать полимерные композиции, охватываемые данной патентной заявкой, в полимерные пеноматериалы в форме гранул. Указанные пеноматериалы также составляют дополнительную цель данной патентной заявки.

Указанные пеноматериалы можно использовать для получения упаковочных материалов, в которых улучшенные эластические свойства пеноматериала приводят к преимуществу в показателях поглощения ударов и качества поверхности. Фактически, присутствие эластомера обеспечивает лучшее поглощение удара упаковкой при низких нагрузках (то есть низком отношении масса/площадь поверхности) и деформироваться посредством изгибания, восстанавливая первоначальную форму и, в особенности, к уменьшению абразивной способности по отношению к упакованным поверхностям.

Полученная упаковка может обеспечить динамическую амортизацию, является гибкой, приятной на ощупь и обладает пониженной абразивной способностью. Вспененные шарики, которые образуют упаковку, хорошо сцепляются друг с другом и не разъединяются в течение использования. Более того, содержащийся в композиции вспениватель не мигрирует из шариков в течение хранения при атмосферном давлении и при обычной для вспениваемых винилароматических полимеров температуре.

Эти технические выгоды также представляют экономическое преимущество, так как они позволяют получать упаковку с более высокими контактными поверхностями, получая ее путем резки больших объемных блоков, вместо необходимости получения ее путем формования фасонных деталей - технологии, для которой обычно требуется более дорогостоящий способ, который является менее эффективным в отношении производительности и менее гибким при производстве. Фактически, в нем обычно требуются формы, предназначенные для одного ряда продуктов. Кроме того, возможность деформировать пеноматериал является характеристикой, которую нельзя получить со вспененными стирольными полимерами, известными в уровне техники. К этому добавляется улучшенные трибологические характеристики, которые предохраняют поверхности упакованных товаров, в особенности глянцевые.

Описанные и заявленные композиции особенно конкурентоспособны по сравнению со вспененными полиолефинами, используемыми в уже упомянутых применениях, потому что, являясь вспениваемыми, они обеспечивают экономию в течение стадии транспортировки, на которой они еще не вспенены.

Что касается других пластифицированных полиолефинами вспениваемых пеноматериалов уровня техники, описываемые и заявленные композиции показывают лучшую стабильность вспенивателя с прямыми последствиями для обрабатываемости продукта на стадии вспенивания (более низкая достигаемая плотность) и косвенными последствиями для менее строгих способов хранения. Фактически, продукты уровня техники транспортируют в дорогих герметичных металлических барабанах и хранят в сосудах с охлаждением для задержки отделения вспенивателя, который может создать сильно огнеопасную и/или взрывчатую атмосферу.

Наконец, дополнительной целью данной патентной заявки является способ получения указанных вспениваемых композиций.

Подробное описание

Заявитель ниже подробно описывает полимерные композиции согласно данной патентной заявке.

Настоящее изобретение относится к полимерной композиции, содержащей:

a) от 60 масс. % до 88 масс. % винилароматического полимера и/или сополимера, в расчете на (а)+(b),

b) от 12 масс. % до 40 масс. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или сополимер и по меньшей мере один гидрированный диеновый полимер, в расчете на (а)+(b),

c) от 3 масс, частей до 10 масс, частей вспенивателя, в расчете на 100 частей (а)+(b).

Предпочтительно описанные и заявленные полимерные композиции содержат:

a) от 60 масс. % до 88 масс. % винилароматического полимера и/или сополимера, в расчете на (а)+(b),

b) от 12 масс. % до 40 масс. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или сополимер и по меньшей мере один гидрированный диеновый полимер, в расчете на (а)+(b),

c) от 3 масс, частей до 10 масс, частей вспенивателя, в расчете на 100 частей (а)+(b).

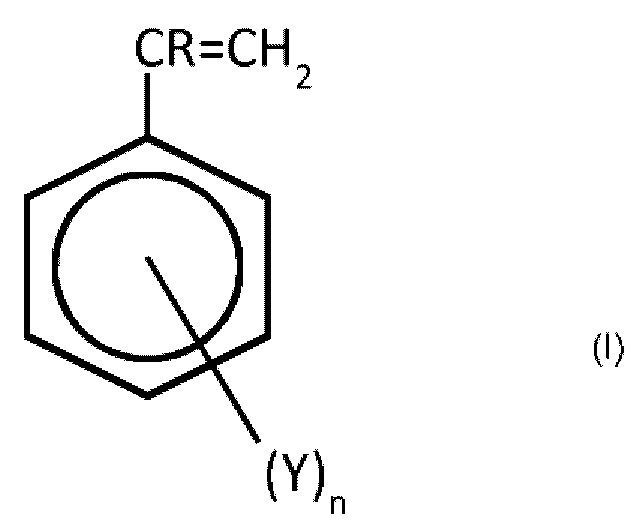

Винилароматические мономеры, которые можно использовать для получения винилароматического полимера и/или сомономера, используемого в описанных и заявленных в данном документе композициях, имеют общую формулу (I):

В формуле (I) R является водородом или метильной группой, n является нулем или целым числом от 1 до 3, Y выбран из галогена, предпочтительно хлора или брома, хлорметила, алкильной группы или алкоксигруппы, содержащей от 1 до 3 атомов углерода.

Предпочтительные винилароматические мономеры, имеющие формулу (I), выбраны из стирола, α-метилстирола, метилстирола, этилстирола, изомеров винилтолуола, изомеров этилстирола, изомеров пропилстирола, изомеров хлорстирола, изомеров метилхлорстирола, изомеров метоксистирола, изомеров ацетоксистирола, изомеров гидроксистирола, изомеров метилгидроксистирола и их смесей. Более предпочтительно указанные винилароматические мономеры можно выбрать из стирола и α-метилстирола.

Винилароматические мономеры, имеющие общую формулу (I), можно использовать в чистом виде, смешанными друг с другом или смешанными вплоть до 35 масс. % с другими сополимеризуемыми виниловыми мономерами. Предпочтительные сополимеризуемые виниловые мономеры выбирают из (мет)акриловой кислоты, малеинового ангидрида, сложных алкиловых эфиров (мет)акриловой кислоты, содержащих от 1 до 18 атомов углерода, амидов и нитрилов (мет)акриловой кислоты. Среди указанных сложных эфиров (мет)акриловой кислоты предпочтительными являются соединения, выбранные из этилакрилата, метилметакрилата, бутилакрилата, 2-этилгексилакрилата, додецилакрилата, додецилметакрилата, стеарилакрилата, стеарилметакрилата, глицидилметакрилата, этиленгликольдиметилакрилата и их смесей. Среди указанных нитрилов (мет)акриловой кислоты, предпочтительными являются соединения, выбранные из акриламида, метакриламида, диметиламиноэтилметакрилата, акрилонитрила, метакрилонитрила, бутадиена, этилена и дивинилбензола.

Среднемассовая молекулярная масса (Mw) полимера и/или сополимера (а) составляет от 130 кДа до 250 кДа. Mw ниже 130 кДа придают слишком высокую текучесть, что вызывает схлопывание шариков в течение процесса вспенивания. Mw более 250 кДа придают недостаточную скорость вспенивания и ненадлежащую конечную плотность вспененного продукта.

Блок-сополимер (b) может содержать по меньшей мере один, предпочтительно по меньшей мере два винилароматических полимерных блока и по меньшей мере один блок гидрированного диенового полимера. Предпочтительные блок-сополимеры являются блок-сополимерами типа полистирол-поли(этилен-бутилен)-полистирол (SEBS), полученными при гидрировании блок-сополимера полистирол-полибутадиен-полистирол, блок-сополимерами типа полистирол-поли(этилен-пропилен)-полистирол (SEPS), полученными при гидрировании блок-сополимера полистирол-полиизопрен-полистирол. Блок-сополимеры SEBS являются предпочтительными.

Сопряженные диены, которые можно использовать для получения блок-сополимеров (b), являются теми, которые содержат от 4 до 8 атомов углерода в молекуле, предпочтительно их выбирают из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена и их смесей, 1,3-бутадиен является особенно предпочтительным.

Линейные блок-сополимеры обрабатывают для полного гидрирования эластичной части сополимера. Гидрирование можно выполнять в присутствии любого известного катализатора гидрирования, такого как никель/диатомит или медно-никелевый хромат Руни. Процесс гидрирования проводят так, как описано, например, в патентах US 3595942 и 3810957. Условия гидрирования не являются критическими, и можно использовать любую температуру и давление. Эти продукты присутствуют на рынке с наименованиями EUROPRENE SOL ТН 2311, EUROPRENE SOL ТН 2312, изготовленные и продаваемые компанией Versalis S.p.A.

В блок-сополимере содержание винилароматического компонента может составлять от 20 масс. % до 45 масс. %, более предпочтительно от 25 масс. % до 32 масс. % по отношению к массе блок-сополимера. Показатель текучести расплава (ПТР) винилароматического компонента в блок-сополимере может быть больше или равным 1 г/10 мин (измеренный с помощью способа ASTM D1238, 5 кг, 200°С).

В описанных и заявленных композициях можно использовать любой вспениватель, который можно ввести в винилароматический полимер и/или сополимер (а). Предпочтительно вспениватель является жидким веществом с температурой кипения при атмосферном давлении от 10°С до 80°С, более предпочтительно от 20°С до 60°С. Вспениватель может содержаться в количестве от 3 частей до 10 частей, предпочтительно от 3 частей до 7 частей, вычисленных по отношению к 100 частям суммы компонента (а) и компонента (b).

Предпочтительные вспениватели выбирают из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, и галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода. Предпочтительные алифатические или циклоалифатические углеводороды, содержащие от 3 до 6 атомов углерода, представляют собой вспениватели, выбранные из н-пентана, изопентана, циклопентана, бутана, изобутана и их смесей. Предпочтительные галогенированные производные алифатических углеводородов, содержащих от 1 до 3 атомов углерода, включают вспениватели, выбранные из дихлордифторметана, 1,2,2-трифторэтана, 1,1,2-трифторэтана и диоксида углерода.

Предпочтительно в описанных и заявленных композициях присутствует от 65 масс. % до 85 масс. % винилароматического полимера и/или сополимера в расчете на (а)+(b), и от 15 масс. % до 35 масс. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или сополимер и по меньшей мере один гидрированный диеновый полимер, в расчете на (а)+(b).

Более предпочтительно в описанных и заявленных композициях присутствует от 70 масс. % до 82 масс. % винилароматического полимера и/или сополимера в расчете на (а)+(b) и от 18 масс. % до 30 масс. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или сополимер и по меньшей мере один гидрированный диеновый полимер, в расчете на (а)+(b).

Полимерные композиции согласно данной патентной заявке можно получить с помощью непрерывного или периодического процесса, путем смешивания в расплавленном состоянии компонентов (а) и (b) и добавления (с) непосредственно в экструзию или затем в водную суспензию. Непрерывная технология является предпочтительной.

Поэтому дополнительным предметом данной патентной заявки является непрерывный способ получения в массе описанных и заявленных композиций, который содержит следующие последовательные стадии:

i) если полимер и/или сополимер (а) находится в гранулах

1. нагревание указанного винилароматического полимера и/или сополимера до температуры выше его температуры плавления вместе с блок-сополимером (b), с образованием полимерной композиции в расплавленном состоянии,

2. затем введение вспенивателя в указанную полимерную композицию в расплавленном состоянии,

ii) если полимер и/или сополимер (а) уже находится в расплавленном состоянии, добавление сополимера (b) и затем введение вспенивателя, с образованием полимерной композиции.

Применимы все известные технологии вспенивания, например, вспенивание паром или вспенивание горячим воздухом.

Вспениваемые композиции, описанные и заявленные в данном документе, после вспенивания образуют вспененные или формованные пеноматериалы.

Ниже приведены некоторые примеры для лучшего понимания изобретения, которые находятся в пределах объема охраны заявки, однако они не представляют собой какое-либо ограничение объема охраны настоящего изобретения.

Сравнительный пример. Композиция из 100%-ного ПСОН (полистирола общего назначения)

100 масс. частей EDISTIR N1782 (изготовленного Versalis s.p.a, с января 2016 продаваемого как N3782) подают в одношнековый экструдер, который питает, со временем пребывания 7 минут при 26 МПа (260 бар) и примерно 190°С, статический смеситель, на входе в который добавляют 5,5 частей смеси н-пентана (75%) и изопентана (25%). Полученную таким образом смесь распределяют на отверстиях диаметром 0,5 мм, немедленно охлаждают струей воды и режут рядом вращающихся ножей согласно технологии, описанной в патентной заявке WO 03053650, которая включена в данный документ во всей полноте путем ссылки. Давление в грануляционной камере составляет 500 кПа (5 бар), и отрезные ножницы устанавливают так, чтобы получить гранулы со средним диаметром 1,2 мм. В качестве охлаждающей жидкости распыляют воду, и используют азот в качестве газа-носителя для шариков, которые затем сушат с помощью центробежной сушилки. После сушки их подают в непрерывный шнековый смеситель с 3 частями моностеарата глицерина, одной частью стеарата цинка и 0,2 частями глицерина на 1000 частей гранул. Часть этих гранул хранят в картонном барабане (вместимостью 20 кг) в замкнутой среде при температуре 25°±2°С для оценки потери массы вспенивателя, спустя месяц после обработки обнаружено 5,3% остаточного пентана, и спустя три месяца - 4,3% остаточного пентана. Оставшиеся гранулы, полученные таким образом, предварительно вспенивают паром при 100°С, оставляют в покое на одни сутки и используют для формования параллелепипедов в соответствии с испытаниями ISO 4651, ISO 1209 и внутренними испытаниями для определения абразивной способности.

Пример 1. Композиция с 88% ПСОН и 12% SEBS

88 масс. частей EDISTIR N1782 (изготовленного Versalis s.p.a, с января 2016 продаваемого как N3782) - ПСОН с Mw 180 кДа, и 12 частей EUROPRENE SOLTH 2311 (изготовленного Versalis s.p.a), в котором процентная доля стирола составляет 30%, подают в одношнековый экструдер, который питает, со временем пребывания 7 минут при 26 МПа (260 бар) и примерно 190°С, статический смеситель, на входе в который добавляют 5,5 частей смеси н-пентана (75%) и изопентана (25%). Полученную таким образом смесь распределяют на отверстиях диаметром 0,5 мм, немедленно охлаждают струей воды и режут рядом вращающихся ножей, согласно технологии, описанной в патентной заявке WO 03053650, включенной в данный документ во всей полноте. Давление в грануляционной камере составляет 500 кПа (5 бар), и отрезные ножницы устанавливают так, чтобы получить шарики со средним диаметром 1,2 мм. В качестве охлаждающей жидкости распыляют воду, и используют азот в качестве газа-носителя для гранул. Гранулы затем сушат с помощью центробежной сушилки и подают в непрерывный шнековый смеситель с 3 частями моностеарата глицерина, одной частью стеарата цинка и 0,2 частями глицерина на 1000 частей гранул. Часть этих гранул хранят в картонном барабане (вместимостью 20 кг) в замкнутой среде при температуре 25°±2°С для оценки потери массы вспенивателя, спустя месяц после обработки обнаруживают 5,2% остаточного пентана и спустя три месяца - 4,3% остаточного пентана. Оставшиеся гранулы, полученные таким образом, предварительно вспенивают паром при 100°С, оставляют в покое на одни сутки и используют для формования параллелепипедов в соответствии с испытаниями ISO 4651, ISO 1209 и внутренними испытаниями для определения абразивной способности.

Пример 2. Композиция с 85% ПСОН и 15% SEBS

85 масс. частей EDISTIR N1782 (изготовленного Versalis s.p.a, с января 2016 продаваемого как N3782) - ПСОН с Mw 180 кДа, и 15 частей EUROPRENE SOLTH 2311 (изготовленного Versalis s.p.a), в котором процентная доля стирола составляет 30%, подают в одношнековый экструдер, который питает, со временем пребывания 7 минут при 26 МПа (260 бар) и примерно 190°С, статический смеситель, на входе в который добавляют 5,5 частей смеси н-пентана (75%) и изопентана (25%). Полученную таким образом смесь распределяют на отверстиях диаметром 0,5 мм, немедленно охлаждают струей воды и режут рядом вращающихся ножей, согласно технологии, описанной в патентной заявке WO 03053650, включенной в данный документ во всей полноте. Давление в грануляционной камере составляет 500 кПа (5 бар), и отрезные ножницы устанавливают так, чтобы получить шарики со средним диаметром 1,2 мм. В качестве охлаждающей жидкости распыляют воду, и используют азот в качестве газа-носителя для гранул. Гранулы затем сушат с помощью центробежной сушилки и подают в непрерывный шнековый смеситель с 3 частями моностеарата глицерина, одной частью стеарата цинка и 0,2 частями глицерина на 1000 частей гранул. Часть этих гранул хранят в картонном барабане (вместимостью 20 кг) в замкнутой среде при температуре 25°±2°С для оценки потери массы вспенивателя, спустя месяц после обработки обнаруживают 5,1% остаточного пентана и спустя три месяца - 4,2% остаточного пентана. Оставшиеся гранулы, полученные таким образом, предварительно вспенивают паром при 100°С, оставляют в покое на одни сутки и используют для формования параллелепипедов в соответствии с испытаниями ISO 4651, ISO 1209 и внутренними испытаниями для определения абразивной способности.

Пример 3. Композиция с 80% ПСОН и 20% SEBS

80 масс. частей EDISTIR N1782 (изготовленного Versalis s.p.a, с января 2016 продаваемого как N3782) - ПСОН с Mw 180 кДа, и 20 частей EUROPRENE SOLTH 2311 (изготовленного Versalis s.p.a), в котором процентная доля стирола составляет 30%, подают в одношнековый экструдер, который питает, со временем пребывания 7 минут при 26 МПа (260 бар) и примерно 190°С, статический смеситель, на входе в который добавляют 5,5 частей смеси н-пентана (75%) и изопентана (25%). Полученную таким образом смесь распределяют на отверстиях диаметром 0,5 мм, немедленно охлаждают струей воды и режут рядом вращающихся ножей, согласно технологии, описанной в патентной заявке WO 03053650, включенной в данный документ во всей полноте. Давление в грануляционной камере составляет 500 кПа (5 бар), и отрезные ножницы устанавливают так, чтобы получить шарики со средним диаметром 1,2 мм. В качестве охлаждающей жидкости распыляют воду, и используют азот в качестве газа-носителя для гранул. Гранулы затем сушат с помощью центробежной сушилки и подают в непрерывный шнековый смеситель с 3 частями моностеарата глицерина, одной частью стеарата цинка и 0,2 частями глицерина на 1000 частей гранул. Часть этих гранул хранят в картонном барабане (вместимостью 20 кг) в замкнутой среде при температуре 25°±2°С для оценки потери массы вспенивателя, спустя месяц после обработки обнаруживают 5,1% остаточного пентана и спустя три месяца - 4% остаточного пентана. Оставшиеся гранулы, полученные таким образом, предварительно вспенивают паром при 100°С, оставляют в покое на одни сутки и используют для формования параллелепипедов в соответствии с испытаниями ISO 4651, ISO 1209 и внутренними испытаниями для определения абразивной способности.

Экспериментальные испытания характеристики динамической амортизации согласно ISO 4651

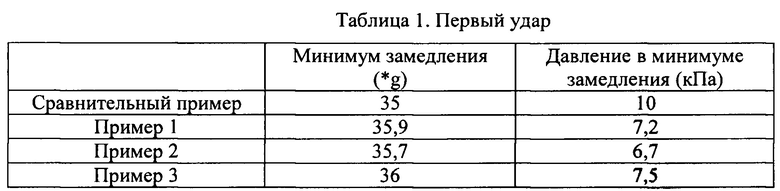

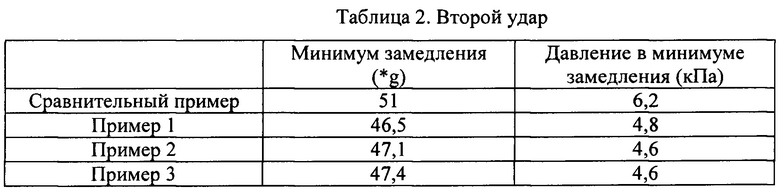

Согласно стандарту ISO 4651, композиции, приготовленные в примерах 1-3, имеющие одинаковую плотность 22 г/л, подвергали испытаниям характеристики динамической амортизации. В таблице 1 показаны максимальные значения замедления, выраженные кратно ускорению свободного падения (g в м/с2), в зависимости от приложенного давления (Р в кПа) при соотношении высоты падения дротика к толщине образца, равному 15. В таблице 2 показаны данные для второго удара.

Значения в таблице 1 и таблице 2 для композиций, приготовленных в примерах 1-3, очень похожи. Более того, для второго удара приготовленные в примерах 1-3 композиции имеют лучшие значения по сравнению с композицией, приготовленной в сравнительном примере. Поэтому преимущество поддержания низкого значения замедления преобразуется в лучшую характеристику динамической амортизации пеноматериала, более эффективно предохраняя упакованные товары по сравнению со сравнительным примером.

Экспериментальные испытания на изгиб согласно ISO 1209 Согласно стандарту ISO 1209, композиции, приготовленные в примерах 1-3, имеющие одинаковую плотность 22 г/л, подвергали испытаниям на изгиб. В таблице 3 показаны максимальные значения механического напряжения (Р в кПа), достигнутые перед разрушением образца, и относительное максимальное смещение (мм).

В таблице 3 показано, что композиции, полученные в примерах 1-3, работают довольно хорошо в отношении максимальной стойкости к механическому напряжению по сравнению с композицией сравнительного примера, однако с явно более высокими смещениями. Более того, полученная в примере 3 композиция неожиданно является деформируемой. Эти значения показывают, что полученный материал обладает более высокой деформацией изгиба, сильно превышающей значения смещения, присущие материалу, полученному в сравнительном примере.

Более высокая способность к деформации подразумевает меньший излом при изгибе.

Способ определения абразивной способности

В этой части описания представлены измерения абразивной способности, выполненные с композициями, приготовленными в примерах 1-3 и в сравнительном примере. Измерения осуществляли с использованием способа, который представлен ниже.

В способе вычисления абразивной способности вспененных продуктов предусмотрены цилиндрические образцы вспененного материала диаметром 290 мм и толщиной 50 мм, расположенные на вращающемся оборудовании, как описано на Фиг. 1. Этот способ основан на явлении скольжения панели вспененного материала на компактном образце гомополимера полистирола (характерного для упаковочного материала). Три пластины (60×60 мм) расположены на каждой панели вспененного материала на равном расстоянии друг от друга и по отношению к центру вращения. Панель закрепляют на поворотной плите, так чтобы создать относительное движение.

На Фиг. 1 показана система, использованная для измерения абразивной способности. На Фиг. 1:

1 - крепежная опора для компактных пластин гомополимера полистирола, прикрепленных к фиксированной основе прибора,

2 - пластины гомополимера полистирола толщиной 3,2 мм,

3 - крепежные элементы опоры 1,

4 - цилиндр из вспененной композиции, прикрепленный к ротору, в контакте с компактными гомополимерными пластинами.

Таким образом, пластины закреплены, в то время как вращение прикладывают только к панели из пенополистирола. Условия испытаний являются следующими:

1. На каждой отдельной пластине центрирована нагрузка 0,4 кг для имитации эквивалентного давления (≈0,1 кг/см2), которое элемент оборудования оказывает на упаковку.

2. Скорость вращения ω=125 об/мин.

3. Время износа t=60 сек.

Повреждение, вызванное истиранием, оценивают с помощью оптического анализа «помутнения» и «прозрачности» на компактных пластинах гомополимера полистирола. «Помутнение» является частью падающего света, рассеянного при углах выше 2,5°, в то время как «прозрачность» является частью падающего света, рассеянной при углах менее 2,5°.

Анализируемый размер уменьшают от 25 мм в диаметре до 10 мм для выбора наиболее закономерного повреждения, вызванного матрицей. Вспененные композиции имеют одинаковую плотность, размер спеченных шариков и плоскую поверхность контакта с пластинами. Это обеспечивает возникновение однородных и повторяемых повреждений на пластинах.

Присутствие фрагментов вспененной композиции указывает на пониженное сцепление вспененных шариков друг с другом или на их разрушение в течение испытания на истирание. В таблице 4 показаны результаты испытаний на истирание в показателях «помутнение», «прозрачность» и присутствие фрагментов.

В таблице 4 показано, как по мере повышения содержания SEBS уменьшается величина повреждения, особенно по сравнению со сравнительным примером.

Изобретение относится к вспениваемой полимерной композиции, которая содержит: а) от 60 мас. % до 88 мас. % винилароматического полимера и/или винилароматического сополимера в расчете на (а)+(b), b) от 12 мас. % до 40 мас. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или винилароматический сополимер и по меньшей мере один гидрированный диеновый полимер в расчете на (а)+(b), с) от 3 мас. частей до 10 мас. частей вспенивателя в расчете на 100 частей (а)+(b). Изобретение позволяет получить полимерные композиции, обладающие пониженной абразивной способностью и улучшенной стойкостью к удару. 5 н. и 10 з.п. ф-лы, 1 ил., 4 табл.

1. Вспениваемая полимерная композиция, содержащая:

a) от 60 мас. % до 88 мас. % винилароматического полимера и/или винилароматического сополимера в расчете на (а)+(b),

b) от 12 мас. % до 40 мас. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или винилароматический сополимер и по меньшей мере один гидрированный диеновый полимер в расчете на (а)+(b),

c) от 3 мас. частей до 10 мас. частей вспенивателя в расчете на 100 частей (а)+(b).

2. Вспениваемая полимерная композиция, состоящая из:

a) от 60 мас. % до 88 мас. % винилароматического полимера и/или винилароматического сополимера в расчете на (а)+(b),

b) от 12 мас. % до 40 мас. % блок-сополимера, содержащего по меньшей мере один винилароматический полимер и/или винилароматический сополимер и по меньшей мере один гидрированный диеновый полимер в расчете на (а)+(b),

c) от 3 мас. частей до 10 мас. частей вспенивателя в расчете на 100 частей (а)+(b).

3. Вспениваемая полимерная композиция по п. 1 или 2, в которой блок-сополимер представляет собой блок-сополимер типа стирол-этилен-бутилен-стирол.

4. Вспениваемая полимерная композиция по любому из пп. 1-3, в которой винилароматический полимер и/или винилароматический сополимер получен из винилароматического мономера формулы (I):

в чистом виде, из смесей указанных мономеров или смесей, в которых присутствует до 35 мас. % сополимеризуемых виниловых мономеров, в которой R является водородом или метильной группой, n является нулем или целым числом от 1 до 3, Y выбран из галогена, предпочтительно хлора или брома, хлорметила, алкильной группы или алкоксигруппы, содержащей от 1 до 3 атомов углерода.

5. Вспениваемая полимерная композиция по п. 4, в которой винилароматический мономер выбран из стирола, α-метилстирола, метилстирола, этилстирола, изомеров винилтолуола, изомеров этилстирола, изомеров пропилстирола, изомеров хлорстирола, изомеров метилхлорстирола, изомеров метоксистирола, изомеров ацетоксистирола, изомеров гидроксистирола, изомеров метилгидроксистирола и их смесей.

6. Вспениваемая полимерная композиция по п. 4, в которой сополимеризуемые виниловые мономеры выбраны из (мет)акриловой кислоты, малеинового ангидрида, сложных алкиловых эфиров (мет)акриловой кислоты, содержащих от 1 до 18 атомов углерода, амидов и нитрилов (мет)акриловой кислоты.

7. Вспениваемая полимерная композиция по любому из пп. 1-6, в которой блок-сополимеры выбраны из блок-сополимеров типа полистирол-поли(этилен-бутилен)-полистирол или блок-сополимеров типа полистирол-поли(этилен-пропилен)-полистирол.

8. Вспениваемая полимерная композиция по любому из пп. 1-7, в которой сопряженные диены, которые можно использовать для получения блок-сополимеров (b), являются диенами, которые содержат от 4 до 8 атомов углерода.

9. Вспениваемая полимерная композиция по п. 8, в которой сопряженные диены выбраны из 1,3-бутадиена, изопрена, 2,3-диметил-1,3-бутадиена, пиперилена и их смесей.

10. Вспениваемая полимерная композиция по любому из пп. 1-9, в которой содержание винилароматического компонента в блок-сополимере (b) составляет от 20 мас. % до 45 мас. %.

11. Вспениваемая полимерная композиция по любому из пп. 1-10, в которой показатель текучести расплава (ПТР) винилароматического компонента в блок-сополимере больше или равен 1 г/10 мин, при измерении с помощью способа ASTM D1238, 5 кг, 200°С.

12. Вспениваемая полимерная композиция по любому из пп. 1-11, в которой вспениватель выбран из алифатических или циклоалифатических углеводородов, содержащих от 3 до 6 атомов углерода, и галогенированных производных алифатических углеводородов, содержащих от 1 до 3 атомов углерода.

13. Вспененные шарики, которые содержат композиции по любому из пп. 1-12.

14. Упаковка, содержащая вспененные шарики по п. 13.

15. Упаковка, содержащая композиции по любому из пп. 1-12.

| US 20110269858 A1, 03.11.2011 | |||

| JP 54152069 A, 29.11.1979 | |||

| КОМПОЗИЦИИ НА ОСНОВЕ ВСПЕНИВАЕМЫХ ВИНИЛАРОМАТИЧЕСКИХ ПОЛИМЕРОВ С УЛУЧШЕННОЙ ВСПЕНИВАЕМОСТЬЮ | 2003 |

|

RU2307844C2 |

| DE 19710442 A1, 17.09.1998. | |||

Авторы

Даты

2021-03-22—Публикация

2017-07-28—Подача