Изобретение относится к области ядерной энергетики и может быть использовано для получения таблеток ядерного топлива на основе диоксида урана, предназначенных для изготовления тепловыделяющих сборок атомных реакторов на тепловых нейтронах.

К ядерному топливу современных атомных реакторов предъявляют высокие требования, в частности по повышению эффективности топливоиспользования, что может быть достигнуто за счет увеличения глубины его выгорания при эксплуатации до 70-100 МВт·сут/кг U.

С повышением глубины выгорания топлива в периферийной области таблетки начинает образовываться специфическая микроструктура с образованием субзерен (уменьшается эффективный размер зерна) и образованием укрупненных газовых пузырьков по границам зерен (так называемая «rim»-структура), что приводит к повышенному выходу газообразных продуктов деления (ГПД) даже в условиях снижения линейной нагрузки, что ухудшает работоспособность твэлов.

Возможным путем решения этой проблемы является использование топлива с повышенным размером зерна и оптимизированной структурой пористости.

Существующие требования к топливным таблеткам из диоксида урана предполагают средний размер зерна 10-20 мкм, объемную долю открытых пор (ОДОП) менее 1%, кислородный коэффициент (атомное отношение кислорода к урану) 2,000-2,010. Перспективные требования: средний размер зерна 25-35 мкм и более, ОДОП менее 0,5 %, кислородный коэффициент 2,000-2,005. Требование увеличения размера зерна обусловлено тем, что это приводит к эффективному уменьшению выхода ГПД, в результате к обеспечению надежной работы твэла при повышенных выгораниях. Кроме того, увеличение среднего размера зерна препятствует образованию «rim»-структуры, проявляющейся при глубине выгорания выше 50 МВт·сут/кг U. В то же время увеличение зерна приводит к росту пор и в итоге к снижению прочности таблеток, что может привести к повышенной скалываемости таблеток при снаряжении твэл и при транспортных операциях. Таким образом, увеличивая размер зерна таблеток, необходимо оптимизировать и пористость для обеспечения требуемых прочностных характеристик таблеток. В последнее время ведутся работы по оптимизации состава и структуры материала таблеток таким образом, чтобы уменьшить взаимодействие топливных таблеток и оболочки твэлов и повысить надежность тепловыделяющих сборок в процессе эксплуатации при увеличении глубины выгорания ядерного топлива до 70-100 МВт·сут/кг U.

Известна таблетка ядерного топлива из диоксида урана, содержащая алюминий от 0,03 до 0,10 мас.% и кремний от 0,01 до 0,05 мас·%, причем алюминий и кремний в форме оксидов распределены по границам зерен диоксида урана в виде легкоплавкой эвтектики (см. патент РФ №2193242, вариант 1). Легкоплавкая эвтектика оксидов алюминия и кремния наблюдается при содержании алюминия более 0,03 мас.% в присутствии кремния.

Недостатком известной таблетки является распределение оксидов алюминия и кремния по границам зерен диоксида урана в виде легкоплавкой эвтектики, а не по всему объему, что препятствует росту зерна, обусловленному массопереносом основного материала и миграцией пор. Кроме того, тормозящее влияние пор на скорость движения границ зерен приводит к тому, что зеренная структура во время спекания практически никогда не достигает полной степени рекристаллизации. Поэтому средний размер зерна таких таблеток не достигает больших значений.

Известна таблетка ядерного топлива (см. патент США №4869866), которая включает кристаллические зерна на основе диоксида урана, аморфную стекловидную фазу алюмосиликата, которая покрывает большинство зерен диоксида урана, зерна имеют размер от 30 до 80 мкм, количество стекловидной фазы составляет от 0,1 до 0,8 мас.%, а содержание Аl2О3 от 10 до 20 мас.%, a SiO2 - остальное. Атомное отношение кислорода к урану составляет от 1,7 до 2,25, а пористость от 2 до 10% объемных. Эта таблетка является наиболее близкой к предлагаемым в настоящем изобретении таблеткам ядерного топлива.

Недостатком известной таблетки является наличие большого количества аморфной фазы алюминосиликата в диоксиде урана по границам зерен от 0,1 до 0,8 мас.%, что повышает суммарный борный эквивалент и, соответственно, увеличивает паразитное поглощение нейтронов в ядерном топливе. Кроме того, аморфная стекловидная фаза алюминосиликата из-за градиента температур в топливе при эксплуатации может перераспределяться по объему таблетки, что приводит к образованию пустот и трещин и повышению выхода ГПД под оболочку твэла.

Известен способ для изготовления таблеток ядерного топлива, который включает получение порошка, содержащего делящееся вещество на основе диоксида урана, получение порошка вещества, содержащего от 10 до 60 мас.% Аl2О3 и SiO2 - остальное, смешивание этих порошков при содержании второго порошка в смеси от 0,1 до 0,8 мас.%, прессование таблеток и их спекание при температуре выше 1500°С, но ниже температуры, при которой происходит значительное испарение SiO2 (см. патент США №4869866). Этот способ является наиболее близким к предлагаемому в настоящей заявке способу.

Технической задачей заявляемого изобретения является повышение глубины выгорания ядерного топлива при его эксплуатации до 70-100 МВт·сут/кг U. Решить эту задачу предлагается за счет введения в топливо микродобавок, повышающих размер зерна, корректирующих пористость и кислородный коэффициент, что позволит существенно повысить эффективность топливоиспользования современных АЭС.

Поставленная задача решается за счет того, что таблетка ядерного топлива высокого выгорания на основе диоксида урана содержит оксиды алюминия и кремния, равномерно распределенные по всему объему таблетки, без образования легкоплавкой эвтектики, причем по отношению к урану содержание алюминия составляет от 0,005 до 0,03 мас.%, кремния - от 0,003 до 0,02 мас.%, массовое отношение алюминия к кремнию находится в диапазоне от 1,5 до 4, а размер зерна диоксида урана составляет от 20 до 45 мкм.

В частном варианте выполнения таблетки ядерного топлива она дополнительно содержит оксид гадолиния, который равномерно распределен по всему объему таблетки, причем содержание оксида гадолиния по отношению к диоксиду урана составляет от 0,3 до 10,0 мас.%.

В другом частном варианте выполнения таблетки ядерного топлива она дополнительно содержит оксид эрбия, который равномерно распределен по всему объему таблетки, причем содержание эрбия по отношению к диоксиду урана составляет от 0,3 до 0,8 мас.%.

Поставленная задача решается также за счет того, что предложены три основных варианта способа получения таблетки ядерного топлива высокого выгорания на основе диоксида урана, которая содержит оксиды алюминия и кремния, равномерно распределенные по всему объему таблетки, причем по отношению к урану содержание алюминия составляет от 0,005 до 0,03 мас.%, кремния - от 0,003 до 0,02 мас.%, при массовом отношении алюминия к кремнию от 1,5 до 4 и размере зерна диоксида урана от 20 до 45 мкм, а также (в частных вариантах выполнения таблетки) при возможном содержании по отношению к диоксиду урана оксида гадолиния от 0,3 до 10,0 мас.% или оксида эрбия от 0,3 до 0,8 мас.%, которые в виде твердого раствора с диоксидом урана равномерно распределены по объему таблетки.

По первому варианту способа готовят порошок диоксида урана, порошки оксидов алюминия и кремния и пластификатор в виде водного раствора, например поливинилового спирта и глицерина, порошок оксида алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С, порошки оксидов алюминия и кремния измельчают до размера частиц менее 40 мкм, вводят в пластификатор и формируют смесь, перемешивают порошок диоксида урана и полученную смесь, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

В частном случае выполнения первого способа для приготовления смеси порошков и пластификатора дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения первого способа при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХЗ-21 в количестве до 1 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения первого способа при приготовлении смеси порошков и пластификатора дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

По второму варианту способа порошки оксидов алюминия и кремния вводят в пластификатор на стадии его приготовления путем добавления их в нагретую до 40-50°С дистиллированную воду, добавляют поливиниловый спирт в расчетном количестве и нагревают до 70-80°С, выдерживают в течение одного часа при температуре не более 70°С при непрерывном перемешивании, в полученную смесь добавляют глицерин в расчетном количестве и перемешивают, порошок диоксида урана перемешивают, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

В частном случае выполнения второго способа для приготовления смеси порошков и пластификатора дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения второго способа при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХЗ-21 в количестве до 1 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения второго способа при приготовлении смеси порошков и пластификатора дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

По третьему варианту способа готовят порошок диоксида урана, порошки оксидов алюминия и кремния и «жидкий» пластификатор в виде водного раствора, например поливинилового спирта и глицерина, или «сухой» пластификатор, например стеарат цинка. Оксид алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С, оксиды алюминия и кремния измельчают до размера частиц менее 40 мкм и перемешивают с порошком диоксида урана, полученную смесь порошков перемешивают с пластификатором, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

В частном случае выполнения третьего способа для приготовления смеси порошков и пластификатора дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения третьего способа при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХЗ-21 в количестве до 1 мас.% по отношению к диоксиду урана.

В другом частном случае выполнения третьего способа при приготовлении смеси порошков и пластификатора дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

Как следует из изложенного выше, сущность изобретения заключается в том, что найдены комбинации оксидов, определены концентрации входящих в них компонентов и параметры полученного из них порошка, введение которых в топливные таблетки позволяет существенно повысить размер зерна диоксида урана как за счет активации диффузионных процессов в материале таблетки при спекании, так и за счет повышенного массопереноса ураносодержащих компонентов по механизму «испарение-конденсация»; оптимизировать пористость и кислородный коэффициент топливных таблеток с использованием предложенных трех вариантов способов изготовления топливных таблеток.

Пример 1. Осуществление способа по первому варианту получения таблеток.

Исходный порошок диоксида урана просеивают через вибросито с размером ячейки 400 мкм. Фракцию порошка диоксида урана, прошедшую через сито, в количестве 100 кг отбирают для изготовления таблеток. Порошок оксида алюминия прокаливают в термической печи при температуре 750°С в течение 1 часа и просеивают через сито с размером ячейки 40 мкм. Порошок оксида кремния просеивают через сито с размером ячейки 40 мкм. Фракции порошков оксидов алюминия и кремния, прошедшие через сито в количестве 27,12 г и 8,93 г соответственно, отбирают для изготовления таблеток. В двухосевом смесителе объемом 20 л пластификатор в количестве 8,5 л, состоящий из водного раствора поливинилового спирта (8 мас.%) и глицерина (0,5 мас.%). Легирующие микродобавки вводятся в пластификатор.

В порошок диоксида урана в количестве 10 кг вводят пластификатор с микродобавками в количестве около 8,5 мас.% (0,85 кг) и смешивают в лопастном смесителе объемом 20 л (максимальное заполнение 2/3 объема) не менее 30 мин. Полученные 10 порций смесей по 10,85 кг каждая объединяют и перемешивают не менее 30 мин в смесителе-кантователе объемом 160 л. Из полученной смеси на установке ППШ при давлении около 1,0-1,5 т/см2 прессуют «шашки» диаметром 35 мм при соотношении высоты к диаметру 1:2. Полученные «шашки» измельчают в мельнице типа Fritsch и просеивают через вибросито с размером ячейки 630 мкм. Из полученного пресс-порошка на прессе типа «Courtoy» при давлении (1,5-2,0) т/см2 прессуют топливные таблетки для твэлов реактора ВВЭР до плотности 5,3-6,0 г/см3.

Полученные таблетки загружают в молибденовые лодочки и спекают в печи BTU при температуре 1720-1750°С в среде, содержащей водород. Спеченные таблетки шлифуют на станке типа SP2CNC до требуемого значения наружного диаметра.

Пример 2. Осуществление способа по второму варианту получения таблеток.

Готовят исходные порошок диоксида урана и порошки оксидов алюминия и кремния, как в примере 1.

Введение легирующих микродобавок на стадии приготовления пластификатора осуществляют следующим образом. Дистиллированная вода в количестве, необходимом для приготовления порции пластификатора, делится на две емкости (емкости 1 и 2), приблизительно равные по объему. Вода в емкости 1 нагревается до температуры 40-50°С, и включается перемешивание. Равномерно (порционно) добавить Аl2О3 и SiO2 в расчетном количестве в емкость 1 и перемешивать в течение не менее 5 мин. Вода из емкости 2 в количестве ~2/3 доливается в реактор и перемешивается в течение не менее 5 мин. Оставшееся в емкости 2 количество воды доливается в реактор и перемешивается в течение не менее 3 мин. В реактор при перемешивании добавляется ПВС порционно в расчетном количестве, нагревается до 70-80°С. Производится перемешивание до полного растворения ПВС и выдерживается не менее 1 часа при температуре не более 70°С при перемешивании. Раствор ПВС охлаждается до температуры окружающего воздуха. В реактор добавляется глицерин в расчетном количестве и перемешивается не менее 30 мин. Полученный раствор фильтруется. Перед непосредственным использованием дополнительно порцию пластификатора с легирующими добавками необходимо перемешать в течение не менее 5 мин.

Проводят смешение пластификатора и порошка диоксида урана, как в примере 1.

Проводят изготовление и исследование свойств топливных таблеток, как в примере 1.

Пример 3. Осуществление способа по третьему варианту получения таблеток.

Готовят порошки диоксида урана, оксидов алюминия и кремния, как в примере 1, их смешивают в лопастном смесителе объемом 20 литров в следующем соотношении: диоксид урана - 10 кг, оксид алюминия - 2,71 г, оксид кремния - 0,89 г. Добавляют пластификатор, проводят подготовку полученной смеси для прессования, прессование таблеток, их высокотемпературное спекание и шлифование, как в примере 1.

Пример 4. Осуществление способа получения таблеток с оксидом гадолиния.

Готовят порошки диоксида урана, оксидов алюминия и кремния, как в примере 1. Порошок оксида гадолиния просеивают через сито с размером ячейки 100 мкм и смешивают в лопастном смесителе объемом 20 л с порошком диоксида урана, оксидов алюминия и кремния в следующем соотношении: диоксид урана - 10 кг и оксид гадолиния 0,5 кг.

Полученную смесь порошков смешивают со смесью пластификатора и микродобавок по схеме в соответствии с примером 1. Проводят подготовку смеси порошков для прессования, прессование таблеток, их спекание и шлифование, как в примере 1.

Пример 5. Осуществление способа получения таблеток с оксидом эрбия.

Готовят порошок диоксида урана, как в примере 1. Порошок оксида эрбия просеивают через сито с размером ячейки 100 мкм и смешивают в лопастном смесителе объемом 20 л с порошком диоксида урана в соотношении: диоксид урана 10 кг, оксид эрбия - 41 г. Полученную смесь порошков смешивают со смесью пластификатора и микродобавок по схеме в соответствии с примером 1. Проводят подготовку смеси порошков для прессования, прессование таблеток, их спекание и шлифование, как в примере 1.

Пример 6. Осуществление способа получения таблеток с использованием закиси-окиси урана.

Готовят порошок диоксида урана, оксидов алюминия и кремния, как в примере 1. Порошок закиси-окиси урана просеивают через сито с размером ячейки 100 мкм и в количестве до 15 мас.% смешивают с порошком диоксида урана и микродобавками в смесителе-кантователе объемом 160 л в соотношении: диоксид урана 100 кг, закись-окись урана 15 кг. Полученную смесь порошков смешивают со смесью пластификатора и микродобавок по схеме в соответствии с примером 1. Проводят подготовку смеси порошков для прессования, прессование таблеток, их спекание и шлифование, как в примере 1.

Пример 7. Осуществление способа получения таблетки с использованием порообразователя.

Готовят порошок диоксида урана, оксидов алюминия и кремния, как в примере 1. Порошок порообразователя азодикарбонамид марки ЧХЗ-21, просеивают через сито с размером ячейки 100 мкм и в количестве 100 г (1 мас·%) смешивают с 10 кг порошка диоксида урана по схеме в соответствии с примером 1. Проводят подготовку смеси порошков для прессования, прессование таблеток, их спекание и шлифование, как в примере 1.

Пример 8. Осуществление способа получения таблетки с использованием стеарата цинка.

Порошок стеарата цинка просеивают через сито с размером ячейки 100 мкм и в количестве 10 г (0,1 мас·%) добавляют перед прессованием в 10 кг пресс-порошка, полученного по схеме в соответствии с примером 1. Перемешивают в лопастном смесителе объемом 20 л. Проводят прессование таблеток, их спекание и шлифование, как в примере 1.

Подготовка полученных таблеток к исследованиям и проведение исследований их свойств осуществлялось с помощью известных методик. Так, массовую долю алюминия, кремния, эрбия и оксида гадолиния определяли спектральными и химическими методами, параметры микроструктуры определяли с помощью оптической микроскопии. Распределение легирующих микродобавок в спеченных таблетках из диоксида урана определяли с помощью микроанализатора «САМЕВАХ» по характеристическому рентгеновскому излучению соответствующего элемента. Объемную долю открытых пор и плотность определяли методом гидростатического взвешивания в воде. Кислородный коэффициент определяли полярографическим методом.

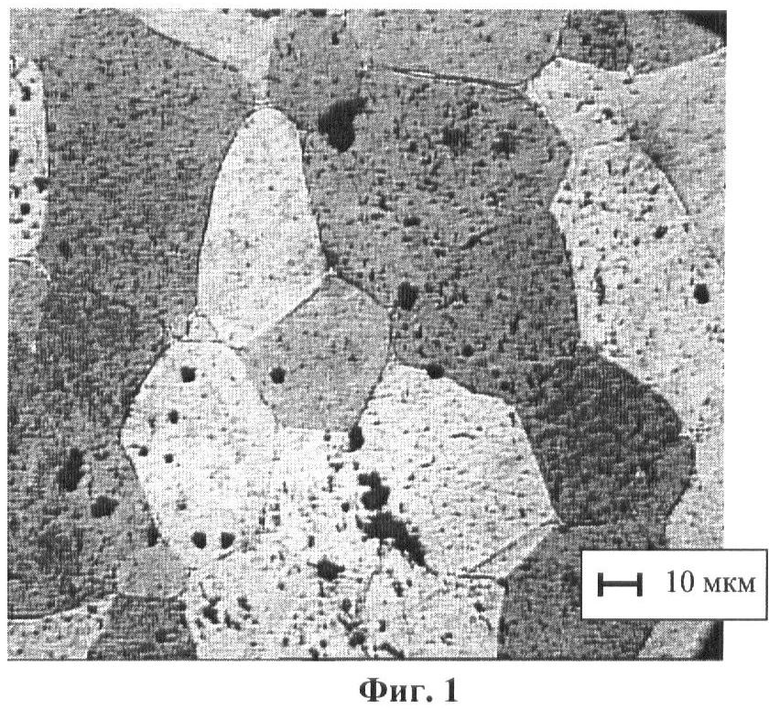

На фиг.1 приведена фотография характерного участка таблетки из диоксида урана с легирующими микродобавками оксидов алюминия и кремния (средний размер зерна 36,4 мкм).

На фиг.2 приведена фотография характерного участка таблетки из диоксида урана без добавок, полученных с использованием известных способов (средний размер зерна 10,2 мкм).

Основные характеристики топливных таблеток, изготовленных в соответствии с заявляемым изобретением представлены в таблице.

Плотность, г/см3

Определение содержания легирующих элементов в заявляемых оксидных урановых, уран-гадолиниевых и уран-эрбиевых таблетках показало (см. таблицу), что содержание алюминия и кремния соответствует его количеству, введенному при приготовлении смеси. Микрорентгеноспектральный анализ таблеток показал, что алюминий, кремний, гадолиний и эрбий в виде оксидов равномерно распределены по объему таблетки из диоксида урана.

Из таблицы следует, что диапазон изменения размера зерна для топливных таблеток, полученных в соответствии с вариантами реализации способа, находится в заявляемых пределах от 20 до 45 мкм (см. фиг.1). Объемная доля открытых пор (ОДОП), кислородный коэффициент (О/U) и плотность (ρ) заявляемых таблеток соответствует не только нормативным требованиям действующих технических условий, но и перспективным требованиям на топливные таблетки из диоксида урана нового поколения (ОДОП<0,5%, O/U=2,000-2,005, ρ=10,40-10,70 г/см3), таблетки уран-гадолиниевого оксидного топлива нового поколения (ОДОП<0,5%, O/U=2,010-2,025 для таблеток с массовой долей оксида гадолиния 5%, ρ=10,40-10,70 г/см3), таблетки уран-эрбиевого оксидного топлива нового поколения (ОДОП<0,5%, O/U=2,003-2,007 для таблеток с массовой долей эрбия 0,41%, ρ=10,40-10,70 г/см3).

Таким образом, проведенные исследования показывают, что таблетки ядерного топлива, выполненные в соответствии с вариантами изобретения, существенно превосходят стандартное топливо по показателю средний размер зерна 20-45 мкм (вместо 10-20 мкм) и соответствуют другим основным требованиям, предъявляемым к перспективному ядерному топливу. Практическое использование предлагаемого топлива позволит существенно повысить надежность твэлов при работе атомных электростанций и повысить глубину выгорания такого топлива.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЯДЕРНОЕ УРАН-ГАДОЛИНИЕВОЕ ТОПЛИВО ВЫСОКОГО ВЫГОРАНИЯ НА ОСНОВЕ ДИОКСИДА УРАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2362223C1 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТОК ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2013 |

|

RU2525828C1 |

| ТАБЛЕТКА ЯДЕРНОГО УРАН-ЭРБИЕВОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2005 |

|

RU2339094C2 |

| Таблетка ядерного топлива | 2020 |

|

RU2741782C1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА С ПОВЫШЕННОЙ ТЕПЛОПРОВОДНОСТЬЮ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2575015C2 |

| УРАН-ГАДОЛИНИЕВОЕ ЯДЕРНОЕ ТОПЛИВО И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2502141C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ВЫГОРАЮЩИМ ПОГЛОТИТЕЛЕМ | 2007 |

|

RU2353988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2009 |

|

RU2396611C1 |

| ТАБЛЕТКА ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2004 |

|

RU2268507C2 |

Изобретение относится к области ядерной энергетики и может быть использовано для получения таблетки ядерного топлива на основе диоксида урана. Сущность изобретения: таблетка ядерного топлива высокого выгорания на основе диоксида урана содержит оксиды алюминия и кремния, равномерно распределенные по всему объему таблетки, причем по отношению к урану содержание алюминия составляет от 0,005 до 0,03 мас.%, кремния - от 0,003 до 0,02 мас.%, массовое отношение алюминия к кремнию составляет от 1,5 до 4, размер зерна диоксида урана изменяется в пределах от 20 до 45 мкм. Таблетка может дополнительно содержать оксид гадолиния, который в виде твердого раствора с диоксидом урана равномерно распределен по всему объему таблетки, причем содержание оксида гадолиния по отношению к урану составляет от 0,3 до 10,0 мас.% или содержать оксид эрбия, который в виде твердого раствора с диоксидом урана равномерно распределен по всему объему таблетки, причем содержание оксида эрбия по отношению к урану составляет от 0,3 до 0,8 мас.%. В соответствии со способом получения такой таблетки ядерного топлива готовят порошок диоксида урана и порошки оксидов алюминия и кремния. Порошок оксида алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С. Порошки оксидов алюминия и кремния измельчают до размера частиц менее 40 мкм, готовят «жидкий» пластификатор в виде водного раствора, например поливинилового спирта (ПВС) и глицерина, или «сухой» пластификатор, например стеарат цинка. Порошки оксидов алюминия и кремния (Аl2О3 и SiO3) вводят в пластификатор и формируют смесь, проводят перемешивание порошка диоксида урана и полученной смеси, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование. Техническим результатом заявляемого изобретения является повышение глубины выгорания топлива при его эксплуатации до 70-100 МВт·сут/кг U. 4 н. и 11 з.п. ф-лы, 2 ил., 1 табл.

1. Таблетка ядерного топлива высокого выгорания на основе диоксида урана, которая содержит оксиды алюминия и кремния, равномерно распределенные по всему объему таблетки, причем по отношению к урану содержание алюминия составляет от 0,005 до 0,03 мас.%, кремния - от 0,003 до 0,02 мас.%, массовое отношение алюминия к кремнию находится в диапазоне от 1,5 до 4, размер зерна диоксида урана составляет от 20 до 45 мкм.

2. Таблетка по п.1, отличающаяся тем, что она дополнительно содержит оксид гадолиния, который в виде твердого раствора с диоксидом урана равномерно распределен по всему объему таблетки, причем содержание оксида гадолиния по отношению к диоксиду урана составляет от 0,3 до 10,0 мас.%.

3. Таблетка по п.1, отличающаяся тем, что она дополнительно содержит оксид эрбия, который в виде твердого раствора с диоксидом урана равномерно распределен по всему объему таблетки, причем содержание эрбия по отношению к диоксиду урана составляет от 0,3 до 0,8 мас.%.

4. Способ получения таблетки ядерного топлива высокого выгорания на основе диоксида урана по пп.1-3, в соответствии с которым готовят порошок диоксида урана, порошки оксидов алюминия и кремния и пластификатор в виде водного раствора, например, поливинилового спирта и глицерина, порошок оксида алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С, порошки оксидов алюминия и кремния измельчают до размера частиц менее 40 мкм, вводят в пластификатор и формируют смесь, перемешивают порошок диоксида урана и полученную смесь, готовят пресспорошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

5. Способ по п.4, отличающийся тем, что дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

6. Способ по п.4, отличающийся тем, что при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХ3-21 в количестве до 1 мас.% по отношению к диоксиду урана.

7. Способ по п.4, отличающийся тем, что при приготовлении смеси порошков и пластификатора (пресспорошок) дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

8. Способ получения таблетки ядерного топлива высокого выгорания на основе диоксида урана по пп.1-3, в соответствии с которым готовят порошок диоксида урана и порошки оксидов алюминия и кремния, порошок оксида алюминия и кремния предварительно прокаливают при температуре от 700 до 800°С, порошки оксидов алюминия и кремния измельчают до размера частиц менее 40 мкм, вводят в пластификатор на стадии его приготовления путем добавления их в нагретую до 40-50°С дистиллированную воду, добавляют поливиниловый спирт в расчетном количестве и нагревают до 70-80°С, выдерживают в течение 1 ч при температуре не более 70°С при непрерывном перемешивании, в полученную смесь добавляют глицерин в расчетном количестве и перемешивают, порошок диоксида урана и полученную смесь перемешивают, готовят пресспорошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

9. Способ по п.8, отличающийся тем, что дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

10. Способ по п.8, отличающийся тем, что при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХ3-21 в количестве до 1 мас.% по отношению к диоксиду урана.

11. Способ по п.8, отличающийся тем, что при приготовлении смеси порошков и пластификатора (пресспорошка) дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

12. Способ получения таблетки ядерного топлива высокого выгорания на основе диоксида урана по пп.1-3, в соответствии с которым готовят порошок диоксида урана, порошки оксидов алюминия и кремния и «жидкий» пластификатор в виде водного раствора, например, поливинилового спирта и глицерина или «сухой» пластификатор, например стеарат цинка, оксид алюминия предварительно прокаливают на воздухе при температуре от 700 до 800°С, оксиды алюминия и кремния измельчают до размера частиц менее 40 мкм и перемешивают с порошком диоксида урана, полученную смесь порошков перемешивают с пластификатором, готовят пресспорошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование.

13. Способ по п.12, отличающийся тем, что дополнительно используют закись-окись урана в количестве до 15 мас.% по отношению к диоксиду урана.

14. Способ по п.12, отличающийся тем, что при приготовлении смеси порошков и пластификатора дополнительно используют порообразователь, например азодикарбонамид марки ЧХ3-21 в количестве до 1 мас.% по отношению к диоксиду урана.

15. Способ по п.12, отличающийся тем, что при приготовлении смеси порошков и пластификатора (пресспорошка) дополнительно используют смазку, например стеарат цинка в количестве от 0,05 до 0,15 мас.% по отношению к диоксиду урана.

| US 4869866 А, 26.09.1989 | |||

| RU 21932242 C2, 20.11.2002 | |||

| RU 225586 C2, 27.06.2005 | |||

| СПОСОБ ПРОИЗВОДСТВА ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА, ПРЕИМУЩЕСТВЕННО ДЛЯ РЕАКТОРА НА БЫСТРЫХ НЕЙТРОНАХ | 2001 |

|

RU2199161C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ (ВАРИАНТЫ) И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2293379C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2158971C1 |

Авторы

Даты

2009-12-20—Публикация

2007-12-27—Подача