Изобретение относится к области атомной промышленности и может использоваться для усовершенствования процесса получения спеченных таблеток из керамических материалов для ядерного топлива, в частности для получения спеченных таблеток из диоксида урана, применяемых для снаряжения тепловыделяющих элементов ядерных реакторов.

Известен способ и оборудование для получения порошка керамического диоксида урана из концентрата, содержащего 80% закиси-окиси урана и 7% натрия или 2% аммония, которые включают прокалку аммонийного концентрата перед растворением в реакторах или растворение без прокалки (для натриевого концентрата), экстракцию-реэкстракцию в пульсационных колоннах, выпарку реэкстракта в двухступенчатой системе термосифонного типа, осаждение полиураната аммония из раствора уранилнитрата с первой ступени выпарки, фильтрацию на барабанных вакуум-фильтрах, сушку и восстановление порошка керамического диоксида урана в вертикальных печах (см. А.А.Майоров, И.Б.Браверман Технология получения порошков керамической двуокиси урана. М.: Энергоатомиздат, 1985 г., с. 72-74).

Недостатками данного способа и оборудования является низкая производительность и выход в годную продукцию порошка керамического диоксида урана вследствие того, что часть раствора реэкстракта со второй ступени выпарки направляется на получение гексафторида урана.

Известен способ получения таблетированного ядерного топлива, включающий подготовку порошка, перемешивание компонентов порошка, приготовление шихты путем смешивания со связующим, предварительного уплотнения, грануляции и подготовки гранул для прессования, прессование, спекание и шлифование таблеток (см. патент США N 4436677, кл. C 21 C 21/00, 1982 г.), недостатком которого является большое количество пылящих операций при подготовке пресс-порошка для прессования таблеток, что приводит к высокой запыленности на рабочих местах и удлинению цикла изготовления таблеток.

Наиболее близкими по технической сущности и достигаемому результату являются способ и оборудование для изготовления таблетированного топлива из диоксида урана по типовой схеме аммонийдиуранат-процесса (АДУ-процесса), включающий испарение гексафторида урана с подачей в аппарат-гидролизатор, осаждение полиураната аммония в реакторе, фильтрацию на центрифуге, сушку и пирогидролизную обработку в смеси азота и водяного пара с восстановлением водородом во вращающихся печах, смешивание и измельчение порошка диоксида урана в молотковых мельницах, прессование и измельчение "шашки", смешивание порошка диоксида урана с пластификатором, прессование и спекание таблеток в водородной среде, шлифование и контроль таблеток с последующей отправкой таблеток на снаряжение тепловыделяющих элементов (см. А.А.Майоров, И.Б.Браверман Технология получения порошков керамической двуокиси урана. М.: Энергоатомиздат, 1985 г., с. 77).

Известно оборудование (см. там же) для изготовления таблетированного топлива из диоксида урана, содержащее камеры испарения, аппарат-гидролизатор, сборную емкость, реактор-соединитель, центрифуги, печи сушки и восстановления, соединенные между собой технологическими линиями. За печью восстановления расположены молотковые мельницы, пресс, смеситель, пресс-автомат, печь спекания, бесцентрошлифовальный станок и установка контроля таблеток. Передача порошка диоксида урана, "шашек", пресс-порошка диоксида урана, отформованных и спеченных таблеток осуществляется в технологической таре, а именно: контейнерах, молибденовых и нержавстальных лодочках.

Недостатками известных способа и оборудования является невозможность прямого прессования порошка диоксида урана без дополнительной подготовки - прессования и измельчения "шашки" - из-за низкой текучести и спекаемости получаемого порошка, а также невозможность переработки, кроме гексафторида урана, других видов исходного сырья: закиси-окиси урана, диоксида урана или технологических урансодержащих отходов.

Технической задачей изобретения является создание такого способа и оборудования для изготовления таблетированного топлива, техническим результатом применения которых явилась бы возможность прямого прессования порошка диоксида урана вследствие получения порошка с высокой текучестью, спекаемостью, сокращения технологического цикла изготовления таблеток и возможность переработки различных видов урансодержащего исходного сырья.

Поставленная задача решается тем, что в способе изготовления таблетированного топлива из диоксида урана, включающем испарение и гидролиз гексафторида урана, растворение урансодержащего сырья, экстракцию-реэкстракцию, осаждение полиураната аммония, фильтрацию, сушку-прокалку, восстановление, смешивание, формование таблеток, спекание, шлифование, сушку и контроль качества таблеток, согласно изобретению, при получении порошка диоксида проводят непрерывное двухстадийное осаждение полиураната аммония из азотнокислого раствора уранилнитрата с поддержанием pH от 6,6 до 7,2 на первой стадии осаждения и pH от 8,0 до 8,4 - на второй стадии осаждения, со скоростью отстоя полиураната аммония 12-25 мм/мин.

В наибольшей степени технический результат достигается при соблюдении следующих условий:

осаждение полиураната аммония проводят при непрерывной подаче реэкстракта и водного раствора аммиака в реактор-осадитель;

фильтрацию осуществляют при непрерывной подаче полиураната аммония из реактора-осадителя на установку фильтрации;

сушку-прокалку ведут с непрерывной подачей полиураната аммония в печь при температуре от 460 до 600oС;

порошок закиси-окиси урана получают с удельной поверхностью от 8 до 14 м2/г;

восстановление ведут с непрерывной подачей закиси-окиси урана в печь при температуре от 680 до 720oC с противотоком водорода;

порошок диоксида урана получают с содержанием общего урана не менее 87,4% (вес), кислородным коэффициентом от 2,04 до 2,11, содержанием влаги меньше 0,4% (вес), долей фракции плюс 1,2 мм, равной нулю, а долей фракции минус 70 мкм меньше 10% (вес) и насыпным весом без утряски больше 2,0 г/см3;

порошок диоксида урана перед прессованием проходит тест на спекаемость: изготовление таблеток с отношением высоты к диаметру, равным от 1,0 до 1,1, формование их с усилием 1,6 т/см2 и спекание при температуре 1725±25oC в течение четырех часов и получение таблеток с плотностью больше 10,55 г/см3;

получают пресс-порошок диоксида урана с содержанием стеарата цинка от 0,2 до 0,4% (вес) путем смешивания в три стадии: на первой стадии смешивают одну часть сухого пластификатора и 10 частей порошка диоксида урана, на второй стадии смешивают полученную смесь с 5-10 частями порошка диоксида урана, на третьей стадии смешивают смесь, полученную на второй стадии, с порошком диоксида урана и 5-15% (вес) порошка закиси-окиси урана;

формование таблеток из пресс-порошка диоксида урана проводят с усилием прессования от 1,6 до 3,0 т/см2.

Техническая задача решается также тем, что оборудование для изготовления таблетированного топлива из диоксида урана, содержащее ячейки испарения гексафторида, гидролизаторы, реакторы-растворители, экстракторы, реактор-осадитель, установку фильтрации, печи сушки-прокалки и восстановления, смесители, пресс-автомат, печь спекания, бесцентрошлифовальный станок, установки сушки и контроля таблеток, согласно изобретению, содержит трехкаскадный реактор-осадитель и ретортные печи с незакрепленным шнеком-вытеснителем порошка закиси-окиси урана и двуокиси урана из печей, трехкаскадный реактор-осадитель состоит из трех реакторов-осадителей, соединенных между собой линиями протока, причем первый и второй реакторы-осадители позволяют провести полное осаждение полиураната аммония с требуемой скоростью отстоя, третий реактор-осадитель предназначен для доосаждения полиураната аммония.

Технический результат достигается в большей степени при соблюдении следующих условий:

между печами сушки-прокалки и восстановления установлен бункер-накопитель закиси-окиси урана;

установка фильтрации соединена шнеком-питателем с печью сушки-прокалки;

бункер-накопитель закиси-окиси урана соединен шнеком-питателем с печью восстановления;

шнек-холодильник установлен за печью восстановления.

Сущность изобретения поясняется схемами и чертежами.

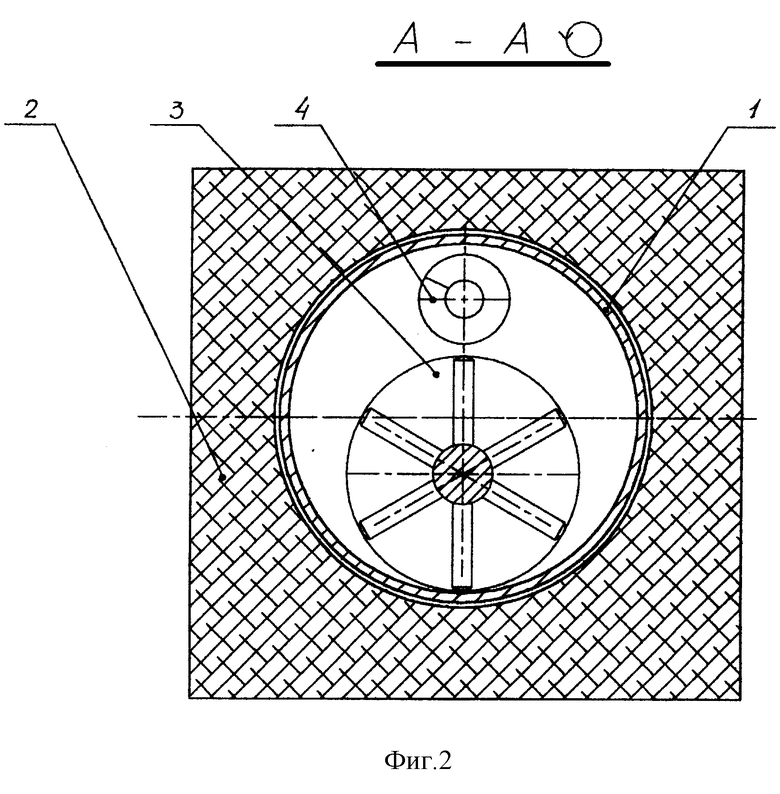

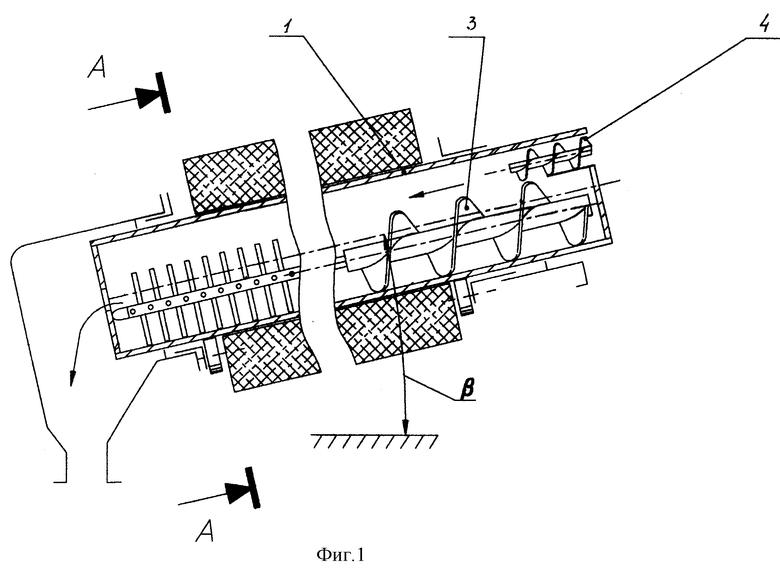

На фиг. 1 и 2 представлена конструкция ретортной печи с незакрепленным шнеком-вытеснителем (длина печи L ~ 8000 мм, рабочий диаметр Д ~ 350 мм, при этом угол наклона печи β равен 3o).

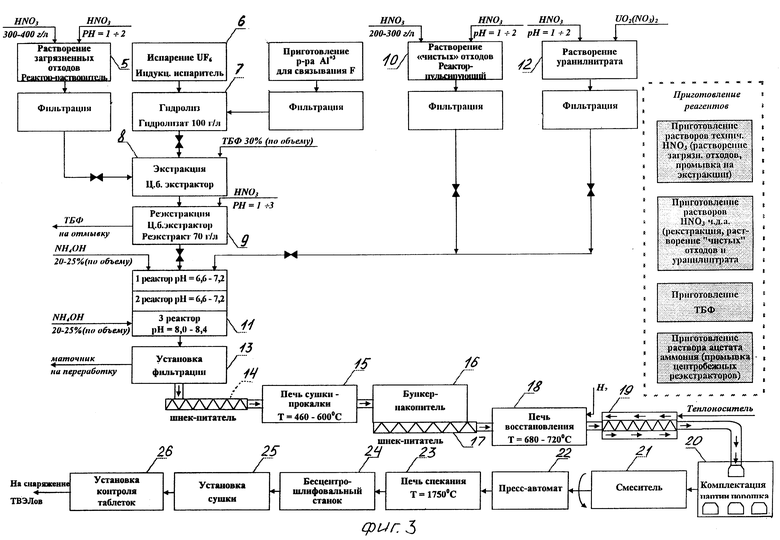

На фиг. 3 приведена технологическая схема получения таблетированного топлива из диоксида урана, позволяющая перерабатывать различные виды урансодержащего сырья.

Печь ретортного типа 1 состоит из футеровки 2, шнека-вытеснителя 3 и устройства выгрузки полученного материала из печи, представляющее собой трубу диаметром больше рабочего диаметра печи. Подача влажного полиураната аммония осуществляется шнеком-питателем 4, вмонтированным в печь на глубину 100 мм. Шнек-вытеснитель 3 состоит из двух половин равной длины, жестко соединенных между собой, причем первая половина имеет форму шнека, а вторая снабжена стержнями диаметром 20 мм, закрепленными на цилиндрической поверхности.

Расположение шнека-вытеснителя 3 внутри печи обеспечивает ядерную безопасность оборудования, так как уменьшает эффективный диаметр реторты.

При вращении печи 1 шнек-вытеснитель 3, вращаясь вместе с печью, снимает гарнисаж, образующийся на внутренней поверхности печи, продвигает образующийся материал в печи, частично измельчая его.

Оборудование, входящее в схему получения таблетированного топлива, содержит реактор-растворитель 5, индукционный испаритель 6, аппарат-гидролизатор 7, каскад экстракторов-реэкстракторов 8-9, реактор-растворитель пульсирующий 10 и реактор-растворитель 12, трехкаскадный реактор-осадитель 11, установку фильтрации 13, соединенную шнеком-питателем 14 с печью сушки-прокалки 15, бункер-накопитель 16, соединенный шнеком-питателем 17 с печью восстановления 18, шнек-холодильник 19, установку комплектации партии порошка 20, смеситель 21, пресс-автомат 22, печь спекания 23, бесцентрошлифовальный станок 24, установку сушки 25 и установку контроля таблеток 26.

При использовании в качестве исходного сырья закиси-окиси урана, двуокиси урана или технологических урансодержащих растворов, загрязненных примесями, раствор из реактора-растворителя 5 после фильтрации подается насосом (условно не показано) в каскад экстракторов-реэкстракторов 8-9, что позволяет очиститься от примесей. При этом линия поступления гидролизата в каскад экстрактов-реэкстракторов 8-9 перекрыта.

Использование в качестве исходного сырья "чистых" отходов закиси-окиси урана, диоксида урана с примесями, удовлетворяющими требованиям технических условий на изготавливаемый материал, позволяет раствор из реактора-растворителя пульсирующего 10 после фильтрации подавать насосом в реактор-осадитель 11 при закрытой линии поступления реэкстракта в трехкаскадный реактор-осадитель.

Использование в качестве исходного сырья уранилнитрата позволяет раствор из реактора-растворителя 12 подавать насосом в реактор-осадитель 11, минуя каскад экстракторов-реэкстракторов 8-9. При этом линия поступления реэкстракта в трехкаскадный реактор-осадитель перекрыта.

При использовании в качестве исходного сырья гексафторида урана его испаряют в ячейках испарения индукционного испарителя 6 и подают в аппарат-гидролизатор 7. Линия поступления раствора из реактора-растворителя 5 загрязненных технологических отходов при этом закрыта. Гидролизат перекачивается насосом в каскад экстракторов-реэкстракторов 8-9. Из каскада по линиям перетока азотнокислый реэкстракт уранилнитрата подается насосом в трехкаскадный реактор-осадитель 11, при этом в него одновременно подается аммиачная вода. Линии поступления растворов из реакторов-растворителей 10,12 "чистых" урансодержащих отходов урана и уранилнитрата при этом закрыты.

В трехкаскадном реакторе-осадителе 11 в первом и втором реакторах проводится первая ступень осаждения, а в третьем реакторе - вторая ступень осаждения полиураната аммония, который перетекает непрерывно, самотеком, по каскаду реакторов-осадителей 11. Получаемая пульпа при помощи насоса подается на установку фильтрации 13, которая может представлять собой, например, центрифугу или другие фильтры.

Выбор способа и оборудования фильтрации определяется остаточной влажностью полиураната аммония, которая должна находиться в пределах от 35 до 50% (по массе). При повышении влажности больше 50% (по массе) происходит налипание полиураната аммония на шнек-вытеснитель 3 и снижается производительность печи сушки-прокалки 15. Снижение влажности ниже 35% (по массе) приводит к снижению эффективности работы установки фильтрации 13.

Из установки фильтрации 13 полиуранат аммония с влажностью ~45% (по массе) непрерывно подается шнеком-питателем 14 в печь сушки-прокалки 15. Вытеснение из печи закиси-окиси урана в бункер-накопитель 16 при помощи шнека-вытеснителя 3 проводится непрерывно. Постоянно заполненный бункер-накопитель 16 выполняет роль "пробки-затвора", предотвращающей утечку водорода из печи восстановления.

Закись-окись урана из бункера-накопителя 16 непрерывно при помощи шнека-питателя 17 поступает в печь восстановления 18, в которую противотоком подается водород.

Из печи восстановления 18 порошок диоксида урана при помощи шнека-вытеснителя 3 поступает в шнек-холодильник 19, охлаждается там теплоносителем при помощи воздуха или растворов солей. Из шнека-холодильника 19 порошок диоксида урана выгружается в контейнер, находящийся в установке комплектации партии порошка 20, который перегружается в смеситель 21. В смесителе 21 проводят трехстадийное смешивание порошка диоксида урана с 5-15% (весовых) порошком закиси-окиси и сухим пластификатором. В качестве сухого пластификатора используют стеарат цинка с содержанием в пресс-порошке до 0,4% (весовых).

Пресс-порошок диоксида урана загружается из контейнера в приемный бункер пресс-автомата 22, на котором прессуют таблетки. После прессования таблетки загружаются в молибденовые лодочки, которые направляются в печь спекания 23 для спекания в водородной среде при температуре 1750oC в течение 14 часов.

Из печи спекания 23 молибденовые лодочки передаются на бесцентрошлифовальный станок 24, после шлифования на котором таблетки загружаются в лодочки из нержавеющей стали и передаются на установку сушки 25, а затем - на установку контроля таблеток 26 для проверки соответствия требованиям ТУ 95.1823-95Е.

После контроля таблетки направляются на снаряжение тепловыделяющих элементов.

Пример осуществления способа.

Баллон с гексафторидом урана устанавливают в ячейку индукционного испарителя 6, нагревают и через барометрическую трубу подают в аппарат-гидролизатор 7, который заполнен раствором Al(NO3)3, прошедшим фильтрацию, и подкисленной водой. При растворении грязных урансодержащих отходов получаемый раствор смешивают с гидролизатом. При этом происходит гидролиз с насыщением раствора по урану до 100 г/л. Полученный гидролизат и трибутилфосфат насосами подается в центробежный экстрактор 8, из которого насосом насыщенный по урану трибутилфосфат подается на реэкстракцию. Реэкстракция проводится в центробежных экстракторах 9 с насыщением раствора по урану до 70 г/л.

Полученный раствор реэкстракта подается насосом на двухстадийное осаждение полиураната аммония, а трибутилфосфат - на отмывку.

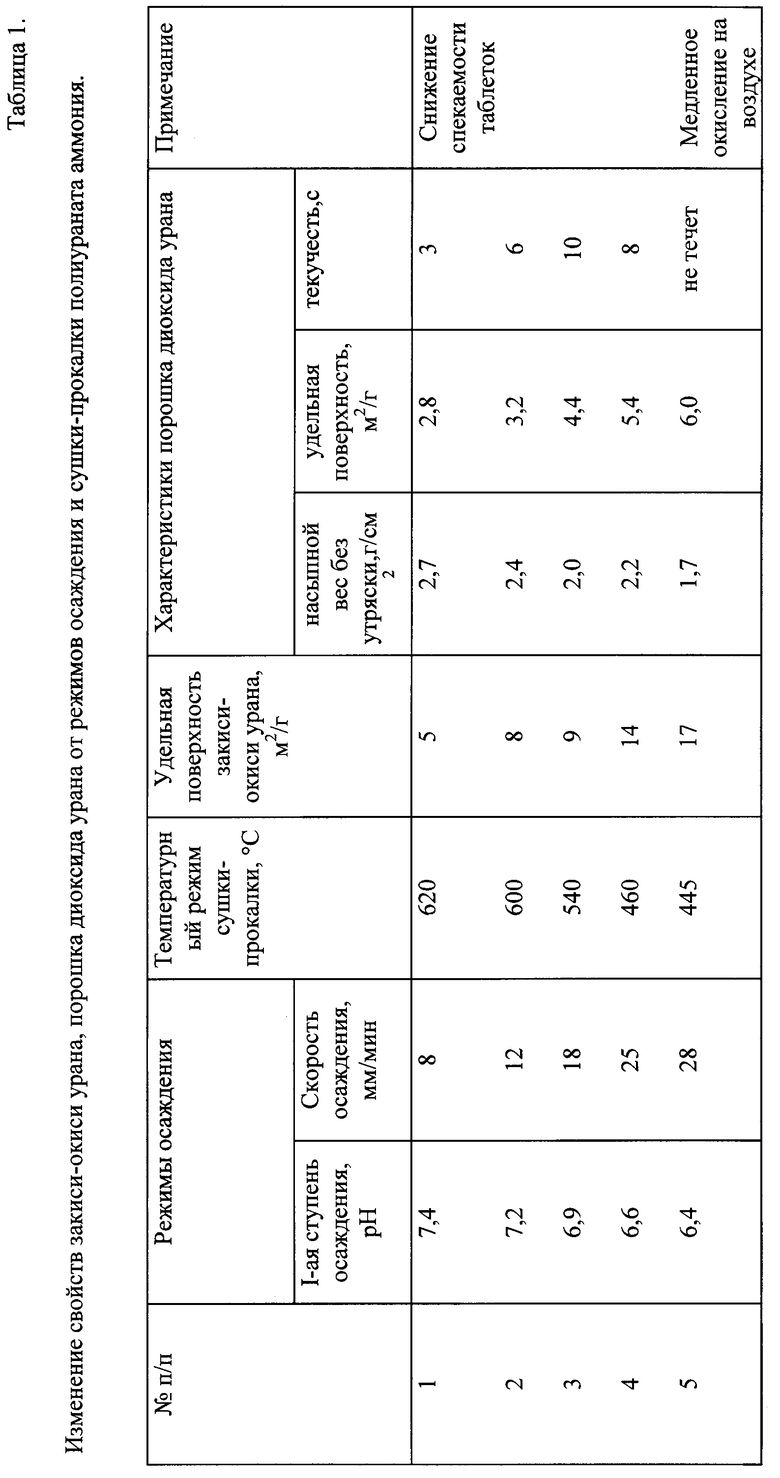

При растворении "чистых" урансодержащих отходов или уранилнитрата получаемый раствор смешивают с реэкстрактом. Реэкстракт с концентрацией по урану 70 г/л и 20-25% (по массе) раствор аммиака подается насосами на первую стадию осаждения. На первой стадии осаждения в первом и втором реакторах 11 проводится формирование кристаллов полиураната аммония со скоростью осаждения 12-25 мм/мин, которая достигается при помощи регулируемой подачи 20-25% (по массе) раствора аммиака и раствора реэкстракта. Регулируемая подача растворов осуществляется при помощи ротаметров, с поддержанием pH от 6,6 до 7,2 на первой стадии осаждения. Осаждение полиураната аммония со скоростью от 12 до 25 мм/мин и его сушка-прокалка при температуре от 460 до 600oC позволяет получать порошок закиси-окиси урана с удельной поверхностью в пределах от 8 до 14 м2/г, что подтверждено экспериментальными данными, приведенными в таблице 1.

На второй стадии осаждения путем повышения pH от 8,0 до 8,4 в третьем реакторе-осадителе 11 проводят доизвлечение урана из раствора, доведя конечную концентрацию раствора по урану приблизительно до 15 мг/л.

Пульпу полиураната аммония со второй стадии осаждения при помощи насоса передают на установку фильтрации 13. Фильтрацию полиураната аммония проводят до остаточной влажности 45% (по массе), а раствор маточника передают на переработку.

После фильтрации полиуранат аммония при помощи шнека-питателя 14 подают в печь сушки-прокалки 15, где при температуре 500oC проводят термическое разложение полиураната аммония до закиси-окиси урана. Из печи сушки-прокалки 15 при помощи шнека-вытеснителя 3 полученная закись-окись урана вытесняется в бункер-накопитель 16, который постоянно заполнен ею. Из бункера-накопителя 16 закись-окись урана при помощи шнека-питателя 17 непрерывно загружается в печь восстановления 18, где при температуре 700oC производится восстановление порошка диоксида урана, который выгружается в шнек-холодильник 19. Шнек-холодильник 19 имеет рубашку, которая охлаждается воздухом или раствором солей.

Полученный порошок диоксида урана имеет высокую текучесть: 100 г порошка диоксида урана просыпается через воронку диаметром 9,5 мм за 10 сек, что подтверждено экспериментами (см. таблицу 1).

Охлажденный порошок диоксида урана выгружается в контейнеры, из которых комплектуется партия порошка в установке комплектации 20. После трехстадийного смешивания порошка диоксида урана с 5-15% (весовых) закиси-окиси урана и 0,2-0,4% (весовых) стеарата цинка пресс-порошок подается в контейнерах на прессование.

Засыпка пресс-порошка в матрицы роторных пресс-автоматов 22 не вызывает затруднений из-за высокой текучести порошка.

Прессование таблеток из пресс-порошка диоксида урана на роторных пресс-автоматах 22 проводится с удельным давлением от 1,6 до 3,0 т/см2.

Отпрессованные таблетки в молибденовых лодочках подаются в печь спекания 23 при температуре 1750oC в течение 14 часов.

После спекания таблетки обрабатываются на бесцентрошлифовальном станке 24 до нужного размера по диаметру с охлаждением при помощи воды. После шлифования таблетки подвергают сушке, контролю и отправляют на снаряжение тепловыделяющих элементов.

Использование предлагаемых способа и оборудования позволяет проводить прямое прессование порошка диоксида урана без дополнительной подготовки порошка для прессования, сократить технологический цикл изготовления таблеток и запыленность на рабочем месте за счет сокращения операций прессования и измельчения "шашки", перерабатывать различные виды урансодержащего сырья на одной технологической цепочке с использованием одного и того же оборудования.

Указанные преимущества найдут выражение в конкретных технико-экономических показателях при изготовлении таблетированного топлива из порошка диоксида урана, значительный уровень которых будет обусловлен высокими показателями качества, достигнутыми за счет оптимальной микроструктуры, стабильной плотности и доспекаемости.

| название | год | авторы | номер документа |

|---|---|---|---|

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2261488C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ИЗ ДИОКСИДА УРАНА | 2001 |

|

RU2209476C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА НА ОСНОВЕ ПОРОШКА ДИОКСИДА УРАНА | 2004 |

|

RU2296106C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА ИЗ ОТХОДОВ ОКИСЛОВ УРАНА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2152087C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА | 2007 |

|

RU2360307C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ТОПЛИВА ДЛЯ ТЕПЛОВЫДЕЛЯЮЩИХ ЭЛЕМЕНТОВ ЯДЕРНОГО РЕАКТОРА И ЛИНИЯ ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2006 |

|

RU2344502C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЯДЕРНОГО КЕРАМИЧЕСКОГО УРАН-ЭРБИЕВОГО ТОПЛИВА | 2007 |

|

RU2382424C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕТАЛЛИЧЕСКОГО УРАНА ИЗ ОТХОДОВ УРАНОВОГО ПРОИЗВОДСТВА И ОБОРУДОВАНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2236477C2 |

| СПОСОБ ПЕРЕРАБОТКИ ХИМИЧЕСКОГО КОНЦЕНТРАТА ПРИРОДНОГО УРАНА | 2003 |

|

RU2315716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ ОКСИДОВ УРАНА С ЗАДАННЫМ СОДЕРЖАНИЕМ УРАНА-235 | 2000 |

|

RU2186031C2 |

Использование: для получения спеченных таблеток из диоксида урана для ядерных реакторов. Сущность изобретения: в процессе получения порошка диоксида урана проводят непрерывное двухстадийное осаждение полиураната аммония из азотнокислого раствора уранилнитрата с поддержанием pH от 6,6 до 7,2 на первой стадии и от 8,0 до 8,4 на второй стадии осаждения, со скоростью отстоя от 12 до 25 мм/мин. Оборудование содержит трехкаскадный реактор-осадитель и ретортные печи с незакрепленным шнеком-вытеснителем порошка закиси-окиси урана и диоксида урана из печей. Технический результат, достигаемый с использованием изобретения, заключается в возможности проведения прямого прессования порошка диоксида урана без дополнительной подготовки для прессования, в уменьшении пылеобразования и сокращении технологического цикла изготовления таблеток за счет сокращения операций прессования и измельчения "шашки", в возможности переработки различных видов сырья с содержанием урана, на одной технологической цепочке с использованием одного и того же оборудования. 2 с. и 20 з.п. ф-лы, 1 табл. 3 ил.

| МАЙОРОВ А.А | |||

| и др | |||

| Технология получения порошков керамической двуокиси урана | |||

| - М.: Энергоатомиздат, 1985, с.72-77 | |||

| RU 2066299 C1, 10.09.1996 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ УРАНОВЫХ ТАБЛЕТОК (ВАРИАНТЫ) | 1990 |

|

RU2081063C1 |

| Способ консервации периферического нерва | 1985 |

|

SU1397014A1 |

| US 4389355 A, 21.06.1983 | |||

| Устройство подавления узкополосных помех | 1982 |

|

SU1022313A1 |

Авторы

Даты

2000-11-10—Публикация

1999-04-21—Подача