Изобретение относится к ядерной технике, в частности к изготовлению таблетированного топлива для тепловыделяющих элементов, и с наибольшей эффективностью может быть использовано при изготовлении из диоксида урана крупнозернистых топливных таблеток высокой ядерной чистоты с улучшенной и регулируемой микроструктурой.

Известно множество способов изготовления крупнозернистого оксидного таблетированного топлива, основанных на легировании диоксида урана микродобавками алюминия либо алюминия совместно с одним из элементов Ti, Nb, Si, Са, Mg, Be или их смесью («Таблетка ядерного керамического топлива с регулируемой микроструктурой». Патент на изобретение RU №2268507, МПК G21C 3/62, G21C 21/00, опуб.; «Ядерное уран-гадолиниевое топливо высокого выгорания на основе диоксида урана и способ его получения (варианты)». Патент на изобретение RU №2362223, МПК G21C 21/02, опуб.), причем во всех способах и алюминий, и другие легирующие элементы вводятся в порошок диоксида урана в виде твердых кристаллических соединений, чаще всего в виде порошков соответствующих оксидов. Данные способы включают в себя штатные операции приготовления шихты, ее гранулирования с приготовлением пресс-порошка, прессования из него таблеток с последующим их спеканием и шлифованием и отличаются друг от друга только подготовкой легирующих добавок, химической природой и фазовым состоянием («жидкое» либо «сухое») используемого связующего, составом шихты и различными вариантами технологии ее приготовления. Однако в случае массового производства все эти способы не обеспечивают стабильное получение таблеток с заданным размером зерна. Это обусловлено неравномерностью распределения легирующих добавок в макро- и микрообъемах таблеток в основном по причине их относительно низкой дисперсности (средний размер частиц за редким исключением ~ 50 мкм и выше). Данная неравномерность закладывается на стадии приготовления шихты, несколько уменьшается при ее гранулировании, значительно понижается в процессе спекания, но полностью не устраняется даже по его окончании, о чем свидетельствует достаточно частое обнаружение в спеченных таблетках включений в виде отдельных фаз с локальной мелкозернистостью диоксида урана вокруг них. Из этого следует, что при использовании добавок в виде порошков только некоторая доля их принимает участие в процессе спекания и рекристаллизации диоксида урана и что одновременно с процессом, активизирующим и облегчающим рост зерен, протекает и другой процесс, затрудняющий и тормозящий их рост. Вместе с тем для достижения приемлемого уровня макро- и микрооднородности шихты практикуется введение в порошок диоксида урана избыточных количеств добавок (суммарно до 0,4 мас.% по отношению к урану), что крайне отрицательно сказывается на ядерной чистоте изготавливаемых таблеток.

Еще одним существенным недостатком рассматриваемых известных способов изготовления крупнозернистого керамического топлива является их сложность, обусловленная необходимостью проведения целого ряда дополнительных операций при подготовке легирующих оксидов, к которым в общем случае относятся высокотемпературная прокалка отдельных оксидов, их предварительное совместное спекание, тонкое измельчение, выделение из помолов рабочих фракций и т.п.

Из известных способов изготовления крупнозернистых таблеток наиболее близким к предлагаемому по технической сути и структурной схеме является способ («Таблетка ядерного топлива высокого выгорания и способ ее изготовления (варианты)». Патент на изобретение RU №2376665, МПК G21C 3/62, опуб.), в соответствии с которым готовят порошок диоксида урана, порошки оксидов алюминия и кремния и «жидкий» пластификатор в виде водного раствора, например, поливинилового спирта и глицерина или «сухой» пластификатор, например стеарат цинка, оксид алюминия предварительно прокаливают на воздухе при температуре 700…800°C, оксиды алюминия и кремния измельчают до размера частиц менее 40 мкм и перемешивают с порошком диоксида урана, полученную смесь порошков перемешивают с пластификатором, готовят пресс-порошок, проводят прессование таблеток, их высокотемпературное спекание и шлифование. По другим вариантам реализации этого способа порошки оксидов алюминия и кремния сначала перемешивают с «жидким» пластификатором, вводя их в пластификатор либо сразу после его приготовления или в дистиллированную воду (основной ~90% компонент «жидкого» пластификатора) на этапе его приготовления и только потом готовят шихту с диоксидом урана. В целом данному способу, принятому нами за наиболее близкий аналог предлагаемого изобретения, свойственны те же недостатки - отсутствие стабильности размера зерна в таблетках, низкая ядерная чистота топлива и сложность его изготовления. Некоторое ожидаемое повышение стабильности размера зерна при введении легирующих добавок вместе с пластификатором за счет увеличения контактной поверхности с порошком диоксида урана (по штатному процессу количество вводимого пластификатора составляет 8…11 мас.% по отношению к диоксиду урана) не всегда реализуется на практике вследствие высокой седиментационной неустойчивости суспензии, которую представляет из себя модифицированный (содержащий добавки порошков оксидов алюминия и кремния) «жидкий» пластификатор. О низкой ядерной чистоте топлива свидетельствуют относительно большие значения верхних границ рекомендуемых диапазонов количеств вводимых легирующих оксидных добавок, равных 0,03 мас.% и 0,02 мас.% по алюминию и кремнию соответственно. Сложность изготовления таблеток связана с проведением трудоемких операций высокотемпературной прокалки оксида алюминия, измельчения порошков оксидов алюминия и кремния и выделения из них рабочих (меньше 40 мкм) фракций.

Технический результат изобретения заключается в повышении стабильности размера зерна таблетированного UO2-топлива, упрощении процесса его изготовления и повышении ядерной чистоты таблеток.

Технический результат достигается тем, что в способе получения таблеток ядерного керамического топлива с регулируемой микроструктурой, включающем введение в готовый пластификатор или в воду на этапе приготовления пластификатора водных растворов растворимых в воде соединений алюминия и кремния в качестве легирующих добавок, формирование однородной смеси, перемешивание полученной смеси с диоксидом урана или смесью диоксида урана с выгорающим поглотителем и/или закисью-окисью урана, приготовление из полученной шихты пресс-порошка, прессование таблеток, их высокотемпературное спекание и шлифование.

Предпочтительно в качестве растворимых в воде соединений алюминия и кремния использовать нитрат алюминия и силикат натрия.

Кроме того, в частном случае используют выгорающий поглотитель в количестве 0,3-15,0 мас.% от массы диоксида урана.

Кроме того, в частном случае в качестве выгорающего поглотителя используют оксид эрбия или оксид гадолиния.

Кроме того, в частном случае используют закись-окись урана в количестве не более 30 мас.% от массы диоксида урана.

Отличительная особенность предлагаемого способа состоит в том, что активирующие рост зерна добавки вводятся в диоксид урана в жидкофазном состоянии - в виде водных растворов соединений, содержащих легирующие элементы. При растворении добавок их размер уменьшается до предельно минимальной величины - до размера молекул. Такое резкое уменьшение размера добавок радикальным образом изменяет характер их взаимодействия с диоксидом урана на разных этапах изготовления таблеток и физические процессы, которые при этом взаимодействии проявляются. В ближайшем аналоге на этапе приготовления шихты легирующие оксиды алюминия и кремния распределены в порошке диоксида урана в виде отдельных, далеко удаленных друг от друга частиц размером 40 мкм и ниже. Их счетная концентрация даже в макрообъемах (на уровне 10-4…10-3см3) шихты колеблется в широких пределах (от нуля, где частицы отсутствуют, до максимума в местах их скопления) и в целом зависит от количества вводимых добавок, их дисперсности и используемой технологии смешения. При этом достигнуть необходимой микрообъемной (на уровне 10-8…10-9 см3) однородности в таблетках, спрессованных из этой шихты после ее гранулирования, можно только путем высокотемпературного диффузионного «растворения» частиц, введенных легирующих оксидов. Учитывая большую термическую устойчивость оксидов алюминия и кремния, это можно достичь только в процессе спекания таблеток и в основном в период их штатной высокотемпературной (1650…1750°C) выдержки. Из сказанного следует, что при введении добавок в твердофазном дисперсном состоянии активация ими рекристаллизации и роста зерен диоксида урана в большинстве локальных микрообъемах таблетки всецело определяется процессом диффузионного «растворения» добавок, наступает исключительно на поздних стадиях спекания и протекает в разные промежутки времени с разными скоростями в зависимости от изменения в микрообъемах диоксида урана концентраций алюминия и кремния в процессе их «растворения» - возрастающими при повышении концентраций до значений, близких или равных концентрациям эвтектического состава, достигающими максимума в состоянии эвтектики и убывающими при удалении от эвтектического состояния за счет дальнейшего повышения концентраций. Кроме того, в некоторой части микрообъемов таблеток, наиболее удаленных от частиц добавок или наоборот непосредственно примыкающих к ним, эффект активирования не будет проявляться вовсе за счет либо отсутствия в этих микрообъемах алюминия и кремния, либо их избытка, соответственно. Сложное протекание процесса рекристаллизации зерен диоксида урана, отягощенного параллельно идущим на протяжении всего времени спекания процессом диффузионного «растворения» частиц легирующих оксидов, приводит к большому разбросу зерен по размерам и не обеспечивает стабильное изготовление таблеток с заданной микроструктурой.

В случае жидкофазного введения добавок в процессе приготовления шихты при контакте порошка диоксида урана с содержащими их водными растворами происходит пропитывание порошка растворами с глубоким проникновением растворов внутрь частиц и растеканием по всей поверхности порошка с образованием на ней очень тонких адсорбционных слоев. При этом достигается высокая степень равномерности распределения жидкой фазы по всему объему шихты, практически не зависящая от концентрации в ней растворенных добавок. На этапах получения пресс-порошка и прессования таблеток уровень равномерности распределения жидкой фазы еще более повышается. Далее на стадии спекании таблеток добавки в таблетке претерпевают следующие физико-химические изменения на разных этапах режима спекания. При температуре 100…200°C происходит удаление из таблетки влаги, в том числе адсорбированной и химически связанной и кристаллизация и осаждение на поверхности диоксида урана солей нитрата алюминия и силиката натрия. При этом, как показывает расчет, на поверхности диоксида урана вследствие весьма малых концентраций добавок не образуется даже мономолекулярного слоя солей. По-видимому, в данном конкретном случае их кристаллизация носит точечный характер, то есть протекает с образованием на поверхности диоксида урана отдельных мельчайших кластеров с размерами от одной до нескольких молекул (приблизительно 0,5…1,0 нм). В диапазоне температур 500…700°C эти кластеры претерпевают химические изменения и превращаются в кластеры оксидов алюминия и кремния еще меньших размеров с одновременным выделением в газовую среду летучих окислов и кислорода. В результате во всем объеме таблетки еще далеко до начала ее спекания устанавливается такая высокая степень микрообъемного распределения оксидов алюминия и кремния, которая в способе-прототипе не достигается даже в период высокотемпературной (1650…1750°C) выдержки вплоть до ее завершения. Именно по этой причине в предлагаемом техническом решении спекание диоксида урана будет протекать ускоренно как в твердофазный период процесса в диапазоне температур ~1200 до ~1550°C, так и в период жидкофазный с наступлением эвтектического состояния (1550°C и выше). Причем по сравнению с прототипом в жидкофазный период при температуре выдержки 1650…1750°C во всем объеме таблетки рекристаллизация и рост зерен будет проходить не только с повышенной, но и приблизительно одинаковой скоростью за счет постоянства во времени во всех микрообъемах таблетки концентрации и состава легирующих примесей. Это обстоятельство позволяет плавно и в широких пределах управлять процессом спекания таблеток и регулировать их свойства, в том числе и микроструктуру.

Таким образом, при реализации изобретения обеспечивается целый ряд преимуществ:

- резкое (от 3 до 5 раз) раз уменьшение количеств добавок при изготовлении таблеток с фиксированным размером зерна;

- повышение стабильности микроструктуры таблеток с одновременным уменьшением разброса зерен по размерам;

- возможность сокращения времени и понижения температуры спекания таблеток при сохранении их свойств;

- значительное повышение ядерной чистоты топлива.

Кроме того, отпадает необходимость в проведении трудоемких операций по подготовке легирующих добавок (прокалка оксида алюминия, измельчение оксидов алюминия и кремния, выделение из помолов рабочих фракций) и аппаратурного оформления операции их введения в порошок диоксида урана. Все это заменено простым растворением в воде расчетных количеств солей, содержащих легирующий элемент, и введением этих растворов либо напрямую в диоксид урана, либо в «жидкий» пластификатор в случае «мокрой» схемы приготовления пресс-порошка. При массовом производстве топлива по «мокрой» технологии добавки, как это предусмотрено и в одном из вариантов способа - ближайшего аналога, целесообразно вводить в дистиллированную воду, которую использовать затем для приготовления модифицированного (с добавками) пластификатора. В отличие от фигурирующего в ближайшем аналоге пластификатора с примесью порошков оксидов алюминия и кремния пластификатор, модифицированный добавками солей алюминия и кремния, седиментационно устойчив и по основным физическим и технологическим параметрам (плотность, вязкость, связующая способность, срок хранения до запуска в работу) полностью идентичен штатному пластификатору. С использованием такого пластификатора технология изготовления крупнозернистых таблеток максимально упрощается, фактически сводясь к штатному технологическому циклу.

Вместе с тем главное преимущество предлагаемого способа изготовления таблетированного UO2-топлива заключается в реальной возможности тонкого управления процессами спекания, рекристаллизации и роста зерна в таблетках и в получении на этой основе таблеток с регулируемой микроструктурой и минимальным разбросом зерна по размерам. Обеспечивается это достигаемой уже на стадии приготовления шихты высокой микрооднородностью распределения всех компонентов таблетки между собой и на практике осуществляется путем экспериментального подбора оптимальных количеств добавок и соотношений между ними, соответствующих эвтектическому составу трехкомпонентной системы оксидов урана, алюминия и кремния, и варьированием режима спекания топлива (температура по зонам печи, длительность пребывания в высокотемпературной зоне, производительность, газовая среда, расход газа).

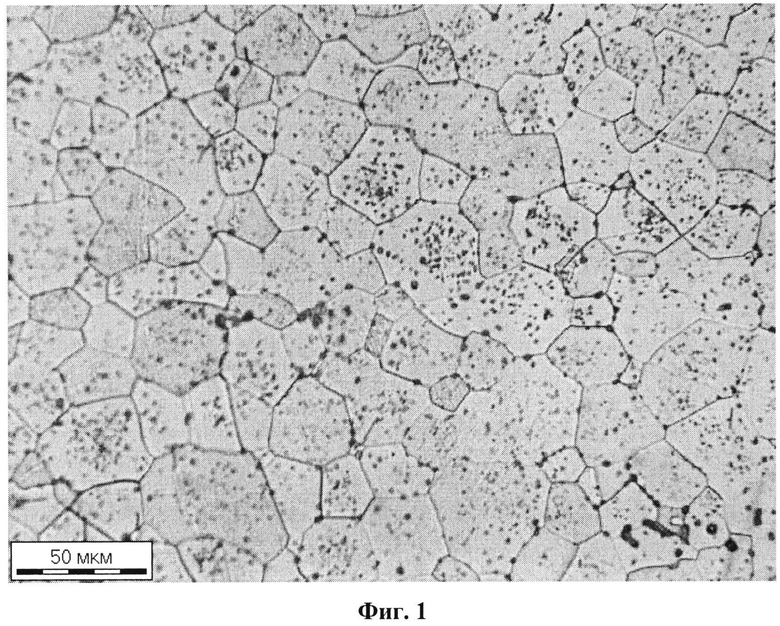

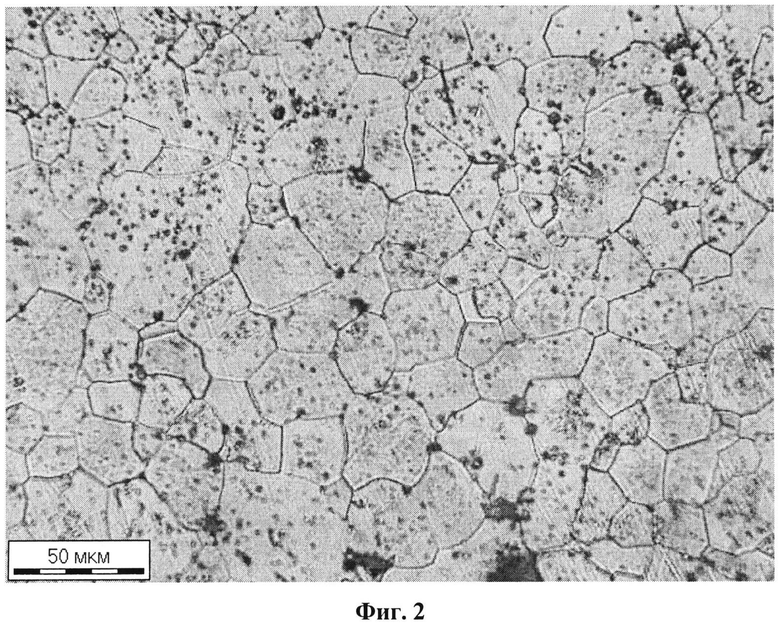

На иллюстрациях изображены:

на фиг.1 - характерный участок микроструктуры таблеток керамического топлива, изготовленных по примеру 1;

на фиг.2 - характерный участок микроструктуры таблеток керамического топлива, изготовленных по примеру 2;

на фиг.3 - характерный участок микроструктуры таблеток керамического топлива, изготовленных по примеру 3.

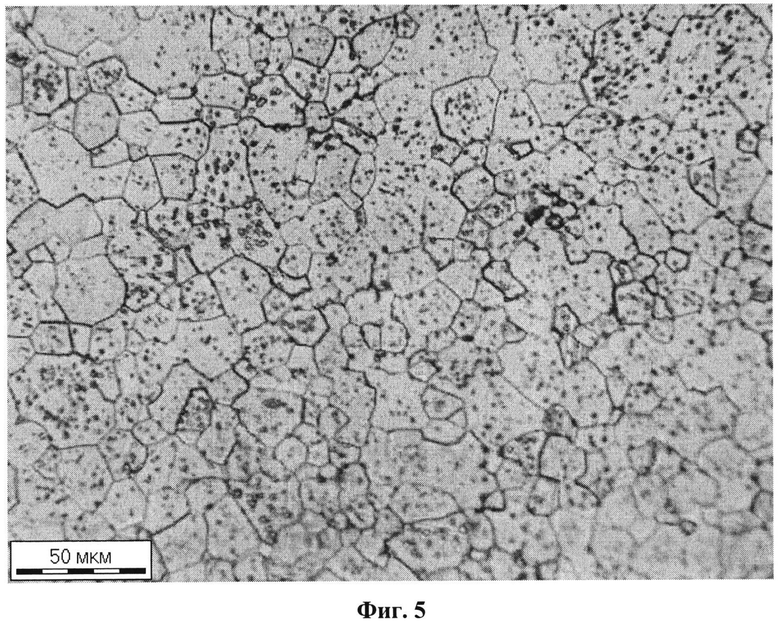

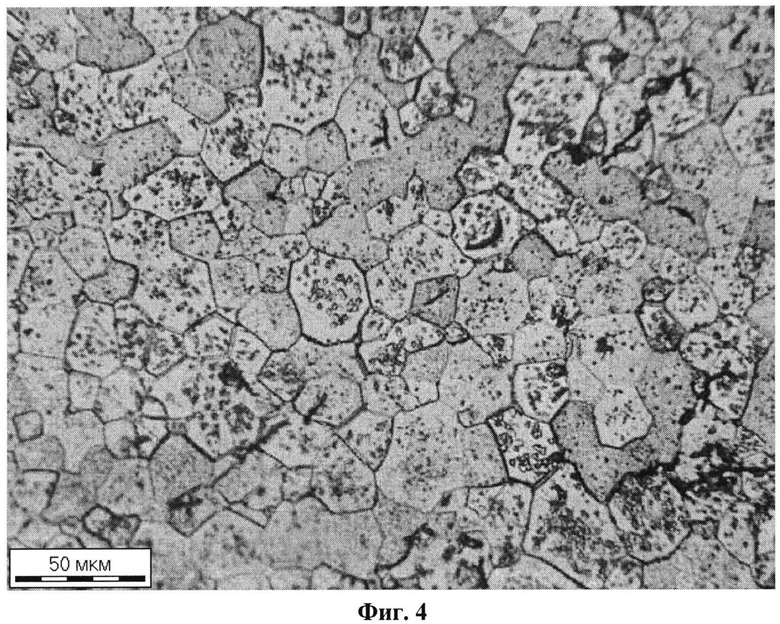

на фиг.4 - характерный участок микроструктуры таблеток керамического топлива, изготовленных по примеру 4.

на фиг.5 - характерный участок микроструктуры таблеток керамического топлива, изготовленных по примеру 5.

Далее приведены примеры реализации предлагаемого способа.

Пример 1. Требуется получить таблетки уранового керамического топлива диаметром 7,57…7,60 мм с плотностью в пределах 10,40…10,70 г/см3 и размером зерна в пределах 10…30 мкм. В качестве легирующих добавок используются соли девятиводного нитрата алюминия по ГОСТ 3757-75. Необходимые количества добавок соли рассчитывается из требуемого содержания в таблетке алюминия, равного 40 ppm.

При изготовлении таблеток в качестве пластификатора использовали водный раствор поливинилового спирта с глицерином, который непосредственно перед применением порционно (по 20 л) модифицировали добавками солей. Для этого в каждую порцию пластификатора подмешивали по 115 граммов нитрата алюминия, предварительно растворяя его в небольших количествах воды.

Таблетки изготавливали «мокрым» способом по стандартной схеме, включающей смешение порошка диоксида урана с пластификатором, гранулирование смеси, получение пресс-порошка, прессование таблеток и их спекание. Исходный порошок, полученный по АДУ-технологии (методом «сухой» конверсии гексафторида урана, газопламенным способом), смешивали с 8,5 мас.% модифицированного пластификатора, смесь гранулировали методом брикетирования при удельном давлении 73 МПа с последующим дроблением брикетов и протиранием продуктов дробления через сетку с размером ячейки 0,63 мм. После сушки (до влажности ~1%) и окатки гранулята получали пресс-порошок, который прессовали на роторном прессе «Courtoy» (диаметр матрицы - 9,62 мм, диаметр иглы - 1,65 мм) при удельном давлении 155 МПа в «сырые» таблетки. Спекание таблеток проводили в подовой проходной печи BTU с периодом шага пода 60 мин, что соответствовало 9 часам пребывания таблеток в высокотемпературной (1750°C) зоне печи, среда спекания - водород. Спеченные таблетки шлифовали на бесцентрово-шлифовальном станке с автоматической укладкой таблеток на паллеты.

Таблетки изготовленного UO2-топлива, легированного алюминием и кремнием, имели плотность 10,52…10,63 г/см3, термическую стабильность геометрических размеров 0,19% и средний размер зерна 22 мкм. Для иллюстрации на фиг.1 представлен характерный участок микроструктуры изготовленных таблеток керамического топлива с добавкой девятиводного нитрата алюминия из расчета 40 ppm по Al.

Пример 2. Требуется получить таблетки уран-эрбиевого керамического топлива диаметром 11,44…11,48 мм с плотностью в пределах 10,40…10,70 г/см3 и размером зерна в пределах 8…20 мкм. В этом случае в качестве легирующей добавки используется только соль девятиводного нитрата алюминия по ГОСТ 3757-75. Необходимое количество добавки соли рассчитывается из содержания в таблетке алюминия, равного 40 ppm.

При изготовлении таблеток в качестве пластификатора использовали водный раствор поливинилового спирта с глицерином. Непосредственно перед применением в каждую порцию (20 л) пластификатора подмешивали по 115 граммов соли нитрата алюминия, предварительно растворяя ее в небольшом количестве воды.

Таблетки изготавливали «мокрым» способом по стандартной схеме, включающей приготовление шихты диоксида урана с оксидом эрбия, смешение шихты с пластификатором, гранулирование смеси, получение пресс-порошка, прессование таблеток и их спекание. Исходный порошок, полученный газопламенным способом (методом «сухой» конверсии гексафторида урана, по АДУ-технологии), смешивали с 0,6 мас.% оксида эрбия, затем с 8,5 мас.% пластификатора, модифицированного нитратом алюминия, смесь гранулировали методом брикетирования при удельном давлении 73 МПа с последующим дроблением брикетов и протиранием продуктов дробления через сетку с размером ячейки 0,63 мм. После сушки (до влажности ~1%) и окатки гранулята получали пресс-порошок, который прессовали на роторном прессе «Courtoy» (диаметр матрицы - 14,45 мм, диаметр иглы - 2,5 мм) при удельном давлении 147 МПа в «сырые» таблетки. Спекание таблеток проводили в подовой проходной печи BTU с периодом шага пода 36 мин, что соответствовало 4,5 часам пребывания таблеток в высокотемпературной (1750°C) зоне печи, среда спекания - водород. Спеченные таблетки шлифовали на бесцентрово-шлифовальном станке ВШ-826.

Таблетки изготовленного уран-эрбиевого топлива, легированного алюминием, имели плотность 10,58 г/см3, открытую пористость <0,30%, термическую стабильность геометрических размеров (доспекаемость) 0,18% и средний размер зерна 18 мкм. Для иллюстрации на фиг.2 представлен характерный участок микроструктуры изготовленных таблеток уран-эрбиевого топлива с добавкой девятиводного нитрата алюминия из расчета 40 ppm по Al.

Пример 3. Требуется получить таблетки уранового керамического топлива диаметром 7,57…7,60 мм с плотностью в пределах 10,40…10,70 г/см3 и размером зерна в пределах 25…40 мкм. В качестве легирующих добавок используются соли девятиводного нитрата алюминия по ГОСТ 3757-75 и силиката натрия (стекло натриевое жидкое) по ГОСТ 13078-81. Необходимые количества добавок солей рассчитываются из требуемого содержания в таблетке алюминия и кремния, равного 40 ppm и 20 ppm, соответственно.

При изготовлении таблеток в качестве пластификатора использовали водный раствор поливинилового спирта с глицерином, который непосредственно перед применением порционно (20 л) модифицировали добавками солей. Для этого в каждую порцию пластификатора подмешивали по 115 граммов нитрата алюминия и по 20 мл жидкого стекла, предварительно растворяя и то и другое в небольших количествах воды.

Таблетки изготавливали «мокрым» способом по стандартной схеме, включающей смешение порошка диоксида урана с пластификатором, гранулирование смеси, получение пресс-порошка, прессование таблеток и их спекание. Исходный порошок, полученный методом «сухой» конверсии гексафторида урана (по АДУ-технологии, газопламенным способом), смешивали с 8,5 мас.% модифицированного пластификатора, смесь гранулировали методом брикетирования при удельном давлении 96 МПа с последующим дроблением брикетов и протиранием продуктов дробления через сетку с размером ячейки 0,63 мм. После сушки (до влажности -1%) и окатки гранулята получали пресс-порошок, который прессовали на роторном прессе «Courtoy» (диаметр матрицы - 9,44 мм, диаметр иглы - 1,6 мм) при удельном давлении 188 МПа в «сырые» таблетки. Спекание таблеток проводили в подовой проходной печи BTU с периодом шага пода 20 мин, что соответствовало 7,5 часам пребывания таблеток в высокотемпературной (1750°C) зоне печи, среда спекания - водород. Спеченные таблетки шлифовали на бесцентрово-шлифовальном станке с автоматической укладкой таблеток на паллеты.

Таблетки изготовленного UO2-топлива, легированного алюминием и кремнием, имели плотность 10,57 г/см3, термическую стабильность геометрических размеров 0,17% и средний размер зерна 32-34 мкм. Для иллюстрации на фиг.3 представлен характерный участок микроструктуры изготовленных таблеток керамического топлива с добавкой девятиводного нитрата алюминия и силиката натрия из расчета 40 ppm по Al и 20 ppm по Si.

Пример 4. Требуется получить таблетки уран-эрбиевого керамического топлива диаметром 11,44…11,48 мм с плотностью в пределах 10,40…10,70 г/см3 и размером зерна в пределах 8…20 мкм при добавлении 30% закиси-окиси урана. В этом случае в качестве легирующей добавки используется только соль девятиводного нитрата алюминия по ГОСТ 3757-75. Необходимое количество добавки соли рассчитывается из содержания в таблетке алюминия, равного 40 ppm.

При изготовлении таблеток в качестве пластификатора использовали водный раствор поливинилового спирта с глицерином. Непосредственно перед применением в каждую порцию (20 л) пластификатора подмешивали по 115 граммов соли нитрата алюминия, предварительно растворяя ее в небольшом количестве воды.

Таблетки изготавливали «мокрым» способом по стандартной схеме, включающей приготовление шихты диоксида урана с оксидом эрбия, смешение шихты с пластификатором, гранулирование смеси, получение пресс-порошка, прессование таблеток и их спекание. Исходный порошок, полученный газопламенным способом (методом «сухой» конверсии гексафторида урана, по АДУ-технологии), смешивали с 0,6 мас.% оксида эрбия, затем с 8,5 мас.% пластификатора, модифицированного нитратом алюминия, смесь гранулировали методом брикетирования при удельном давлении 73 МПа с последующим дроблением брикетов и протиранием продуктов дробления через сетку с размером ячейки 0,63 мм. После сушки (до влажности ~ 1%) и окатки гранулята получали пресс-порошок, который прессовали на роторном прессе «Courtoy» (диаметр матрицы - 14,45 мм, диаметр иглы - 2,5 мм) при удельном давлении 147 МПа в «сырые» таблетки. Спекание таблеток проводили в подовой проходной печи BTU с периодом шага пода 36 мин, что соответствовало 4,5 часам пребывания таблеток в высокотемпературной (1750°C) зоне печи, среда спекания - водород. Спеченные таблетки шлифовали на бесцентрово-шлифовальном станке ВШ-826.

Таблетки изготовленного уран-эрбиевого топлива, легированного алюминием, имели плотность 10,44 г/см3, открытую пористость <0,30%, термическую стабильность геометрических размеров (доспекаемость) 0,07% и средний размер зерна 15 мкм. Для иллюстрации на фиг.4 представлен характерный участок микроструктуры изготовленных таблеток уран-эрбиевого топлива с добавкой девятиводного нитрата алюминия из расчета 40 ppm по Al.

Пример 5. Требуется получить таблетки уран-эрбиевого керамического топлива диаметром 11,44…11,48 мм с плотностью в пределах 10,40…10,70 г/см3 и размером зерна до 15 мкм. В этом случае в качестве легирующей добавки используется только соль девятиводного нитрата алюминия по ГОСТ 3757-75. Необходимое количество добавки соли рассчитывается из содержания в таблетке алюминия, равного 10 ppm.

При изготовлении таблеток в качестве пластификатора использовали водный раствор поливинилового спирта с глицерином. Непосредственно перед применением в каждую порцию (20 л) пластификатора подмешивали по 30 граммов соли нитрата алюминия, предварительно растворяя ее в небольшом количестве воды.

Таблетки изготавливали «мокрым» способом по стандартной схеме, включающей приготовление шихты диоксида урана с оксидом эрбия, смешение шихты с пластификатором, гранулирование смеси, получение пресс-порошка, прессование таблеток и их спекание. Исходный порошок, полученный газопламенным способом (методом «сухой» конверсии гексафторида урана, по АДУ-технологии), смешивали с 0,6 мас.% оксида эрбия, затем с 8,5 мас.% пластификатора, модифицированного нитратом алюминия, смесь гранулировали методом брикетирования при удельном давлении 73 МПа с последующим дроблением брикетов и протиранием продуктов дробления через сетку с размером ячейки 0,63 мм. После сушки (до влажности ~ 1%) и окатки гранулята получали пресс-порошок, который прессовали на роторном прессе «Courtoy» (диаметр матрицы - 14,45 мм, диаметр иглы - 2,5 мм) при удельном давлении 147 МПа в «сырые» таблетки. Спекание таблеток проводили в подовой проходной печи BTU с периодом шага пода 36 мин, что соответствовало 4,5 часам пребывания таблеток в высокотемпературной (1750°C) зоне печи, среда спекания - водород. Спеченные таблетки шлифовали на бесцентрово-шлифовальном станке ВШ-826.

Таблетки изготовленного уран-эрбиевого топлива, легированного алюминием, имели плотность 10,44 г/см3, открытую пористость <0,30%, термическую стабильность геометрических размеров (доспекаемость) 0,12% и средний размер зерна 11,5 мкм. Для иллюстрации на фиг.4 представлен характерный участок микроструктуры изготовленных таблеток уран-эрбиевого топлива с добавкой девятиводного нитрата алюминия из расчета 10 ppm по А1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления таблетированного ядерного топлива | 2017 |

|

RU2664738C1 |

| Способ изготовления керамического ядерного топлива с выгорающим поглотителем | 2019 |

|

RU2711006C1 |

| Способ получения топливных композиций на основе диоксида урана с добавкой выгорающего поглотителя нейтронов | 2020 |

|

RU2734692C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТКИ ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2012 |

|

RU2504029C2 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| ТАБЛЕТКА ЯДЕРНОГО УРАН-ЭРБИЕВОГО КЕРАМИЧЕСКОГО ТОПЛИВА | 2005 |

|

RU2339094C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТИРОВАННОГО ЯДЕРНОГО ТОПЛИВА | 2003 |

|

RU2255386C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТАБЛЕТОК ЯДЕРНОГО ТОПЛИВА С ИСПОЛЬЗОВАНИЕМ ЛЕГИРОВАНИЯ | 2016 |

|

RU2630898C1 |

| Способ изготовления уран-гадолиниевого ядерного топлива | 2020 |

|

RU2750780C1 |

| ТАБЛЕТКА ЯДЕРНОГО КЕРАМИЧЕСКОГО ТОПЛИВА С РЕГУЛИРУЕМОЙ МИКРОСТРУКТУРОЙ | 2004 |

|

RU2268507C2 |

Изобретение относится к ядерной технике, в частности к изготовлению таблетированного топлива для тепловыделяющих элементов, и с наибольшей эффективностью может быть использовано при изготовлении из диоксида урана крупнозернистых топливных таблеток высокой ядерной чистоты с улучшенной и регулируемой микроструктурой. Технический результат направлен на повышение стабильности размера зерна таблетированного UO2-топлива, упрощение процесса его изготовления и повышение ядерной чистоты таблеток. Способ получения таблеток ядерного керамического топлива с регулируемой микроструктурой включает введение в готовый пластификатор или в воду на этапе приготовления пластификатора водных растворов растворимых в воде соединений алюминия и кремния в качестве легирующих добавок, формирование однородной смеси, перемешивание полученной смеси с диоксидом урана или смесью диоксида урана с выгорающим поглотителем и/или закисью-окисью урана, приготовление из полученной шихты пресс-порошка, прессование таблеток, их высокотемпературное спекание и шлифование. Предпочтительно в качестве растворимых в воде соединений алюминия и кремния использовать нитрат алюминия и силикат натрия. В частном случае используют выгорающий поглотитель в количестве 0,3-15,0 мас.% от массы диоксида урана. В частном случае в качестве выгорающего поглотителя используют оксид эрбия или оксид гадолиния. В частном случае используют закись-окись урана в количестве не более 30 мас.% от массы диоксида урана. 4 з.п. ф-лы, 5 ил.

1. Способ получения таблеток ядерного керамического топлива с регулируемой микроструктурой, включающий введение в готовый пластификатор или в воду на этапе приготовления пластификатора водных растворов растворимых в воде соединений алюминия и кремния в качестве легирующих добавок, формирование однородной смеси, перемешивание полученной смеси с диоксидом урана или смесью диоксида урана с выгорающим поглотителем и/или закисью-окисью урана, приготовление из полученной шихты пресс-порошка, прессование таблеток, их высокотемпературное спекание и шлифование.

2. Способ по п.1, отличающийся тем, что в качестве растворимых в воде соединений алюминия и кремния используют нитрат алюминия и силикат натрия.

3. Способ по п.1, отличающийся тем, что используют выгорающий поглотитель в количестве 0,3-15,0 мас.% от массы диоксида урана.

4. Способ по п.1, отличающийся тем, что в качестве выгорающего поглотителя используют оксид эрбия или оксид гадолиния.

5. Способ по п.1, отличающийся тем, что используют закись-окись урана в количестве не более 30 мас.% от массы диоксида урана.

| БАРАНОВ В.Г | |||

| и др | |||

| Некоторые параметры спекания таблеток уран-гадолиниевого оксидного топлива | |||

| Атомная энергия, 2012, т | |||

| Прялка для изготовления крученой нити | 1920 |

|

SU112A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Льночесальная машина | 1923 |

|

SU245A1 |

| ТАБЛЕТКА ЯДЕРНОГО ТОПЛИВА ВЫСОКОГО ВЫГОРАНИЯ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2376665C2 |

| KR101165452 B1, 12.07.2012 | |||

| US4430276 A, 07.02.1984 | |||

Авторы

Даты

2014-08-20—Публикация

2013-03-01—Подача