Изобретение относится к черной металлургии, а именно к производству в сталеплавильных цехах высокоуглеродистой стали кордового качества, предназначенной для изготовления проволоки бортовой, латунированной, для рукавов высокого давления и стальных канатов.

Известны способы получения высокоуглеродистой стали кордового качества в цехах металлургического производства, включающие в себя выплавку металла в дуговой сталеплавильной печи, раскисление, внепечную обработку на установках "печь-ковш" и циркуляционном вакууматоре "RH" [1], [2], [3].

Недостатки данных способов в том, что технологическая схема производства стали отличается высокой трудоемкостью и большими затратами.

В качестве прототипа принят способ производства стали для металлокорда [4], включающий выплавку, присадку окатышей и нагрев металла до 1650...1680°С и выпуск металла из печи в ковш при содержании С≤0,20%. При выпуске металла из печи в стальковш присаживают известь, кварцевый песок в соотношении 1,25:1. Кварцевый песок присаживают с содержанием SiO2 не менее 97%, а известь с содержанием СаО не менее 92% и суммарным количеством 4-5 кг на тонну стали. До начала раскисления ферросилицием присаживают науглероживатель с содержанием углерода не менее 99%. Присадка ферросилиция производится из расчета получения кремния в стали 0,18...0,25%. В процессе выпуска металл перемешивают аргоном через пористую пробку в днище стальковша, затем сливают шлак, после выпуска в течение 10 минут металл перемешивают аргоном, окончательная доводка металла по химическому составу и температуре производится на установке печь-ковш. Затем производят нагрев металла до температуры на 25-35°С выше требуемой по технологии разливки, наводят шлак из смеси извести 2,0 кг/т и кварцевого песка 2,5 кг/т. Внепечную обработку заканчивают продувкой металла аргоном без электронагрева в течение 25-30 мин, после чего стальковш с металлом передают на машину непрерывного литья заготовок (МНЛЗ), где сечение кристаллизаторов составляет 250×300 мм.

Недостатком известного способа является: использование дорогостоящих материалов, отсутствие десульфурации в ковше на выпуске металла, длинная, негибкая технологическая схема производства стали с большой трудоемкостью и высокими затратами при разливке на сечение 250×300 мм, высокая эрозия футеровки шлакового пояса с/ковша кислым шлаком В=0,8-1,1.

Задача, решаемая изобретением, заключается в усовершенствовании технологии внепечной обработки стали, включающей наведение шлака переменной основности и продувку металла аргоном через две донные фурмы, и получении требуемого состава металла и шлака.

Технический результат, достигаемый при использовании способа, состоит в максимальном удалении серы и кислорода, а также модификации и ассимиляции неметаллических включений в стали и получении стали кордового качества с плотностью неметаллических включений не более 1000 вкл/см2 и размером не более 9 мкм, содержанием азота и кислорода ≤50 ppm при разливке на малом сечении заготовки 125×125 мм.

Решение поставленной задачи обеспечивается тем, что способ получения высокоуглеродистой стали кордового качества включает выплавку, нагрев металла, выпуск металла в стальковш, раскисление металла в стальковше, присадку материалов, внепечную обработку, доводку металла по химическому составу, наводку шлака, продувку металла аргоном и его разливку. По изобретению выпуск металла из печи в стальковш осуществляют при содержании углерода в металле не более 0,55%. Раскисление металла в стальковше при выпуске из печи проводят в несколько этапов: сначала, до начала выпуска металла из печи, на дно стальковша присаживают науглероживатель. После наполнения ковша металлом 5...10 т присаживают шлакообразующие материалы. После наполнения стальковша металлом наполовину, осуществляют присадку ферросплавов в расчете на среднее заданное значение элементов в марке стали и, не скачивая шлак, осуществляют продувку металла в стальковше аргоном. Затем производят внепечную обработку металла на установке печь-ковш шлаками переменной основности, причем 70...80% времени металл выдерживают под белым высокоосновным шлаком, а 20...30% времени под покровным низкоосновным шлаком и осуществляют продувку металла аргоном через донные фурмы.

Выпуск расплава из печи осуществляется при температуре 1600...1660°С и содержании углерода 0,21...0,55% и серы 0,015%, при этом содержание цветных примесей (Cr, Ni, Cu) и азота составляет соответственно 0,04% и 0,004%.

Продувку металла в стальковше осуществляют в течение 5...8 минут без скачивания шлака, поддерживаемого в жидкоподвижном состоянии.

Наводку высокоосновного шлака на печь в ковше осуществляют в соотношении СаО/CaF2 3:1, с кратностью шлак/металл 1,1...1,4/100, а раскисление шлака коксовой смесью с расходом 1,5...2,5 кг/т для получения основности

В=2,8...5,0.

Наводку низкоосновного шлака осуществляют присадкой флюса - кварцевого песка (SiO2≥98%) с расходом 0,7...2,3 кг/т, согласно выражению 2,8...5,0≤В≥1,5...2,3+10...20 мин.,

где В - основность шлака;

10...20 мин - время обработки металла под покровным шлаком.

Продувку аргоном через донные фурмы в стальковше производят в течение 10...20 минут без оголения зеркала металла в районе продувочных пятен с расходом 30...125 литров в минуту.

Перед разливкой стали на участке стальковш-промковш осуществляют защиту струи металла с помощью погружной огнеупорной трубы с подачей в полость трубы аргона.

Разливку стали на машине непрерывного литья заготовок производят на сечении кристаллизатора 125×125 мм.

Способ позволяет получать плотность и размер неметаллических включений, не превышающих 1000 вкл/см2 и 9 мкм, соответственно.

Отличие заявленного решения от прототипа в том, что выпуск металла из печи в стальковш осуществляют при содержании углерода в металле не более 0,55%. Раскисление металла в стальковше при выпуске из печи проводят в несколько этапов: сначала, до начала выпуска металла из печи, на дно стальковша присаживают науглероживатель. После наполнения ковша металлом 5...10 тонн присаживают шлакообразующие материалы. После наполнения стальковша металлом наполовину, осуществляют присадку ферросплавов в расчете на среднее заданное значение элементов в марке стали и, не скачивая шлак, осуществляют продувку металла в стальковше аргоном. Затем производят внепечную обработку металла на установке печь-ковш шлаками переменной основности, причем 70...80% времени металл выдерживают под белым высокоосновным шлаком, а 20...30% времени под покровным низкоосновным шлаком и осуществляют продувку металла аргоном через донные фурмы.

Выпуск расплава из печи осуществляется при температуре 1600...1660°С и содержании углерода 0,21...0,55% и серы 0,015%, при этом содержание цветных примесей (Cr, Ni, Cu) и азота составляет соответственно 0,04% и 0,004%.

Продувку металла в стальковше осуществляют в течение 5...8 минут без скачивания шлака, поддерживаемого в жидкоподвижном состоянии.

Наводку высокоосновного шлака на печь в ковше осуществляют в соотношении СаО/CaF2 3:1 с суммарным количеством 6-7 кг/т и с кратностью шлак/металл 1,1...1,4/100, а раскисление шлака коксовой смесью с расходом 1,5...2,5 кг/т для получения основности

В=2,8...5,0.

Наводку низкоосновного шлака осуществляют присадкой флюса - кварцевого песка (SiO2≥98%) с расходом 0,7...2,3 кг/т, согласно выражению 2,8...5,0≤В≥1,5...2,3+10...20 мин,

где В - основность шлака;

10...20 мин - время обработки металла под покровным шлаком.

Продувку аргоном через донные фурмы в стальковше производят в течение 10...20 минут без оголения зеркала металла в районе продувочных пятен с расходом 30...125 литров в минуту.

Перед разливкой стали на участке стальковш-промковш осуществляют защиту струи металла с помощью погружной огнеупорной трубы с подачей в полость трубы аргона.

Разливку стали на машине непрерывного литья заготовок производят на сечении кристаллизатора 125×125 мм.

Способ позволяет получать плотность и размер неметаллических включений, не превышающих 1000 вкл/см2 и 9 мкм, соответственно.

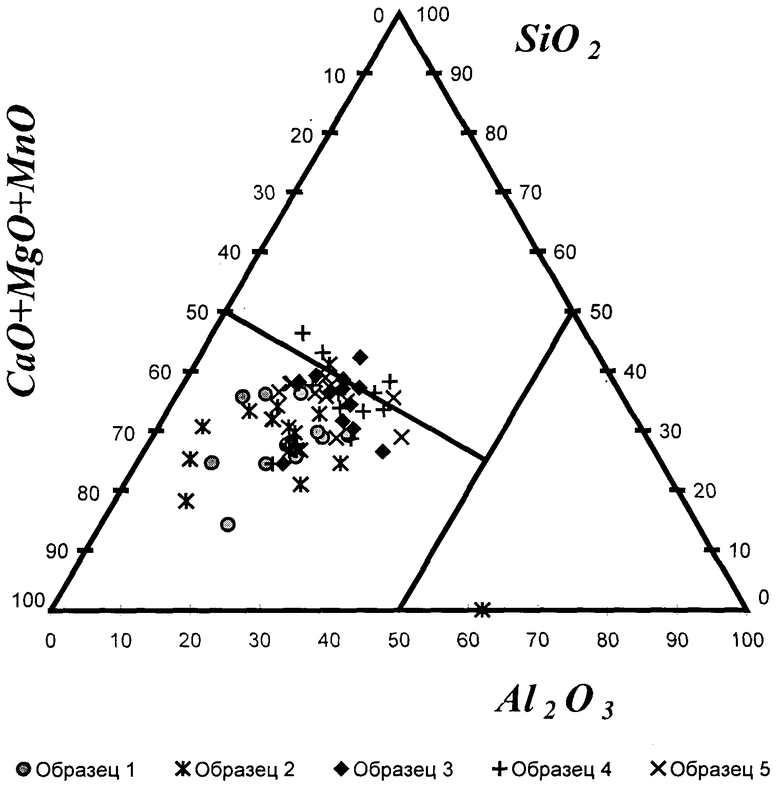

Изобретение поясняется таблицами, 1, 2 и 3 и чертежом, на котором показана тройная диаграмма состава неметаллических включений.

В таблице 1 представлены технологические параметры внепечной обработки и полученные результаты опытных плавок.

Разливку опытных плавок осуществляли на 6-ти ручьевой машине непрерывного литья заготовок радиального типа с радиусом 5.0 м. Скорость вытягивания заготовок регулировали уровнем металла в промежуточном ковше и поддерживалась в пределах 2.1-2.4 м/мин. В таблице 2 приведены технологические параметры разливки стали.

Результаты металлографического анализа и состав оксидных включений катанки ⊘5,5 мм по конкретному выполнению с опытных образцов и сравнительных (результаты 2002 г.) - по штатной технологии с вакуумной обработкой стали представлены в таблице 3 и диаграмме на чертеже.

Из таблицы 3 и чертежа металлографические исследования показывают, что плотность и размер неметаллических включений находится на одном уровне с кордовой сталью и соответственно не превышают 1000 вкл/см2 и 9 мкм.

Пример конкретной реализации способа:

Способ получения высокоуглеродистой стали кордового качества опробован на Республиканском унитарном предприятии "Белорусский металлургический завод".

Выплавка высокоуглеродистой стали кордового качества с плотностью по неметаллическим включениям не более 1000 вкл./см2 без вакуумной дегазации и разливкой на малом сечении 125×125 мм производилась в соответствии с временным технологическим регламентом в дуговой сталеплавильной печи (ДСП). Нагрев металла в печи производился при температуре 1600...1660°С. Выпуск расплавленного металла из ДСП в стальковш производился при содержании углерода 0.21...0.55% и серы ...0.015%, при этом цветные примеси (Cr, Ni, Cu) и азот составили соответственно 0.04% и 0.004%. Перед выпуском металла в стальковш на его дно присаживали 150...260 кг науглероживателя с содержанием углерода от 96% и более, при открытии плавки и наполнении стальковша 5...10 т металлом присаживали 500-600 кг извести (СаО) и 170-200 кг плавикового шпата (CaF2), а после наполнения 50 тонн 100-тонного стальковша металлом присаживали ферросплавы - ферросилиций (FeSi) и силикомарганец (ферромарганец) SiMn(FeMn) на средне заданное значение состава элементов в металле. Одновременно, не скачивая шлак, производили продувку металла в стальковше аргоном с расходом 68-110 л/мин в течение 8-10 мин. Затем стальковш передается на установку печь-ковш.

В связи с тем, что предлагаемая технология не предусматривала обработку металла под вакуумом, в целом, внепечное рафинирование в стальковше на установке печь-ковш определяли временем разливки одной плавки и оно составило от 52 до 64 минут.

Основная задача на установке печь-ковш сводилась к получению требуемого состава металла и шлака, максимальному удалению серы и кислорода, а также модификации и ассимиляции неметаллических включений из стали.

Так, шлакообразующие материалы присаживали в соотношении CaO/CaF2, равном 3:1, с получением кратности шлак-металл, равной 1.1...1.4/100. Семьдесят процентов времени обработки металла на печь-ковше проводили под белым высокоосновным шлаком с основностью 2.8...5.0. Для проведения диффузионного раскисления металла присаживали раскисляющую коксовую смесь с удельным расходом 1.5...2.2 кг/т и за 10...18 минут до передачи плавки в стальковше на машину непрерывной разливки заготовок (МНЛЗ) присаживали флюс (SiO2≥98%) для получения покровного низкоосновного шлака с основностью В=1,5-2,3, с удельным расходом от 0.7...2.3 кг/т, (тридцать процентов времени), металл продували аргоном через две донные фурмы, с интенсивностью от 30 до 125 л/мин, при этом оголение зеркалом металла в районе продувочных пятен не допускалось. Интервал температуры металла в стальковше превышал температуру ликвидус на 50-90°С. Технологические параметры внепечной обработки опытных плавок приведены в таблице 1.

С печь-ковша стальковш передавали на участок разливки, где осуществлялась защита струи металла на участке стальковш-промковш при помощи погружной огнеупорной трубы с подачей в полость аргона с расходом от 20 до 40 л/мин.

Разливку опытных плавок осуществляли на 6-ти ручьевой машине непрерывной литой заготовки радиального типа с радиусом 5.0 м на сечении кристаллизатора 125×125 мм. Скорость вытягивания заготовок регулировалась уровнем металла в промежуточном ковше и поддерживалась в пределах 2.1...2.4 м/мин. Технологические параметры разливки приведены в таблице 2.

Результаты металлографического анализа и состав оксидных включений катанки ⊘5,5 мм по конкретному выполнению с опытных образцов и сравнительных по штатной технологии с вакуумной обработкой стали представлены в таблице 3 и на диаграмме на чертежа.

Преимуществом технического решения является:

1. Чистое - углеродное раскисление на выпуске в период до наполнения ковша металлом на 1/2 объема.

2. Проведение десульфурации в начальный момент выпуска металла в стальковше и на протяжении внепечной обработки стали.

3. Высокая сорбционная и ассимилирующая способность шлака к неметаллическим включениям и поддержание его в жидкоподвижном состоянии при низких значениях температуры металла в стальковше (1525...1550°С) на установке печь-ковш.

4. Отсутствие эрозии рабочей футеровки шлакового пояса в стальковше при обработке металла на установке печь-ковш.

Источники информации:

1. BY 3462 С1, 30.09.2000 г.

2. BY 4286 С1, 30.03.2002 г.

3. BY 4756 С1, 30.12.2002 г.

4. BY 2652 С1, 30.03.1999 г. (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ КАТАНКИ | 2008 |

|

RU2389802C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБИТИЗИРОВАННОЙ КАТАНКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2377316C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ С ПОСЛЕДУЮЩЕЙ НЕПРЕРЫВНОЙ РАЗЛИВКОЙ В ЗАГОТОВКУ МАЛОГО СЕЧЕНИЯ | 2011 |

|

RU2460807C1 |

| СПОСОБ ПОЛУЧЕНИЯ СОРБИТИЗИРОВАННОЙ КАТАНКИ ОТВЕТСТВЕННОГО НАЗНАЧЕНИЯ | 2009 |

|

RU2369643C1 |

| Способ внепечной обработки стали | 2015 |

|

RU2607877C2 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2003 |

|

RU2265064C2 |

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА, ВЫСОКОКАЧЕСТВЕННЫХ ПРУЖИН И КАНАТОВ | 2003 |

|

RU2270257C2 |

Изобретение относится к черной металлургии, а именно к производству высокоуглеродистой стали кордового качества. Способ получения высокоуглеродистой стали кордового качества включает выплавку, выпуск металла в стальковш, раскисление его в стальковше, внепечную обработку, продувку металла аргоном и его разливку. Выпуск металла из печи в стальковш осуществляют при содержании углерода в металле не более 0,55%, а раскисление металла в стальковше проводят в несколько этапов: до начала выпуска металла из печи на дно стальковша присаживают науглероживатель, после наполнения ковша металлом 5...10 тонн присаживают шлакообразующие материалы, после наполнения стальковша металлом наполовину осуществляют присадку ферросплавов и осуществляют продувку металла в стальковше аргоном, после чего производят внепечную обработку металла переменной основности. Использование изобретения обеспечивает максимальное удаление серы и углерода. 8 з.п. ф-лы, 1 ил., 3 табл.

где В - основность шлака;

10-20 мин - время обработки металла под покровным шлаком.

| Способ обработки угля | 1923 |

|

SU2652A1 |

| ДВЕРНОЙ ЗАМОК | 1926 |

|

SU4756A1 |

| СПОСОБ ПОЛУЧЕНИЯ СТАЛИ ДЛЯ МЕТАЛЛОКОРДА | 2002 |

|

RU2212451C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2145639C1 |

| Способ получения стали для металлокорда | 1984 |

|

SU1285014A1 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 1995 |

|

RU2096491C1 |

Авторы

Даты

2006-02-10—Публикация

2004-05-13—Подача