Изобретение относится к черной металлургии, в частности к производству стали с применением методов внепечной обработки стали.

Известен способ внепечной обработки стали, при котором перед выпуском металла из дуговой сталеплавильной печи в ковш присаживают свежеобожженую известь, кварцевый песок и плавиковый шпат; раскисляют и легируют металл присадками ферросилиция и ферромарганца; образовавшийся в ковше кислый шлак по окончании выпуска скачивают, далее наводят основной шлак в печи-ковше присадками извести и плавикового шпата, при необходимости подогревают металл, затем его вакуумируют; после окончания вакуумирования наводят кислый шлак с основностью 0,7-1,1 и после получения однородного и жидкоподвижного шлака установку нагрева (печь-ковш) отключают и металл отправляют на установку непрерывной разливки стали УНРС (машину непрерывного литья заготовок МНЛЗ). Источник информации - А.Н. Паршиков, М.П. Гуляев, Э.В. Иванов, Е.И. Лейнвебер, «Обработка стали для металлокорда кислыми шлаками», Труды IV конгресса сталеплавильщиков, Москва, 1997, с. 264-265.

Недостатки:

а) повышенная трудоемкость способа за счет необходимости двух-трехразовой смены состава шлака;

б) приводятся только «классы» наводимых шлаков - основной и кислый. Состав основного шлака - не приводится. В кислом дается только отношение (CaO)/(SiO2). Отсутствие или недостаточная информация по составу шлаков не гарантирует получение воспроизводимых результатов по рафинированию металла с их участием.

Известен способ внепечной обработки стали, патент РФ №2362811 от 23.10.2007 г., при котором производятся следующие действия: раскисление стали в ковше алюминием, вакуумирование металла перед продувкой его аргоном и введение кальция, измерение активности кислорода в металле перед введением кальция и доведение до заданного уровня активности кислорода в расплаве. Количество кальция, вводимого в металл в пересчете на усвоенный, определяют с учетом заданного содержания СаО в неметаллическом включении, содержания серы перед обработкой кальцием, активности кислорода в металле. Активность кислорода в металле доводят до заданного уровня путем введения раскислителя, например алюминия, один или более раз. Количество кальция, вводимого в металл, должно удовлетворять условию 0,5…2,0⋅α O≤ [Ca]≤2,5⋅[S] при активности кислорода 0,0005…0,002% и 2,0…10,0⋅α О≤[Ca]≤2,5⋅[S] при активности кислорода 0,0001…0,0005%. Кальций в металл вводят в виде порошковой проволоки, в состав которой входит кальций, содержащий легирующий компонент.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ производства, В.В. Эндерс, Д.С. Ящук, М.П. Гуляев, «Оптимизация технологии внепечной обработки высокоуглеродистой качественной стали с целью снижения оксидных неметаллических включений», Труды VII конгресса сталеплавильщиков, Москва, 2003, с. 435-438.

Способ заключается в том, что внепечную обработку начинают во время выпуска с ввода в ковш кремния до 0,1% и легируют марганцем; затем металл передают в печь-ковш и подогревают до 1590-1620°С, наводят высокоосновный шлак присадками СаО и CaF2, проводят десульфурацию металла, перед вакуумированием в печи-ковше наводят низкоосновный шлак, затем металл вакуумируют, при вакуумировании его раскисляют углеродом, корректируют состав по содержанию углерода и кремния и передают снова на печь-ковш, корректируют по углероду и температуре, затем разливают на МНЛЗ. Получают сталь более высокой чистоты по содержанию неметаллических включений и за счет этого в 1,7 раза уменьшается обрывность проволоки при свивке металлокорда.

Недостатками этого способа являются:

а) Нет никаких данных по составу применяемых шлаков, что не позволит успешно использовать способ для рафинирования металла от серы и неблагоприятного состава неметаллических включений. Так, для успешной десульфурации металла высокоосновными шлаками необходимо иметь высокое значение сульфидной емкости шлака Cs, а также низкую вязкость шлака, которые зависят от состава шлака. Возможность глубокой десульфурации металла по этому способу практически невозможна и ее результаты не приведены.

б) Наведение низкоосновного шлака и подогрев его и металла электрическими дугами в ковшах с основной футеровкой при кислых шлаках вызывает повышенную скорость химической эрозии футеровки ковша в шлаковом поясе за счет повышенной растворимости оксида магния в шлаке с низкими значениями основности и повышенной температуры шлака, примерно на 100°С по сравнению с температурой металла, при нагреве такого шлака электрическими дугами.

в) Чрезмерно большая длительность внепечной обработки с общей продолжительностью 45-210 мин. Это снижает производительность производственной линии ДСП-Печь-Ковш-Вакууматор-МНЛЗ, увеличивает расход дорогих огнеупоров футеровки ковша, особенно в шлаковом поясе, и электроэнергии. Продолжительность внепечной обработки должна быть равна или чуть меньше длительности непрерывной разливки, составляющей в настоящее время 45-60 мин.

Технической задачей, на решение которой направлено предлагаемое изобретение, является гарантированное комплексное рафинирование металла от серы до 0,002-0,005% с последующим легированием ею до 0,020-0,035%, водорода до 0,0002% и оксидных неметаллических включений в металле глиноземистой природы до 0,0030-0,0035% объемных. Снижение общей длительности внепечной обработки до уровня, не превышающего длительности непрерывной разливки.

Указанная задача решается тем, что десульфурацию металла в ковше производят шлаком системы CaO-SiO2-Al2O3 по реакции:

3(СаО)+3[S]+2[Al]=3(CaS)+(Al2O3).

Как видно из уравнения десульфурации металла, десульфуратором является известь. Присадка извести, алюмокорундовой смеси и карбида кремния при соотношении 1:0,20:0,10 позволяет получить шлак с высокой десульфурирующей способностью, получать высокое значение {(S)/[S]}=115 при содержании в шлаке: извести 55% и оксида алюминия 30%. В металле в конце обработки в печи-ковше таким шлаком содержание серы снижается с 0,045% до 0,004%.

Добавка к извести шлакообразующих алюмокорундовой смеси и карбида кремния в соотношении 1,5:0,25:0,15 приводит к получению жидкоподвижного шлака с более высокой десульфурирующей способностью {(S)/[S]}=150 и получению шлака с содержанием: извести: 65% и оксида алюминия 25%. В металле в конце обработки его в печи содержание серы снижается до 0,002-0,003%.

Уменьшение доли извести менее 1,0 или ее увеличение выше 1,5 в обоих случаях приводят к существенному снижению показателя {(S)/[S]} (при одинаковом содержании алюминия в металле) и ухудшению десульфурации металла.

Добавление к извести алюмокорундовой смеси в доле менее 0,20 снижает десульфурирующие свойства шлака и эффективность десульфурации металла. Повышение доли алюмокорундовой смеси выше 0,25 также ухудшает десульфурирующие свойства шлака.

В составе смеси предложено использовать карбид кремния, при окислении углерода которого происходит интенсивное выделение СО и повышение массопереноса серы в шлаке за счет перемешивания шлака и ускорение десульфурации металла, т.к. процесс лимитируется массопереносом серы в шлаковой фазе. Нами экспериментально установлено рациональное содержание его в смеси в пределах 0,10-0,15 долей.

Окисление кремния карбида кремния в этих пределах повышает содержание SiO2 в шлаке до уровня в пределах 10-8%, что обеспечивает низкую вязкость шлака, высокие десульфурирующие и ассимилирующие, по отношению к глиноземистым неметаллическим включениям, свойства.

Важным элементом является дополнительный с присадкой шлакообразующих ввод чушкового алюминия при выпуске плавки в ковш чушкового или брикетированного алюминия в количестве 1,3-1,4 кг/т. Это приводит к расплавлению шлакообразующих в процессе выпуска и раскислению образующегося шлака за счет выделения дополнительного тепла по реакции (из печи попадает значительная часть окислительного шлака с высоким содержанием FeO):

3(CaO)+2[Al]+3(FeO)=3(CaO⋅Al2O3)+3[Fe];

ΔН=208630 ккал/кг-ат или 3864 ккал/кг;

ΔН - энтальпия реакции;

При использовании шлакообразующих в количестве 10 кг/т (1500 кг) для его расплавления потребуется тепла:

Q=m(cΔt+50)=1500.(0,298.1600+50)=790200 ккал;

Q - количество тепла;

m - масса;

с - удельная теплоемкость;

Δt - изменение температуры;

Для компенсации тепловых потерь при нагреве и расплавлении такого количества шлакообразующих требуемое количество алюминия составляет:

GAl=(790200/3864)/150=1,36 кг/т (или в интервале 1,3-1,4 кг/т);

GAl - удельный расход алюминия;

При вакуумировании раскисленной стали удаление водорода происходит с поверхности не закрытого шлаком металла. Скорость удаления водорода определяется уравнением первого порядка, интегральной формой которого является уравнение:

lg([Hτ]-[Hp])/([H0]-[Hp])=-2,3kT;

Hτ - текущее содержание водорода в стали;

Hp - равновесное содержание водорода в стали;

Н0 - начальное содержание водорода в стали;

l - постоянная Больцмана, Дж/К;

Т - температура, К;

Отсюда, получение фактических или текущих содержаний водорода в стали [Hτ] на уровне ее нефлокеночувствительности, равного 0,0002%, обеспечивают при [Hp]≤[Hτ]≤0,0002%.

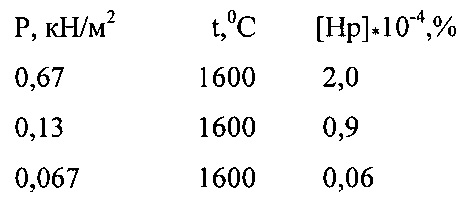

Значения [Hp] в зависимости от давления при температуре 1600°С составляют:

Наши промышленные данные показывают, что для обеспечения [Hτ]≤2⋅10-4% необходимо вакуумировать металл в течение 10-15 мин при остаточном давлении 0,13-0,067 кН/м2 (1,0-0,5 мм рт. ст.) и удельном расходе аргона 4,5-5,0 л/(т⋅мин). Вакуумирование при давлении выше 0,13 кН/м2 будет приводить к получению нестабильных, часто более высоких, чем 2⋅10-4% значений по [Hτ]. Вакуумирование при давлении менее 0,067 кН/м2 не дает существенно более низких текущих содержаний водорода в стали в условиях промышленного производства.

Далее, в основном шлаке системы СаО-Al2O3-SiO2 растворимость водорода составляет 66-76 см3/100 г. В реальном процессе в шлаке водорода меньше (30-40 см3/100 г), но достоверно установлено, что распределение водорода между шлаком (Н) и металлом [Н] составляет (Н)/[Н]=5-6.

При вакуумировании водород удаляется из металла, но одновременно переходит в него из шлака.

При вакуумировании металла в ковше в присутствии основного шлака, при наведении которого с участием электрических дуг в печи-ковше, получают повышенные содержания в нем водорода, азота. При понижении давления это приводит к выделению из шлака этих газов и сильному вспениванию шлака (визуально - как эффект «закипающего молока») и вытеканию его из ковша. Это вынуждает к прекращению продувки металла аргоном и резкому снижению и даже фактическому прекращению удаления водорода при вакуумировании раскисленного металла.

Поэтому для успешной дегазации количество высокоосновного шлака в ковше при вакуумировании не должно быть или его количество необходимо максимально минимизировать и шлак скачивают.

Одной из важнейших причин отсортировки металла, раскисленного алюминием, является повышенное присутствие неметаллических включений глинозема или их скоплений в нем, особенно в сочетании с повышенным [Н]. В этих областях обнаруживаются сложные неметаллические включения оксидов Al (алюминия), часто с оксидами Са различной стехиометрии (в зависимости от содержания алюминия и кальция в низколегированных сталях).

Для дальнейшего снижения содержания таких включений в металле повышают ассимилирующие к неметаллическим включениям глинозема свойства путем специально наводимого низкоосновного шлака, применяют технологические приемы, повышающие рафинирующую эффективность способа в период после вакуумной обработки. Для этого выполняют следующие приемы:

- Уменьшают активность соответствующего компонента, в данном случае оксида алюминия, в шлаковом расплаве. Более высокую ассимилирующую способность к неметаллическим включениям глинозема и низкие температуры ликвидус и плавления имеют шлаки, соответствующие составам на границе анортита и геленита системы СаО-Al2O3-SiO2, особенно в области тройной эвтектики, которые позволяют сохранять необходимую вязкость шлака и повышенную растворимость Al2O3 при увеличении содержаний Al2O3 до 30-40%.

- Шлаки с пониженным отношением CaO/SiO2 имеют и повышенную растворимость MgO в них. Использование таких шлаков в ковшах с основной (магнезитовой) футеровкой приводит к повышению расхода огнеупоров. Далее, при расплавлении и нагреве таких шлаков электрической дугой шлаковый расплав перегревается на 100-150°С выше, чем обычно. Это еще более усиливает процесс растворения MgO футеровки в таком шлаке, ухудшая его свойства. Поэтому нами предлагается при расплавлении шлакообразующих для наведения низкоосновного шлака электрические дуги не включать.

- При непрерывной разливке в промежуточный ковш неизбежно попадает часть шлака из сталеразливочного ковша, который изменяет состав шлака в промежуточном ковше, снижает его ассимилирующие к включениям свойства и ухудшает качество металла. Поэтому, после вакуумирования перед непрерывной разливкой в ковш присаживают шлакообразующие, обеспечивающие быстрое расплавление и формирование низкоосновного легкоплавкого шлака с высокими ассимилирующими глинозем свойствами, близкого по составу к применяемому шлаку в промежуточном ковше МНЛЗ. Для получения вышеперечисленных технологических свойств после вакуумирования перед непрерывной разливкой присаживают смесь из недорогих и стабильных по химическому составу ингредиентов: цемента, сиенитового концентрата, формовочного песка, серпентинита, флюоритового концентрата и углерода при соотношении компонентов (%), 28:15:39:10:3:5 соответственно, в количестве 1,5-2,0 кг/т. Смесь присаживают строго в указанных соотношениях, что позволяет получать воспроизводимый по составу и физико-химическим свойствам шлак. Получают шлак, по составу идентичный шлаку, наводимому в промежуточном ковше МНЛЗ. Этот шлак при разливке, неизбежно попадая в промковш, не изменяет его химический состав и сохраняет его рафинирующие свойства.

- Для снижения тепловых потерь и сохранения необходимых температуры и ассимилирующих свойств к включениям глинозема после расплавления смеси на ее поверхность присаживают порошкообразную рисовую лузгу, образуя двухслойное покрытие металла. Количество лузги изменяют в зависимости от содержания углерода в шлакообразующей смеси.

- Процесс ассимиляции включений шлаком требует значительного времени. Для существенного снижения времени контакта низкоосновного шлака с магнезитовой футеровкой ковша и устранения проявления его агрессивности к основным огнеупорам сталеразливочного ковша процесс ассимиляции неметаллических включений перенесен в период непрерывной разливки. Это увеличивает время ассимилирующей шлаковой обработки металла от неметаллических включений и повышает результативность очищения металла от них. В это время имеет место и непрерывное понижение уровня металла в ковше, которое сопровождается непрерывным изменением места контакта его футеровки со шлаком, что существенно сокращает время такого контакта, сохраняя футеровку ковша, и предотвращает нежелательное повышение содержания MgO в составе шлака.

- Продувка металла аргоном во время разливки флотирует неметаллические включения к поверхности шлака и ускоряет процесс их ассимиляции шлаком. Нами экспериментально установлено, что основное рафинирование включений глинозема шлаком в это время происходит при разливке первых 50-60% металла. Уменьшения объема ниже 50% снижает результаты удаления включений, увеличение объема выше 60% не дает существенного улучшения по результатам удаления включений.

- Продолжение процесса рафинирования металла от включений в сталеразливочном ковше в период непрерывной разливки позволяет увеличивать и пропускную способность оборудования внепечной обработки за счет снижения общего времени его задолженности.

Способ осуществляют следующим образом.

Пример 1

При выпуске плавки из дуговой сталеплавильной печи, например вместимостью 150 тонн, в ковш с основной футеровкой присаживают шлакообразующие в составе и при соотношении: известь, алюмокорундовая смесь ММКН-75 и карбид кремния при соотношении компонентов 1,5:0,25:015 или соответственно в количестве (кг) 1500:375:225; присаживают 1,36 кг/т брикетированного алюминия (200 кг); присаживают и ферросплавы по расчету на нижний предел марочного состава. Например, при выплавке стали марки С45Е присаживают феррохром 61 кг, ферросилиций 65% 111 кг, ферросиликомарганец 262 кг;

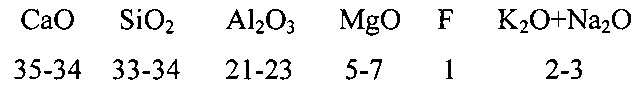

После выпуска ковш с плавкой передают на установку «печь-ковш», включают электрические дуги и производят нагрев металла, нагрев и дальнейшее расплавление шлакообразующих и образовавшегося шлака. Весь процесс обработки плавки производят при непрерывном перемешивании аргоном с удельной интенсивностью 0,0059 м3/(т⋅мин). Получают шлак состава, %:

Подогрев металла и обработку его шлаком в печи-ковше ведут при температуре металла 1600-1620°С до получения в металле содержаний серы не более 0,004%. Средняя скорость десульфурации металла составляет VS=0,001%/мин. Время десульфурации при [S]нач=0,040% равняется 35-36 мин.

Далее в металл вводят трайб-аппаратом алюминиевую проволоку на получение [Al] в пределах 0,020-0,025% и производят скачивание высокоосновного десульфурирующего шлака. Плавку передают на вакуумную установку ковшевого типа. Постепенно понижают давление и металл при непрерывном перемешивании аргоном с интенсивностью (4,5-5,0)*10-3 м3/(т⋅мин) вакуумируют, обеспечивая обработку при остаточном давлении менее 0,13-0,067 кН/м2 (1,0-0,5 мм рт. ст. или 1,33-0,66 мбар) в течение не менее 10 минут.

После окончания вакуумирования в этом же ковше (без транспортировки его в другое место и не прекращая перемешивания металла аргоном) на его поверхность присаживают смесь цемента, сиенитового концентрата, формовочного песка, серпентинита, флюоритового концентрата и углерода при соотношении компонентов (%) 28:15:39:10:3:5 соответственно в количестве 2,0 кг/т и после ее расплавления от тепла металла (без включения электрических дуг), с учетом влияния всегда имеющегося остаточного шлака после вакуумирования, получают легкоплавкий шлак с повышенными ассимилирующими к включениям глинозема свойствами. Химический состав шлака, мас. %:

Далее, этот образовавшийся шлак засыпают 170 кг теплоизолирующей рисовой лузгой. Вводят алюминиевую проволоку на содержание [Al]=0,025-0,030%, затем кальцийсодержащую порошковую проволоку в количестве 52 кг и после 5 минутного перемешивания металла аргоном вводят серосодержащую порошковую проволоку в количестве 110 кг, увеличивая содержание серы в металле с 0,004% до 0,027%. После 3-4 минутного перемешивания и измерения температуры ковш с плавкой передают на стол МНЛЗ. Разливают первые 60% металла под вновь наведенным шлаком с перемешиванием аргоном при интенсивности 1⋅10-3 м3/(т⋅мин). Затем перемешивание аргоном прекращают и металл разливают без перемешивания аргоном до конца разливки.

Пример 2

Выполняют так же, как пример 1, но отличающийся тем, что для наведения высокоосновного шлака присаживают шлакообразующие: известь, алюмокорундовую смесь ММКН-75 и карбида кремния при соотношении компонентов 1,0:0,20:0,10 соответственно в количестве, (кг): известь 1000; ММКН-75 200; карбид кремния 100;

При непрерывной разливке под вновь наведенным легкоплавким шлаком разливают первые 50% металла с перемешиванием аргоном при интенсивности 0,8⋅10*3 м3/(т⋅мин).

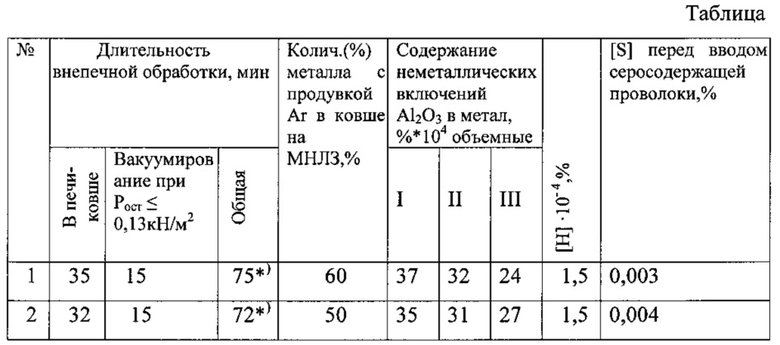

Проведенные в электросталеплавильном цехе ВТЗ плавки с внепечной обработкой по заявленному способу показали, таблица, следующее:

1. Сокращается существенно продолжительность внепечной обработки стали;

2. Получены низкие содержания водорода и оксидных неметаллических включений с высоким содержанием глиноземистой фазы, особенно вредных для качества металла при сочетании их высоких содержаний.

I Содержание неметаллических включений в металле после выпуска из дуговой сталеплавильной печи;

II Содержание неметаллических включений после обработки высокоосновным шлаком в печи-ковше;

III Содержание неметалл. включений в металле после обработки легкоплавким шлаком в сталеразливочном ковше на разливке;

*) Сюда входит ~25 мин: на скачивание десульфурирующего высокоосновного шлака из ковша перед вакуумированием, присадку материалов для получения нового легкоплавкого шлака в сталеразливочном ковше перед непрерывной разливкой, ввод алюминиевой катанки и порошковой SiCa и S-содержащей проволок.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ производства стали с регламентированным пределом по содержанию серы | 2023 |

|

RU2816888C1 |

| Способ производства стали с нормируемым содержанием серы | 2019 |

|

RU2713770C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2004 |

|

RU2269579C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ КОРДОВОГО КАЧЕСТВА | 2008 |

|

RU2378391C1 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОЙ ТРУБНОЙ СТАЛИ | 2014 |

|

RU2574529C1 |

| СПОСОБ ПРОИЗВОДСТВА СОРБИТИЗИРОВАННОЙ КАТАНКИ ИЗ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 2009 |

|

RU2377316C1 |

| Способ производства низкокремнистой стали | 2023 |

|

RU2818526C1 |

| Способ выплавки и внепечной обработки стали | 1990 |

|

SU1744122A1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2009 |

|

RU2427650C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОКРЕМНИСТОЙ СТАЛИ | 2013 |

|

RU2533263C1 |

Изобретение относится к черной металлургии, в частности к производству стали с применением методов ее внепечной обработки. В способе осуществляют отсечку печного шлака, выпуск металла в ковш, подогрев металла в печи-ковше и наведение высокоосновного шлака, десульфурацию металла, наведение низкоосновного шлака, вакуумирование, непрерывную разливку металла и непрерывное перемешивание металла аргоном. При выпуске металла в ковш присаживают 10-12 кг/т стали шлакообразующих материалов в виде извести, алюмокорундовой смеси и карбида кремния при их соотношении (1,0-1,5):(0,20-0,25):(0,10-0,15) соответственно и чушковый алюминий в количестве 1,3-1,4 кг/т стали. Изобретение позволяет гарантированно осуществлять комплексное рафинирование металла от серы до 0,002-0,005% с последующим легированием ею до 0,020-0,035%, водорода до 0,0002% и оксидных неметаллических включений в металле глиноземистой природы до 0,0030-0,0035% объемных, а также снизить общую длительность внепечной обработки до уровня, не превышающего длительности непрерывной разливки. 4 з.п. ф-лы, 2 пр., 1 табл.

1. Способ внепечной обработки стали, включающий отсечку печного шлака, выпуск металла в ковш, подогрев металла в печи-ковше и наведение высокоосновного шлака, десульфурацию металла, наведение низкоосновного шлака, вакуумирование, непрерывную разливку металла и непрерывное перемешивание металла аргоном, отличающийся тем, что при выпуске металла в ковш присаживают 10-12 кг/т стали шлакообразующих материалов в виде извести, алюмокорундовой смеси и карбида кремния при их соотношении (1,0-1,5):(0,20-0,25):(0,10-0,15) соответственно и чушковый алюминий в количестве 1,3-1,4 кг/т стали.

2. Способ по п. 1, отличающийся тем, что после подогрева металла в печи-ковше, наведения высокоосновного шлака и десульфурации высокоосновной шлак удаляют, затем раскисленную чушковым алюминием сталь вакуумируют при остаточном давлении 0,13-0,067 кН/м.

3. Способ по п. 1, отличающийся тем, что низкоосновный шлак наводят после окончания вакуумирования перед непрерывной разливкой без включения электроподогрева путем подачи 1,5-2,0 кг/т стали шлакообразующей смеси, состоящей из цемента 28%, сиенитового концентрата 15%, формовочного песка 39%, серпентинита 10%, флюоритового концентрата 3% и углерода 5%.

4. Способ по п. 3, отличающийся тем, что для снижения тепловых потерь и сохранения необходимой температуры после расплавления шлакообразующей смеси на ее поверхность присаживают порошкообразную рисовую лузгу.

5. Способ по п. 3, отличающийся тем, что производят разливку 50-60% первоначального объема металла при перемешивании в сталеразливочном ковше аргоном.

| В.В.Эндерс и др | |||

| Оптимизация технологии внепечной обработки высокоуглеродистой качественной стали с целью снижения оксидных неметаллических включений | |||

| Труды VII конгресса сталеплавильщиков | |||

| М., 2003, с.435-438 | |||

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ СТАЛИ | 2007 |

|

RU2362811C1 |

| СПОСОБ ВНЕПЕЧНОЙ ОБРАБОТКИ ВЫСОКОУГЛЕРОДИСТОЙ СТАЛИ | 1998 |

|

RU2145639C1 |

| ИСТОЧНИК СВЕТА | 2010 |

|

RU2552107C2 |

| МЕХАНИЗМ НАВЕСКИ ТРАКТОРА | 2013 |

|

RU2542761C1 |

| US 4741772 A, 03.05.1988. | |||

Авторы

Даты

2017-01-20—Публикация

2015-06-10—Подача