Изобретение относится к гидрометаллургии и может применяться на металлургических и химических предприятиях для переработки сплавов, отходов, содержащих благородные металлы. Способ позволяет перерабатывать сплавы с содержанием благородных металлов от 0,1%, снизить затраты на переработку за счет исключения дорогостоящих реагентов и уменьшения материальных потоков, улучшить экологическую обстановку в процессе переработки.

Известные способы переработки сплавов являются недостаточно эффективными.

Известно применение для извлечения серебра из водного раствора водного растения Lemna miter (биомассы ряски малой) и применение лиственного мха Tortula Desertorum Broth в качестве сорбента для извлечения ртути из водных растворов [1, 2]. Данные сорбенты недостаточно эффективны при применении их в качестве сорбентов золота.

Наиболее близким по технической сущности и достигаемому результату является способ переработки золотосурьмяного сырья [3, 4]. Гидрохлорированию в системе НСl+Сl2 подвергали золотосурьмяное сырье состава, %: 31,6 сурьмы; 4,5 меди; 2,4 никеля; 0,12 кобальта; 9,5 железа; 20,9 кремнезема; 6,9 оксида магния; 2,7 оксида алюминия; 1,3 оксида кальция; 1,7 серы и 16,1 углерода, золота 1-4 кг/т, т.е. материал практически аналогичен сурьмянистому золотосодержащему сплаву (СЗСС). Из полученного в результате гидрохлорирования раствора гидролизом осаждали сурьму, после чего золото сорбировали на активном угле марки "Ле Карбо G". При извлечении из раствора, содержащего 67,7 мг/дм3 золота, емкость угля составила 140 мг Аu /г при остаточном содержании в фильтрате 0,1 мг/дм3 ( извлечение золота 99,9%). Насыщенный золотом уголь после термообработки при 873 К в электропечи направляют на плавку. Технологические параметры данного процесса неизвестны. В этом способе используют газообразный хлор.

Сущность изобретения заключается в растворении исходных сплавов в растворах, содержащих соляную кислоту, в присутствии перекиси водорода или персульфата натрия, раствор сурьмы после восстановления направляется на получение хлорокиси сурьмы

2SbCl3+H2O=SbOCl+2HCl

с последующем растворением соединений сурьмы в винной кислоте и их электролиза, регенерацию раствора после электролиза для последующего использования в процессе выщелачивания.

Для определения оптимальных условий и возможности отделения сурьмы от сопутствующих примесей солянокислых сурьмяных растворов гидролиз проводили при различных параметрах: температура 20-90°С; концентрация сурьмы в растворе 25-93,6 г/л; концентрация свободной НСl 115,0-177,3 г/л; число разбавления (α) 5-30, продолжительность процесса 15-75 мин.

При гидролизе сурьмяных растворов (20°С) выпадает объемистый аморфный осадок, уплотняющийся с повышением температуры. По мере увеличения температуры до 60°С извлечение сурьмы в оксихлориды падает от 96,2 до 67,5%. Соосаждение же железа и мышьяка с оксихлоридами сурьмы при увеличении температуры несколько уменьшается. При более высоких температурах извлечение сурьмы в осадок снижается. Следовательно, гидролиз сурьмяных растворов предпочтительно проводить при температурах 20-40°С, когда извлечение сурьмы в оксихлориды достигает 90-96,2%.

Влияние продолжительности процесса на полноту осаждения сурьмы, мышьяка и железа при гидролизе солянокислых растворов (V - 150 мл; (α) = 30; Т = 20°С; состав исходного раствора: Sb - 63,0; As = 5,6; - Fe - 6,32 г/л ) показано в таблице 1.

Соосаждение мышьяка и железа с оксихлоридами сурьмы с увеличением продолжительности гидролиза снижается соответственно от 35,5 до 4, 7% и от 14,8 до 0,6%.

Приведенные данные показывают, что в исследованных условиях при постоянной концентрации общей соляной кислоты, равной 200 г/л, увеличение отношения [Sb3+]/[НСlобщ ] от 0,15 до 0,81 приводит к повышению извлечения сурьмы в осадок от 84,4 до 95,5%.

Высокое извлечение сурьмы в осадок наблюдается при гидролизе солянокислых растворов сурьмы, содержащих не менее 40 г/л металла.

Зависимость числа разбавления (α) от полноты осаждения сурьмы, мышьяка и железа при гидролизе солянокислых растворов (V = 300 мл; СHCl = 200 г/л; 'τ = 1 ч; Т = 20°С; состав исходного раствора Sb - 55,2; Fe - 3,73; As. 4,45 г/ л} представлена в таблице 3. Увеличение числа разбавления α от 5 до 30 практически не влияет на величину извлечения сурьмы (97,3-98,9%) в оксихлориды.

Влияние продолжительности процесса на полноту осаждения сурьмы, мышьяка и железа при гидролизе солянокислых растворов

Влияние концентрации сурьмы в солянокислых растворах на полноту извлечения в гидролизный осадок (V = 100 мл; (α) = 1:30; Т = 20°С; = 1 ч •; СHCl - 200 г/л) показано в таблице 2.

Зависимость полноты осаждения сурьмы в гидролизный осадок от концентрации ее в солянокислых растворах

сурьмы, г/л

свободной HCl, г/л

SB3+/[HCl]

сурьмы в осадке, %

сурьмы в осадок, %

Влияние числа разбавления на полноту осаждения сурьмы, мышьяка и железа при гидролизе ее солянокислых растворов

В исследованных условиях извлечение мышьяка и железа в оксихлориды сурьмы составляет соответственно 8-14,5 и 5,6-6% от их первоначального количества в растворе, хотя в последнем случае наблюдается тенденция к уменьшению перехода этих металлов в осадок с увеличением числа разбавления

Таким образом, гидролиз солянокислых растворов сурьмы, полученных в результате выщелачивания сурьмянистых сплавов, целесообразно проводить в следующих условиях: Т=20-40°С; α=5-10 и τ=1 ч. При этом желательно, чтобы концентрация сурьмы в растворе была не менее 40 г/л, а гидролизные осадки оксихлоридов сурьмы содержали 73,5-78, 5% сурьмы.

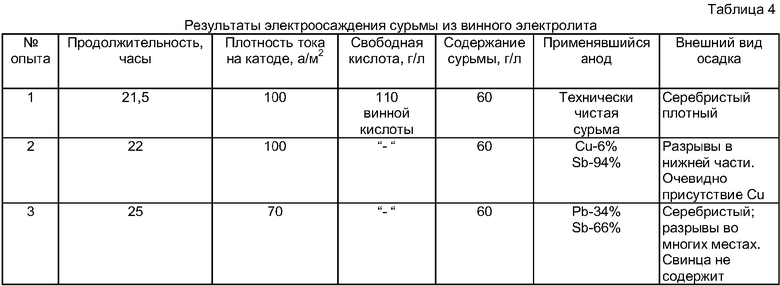

Раствор с винной кислотой готовили следующим образом: хлорокись сурьмы, полученную путем гидролиза хлорида сурьмы, растворяли в концентрированной винной кислоте с получением К(SbО)С4Н4O6.1/2 Н2О до содержания 60 г/л сурьмы и электролизом получали катодные осадки в виде защитного покрытия из сурьмы. В таблице 4 представлены результаты электроосаждения сурьмы.

Трихлорид сурьмы обрабатывали тиосульфатом натрия по реакции:

2SbСl3+3Na2S2O3=Sb2S3+6NaCl+3SO3

для получения сульфида сурьмы. Сульфид сурьмы обрабатывали карбонатом калия

Sb2S3+K2CO3+2H2O=Sb2S2O(2Sb2S3.Sb2O3)+2КОН+CO2+H2S

и раствор кипятили для получения кермезита. Для получения 1 г.моль кермезита требуется 1 г.моль Sb2S3 (339,692 г) и 1 г.моль К2СО3(138,214).

Из растворов золото извлекали высокоосновным анионитом АВ-17.

Пример. Навеску сурьмянистого золотосодержащего сплава растворяли в НСl и H2O2 при нагревании в течение 10-15 мин до полного растворения. Затем разбавляли водой для осаждения оксихлорида сурьмы, раствор фильтровали. Продуктивный раствор, полученный на стадии гидролиза, содержащий 60-65 мг/л золота, перерабатывали по сорбционной технологии на высокоосновном анионите АВ-17. Так, извлечение золота из раствора составило 93,4%. При этом кроме золота на анионите сорбируется еще и сурьма, концентрация которой в растворе составляет 1,31 г/л. Динамическая обменная емкость (ДОЕ) золота на анионите составила 16,3 мг/г, ДОЕ сурьмы 84,6 мг/г. Коэффициент распределения аAu=280, аSb=68. Коэффициент разделения золота и сурьмы на анионите К=4,11.

В лабораторных условиях на анионите АВ-17 были проведены четыре цикла сорбция-десорбция, в течение которых емкость сорбента снизилась с 93,4% (I цикл) до 72,5% (IV цикл). Таким образом, снижение емкости составило 22,4%. Потери сорбента за четыре цикла составили 4,1% за счет его механического разрушения и выноса с потоком раствора.

Десорбцию золота из анионита проводили кислыми растворами тиомочевины с содержанием: 60 г/л CS(NH2)2 и 18 г/л НСl при температуре 50-55°С, расход десорбирующего раствора 2,2 об/час на 1 объем сорбента. За 6 часов ведения процесса в указанном режиме из анионита извлекается 97,7% золота со средним содержанием золота за цикл в элюате 642,1 мг/л. При этом в течение процесса десорбции максимальная концентрация золота в элюате составила 3284 мг/л.

Далее элюат может быть направлен на диафрагменный электролизер для выделения золота на катоде. По другому способу выделение золота из тиомочевинного раствора можно проводить на алюминиевую пудру с последующей щелочной обработкой осадка для удаления алюминия, в результате содержание золота в осадке повышается до 80-85%.

Таким образом, при использовании процесса гидролиза растворы, содержащие благородные металлы, извлекаются без затруднения и решается задача эффективного извлечения золота из хлоридных растворов.

Технический результат, получаемый при реализации данного способа, заключается в том, что можно перерабатывать сплавы с содержанием благородных металлов в широком диапазоне концентраций - от 0,1 до 1,3%.

Для доказательства соответствия заявляемого изобретения критерию «изобретательский уровень» проводилось сравнение с другими техническими решениями, известными из источников, включенных в «уровень техники».

Благодаря использованию сплава на основе сурьмы в качестве реагента-осадителя, сурьма растворяется медленно, золото успевает осадиться на реагенте-осадителе, повышается его извлечение, при этом расход предлагаемого реагента значительно снижается, что не следует явным образом из известного уровня техники.

Исходя из вышесказанного, можно заключить, что предлагаемое техническое решение соответствует критерию «изобретательский уровень».

Отличие существенных признаков заявленного изобретения от существенных признаков прототипа обуславливает соответствия его требованию «новизна».

Способ осуществляется следующим образом.

Сурьмянистые сплавы в виде измельченного материала или гранул, содержащих более 0,1% золота, растворяют в соляной кислоте и перекиси водорода при нагревании до полного растворения. Полученный хлоридный раствор направляют на гидролиз. Хлорокись сурьмы растворяется в винной кислоте и направляется на электролиз для получения защитных покрытий из сурьмы. Выход по анодному току (при отсутствии явления пассивирования) и по катодному току с присутствии или без Н2SO4 (свободной) близки к теоретическим.

Плотность тока порядка 70-100 а/м2. Часть хлорокиси сурьмя растворяется в соляной кислоте и растворы направляются на осаждение тиосульфитом для получения сульфида сурьмы, который обрабатывается карбонатом калия для получения кермезита. Продуктивный раствор, полученный на стадии гидрохлорирования, содержащий 60-65 мг/л золота, перерабатывается по сорбционной технологии на высокоосновном анионите АВ-17.

Десорбция золота из анионита проводилась кислыми растворами тиомочевины, содержащими 60 г/л CS(NH2)2 и 18 г/л НСl при температуре 50-55°С, расход десорбирующего раствора 2,2 об/час на 1 объем анионита. За 6 часов ведения процесса в указанном режиме из анионита извлекается 97,7% золота со средним содержанием золота за цикл в элюате 642,1 мг/л.

Для доказательства критерия «промышленная применимость» достаточно отметить, что способ опробован в полупромышленных испытаниях на частном предприятии и получен положительный эффект.

Источник информации

1. Авт. св. №626550 СССР. М.кл. С01G 5/00 С02В 1/14. Сорбент для извлечения серебра из водного раствора // Соложенкин П.М., Овчинников П.Н., Любавина Л.Л., Классен Н.Г., Аманова Н.М., Ашуров А.А.

2. Авт. св. №499225 СССР. М.кл. С01G 13/00 С02В 43/00, В01Д 15/04. Сорбент для извлечения ртути из водных растворов // Соложенкин П.М., Овчинников П.Н., Ашуров А.А., Маматкулов У.К., Любавина Л.Л., Классен Н.Г. Опубл.15.01.76.

3. Меретуков М.А., Орлов А. М. Металлургия благородных металлов (зарубежный опыт). - М.: Металлургия. 1991. - 416 с.

4. Котляр Ю.А., Меретуков М.А., Стрижко Л.С. Металлургия благородных металлов. М.: МИСИС, Издательский дом «Руда и Металлы» 2005. Т. 1. 432 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ СПЛАВОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ НА ОСНОВЕ СУРЬМЫ | 2006 |

|

RU2377327C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСУРЬМЯНЫХ КОНЦЕНТРАТОВ | 2009 |

|

RU2412264C2 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СУРЬМЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2254386C1 |

| СПОСОБ ОЧИСТКИ ПРОМЫШЛЕННЫХ СТОЧНЫХ ВОД И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2404134C2 |

| Способ переработки золотосодержащего сурьмяного концентрата и линия для его осуществления | 2018 |

|

RU2692135C1 |

| Способ переработки сурьмянистого золотосодержащего катодного осадка | 2022 |

|

RU2789641C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ СУРЬМЯНЫХ РУД | 2009 |

|

RU2429304C2 |

| СПОСОБ РАЗДЕЛЕНИЯ МЕТАЛЛОВ ПРИ ПЕРЕРАБОТКЕ СОЛЯНОКИСЛЫХ РАСТВОРОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ, СУРЬМУ И ДРУГИЕ НЕБЛАГОРОДНЫЕ МЕТАЛЛЫ | 2008 |

|

RU2370556C1 |

| СПОСОБ ПЕРЕРАБОТКИ СУРЬМЯНО-МЫШЬЯКОВЫХ СУЛЬФИДНЫХ ЗОЛОТОСОДЕРЖАЩИХ РУД | 2010 |

|

RU2432407C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

Изобретение относится к способу переработки сурьмянистого золотосодержащего сплава Au-Sb. Способ включает растворение сплава раствором соляной кислоты, выделение из хлоридного раствора гидролизом хлорокиси сурьмы и извлечение золота сорбцией. При этом растворение сплава осуществляют раствором соляной кислоты с перекисью водорода. Выделенную после гидролиза хлорокиси сурьмы растворяют в винной кислоте и раствор направляют на электролиз с получением катодной сурьмы. При электролизе проводят регенерацию раствора для последующего использования при растворении. Извлечение золота сорбцией ведут из раствора, содержащего 60-65 мг/л золота, высокоосновным анионитом АВ-17. Техническим результатом изобретения является возможность перерабатывать сплавы с содержанием благородных металлов в широком диапазоне - от 0,1 до 1,3%. 6 з.п. ф-лы, 4 табл.

1. Способ переработки сурьмянистого золотосодержащего сплава Au-Sb, включающий его растворение раствором соляной кислоты, выделение из хлоридного раствора гидролизом хлорокиси сурьмы и извлечение золота сорбцией, отличающийся тем, что растворение сплава осуществляют раствором соляной кислоты с перекисью водорода, выделенную после гидролиза хлорокись сурьмы растворяют в винной кислоте и раствор направляют на электролиз с получением катодной сурьмы и регенерацией раствора для последующего использования при растворении, извлечение золота сорбцией ведут из раствора, содержащего 60-65 мг/л золота, высокоосновным анионитом АВ-17.

2. Способ по п.1, отличающийся тем, что при растворении Au-Sb сплава используют раствор соляной кислоты с концентрацией 4-4,8 н. с избытком перекиси водорода 10%.

3. Способ по п.1, отличающийся тем, что гидролиз ведут при температуре Т=20-40°С, продолжительности процесса τ=1 ч, числе разбавления α=5-10, при концентрации сурьмы в растворе не менее 40 г/л с получением гидролизных осадков оксихлорида сурьмы, содержащих 73,5-78,5% сурьмы.

4. Способ по п.1 отличающийся тем, что растворение хлорокиси сурьмы, полученной гидролизом, ведут в концентрированной винной кислоте до содержания 60 г/л и электролиз проводят при концентрации винной кислоты 110 г/л, плотности тока на катоде 70-100 А/м2, продолжительности процесса 21,5-25 ч, концентрации сурьмы 60 г/л для получения катодного осадка в виде защитного покрытия из сурьмы.

5. Способ по п.1, отличающийся тем, что часть хлорокиси сурьмы растворяют в соляной кислоте и раствор направляют на осаждение тиосульфатом натрия при соотношении 1 моль SbСl3 и 1,5 моль Na2S2O3 для получения сульфида сурьмы.

6. Способ по п.5, отличающийся тем, что сульфид сурьмы обрабатывают карбонатом калия при соотношении 1 моль Sb2S3 и 1 моль К2СО3 для получения кермезита.

7. Способ по п.1, отличающийся тем, что после сорбции золота проводят его десорбцию из анионита кислыми растворами тиомочевины, содержащими 60 г/л

CS(NH2)2 и 18 г/л НС1, при температуре 50-55°С и расходе раствора 2,2 об./ч на 1 объем анионита.

| МЕРЕТУКОВ М.А., ОРЛОВ A.M | |||

| Металлургия благородных металлов | |||

| - Зарубежный опыт | |||

| - М.: Металлургия, 1991, с.254-255 | |||

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩЕГО СУРЬМЯНОГО КОНЦЕНТРАТА | 2003 |

|

RU2254386C1 |

| СПОСОБ ПОЛУЧЕНИЯ СУРЬМЫ ИЗ КОНЦЕНТРАТА | 2002 |

|

RU2219267C1 |

| US 4078917 А, 14.03.1978 | |||

| Устройство для предотвращения буксованияКОлЕСНыХ пАР | 1978 |

|

SU806487A1 |

| Многоканальный преобразователь частоты в код | 1975 |

|

SU598237A1 |

| DE 4005026 A1, 22.08.1991. | |||

Авторы

Даты

2009-12-27—Публикация

2006-05-03—Подача