Изобретение относится к области металлургии цветных металлов и может быть использовано при производстве распыляемых магнетронных мишеней в технологии производства кремниевых интегральных схем в микроэлектронике.

Из уровня техники известен способ (GB 1381036, МПК C22B 23/04, 22.01.1975) получения высокочистого никеля восстановлением хлорида никеля водородом. Известно устройство (WO 02102533 A1, C22B 23/04, 2002) для получения никеля восстановлением хлорида никеля водородом, содержащее реактор и системы подачи реагентов.

Недостатком известного способа и устройства является то, что в хлоридном процессе удаление примесей сильно зависит от выбора материала и емкости реакционного сосуда, соотношения хлора и исходного металла, подбора температуры для осаждения и чистоты исходного продукта. Кроме того, в исходном продукте, например в карбонильном никеле, присутствуют газовые примеси, негативно влияющие на эффективность этого процесса, а примеси, близкие по своим химическим свойствам к никелю, например кобальт и железо, удаляются крайне неэффективно. Вакуумное плавление и очистка исходных порошков хлорида никеля, полученных по хлоридной технологии, не всегда сопровождается достижением желаемого результата, и слитки на конечном этапе содержат избыточное содержание примесей и, как следствие, плохую макроструктуру. Выращивание монокристаллов из таких исходных материалов сильно усложняется из-за наличия примесей.

Техническая задача - резкое повышение чистоты никеля для получения монокристаллов и распыляемых мишеней, используемых для тонкопленочной металлизации различными методами распыления, поскольку чистота никеля в значительной мере определяет электрофизические параметры наносимых тонких слоев.

Это достигается тем, что используется способ получения высокочистого никеля для распыляемых мишеней, который включает зонное хлорирование порошка металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля, его сублимацию во влажном аргоне при температуре 940-970°С, диффузионное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С до получения компактного восстановленного никеля, вакуумную зонную перекристаллизацию с получением кристаллов никеля, переплав необходимого по массе количества кристаллов никеля в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка, проплавленного с каждой стороны на полную глубину не менее двух раз. Это достигается тем, что используется устройство для зонного хлорирования металлического никеля для распыляемых мишеней, включающее реактор, выполненный из огнеупорного материала, зонный нагреватель, выполненный с возможностью перемещения сверху вниз с заданной скоростью вдоль металлического никеля при нагревании его до температуры 940-970°С в противотоке хлора. Это достигается тем, что используется устройство для восстановления хлорида никеля для получения высокочистого никеля для распыляемых мишеней, включающее реактор, выполненный с зоной восстановления в виде суженной средней части и с зоной сублимации, предназначенной для подачи в нее аргона для переноса паров хлорида никеля в зону восстановления, нагреватель, и расположенную на центральной оси реактора тонкостенную никелевую трубку для подачи водорода в зону восстановления и для осаждения восстановленного никеля на ее внешней поверхности.

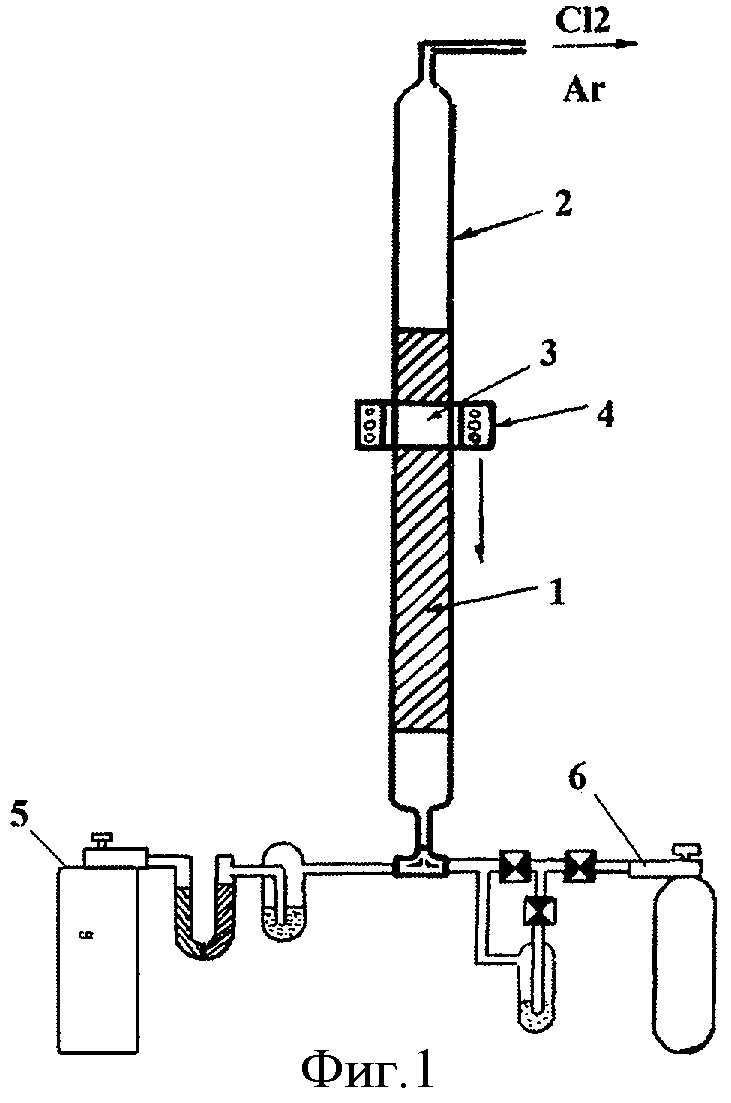

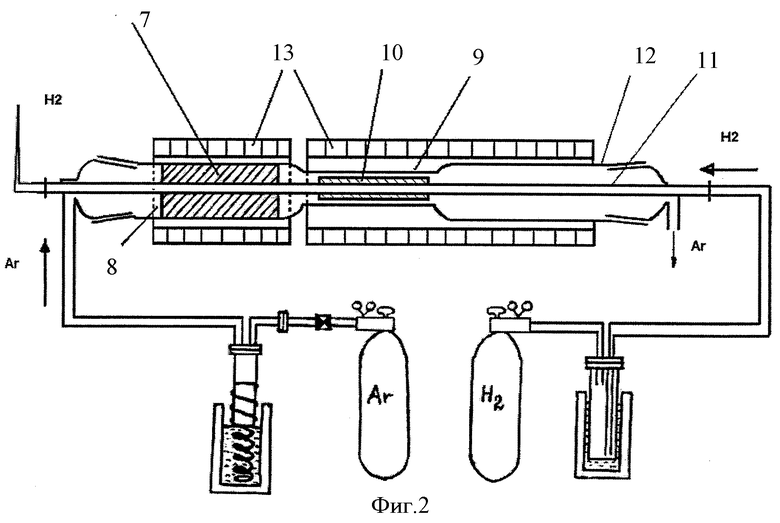

На Фиг.1 и Фиг.2 представлены устройства для реализации предлагаемого способа. На Фиг.1 представлено лабораторное устройство для зонного хлорирования: 1 - обрабатываемый материал; 2 - реактор; 3 - перемещаемая зона; 4 - зонный нагреватель; 5 - система подачи хлора; 6 - система подачи аргона. На Фиг.2 представлено лабораторное устройство для сублимации и диффузионного восстановления: 7 - обрабатываемый материал; 8 - зона сублимации; 9 - зона восстановления; 10 - осажденный никель; 11 - никелевая трубка для подвода водорода и осаждения; 12 - реактор; 13 - нагреватель.

Способ получения высокочистого никеля для получения кристаллов и мишеней осуществляется следующим образом (Фиг.1). Обрабатываемый материал 1 в виде порошка металлического никеля помещают в реактор 2, разогревают до температуры 700-750°С с помощью зонного нагревателя 4, пропускают через реактор 2 газообразный хлор, перемещают зонный нагреватель 4 вертикально вниз вдоль обрабатываемого материала 1, перемещая зону нагрева 3 и производя хлорирование, заполняют реактор 2 влажным аргоном, быстро перемещают зонный нагреватель 4 в исходное верхнее положение и повторяют зонное хлорирование до полного перевода металлического никеля в хлорид никеля. Для очистки от примесей углерода и использования различий в способности к высокотемпературному гидролизу хлоридов никеля и примесных элементов (Фиг.2), в зоне сублимации 8 испарение обрабатываемого материала 7 в виде хлорида никеля производят при температуре 940-970°С и потоком газа-носителя (аргона) пары хлорида подают в зону восстановления 9. Зону диффузионного восстановления 9 создают за счет сужения реактора 12 до образования кольцевой диафрагмы, которая необходима для создания избытка паров хлорида никеля по сравнению с диффундирующим водородом, что предотвращает восстановление хлорида в объеме и на стенках реактора в зоне восстановления. Диффузионное восстановление паров хлорида производят с помощью водорода, подаваемого в зону восстановления через никелевую трубку 11, расположенную по центральной оси реактора 12, причем восстановленный никель 10 осаждают на внешней поверхности никелевой трубки 11. В процессе восстановления давление водорода внутри никелевой трубки увеличивают от 1 до 15 ат. Обрабатываемый материал в виде компактного полого стержня подвергают вакуумной зонной перекристаллизации до получения кристаллических слитков никеля. Для получения мишени обрабатываемый материал в виде слитков никеля помещают в охлаждаемый плоский кристаллизатор и производят вакуумный переплав до получения плоского слитка, проплавляя его с каждой стороны на полную глубину.

Пример реализации способа.

В качестве исходного материала использовали порошок карбонильного металлического никеля марки ОСЧ. Зонное хлорирование металлического никеля проводили в вертикальном контейнере из плавленого кварца в токе хлора. Нагретую до температуры 700-750°С зону перемещали сверху вниз со скоростью 50 мм/ч, через материал засыпки пропускали газообразный хлор навстречу перемещению зонного нагревателя. Высота зоны - 50 мм. Результатом зонного хлорирования металлического никеля было получение порошка стехиометрического хлорида никеля, при этом хлорирование происходило без спекания. Зонное хлорирование карбонильного никеля производили за 2-3 прохода нагретой зоны, в результате металлический никель полностью превращали в порошок хлорида никеля. Длительность хлорирования составляла 8-10 часов на 1 кг хлорида, выход чистого продукта 90-95%. Диффузионное восстановление хлорида производили на установке, схематически изображенной на Фиг.2, особенностью которой является разделение реактора на две зоны: зона сублимации хлорида никеля и зона диффузионного восстановления паров хлорида водородом. Оптимальные условия нагрева в зоне испарения - 940-970°С, в зоне восстановления - 950-980°С. Выход восстановленного никеля составлял 85-90%. Изучение поведения примесей (см. таблица) показало, что предлагаемый процесс является высокоэффективным способом очистки от примесей и позволяет получать металл с содержанием контролируемых примесей на уровне 0,1-1,0 ppm.

Таким образом, предлагаемый способ получения высокочистого никеля позволяет с высокой эффективностью производить очистку исходных материалов пониженной чистоты и, в конце концов, для приготовления магнетронных мишеней использовать никелевый продукт рекордной чистоты.

Содержание примесей в никеле, полученном диффузионным восстановлением хлорида никеля (ppm)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО НИКЕЛЯ ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2377330C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО НИКЕЛЯ ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2446219C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОБАЛЬТА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434955C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО КОБАЛЬТА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ВОЛЬФРАМА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375480C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ | 2008 |

|

RU2375479C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ВОЛЬФРАМА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434960C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО ТИТАНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2008 |

|

RU2370559C1 |

| СПОСОБ ПОЛУЧЕНИЯ МЕТАЛЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2378396C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОЧИСТОГО МОЛИБДЕНА ДЛЯ РАСПЫЛЯЕМЫХ МИШЕНЕЙ | 2010 |

|

RU2434959C1 |

Изобретение относится к способу получения высокочистого никеля для распыляемых мишеней и устройствам для его реализации. Технический результат - повышение чистоты никеля, предназначенного для тонкопленочной металлизации магнетронным распылением мишеней. Способ включает хлорирование металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля. Затем проводят сублимацию хлорида никеля во влажном аргоне при температуре 940-970°С, диффузионное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С до получения компактного восстановленного никеля. После получения восстановленного никеля осуществляют вакуумную зонную перекристаллизацию с получением кристаллов никеля, переплав необходимого по массе количества кристаллов никеля в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка, проплавленного с каждой стороны на полную глубину не менее двух раз. Предложены устройство для хлорирования металлического никеля и устройство для восстановления хлорида никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней. 3 н.п. ф-лы, 1 табл., 2 ил.

1. Способ получения высокочистого никеля для распыляемых мишеней, который включает хлорирование металлического никеля в токе газообразного хлора при температуре 940-970°С до получения порошка хлорида никеля, его сублимацию во влажном аргоне при температуре 940-970°С, диффузионное восстановление паров хлорида никеля в токе осушенного водорода при температуре 950-980°С до получения компактного восстановленного никеля, вакуумную зонную перекристаллизацию с получением кристаллов никеля, переплав необходимого по массе количества кристаллов никеля в охлаждаемом плоском кристаллизаторе в вакууме с получением плоского слитка, проплавленного с каждый стороны на полную глубину не менее двух раз.

2. Устройство для хлорирования металлического никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней, включающее реактор, выполненный из огнеупорного материала, зонный нагреватель, выполненный с возможностью перемещаться сверху вниз с заданной скоростью вдоль металлического никеля при нагревании его до температуры 940-970°С в противотоке хлора.

3. Устройство для восстановления хлорида никеля, предназначенного для получения высокочистого никеля для распыляемых мишеней, включающее реактор, выполненный с зоной восстановления в виде его суженной средней части и с зоной сублимации, предназначенной для сублимации порошка хлорида никеля и подачи в нее аргона для переноса паров хлорида никеля в зону восстановления, нагреватель и расположенную на центральной оси реактора тонкостенную никелевую трубку для подачи водорода в зону восстановления и для осаждения восстановленного никеля на ее внешней поверхности.

| Бункерное устройство | 1986 |

|

SU1381036A2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА НИКЕЛЯ | 1996 |

|

RU2102191C1 |

| СОСТАВ ДЛЯ УДАЛЕНИЯ АСФАЛЬТО-СМОЛИСТЫХ И ПАРАФИНИСТЫХ ОТЛОЖЕНИЙ | 1996 |

|

RU2102533C1 |

| JP 11140514 A, 25.05.1999 | |||

| СПОСОБ ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ОТРАБОТАННОГО ЯДЕРНОГО ТОПЛИВА И СИСТЕМА ИНДУКЦИОННОГО НАГРЕВА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА ПИРОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ | 2002 |

|

RU2227336C2 |

| JP 58171506 A, 08.10.1983. | |||

Авторы

Даты

2009-12-27—Публикация

2008-07-14—Подача