Изобретение относится к вооружению буровых долот с поликристаллическими алмазными элементами (PDC).

Известно буровое долото с поликристаллическими алмазными элементами [1], принятое за аналог. Это долото включает в себя приваренную к корпусу долота ниппельную часть с резьбой для присоединения к колонне бурильных труб и простирающиеся от корпуса вниз лопасти, оснащенные элементами (резцами) PDC для разрушения породы, внутренние полости и каналы для подачи промывочной жидкости к забою скважины, твердосплавные насадки, установленные на выходе из этих каналов. Резцы, расположенные в цилиндрической части лопастей корпуса, устанавливаются заподлицо с поверхностью лопасти и служат для защиты от износа диаметра корпуса долота, и могут быть как твердосплавные, так и с наличием поликристаллического алмазного слоя (PDC). Торцевая поверхность резцов PDC изнашивается во время бурения гораздо медленнее стального корпуса, армированного просто твердосплавными резцами, и способствует значительному снижению темпа износа долота, т.к. износ долота по диаметру является одним из основных критериев при определении пригодности долота перед его спуском в скважину. Новое долото, изготовленное на нижнем пределе поля допуска по диаметру (например, для ⌀215,9 мм-0,51 мм) будет обладать минимальным ресурсом. В диаметральном выражении ресурс алмазного долота, спускаемого на забой скважины впервые или повторно, как правило, не превышает 2-х величин установленного допуска на изготовление долота от нижнего предела (в нашем примере это 1,02 мм). Долото, имеющее после износа диаметр 214,37 мм, будет считаться полностью выработавшим свой ресурс, т.е. изношенным. Поэтому предпочтительно, чтобы новое долото выполнялось максимально допустимого размера (⌀215,9 мм). По указанному выше критерию долото обладает максимальным ресурсом при прочих равных условиях.

Однако, учитывая назначенные допуска на элементы долота, изготовить долото точно максимального размера практически не представляется возможным. В процессе изготовления возможны случаи как утопания, так и выступания резцов за максимально допустимый диаметр (в нашем примере 215,9 мм). Если долото с твердосплавными зубками, выступающими над корпусом, относительно легко прошлифовать до нужного размера, то долото, армированное резцами PDC, практически шлифованию не поддается. Если все же производить низкопроизводительное шлифование сверхтвердого материала PDC алмазными шлифовальными кругами, то при этом, как правило, нарушаются прочностные свойства элемента PDC - возникают трещины алмазного слоя, возможно отслоение его во время шлифования или, что еще хуже, во время работы долота.

В том случае, когда элементы PDC утопают в корпусе долота, даже если сам корпус отшлифован в максимальный размер, происходит быстрый износ корпуса на величину утопания и только затем армирующие элементы PDC начинают работать.

При выполнении самого глубокого по допуску отверстия под алмазный резец (с допуском +0,13 мм) и использовании самого короткого резца с допуском по длине -0,1 мм, глубина утопания его от поверхности максимального допустимого диаметра долота уже сразу может составлять 0,23 мм (сумма допусков 0,13+0,1 мм), а это почти полностью установленный допуск на его диаметр (на сторону) при изготовлении (0,51/2=0,255 мм).

В этом случае новое долото аналогично по ресурсу изношенному по диаметру долоту уже примерно на одну треть (0,46 мм от допустимого номинального износа 1,53 мм).

Известно другое алмазное долото [2], принятое за прототип. В этом долоте, так же, как и в аналоге, цилиндрический корпус с резьбой служит для присоединения к колонне бурильных труб, корпус армируется боковыми вставками PDC по его диаметру, имеются также простирающиеся вниз лопасти с режущими элементами PDC для разрушения породы, внутренние лопасти и каналы для подачи промывочной жидкости к забою, твердосплавные насадки, установленные на выходе из этих каналов.

К недостатку прототипа можно полностью отнести недостаток аналога, заключающийся в трудности установки уровня относительного номинального диаметра и крепления боковых армирующих резцов (вставок), полноценных с точки зрения ресурса их износа. Кроме того, выступающие за габариты корпуса боковые вставки испытывают воздействие значительных срезающих торцевую часть нагрузок от реакции породы на стенках скважины при вращении долота, способствующих отрыву пластин (таблеток) PDC от нижнего основания вставки.

Техническим результатом настоящего изобретения является повышение стойкости и стабильности работы буровых долот с поликристаллическими алмазными резцами.

Технический результат достигается тем, что в буровом долоте с поликристаллическими алмазными элементами, включающем цилиндрический корпус с резьбой для присоединения к колонне бурильных труб и с боковыми армирующими элементами PDC по его диаметру, простирающиеся вниз лопасти с резцами PDC для разрушения породы, внутренние полости и каналы для подачи промывочной жидкости к забою, твердосплавные насадки, установленные на выходе из этих каналов, наружная поверхность боковых поликристаллических алмазных элементов наклонена к армируемой поверхности под острым углом в пределах от 2° до 6° в сторону вращения долота, а самые высокие их части расположены на максимальном диаметре долота заподлицо с поверхностью корпуса, исключая тем самым вариант утопания алмазного слоя в корпусе долота, и служат для защиты диаметра долота от износа с самого начала использования долота до полной выработки установленного ресурса долота по этому параметру.

Указанный наклон боковых армирующих элементов PDC под острым углом может быть осуществлен двумя вариантами.

При первом варианте боковые армирующие элементы с плоской торцовой поверхностью, перпендикулярной их оси, устанавливаются в отверстия, оси которых наклонены к армируемой поверхности под острым углом от 2° до 6° в сторону вращения долота.

Во втором варианте сами боковые армирующие элементы PDC, выполненные с наклоном торцовых наружных поверхностей под острым углом от 2° до 6° к своей оси, установлены в отверстия, оси которых выполнены по радиусам корпуса с постоянной ориентацией указанного наклона в сторону вращения долота.

Такие схемы установки боковых армирующих элементов позволяют решить сразу две задачи - технологическую и прочностную.

Технологическая задача заключается в появившейся возможности установки приподнятого края каждого алмазного элемента на вышеуказанный полноценный максимальный диаметр долота (в нашем примере это 215,9 мм). В том случае, если приподнятые края части алмазного элемента окажутся выше габаритов максимально допустимого диаметра долота, их острые мелкие вершины можно снять с помощью алмазного шлифовального круга, что несравненно быстрее и легче, чем при традиционной схеме установки элементов с поликристаллическим алмазным слоем в рассмотренных аналоге и прототипе.

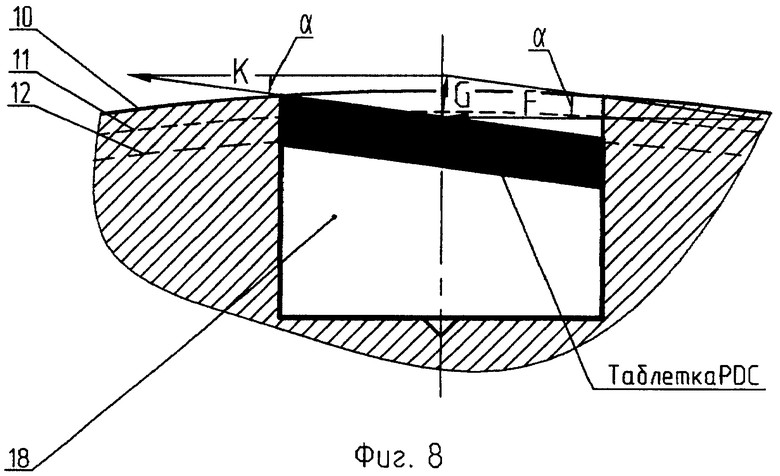

Прочностная задача заключается в установке наружной поверхности боковых армирующих алмазных элементов таким образом, чтобы изменить и значительно уменьшить часть срезающе-отрывающих усилий от реакции породы на вершину резца, заменив их на сдвигающе-прижимающие. При этом обеспечивается плавность встречи резца с породой, снижается потребный момент вращения, придаваемый долоту.

Таким образом, повышение эффективности работы боковых армирующих элементов происходит за счет особенностей конструктивной схемы их установки в отверстия на корпусе, а также за счет перераспределения внешних усилий, действующих на поликристаллические алмазные элементы.

В иллюстративных целях изобретение описывается на примере цилиндрических резцов, при этом следует понимать, что резцы могут иметь и другие модификации в форме некруглых вариантов.

Перечень чертежей. Согласно установившейся практике различные параметры чертежей даны не в масштабе.

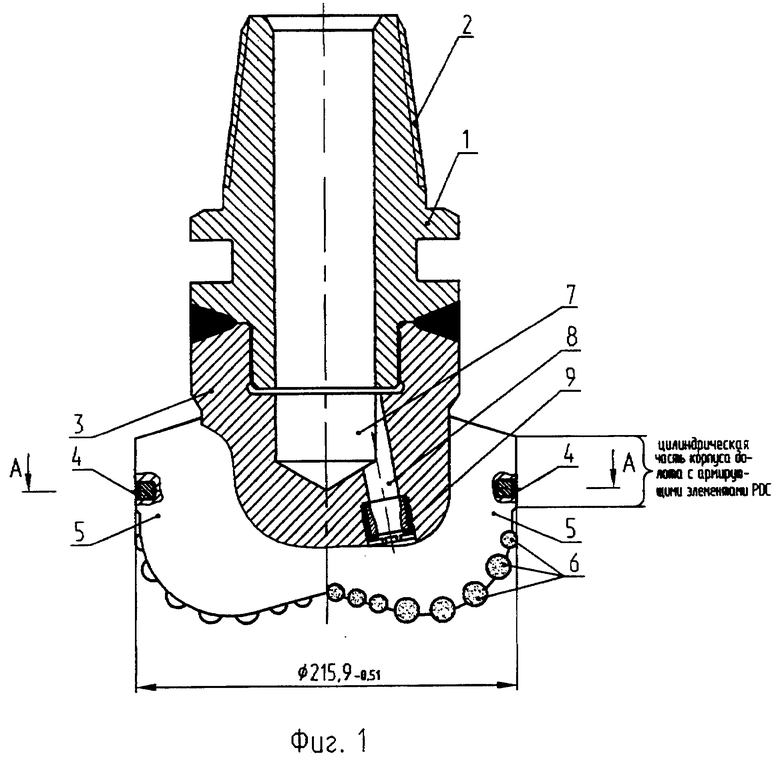

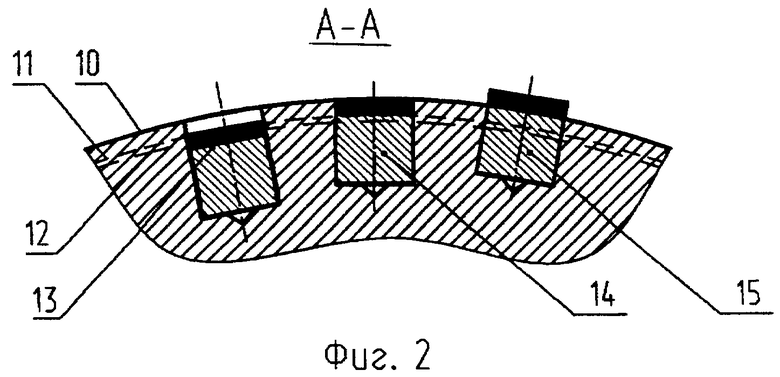

На фиг.1 показан вертикальный разрез алмазного долота с расположением всех его элементов. На фиг.2 изображен фрагмент поперечного разреза корпуса долота по А-А с примерами утопания алмазного элемента в корпусе и выступания над корпусом долота в соответствии с аналогом и прототипом, а также с его расположением заподлицо с поверхностью корпуса долота.

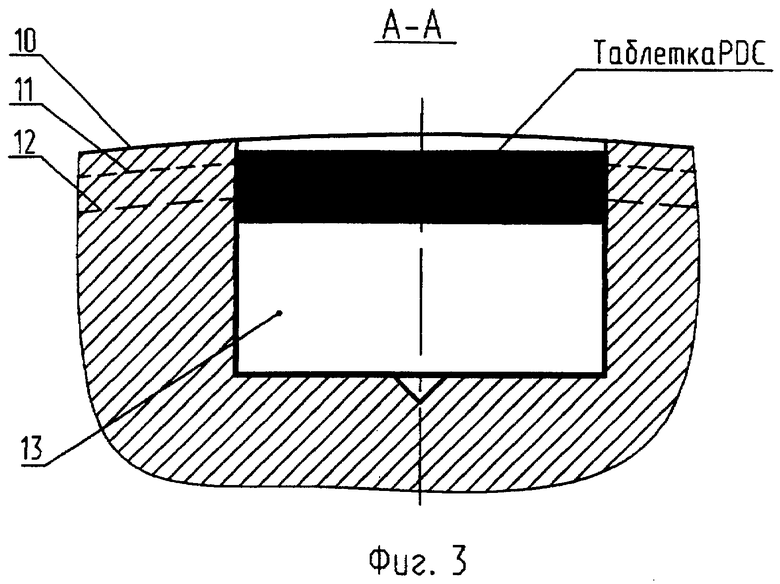

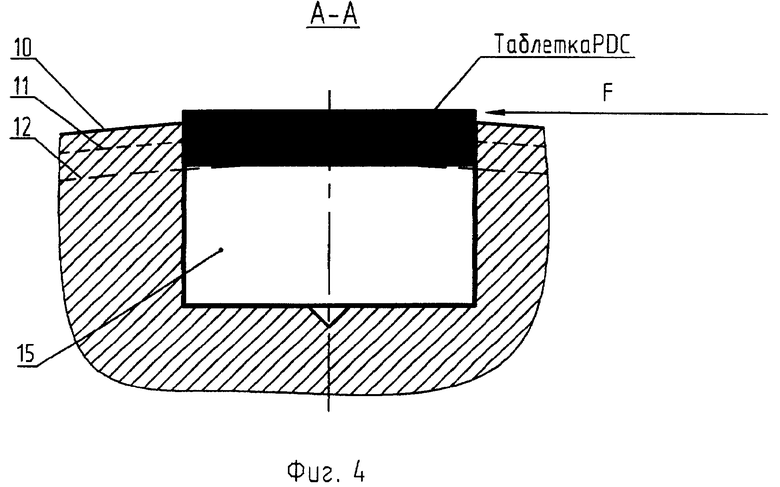

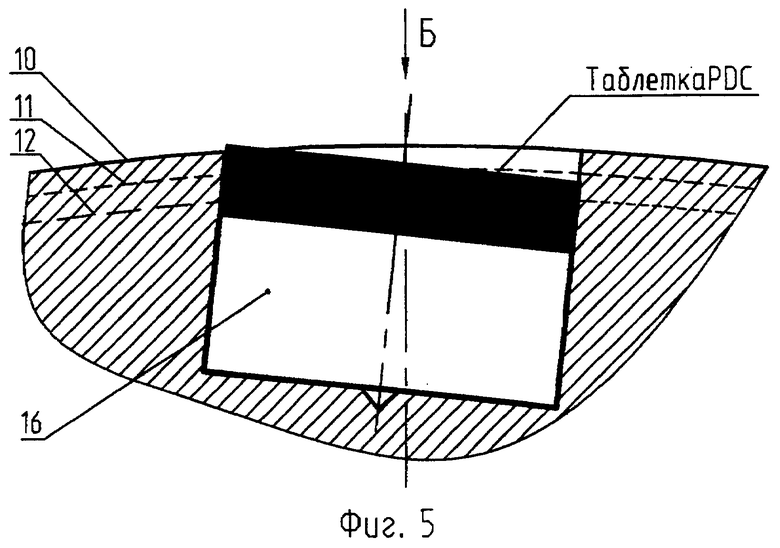

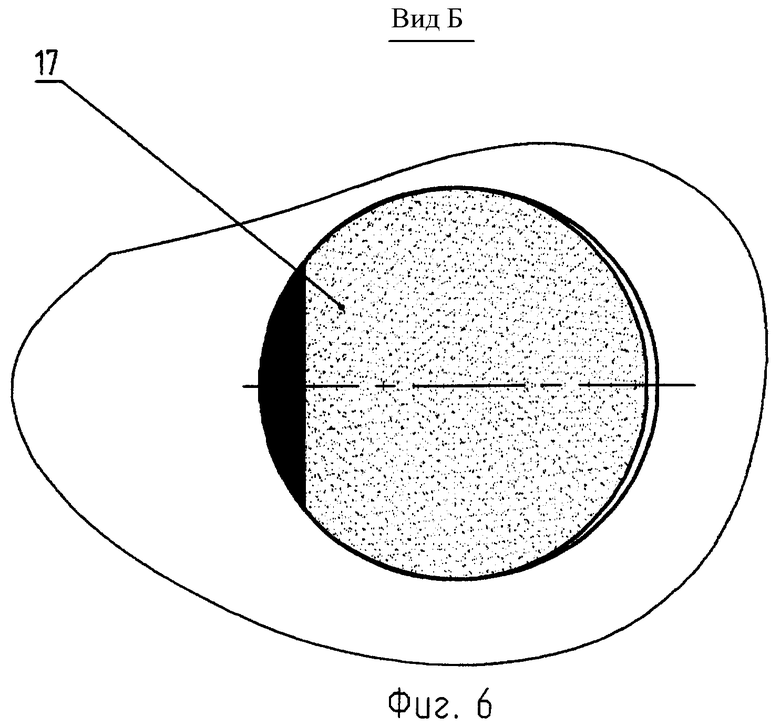

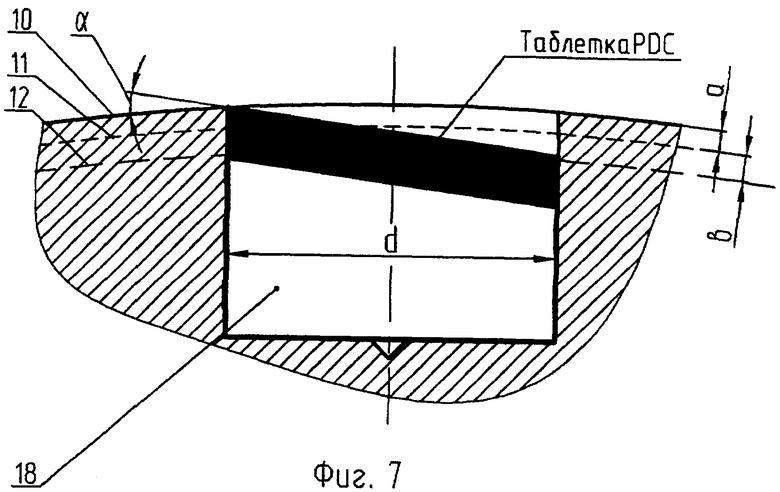

На фиг.3 и 4 изображены фрагменты в увеличенном масштабе поперечного разреза корпуса долота по А-А в соответствии с аналогом и прототипом. На фиг.5 и 6 приведена схема с примером предлагаемых вариантов угла наклона для боковых элементов PDC. На фиг.6 на виде сверху условно показана площадь шлифовки края элемента (таблетки PDC) для этого варианта. На фиг.7 показан второй вариант с предлагаемым углом α наклона боковых элементов PDC. На фиг.8 показана измененная схема нагрузок, возникающих от встречи боковых элементов с разбуриваемой породой.

На фиг.1 и 2 обозначены позициями: ниппельная часть долота 1 с резьбой 2 для присоединения к колонне бурильных труб, корпус долота 3, армирующие боковые элементы PDC 4, лопасти 5 корпуса долота с режущими резцами PDC 6, центральная полость долота 7, каналы 8 для подвода промывочной жидкости к забою скважины, твердосплавные насадки 9. Поз.10 - линия максимального диаметра долота (в нашем примере 215,9 мм), поз.11 - линия минимально допустимого диаметра нового долота (в нашем примере соответствует размеру 215,9-0,51 мм), поз.12 - линия максимально допустимого износа отработанного долота по диаметру (соответствует диаметру 215,9-0,51-1,02=214,37 мм), поз.13 - вставка с минимальным выступанием, поз.14 - вставка с номинальным выступанием, поз.15 - вставка с максимальным выступанием, подлежащим шлифовке. На фиг.3 показан фрагмент фиг.2 в увеличенном масштабе. Это вариант установки элементов PDC в корпусе, когда элемент 13 имеет минимальный размер по высоте, а отверстие выполнено на верхнем пределе поля допуска по глубине.

На фиг.4 показан другой фрагмент фиг.2 в увеличенном масштабе. Это возможный вариант установки резца 15, когда отверстие по глубине выполнено на минимуме, а поликристаллический алмазный элемент имеет максимальную высоту. В этом случае торцевую поверхность элемента необходимо очень долго шлифовать по алмазной вершине для получения максимально допустимого диаметра (в нашем случае 215,9 мм). При этом во время шлифовки не исключено появление трещин и отслоение алмазного слоя.

На фиг.5 и фиг.6 показана схема предлагаемой установки элемента PDC с наклоном его вершины в сторону вращения долота. Фиг.5 - схема установки при номинальной глубине отверстия и максимальной высоте выступания алмазного элемента. Выступающая часть элемента 16 лежит выше линии 10 максимального диаметра, а противоположная наклоненная часть поверхности элемента перекрывает линию 12 максимально допустимого износа долота. В этом случае максимально выступающая часть алмазного элемента, выходящая за линию максимального диаметра, требует незначительного шлифования, без обработки основной массы по торцовой плоскости алмазного элемента. При этом утопленная в корпус часть алмазного элемента, благодаря выбранному наклону (от 2° до 6°), перекрывает практически всю линию допустимого износа, и таблетка PDC участвует в работе долота от начала до его подъема с забоя скважины на дневную поверхность.

На фиг.6 позицией 17 показана поверхность элемента PDC, не подлежащая обработке при его установке в отверстии. На фиг.7 показан предпочтительный случай, когда при установке резца его самая высокая часть совпадает с линией 10, а утопленная часть находится на уровне, не ниже линии 12. На фиг.8 показана измененная схема нагружения таблетки PDC от воздействия реакции со стороны породы стенки скважины, обусловленная наклоном поверхности резца. Позицией 18 на фиг.7 и 8 обозначен предлагаемый элемент PDC с наклоном в сторону вращения долота.

На фиг.4 стрелкой показано направление и величина вектора F нагружения таблетки на элементе PDC по аналогу и прототипу. На фиг.8 вектор F той же величины меняет свое направление и характер воздействия на таблетку PDC. При этом срезающее усилие (фиг.4), стремящееся вырвать таблетку PDC из отверстия, меняется по правилу параллелограмма на сдвигающе-прижимающее (векторы К и G).

Величина минимального угла наклона α наружной поверхности элемента PDC в сторону вращения бурового долота, позволяющая обеспечить полноценный максимальный рабочий размер по диаметру долота, определяется из соотношения

(а+b)≥d·sinα,

где a - величина половины допуска на диаметр долота (допуск на сторону), мм;

b - величина половины допуска на допустимый максимальный износ во время работы, после которого не рекомендуется повторный спуск долота на забой скважины (допуск на сторону), мм;

d - диаметр элемента PDC, мм.

Например, для долота ⌀215,9 мм при а=0,251 мм; b=0,51 мм и d=12 мм, величина угла наклона α наружной поверхности элемента PDC в сторону вращения будет составлять: (0,251+0,51)≥12·sin α; sin α=0,761/12=0,063; α≈4°.

Как уже отмечалось выше, положительный эффект от применения предлагаемого долота достигается за счет изменения конструктивной формы боковых армирующих вставок, изменения технологической схемы их установки, обеспечения замены торцового сдвигающего и отрывающего усилия при соприкосновении с разбуриваемой породой на сдвигающе-прижимающее усилие, при снижении необходимого момента вращения долота.

Результаты полевых испытаний образцов предлагаемых долот с поликристаллическими алмазными элементами подтвердили повышение их стойкости и показателей эффективности работы по сравнению с существующими аналогичными конструкциями.

Источники информации

1. Патент США №4544441 от 08.10.1985 г., кл. Е21В 10/46 (аналог).

2. Патент США №4794994 от 03.01.1989 г., кл. Е21В 10/60 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТНОЕ ДОЛОТО | 2014 |

|

RU2559261C1 |

| ЛОПАСТНОЕ ДОЛОТО (ВАРИАНТЫ) | 2014 |

|

RU2549653C1 |

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| БУРОВОЕ ДОЛОТО PDC ДЛЯ БУРЕНИЯ ЗОНЫ ПОГЛОЩЕНИЯ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 2019 |

|

RU2717852C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2377111C1 |

| АЛМАЗНОЕ БУРОВОЕ ДОЛОТО | 2014 |

|

RU2588532C2 |

| КАЛИБРАТОР СТВОЛА СКВАЖИНЫ | 2008 |

|

RU2377385C2 |

| Буровое долото с резцами PDC | 2019 |

|

RU2735319C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ДОЛОТ, ОСНАЩЕННЫХ ПЛАСТИНАМИ PDC | 2009 |

|

RU2398090C1 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

Изобретение относится к вооружению буровых долот, а конкретнее к породоразрушающим алмазным элементам, так называемым PDC-элементам. Немаловажное значение имеет схема установки боковых армирующих алмазных резцов на лопастях бурового долота. Технический результат - повышение стойкости и показателей работы долот с поликристаллическими алмазными элементами. Поликристаллические алмазные элементы, расположенные в цилиндрической части лопастей и служащие для защиты долота от износа по диаметру, имеют наклон к армируемой поверхности под острым углом в пределах от 2° до 6° в сторону вращения долота, а самые высокие их части расположены на максимальном диаметре долота заподлицо с поверхностью корпуса, исключая тем самым вариант полного утопания алмазного слоя в корпусе долота, и служат для защиты диаметра долота от износа с самого начала до окончания бурения. Боковые резцы с плоской торцовой поверхностью, перпендикулярной их оси, устанавливают и закрепляют в отверстия, оси которых наклонены под острым углом от 2° до 6° относительно армируемой поверхности корпуса в сторону вращения долота. Во втором варианте сами боковые армирующие резцы PDC, выполненные с наклоном торцевой алмазной поверхности под острым углом от 2° до 6° к своей оси, установлены в отверстия, оси которых выполнены по радиусам корпуса с постоянной ориентацией указанного наклона в сторону вращения долота. 2 з.п. ф-лы, 8 ил.

1. Буровое долото с поликристаллическими алмазными элементами, включающее цилиндрический корпус с резьбой для присоединения к колонне бурильных труб и с боковыми армирующими элементами PDC по его диаметру, простирающиеся вниз лопасти с резцами PDC для разрушения породы, внутренние полости и каналы для подачи промывочной жидкости к забою, твердосплавные насадки, установленные на выходе из этих каналов, отличающееся тем, что наружная поверхность боковых поликристаллических алмазных элементов наклонена к армируемой поверхности под острым углом в пределах от 2 до 6° в сторону вращения долота, а самые высокие их части расположены на максимальном диаметре долота заподлицо с поверхностью корпуса.

2. Буровое долото по п.1, отличающееся тем, что боковые армирующие элементы с плоской торцовой поверхностью, перпендикулярной их оси, устанавливаются в отверстия, оси которых наклонены к армируемой поверхности под острым углом от 2 до 6° в сторону вращения долота.

3. Буровое долото по п.1, отличающееся тем, что сами боковые армирующие элементы, выполненные с наклоном торцовых наружных поверхностей под острым углом от 2 до 6° к своей оси, установлены в отверстия, оси которых выполнены по радиусам корпуса, с постоянной ориентацией указанного наклона в сторону вращения долота.

| ЛИПОСОМНАЯ ВЕЗИКУЛА | 1993 |

|

RU2084219C1 |

| ДОЛОТО ДЛЯ ВРАЩАТЕЛЬНОГО БУРЕНИЯ | 1991 |

|

RU2066729C1 |

| US 4794994, 03.01.1989 | |||

| ТОПЛИВНЫЙ БАК ЛЕТАТЕЛЬНОГО АППАРАТА И СПОСОБ ЕГО ЭКСПЛУАТАЦИИ | 2007 |

|

RU2353551C1 |

| US 20060124358 A1, 15.06.2006. | |||

Авторы

Даты

2009-12-27—Публикация

2008-04-16—Подача