Изобретение относится к области буровой техники и используется при производстве буровых долот с вооружением в виде поликристаллических алмазных элементов.

Стойкость и другие показатели бурения алмазными долотами напрямую зависят от способности противостоять абразивному износу элементов вооружения, а также всей поверхности долота - лопастей с участками вокруг элементов вооружения, набегающих и сбегающих сторон, межлопастного пространства с отверстиями для твердосплавных насадок для прохода промывочной жидкости и вывода шлама с забоя, внутренней полости корпуса долота для прохода промывочной жидкости. Абразивный износ элементов вооружения приводит к снижению удельного давления на породу забоя и к уменьшению механической скорости бурения. Абразивный износ участков лопастей, расположенных вокруг режущих и калибрующих элементов, способствует оголению, увеличению размера выступания и постепенному выпадению отдельных элементов. Абразивный износ межлопастного пространства приводит к снижению прочности конструкции бурового долота с последующим сломом лопастей. Абразивный износ внутренней полости корпуса долота под воздействием мельчайших фракций шлама, находящихся в высокоскоростной промывочной жидкости, также приводит к размыванию креплений и выпадению твердосплавных насадок.

Для уменьшения абразивного износа поверхности корпусов алмазных буровых долот покрывают защитными эрозионно-стойкими материалами.

Известно алмазное буровое долото, принятое за аналог [1]. В этом долоте поверхности на корпусе и лопастях, не защищенные вставками PDC, армируют наплавляемым защитным покрытием в виде твердых вольфрамовых карбидов на металлосвязке. Достоинством данного способа является улучшение армирующих свойств за счет наплавки пространства между вставками твердосплавным порошком. Однако у этого способа имеются недостатки.

Первый из них состоит в том, что наличие мягкой металлосвязки снижает твердость до 52÷58 HRC, а значит, и износостойкость наплавленного слоя. Второй недостаток - относительная хрупкость карбида вольфрама, тонкое покрытие которого во время работы долота может треснуть, выкрашиваться, частично отслаиваться, обнажая материал корпуса долота, склонный к эрозии, что в конечном итоге приводит к потере работоспособности долота в целом.

Попытка решения данной проблемы предпринята в конструкторском решении, принятом за прототип [2]. В соответствии с этим изобретением армирование корпуса алмазного бурового долота произведено методом многослойной наплавки на выбранной части корпуса бурового долота, содержащей первый слой, расположенный непосредственно на выбранной части бурового долота, и второй слой, расположенный на первом твердосплавном слое, первый слой наплавки и второй слой наплавки отличаются друг от друга содержанием карбидов и толщиной. Достоинство данного изобретения - повышение надежности защиты корпуса и лопастей алмазных долот от абразивного износа, повышение стойкости долот в целом. Недостаток - малая адгезия металла корпуса долота и наплавленного твердосплавного износостойкого слоя вольфрамокобальтового сплава с высоким содержанием карбида ввиду большой разности твердостей, химического состава, показателей теплопроводности приводит к отслаиванию наплавленного защитного покрытия от корпуса долота, снижению его стойкости и потере работоспособности.

Техническим результатом данного изобретения является повышение надежности защиты всей поверхности и внутренней полости корпуса алмазных буровых долот от абразивного износа, повышение стойкости и показателей работы долот в целом.

Это достигается за счет того, что в алмазном буровом долоте, включающем корпус с присоединительной резьбой, лопастями, оснащенными породоразрушающими и защитными резцами PDC, разделенными межлопастным пространством с отверстиями для твердосплавных насадок и прохода промывочной жидкости, покрытый наплавкой и напылением твердосплавным износостойким защитным покрытием высокой твердости, на поверхности корпуса долота выполнено покрытие в виде подложечного слоя напылением, на которое нанесено износостойкое защитное покрытие наплавлением, при этом твердость напыленного подложечного слоя меньше твердости наплавленного защитного твердосплавного покрытия, но выше твердости материала корпуса долота, при этом толщина напыленного подложечного слоя составляет 0,3÷0,8 мм, обеспечивающее прочность соединения металлического корпуса и защитного твердосплавного покрытия, повышающее надежность защиты корпуса долота, а также улучшенную передачу тепла от рабочей поверхности и резцов PDC к охлаждаемому промывочным раствором корпусу долота, улучшающее адгезию металла корпуса алмазного долота, подложечного слоя и защитного твердосплавного покрытия, обеспечивающее заполнение и выравнивание микронеровностей поверхности стального корпуса долота.

Перечень и описание чертежей.

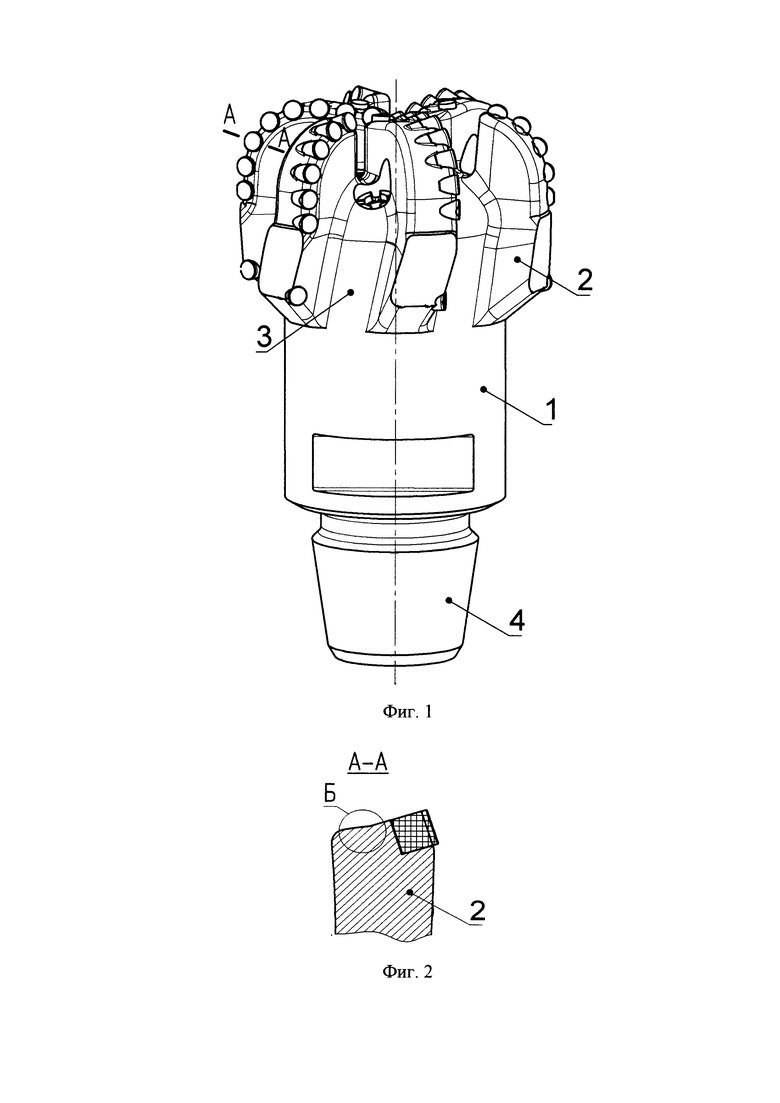

На фигуре 1 показан общий вид алмазного бурового долота.

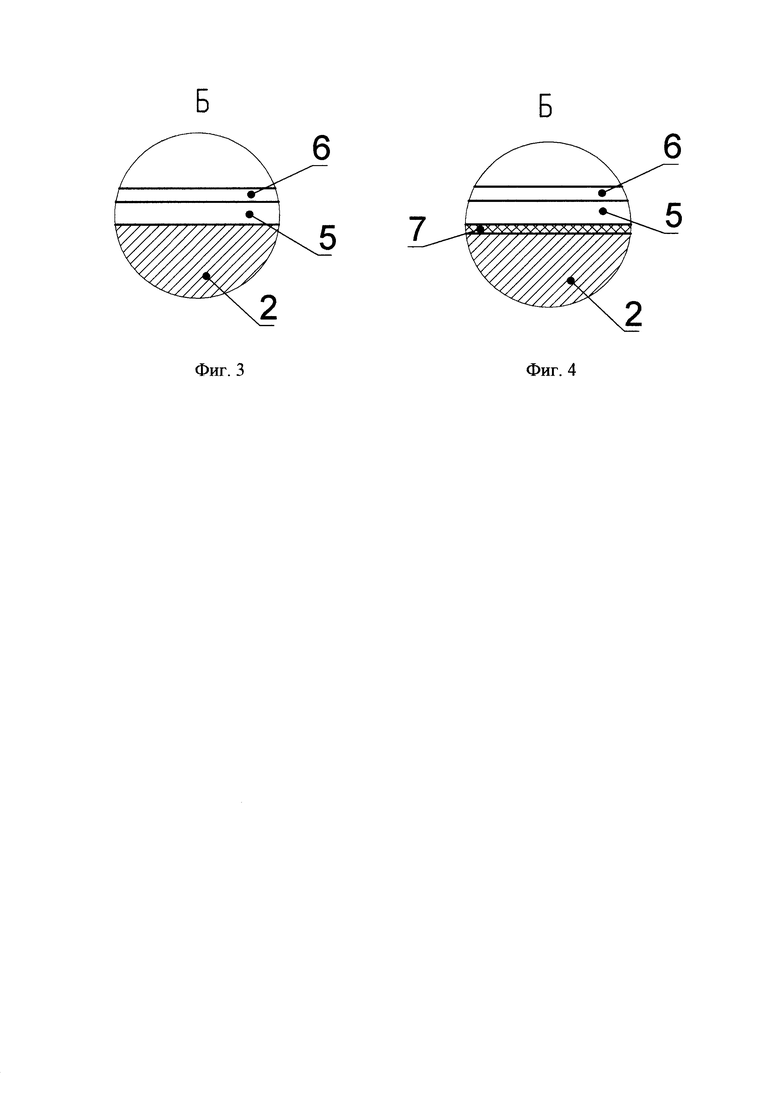

На фигуре 2 показан поперечный разрез лопасти корпуса алмазного бурового долота с установленным резцом PDC.

На фигуре 3 показан увеличенный фрагмент фигуры 2 с нанесенным твердосплавным износостойким защитным покрытием в соответствии с прототипом [2].

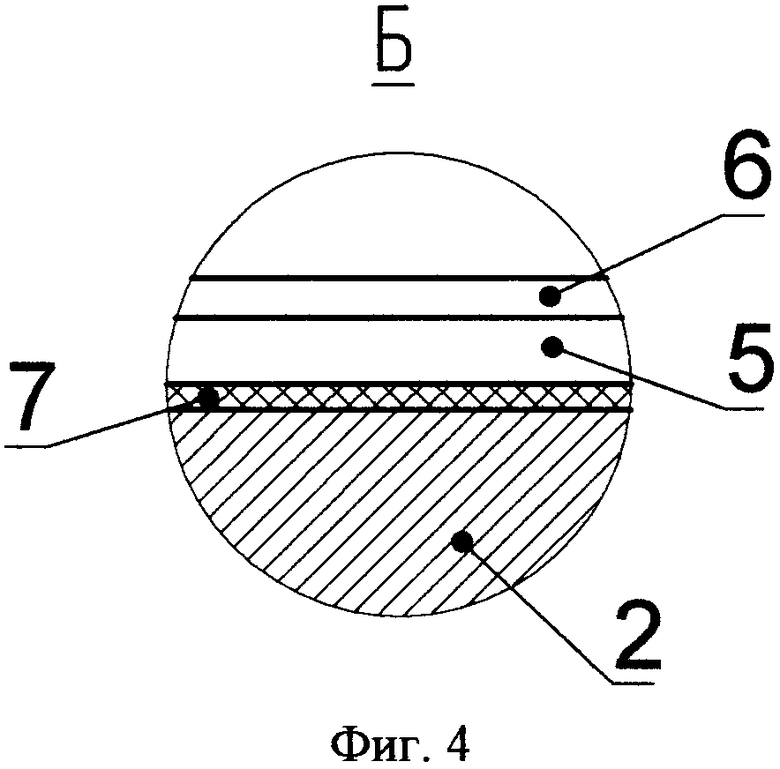

На фигуре 4 показан увеличенный фрагмент фигуры 2 с нанесенными предлагаемым подложечным слоем и твердосплавным износостойким защитным покрытием.

На фигуре 1 позициями обозначены: 1 - корпус алмазного бурового долота, 2 - лопасть корпуса долота, оснащенная породоразрушающими и защитными резцами PDC, 3 - межлопастное пространство с отверстиями для твердосплавных насадок и прохода промывочной жидкости, 4 - ниппель корпуса долота с присоединительной резьбой; стрелками А-А - сечение по вершине лопасти корпуса алмазного бурового долота с установленным породоразрушающим резцом PDC.

На фигуре 2 позициями обозначены: 2 - лопасть корпуса алмазного бурового долота с резцом PDC, буквой Б - фрагмент поверхности лопасти корпуса бурового алмазного долота с нанесенными покрытиями.

На фигуре 3 показан увеличенный в масштабе узел Б с фигуры 2 с теми же обозначениями, позиция 5 - первый слой твердосплавного защитного покрытия, нанесенный методом наплавки, расположенный на выбранной части корпуса бурового долота, 6 - второй слой твердосплавного защитного покрытия, нанесенный методом наплавки, расположенный на первом твердосплавном слое.

На фигуре 4 показан увеличенный в масштабе узел Б с фигуры 2 с теми же обозначениями, что на фигуре 3, позиция 7 - подложечный слой, расположенный между поверхностью корпуса долота и износостойким защитным покрытием.

Во время бурения преимущества предлагаемого алмазного бурового долота с нанесенным на весь корпус долота подложечным слоем до нанесения защитного твердосплавного покрытия очевидны. Покрытие всей наружной поверхности и внутренней полости корпуса долота подложечным слоем методом напыления, обладающим свойствами флюса, обеспечивает:

- удаление окислов с поверхностей стального корпуса долота и последующего защитного покрытия;

- заполнение и выравнивание микронеровностей поверхности стального корпуса долота;

- исключение зон коррозии на поверхности стального корпуса долота под слоем твердосплавного защитного покрытия, способствующих отслаиванию защитного покрытия;

- высокую адгезию стального корпуса долота и твердосплавного защитного покрытия, являясь промежуточным слоем толщиной 0,3÷0,8 мм с твердостью меньше твердости защитного твердосплавного покрытия, но выше твердости материала корпуса долота, гарантирующим высокую прочность соединения всего нанесенного на корпус покрытия;

- улучшенную теплопередачу от рабочей поверхности корпуса и резцов PDC алмазного бурового долота к охлаждаемому промывочным раствором корпусу долота;

- прочное удержание в процессе эксплуатации твердосплавного износостойкого защитного покрытия высокой твердости на значительно менее твердом стальном корпусе долота;

- исключение границы с большим перепадом физико-механических свойств различных материалов и более плавный их переход от корпуса долота к защитному покрытию.

Использование данного изобретения значительно повышает надежность защиты всей наружной поверхности и внутренней полости корпуса алмазных буровых долот от абразивного износа, что обеспечивает значительное повышение механической скорости бурения, стойкости и проходки на долото в целом.

Защита всей наружной поверхности и внутренней полости корпуса алмазного бурового долота со стальным корпусом делает его конкурентоспособным по отношению к алмазным долотам с матричным корпусом за счет более высокого показателя «цена/качество».

Источники информации

1. Каталог «Буровые долота. Калибраторы. Центраторы». ОАО «Волгабурмаш», 2007 г., стр. 41 (аналог).

2. Патент США №7770672 от 10.08.2010 г., кл. E21B 10/46, C23C 30/00. «Многослойная наплавка, упрочняющая наплавка твердым сплавом буровых долот» (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2377111C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БУРОВЫХ ДОЛОТ, ОСНАЩЕННЫХ ПЛАСТИНАМИ PDC | 2009 |

|

RU2398090C1 |

| БУРОВОЕ ДОЛОТО PDC ДЛЯ БУРЕНИЯ ЗОНЫ ПОГЛОЩЕНИЯ ПРОМЫВОЧНОЙ ЖИДКОСТИ | 2019 |

|

RU2717852C1 |

| Буровое долото, армированное алмазными режущими элементами | 2016 |

|

RU2625832C1 |

| БУРОВОЕ АЛМАЗНОЕ ДОЛОТО | 2013 |

|

RU2530956C1 |

| БУРОВОЕ ЛОПАСТНОЕ ДОЛОТО | 2008 |

|

RU2374420C1 |

| ДОЛОТО PDC С ПРОМЫВОЧНЫМИ УЗЛАМИ | 2012 |

|

RU2530960C2 |

| ДОЛОТО PDC ДЛЯ БУРЕНИЯ ГОРИЗОНТАЛЬНЫХ СКВАЖИН | 2012 |

|

RU2520317C2 |

| Буровое долото с резцами PDC | 2019 |

|

RU2735319C1 |

Изобретение относится к области буровой техники и может быть использовано при производстве буровых долот с вооружением в виде поликристаллических алмазных элементов, предназначенных для строительства скважин. Технический результат заключается в повышении надежности защиты корпуса долот, повышении стойкости и показателей работы долот. Алмазное буровое долото включает корпус с присоединительной резьбой, лопастями, оснащенными породоразрушающими и защитными резцами PDC, разделенными межлопастным пространством с отверстиями для твердосплавных насадок и прохода промывочной жидкости, покрытый наплавкой и напылением твердосплавным износостойким защитным покрытием высокой твердости. На поверхности корпуса долота выполнено покрытие в виде подложечного слоя напылением, на которое нанесено износостойкое защитное покрытие наплавлением. Твердость напыленного подложечного слоя меньше твердости наплавленного защитного твердосплавного покрытия, но выше твердости материала корпуса долота, при этом толщина напыленного подложечного слоя составляет 0,3÷0,8 мм. 4 ил.

Алмазное буровое долото, включающее корпус с присоединительной резьбой, лопастями, оснащенными породоразрушающими и защитными резцами PDC, разделенными межлопастным пространством с отверстиями для твердосплавных насадок и прохода промывочной жидкости, покрытый наплавкой и напылением твердосплавным износостойким защитным покрытием высокой твердости, отличающееся тем, что на поверхности корпуса долота выполнено покрытие в виде подложечного слоя напылением, на которое нанесено износостойкое защитное покрытие наплавлением, при этом твердость напыленного подложечного слоя меньше твердости наплавленного защитного твердосплавного покрытия, но выше твердости материала корпуса долота, при этом толщина напыленного подложечного слоя составляет 0,3÷0,8 мм, обеспечивающее прочность соединения металлического корпуса и защитного твердосплавного покрытия, повышающее надежность защиты корпуса долота, а также улучшенную передачу тепла от рабочей поверхности и резцов PDC к охлаждаемому промывочным раствором корпусу долота.

| US 7770672 B2, 10.08.2010 | |||

| СПОСОБ АРМИРОВАНИЯ КОРПУСОВ АЛМАЗНЫХ БУРОВЫХ ДОЛОТ | 2008 |

|

RU2389857C2 |

| БУРОВЫЕ ДОЛОТА НА ОСНОВЕ КОМПОЗИТА "МАТРИЦА-ЧАСТИЦЫ" С ТВЕРДОСПЛАВНЫМ УПРОЧНЕНИЕМ И СПОСОБЫ ИЗГОТОВЛЕНИЯ И РЕМОНТА ТАКИХ ДОЛОТ С ИСПОЛЬЗОВАНИЕМ ТВЕРДОСПЛАВНЫХ МАТЕРИАЛОВ | 2007 |

|

RU2457281C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ С ПЛОТНЫМ СЛОЕМ АБРАЗИВНОГО МАТЕРИАЛА | 2003 |

|

RU2303688C2 |

| US 4610320 A, 09.09.1986. | |||

Авторы

Даты

2016-06-27—Публикация

2014-10-01—Подача