Изобретение относится к вычислительной технике. Оно может использоваться в опытно-конструкторских работах и при организации технического обслуживания сложных изделий (систем) для определения временных затрат, необходимых на выполнение комплекса операций, обеспечивающих требуемую готовность изделия к применению по назначению.

Известны устройства [1, 2], предназначенные для определения оптимальной периодичности технического обслуживания сложных систем. Эти устройства применимы только к системам, для которых временные параметры технического обслуживания каждой подсистемы являются заданными. Недостатком этих устройств является ограниченная область применения.

Наиболее близкими по технической сущности к заявляемому является устройство [3], содержащее датчик времени, m - вычислителей коэффициентов готовности функциональных подсистем изделия (по числу подсистем), блок задержки, включающий в себя m-2 элементов задержки, анализатор, реализующий выбор минимального из m коэффициентов готовности, блок сравнения, блок выходных цепей, каждая из которых включает в себя элемент задержки и ключ. Это устройство позволяет применять минимаксный критерий для определения оптимальной периодичности технического обслуживания сложных изделий. Область его применения ограничена изделиями, для которых в числе исходных данных известны интенсивность отказов и время, необходимое на выполнение операций обслуживания и ремонтно-восстановительных работ каждой подсистемы.

Целью заявляемого технического решения является расширение области применения и информативных возможностей устройства. Область применения расширяется за счет реализации математической модели, позволяющей вычислять максимально допустимые значения времени восстановления работоспособности функциональных подсистем изделия, обеспечивающие готовность изделия к применению не ниже заданной. Информативные возможности расширяются путем выдачи в качестве выходных данных вычисленных значений коэффициентов готовности и времени восстановления работоспособности каждой подсистемы изделия, а также соответствующее им значение коэффициента готовности изделия в целом.

Существуют изделия, представляющие собой сложные системы (например, корабль, самолет и др.), комплектующиеся из множества готовых изделий-подсистем (далее подсистем) различного функционального назначения (энергетическая установка, движительная система, системы жизнеобеспечения и др.). Подсистемы различаются по сложности, безотказности и ремонтопригодности. Изделие должно удовлетворять определенным требованиям по готовности к применению. Эти требования выражаются заданным значением коэффициента готовности  в техническом задании на изделие. В технической документации на подсистемы указываются средние значения времени наработки на отказ

в техническом задании на изделие. В технической документации на подсистемы указываются средние значения времени наработки на отказ

где m - число подсистем. Известны также оценочные (прогнозируемые) значения времени восстановления

где m - число подсистем. Известны также оценочные (прогнозируемые) значения времени восстановления  работоспособности подсистем в случае их отказа. Но эти значения могут рассматриваться как ориентировочные, поскольку получены в условиях предприятий изготовителей подсистем. После монтажа подсистем в изделии значения

работоспособности подсистем в случае их отказа. Но эти значения могут рассматриваться как ориентировочные, поскольку получены в условиях предприятий изготовителей подсистем. После монтажа подсистем в изделии значения  могут возрасти в связи ухудшением характеристик ремонтопригодности, в частности из-за ограниченной доступности к компонентам подсистем, т.е. фактические значения времени восстановления

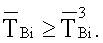

могут возрасти в связи ухудшением характеристик ремонтопригодности, в частности из-за ограниченной доступности к компонентам подсистем, т.е. фактические значения времени восстановления  могут быть больше или равны заданным:

могут быть больше или равны заданным:  При этом фактические значения наработки на отказ, как правило, соответствуют расчетным, т.е.

При этом фактические значения наработки на отказ, как правило, соответствуют расчетным, т.е.  Для обоснования плана ремонтно-восстановительных работ необходимо знать

Для обоснования плана ремонтно-восстановительных работ необходимо знать  максимально допустимое значение времени восстановления каждой подсистемы исходя из требований к готовности изделия в целом.

максимально допустимое значение времени восстановления каждой подсистемы исходя из требований к готовности изделия в целом.

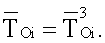

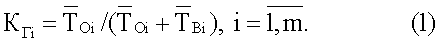

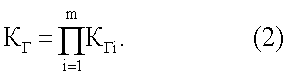

Готовность к применению каждой подсистемы определяется следующим соотношением:

Считаем, что изделие готово к применению, если каждая из его подсистем находится в работоспособном состоянии, а отказы, возникающие в одних подсистемах, не вызывают отказов в других подсистемах. В таком случае коэффициент готовности изделия определяется следующим образом:

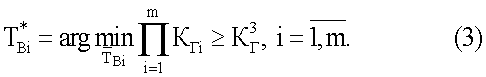

Значение коэффициента готовности КГ изделия, вычисленное согласно (2), должно быть не меньше  заданного в техническом задании, т.е.

заданного в техническом задании, т.е.  . В связи с этим задача определения

. В связи с этим задача определения  максимально допустимых значений времени восстановления работоспособности подсистем имеет следующий вид:

максимально допустимых значений времени восстановления работоспособности подсистем имеет следующий вид:

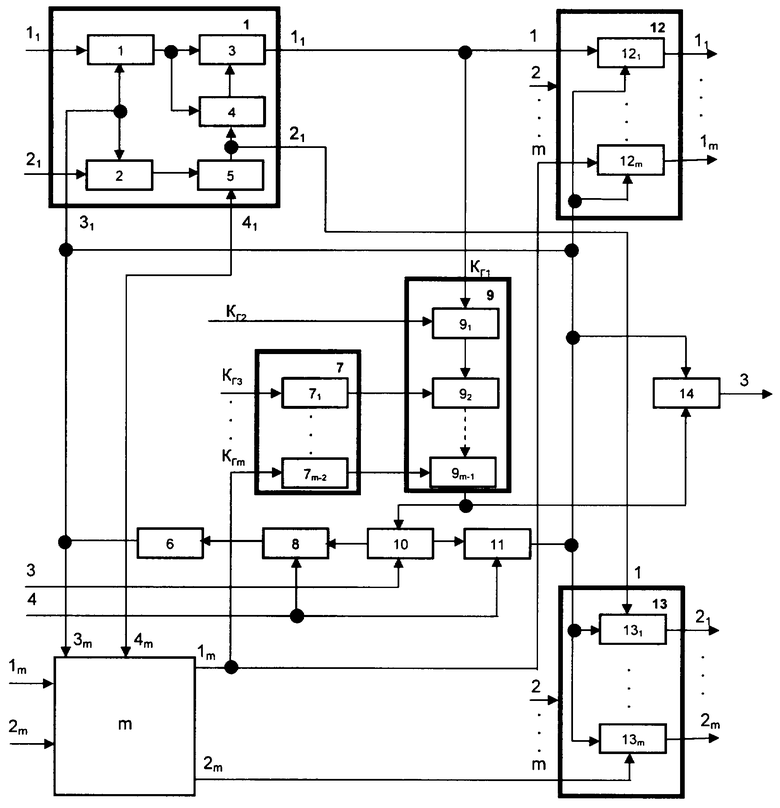

Эта задача может быть решена аппаратно с помощью заявляемого устройства. Его схема показана на чертеже.

Устройство содержит m вычислителей коэффициентов готовности КГi,  комплектующих (по числу функциональных подсистем изделия). Каждый такой вычислитель включает в себя первый 1 и второй 2 ключи, информационные входы которых являются соответственно первым и вторым входами вычислителя КГi; делитель 3, выход которого является первым выходом вычислителя КГi; первый сумматор 4; второй сумматор 5, второй вход которого является четвертым входом вычислителя КГi; а выход - вторым выходом вычислителя КГi. В устройство входят также элемент задержки 6; блок задержки 7, включающий в себя m-2 элементов задержки 7с,

комплектующих (по числу функциональных подсистем изделия). Каждый такой вычислитель включает в себя первый 1 и второй 2 ключи, информационные входы которых являются соответственно первым и вторым входами вычислителя КГi; делитель 3, выход которого является первым выходом вычислителя КГi; первый сумматор 4; второй сумматор 5, второй вход которого является четвертым входом вычислителя КГi; а выход - вторым выходом вычислителя КГi. В устройство входят также элемент задержки 6; блок задержки 7, включающий в себя m-2 элементов задержки 7с,  вычислитель коэффициента готовности изделия 9; датчик времени 8 (генератор ступенчатого напряжения), задающий в порядке нарастания с шагом ΔT возможные значения приращения времени, используемые для определения искомых значений времени восстановления работоспособности подсистем

вычислитель коэффициента готовности изделия 9; датчик времени 8 (генератор ступенчатого напряжения), задающий в порядке нарастания с шагом ΔT возможные значения приращения времени, используемые для определения искомых значений времени восстановления работоспособности подсистем  j=1, 2, …; блок сравнения 10 (компаратор); триггер 11; ключ 14, выход которого является третьим выходом устройства; первый 12 и второй 13 блоки выходных цепей, каждый из которых включает в себя m ключей, выходы которых образуют соответственно группу первых 1m и группу вторых 2m выходов устройства. Отметим, что вычислитель коэффициента готовности изделия 9 представляет собой m-1 соединенных последовательно умножителей 9к,

j=1, 2, …; блок сравнения 10 (компаратор); триггер 11; ключ 14, выход которого является третьим выходом устройства; первый 12 и второй 13 блоки выходных цепей, каждый из которых включает в себя m ключей, выходы которых образуют соответственно группу первых 1m и группу вторых 2m выходов устройства. Отметим, что вычислитель коэффициента готовности изделия 9 представляет собой m-1 соединенных последовательно умножителей 9к,  причем первый и второй входы первого умножителя 91 соединены непосредственно с первыми выходами соответственно первого и второго вычислителей коэффициентов готовности подсистем, а второй вход каждого из остальных умножителей от 92 до 9m-1 через соответствующий ему элемент задержки 7 с блока задержки 7 соединен с первым выходом соответствующего ему вычислителя коэффициента готовности подсистемы.

причем первый и второй входы первого умножителя 91 соединены непосредственно с первыми выходами соответственно первого и второго вычислителей коэффициентов готовности подсистем, а второй вход каждого из остальных умножителей от 92 до 9m-1 через соответствующий ему элемент задержки 7 с блока задержки 7 соединен с первым выходом соответствующего ему вычислителя коэффициента готовности подсистемы.

К началу работы устройства на первые входы вычислителей коэффициентов готовности подсистем подаются сигналы, соответствующие заданным значениям  времени наработки подсистем на отказ, а на вторые входы - заданным значениям времени

времени наработки подсистем на отказ, а на вторые входы - заданным значениям времени  восстановления работоспособности подсистем. Триггер 11 находится в нулевом состоянии, поэтому входы 1, 2 каждого вычислителя коэффициента готовности подсистемы закрыты. По этой же причине закрытыми являются и все выходы устройства, что предотвращает появление на выходах устройства случайных сигналов.

восстановления работоспособности подсистем. Триггер 11 находится в нулевом состоянии, поэтому входы 1, 2 каждого вычислителя коэффициента готовности подсистемы закрыты. По этой же причине закрытыми являются и все выходы устройства, что предотвращает появление на выходах устройства случайных сигналов.

Устройство работает следующим образом. По сигналу «Пуск», поступающему с четвертого входа устройства, триггер 11 переводится в единичное состояние, в результате чего открываются входы 1 и 2 каждого вычислителя коэффициента готовности КГi и все выходы устройства, т.к. открываются все ключи 1i, 2i, 12i, 13i,  Датчик времени 8 вырабатывает сигнал ΔТ, соответствующий приращению заданных значений

Датчик времени 8 вырабатывает сигнал ΔТ, соответствующий приращению заданных значений  Этот сигнал ΔT передается в элемент задержки 6, где задерживается на время, равное длительности одного цикла работы устройства. Поэтому на первом шаге работы устройства в вычислителях коэффициентов готовности подсистем вычисляются значения КГi, соответствующие входным данным

Этот сигнал ΔT передается в элемент задержки 6, где задерживается на время, равное длительности одного цикла работы устройства. Поэтому на первом шаге работы устройства в вычислителях коэффициентов готовности подсистем вычисляются значения КГi, соответствующие входным данным  и

и  Процесс вычисления рассмотрим на примере одного - первого вычислителя.

Процесс вычисления рассмотрим на примере одного - первого вычислителя.

Заданное значение  со второго входа вычислителя коэффициента готовности подсистемы через второй ключ 2 передается на первый вход второго сумматора 5, а с его выхода - непосредственно на второй вход первого сумматора 4 и через ключ 131 на соответствующий данной подсистеме выход 21 устройства. В первом сумматоре 4 реализуется сложение значения

со второго входа вычислителя коэффициента готовности подсистемы через второй ключ 2 передается на первый вход второго сумматора 5, а с его выхода - непосредственно на второй вход первого сумматора 4 и через ключ 131 на соответствующий данной подсистеме выход 21 устройства. В первом сумматоре 4 реализуется сложение значения  с значением

с значением  поступающим с первого входа вычислителя коэффициента готовности через первый ключ 1 на первый вход сумматора 4. Результат сложения

поступающим с первого входа вычислителя коэффициента готовности через первый ключ 1 на первый вход сумматора 4. Результат сложения  из первого сумматора 4 передается на второй вход делителя 3, на первый вход которого с выхода ключа 1 поступает значение

из первого сумматора 4 передается на второй вход делителя 3, на первый вход которого с выхода ключа 1 поступает значение  В делителе 3 формируется значение коэффициента готовности подсистемы в соответствии с соотношением (1). Полученный результат передается непосредственно на первый вход вычислителя коэффициента готовности изделия 9, а через ключ 121 - на выход 11 устройства, соответствующий первой подсистеме изделия. Аналогично происходит вычислительный процесс в каждом i-м вычислителе коэффициента готовности подсистемы. Полученные значения КГi с первых выходов первого и второго вычислителей непосредственно, а с первых выходов остальных m-2 вычислителей через соответствующие каждой подсистеме элементы задержки 7с,

В делителе 3 формируется значение коэффициента готовности подсистемы в соответствии с соотношением (1). Полученный результат передается непосредственно на первый вход вычислителя коэффициента готовности изделия 9, а через ключ 121 - на выход 11 устройства, соответствующий первой подсистеме изделия. Аналогично происходит вычислительный процесс в каждом i-м вычислителе коэффициента готовности подсистемы. Полученные значения КГi с первых выходов первого и второго вычислителей непосредственно, а с первых выходов остальных m-2 вычислителей через соответствующие каждой подсистеме элементы задержки 7с,  блока задержки 7 передается на соответствующий каждому вычислителю КГi вход вычислителя коэффициента готовности изделия 9. При этом временная задержка, которую обеспечивают элементы задержки 7с блока 7, определяется временем распространения сигнала в цепях (в блоках перемножения) вычислителя КГ изделия 9. В вычислителе 9 реализуется соотношение (2). Полученный результат с выхода вычислителя 9 передается через ключ 14 на третий выход устройства и непосредственно на второй вход компаратора 10, на первом входе которого действует сигнал, соответствующий заданному значению коэффициента готовности изделия

блока задержки 7 передается на соответствующий каждому вычислителю КГi вход вычислителя коэффициента готовности изделия 9. При этом временная задержка, которую обеспечивают элементы задержки 7с блока 7, определяется временем распространения сигнала в цепях (в блоках перемножения) вычислителя КГ изделия 9. В вычислителе 9 реализуется соотношение (2). Полученный результат с выхода вычислителя 9 передается через ключ 14 на третий выход устройства и непосредственно на второй вход компаратора 10, на первом входе которого действует сигнал, соответствующий заданному значению коэффициента готовности изделия  , поступающий с третьего входа устройства. В компараторе 10 реализуется операция сравнения значений величин КГ и

, поступающий с третьего входа устройства. В компараторе 10 реализуется операция сравнения значений величин КГ и  Если окажется, что

Если окажется, что  то на втором выходе компаратора 10 появляется управляющий сигнал, который переводит триггер 11 в нулевое состояние. В результате этого входы 1 и 2 всех вычислителей коэффициентов готовности подсистем, а также все выходы устройства закрываются и работа устройства прекращается. В таком случае по вычисленному значению коэффициента готовности КГ изделия видно, что исходные значения входных величин

то на втором выходе компаратора 10 появляется управляющий сигнал, который переводит триггер 11 в нулевое состояние. В результате этого входы 1 и 2 всех вычислителей коэффициентов готовности подсистем, а также все выходы устройства закрываются и работа устройства прекращается. В таком случае по вычисленному значению коэффициента готовности КГ изделия видно, что исходные значения входных величин  не обеспечивают выполнения требования по готовности изделия. Для удовлетворения этого требования необходимо новое конструктивное решение, обеспечивающее уменьшение исходных значений

не обеспечивают выполнения требования по готовности изделия. Для удовлетворения этого требования необходимо новое конструктивное решение, обеспечивающее уменьшение исходных значений

В современных условиях развития технологий, в частности трехмерных систем автоматизированного проектирования и виртуальной инженерии [4], имеется практическая возможность моделировать различные варианты компоновки подсистем в составе изделия. Это позволяет скорректировать исходные значения времени восстановления работоспособности подсистем.

Если же при сравнении в компараторе 10 окажется, что  то управляющий сигнал с первого его выхода поступает на второй вход датчика времени 8. По этому сигналу датчик времени 8 увеличит значение своего выходного сигнала на ΔT. Задержанное элементом задержки 6 первое значение ΔТ поступит на второй вход сумматора 5 и работа устройства повторится, но уже с новыми значениями

то управляющий сигнал с первого его выхода поступает на второй вход датчика времени 8. По этому сигналу датчик времени 8 увеличит значение своего выходного сигнала на ΔT. Задержанное элементом задержки 6 первое значение ΔТ поступит на второй вход сумматора 5 и работа устройства повторится, но уже с новыми значениями  среднего времени восстановления работоспособности подсистем изделия. Так последовательно в каждом j-м цикле работы устройства приращение времени восстановления будет увеличиваться на ΔT, вычисляться и передаваться на выходы устройства значения

среднего времени восстановления работоспособности подсистем изделия. Так последовательно в каждом j-м цикле работы устройства приращение времени восстановления будет увеличиваться на ΔT, вычисляться и передаваться на выходы устройства значения  КГi,j-1 и КГ,j-1. Как только при сравнении в компараторе 10 окажется, что

КГi,j-1 и КГ,j-1. Как только при сравнении в компараторе 10 окажется, что  , работа устройства прекращается.

, работа устройства прекращается.

В результате применения устройства пользователь получит вычисленные значения  j=1, 2, …,

j=1, 2, …,

а также соответствующие значения КГi,j-1 подсистем и КГ,j-1 изделия соответственно с группы вторых, группы первых и с третьего выхода устройства. Причем последнее из значений КГ,j-1, поступившее на третий выход устройства, может оказаться меньше  что следует из условия работы компаратора 10 и наличия элемента задержки 6. В таком случае последнее из полученных значений выходных величин

что следует из условия работы компаратора 10 и наличия элемента задержки 6. В таком случае последнее из полученных значений выходных величин  КГi,j-1 и КГ,j-1 являются избыточными, но и они могут использоваться в качестве дополнительного аргумента при согласовании сроков технического обслуживания изделия.

КГi,j-1 и КГ,j-1 являются избыточными, но и они могут использоваться в качестве дополнительного аргумента при согласовании сроков технического обслуживания изделия.

Положительный эффект, который дает предлагаемое техническое решение, состоит в том, что оно позволяет определять максимально допустимые значения времени восстановления работоспособности каждой подсистемы сложного изделия, обеспечивающие выполнение заданного требования к готовности изделия функционировать по назначению. На этапе проектирования изделия возможности устройства могут использоваться для оценки вариантов компоновки комплектующих подсистем в составе изделия по допустимым значениям  .

.

Источники информации

1. Воробьев Г.Н., Гришин В.Д., Марков Д.И. A.C. SU 1437888, М. кл.4 G07C 3/02, 1988.

2. Воробьев Г.Н., Гришин В.Д., Тимофеев А.Н. A.C. SU 1679512, М. кл.5 G07C 3/02, 1991.

3. Гришин В.Д., Павлов А.Н., Саранчуков А.Ю. Патент №2310913, МПК G07С 3/08, 2007.

4. Муру Г.Н., Стародубов В.А. Применение САПР Unigraphics для анализа свойств ремонтопригодности корабельной техники // REM. СПб, 2007, №1, с.36-39.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ТРЕБУЕМОГО ВРЕМЕНИ ВОССТАНОВЛЕНИЯ ГОТОВНОСТИ ИЗДЕЛИЯ К ПРИМЕНЕНИЮ | 2008 |

|

RU2393542C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ВРЕМЕНИ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СИСТЕМЫ | 2008 |

|

RU2380755C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2310913C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОГРАММЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2007 |

|

RU2342706C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2308765C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361277C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2004 |

|

RU2279712C1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1989 |

|

SU1679512A1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1987 |

|

SU1437888A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2343544C1 |

Изобретение относится к вычислительной технике. Оно может использоваться в опытно-конструкторских работах и при организации технического обслуживания сложных изделий (систем) для определения временных затрат, необходимых на выполнение комплекса операций, обеспечивающих требуемую готовность изделия к применению по назначению. Техническим результатом является расширение области применения и информативных возможностей устройства за счет реализации математической модели, позволяющей вычислять максимально допустимые значения времени восстановления работоспособности функциональных подсистем изделия и выдачи в качестве выходных данных вычисленных значений коэффициента готовности и времени восстановления работоспособности каждой подсистемы изделия, а также вычисленное значение коэффициента готовности изделия в целом. Заявляемое устройство отличается от прототипа наличием второго блока выходных цепей, триггера, а также составом функциональных блоков и межблочными связями вычислителей коэффициента готовности подсистем изделия и изделия в целом. 1 ил.

Устройство для определения эксплуатационно-технических характеристик изделия, содержащее датчик времени, второй вход которого соединен с первым выходом блока сравнения, элемент задержки, m вычислителей коэффициентов готовности подсистем, каждый из которых включает в себя делитель, второй вход которого соединен с выходом первого сумматора, второй вход которого подключен к выходу второго сумматора, первый блок выходных цепей, включающий в себя m ключей, при этом выход каждого ключа является отдельным выходом первой группы выходов устройства, m-1 умножителей, блок задержки, включающий в себя m-2 элемента задержки и ключ, выход которого является третьим выходом устройства, отличающееся тем, что в него введен триггер и второй блок выходных цепей, включающий в себя m ключей, совокупность из m-1 соединенных последовательно умножителей образует вычислитель коэффициента готовности изделия, а в каждый вычислитель коэффициента готовности подсистемы введены два ключа, причем информационный вход первого ключа является первым входом, а информационный вход второго ключа - вторым входом вычислителя коэффициента готовности подсистемы, четвертый вход которого связан со вторым входом второго сумматора, первый вход которого подключен к выходу второго ключа, разрешающий вход которого соединен с третьим входом вычислителя коэффициента готовности подсистемы и с разрешающим входом первого ключа, выход которого связан с первыми входами первого сумматора и делителя, выход которого является первым выходом вычислителя коэффициента готовности подсистемы, второй выход которого соединен с выходом второго сумматора; третий вход устройства подключен к первому входу блока сравнения, второй выход которого связан со вторым входом триггера, первый вход которого является четвертым входом устройства, а выход соединен с разрешающим входом ключа третьего выхода устройства, с разрешающими входами всех ключей первого и второго блоков выходных цепей, а также с третьими входами вычислителей коэффициентов готовности подсистем, второй выход каждого из которых подключен к информационному входу соответствующего ему ключа второго блока выходных цепей, выходы которого составляют m вторых выходов устройства, первый выход каждого вычислителя коэффициента готовности подсистемы соединен с информационным входом соответствующего ему ключа первого блока выходных цепей; первый и второй входы первого умножителя вычислителя коэффициента готовности изделия подключены непосредственно к первым выходам соответственно первого и второго вычислителей коэффициентов готовности подсистем, а второй вход каждого следующего умножителя  соединен индивидуально с первым выходом соответствующего

соединен индивидуально с первым выходом соответствующего  вычислителя коэффициента готовности подсистемы через соответствующий ему элемент задержки

вычислителя коэффициента готовности подсистемы через соответствующий ему элемент задержки  блока задержки, выход последнего m-1 умножителя вычислителя коэффициента готовности изделия соединен с информационным входом ключа третьего выхода устройства и со вторым входом компаратора; четвертые входы вычислителей коэффициентов готовности подсистем через элемент задержки связаны с выходом датчика времени.

блока задержки, выход последнего m-1 умножителя вычислителя коэффициента готовности изделия соединен с информационным входом ключа третьего выхода устройства и со вторым входом компаратора; четвертые входы вычислителей коэффициентов готовности подсистем через элемент задержки связаны с выходом датчика времени.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2310913C1 |

| Устройство для определения оптимального периода технического обслуживания изделия | 1990 |

|

SU1711208A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2001 |

|

RU2228541C2 |

| DE 19608516 A1, 11.09.1997 | |||

| DE 102006042838 A1, 24.05.2007 | |||

| US 5913184 A, 15.06.1999. | |||

Авторы

Даты

2010-01-10—Публикация

2008-02-11—Подача