Изобретение относится к вычислительной технике. Оно может использоваться в опытно-конструкторских работах и при организации технического обслуживания существующих изделий (систем) для определения максимально допустимых затрат времени на выполнение ремонтно-восстановительных работ, обеспечивающих требуемую готовность изделия к применению.

Известны устройства [1, 2, 3], предназначенные для определения оптимальной периодичности технического обслуживания сложных систем при заданных значениях времени выполнения комплекса ремонтно-восстановительных работ. Недостатком этих устройств является ограниченная область применения.

Наиболее близкими по технической сущности к заявляемому является устройство

[4], содержащее датчик времени, m - вычислителей коэффициентов готовности функциональных подсистем изделия (по числу подсистем, входящих в обслуживаемое изделие). Каждый вычислитель содержит блок нелинейности, умножители, сумматоры, вычитатели, интегратор и делитель. В устройство также входят блок задержки из m-2 элементов задержки, анализатор, реализующий выбор максимальной из m переменных, элемент задержки, элемент сравнения, ключ, блок из m выходных цепей, каждая из которых представляет собой совокупность элемента задержки и ключа. Это устройство позволяет применять минимаксный критерий для определения оптимальной периодичности технического обслуживания сложных изделий (систем). Область его применения ограничена изделиями, для которых временные параметры операций обслуживания и ремонтно-восстановительных работ каждой подсистемы заданы директивно.

Целью заявляемого технического решения является расширение области применения и информативности устройства. Цель достигается за счет определения и представления пользователю максимально допустимых значений времени восстановления работоспособности подсистем изделия и вычисленного значения коэффициента готовности изделия. Критерием определения искомых значений является обеспечение готовности изделия к применению не ниже заданной.

Изделие представляет собой систему, состоящую из множества изделий-подсистем различного функционального назначения. Примером такой системы может служить корабль, подсистемами которого являются энергетическая установка, движительная система, системы жизнеобеспечения и др. Подсистемы различаются по сложности, безотказности и ремонтопригодности. Изделие должно удовлетворять определенным требованиям по готовности к применению. Эти требования выражаются заданным значением коэффициента готовности  в техническом задании на изделие. Комплектующие изделия (подсистемы) характеризуются средними значениями времени наработки на отказ

в техническом задании на изделие. Комплектующие изделия (подсистемы) характеризуются средними значениями времени наработки на отказ  ,

,  , где m - число подсистем изделия. Известны также оценочные (прогнозируемые) значения

, где m - число подсистем изделия. Известны также оценочные (прогнозируемые) значения  ,

,  среднего времени восстановления работоспособности подсистем в случае их отказа, заявленные разработчиками подсистем. Но эти значения могут рассматриваться как ориентировочные, поскольку назначены без точного учета особенностей технического обслуживания, связанных с конечным вариантом размещения подсистем в составе изделия. При этом фактические значения средней наработки на отказ, как правило, соответствуют расчетным, т.е.

среднего времени восстановления работоспособности подсистем в случае их отказа, заявленные разработчиками подсистем. Но эти значения могут рассматриваться как ориентировочные, поскольку назначены без точного учета особенностей технического обслуживания, связанных с конечным вариантом размещения подсистем в составе изделия. При этом фактические значения средней наработки на отказ, как правило, соответствуют расчетным, т.е.  .

.

Фактические значения  среднего времени восстановления работоспособности должны вычисляться с учетом изменения доступности к конструктивным элементам подсистем. Этот фактор можно учитывать путем введения коэффициента ремонтопригодности γ индивидуально для каждой подсистемы. Если в результате монтажа подсистемы в состав изделия доступность не ухудшается, то γ полагается равным единице, в противном случае значение γ должно быть больше единицы. Конкретное значение γ назначается экспертным способом индивидуально для каждой подсистемы изделия.

среднего времени восстановления работоспособности должны вычисляться с учетом изменения доступности к конструктивным элементам подсистем. Этот фактор можно учитывать путем введения коэффициента ремонтопригодности γ индивидуально для каждой подсистемы. Если в результате монтажа подсистемы в состав изделия доступность не ухудшается, то γ полагается равным единице, в противном случае значение γ должно быть больше единицы. Конкретное значение γ назначается экспертным способом индивидуально для каждой подсистемы изделия.

Для обоснования требуемой продолжительности ремонтно-восстановительных работ необходимо определить максимально допустимое значение  среднего времени восстановления каждой подсистемы исходя из

среднего времени восстановления каждой подсистемы исходя из  заданного требования к готовности изделия.

заданного требования к готовности изделия.

Готовность к функционированию каждой подсистемы изделия выражается следующим соотношением:

Считаем, что изделие готово к применению по назначению, если готова каждая его подсистема, а отказы одних подсистем не приводят к отказам других. Коэффициент готовности такого изделия выражается так:

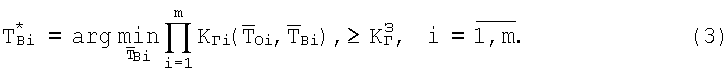

Вычисленное согласно (2) значение коэффициента готовности КГ изделия должно быть не меньше  , заданного в техническом задании на изделие, т.е.:

, заданного в техническом задании на изделие, т.е.:  . В связи с этим задача определения

. В связи с этим задача определения  максимально допустимых значений среднего времени восстановления работоспособности подсистем имеет следующий вид:

максимально допустимых значений среднего времени восстановления работоспособности подсистем имеет следующий вид:

Эта задача может быть решена аппаратно с помощью заявляемого устройства. На чертеже показана схема устройства.

Устройство содержит m вычислителей коэффициентов готовности КГi,  . Каждый вычислитель включает в себя усилитель 1, тумблеры П1 и П2, вычитатель 2, первый 3 и второй 4 сумматоры и делитель 5. Первым и четвертым входами вычислителя являются соответственно первый и второй входы усилителя 1, второй вход вычислителя соединен с первыми входами вычитателя 2 и первого сумматора 3, третий вход вычислителя образуют связанные между собой первые входы второго сумматора 4 и делителя 5, выход которого является первым выходом вычислителя. Первые, вторые и третьи входы вычислителей коэффициентов готовности подсистем образуют соответственно группу первых, группу вторых и группу третьих входов устройства.

. Каждый вычислитель включает в себя усилитель 1, тумблеры П1 и П2, вычитатель 2, первый 3 и второй 4 сумматоры и делитель 5. Первым и четвертым входами вычислителя являются соответственно первый и второй входы усилителя 1, второй вход вычислителя соединен с первыми входами вычитателя 2 и первого сумматора 3, третий вход вычислителя образуют связанные между собой первые входы второго сумматора 4 и делителя 5, выход которого является первым выходом вычислителя. Первые, вторые и третьи входы вычислителей коэффициентов готовности подсистем образуют соответственно группу первых, группу вторых и группу третьих входов устройства.

В устройство входят также блок задержки 6, включающий в себя m-2 элементов задержки 6с,  , блок перемножения 7, включающий в себя m-1 умножителей 7к,

, блок перемножения 7, включающий в себя m-1 умножителей 7к,  , тумблеры П3 и П4, ключ 8, датчик времени 9 (генератор ступенчатого напряжения), мультивибратор 10, работающий в ждущем режиме, элемент задержки 11, элемент сравнения 12.

, тумблеры П3 и П4, ключ 8, датчик времени 9 (генератор ступенчатого напряжения), мультивибратор 10, работающий в ждущем режиме, элемент задержки 11, элемент сравнения 12.

Устройство может работать в двух вариантах. Первый вариант обеспечивает определение искомых значений величин  и КГ в случае, когда исходные оценочные значения

и КГ в случае, когда исходные оценочные значения  не превышают максимально допустимых и обеспечивают выполнение условия:

не превышают максимально допустимых и обеспечивают выполнение условия:  . Реализация этого варианта происходит, когда тумблеры П1 и П2 каждого вычислителя коэффициента готовности подсистемы устанавливаются в первое положение, при этом замыкаются первый и третий контакты. Аналогично в первое положение устанавливаются тумблеры П3 и П4. Если уже на первом шаге работы устройства окажется, что

. Реализация этого варианта происходит, когда тумблеры П1 и П2 каждого вычислителя коэффициента готовности подсистемы устанавливаются в первое положение, при этом замыкаются первый и третий контакты. Аналогично в первое положение устанавливаются тумблеры П3 и П4. Если уже на первом шаге работы устройства окажется, что  , то это означает, что оценочные значения

, то это означает, что оценочные значения  не обеспечивают требуемой готовности изделия и необходимо использовать второй вариант работы устройства. Для этого все тумблеры П1i, П2i, П3 и П4 устанавливаются во второе положение. При этом первые и третьи контакты каждого переключателя размыкаются, а вторые и четвертые замыкаются.

не обеспечивают требуемой готовности изделия и необходимо использовать второй вариант работы устройства. Для этого все тумблеры П1i, П2i, П3 и П4 устанавливаются во второе положение. При этом первые и третьи контакты каждого переключателя размыкаются, а вторые и четвертые замыкаются.

К началу работы устройство через первые входы усилителей 1i вычислителей коэффициентов готовности подсистем задаются коэффициенты усиления γi (коэффициенты ремонтопригодности). На вторые и третьи входы вычислителей поступают соответственно заданные значения величин  и

и  . На пятый вход устройства подается заданное значение коэффициента готовности

. На пятый вход устройства подается заданное значение коэффициента готовности  изделия.

изделия.

Работа устройств по первому варианту состоит в следующем.

По сигналу «Пуск», поступающему с четвертого входа устройства, датчик времени 9 вырабатывает сигнал Δt, соответствующий общему для всех подсистем приращению заданных значений  . Этот сигнал передается на информационный вход ключа 8 и здесь задерживается, поскольку к этому времени ключ 8 закрыт из-за отсутствия сигнала на его разрешающем входе. Поэтому на первом j=1 шаге работы устройства от усилителей 1i на вторые входы сумматоров 2i сигналы не поступят, что соответствует нулевому значению приращения Δt времени

. Этот сигнал передается на информационный вход ключа 8 и здесь задерживается, поскольку к этому времени ключ 8 закрыт из-за отсутствия сигнала на его разрешающем входе. Поэтому на первом j=1 шаге работы устройства от усилителей 1i на вторые входы сумматоров 2i сигналы не поступят, что соответствует нулевому значению приращения Δt времени  . В вычислителях коэффициента готовности подсистем вычисляются значения КГi, соответствующие входным данным

. В вычислителях коэффициента готовности подсистем вычисляются значения КГi, соответствующие входным данным  и

и  . Процесс вычисления КГi рассмотрим на примере одного (первого) вычислителя.

. Процесс вычисления КГi рассмотрим на примере одного (первого) вычислителя.

Заданное значение  со второго входа вычислителя коэффициента готовности подсистемы поступает на первый вход первого сумматора 3. Поскольку на второй его вход от усилителя 1 сигнал не поступает, то сигнал

со второго входа вычислителя коэффициента готовности подсистемы поступает на первый вход первого сумматора 3. Поскольку на второй его вход от усилителя 1 сигнал не поступает, то сигнал  без изменения заданного значения с выхода первого сумматора 3 через замкнутые контакты 1-3 тумблера П2 передается на второй вход второго сумматора 4 и на второй выход вычислителя коэффициента готовности подсистемы, являющийся 21 выходом устройства. На первом шаге работы устройства выходное значение

без изменения заданного значения с выхода первого сумматора 3 через замкнутые контакты 1-3 тумблера П2 передается на второй вход второго сумматора 4 и на второй выход вычислителя коэффициента готовности подсистемы, являющийся 21 выходом устройства. На первом шаге работы устройства выходное значение  должно равняться заданному

должно равняться заданному  . Во втором сумматоре 4 реализуется сложение значения

. Во втором сумматоре 4 реализуется сложение значения  со значением

со значением  , поступающим с третьего входа вычислителя коэффициента готовности. Результат сложения

, поступающим с третьего входа вычислителя коэффициента готовности. Результат сложения  из второго сумматора 4 передается на второй вход делителя 5, а на первый его вход с третьего входа вычислителя КГ1 поступает заданное значение времени

из второго сумматора 4 передается на второй вход делителя 5, а на первый его вход с третьего входа вычислителя КГ1 поступает заданное значение времени  . В делителе 5 формируется сигнал, соответствующий вычисленному значению КГ1 коэффициента готовности подсистем, согласно (1).

. В делителе 5 формируется сигнал, соответствующий вычисленному значению КГ1 коэффициента готовности подсистем, согласно (1).

Аналогично происходит вычислительный процесс во всех остальных вычислителях коэффициентов готовности подсистем устройства.

Полученные значения КГi с первых выходов первого и второго вычислителей коэффициентов готовности подсистем непосредственно, а с первых выходов остальных m-2 вычислителей через соответствующий каждому из них элемент задержки 6с,  , блока задержки 6 передаются на входы соответствующих умножителей 7к блока перемножения 7. При этом временная задержка, которую должны обеспечивать элементы 6с блока 6, определяется временем распространения сигнала в цепях блока перемножения 7, где осуществляется определение значения коэффициента готовности КГ изделия в соответствии с (2). Полученный результат с выхода блока перемножения 7 передается на первый выход устройства непосредственно, а через замкнутые контакты 1 и 3 тумблера П3 на второй вход элемента сравнения 12. На первый вход элемента сравнения 12 с пятого входа устройства через замкнутые контакты 1 и 3 тумблера П4 поступает заданное значение коэффициента готовности изделия. Если при сравнении окажется, что

, блока задержки 6 передаются на входы соответствующих умножителей 7к блока перемножения 7. При этом временная задержка, которую должны обеспечивать элементы 6с блока 6, определяется временем распространения сигнала в цепях блока перемножения 7, где осуществляется определение значения коэффициента готовности КГ изделия в соответствии с (2). Полученный результат с выхода блока перемножения 7 передается на первый выход устройства непосредственно, а через замкнутые контакты 1 и 3 тумблера П3 на второй вход элемента сравнения 12. На первый вход элемента сравнения 12 с пятого входа устройства через замкнутые контакты 1 и 3 тумблера П4 поступает заданное значение коэффициента готовности изделия. Если при сравнении окажется, что  , то на первом выходе элемента сравнения 12 появится управляющий сигнал, который поступит на входы мультивибратора 10 и элемента задержки 11. По одиночному сигналу мультивибратора 10 ключ 8 откроется и сигнал Δt, выработанный датчиком времени 9 в предыдущем цикле работы устройства, поступит на второй вход усилителя 1 каждого вычислителя коэффициента готовности подсистемы. После этого ключ 8 закрывается, а управляющий сигнал с выхода элемента задержки 11 передается на второй вход датчика времени 9, в результате чего на его выходе будет действовать новое значение приращения времени, равное 2Δt. Во втором цикле работы устройства (j=2) в усилителях 1i вычислителей коэффициента готовности подсистем сигнал Δt усиливается и результаты γi(j-1)Δt=γiΔt передаются через тумблеры П1i в первые сумматоры 3i. Далее процесс вычисления коэффициентов готовности подсистем и изделия в целом повторится, но уже с новыми значениями времени

, то на первом выходе элемента сравнения 12 появится управляющий сигнал, который поступит на входы мультивибратора 10 и элемента задержки 11. По одиночному сигналу мультивибратора 10 ключ 8 откроется и сигнал Δt, выработанный датчиком времени 9 в предыдущем цикле работы устройства, поступит на второй вход усилителя 1 каждого вычислителя коэффициента готовности подсистемы. После этого ключ 8 закрывается, а управляющий сигнал с выхода элемента задержки 11 передается на второй вход датчика времени 9, в результате чего на его выходе будет действовать новое значение приращения времени, равное 2Δt. Во втором цикле работы устройства (j=2) в усилителях 1i вычислителей коэффициента готовности подсистем сигнал Δt усиливается и результаты γi(j-1)Δt=γiΔt передаются через тумблеры П1i в первые сумматоры 3i. Далее процесс вычисления коэффициентов готовности подсистем и изделия в целом повторится, но уже с новыми значениями времени  .

.

Так последовательно в каждом j-м цикле (j≥1) работы устройства приращение времени восстановления увеличивается и составляет γi(j-1)Δt, а также вычисляются значения величин  , КГj. Как только в элементе сравнения 12 окажется, что

, КГj. Как только в элементе сравнения 12 окажется, что  , управляющий сигнал появится на втором его выходе и «сбросит» датчик времени 9 в ноль. Этот же сигнал поступит на третий выход устройства как сигнал «Останов». В каждом цикле работы устройства вычисленные значения среднего времени восстановления работоспособности подсистем

, управляющий сигнал появится на втором его выходе и «сбросит» датчик времени 9 в ноль. Этот же сигнал поступит на третий выход устройства как сигнал «Останов». В каждом цикле работы устройства вычисленные значения среднего времени восстановления работоспособности подсистем

будут поступать на вторые 2i выходы, а вычисленные значения коэффициента готовности изделия КГj - на первый выход устройства.

Работы устройства по второму варианту

Напомним, что этот вариант используется, когда заданные значения  не обеспечивают требуемой готовности изделия. Для его реализации все тумблеры устройства переводятся во второе положение. При этом в каждом вычислителе коэффициента готовности подсистемы первый сумматор 3 отключается, но включается в работу вычитатель 2. Тумблеры П3 и П4 обеспечивают перекоммутацию входов элемента сравнения 12, в результате чего заданное значение

не обеспечивают требуемой готовности изделия. Для его реализации все тумблеры устройства переводятся во второе положение. При этом в каждом вычислителе коэффициента готовности подсистемы первый сумматор 3 отключается, но включается в работу вычитатель 2. Тумблеры П3 и П4 обеспечивают перекоммутацию входов элемента сравнения 12, в результате чего заданное значение  изделия поступит на второй вход, а вычисленные значения KГj - на первый вход элемента сравнения 12.

изделия поступит на второй вход, а вычисленные значения KГj - на первый вход элемента сравнения 12.

Процесс определения искомых значений  и КГ отличается от рассмотренного тем, что в каждом цикле работы устройства заданные значения

и КГ отличается от рассмотренного тем, что в каждом цикле работы устройства заданные значения  уменьшаются на величину γi(j-1)Δt. До тех пор, пока вычисленное значение КГj коэффициента готовности изделия будет оставаться меньше заданного, управляющий сигнал элемента сравнения 12 будет исходить из его первого выхода и работа устройства будет продолжаться. Как только при сравнении вычисленного и заданного значений коэффициентов готовности изделия окажется, что

уменьшаются на величину γi(j-1)Δt. До тех пор, пока вычисленное значение КГj коэффициента готовности изделия будет оставаться меньше заданного, управляющий сигнал элемента сравнения 12 будет исходить из его первого выхода и работа устройства будет продолжаться. Как только при сравнении вычисленного и заданного значений коэффициентов готовности изделия окажется, что  управляющий сигнал появится на втором выходе элемента сравнения 12, произойдет «сброс» датчика времени 9 в ноль, а на третий выход устройства поступит сигнал «Останов».

управляющий сигнал появится на втором выходе элемента сравнения 12, произойдет «сброс» датчика времени 9 в ноль, а на третий выход устройства поступит сигнал «Останов».

В каждом j-м цикле работы устройства на вторые 2i его выходы будут поступать вычисленные значения  времени восстановления работоспособности подсистем, а на первый выход устройства вычисленные значения KГj коэффициента готовности изделия. Последние из вычисленных значений

времени восстановления работоспособности подсистем, а на первый выход устройства вычисленные значения KГj коэффициента готовности изделия. Последние из вычисленных значений  и КГj являются искомыми значениями

и КГj являются искомыми значениями  и КГ.

и КГ.

Положительный эффект, который дает предлагаемое техническое решение, состоит в том, что оно позволяет определять максимально допустимые значения времени восстановления работоспособности подсистем изделия исходя из заданного требования к готовности функционирования по назначению изделия в целом. Выходными данными устройства являются вычисленные значения времени восстановления работоспособности подсистем и соответствующие им значения коэффициента готовности изделия. Предлагаемое устройство может использоваться при проектировании изделий для оценки вариантов компоновки функциональных подсистем.

В современных условиях развития технологий, в частности трехмерных систем автоматизированного проектирования и виртуальной инженерии [5], имеется практическая возможность моделировать различные варианты компоновки подсистем в составе изделия. Это позволяет находить решения, удовлетворяющие требованиям по готовности и ремонтопригодности изделия.

Источники информации

1. Воробьев Г.Н., Гришин В.Д., Марков Д.И. A.C. SU 1437888, М. Кл4 G07С 3/02, 1988.

2. Воробьев Г.Н., Гришин В.Д., Тимофеев А.Н. A.C. SU 1679512, М. Кл5 G07С 3/02, 1991.

3. Гришин В.Д., Петрошенко А.В., Красноруцкий С.Н. Патент RU 2308765 G07С 3/00, 2007 г.

4. Гришин В.Д., Павлов А.Н., Саранчуков А.Ю. Патент RU 2310913, МПК G07C 3/08,2007 г.

5. Муру Г.Н., Стародубов В.А. Применение САПР Unigraphics для анализа свойств ремонтопригодности корабельной техники // REM. СПб, 2007. №1. с.36-39.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННО-ТЕХНИЧЕСКИХ ХАРАКТЕРИСТИК ИЗДЕЛИЯ | 2008 |

|

RU2378702C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2310913C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ДОПУСТИМОГО ВРЕМЕНИ ВОССТАНОВЛЕНИЯ РАБОТОСПОСОБНОСТИ СИСТЕМЫ | 2008 |

|

RU2380755C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2308765C1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1989 |

|

SU1679512A1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1987 |

|

SU1437888A1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОЙ ПРОГРАММЫ ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2007 |

|

RU2342706C2 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2007 |

|

RU2361277C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ ИЗДЕЛИЯ | 2004 |

|

RU2279712C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ЗНАЧЕНИЙ ЭКСПЛУАТАЦИОННЫХ ХАРАКТЕРИСТИК ОБСЛУЖИВАЕМЫХ ИЗДЕЛИЙ | 2012 |

|

RU2525754C2 |

Изобретение относится к вычислительной технике. Оно может использоваться в опытно-конструкторских работах и в практике эксплуатации существующих изделий (систем) для определения максимально допустимых затрат времени на выполнение ремонтно-восстановительных работ, обеспечивающих требуемую готовность изделия к применению. Техническим результатом изобретения является повышение информативности за счет определения и представления в качестве выходных данных вычисленных значений времени восстановления работоспособности подсистем изделия и коэффициента готовности изделия. Технический результат устройства достигается благодаря тому, что оно содержит m вычислителей коэффициентов готовности подсистем, каждый из которых включает усилитель, вычитатель, два сумматора, два тумблера и делитель. В устройство входят также блок задержки, включающий в себя m-2 элементов задержки, блок перемножения, включающий в себя m-1 умножителей; два тумблера, ключ, датчик времени, мультивибратор, элемент задержки и элемент сравнения. 1 ил.

Устройство для определения требуемого времени восстановления готовности изделия к применению, содержащее множество {m} вычислителей коэффициентов готовности подсистем по числу m подсистем изделия, при этом каждый вычислитель включает в себя вычитатель, первый сумматор, первый вход которого является вторым входом вычислителя коэффициента готовности подсистемы, второй сумматор, выход которого соединен со вторым входом делителя, выход которого является первым выходом вычислителя коэффициента готовности подсистемы, блок задержки, включающий в себя m-2 не связанных между собой элементов задержки, при этом вход каждого элемента задержки соединен индивидуально с первым выходом соответствующего ему вычислителя коэффициента готовности подсистемы в подмножестве от третьего до m-го, ключ, датчик времени, элемент задержки и элемент сравнения, отличающееся тем, что в него введены мультивибратор, блок перемножения, включающий в себя m-1 соединенных последовательно умножителей, третий и четвертый тумблеры, а каждый вычислитель коэффициента готовности подсистемы дополнен усилителем, первым и вторым тумблерами, причем первый и четвертый входы вычислителя коэффициента готовности подсистемы являются соответственно первым и вторым входами усилителя, выход которого подключен к первому и второму контактам первого тумблера, третий контакт которого соединен со вторым входом первого сумматора, а четвертый контакт - со вторым входом вычитателя, первый вход которого связан с первым входом первого сумматора, а выход подключен ко второму контакту второго тумблера, первый контакт которого соединен с выходом первого сумматора, а соединенные между собой третий и четвертый контакты подключены ко второму входу второго сумматора и являются вторым выходом вычислителя коэффициента готовности подсистемы, третий вход которого соединен с первыми входами второго сумматора и делителя, блок перемножения, включающий в себя m-1 последовательно соединенных умножителей, при этом первый и второй входы первого умножителя подключены соответственно к первому выходу первого и к первому выходу второго вычислителей коэффициентов готовности подсистем, а вторые входы остальных m-2 умножителей соединены индивидуально с выходами соответствующих им элементов задержки блока задержки, выход последнего (m-1)умножителя блока перемножения является первым выходом устройства и связан с соединенными между собой первым и вторым контактами третьего тумблера, третий контакт которого подключен ко второму входу элемента сравнения и ко второму контакту четвертого тумблера, а четвертый контакт третьего тумблера подключен к первому входу элемента сравнения и к первому контакту четвертого тумблера, третий и четвертый контакты которого запараллелены и соединены с пятым входом устройства, четвертым входом которого является первый вход датчика времени, третий вход которого соединен с третьим выходом устройства и со вторым выходом элемента сравнения, первый выход которого через мультивибратор связан с разрешающим входом ключа, а через элемент задержки - со вторым входом датчика времени, выход которого соединен с информационным входом ключа, выход которого подключен к четвертым входам вычислителей коэффициентов готовности подсистем.

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2310913C1 |

| УСТРОЙСТВО ДЛЯ ОПРЕДЕЛЕНИЯ ОПТИМАЛЬНОГО ПЕРИОДА ТЕХНИЧЕСКОГО ОБСЛУЖИВАНИЯ СИСТЕМЫ | 2006 |

|

RU2308765C1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1989 |

|

SU1679512A1 |

| Устройство для определения оптимального периода технического обслуживания системы | 1987 |

|

SU1437888A1 |

| СПОСОБ ПОСЛЕУБОРОЧНОЙ ОБРАБОТКИ ЗЕРНА ПЕРЕД ЗАКЛАДКОЙ НА ХРАНЕНИЕ | 2002 |

|

RU2222921C1 |

Авторы

Даты

2010-06-27—Публикация

2008-10-27—Подача