Область техники

[0001]

Настоящее изобретение относится к способу изготовления древесноволокнистой плиты, которая может быть использована, например, в качестве строительного материала или мебельного материала, а также к древесноволокнистой плите.

Уровень техники

[0002]

Древесноволокнистая плита может быть использована как строительный материал или мебельный материал. В последние годы особое внимание уделялось древесноволокнистым плитам, которые изготавливаются посредством формирования листа и термокомпрессионного формирования тонковолокнистого материала, получаемого за счет измельчения древесной массы. Технология, относящаяся к подобной древесноволокнистой плите, описана ниже, например, в патентном документе 1.

Перечень ссылок

Патентная литература

[0003]

Патентный документ 1: Публикация нерассмотренной заявки на патент Японии № 2003-201695

Раскрытие сущности изобретения

Техническая проблема

[0004]

В настоящее время при производстве древесноволокнистой плиты в качестве волокнистого материала в исходном материале, подвергаемом термокомпрессионному формованию, может быть использован такой волокнистый материал, в котором волокно измельчается посредством мокрого или сухого дробления древесной массы исходного материала. Например, для мокрого дробления применяется дробилка жернового типа для мокрого дробления, а для сухого дробления используется дробилка молоткового типа. Древесноволокнистая плита формируется компрессионным формованием из ковра, имеющего заданную толщину и сформированного путем диспергирования в воде волокнистого материала, полученного в результате дробления древесной массы исходного материала и путем формирования листа из волокнистого материала.

[0005]

Однако, хотя волокнистый материал, полученный посредством мокрого дробления, обладает высокой прочностью, для выполнения мокрого дробления требуется длительное время, порядка нескольких часов. Кроме того, волокнистый материал, полученный мокрым дроблением древесной массы сырьевого материала, как правило, имеет распределение частиц по размеру с избытком частиц малого размера и, следовательно, как правило, создает сложности при их отделении от воды (т.е. имеет тенденцию к недостаточной степени осушения). Аналогичным образом, как правило, требуется много времени для выполнения формирования листа при формировании вышеупомянутого ковра из суспензии, содержащей такой волокнистый материал. С точки зрения эффективного производства древесноволокнистой плиты нежелательным является то, что выполнение указанных стадий занимает длительное время. Кроме того, полученный волокнистый материал также в значительной степени коробится.

[0006]

Хотя волокнистый материал, полученный посредством сухого дробления, может быть изготовлен за короткое время и обладает меньшей покоробленностью, в результате, вследствие малой прочности на разрыв ковра, имеет место плохая обработка волокнистого материала перед прессованием.

[0007]

Настоящее изобретение было создано с учетом таких обстоятельств и задача настоящего изобретения состоит в обеспечении способа изготовления древесноволокнистой плиты, подходящего для эффективного изготовления древесноволокнистой плиты, в которой устранено коробление, и в обеспечении древесноволокнистой плиты, получаемой указанным способом изготовления древесноволокнистой плиты.

Решение задачи

[0008]

В соответствии с первым аспектом настоящего изобретения обеспечен способ изготовления древесноволокнистой плиты. Способ изготовления древесноволокнистой плиты включает следующие этапы: первый, второй и третий.

[0009]

На первом этапе диспергированная в воде древесная масса размалывается в промежутке между противоположными ножами таким образом, чтобы создать волокнистый материал на растительной основе, имеющий размер частиц D50 от 50 до 110 мкм, и степень помола от 150 до 300 мл и содержащий адгезивный компонент. Степень помола в настоящем изобретении является степенью помола по Канадскому стандарту и может быть измерена в соответствии с JIS P 8121-2 (способ определения степени помола древесной массы).

[0010]

На втором этапе из волокнистого материала на растительной основе формируется ковер.

[0011]

На третьем этапе, за счет процесса пластификации адгезивного компонента ковра, из ковра путем горячего прессования формируется древесноволокнистая плита.

[0012]

Волокнистый материал на растительной основе, содержащий адгезивный компонент и имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл, относительно легко отделяется от воды (т.е. обладает относительно высокой степенью осушения), когда из суспензии, содержащей этот волокнистый материал на растительной основе, путем формирования листа происходит формирование ковра. Таким образом, настоящий способ изготовления подходит для сокращения времени, необходимого для выполнения процесса изготовления древесноволокнистой плиты.

[0013]

Даже в случае формирования ковра путем формирования листа, в процессе управления высушиванием/увлажнением ковра волокнистый материал на растительной основе, содержащий адгезивный компонент и имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл, обладает низким содержанием влаги и малым значением усадки. Усадка, возникающая в ковре, который подвергается этапу горячего прессования, может вызвать искривление ковра и коробление древесноволокнистой плиты, формируемой на этапе горячего прессования. Однако в ковре, который формируется из волокнистого материала на растительной основе и который получают в соответствии с настоящим способом изготовления, подобная усадка невелика. Следовательно, в древесноволокнистой плите, которая сформирована из ковра волокнистого материала на растительной основе, полученного в соответствии с настоящим способом изготовления, коробление устранено. Кроме того, в результате надлежащего образования волокон за счет размола во время формирования ковра волокна переплетаются, и прочность на разрыв ковра становится высокой. Следовательно, обработка считается хорошей.

[0014]

Как описано выше, способ изготовления древесноволокнистой плиты в соответствии с первым аспектом настоящего изобретения подходит для эффективного изготовления древесноволокнистой плиты, в которой коробление устранено.

[0015]

Предпочтительно, чтобы коэффициент водоудержания произведенного на первом этапе волокнистого материала на растительной составлял 2000% или менее, а более предпочтительно от 1800 до 2000%. В настоящем изобретении коэффициент водоудержания применительно к осадку, получаемому центрифугированием жидкости в виде водной дисперсии, содержащей волокнистый материал на растительной основе с концентрацией 0,5 % масс., при 1000 G в течение 15 минут, представляет собой отношение (%) разности между весом после отделения от верхнего слоя жидкости и до высушивания и весом после высушивания в течение 24 часов при 105°C к указанному весу после высушивания.

[0016]

Подобная структура подходит для эффективного изготовления древесноволокнистой плиты, в которой устранено коробление. В частности, структура подходит для сокращения времени, необходимого для выполнения процесса изготовления древесноволокнистой плиты тогда, когда метод формирования ковра используется на втором этапе.

[0017]

Размер частиц D90 волокнистого материала на растительной основе, который получают на первом этапе, предпочтительно составляет от 300 до 700 мкм. В соответствии с такой структурой на третьем этапе обеспечивают возможность выделения адгезивного компонента из волокнистого материала на растительной основе и достаточное количество адгезивного компонента легко пластифицируется.

[0018]

На первом этапе, когда волокнистый материал на растительной основе получают за счет размола древесной массы, имеющей относительное содержание лигнина от 18 до 35 % масс., волокнистому материалу на растительной основе легче обеспечить подходящий размер частиц и подходящую степень помола, что является предпочтительным.

[0019]

В настоящем изобретении относительное содержание лигнина представляет собой количественную величину, полученную в соответствии с так называемым методом Класона. В древесноволокнистой плите, которая должна быть изготовлена, подобная структура, связанная с относительным содержанием лигнина, способного действовать в качестве адгезивного компонента, подходит для реализации высокой прочности, такой как прочность на изгиб.

[0020]

На втором этапе формируется ковер путем формирования листа из суспензии, приготовленной путем диспергирования волокнистого материала на растительной основе в воде.

[0021]

На третьем этапе предпочтительным является формирование древесноволокнистой плиты только из волокнистого материала на растительной основе и адгезивного компонента. Подобная структура подходит для эффективного изготовления древесноволокнистой плиты, имеющей высокую прочность, такую как прочность на изгиб. Кроме того, с позиции охраны окружающей среды, предпочтительной является древесноволокнистая плита, которая сформирована только из природных материалов без преднамеренного содержания в качестве составных компонентов древесноволокнистой плиты, например, пластика или металла.

[0022]

В соответствии со вторым аспектом настоящего изобретения обеспечен способ изготовления древесноволокнистой плиты. Древесноволокнистая плита содержит волокнистый материал на растительной основе и адгезивный компонент, произведенный из волокнистого материала на растительной основе и имеет прочность на изгиб 150 Н/мм2 или более, модуль упругости при изгибе 9 ГПа или более и коробление 2 мм или менее на длину 70мм.

[0023]

В настоящем изобретении прочность на изгиб древесноволокнистой плиты представляет собой прочность, определяемую при измерении образца для испытаний древесноволокнистой плиты по трехточечному испытанию на изгиб в соответствии с JIS A 1408 при температуре 60°в сухом состоянии, причем образец для испытаний получается путем вырезания части древесноволокнистой плиты размером 40 мм × 10 мм.

[0024]

В настоящем изобретении модуль прочности при изгибе древесноволокнистой плиты представляет собой физическое свойство, указанное начальным градиентом кривой смещения нагрузки, которая может быть получена при вышеупомянутом трехточечном испытании на изгиб.

[0025]

В настоящем изобретении коробление древесноволокнистой плиты по отношению к образцу для испытаний древесноволокнистой плиты представляет собой максимальное смещение от того положения (исходного положения), в котором поверхность образца для испытаний древесноволокнистой плиты при полном отсутствии коробления может быть размещена в том положении (положении поверхности образца для испытаний на внутренней стороне формы кривой), в котором поверхность древесноволокнистой плиты фактически расположена.

[0026]

В соответствии со вторым аспектом настоящего изобретения такая древесноволокнистая плита может быть изготовлена по вышеупомянутому в первом аспекте настоящего изобретения способу изготовления древесноволокнистой плиты. Таким образом, древесноволокнистая плита в соответствии со вторым аспектом настоящего изобретения подходит для эффективного изготовления и подходит для устранения коробления.

[0027]

В древесноволокнистой плите по настоящему изобретению адгезивный компонент предпочтительно содержит лигнин. Более предпочтительно, чтобы относительное содержание лигнина в общем количестве волокнистого материала на растительной основе и адгезивного компонента в древесноволокнистой плите по настоящему изобретению составляло от 18 до 35% масс. В древесноволокнистой плите по настоящему изобретению подходящей является такая структура, связанная с относительным содержанием лигнина, способного действовать в качестве адгезивного компонента, которая подходит для реализации высокой прочности, такой как прочность на изгиб.

[0028]

Древесноволокнистая плита по настоящему изобретению в качестве составных компонентов предпочтительно содержит только волокнистый материал на растительной основе и адгезивный компонент. С позиции охраны окружающей среды предпочтительной является древесноволокнистая плита, которая сформирована только из природных материалов, без преднамеренного содержания в качестве составного материала древесноволокнистой плиты, например, пластика или металла.

Краткое описание чертежей

[0029]

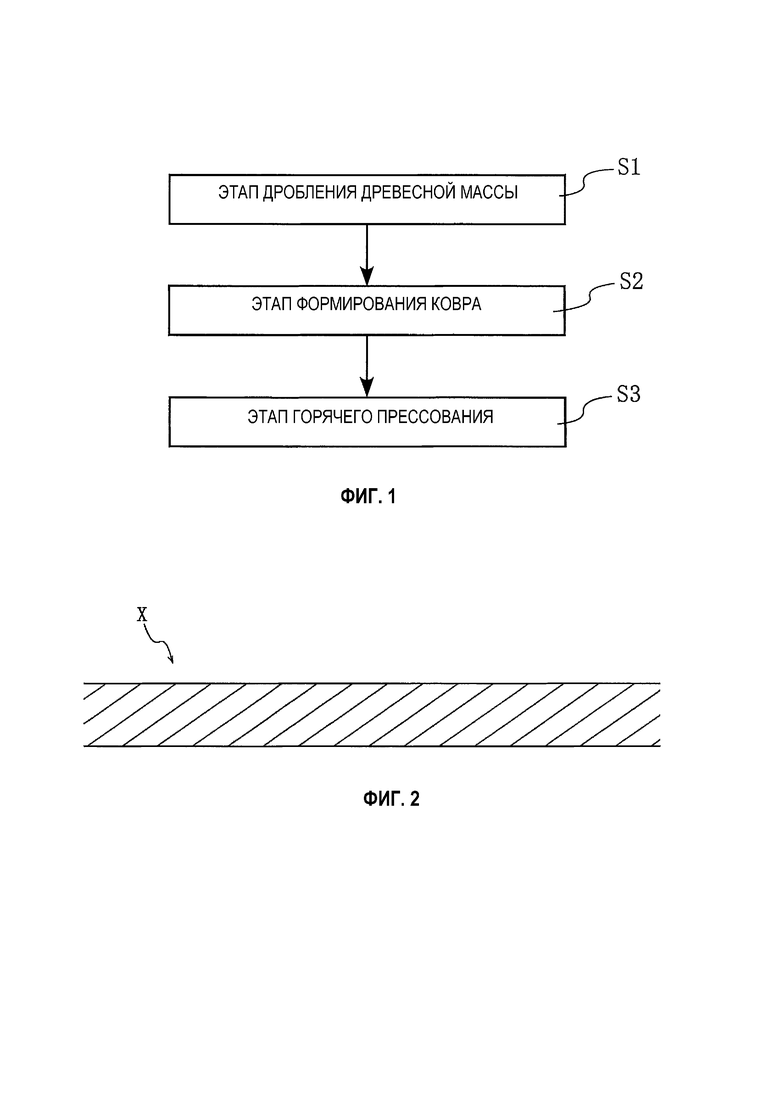

[Фиг. 1] На фиг. 1 показаны этапы способа изготовления древесноволокнистой плиты в соответствии с вариантом осуществления настоящего изобретения.

[Фиг. 2] На фиг. 2 показан схематический вид сечения части древесноволокнистой плиты в соответствии с вариантом осуществления настоящего изобретения.

Осуществление изобретения

[0030]

На фиг. 1 показаны этапы способа изготовления древесноволокнистой плиты в соответствии с вариантом осуществления настоящего изобретения. Способ изготовления по настоящему изобретению представляет собой, например, способ изготовления древесноволокнистой плиты Х, как это схематически показано на фиг. 2 и в варианте осуществления настоящего изобретения включает по меньшей мере этап S1 дробления древесной массы, этап S2 формирования ковра и этап S3 горячего прессования. Древесноволокнистая плита Х представляет собой сформированный под давлением элемент из волокнистого материала на растительной основе и применяемый, например, как строительный материал, такой как стеновой материал, материал для перекрытий, теплоизоляционный материал, либо звукопоглощающий материал, а также мебельный материал.

[0031]

На этапе S1 (первом этапе) дробления древесной массы исходный материал древесной массы размалывается для получения волокнистого материала на растительной основе, содержащего адгезивный компонент. В частности, древесная масса вначале диспергируется в воде с образованием суспензии, имеющей древесную массу с концентрацией от 1 до 10%. Затем суспензия впрыскивается в промежуток между противоположными ножами и суспензия размалывается ножами для получения волокнистого материала на растительной основе, имеющего размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл и содержащего адгезивный компонент. Размол заключается в приложении к волокну сильного усилий сжатия и сильного усилия сдвига, обеспечивая прохождение волокна через промежуток между противоположными ножами, и выполняется многократно. Ножи представляют собой металлические компоненты, имеющие форму, которые обеспечивают размол древесной массы и приведены примеры тех, в которых множество металлических зубцов расположено на диске. Древесная масса размалывается за счет вращения диска. Промежуток между ножами необходим только такой, который обеспечивает размол древесной массы и является регулируемым в соответствии с размерами частиц волокна, например, в диапазоне от 0,05 до 2,0 мм. Степень помола является значением степени помола по Канадскому стандарту (CSF) и может быть измерена в соответствии с JIS P 8121-2 (способ определения степени помола древесной массы).

[0032]

В качестве исходного материала древесной массы может быть использована, например, химико-термомеханическая древесная масса или термомеханическая древесная масса. Предпочтительно, чтобы относительное содержание лигнина в исходном материале древесной массы составляло от 18 до 35% масс., и лигнин предпочтительно должен быть первым адгезивным компонентом, содержащимся в волокнистом материале на растительной основе, который должен получаться из исходного материала древесной массы.

[0033]

Размол на данном этапе может быть выполнен с использованием, например, однодискового рафинера, двухдискового рафинера, одноконусного рафинера или двухконусного рафинера.

[0034]

Размер частицы D50 волокнистого материала на растительной основе, производимого на данном этапе, составляет, как описано выше, от 50 до 110 мкм и предпочтительно составляет 80 мкм или менее. Кроме того, предпочтительным является размер частиц D90 волокнистого материала на растительной основе, производимого на данном этапе, составляющий от 300 до 700 мкм и более предпочтительным - от 300 до 400 мкм.

[0035]

Предпочтительно, чтобы коэффициент водоудержания волокнистого материала на растительной основе, произведенного на данном этапе, составлял 2000% или менее и более предпочтительно - от 1800 до 2000%. Применительно к осадку, получаемому центрифугированием жидкости в виде водной дисперсии, содержащей волокнистый материал на растительной основе с концентрацией 0,5% масс при 1000 G в течение 15 минут, коэффициент водоудержания представляет собой отношение (%) разности между весом после отделения от верхнего слоя жидкости и до высушивания и весом после высушивания в течение 24 часов при 105°C к указанному весу после высушивания.

[0036]

На этапе S2 формирования ковра (на втором этапе) ковер формируется из волокнистого материала на растительной основе.

[0037]

При мокром способе ковер формируется путем формирования листа из суспензии, содержащей волокнистый материал на растительной основе. Суспензия может быть приготовлена путем диспергирования в воде заданного количества волокнистого материала на растительной основе. Концентрация твердого вещества (концентрация волокнистого материала на растительной основе) в суспензии составляет, например, от 1 до 5% масс. Предпочтительным является высушивание ковра, сформированного путем формирования листа, и регулирование относительного содержания в ней воды. Отрегулированное относительное содержание воды в ковре составляет, например, от 5 до 15% в условиях 20°C и относительной влажности 65%. В настоящем варианте осуществления изобретения ковер предварительно спрессован. Нагрузка при предварительном прессовании составляет, например, от 1 до 5 МПа.

[0038]

Волокнистый материал на растительной основе, подвергнутый подобному формированию ковра на этапе S2, может представлять собой волокнистый материал на растительной основе, содержащим адгезивный компонент и производимым на вышеупомянутом этапе S1 дробления древесной массы, либо представлять собой один из тех других компонентов, которые добавляются к волокнистому материалу на растительной основе в качестве составной части древесноволокнистой плиты. Древесноволокнистая плита Х, сформированная исключительно из волокнистого материала на растительной основе и адгезивного компонента, может быть изготовлена в соответствии с настоящим способом изготовления, когда формированию ковра на этапе S2 подвергается волокнистый материал на растительной основе, содержащий адгезивный компонент и произведенный на этапе S1 дробления древесной массы, без добавления другого компонента к волокнистому материалу на растительной основе.

[0039]

Древесноволокнистая плита Х формируется из ковра путем процесса пластификации адгезивного компонента в ковре на этапе S3 горячего прессования (третьем этапе) посредством горячего прессования ковра. На данном этапе подлежащий горячему прессованию ковер помещается, например, между двумя горячими пластинами устройства для горячего прессования, при этом она помещается между двумя пластинами из нержавеющей стали и происходит горячее прессование указанного ковра, размещенного между пластинами из нержавеющей стали, на которых установлена заданная температура нагрева.

[0040]

После формирования ковра по вышеупомянутому мокрому способу на этапе S2 формирования ковра, температура прессования на этапе S3 горячего прессования относительно ковра составляет, например, от 170 до 200°C, предпочтительно от 180 до 190°C; давление прессования составляет, например, от 20 до 95 МПа, и предпочтительно от 30 до 50 МПа; и время прессования составляет, например, от 1 до 30 мин., и предпочтительно от 3 до 10 мин.

[0041]

После этапа S3 горячего прессования при приложенной между пластинами из нержавеющей стали нагрузке, температура между горячими пластинами устройства, и, таким образом, температура между плитами из нержавеющей стали снижается до 95°C или менее.

[0042]

Путем прохождения описанных выше этапа S1 дробления древесной массы, этапа S2 формирования ковра и этапа S3 горячего прессования из вышеуказанного волокнистого материала на растительной основе, содержащего адгезивный компонент, может быть изготовлена древесноволокнистая плита Х, имеющая прочность на изгиб, составляющую 150 Н/мм2 или более, модуль упругости при изгибе, составляющий 9 ГПа или более и коробление 2 мм или менее на длину 70мм. В древесноволокнистой плите Х в качестве адгезивного компонента предпочтительно содержание лигнина и предпочтительно относительное содержание лигнина в общем количестве волокнистого материала на растительной основе и адгезивного компонента в древесноволокнистой плите Х, составляющее от 18 до 35% масс.

[0043]

Относительное содержание лигнина может быть измерено по так называемому методу Класона. Метод Класона - это метод, в котором при обработке волокнистого материала на растительной основе, такого как древесная масса, концентрированной серной кислотой обеспечивают процесс гидролиза целлюлозы и гемицеллюлозы в волокнистом материале на растительной основе и их растворение с определением количества оставшейся части как лигнина Класона. В настоящем изобретении лигнин соответствует этому лигнину Класона.

[0044]

На этапе S1 дробления древесной массы в соответствии с настоящим способом изготовления, как описано выше, заданный волокнистый материал на растительной основе получен посредством размола. То, как посредством размола может быть получен волокнистый материал на растительной основе, имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл и содержащий адгезивный компонент, проиллюстрировано в описанных ниже примерах и сравнительных примерах. Способ изготовления по настоящему изобретению, в котором при получении волокнистого материала на растительной основе вместо мокрого дробления выполнен размол, подходит для сокращения времени, необходимого для выполнения процесса изготовления древесноволокнистой плиты.

[0045]

Вышеупомянутый волокнистый материал на растительной основе, имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл, относительно легко отделяется от воды (т.е. обладает относительно высокой степенью осушения) при формировании ковра путем формирования листа из суспензии, содержащей волокнистый материал на растительной основе. Таким образом, даже тогда, когда ковер формируется мокрым способом на этапе S2 формирования ковра, настоящий способ изготовления подходит для сокращения времени, необходимого для выполнения процесса изготовления древесноволокнистой плиты.

[0046]

В древесноволокнистой плите Х, изготовленной формированием под давлением из волокнистого материала на растительной основе, содержащего адгезивный компонент и имеющего размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл, коробление устранено. Например, коробление такое, как показано ниже в примерах и сравнительных примерах.

[0047]

По сравнению с волокнистым материалом на растительной основе, который был измельчен путем обычного мокрого дробления, даже в случае формирования ковра путем формирования листа, волокнистый материал на растительной основе, содержащий адгезивный компонент и имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 100 до 300 мл, имеет более низкое содержание влаги и в процессе управления высушиванием /увлажнением ковра усаживается в меньшей степени. Усадка, возникающая в ковре, который подвергнут этапу горячего прессования, может вызвать искривление ковра и может вызвать коробление древесноволокнистой плиты, которая формируется на этапе горячего прессования. Однако в ковре, который формируется из волокнистого материала на растительной основе, получаемого в соответствии со способом изготовления по настоящему изобретению, подобная усадка невелика. Таким образом, предполагается, что в древесноволокнистой плите, сформированной из ковра из волокнистого материала на растительной основе, полученного размолом, коробление устранено. Кроме того, в результате надлежащего образования волокон путем их размола во время формирования ковра, волокна переплетаются и прочность ковра на разрыв становится высокой. Следовательно, предполагается, что обработка улучшается по сравнению с таковой ковра волокнистого материала на растительной основе, полученного при сухом дроблении.

[0048]

Как описано выше, настоящий способ изготовления древесноволокнистой плиты подходит для эффективного изготовления древесноволокнистой плиты Х, в которой коробление устранено.

[0049]

Как описано выше, коэффициент водоудержания волокнистого материала на растительной основе, произведенного на этапе S1 дробления древесной массы составляет предпочтительно 2000% или менее и более предпочтительно от 1800 до 2000%. Подобная структура предпочтительна для эффективного изготовления древесноволокнистой плиты Х, в которой устранено коробление. В частности, структура подходит для сокращения времени, необходимого для выполнения процесса изготовления древесноволокнистой плиты даже тогда, когда ковер формируется мокрым способом на этапе S2 формирования ковра.

[0050]

Как описано выше, размер частицы D50 волокнистого материала на растительной основе, производимого на этапе S1 дробления древесной массы, составляет от 50 до 110 мкм. Подобная структура подходит для эффективного изготовления древесноволокнистой плиты, в которой устранено коробление при наличии высокой прочности на изгиб, тогда как время, необходимое для выполнения размола на этапе S1 дробления древесной массы сокращено.

[0051]

Размер частицы D90 волокнистого материала на растительной основе, произведенного на этапе S1 дробления древесной массы, предпочтительно составляет от 300 до 700 мкм. В соответствии с такой структурой на этапе S3 горячего прессования обеспечивается возможность выделения адгезивного компонента из волокнистого материала на растительной основе и достаточное количество этого компонента легко пластифицируется.

[0052]

На этапе S1 дробления древесной массы для получения волокнистого материала на растительной основе предпочтительно измельчение древесной массы, имеющей относительное содержание лигнина от 18 до 35% масс. В подлежащей изготовлению древесноволокнистой плиты Х подобная структура, связанная с относительным содержанием лигнина, способного действовать в качестве адгезивного компонента, подходит для реализации высокой прочности, такой как прочность на изгиб.

[0053]

Древесноволокнистая плита Х, изготовленная в соответствии со способом изготовления по настоящему изобретению, может быть сформирована только из волокнистого материала на растительной основе и адгезивного компонента. С позиции охраны окружающей среды, предпочтительным является, когда древесноволокнистая плита Х сформирована только из натурального материала, без преднамеренного содержания в качестве составной части материала волокнистой плиты, например, пластика или металла.

ПРИМЕРЫ

[0054]

В соответствии с примерами 1-8 были изготовлены древесноволокнистые плиты и для каждой из древесноволокнистых плит были исследованы толщина, прочность на изгиб, модуль упругости при изгибе, удельный вес в абсолютно сухих условиях и коробление.

[0055]

[Пример 1]

Древесная масса древесноволокнистой плиты примера 1, как и те, что указаны ниже, были изготовлены посредством этапа дробления древесной массы, этапа формирования ковра и этапа горячего прессования.

[0056]

На этапе дробления древесной массы термомеханическая волокнистая масса (ТММ), имеющая степень помола более чем 800 мл, была диспергирована в воде, и суспензия с концентрацией древесной массы, равной 3% была размолота с использованием однодискового рафинера. В частности, промежуток между противоположными ножами однодискового рафинера был отрегулирован в соответствии с размерами частицы древесной массы в диапазоне от 0,1 до 2 мм, и суспензия впрыскивалась в промежуток между противоположными ножами и размалывалась. Размол выполнялся 10 раз. Следует отметить, что использованная термомеханическая волокнистая масса (ТММ) содержала в качестве адгезивного компонента 31% масс. лигнина.

[0057]

Когда волокнистый материал на растительной основе, полученный на таком этапе дробления древесной массы и содержащий адгезивный компонент, был подвергнут анализу на распределение частиц по размеру методом лазерной дифракции/рассеяния с использованием измерительного устройства для распределения частиц по размеру (наименование изделия: "MT3500", изготовлено Microtrac), размер частиц D10 составлял 20.2 мкм, размер частиц D50 составлял 98.2 мкм, и размер частиц D90 составлял 615.3 мкм. Результаты представлены в Таблице 1 (результаты измерений распределения частиц по размеру для волокнистых материалов на растительной основе, полученных на этапах дробления древесной массы в производственных процессах для других ниже представленных примеров и содержащих адгезивный компонент, также представлены в Табл.1).

[0058]

При исследовании помола волокнистого материала на растительной основе, полученного на вышеупомянутом этапе дробления древесной массы и содержащего адгезивный компонент по Канадскому стандарту в соответствии с JIS P 8121-2 (способ определения степени помола древесной массы), степень помола (CSF) составляла 240 мл. Результат представлен в Таблице 1 (результаты измерений размола волокнистых материалов на растительной основе, полученных на этапах дробления древесной массы в производственных процессах для других ниже представленных примеров и содержащих адгезивный компонент, также представлены в Таблице 1).

[0059]

По результатам исследования коэффициента водоудержания волокнистого материала на растительной основе, полученного на вышеупомянутом этапе дробления древесной массы и содержащего адгезивный компонент, измеренная величина составила 1865 %. Результат измерения коэффициента водоудержания представлен в Таблице 1 (результаты измерений коэффициентов водоудержания волокнистых материалов на растительной основе, полученных на этапах дробления древесной массы в производственных процессах для других ниже представленных примеров и содержащих адгезивный компонент, также представлены в Таблице 1).

[0060]

При измерении коэффициента водоудержания вначале смешивали воду и волокнистый материал на растительной основе для приготовления дисперсионной жидкости с концентрацией твердых веществ 0,5 %масс. Затем дисперсионную жидкость центрифугировали в условиях центробежной силы 1000 G и времени центрифугирования 15 мин. Затем, после отделения осадка, полученного в результате центрифугирования, от верхнего слоя жидкости, замеряли вес (W1) осадка. Затем, после высушивания осадка в течение 24 часов и при температуре 105°C, замеряли его вес (W2). Затем проводился расчет величины [(W1-W2)/W2] × 100 , являющейся коэффициентом водоудержания (%).

[0061]

На этапе формирования ковра ковер формируется мокрым методом из волокнистого материала на растительной основе. В частности, для приготовления суспензии первые 5,5 г волокнистого материала на растительной основе, полученного на вышеупомянутом этапе дробления древесной массы, были диспергированы в 300 г воды. Затем суспензия была подвергнута вакуум-фильтрованию с использованием фильтра с внутренним диаметром 70 мм и фильтровальной бумагой 5А (фильтровальная бумага тип 5А, предписанная в JIS P 3801) (формирование листа).

[0062]

Затем, на этапе формирования ковра, после сушки ковра, сформированного путем вышеупомянутого формирования листа, в течение 24 часов в сушилке, имеющей внутреннюю температуру 60°C, ковер для управления его влажностью выдерживали в состоянии покоя в условиях 20°C и 65% относительной влажности. Ковер выдерживали в состоянии покоя в течение трех дней. Затем к ковру прикладывали нагрузку 2 МПа для предварительной спрессовки ковра. Следует отметить, что предварительная спрессовка осуществлялась без нагревания. Как отмечено выше, был сформирован ковер, имеющий форму диска (диаметром 70 мм).

[0063]

На этапе горячего прессования осуществлялось горячее прессование ковра. В частности, с использованием устройства для горячего прессования (наименование изделия: «малая машина для горячего прессования АН-203С», изготовленное AS ONE Corporation), выполнялось горячее прессование ковра, расположенного между пластинами из нержавеющей стали при температуре прессования, составляющей 180°C, давлении прессования, составляющем 30 Мпа, и времени прессования, составляющем 10 минут. Затем, после снижения температуры до 95°C или менее, при приложенной нагрузке между пластинами из нержавеющей стали, извлекали полученную компрессионным формированием древесноволокнистую панель. Как описано выше, была изготовлена древесноволокнистая панель по примеру 1. Измеренная толщина древесноволокнистой панели составила 0,95 мм. Этот результат представлен в Таблице 1 (толщины других приведенных ниже примеров также представлены в Табл. 1).

[0064]

[Примеры 2 и 3]

Кроме того, на этапе дробления древесной массы количество размолов, выполненных с использованием рафинера, составляло 13 (для примера 2) и 17 (для примера 3), вместо 10 (для примера 1), древесноволокнистые панели примеров 2 и 3 были изготовлены таким же образом, как и древесноволокнистая панель по примеру 1.

[0065]

[Примеры 4 и 5]

Кроме того, на этапе дробления древесной массы количество размолов, выполненных с использованием рафинера, составляло 5 (для примера 4) и 7 (для примера 5), вместо 10 (для примера 1), а количество волокнистого материала на растительной основе, полученного на этапе дробления древесной массы составляло 13,0 г (для примеров 4 и 5) вместо 5,5 г (для примера 1), древесноволокнистые панели по примерам 4 и 5 были изготовлены таким же образом, как и древесноволокнистая панель по примеру 1.

[0066]

[Пример 6]

На этапе дробления древесной массы при изготовлении по примеру 6 концентрация древесной массы в суспензии составляла 1 % (для примера 5) вместо 3% (для примера 1), а дробление выполнялось с использованием дробилки жернового типа для мокрого дробления (наименование изделия: «супермассколлоидер MKCA6-2J», изготовленный MASUKO SANGYO CO., LTD.) вместо однодискового рафинера. Количество операций обработки в дробилке для мокрого дробления составляло 1.

[0067]

Из полученного на таком этапе дробления древесной массы волокнистого материала на растительной основе был изготовлен по примеру 6 древесноволокнистой плиты посредством этапа формирования ковра и этапа горячего прессования, аналогичных тем, что описаны выше, применительно к процессу изготовления по примеру 1.

[0068]

[Пример 7]

На этапе дробления древесной массы для осуществления сухого дробления в распылителе ударного типа (наименование изделия: «распылитель MKA-5J», изготовленный MASUKO SANGYO CO., LTD.) был использован экран, имеющий фракционный размер 0,5 мм. Количество операций обработки в дробилке для сухого дробления составляло 5.

[0069]

[Пример 8]

Кроме того, что в качестве волокнистого материала на растительной основе на этапе формирования ковра была применена древесная масса в неразмолотом состоянии и не подвергнутая этапу дробления древесной массы в процессе изготовления древесноволокнистой плиты по примеру 1, древесноволокнистая плита по примеру 8 была изготовлена таким же образом, как и древесноволокнистая плита по примеру 1.

[0070]

<Прочность на изгиб>

Образец для испытаний, имеющий размер 10 мм × 40 мм, был вырезан из каждой из древесноволокнистых плит по примерам 1 - 8, на каждом из образцов для испытаний было выполнено испытание трехточечного изгиба в соответствии с JIS A 1408 при температуре равной 60°C в сухом состоянии и в каждом случае была замерена прочность на изгиб (Н/мм2). Результаты представлены в таблице 1.

[0071]

<Модуль упругости при изгибе>

Применительно к каждой из древесноволокнистых плит по примерам 1 - 8 каждое значение, указанное начальным градиентом кривой перемещения нагрузки, полученным при вышеупомянутом испытании трехточечного изгиба, было определено как модуль упругости при изгибе (ГПа). Результаты представлены в таблице 1.

[0072]

<Удельный вес в абсолютно сухом состоянии>

Удельный вес каждой из древесноволокнистой плиты по примерам 1 - 8 в абсолютно сухом состоянии был определен следующим образом. Вначале, из каждой древесноволокнистой плиты был вырезан образец для испытаний заданного размера и для каждого образца для испытаний были замерены длина, ширина и толщина. Из этих измеренных величин были рассчитаны объемы образцов для испытаний. Затем, после высушивания образцов для испытаний при температуре 105°C в течение 24 часов или более были замерены веса (веса в абсолютно сухом состоянии). Затем, при умножении на 100 каждой величины, полученной при делении веса в абсолютно сухом состоянии на объем образца для испытаний, были рассчитаны удельные веса в абсолютно сухом состоянии.

[0073]

[Коробление]

Степень коробления каждого из древесноволокнистых плит по примерам 1 - 8 была определена следующим образом. В частности, образцами для испытаний являлись древесноволокнистые плиты дисковой формы, имеющие диаметр 70 мм, в каждом образце для испытаний определялось коробление (мм), как максимальное смещение от положения (контрольного положения), в котором при полном отсутствии коробления поверхность образца для испытаний может быть размещена в том положении (положении поверхности образца для испытаний на внутренней стороне формы кривой), в котором поверхность образца для испытаний фактически расположена, а также измерялось коробление в двух перпендикулярных друг другу направлениях. Результаты измерений представлены в таблице 1. Следует отметить, что в таблице 1 результат измерения представлен как «≤ 2 мм» в тех случаях, когда коробление на длине 70 мм составляло 2 мм или менее, а в тех случаях, когда результат измерения был более чем 2 мм, он был представлен как «> 2 мм».

[0074]

[Оценка]

Каждая из древесноволокнистых плит по примерам 1-3 представляет собой древесноволокнистую плиту, полученную путем размола древесной массы, размер частиц D50 в которой находится в диапазоне от 50 до 110 мкм и степень помола которой находится в диапазоне от 150 до 300 мл и которая изготовлена путем компрессионного формирования волокнистого материала на растительной основе, содержащего адгезивный компонент. Древесноволокнистые плиты по примерам 1-3 продемонстрировали существенно более высокий модуль упругости при изгибе и существенно более высокую прочность на изгиб по сравнению с такими же для древесноволокнистых плит по примерам 4-5, которые являются продуктами компрессионного формирования из волокнистого материала на растительной основе, имеющего степень помола, превышающую 300 мл, для древесноволокнистой плиты по примеру 7, которая представляет собой продукт компрессионного формирования из волокнистого материала на растительной основе, полученного путем сухого дробления древесной массы и для древесноволокнистой плиты по примеру 8, которая является продуктом компрессионного формирования из волокнистого материала на растительной основе, который не подвергался дроблению.

[0075]

Степень коробления каждой из древесноволокнистых плит по примерам 1 3 составляла 2 мм или менее, и коробление было в значительной степени устранено. Напротив, степень коробления древесноволокнистой плиты по примеру 6, которая является продуктом компрессионного формирования из волокнистого материала на растительной основе, полученного путем дробления древесной массы, превышает 2 мм и была значительно больше коробления древесноволокнистых плит по примерам 1-3.

[0076]

В процессе изготовления древесноволокнистой плиты по примеру 6 для выполнения вышеупомянутого дробления для получения волокнистого материала на растительной основе потребовалось приблизительно 5 часов на 1 кг и потребовалось приблизительно 4 часа для выполнения формирования листа на последующем этапе формирования ковра. Напротив, в процессах изготовления древесноволокнистых плит по примерам 1 - 3, вышеупомянутый размол для получения волокнистого материала на растительной основе, содержащего адгезивный компонент занял только приблизительно 1 час на 1 кг примера 1, только приблизительно 1,3 часа на 1 кг примера 2 и только приблизительно 1.7 часа на 1 кг примера 3 и было возможно завершение формирования листа на последующем этапе формирования ковра в течение короткого времени (примерно в течение 5 минут).

[0077]

[Таблица 1]

[мл]

[%]

[мм]

Перечень ссылочных обозначений

[0078]

S1 ЭТАП ДРОБЛЕНИЯ ДРЕВЕСНОЙ МАССЫ

S2 ЭТАП ФОРМИРОВАНИЯ КОВРА

S3 ЭТАП ГОРЯЧЕГО ПРЕССОВАНИЯ

X ДРЕВЕСНОВОЛОКНИСТАЯ ПЛИТА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1472546A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОЙ ПЛИТЫ | 2016 |

|

RU2622706C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТЫХ ПЛИТ | 1991 |

|

RU2009888C1 |

| Способ изготовления древесноволокнистых плит | 1986 |

|

SU1406286A1 |

| Способ получения древесноволокнистых плит | 1980 |

|

SU943367A1 |

| ДРЕВЕСНОВОЛОКНИСТЫЙ МАТЕРИАЛ, СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА И СПОСОБ ПРИГОТОВЛЕНИЯ СВЯЗУЮЩЕГО ДЛЯ ДРЕВЕСНОВОЛОКНИСТОГО МАТЕРИАЛА | 1993 |

|

RU2076125C1 |

| Способ изготовления древесноволокнистых плит | 1991 |

|

SU1790488A3 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛИТНОГО КОМПОЗИТНОГО МАТЕРИАЛА ИЗ ЛИГНОЦЕЛЛЮЛОЗНОГО СЫРЬЯ | 2008 |

|

RU2404048C2 |

| Способ изготовления древесноволокнистых плит | 1981 |

|

SU1008327A1 |

| Способ изготовления древесноволокнистых плит с облагороженной поверхностью | 1987 |

|

SU1527354A1 |

Настоящее изобретение относится к способу изготовления древесноволокнистой плиты, которая может быть использована, например, в качестве строительного материала или мебельного материала, а также к древесноволокнистой плите. Задача настоящего изобретения состоит в обеспечении способа изготовления древесноволокнистой плиты, подходящего для эффективного изготовления древесноволокнистой плиты, в которой устранено коробление, и в обеспечении древесноволокнистой плиты, получаемой указанным способом изготовления древесноволокнистой плиты. Способ изготовления древесноволокнистой плиты по настоящему изобретению включает следующие этапы: этап 1 дробления древесной массы; этап 2 формирования ковра и этап 3 горячего прессования. На этапе 1 дробления древесной массы, диспергированная в воде древесная масса размалывается в промежутке между противоположными ножами таким образом, чтобы получить волокнистый материал на растительной основе, имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл и содержащий адгезивный компонент. На этапе 2 формирования ковра, ковер формируется из волокнистого материала на растительной основе. Древесноволокнистая плита формируется из ковра на этапе 3 горячего прессования ковра при горячем прессовании ковра за счет процесса пластификации содержащегося в ковре адгезивного компонента. 2 н. и 8 з.п. ф-лы, 2 ил., 1 табл., 8 пр.

1. Способ изготовления древесноволокнистой плиты, включающий:

первый этап размола диспергированной в воде древесной массы в промежутке между противоположными ножами для получения таким образом волокнистого материала на растительной основе, имеющего размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл и содержащего адгезивный компонент;

второй этап формирования ковра из волокнистого материала на растительной основе; и

третий этап горячего прессования ковра с формированием древесноволокнистой плиты из ковра за счет процесса пластификации адгезивного компонента в ковре.

2. Способ изготовления древесноволокнистой плиты по п. 1, в котором коэффициент водоудержания волокнистого материала на растительной основе, полученного на первом этапе, составляет от 1800 до 2000%.

3. Способ изготовления древесноволокнистой плиты по п. 1, в котором размер частицы D90 волокнистого материала на растительной основе, полученного на первом этапе, составляет от 300 до 700 мкм.

4. Способ изготовления древесноволокнистой плиты по п. 1, в котором на первом этапе волокнистый материал на растительной основе получают путём размола древесной массы, имеющей относительное содержание лигнина от 18 до 35% масс.

5. Способ изготовления древесноволокнистой плиты по п. 1, в котором на втором этапе ковёр формируют путём формирования листа из суспензии, приготовленной путем диспергирования волокнистого материала на растительной основе в воде.

6. Способ изготовления древесноволокнистой плиты по п. 1, в котором на третьем этапе древесноволокнистую плиту формируют только из волокнистого материала на растительной основе и адгезивного компонента.

7. Древесноволокнистая плита, содержащая: волокнистый материал на растительной основе, имеющий размер частиц D50 от 50 до 110 мкм и степень помола от 150 до 300 мл, и адгезивный компонент, полученный из волокнистого материала на растительной основе.

8. Древесноволокнистая плита по п. 7, в которой адгезивный компонент содержит лигнин.

9. Древесноволокнистая плита по п. 8, в которой относительное содержание лигнина в общем количестве волокнистого материала на растительной основе и адгезивного компонента составляет от 18 до 35% масс.

10. Древесноволокнистая плита по п. 7, содержащая: только волокнистый материал на растительной основе и адгезивный компонент в качестве составных компонентов.

| JP 63295800 A, 02.12.1988 | |||

| JP 60190322 U, 17.12.1985 | |||

| JP 6311595 A, 04.11.1994 | |||

| WO 2017175063 A1, 12.10.2017 | |||

| УСТРОЙСТВО ДЛЯ ФОРМИРОВАНИЯ ПАНЕЛЕЙ, СПОСОБ ИЗГОТОВЛЕНИЯ ПАНЕЛЕЙ И СПОСОБ ИЗГОТОВЛЕНИЯ ПЛИТОЧНЫХ ИЗДЕЛИЙ | 2008 |

|

RU2456396C2 |

| JP 2010173208 A, 12.08.2010 | |||

| JP 2003285305 A, 07.10.2003 | |||

| Прибор для чистки ружейных стволов | 1930 |

|

SU25892A1 |

Авторы

Даты

2024-01-18—Публикация

2020-03-18—Подача