Изобретение относится к нефтяному машиностроению, в частности к конструкции обратного клапана, который может быть использован с погружными штанговыми или электроцентробежными насосами, предназначенными преимущественно для перекачивания жидкостей с высоким содержанием механических примесей.

Из описания патента РФ на изобретение RU 2379566, опубликованного 20.01.2010, МПК F16K 15/04, известен клапан обратный, включающий цилиндрический корпус, седло, шариковый запорный элемент, установленный в ограничителе. Корпус клапана обратного выполнен с внутренним кольцевым выступом. Седло установлено с одной стороны кольцевого выступа, а клетка установлена с другой стороны кольцевого выступа и закреплена с помощью стопорного кольца. Седло закреплено с помощью гайки и резьбовой втулки, снабженной пазами под ключ. Для защиты резьбы указанная втулка снабжена уплотнительным кольцом. Запорный элемент установлен с возможностью осевого перемещения внутри клетки. Клетка выполнена с отверстиями в донной части для протока жидкости, переходящими в боковых стенках в продольные расточки, образующие вместе с перемычками внутреннюю поверхность стенки клетки. При этом перемычки выполняют роль направляющих для шарикового запорного элемента. Клетка в данном техническом решении выполнена с возможностью увеличения проходного сечения между запорным элементом и поверхностью клетки. Увеличение проходного сечения достигается тем, что отверстия для протока жидкости и расточки на внутренних стенках выполнены конусными. Угол раствора конусных отверстий и угол раствора конусных расточек совпадает и может находиться в диапазоне 1-20 градусов. Клапан описанной конструкции является технологичным в изготовлении, а также обладает высокой прочностью и жесткостью конструкции.

Однако эксплуатация данного клапана на скважинах нефтяных месторождений с высоким держанием газа в нефтяных пластах требует дальнейшего повышения прочности и надежности его конструкции при сохранении высокой пропускной способности. При перекачке нефти в условиях возможного выхода газа отпирание клапана может сопровождаться выходом газовой фазы или двухфазного потока нефти и газа, оказывающего динамическое воздействие на шариковый запорный элемент, сообщающее ему высокую кинетическую энергию при перемещении в сторону ограничителя хода запорного элемента. В результате шарик ударяется в стенки и в донную часть клетки с большой силой, что приводит к риску разрушения ограничителя хода запорного элемента клапана.

Заявленное изобретение направлено на решение задачи повышения запаса прочности и надежности клапана обратного путем снижения инерции и величины максимального хода шарикового запорного элемента.

Техническим результатом изобретения является повышение прочности и надежности конструкции клапана обратного шарикового.

Для решения поставленной задачи заявлен клапан обратный шариковый, включающий полый стальной цилиндрический корпус с внутренним кольцевым выступом, установленную в корпусе клапанную пару, выполненную в виде кольцевого седла и шарикового запорного элемента, ограничитель хода запорного элемента в виде клетки со сквозными отверстиями для протока жидкости, закрепленный в полости корпуса при помощи стопорного кольца, при этом седло установлено с одной стороны кольцевого выступа на входе клапана, а клетка - с другой стороны кольцевого выступа, седло закреплено с помощью гайки и резьбовой втулки. В заявленной конструкции уменьшен внутренний диаметр клетки, так что внутренний диаметр клетки превышает диаметр шарика не более чем на 1,5%. Кроме того, уменьшена глубина клетки с внутренней стороны ее поверхности для сокращения хода шарика на величину не более одного диаметра шарика, а в заходной части клетки выполнено расширение (разрядка) по внутреннему диаметру для исключения заклинивания шарика при отпирании клапана.

Сквозные отверстия клетки могут быть выполнены ступенчато, так что диаметр отверстий в донной части клетки меньше диаметров соединенных с ними каналов, образованных продольными проточками в боковых стенках клетки.

Выполнение клетки с отверстиями ступенчатой формы позволяет увеличить массивность и прочность донной части клетки, на которую приходятся основные импульсные воздействия в период эксплуатации клапана. При этом не происходит снижения пропускной способности клапана, поскольку диаметр каналов, выполненных в боковых стенках клетки, увеличен, благодаря чему увеличен суммарный просвет между шариком и внутренней поверхностью боковых стенок клетки. Таким образом, ступенчатое сопряжение сквозных отверстий с продольными каналами клетки клапана дополнительно позволяет повысить его эксплуатационную надежность.

Толщина внутреннего кольцевого выступа корпуса, разделяющего седло клапана и клетку, составляет от 0,15 до 2 диаметров шарика запорного элемента.

Толщина выступа величиной от 0,15 диаметра шарика минимально достаточна для обеспечения прочности выступа на срез в обычных условиях эксплуатации. Увеличенная до 2 диаметров шарика толщина кольцевого выступа, разделяющего седло клапана и клетку, позволяет заявленному устройству выдерживать более сильные импульсные воздействия в продольном направлении, что повышает запас прочности конструкции в тяжелых условиях эксплуатации, а следовательно, и показатели надежности клапана.

Упомянутые гайка и резьбовая втулка выполнены с глухими пазами под ключ.

Количество пазов под ключ варьируется в различных вариантах исполнения заявленного устройства от двух до четырех и более. То есть для удобства сборки гайку и втулку выполняют не менее чем с двумя пазами под ключ либо с тремя пазами под ключ, предпочтительно с четырьмя пазами под ключ.

Следует отметить, что пазы под ключ предназначены для взаимодействия крепежного элемента с ключами при сборке клапана, однако на этапе эксплуатации клапана указанные пазы воздействуют на поток перекачиваемой жидкости, выполняя функцию направляющих для формирования побочных потоков. Поэтому целесообразно выполнять упомянутые пазы глухими для предотвращения негативного эрозионного воздействия указанных побочных потоков перекачиваемой жидкости на стенки колонны насосно-компрессорных труб.

Для устранения явления формирования упомянутых побочных потоков перекачиваемой жидкости предложено выполнять на гайке и на резьбовой втулке не пазы, а отверстия под ключ, расположенные на торце гайки и на торце резьбовой втулки. Отверстия выполняют глухими, их количество на одном средстве крепления варьируется предпочтительно от двух до четырех.

Между резьбовой втулкой и корпусом клапана обратного установлено уплотнение, предпочтительно уплотнение выполнено в виде уплотнительного кольца из резины или силикона. В другом варианте уплотнение может быть выполнено, например, из силиконовой смазки. Использование уплотнения позволяет исключить забивание резьбы с торца изделия при транспортировке изделия, а также повреждений резьбы абразивными частицами при эксплуатации клапана обратного в потоке перекачиваемой жидкости, что дополнительно повышает показатели надежности заявленного устройства. С той же целью предотвращения повреждений резьбы на внешней стороне резьбовой втулки может быть выполнен защитный буртик с кольцевой проточкой под ним для размещения уплотнения или уплотнительного кольца.

В другом варианте исполнения заявленного устройства проточка для размещения уплотнительного кольца может быть выполнена на внутренней части горловины корпуса.

В качестве материала для изготовления гайки, резьбовой втулки и клетки выбирают нержавеющую сталь в связи с высокой коррозионной и эрозионной нагрузкой на указанные детали.

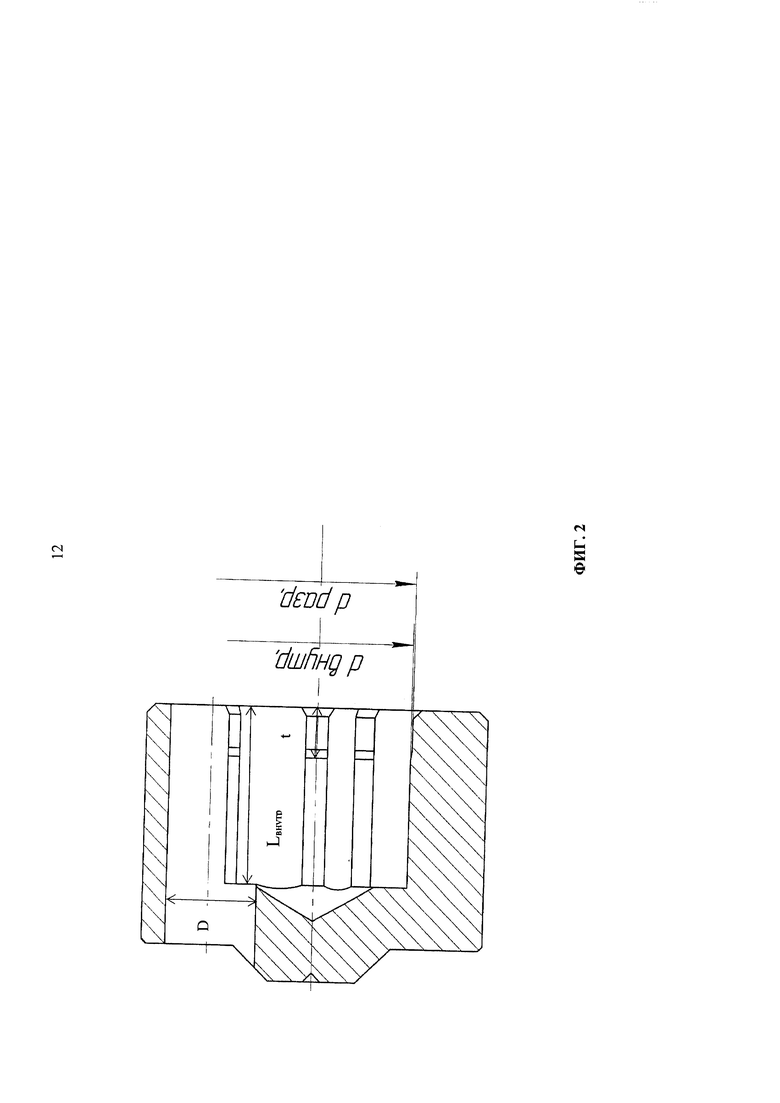

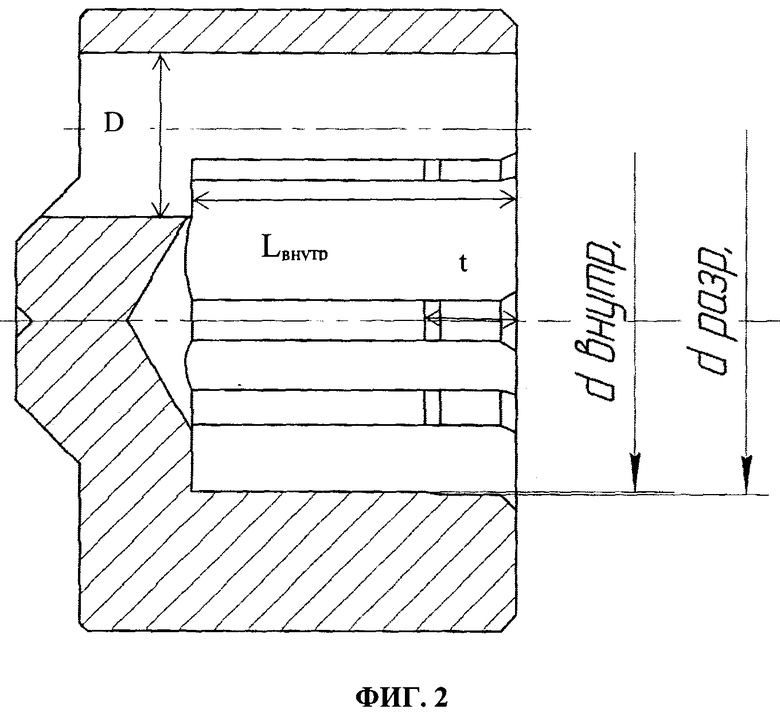

Что касается параметров разрядки, то есть расширения внутреннего диаметра заходной части клетки, его выполняют в виде проточки наружной поверхности перемычек на высоту t, приблизительно равную половине радиуса шарика. Диаметр упомянутого расширения dразр превышает внутренний диаметр клетки dвнутр на величину от 5 до 30% от внутреннего диаметра клетки: dpaзp-dвнутр=(0,05÷0,3)dвнутр.

При этом на торце заходной части по внутреннему диаметру клетки выполняют фаску предпочтительно под углом 45°, а концевую фаску разрядки выполняют более плавно предпочтительно под углом не более 11°.

В итоге, предпочтительный вариант исполнения заявленного устройства характеризуется следующей совокупностью признаков:

«Клапан обратный шариковый, включающий полый стальной цилиндрический корпус с внутренним кольцевым выступом, установленную в корпусе клапанную пару, выполненную в виде кольцевого седла и шарикового запорного элемента, ограничитель хода запорного элемента в виде клетки со сквозными отверстиями для протока жидкости, закрепленный в полости корпуса при помощи стопорного кольца, при этом седло установлено с одной стороны кольцевого выступа на входе клапана, а клетка - с другой стороны кольцевого выступа, седло закреплено с помощью гайки и резьбовой втулки, снабженной на внешней стороне уплотнительным кольцом. Внутренний диаметр клетки превышает диаметр шарика не более чем на 1,5%, при этом глубина клетки с внутренней стороны обеспечивает ход шарика на величину не более одного диаметра шарика, а в заходной части клетки выполнено расширение, диаметр которого превышает внутренний диаметр клетки на величину от 5 до 30%, а гайка и резьбовая втулка на торце выполнены с глухими пазами под ключ без сквозной проточки их наружной боковой стенки либо отверстиями под ключ».

Изобретение иллюстрируется фигурами 1 и 2.

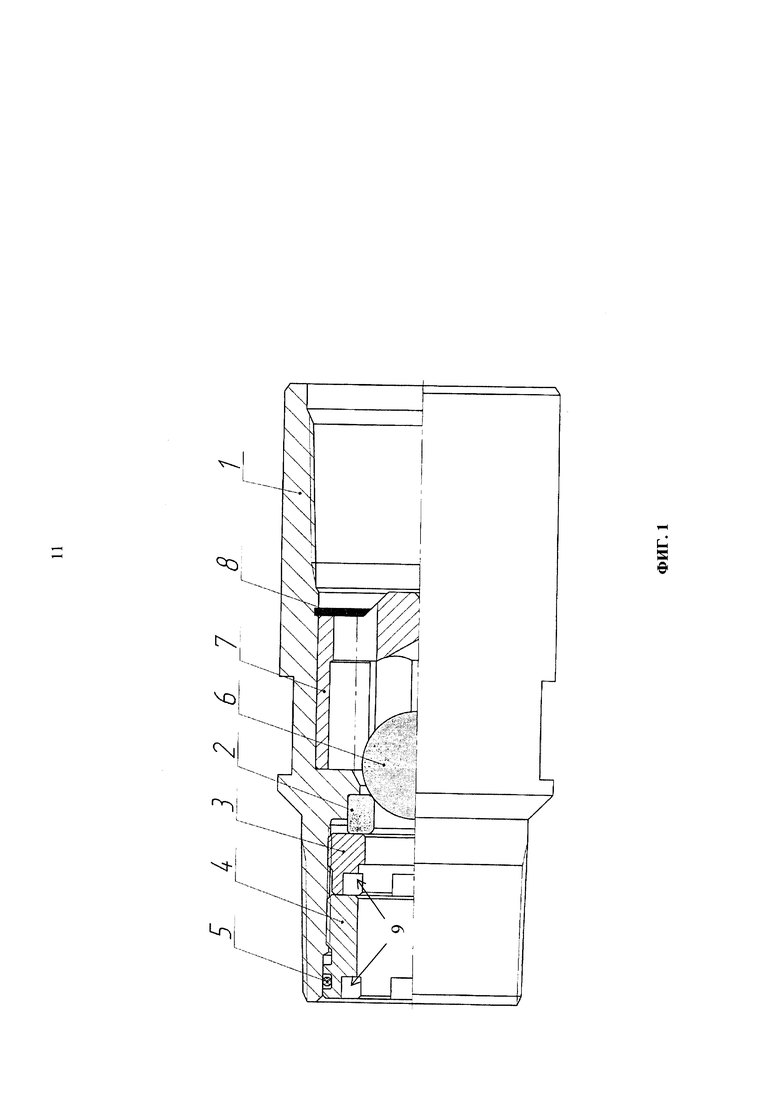

На фигуре 1 представлен клапан обратный шариковый на виде сбоку с осевым продольным разрезом.

На фигуре 2 показано продольное сечение клетки в двух плоскостях, одна из которых проходит по центру сквозного отверстия клетки, а другая по центру перемычки между отверстиями.

Как представлено на фигуре 1, клапан обратный шариковый содержит полый стальной цилиндрический корпус 1 с зауженной горловиной на входе. Во внутренней полости корпуса 1 размещена клапанная пара, содержащая кольцевое седло 2, установленное в проточке на кольцевом выступе внутри корпуса 1, и запорный элемент в виде шарика 6, установленного с возможностью осевого перемещения в клетке 7. Клетка 7 является ограничителем хода запорного элемента. Клетка 7 установлена внутри корпуса 1 с опорой на кольцевой выступ и закреплена в корпусе 1 при помощи стопорного кольца 8. Стопорное кольцо 8 размещено в проточке на внутренней стенке корпуса 1. При этом седло 2 установлено с одной стороны кольцевого выступа на входе клапана, а клетка 7 - с другой стороны кольцевого выступа. Седло 2 закреплено с помощью гайки 3 и резьбовой втулки 4. Клетка 7 выполнена с отверстиями диаметром D в донной части для протока жидкости, переходящими в боковых стенках в продольные расточки, образующие вместе с перемычками внутреннюю поверхность стенки клетки. При этом перемычки выполняют роль направляющих для шарикового запорного элемента и определяют внутренний диаметр клетки (dвнутр).

В заявленной конструкции в сравнении с прототипом уменьшен внутренний диаметр клетки (см. фигуру 2), так что внутренний диаметр клетки (dвнутр) превышает диаметр шарика (dшар) не более чем на 1,5% от диаметра шарика: dвнутр-dшар=0,015dшар.

Уменьшение внутреннего диаметра клетки позволило исключить эффект раскручивания шарика потоком жидкости или газа и, как следствие, привело к уменьшению инерции шарика и к снижению величины импульса, с которым шарик воздействует на стенки клетки.

Снижение максимальной длины хода шарика при отпирании клапана достигнуто за счет сокращения глубины клетки (Lвнутр) до величины не более одного диаметра шарика, что обеспечивает уменьшение инерции шарика при его максимальном ходе.

Для исключения заклинивания шарика при отпирании клапана в заходной части клетки выполнено небольшое расширение внутреннего диаметра клетки.

Расширение (разрядка) в заходной части клетки выполнено в виде проточки на расстояние t от входа в клетку, которая составляет приблизительно половину радиуса шарика. Проточка выполнена с торцевой фаской предпочтительно под углом 45° и концевой фаской, предпочтительно, под углом 11°.

В варианте, показанном на фигуре 1, сквозные отверстия клетки выполнены ступенчато, таким образом, что диаметр отверстий в донной части клетки выполнен меньше диаметров соединенных с ними каналов, образованных проточками в боковых стенках клетки.

Гайка 3 и резьбовая втулка 4, закрепляющие седло 2 в корпусе 1, выполнены с глухими пазами 9 под ключ.

На внешней стороне резьбовой втулки 4 выполнены защитный буртик и кольцевая проточка под ним для размещения уплотнительного кольца 5.

Заявленный клапан обратный шариковый работает следующим образом.

При использовании с погружными насосами клапан обратный шариковый устанавливают в насосно-компрессорную трубу.

После включения насоса рабочая жидкость (содержащая нефть и газ) поступает на вход клапана через полость резьбовой втулки 4 и проходит к шарику 6, являющемуся запорным элементом клапана. Под давлением рабочей жидкости шарик 6 поднимается из седла 2 и перемещается внутри клетки 7, открывая клапан для прохода перекачиваемой жидкости. При эксплуатации клапана на нефтяных скважинах с высоким содержанием газа в нефтяных пластах отпирание клапана может сопровождаться выходом газовой фазы или двухфазного потока нефти и газа, оказывающих сильное динамическое воздействие на шариковый запорный элемент, раскручивающих шарик и сообщающих ему высокую кинетическую энергию при перемещении в сторону ограничителя хода запорного элемента. Для предотвращения раскалывания клетки 7 шариком 6 в заявленной конструкции уменьшен внутренний диаметр клетки 7, так что внутренний диаметр клетки 7 превышает диаметр шарика 6 не более чем на 1,5%, так что dвнутр-dшар=0,015dшар.

А для исключения заклинивания шарика 6 в клетке 7 при отпирании клапана в заходной части клетки 7 выполнено расширение (разрядка) внутреннего диаметра клетки 7. Диаметр упомянутого расширения dразр превышает внутренний диаметр клетки dвнутр на величину от 5 до 30%, так что dразр-dвнутр)=(0,05÷0,3)dвнутр. Указанное расширение в зависимости от типоразмера клапанной пары составляет приблизительно 3-10 мм. Уменьшение глубины клетки до величины менее одного диаметра шарика приводит к сокращению длины перемещения шарика, следовательно, уменьшает его инерцию и кинетическую энергию при воздействии на стенки и донную часть клетки. Изменение параметров конструкции позволяет решить задачу повышения запаса прочности и надежности клапана путем снижения инерции и величины максимального хода шарикового запорного элемента.

После отпирания клапана внутри него образуется поток жидкости, который перемещается по каналам, образованным продольными проточками в боковых стенках клетки 7. Далее жидкость выходит через сквозные отверстия в донной части клетки 7 и поступает на выходе из клапана в колонну насосно-компрессорных труб, по которой поднимается вверх на выход из скважины.

При остановке насоса шарик 6 запорного элемента под давлением столба жидкости в колонне насосно-компрессорных труб опускается в седло 2, тем самым предотвращает обратный поток рабочей жидкости, удерживая жидкость на заданном уровне в колонне насосно-компрессорных труб.

Все элементы конструкции заявленного клапана обратного шарикового обладают высоким запасом прочности и обеспечивают ему высокую надежность в тяжелых условиях эксплуатации.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2831850C1 |

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2831852C1 |

| КЛАПАН ОБРАТНЫЙ ШАРИКОВЫЙ | 2024 |

|

RU2832423C1 |

| КЛАПАН ОБРАТНЫЙ | 2008 |

|

RU2379566C1 |

| "ОСНАСТКА ПРЯМОГО ЦЕМЕНТИРОВАНИЯ ОБСАДНОЙ КОЛОННЫ С ОБРАТНЫМ КЛАПАНОМ" | 2014 |

|

RU2571469C1 |

| ОБРАТНЫЙ КЛАПАН | 2008 |

|

RU2391592C1 |

| ОБРАТНЫЙ КЛАПАН | 2010 |

|

RU2455546C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2416754C1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2405998C1 |

| ОБРАТНЫЙ КЛАПАН | 2016 |

|

RU2641146C2 |

Группа изобретений относится к нефтяному машиностроению и предназначена в качестве обратного клапана для использования с погружными штанговыми или электроцентробежными насосами, предназначенными преимущественно для перекачивания жидкостей с высоким содержанием механических примесей. Клапан обратный шариковый включает полый стальной цилиндрический корпус с внутренним кольцевым выступом, клапанную пару, выполненную в виде кольцевого седла и шарикового запорного элемента, ограничитель хода запорного элемента в виде клетки со сквозными отверстиями для протока жидкости, закрепленный в полости корпуса при помощи стопорного кольца. Седло установлено в корпусе с одной стороны кольцевого выступа на входе клапана. Клетка установлена с другой стороны кольцевого выступа. Седло закреплено с помощью гайки и резьбовой втулки. Внутренний диаметр клетки превышает диаметр шарика не более чем на 1,5%. Глубина клетки с внутренней стороны обеспечивает ход шарика на величину не более одного диаметра шарика. В заходной части клетки выполнено расширение для исключения заклинивания шарика при отпирании клапана. Имеется конструктивный вариант выполнения клапана обратного шарикового. Группа изобретений направлена на повышение запаса прочности и надежности клапана обратного путем снижения инерции и величины максимального хода шарикового запорного элемента. 2 н. и 10 з.п. ф-лы, 2 ил.

1. Клапан обратный шариковый, включающий полый стальной цилиндрический корпус с внутренним кольцевым выступом, установленную в корпусе клапанную пару, выполненную в виде кольцевого седла и шарикового запорного элемента, ограничитель хода запорного элемента в виде клетки со сквозными отверстиями для протока жидкости, закрепленный в полости корпуса при помощи стопорного кольца, при этом седло установлено с одной стороны кольцевого выступа на входе клапана, а клетка - с другой стороны кольцевого выступа, седло закреплено с помощью гайки и резьбовой втулки, отличающийся тем, что внутренний диаметр клетки превышает диаметр шарика не более чем на 1,5%, а глубина клетки обеспечивает ход шарика на величину не более одного диаметра шарика, при этом в заходной части клетки выполнено расширение ее внутреннего диаметра для исключения заклинивания шарика при отпирании клапана.

2. Клапан по п. 1, отличающийся тем, что сквозные отверстия клетки выполнены ступенчато, таким образом, что диаметр отверстий в донной части клетки выполнен меньше диаметров соединенных с ними каналов, образованных проточками в боковых стенках клетки.

3. Клапан по п. 1, отличающийся тем, что толщина внутреннего кольцевого выступа корпуса, разделяющего седло клапана и клетку, составляет от 0,15 до 2 диаметров шарика запорного элемента.

4. Клапан по п. 1, отличающийся тем, что гайка и резьбовая втулка выполнены с глухими пазами под ключ.

5. Клапан по п. 4, отличающийся тем, что гайка и резьбовая втулка выполнены не менее чем с двумя с пазами под ключ, предпочтительно, с четырьмя пазами под ключ.

6. Клапан по п. 1, отличающийся тем, что гайка и резьбовая втулка выполнены с отверстиями под ключ, расположенными на торце гайки и на торце резьбовой втулки.

7. Клапан по п. 1, отличающийся тем, что на внешней стороне резьбовой втулки выполнен защитный буртик и кольцевая проточка под ним для размещения уплотнения или уплотнительного кольца.

8. Клапан по п. 7, отличающийся тем, что в проточке между резьбовой втулкой и корпусом установлено уплотнение, предпочтительно, уплотнительное кольцо из резины или силикона.

9. Клапан по п. 1, отличающийся тем, что проточка для размещения уплотнительного кольца выполнена на внутренней части горловины корпуса.

10. Клапан по п. 1, отличающийся тем, что гайка, резьбовая втулка и клетка выполнены из нержавеющей стали.

11. Клапан по п. 1, отличающийся тем, что расширение в заходной части клетки выполнено в виде проточки на глубину, приблизительно равную половине радиуса шарика с торцевой фаской, предпочтительно, под углом 45° и концевой фаской, предпочтительно, под углом 11°.

12. Клапан обратный шариковый, включающий полый стальной цилиндрический корпус с внутренним кольцевым выступом, установленную в корпусе клапанную пару, выполненную в виде кольцевого седла и шарикового запорного элемента, ограничитель хода запорного элемента в виде клетки со сквозными отверстиями для протока жидкости, закрепленный в полости корпуса при помощи стопорного кольца, при этом седло установлено с одной стороны кольцевого выступа на входе клапана, а клетка - с другой стороны кольцевого выступа, седло закреплено с помощью гайки и резьбовой втулки, снабженной на внешней стороне уплотнительным кольцом, отличающийся тем, что внутренний диаметр клетки превышает диаметр шарика не более чем на 1,5%, при этом глубина клетки обеспечивает ход шарика на величину не более одного диаметра шарика, а в заходной части клетки выполнено расширение, диаметр которого превышает внутренний диаметр клетки на величину от 5 до 30%, а гайка и резьбовая втулка выполнены с глухими пазами под ключ без сквозной проточки их наружной боковой стенки либо с отверстиями под ключ, расположенными на торце гайки и на торце резьбовой втулки.

| КЛАПАН ОБРАТНЫЙ | 2008 |

|

RU2379566C1 |

| Способ получения 1-алкокси-3-оксихлорфосфин-4-хлорбутадиенов-1,3 | 1959 |

|

SU125248A1 |

| Машина для точечной сварки | 1938 |

|

SU55018A1 |

| КЛАПАН УНИВЕРСАЛЬНЫЙ | 2009 |

|

RU2416754C1 |

| Электроизмерительный прибор | 1953 |

|

SU100579A1 |

| US 5012867 A, 07.05.1991. | |||

Авторы

Даты

2016-08-10—Публикация

2015-05-05—Подача