Изобретение относится к области нанотехнологий, в частности к технологиям получения наноструктурированных материалов и их нанесения на различные носители (подложки, субстраты) в соответствии с областью применения, и может быть использовано при нанесении высокоэффективных каталитических нанопокрытий.

Известно, что наноструктуры, имеющие поверхностную плотность частиц не менее 1012 см-2, перспективны также для создания высокоэффективных устройств наноэлектроники, таких как ультрабыстрые переключатели, ультраминиатюрные ячейки памяти и т.п. В этих областях эффективность использования наноструктурированных (суб)монослойных покрытий существенно зависит от величины поверхностной плотности (упаковки) наночастиц, которая в свою очередь зависит от их размера и величины дисперсии.

Фундаментальным отличием наноструктурированных материалов от макроматериалов является то, что у первых число поверхностных атомов соизмеримо с числом атомов в объеме, а радиус кривизны поверхности сопоставим с постоянной решетки. При этом возможен обмен электронами как между поверхностными атомами, так и с атомами субстрата, что обеспечивает высокую каталитическую активность нанокаталитических покрытий. Это особенно актуально при создании высокоэффективных катализаторов на основе металлов платиновой группы для электродов водородных топливных элементов. Кроме того, катализационные свойства некоторых материалов драматическим образом зависят от размеров частиц. Так, наночастицы золота с размером менее 5 нм обладают уникальными катализационными свойствами и могут быть эффективно использованы для катализа реакции получения водорода из окиси углерода и водяного пара в компактных реакторах при обычной температуре непосредственно в системе выхлопа двигателей (D.A.Thompson, Using gold nanoparticles for catalysis, Nanotoday, v.2, No.4 (2007), 40-43).

Известные способы получения наночастиц могут быть разделены на две основные группы в соответствии с физикой процессов: синтез из атомов, кластеров, комплексных радикалов и молекул; диспергирование макроматериалов.

Среди первых широко используются как физические (термическое испарение и конденсация, ионное распыление), так и химические (например, газофазные химические реакции, водонагревные реакции, золь-гельный метод и др.) методы. Однако химические методы имеют некоторые ограничения. Так, газофазные и водонагревные химические реакции требуют небольшой температуры реакций с потенциально невысокой стоимостью продукции, но не в состоянии производить высокококачественные наноматериалы и не подходят для массового производства. Золь-гельный метод также дает низкую стоимость продукции, но при этом нанопродукция загрязняется реагентами. Распылительный пиролиз создает большие или агломерированные частицы.

Физические способы можно охарактеризовать также как интенсивные. К ним в первую очередь относятся способы с использованием термической плазмы. Основные типы термической плазмы: мощные плазменные струи, электродуговые разряды, лазерная и электронно-пучковая плазма, плазма высокочастотного (радиочастотного) индукционного разряда.

Специфика заявляемого способа, включающего как получение высококачественных наночастиц, так и нанесение плотноупакованного, в том числе монослойного, покрытия из таких частиц на носитель, существенно ограничивает перечень приемлемых методов. Так получение частиц с диаметром несколько нанометров и узкой дисперсией методами синтеза в термической плазме существенно затрудняется коагуляцией частиц.

Известно устройство для реализации способа получения наночастиц на основе синтеза металлических нанопорошков в плазме электродугового разряда (Zhqiang Wei et al., Efficient preparation for Ni nanopowder by anodic arc plasma, Mater. Lett. 60 (2006), 766-770), которое включает в себя вакуумную камеру, систему напуска газа, систему электропитания, плазменный генератор с высокочастотным инициатором, вакуумный насос, водоохлаждаемый цилиндрический коллектор, водоохлаждаемый медный тигель диаметром 20 мм, смонтированный на изолированной подставке и соединенный с источником питания (как анод). Вольфрамовый стержень диаметром 10 мм используется как катод. Изменение межэлектродного расстояния позволяет варьировать температуру в тигле. Начальное давление в камере 10-3 Па, рабочее ~103 Па. Электрическая дуга поджигается с помощью ВЧ инициатора. Ионизованный газ вытекает из сопла, формируя плазменную струю, истекающую на анод. Металлические атомы отрываются от его поверхности, когда кинетическая энергия плазменной струи превосходит поверхностную энергию металла в тигле. Над зоной испарения формируется область пересыщенного пара. Генерация наночастиц и их распределение по размерам определяются процессом гомогенной нуклеации (конденсации) в пересыщенном паре. Первичными частицами в процессе синтеза являются ядра (кристаллизации). Эти частицы нанометровых размеров находятся в суспендированном состоянии, поэтому их движение и рост могут быть описаны как броуновская коагуляция. В процессе роста, кроме механизма адсорбции первоначальными ядрами атомов, размер частиц может также увеличиваться путем слияния при столкновениях ядер и кластеров. В установках подобного типа для ограничения роста размеров частиц они по-возможности быстро удаляются из зоны синтеза с помощью потоков нейтрального газа.

Это устройство является в основных деталях типичным для реализации высокопродуктивных технологий синтеза нанопорошков конденсационными методами.

Недостатком этого способа является низкое качество частиц (средний диаметр около 60 нм при дисперсии 20-100 нм, удельная поверхность около 15 м2/г) вследствие трудности контроля их коагуляции, делающее невозможным их использование для нанесения высокоэффективных каталитических покрытий и в наноэлектронных устройствах.

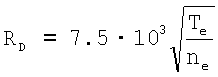

Способы, использующие электродиспергирование жидких капель, основаны на явлении возникновения Рэлеевской (капиллярной) неустойчивости капли размером R относительно процесса деления при достижении значения ее электрического заряда некоторой критической величины Qкр=8π(ε0αR3)1/2, где α - коэффициент поверхностного натяжения расплава (А.И.Григорьев, С.О.Ширяева, Закономерности Рэлеевского распада заряженной капли, ЖТФ, т.61, вып.3 (1991), стр.19). Характерно, что дочерние капли являются изначально нестабильными, так что процесс деления носит каскадный характер. Важно также, что такой процесс останавливается на определенной стадии (dмин≈8·10-7 εα-3) при потере заряда частицами вследствие автоэлектронной эмиссии (Kozhevin V.M. et al., J. Vac. Sci. Technol. В 18 (2000), 1402). Для большинства металлов это соответствует размеру частиц в несколько нанометров при достаточно узкой ширине распределения по размерам, что делает метод электродиспергирования чрезвычайно перспективным для получения высокодисперсных металлических наночастиц. В плазме макрочастицы и, в частности, капли приобретают как правило отрицательный заряд вследствие столкновений с электронами, имеющими значительно большую подвижность, чем ионы. Величина этого заряда определяется величиной плавающего потенциала и зависит от параметров плазмы.

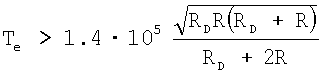

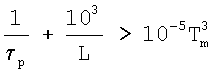

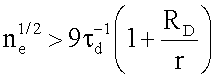

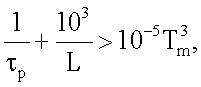

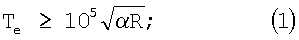

Известен способ получения наночастиц (патент RU 2265076, МПК С23С 4/00, B01J 2/02, B22F 9/00, опубликован 27.11.2005, бюл. №33), который включает диспергирование материала путем приложения к острийному катоду из проводящего материала с радиусом кривизны острия не более 10 мкм электрического поля с напряженностью поля на вершине острия не менее 107 В/см, подачу полученных жидких капель этого материала в плазму электрического разряда с длительностью импульса не менее 10 мкс, создаваемого в инертном газе при давлении 10-3-10-1 Па между электродами при разности потенциалов не менее 2 кВ и одновременном воздействии магнитным полем напряженностью не менее 600 Гс, нормальным к упомянутому электрическому полю, создающему упомянутую плазму, охлаждение в инертном газе образовавшихся в упомянутой плазме жидких наночастиц до затвердевания и нанесение полученных твердых наночастиц на носитель, при этом параметры упомянутой плазмы удовлетворяют соотношениям:

;

;

;

;

,

,

где R и r соответственно максимальный и минимальный радиусы подаваемых в плазму жидких капель, м;

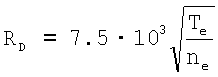

- радиус Дебая, м;

- радиус Дебая, м;

Те - электронная температура плазмы, эВ;

ne - плотность плазмы, м-3;

τd - время пролета жидких капель через плазму, с;

τр - время жизни плазмы, с;

Tm - температура плавления проводящего материала, К;

L - характерное расстояние, на котором в е раз спадает давление плазмы, м.

В качестве проводящего материала может быть использован металл или полупроводник.

В качестве инертного газа может быть использован любой известный инертный газ.

Нанесение полученных наночастиц на носитель можно вести в электрическом поле, вектор напряженности которого направлен под углом к направлению движения наночастиц. Нанесение наночастиц на носитель можно вести в неоднородном электрическом поле.

Одновременное выполнение условий, приведенных в формуле соотношений, обеспечивает каскадное деление всех подаваемых в плазму исходных жидких капель материала и быстрое остывание образовавшихся жидких нанометровых капель (конечных продуктов деления), такое, что в результате осаждаемые на подложку твердые наночастицы имеют аморфную структуру. Выполнение этих условий позволяет воспроизводимо формировать монодисперсные структуры, состоящие из аморфных наночастиц с варьируемой, в том числе и предельно высокой, плотностью упаковки.

В примере реализации способа полагается, что при заявленных в п.1 формулы условиях электронная плотность плазмы межэлектродного разряда будет составлять 1010-1011 см-3 и в соответствии с первым соотношением значения электронной температуры должны превышать 500 эВ, что должно быть достигнуто (по мнению авторов этого способа) при разности потенциалов между электродами квазистационарного разряда не менее 2 кВ. Для того чтобы капли всех размеров успели зарядиться до величины плавающего потенциала, т.е. чтобы удовлетворялось второе соотношение при вышеуказанной электронной плотности, расстояние между электродами должно выбираться в соответствии с давлением инертного газа (около 5 см).

Для того чтобы формируемые наночастицы имели аморфную структуру, препятствующую их коалесценции, необходимо их резкое (107 К/с) охлаждение в процессе затвердевания. Поскольку время жизни плазмы достаточно большое, то третье соотношение должно удовлетворяться выбором параметра L. В данном случае значение этого параметра близко к размеру отверстия в аноде и должно составлять не более 1 см.

Далее частицы нанометровых размеров отделяются от более крупных частиц с помощью выбора диаметра кольцеобразного анода, на котором монтируется субстрат. Разность потенциалов между кольцевым анодом, на котором монтируются подложки, и дополнительным катодом выбирается таким образом, чтобы аморфные частицы нанометровых размеров направлялись электрическим полем на субстрат, а траектории более крупных частиц не возмущались.

Недостаток этого способа заключается в том, что параметры плазмы не могут быть независимо оценены из первых двух приведенных условий, поскольку они оба включают величину радиуса Дебая RD, величина которого как раз и является функцией искомых параметров Те и ne. Возможность достижения требуемого уровня значений температуры электронов Те≥500 эВ (указанной в примере реализации) в плазме электродного разряда приложением разности потенциалов не менее 2 кВ без указания мощности разряда не может быть оценена. Кроме того, в патенте не рассмотрен способ возобновления 10 мкм острийного катода, что делает проблематичным достижение непрерывности процесса.

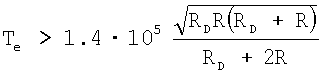

В качестве прототипа заявляемого изобретения выбран способ получения наночастиц (патент RU 2242532, МПК С23С 4/00, опубл. 20.12.2004, бюл. №35), который включает диспергирование расплавленного материала, подачу полученных жидких капель этого материала в плазму, образованную в инертном газе при давлении 10-1-10-4 Па, охлаждение в инертном газе образовавшихся в упомянутой плазме жидких наночастиц до затвердевания и нанесение полученных твердых наночастиц на носитель, при этом параметры плазмы удовлетворяют соотношениям:

;

;

;

;

где R и r соответственно максимальный и минимальный радиусы подаваемых в плазму жидких капель, м;

- радиус Дебая, м;

- радиус Дебая, м;

Те - электронная температура плазмы, эВ;

ne - плотность плазмы, м-3;

τd - время пролета жидких капель через плазму, с;

τр - время жизни плазмы, с;

Tm - температура плавления проводящего материала, К;

L - характерное расстояние, на котором в е раз спадает давление плазмы, м.

Упомянутым материалом могут быть металл, полупроводник, оксид металла. Нанесение упомянутых наночастиц на носитель ведут в электрическом поле, вектор напряженности которого направлен под углом к направлению движения наночастиц. Упомянутые наночастицы могут быть нанесены на носитель в неоднородном электрическом поле.

В других дополнительных пунктах заявляются 2 конкретных способа электродисперсии: на основе лазерной абляции макроматериала (п.7) и в электродном электрическом разряде (п.8).

В п.7 диспергирование расплавленного материала и подачу полученных жидких капель в упомянутую плазму осуществляют лазерной абляцией мишени из упомянутого материала в атмосфере инертного газа при давлении 10-4-10-2 Па излучением импульсно-периодического YAG:Nd3+ лазера, работающего на длине волны 1,06 мкм, имеющего длительность импульса не менее 20 нс, длительность переднего фронта импульса менее 5 нс и частоту повторения импульсов не менее 10 Гц, при этом плотность мощности лазерного излучения на упомянутой мишени устанавливают не менее 109 Вт/см2.

Сущность способа по п.7 заключается в следующем. Облучение поверхности мишени импульсно-периодическим лазером ведет к расплавлению и испарению поверхностного слоя. В результате оптического пробоя над поверхностью расплавленного металла формируется плазменная зона с толщиной L≥100 мкм. Под действием давления плазмы жидкий слой становится неустойчивым, что ведет к эжекции жидких капель с диаметром от 1 мкм до 100 нм. Эти капли попадают в вышеуказанную плазму, заряжаются до критического значения, являющегося порогом развития капиллярной (Рэлеевской) неустойчивости жидкой капли, вызывающей ее деление (А.И.Григорьев, С.О.Ширяева, Закономерности Рэлеевского распада заряженной капли, ЖТФ, 1991 т.61, вып.3, стр.19). Параметры этой плазмы должны удовлетворять первому и второму соотношениям одновременно для обеспечения каскадного деления капель всех размеров (от R до r) в плазме. При вышеуказанных параметрах облучения плотность ne и электронная температура Те плазмы должны составлять 1018 см-3 и 30 эВ соответственно. Выполнение третьего соотношения должно обеспечить последующее быстрое (не менее 107 К/с) охлаждение капель в периферийной плазме, которая должна быстро расширяться и охлаждаться за время меньшее, чем время охлаждения частицы до температуры плавления (т.е. когда радиационные потери не компенсируются потоком энергии из плазмы), что необходимо для аморфизации их структуры. Согласно расчетам авторов изобретения при вышеуказанных условиях, времени жизни плазмы около 1 мкс, скорости движения наночастиц около 3·104 см/с и температуре плавления 1350-1730 К (для меди и никеля) третье соотношение удовлетворяется. Этот эффект позволяет существенно ограничить рост размеров наночастиц за счет их коалесценции.

Способ по п.8, основанный на электродисперсии материала в электродном разряде, описан в вышеприведенном аналоге (патент RU 2265076).

К недостаткам прототипа следует отнести отсутствие независимых соотношений для обоснованного выбора параметров плазмы, а именно электронной температуры Те и плотности плазм ne, так как в двух соотношениях для оценки этих параметров присутствует величина Дебаевского радиуса экранирования RD, которая сама является функцией искомых параметров. Высокая стоимость оборудования и низкая производительность лазерной дисперсии (п.7) делает проблематичными коммерциализацию способа и нанесение покрытий из наночастиц на носители с большой площадью (>102 см-2). Отсутствует описание способа возобновления 10 мкм острийного катода, то есть достижения непрерывного режима работы с длительным ресурсом работы устройства для реализации способа по п.8. Кроме того, возможность достижения требуемого уровня значений температуры электронов Те≥500 эВ (указанной в примере реализации) в плазме электродного разряда приложением разности потенциалов не менее 2 кВ без указания мощности разряда не может быть оценена.

Задачей заявляемого изобретения является создание способа получения наночастиц путем электродиспергирования жидких макрокапель в плазме, в котором значения температуры электронов и их плотности в вышеупомянутой плазме определяются из независимых соотношений, учитывающих свойства диспергируемого материала, выполнение которых обеспечивает достижение каплями заряда выше критических значений развития Рэлеевской неустойчивости, приводящей к каскадному делению и наноструктурированию жидких капель в вышеупомянутой плазме, а также обладающего большими значениями производительности и ресурса работы предложенного устройства для реализации заявляемого способа.

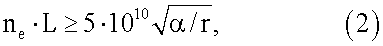

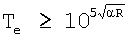

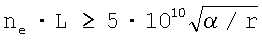

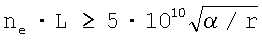

Сущность изобретения заключается в способе получения осажденных на носителе наночастиц, включающем расплавление и диспергирование расплавленного материала, поступление жидких капель этого материала в плазму, охлаждение жидких наночастиц, формируемых в указанной плазме, до их затвердевания и осаждение твердых наночастиц на носитель. В этом способе согласно заявляемому изобретению значения электронной температуры и электронной плотности плазмы выбирают из независимых соотношений, учитывающих свойства диспергируемого материала:

где Те - электронная температура плазмы, эВ;

ne - электронная плотность плазмы, м-3;

α - коэффициент поверхностного натяжения диспергируемого расплавленного материала, н/м;

R, r - максимальные и минимальные значения радиуса жидких макрокапель, м;

L - характерный размер плазмы, определяемый как расстояние, на котором давление плазмы падает в "е" раз, где "е" - основание натурального логарифма, м.

В частных случаях реализации предложенного способа диспергирование жидкого материала, охлаждение жидких наночастиц до их затвердевания происходит в плазме катодных пятен вакуумного (р≤10-1 Па) электродугового разряда при напряжении не менее 10 В и разрядном токе между катодом и анодом не менее 10 А, при этом температуру катодного электрода можно устанавливать выше температуры плавления материала катода.

В предложенном способе, в отличие от прототипа, параметры используемой для электродиспергирования жидких капель плазмы выбирают исходя из двух независимых условий (1)-(2), учитывающих в явном виде свойства диспергируемого материала (а - коэффициент поверхностного натяжения расплава металла) и обеспечивающих заряд всех капель до порога развития каскадного деления за время пролета дистанции L в плазме. Плазма может создаваться любым из известных способов при условии, что ее параметры удовлетворяют условиям (1)-(2).

Известно, что макрочастицы в плазме приобретают заряд в результате столкновений с электронами (М.А.Олеванов и др., Скорость коагуляции пылевых частиц в низкотемпературной плазме, ЖТФ т.73, вып.10 (2003), стр.51). Авторами заявляемого изобретения на основании расчета энергии электронов плазмы, требуемой для преодоления Кулоновского барьера, соответствующего критическому заряду капель (А.И.Григорьев, С.О.Ширяева, Закономерности Рэлеевского распада заряженной капли, ЖТФ, 1991 т.61, вып.3, стр.19) наибольшего размера R, сформулировано условие для минимального уровня электронной температуры плазмы (1) с учетом свойств конкретного диспергируемого материала.

Независимое условие (2) для величины произведения электронной плотности на характерный размер плазмы L, необходимое для накопления макрочастицей наименьшего размера r заряда больше критического уровня при соударениях с электронами за время ее пролета в плазме, сформулировано с учетом значения средней скорости Vd~102 м/с (Schuike Т. and Anders A., Velocity distribution of carbon nanoparticles generated by pulsed vacuum arcs. Plasma Sources Sci. Technol. 8 (1999), 567).

Условие (1) соответствует значению электронной температуры Те≥20 эВ для никелевых капель размером ~10-7 м. Уровень значений произведения электронной плотности на характерный размер плазмы должен при этом быть ne L≥2·1014 м-2. Выполнение этих условий возможно при использовании широкого круга известных способов генерации плазмы.

В предложенном в п.п.2 и 3 способе используется конкретный метод генерации вышеупомянутой плазмы, а именно использование плазмы катодной вакуумной дуги, которая состоит в основном из ионизированных и возбужденных частиц материала катода. Характерным свойством катодной вакуумной дуги является концентрация разрядного тока в катодных пятнах, где плотность тока и мощности, плотность и давление плазмы может достигать значений 100 МА/см2 и 109 Вт/см2, 1020 см-3 и 1010 Па соответственно (A.Anders, Metal plasma immersion ion implantation and deposition: a review. Science & Coatings Technol. v.93 (1997), p.p.158-167) в силу малых размеров пятен (~10 мкм) и длительности их существования (~10-7 с). Формирование катодных пятен является следствием взрывной электронной эмиссии из микронеоднородностей (геометрических и структурных) поверхности катода. Характерно, что катодные пятна, перемещающиеся произвольно или под влиянием внешнего магнитного поля, образуют кратеры с диаметром в диапазоне единиц-десятков микрон, являющиеся в значительной мере следствием выброса (splashing) расплавленного под действием давления плазмы материала и служащие в данном случае источниками жидких макрокапель с размерами в основном в диапазоне около 0.1-1 мкм (A.Anders, The fractal nature of vacuum arc cathode spots, IEEE Trans. Plasma Sci. v.33, No.5 (2005), 1456-1464). Учитывая, что количество эжектируемых из каждого анодного пятна таких макрокапель может достигать 105 (И.Г.Кесаев, Катодные процессы электрической дуги, Наука, М. 1968, стр.35), а частота формирования катодных пятен до 107 с-1, производительность эжекции капель может составлять до 1011 с-1 (Cao Qin and S.Coulombe, Organic layer-coated metal nanoparticles prepared by a combined arc evaporation/condensation and plasma polymerization process, Plasma Sources Sci. Technol 16 (2007), 240-249). Это значение на 4-5 порядков превышает производительность лазерной дисперсии (при частоте повторения около 10 Гц). Производительность эжекции макрокапель можно увеличить повышением температуры катода, в том числе равной и выше температуры плавления его материала, то есть использованием жидкометаллического катода.

Вследствие экстремально высоких значений плотности мощности в катодном пятне плотная эрозионная плазма катодного пятна, в которую влетают макрокапли, имеет достаточно высокую температуру, поэтому полностью ионизуется и содержит не только однократно, но и многократно ионизованные ионы (И.А.Кринберг, Зависимость зарядности ионов от силы тока в стационарных и импульсных вакуумных разрядах. Письма в ЖТФ, т.27, вып.2 (2001), 9-16). В этой эрозионной плазме микрофакела катодного пятна, имеющей характерные размеры порядка диаметра образовавшегося кратера (~10 мкм), макрокапли заряжаются вследствие столкновений с электронами (М.А.Олеванов и др., Скорость коагуляции пылевых частиц в низкотемпературной плазме, ЖТФ т.73, вып.10 (2003), стр.51). Типичные значения плотности плазмы катодного пятна ne>1024 м-3 (A.Anders, Metal plasma immersion ion implantation and deposition: a review, Science & Coatings Technol v.93 (1997), p.p.158-167) значительно превышают минимальный уровень по условию (2) ne>1019-1020 м-3, поэтому заряд, приобретаемый макрокаплями в процессе движения в плазме катодного пятна, будет значительно превышать критический уровень. Принимая во внимание, что при распаде капель, имеющих заряд в 10 раз больше критического, наблюдаются резкое увеличение (почти на 3 порядка) вторичных капель и снижение их характерных размеров (А.И.Григорьев, С.О.Ширяева, Закономерности Рэлеевского распада заряженной капли, ЖТФ, 1991 т.61, вып.3, стр.19), производительность генерации наночастиц в плазме катодного пятна повышается соответственно. Уровень энергии электронов около 20 эВ в плазме катодного пятна соответствует современным представлениям о процессах в таких устройствах (A.Anders, The fractal nature of vacuum arc cathode spots, IEEE Trans. Plasma Sci. v.33, No.5 (2005), 1456-1464). Таким образом, при типичных для вакуумной дуги условиях (напряжение не менее 10 В, разрядный ток между катодом и анодом не менее 10 А) в плазме катодного пятна вакуумной дуги реализуются условия (1)-(2) каскадного деления жидких капель материала, приводящего к их наноструктурированию.

Оценка времени распространения волны охлаждения внутрь частиц размером 10 нм, сделанная авторами, дает значения, не превышающие 10-9 с, поэтому скорость охлаждения таких наночастиц определяется скоростью охлаждения плазмы катодного пятна, то есть ее временем жизни. Скорость охлаждения плазмы в свою очередь определяется в основном радиационными потерями и расширением плазмы. Для плазмы катодных пятен, являющейся продуктом ионизации металлических паров материалов с высоким зарядовым числом Z, радиационные потери вносят существенный вклад в быстрое остывание плазмы, что в итоге ограничивает время жизни плазмы катодного пятна до 10-7-10-8 с (A.Anders, Metal plasma immersion ion implantation and deposition: a review, Science & Coatings Technol v.93 (1997), p.p.158-167). Вышеприведенные значения времени жизни отдельного катодного пятна свидетельствуют о наличии в этих условиях скорости охлаждения нанокапель не менее 107 К/с, что достаточно для аморфизации материала при затвердевании наночастиц.

Предложенный способ обладает большей технологичностью и сниженными энергозатратами на производство единицы продукции по сравнению с предлагаемыми конкретными способами реализации в п.п.7 и 8 формулы прототипа, поскольку общее время генерации нанокапель является статистической суперпозицией таких процессов в отдельных спонтанно (или под воздействием магнитного поля) перемещающихся по поверхности катода катодных пятнах. Это непрерывное возобновление катодных пятен обеспечивает равномерность эрозии катода, а следовательно, увеличивается ресурс его работы и устройства в целом. Хотя процесс формирования наночастиц в плазме отдельного катодного пятна является сугубо импульсным (τр~10-7 с), в целом режим работы устройства для реализации заявляемого способа можно характеризовать как высокопроизводительный стационарный процесс с ресурсом непрерывной работы, определяемым запасом материала катода (100 часов и более).

Изобретение позволяет воспроизводимо формировать монодисперсные структуры из аморфных наночастиц металлов, полупроводников с высокой производительностью и длительным ресурсом работы устройства на основе использования электродиспергирования жидких капель в плотной плазме катодных пятен катодной электрической дуги.

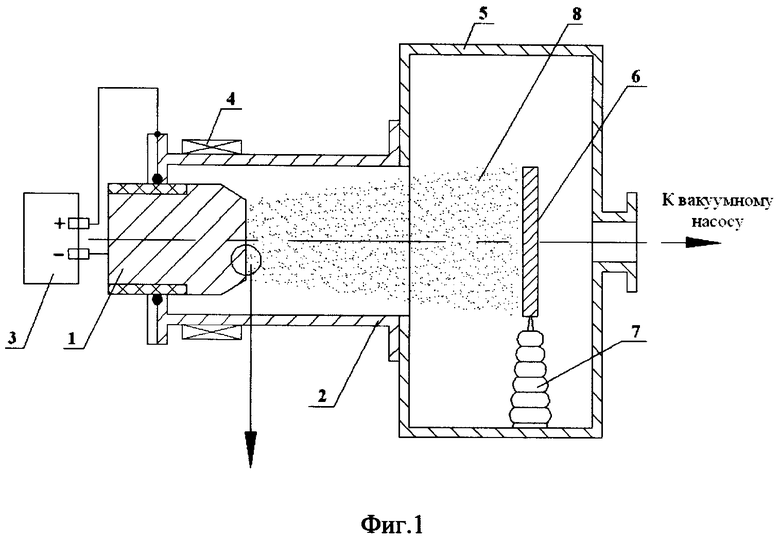

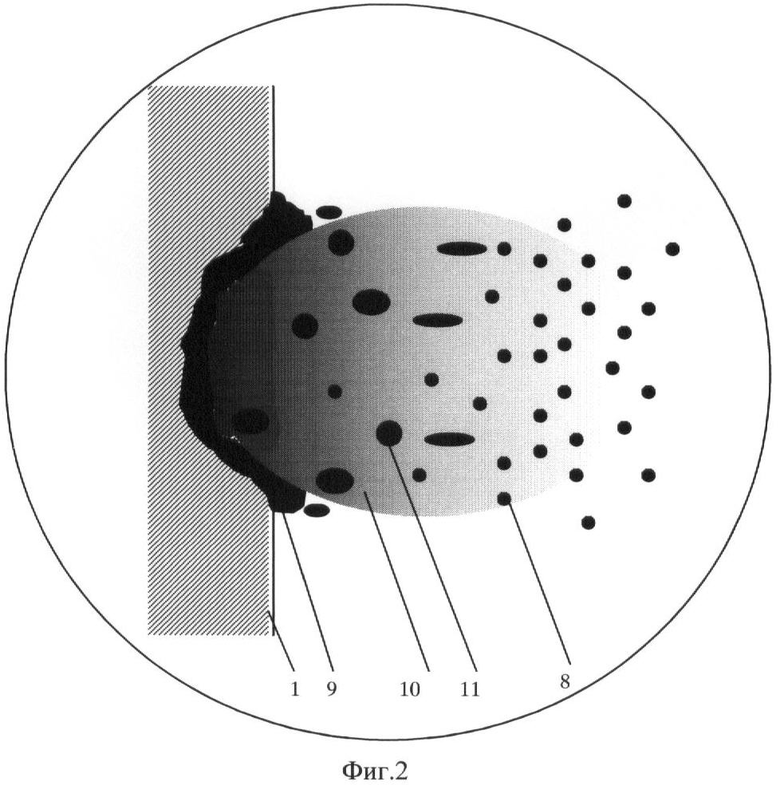

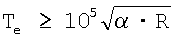

Заявляемый способ получения наночастиц иллюстрируется чертежом конструкции устройства плазменного электродиспергирования, реализующего заявляемый способ получения наночастиц при использовании вакуумного дугового разряда в качестве источника плазмы и макрокапель (Фиг.1), а также чертежом, иллюстрирующим процесс электродиспергирования жидких капель материала в плазме катодного пятна (Фиг.2).

Устройство включает вакуумный электродуговой источник плазмы с катодом 1 и анодом 2, соединенными с источником постоянного (либо импульсного) напряжения 3, соленоид 4, способный создавать магнитное поле в зоне катода, вакуумную камеру 5 с остаточным давлением менее 10-1 Па, в которой размещен носитель 6 на изолирующей подставке 7, на который направляется поток твердых наночастиц 8.

Заявляемый способ осуществляют следующим образом. После вакуумирования камеры 5 к катоду 1 и аноду 2 электродугового источника плазмы подключают источник постоянного напряжения 3 с величиной последнего не менее 10 В (в зависимости от материала катода и остаточного давления в камере), при этом разрядный ток между катодом 1 и анодом 2 устанавливают не менее 10 А. Расплавление материала и его диспергирование в макрокапли происходит в кратере катодного пятна. Полученные капли поступают в плотную эрозионную плазму катодного пятна с параметрами, удовлетворяющими соотношениям (1)-(2). В результате все капли с размерами от r до R заряжаются вследствие столкновений с электронами как минимум до критической величины начала их каскадного деления за время их пролета в плазме катодного пятна. Полученные наночастицы охлаждаются до затвердевания в быстрорасширяющейся плазме катодного пятна и в плазме межэлектродного разряда за время около 10-7 с, что приводит к аморфизации их структуры.

Далее наночастицы направляются на носитель 6 с положительным потенциалом с использованием или без использования известных методов сепарации их по размерам (электростатические или электромагнитные сепараторы).

Величина разрядного тока определяет производительность устройства, которая может быть увеличена также повышением температуры катода, в том числе равной и выше температуры плавления его материала. Геометрия катода может быть различной (планарная, цилиндрическая, полый катод, жидкометаллический катод и пр.). В качестве проводящего материала может быть использован металл или полупроводник

Фиг.2 представляет в увеличенном масштабе участок поверхностного слоя катода и иллюстрирует вышеописанные процессы эжекции макрокапель из кратера катодного пятна и их электродиспергирования в плазме катодного пятна. Здесь 1 - катод, 9 - слой расплавленного материала, 10 - плазма катодного пятна, 11 - макрокапли, 8 - наночастицы.

Учитывая значительное увеличение количества капель после электродиспергирования в плазме катодного пятна, использование такого способа способно обеспечить плотность наночастиц на носителе ~1012 см-2, требуемую для создания высокоэффективных устройств наноэлектроники. Производительность получения наночастиц легко масштабируется величиной разрядного тока, что позволяет варьировать в широких пределах площадь обрабатываемой поверхности носителя.

Таким образом, заявляемый способ обеспечивает получение наноразмерных аморфных сферических частиц с узкой дисперсией при высоких производительности и эффективности.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2010 |

|

RU2455119C2 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2004 |

|

RU2265076C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2011 |

|

RU2468989C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО НАНОКОМПОЗИЦИОННОГО МАТЕРИАЛА | 2012 |

|

RU2477763C1 |

| Способ получения порошка квазикристаллического сплава Al-Cu-Fe | 2015 |

|

RU2611253C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2633689C2 |

| Способ получения катализаторов гидроочистки углеводородного сырья на основе аморфных металлических наночастиц | 2017 |

|

RU2645354C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2412108C2 |

| СПОСОБ ПОЛУЧЕНИЯ МЕЛКОДИСПЕРСНЫХ ПОРОШКОВ | 2008 |

|

RU2395369C2 |

Изобретение относится к способам получения наночастиц и может быть использовано при осуществлении процессов нанесения высокоэффективных каталитических нанопокрытий. Способ включает расплавление и диспергирование расплавленного материала, подачу полученных жидких капель этого материала в плазму, охлаждение жидких наночастиц, формируемых в плазме до их отвердевания, и осаждение полученных твердых наночастиц на носитель. При этом значения параметров плазмы выбирают исходя из следующих соотношений:  ,

,  , где

, где

Те - электронная температура плазмы, эВ, ne - электронная плотность плазмы, м-3, α - коэффициент поверхностного натяжения диспергируемого расплавленного материала, н/м, R и r - максимальное и минимальное значения радиуса жидких капель, м; L - характерный размер плазмы, м. Технический результат - возможность использования независимых соотношений для выбора параметров плазмы и учета свойств диспергируемого материала, повышение производительности процесса получения наночастиц. 2 з.п. ф-лы, 2 ил.

1. Способ получения осажденных на носителе наночастиц металла или полупроводника, включающий расплавление и диспергирование расплавленного материала, подачу полученных жидких капель этого материала в плазму, охлаждение жидких наночастиц, формируемых в плазме до их отвердевания, осаждение полученных твердых наночастиц на носитель, отличающийся тем, что значения параметров плазмы выбирают, исходя из следующих соотношений:

,

,

где Те - электронная температура плазмы, эВ;

ne - электронная плотность плазмы, м-3;

α - коэффициент поверхностного натяжения диспергируемого расплавленного материала, н/м;

R и r - максимальное и минимальное значения радиуса жидких макрокапель, м;

L - характерный размер плазмы, м.

2. Способ по п.1, отличающийся тем, что диспергирование жидкого материала проводят в плазме катодных пятен вакуумного электродугового разряда, а охлаждение жидких наночастиц до их отвердевания - в плазме катодных пятен и межэлектродной плазме вакуумного электродугового разряда при напряжении не менее 10 В и разрядном токе между катодом и анодом не менее 10 А.

3. Способ по п.2, отличающийся тем, что температуру катода устанавливают выше температуры плавления его материала.

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2004 |

|

RU2265076C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОЧАСТИЦ | 2003 |

|

RU2242532C1 |

| Станок для изготовления деревянных ниточных катушек из цилиндрических, снабженных осевым отверстием, заготовок | 1923 |

|

SU2008A1 |

| Перекатываемый затвор для водоемов | 1922 |

|

SU2001A1 |

Авторы

Даты

2010-01-27—Публикация

2008-05-04—Подача