Изобретение относится к металлообработке, а именно к сборному режущему инструменту для обработки деталей, имеющих торцевую поверхность, в частности канавок.

Известен резец для обработки канавок на торцах деталей, содержащий главную режущую кромку и кромки, образованные пересечением главной и вспомогательных задних поверхностей, при этом они выполнены параллельными и перпендикулярными основной поверхности резца (см. авторское свидетельство СССР 618202, МПК В23В 27/00, 1976).

Недостатком известной конструкции является то, что при переточке главной режущей кромки 1 (см. а.с. 618202, фиг.3) не обеспечивается постоянство установки режущей кромки резца относительно центра обрабатываемой детали и требуется переналадка, например установка подкладки под основную поверхность 9 (см. а.с. 618202, фиг.1) резца.

Другим недостатком резца является то, что при переточке главной режущей кромки 1 не обеспечивается постоянство установки режущей кромки резца относительно обрабатываемой торцевой поверхности детали, так как требуется осевое перемещение детали относительно резца или резца относительно детали, что снижает технологичность конструкции и эксплуатационные качества резца, особенно в автоматизированном производстве.

Известен резец, содержащий державку, имеющую опорную поверхность и гнездо для установки режущей пластины, прижим, имеющий прижимную площадку (см. SU 1371789 А1, В23В 27/16, 1988).

Недостатком данной конструкции резца является то, что при обработке деталей, имеющих торцевую поверхность, имеет место трение между торцевыми кольцевыми поверхностями обрабатываемой детали и торцевыми контурными поверхностями режущей пластины резца.

Каждая точка кольцевой поверхности при обработке детали находится в контакте с торцевой поверхностью резца, тогда как ограниченный участок торцевой поверхности резца истирается во время обработки. Это приводит к интенсивному тепловыделению и истиранию трущихся участков призматического резца. Соприкосновение трущихся поверхностей деталей и резца устраняется при заточке на торцевых участках фасонных резцов небольшого поднутрения под углом 2 градуса (см. Г.И. Грановский и К.П. Панченко. Фасонные резцы. М.: Машиностроение, 1975 г., стр.41, рис.136б).

Заточка позволяет увеличить стойкость резцов. Однако она не устраняет трения образующих, проходящих через узловую контурную точку 2, откуда поднутряются торцевые поверхности резца. Поэтому ребро задней поверхности, проходящее через точку 2, подвергается истиранию по длине, одинаковой как без поднутрения торцевой поверхности резца, так и с поднутрением.

Известно расположение призматического фасонного резца под углом <90 градусов к оси обрабатываемой детали (см. Г.И. Грановский и К.П. Панченко. Фасонные резцы. - М.: Машиностроение, 1975 г., стр.7, рис.17). Однако такое расположение не всегда возможно на металлорежущем оборудовании.

Задача изобретения - повышение эксплуатационных качеств резца за счет исключения трения режущей пластины резца о торцевую поверхность детали.

Это достигается тем, что в резце, содержащем державку, имеющую опорную поверхность и гнездо для установки режущей пластины, имеющее V-образную поверхность, прижим с прижимной площадкой, прижим выполнен в виде Г-образного стержня с размещенным в пазу державки буртиком, на котором параллельно V-образной поверхности гнезда расположена прижимная площадка, при этом гнездо выполнено под углом к опорной поверхности державки.

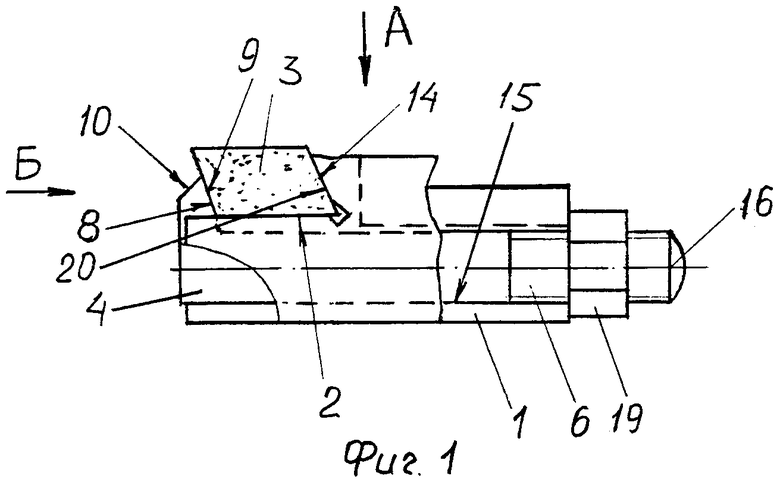

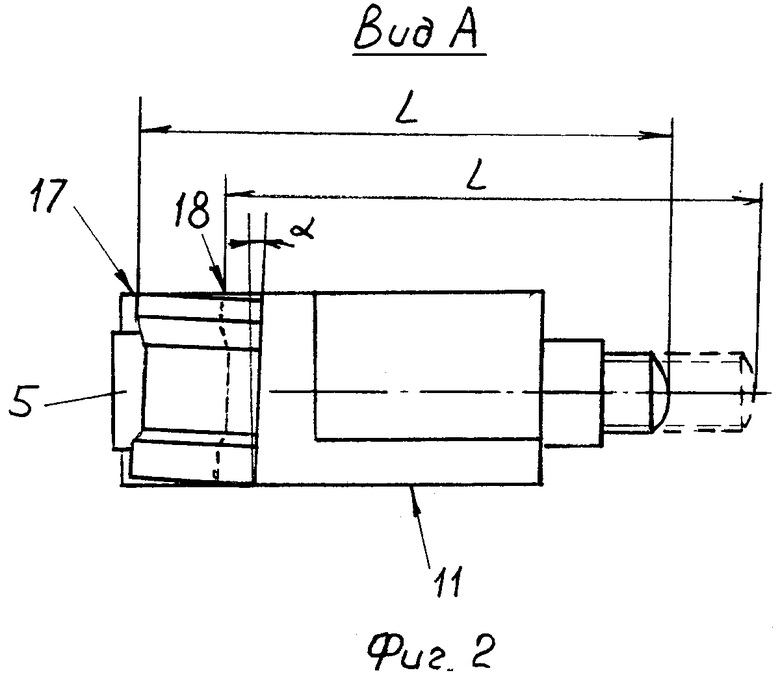

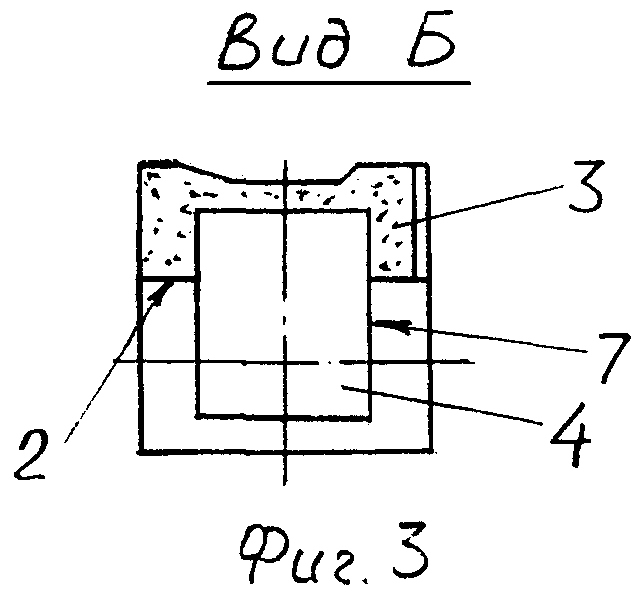

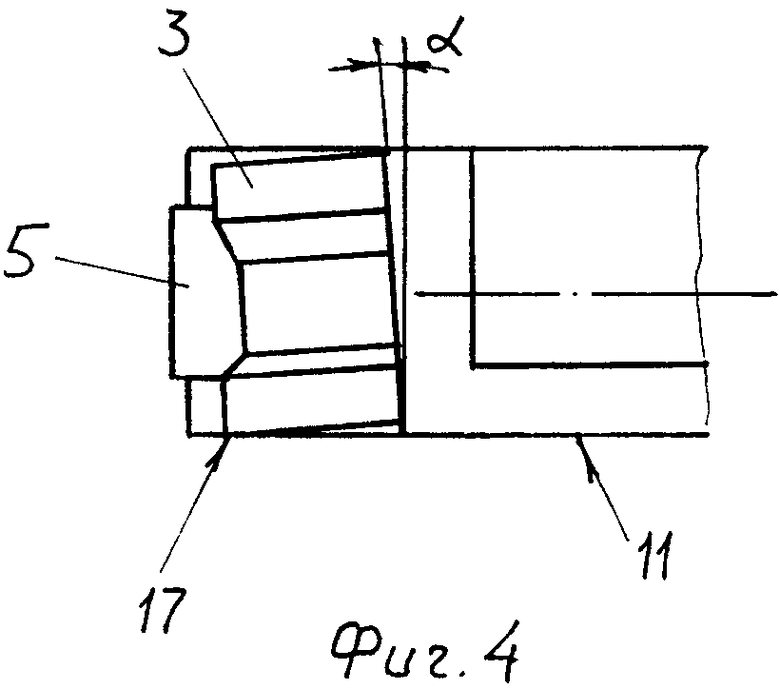

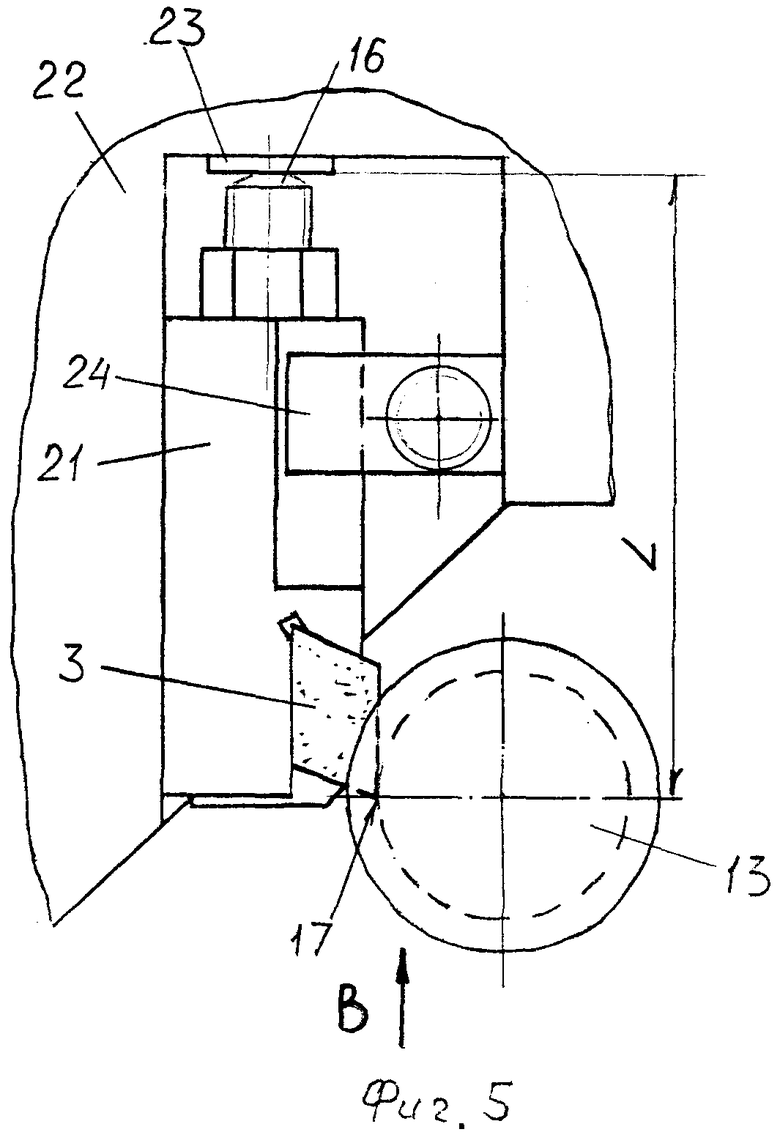

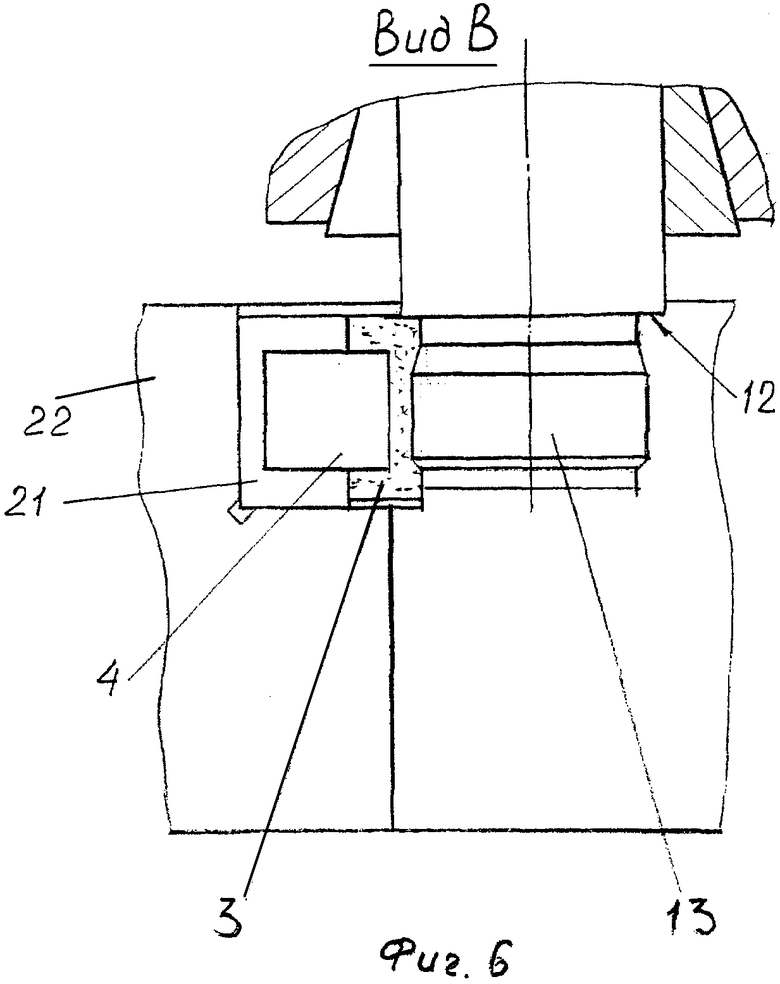

На фиг.1 изображен резец с режущей пластиной; на фиг.2 - вид А фиг.1 для обработки деталей с торцевой поверхностью; на фиг.3 - вид Б на фиг.1; на фиг.4 - вариант резца с пластиной, установленной для обработки противоположной торцевой поверхности; на фиг.5 - резец, установленный в резцедержателе, вид в плане; на фиг.6 - вид В на фиг.5.

Резец состоит из державки 1, в гнезде 2 которого установлена режущая пластина 3 и прижим 4. Прижим 4 выполнен в виде Г-образного стержня с буртиком 5 на одном конце и резьбовым участком 6 на другом.

Буртик 5 расположен в пазу 7 державки 1 и имеет прижимную площадку 8, контактирующую с передней поверхностью 9 режущей пластины 3 площадку 10, являющейся стружкоотводящей (стружколомающей поверхностью). Гнездо 2 выполнено V-образной формы и расположено под углом к опорной поверхности 11 державки 1, обеспечивая задний боковой угол установки режущей кромки режущей пластины 3 о торцовую поверхность 12 обрабатываемой детали 13 (фиг.5), при этом прижимная площадка 8 буртика 5 выполнена параллельно V-образной поверхности 14 гнезда 2 державки 1.

Резьбовой участок 6 прижима 4 расположен в отверстии 15 державки 1 и заканчивается сферической опорой 16.

Закрепление режущей пластины 3 осуществляется следующим образом.

Режущую пластину 3 устанавливают в V-образное гнездо 2 державки 1 и продвигают по гнезду так, чтобы ее режущая кромка 17 находилась в плоскости базовой поверхности 18 державки 1.

Затем при затягивании гайкой 19 прижима 4 его буртик 5 взаимодействует прижимной площадкой 8 с передней поверхностью 9 режущей пластины 3, которая своей поверхностью 20 прижимается к V-образной поверхности 14 гнезда 2 державки 1, и обеспечивается надежное закрепление режущей пластины 3.

При обработке детали 13 резец 21 устанавливают в резцедержателе 22 (фиг.4) до упора сферической опоры 16 в пяту 23 и клином 24 закрепляется резец. При этом расстояние L от режущей кромки 17 до сферической опоры 16 выполнено таким образом, чтобы обеспечивалась установка режущей кромки 17 резца по центру обрабатываемой детали 13.

После износа режущей кромки 17 режущую пластину 3 раскрепляют, перетачивают по передней поверхности 9 и затем устанавливают в гнездо 2 державки 1, соблюдая расположение режущей кромки 17 в плоскости поверхности 18 державки 1, и гайкой 19 закрепляют режущую пластину 3, при этом расстояние L от режущей кромки 17 до сферической опоры 16 прижима 4 остается постоянным (неизменным) - обеспечивается установка режущей кромки 17 по центру обрабатываемой детали 13.

Кроме того, после переточки обеспечивается (сохраняется) постоянство положения режущей кромки 17 относительно обрабатываемой детали 13 (фиг.2, положение режущей кромки показано штриховой линией).

Предложенная конструкция повышает эксплуатационные качества резца и его технологичность, а именно упрощает переналадку при переточке режущей пластины, сокращает время наладки инструмента, а также повышает стойкость инструмента за счет исключения трения режущей пластины о торцевую поверхность обрабатываемой детали.

Предлагаемое изобретение промышленно применимо. Подтверждением является факт изготовления опытного резца.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕЗЕЦ | 2007 |

|

RU2339487C2 |

| РЕЗЕЦ | 2007 |

|

RU2348490C1 |

| РЕЗЕЦ | 2010 |

|

RU2443511C2 |

| СБОРНЫЙ ОТРЕЗНОЙ РЕЗЕЦ И РЕЖУЩИЕ ПЛАСТИНЫ К НЕМУ | 2007 |

|

RU2366542C2 |

| РЕЗЕЦ | 1991 |

|

RU2028877C1 |

| Сборный прорезной резец | 1991 |

|

SU1780933A1 |

| РЕЖУЩИЙ ИНСТРУМЕНТ | 2003 |

|

RU2247007C2 |

| Способ торцевого фрезерования | 1936 |

|

SU52250A1 |

| Универсальный отрезной резец | 1991 |

|

SU1794598A1 |

| МНОГОКРАТНО ПЕРЕТАЧИВАЕМЫЙ РЕЗЕЦ | 2002 |

|

RU2226453C2 |

Резец содержит державку, имеющую опорную поверхность и гнездо для установки режущей пластины, имеющее V-образную поверхность, прижим с прижимной площадкой. Для повышения эксплуатационных качеств за счет исключения трения режущей пластины о торцевую поверхность обрабатываемой детали прижим выполнен в виде Г-образного стержня с размещенным в пазу державки буртиком, на котором параллельно V-образной поверхности гнезда расположена прижимная площадка. При этом гнездо выполнено под углом к опорной поверхности державки. 6 ил.

Резец, содержащий державку, имеющую опорную поверхность и гнездо для установки режущей пластины, имеющее V-образную поверхность, прижим с прижимной площадкой, отличающийся тем, что прижим выполнен в виде Г-образного стержня с размещенным в пазу державки буртиком, на котором параллельно V-образной поверхности гнезда расположена прижимная площадка, при этом гнездо выполнено под углом к опорной поверхности державки.

| Резец | 1986 |

|

SU1371789A1 |

| Резец | 1976 |

|

SU618202A1 |

| Сборный режущий инструмент Терешонка И.С. | 1980 |

|

SU994132A1 |

| Резец | 1981 |

|

SU1046027A1 |

| DE 3343448 A1, 13.06.1985. | |||

Авторы

Даты

2010-01-27—Публикация

2007-06-07—Подача