Уже известно получение чистых и гладких поверхностей на изделиях путем фрезерования на больших подачах при помощи торцевой фрезы, один или два зуба которой затачивались несколько выступающими по торцу) в отношении остальных зубьев и несколько утопленными против них же (считая по периферии). Этот выступающий по торцу чистовой зуб делался без поднутрения к центру фрезы в противоположность остальным зубьям (черновым), заточенным нормально с поднутрением. Такой способ заточки дает возможность получать при фрезеровании, например, чугуна довольно чистые поверхности, но он обладает рядом недостатков. Так, например, заточка фрез с выступающими чистовыми зубьями, особенно, фрез больших диаметров, связана с трудностями: биение фрезы, установленной на фрезерном станке, влияет на чистоту обрабатываемой поверхности.

Влияние биения более трудно преодолимо при применении фрез или фрезерных головок большого диаметра, так как точная установка последних на шпинделе станка представляет большие трудности. Если при

фрезеровании чугуна, например, в автотракторном производстве, работа фрезами и фрезерными головками,, устанавливаемыми на станок в заточенном и настроенном состоянии, может удовлетворить производственников, то этого нельзя сказать об обработке таким способом легких сплавов. Высота остаточных гребешков после фрезерования такими фрезами является недопустимой для деталей, например, авиационного моторостроения; вид поверхности после обработки этими фрезами, благодаря блеску и светлому цвету легкого сплава (в противоположность чугуну), делает резко заметными различные неровности, риски, волны и т. п., оставленные на ней фрезой. Поверхность, лишенную всяких следов от подачи, на таких фрезах практически получить невозможно. Поэтому при фрезеровании деталей большой ширины из легких сплавов применяют наборные головки со вставными обдирочными и чистовыми зубцами. Резцы, вставляемые в головку, точатся отдельно от нее и настраиваются в головке после закрепления ее на шпинделе станка. Настройка резцов такой головки- обычная. Сначала ставят один черношой резец, крепят его и, поворачивая оголовку, делают на обрабатываемой поверхности риску, по которой устанавливаются последовательно остальные предварительные резцы. Затем ставят чистовой резец немного позади черновых и подстукиванием добиваются того, чтобы он выступал по торцу на несколько сотых миллиметра больше предварительных резцов.

Такими же подстукиваниями и последующими пробами фрезеровки добиваются того, что чистовой резец становится своей главной режущей кромкой параллельно обрабатываемой плоскости при рабочем вращательном состоянии головки. Удовлетворительность настройки чистового резца определяется пробными короткими проходами, принимая за критерий ее удовлетворительности чистоту поверхности обработки; чистовой резец, снимая после предварительных резцов тонкую стружку, должен равнять поверхность обработки и сводить к минимуму следы от подачи на оборот головки, характерные для всякого фрезерования. Совсем устранить эти следы при этом известном способе фрезеровки и настройки чистового резца удается редко и то только на небольших подачах.

Черновые резцы таких головок стоят очень долго и по мере затупления в головке приходится заменять и настраивать только чистовые резцы.

Фрезерование плоскостей при помощи головок со вставными черновыми и чистовыми резцами, имеющими прямолинейные лезвия, удобно для обработки больших поверхностей и позволяет не снимать головки со станка при затуплении чистового резца, но имеет также ряд недостатков.

Заточка и доводка чистового резца затруднительны. Режущее лезвие последнего должно быть очень ровным, без всяких зазубрин; в противном случае, резец чертит на обрабатываемой поверхности риски, что сильно портит поверхность обработки (особенно, например, при обработке алюминиевых сплавов). Применение оселка при доводке резца обязательно, что, конечно, является крайне неудобным. Самая настройка чистового резца методом подстукивания и последующими пробными фрезеровками сложна, продолжительна и крайне неудобна. Настроить же чистовой резец без подстукиваний и пробных фрезеровок невозможно. Это объясняется тем, что речь идет не о статической параллельности лезвия резца поверхности обработки, а о параллельности при фрезеровании, когда усилия резания, инерционные силы вращающейся головки, зазоры и т. п. нарушают статическую параллельность, которой добились при установке, и приводят к получению неудовлетворительной поверхности обработки.

Благодаря наличию углов на концах лезвия резца, (хотя бы и предварительно закругленных) получение поверхности обработки совсем без рисок, соответствующих подаче на один оборот головки, весьма затруднительно и бывает возможно лишь на небольших подачах. Это опять таки объясняется трудностью установки резца в такое положение, чтобы при работе следы резца от последовательно один за другим происходящих оборотов головки точно укладывались на плоскости, совмещаясь между собой. Малейшая неточность установки приводит к тому, что какойнибудь из острых углов резца начинает давать на поверхности обработки риски, соответствующие подаче на один оборот головки.

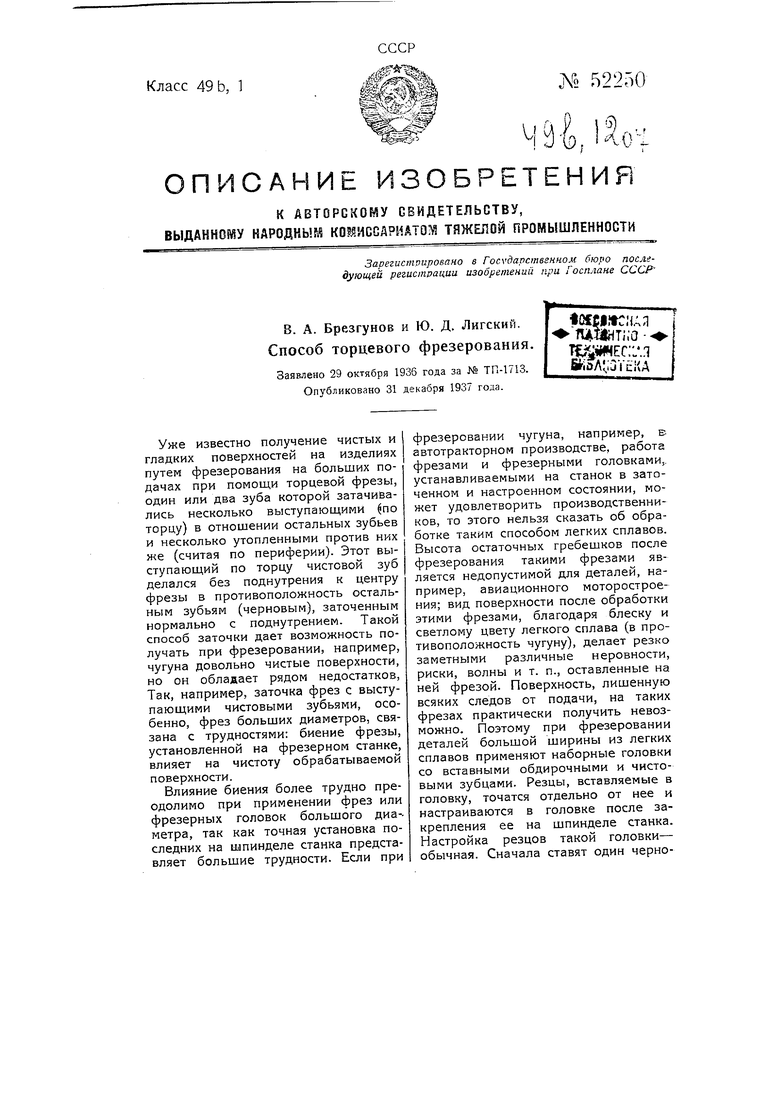

Согласно предлагаемому способу торцевого фрезерования, при помощи фрезерной головки с расположенными последовательно черновыми и чистовыми резцами, в качестве чистового резца применяют конический чашечный резец, который устанавливают таким образом что его передней гранью является наружная коническая поверхность.

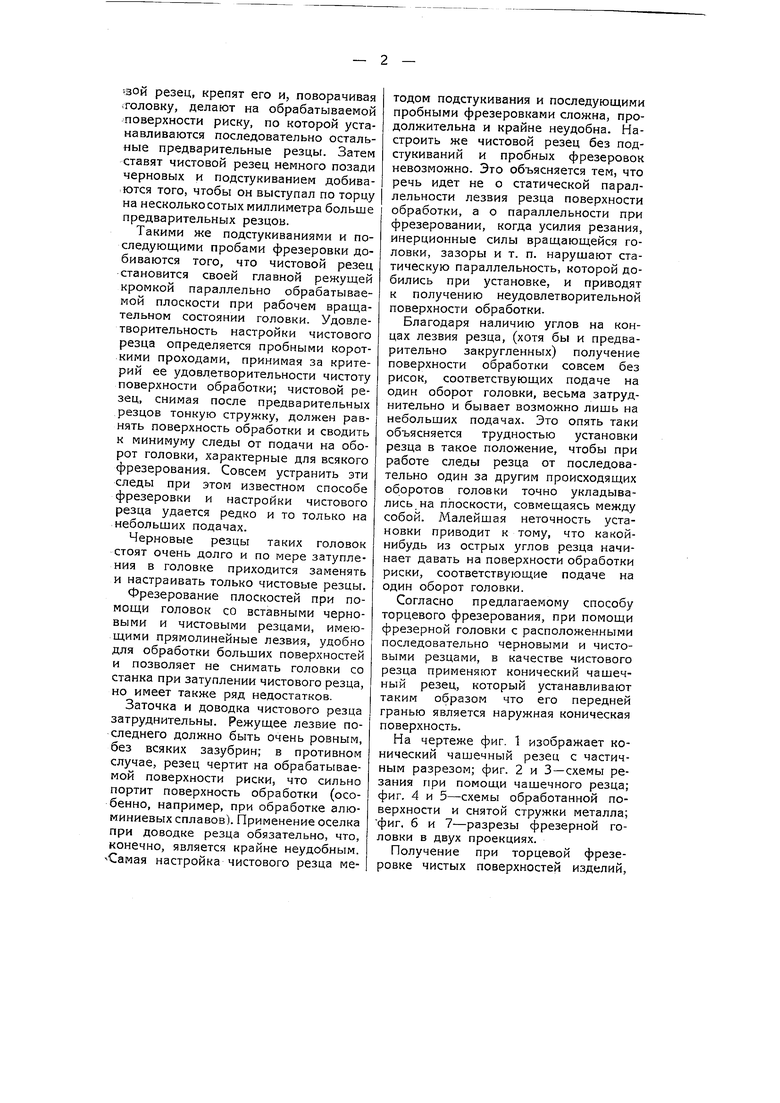

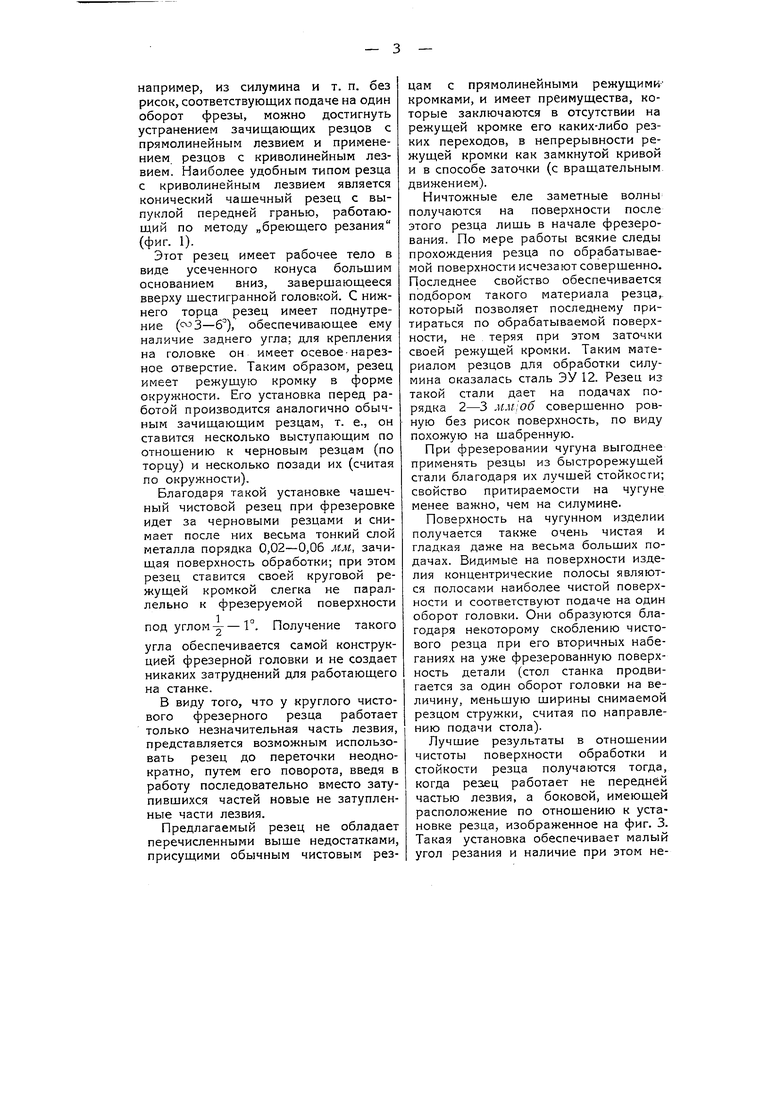

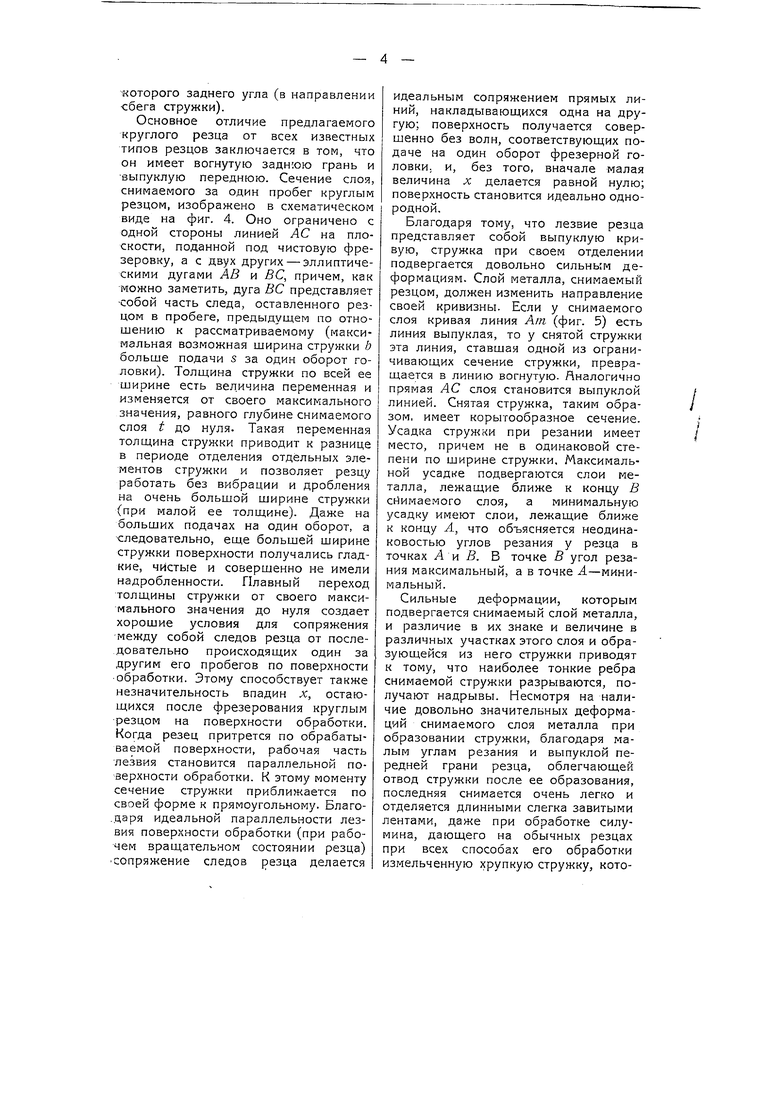

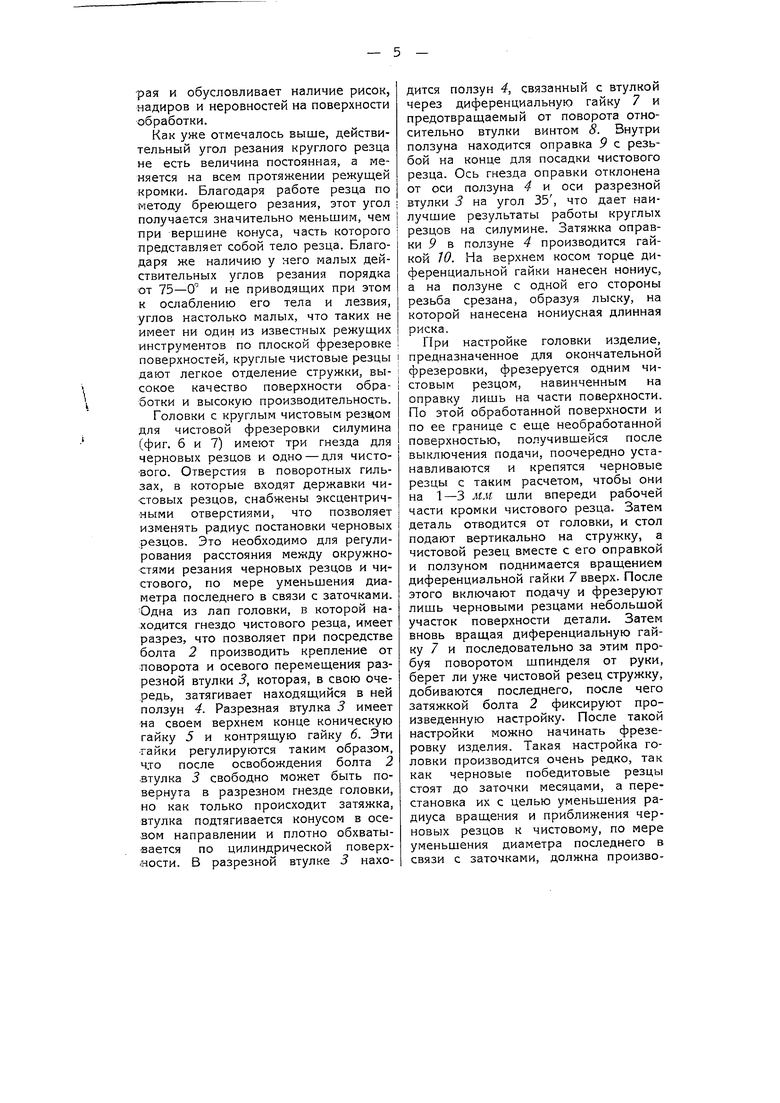

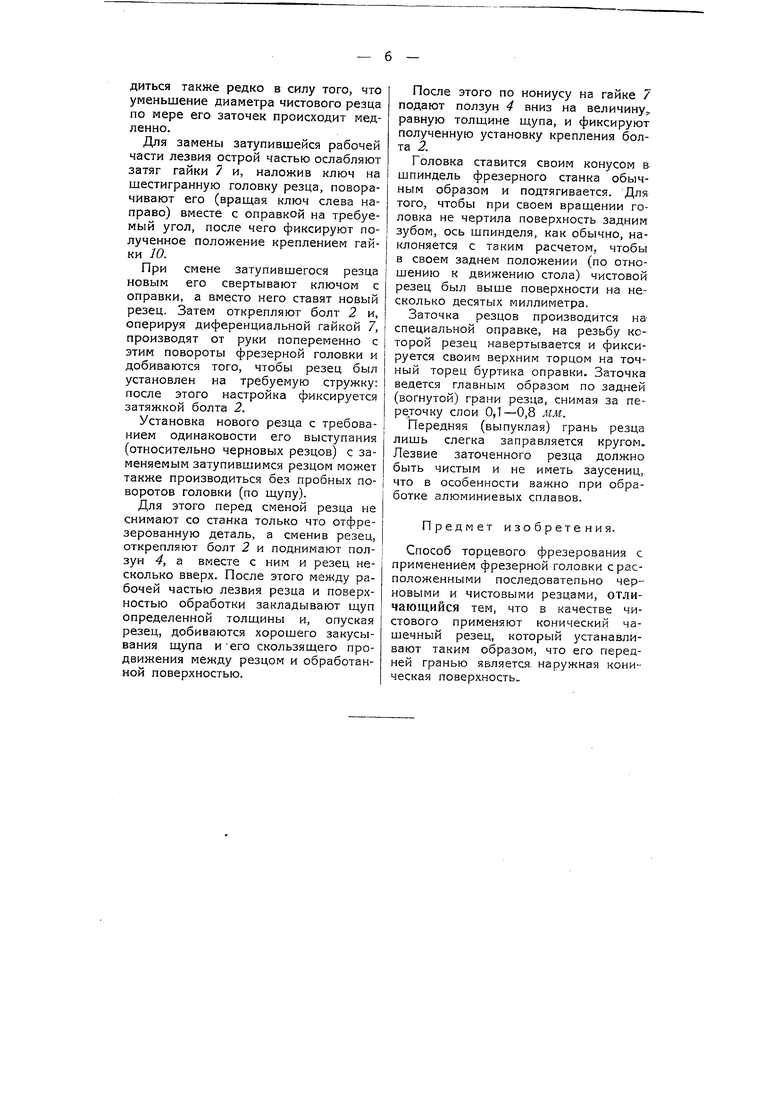

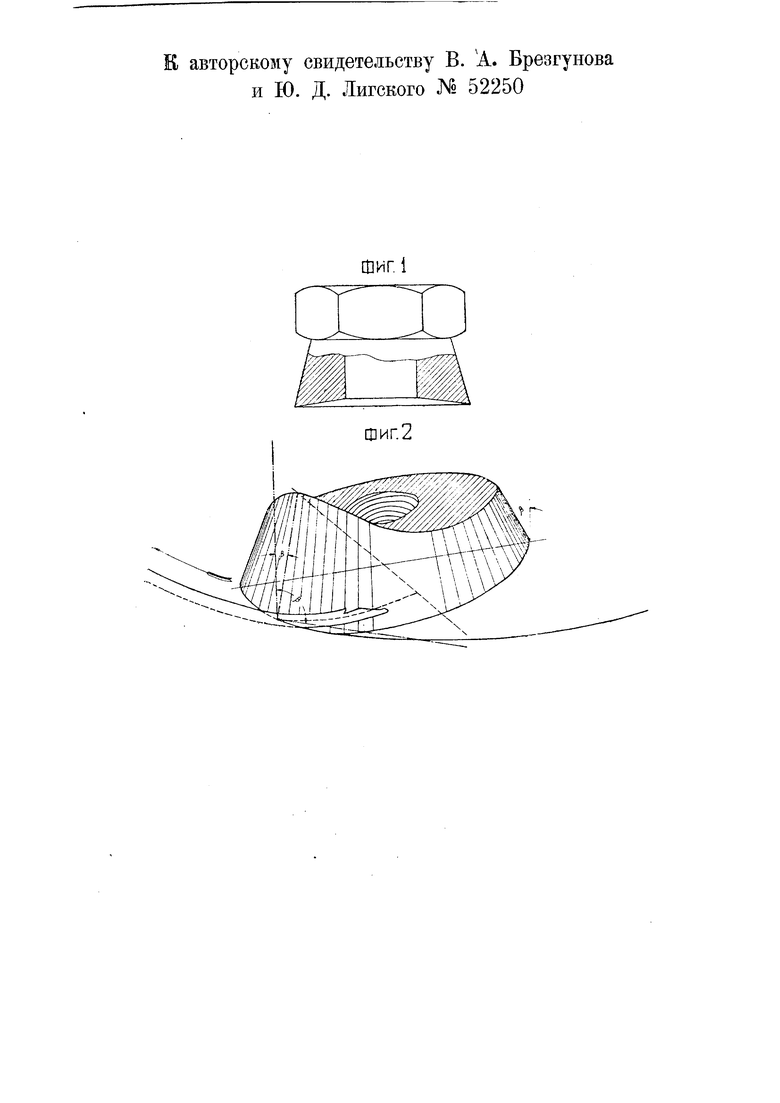

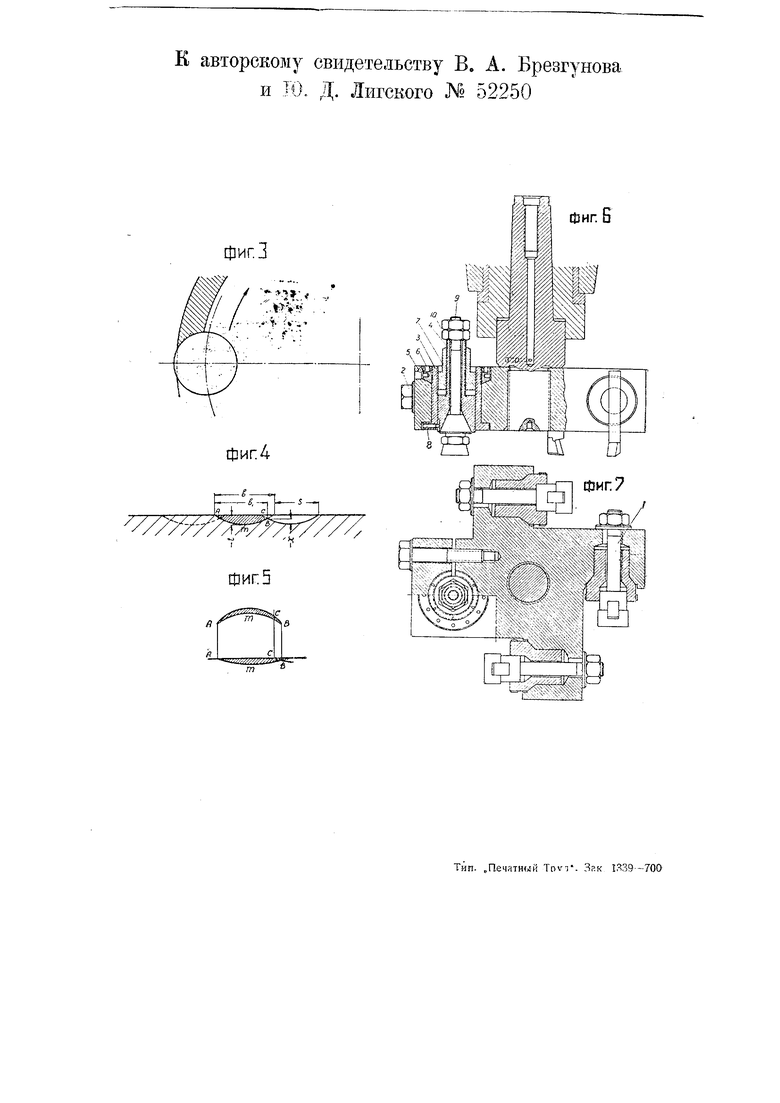

На чертеже фиг. 1 изображает конический чашечный резец с частичным разрезом; фиг. 2 и 3-схемы резания при помощи чашечного резца; фиг. 4 и 5-схемы обработанной поверхности и снятой стружки металла; фиг, б и 7-разрезы фрезерной головки в двух проекциях.

Получение при торцевой фрезеровке чистых поверхностей изделий.

например, из силумина и т. п. оез рисок, соответствующих подаче на один оборот фрезы, можно достигнуть устранением зачищающих резцов с прямолинейным лезвием и применением резцов с криволинейным лезвием. Наиболее удобным типом резца с криволинейным лезвием является конический чашечный резец с выпуклой передней гранью, работающий по методу „бреющего резания (фиг. 1).

Этот резец имеет рабочее тело в виде усеченного конуса большим основанием вниз, завершающееся вверху шестигранной головкой. С нижнего торца резец имеет поднутрение (3-б), обеспечивающее ему наличие заднего угла; для крепления на головке он имеет осевое-нарезное отверстие. Таким образом, резец имеет режущую кромку в форме окружности. Его установка перед работой производится аналогично обычным зачищающим резцам, т. е., он ставится несколько выступающим по отношению к черновым резцам (по торцу) и несколько позади их (считая по окружности).

Благодаря такой установке чашечный чистовой резец при фрезеровке идет за черновыми резцами и снимает после них весьма тонкий слой металла порядка 0,02-0,06 ям, зачищая поверхность обработки; при этом резец ставится своей круговой режущей кромкой слегка не параллельно к фрезеруемой поверхности

под углом-2- - 1°. Получение такого

угла обеспечивается самой конструкцией фрезерной головки и не создает никаких затруднений для работающего на станке.

В виду того, что у круглого чистового фрезерного резца работает только незначительная часть лезвия, представляется возможным использовать резец до переточки неоднократно, путем его поворота, введя в работу последовательно вместо затупившихся частей новые не затупленные части лезвия.

Предлагаемый резец не обладает перечисленными выше недостатками, присущими обычным чистовым резцам с прямолинейными режущими кромками, и имеет преимущества, которые заключаются в отсутствии на режущей кромке его каких-либо резких переходов, в непрерывности режущей кромки как замкнутой кривой и в способе заточки (с вращательным движением).

Ничтожные еле заметные волны получаются на поверхности после этого резца лишь в начале фрезерования. По мере работы всякие следы прохождения резца по обрабатываемой поверхности исчезают совершенно. Последнее свойство обеспечивается подбором такого материала резца, который позволяет последнему притираться по обрабатываемой поверхности, не теряя при этом заточки своей режущей кромки. Таким материалом резцов для обработки силумина оказалась сталь ЭУ 12. Резец из такой стали дает на подачах порядка 2-3 мщоб совершенно ровную без рисок поверхность, по виду похожую на шабренную.

При фрезеровании чугуна выгоднее применять резцы из быстрорежущей стали благодаря их лучшей стойкости; свойство притираемости на чугуне менее важно, чем на силумине.

Поверхность на чугунном изделии получается также очень чистая и гладкая даже на весьма больших подачах. Видимые на поверхности изделия концентрические полосы являются полосами наиболее чистой поверхности и соответствуют подаче на один оборот головки. Они образуются благодаря некоторому скоблению чистового резца при его вторичных набеганиях на уже фрезерованную поверхность детали (стол станка продвигается за один оборот головки на величину, меньшую ширины снимаемой резцом стружки, считая по направлению подачи стола).

Лучшие результаты в отношении чистоты поверхности обработки и стойкости резца получаются тогда, когда реаец работает не передней частью лезвия, а боковой, имеющей расположение по отношению к установке резца, изображенное на фиг. 3. Такая установка обеспечивает малый угол резания и наличие при этом некоторого заднего угла (в направлении сбега стружки).

Основное отличие предлагаемого круглого резца от всех известных типов резцов заключается в том, что он имеет вогнутую заднюю грань и выпуклую переднюю. Сечение слоя, снимаемого за один пробег круглым резцом, изображено в схематическом виде на фиг. 4. Оно ограничено с одной стороны линией АС на плоскости, поданной под чистовую фрезеровку, а с двух других - эллиптическими дугами АВ и ВС, причем, как можно заметить, дуга ВС представляет собой часть следа, оставленного резцом в пробеге, предыдущем по отношению к рассматриваемому (максимальная возможная ширина стружки b больше подачи s за один оборот головки). Толщина стружки по всей ее ширине есть величина переменная и изменяется от своего максимального значения, равного глубине снимаемого слоя t до нуля. Такая переменная толщина стружки приводит к разнице в периоде отделения отдельных элементов стружки и позволяет резцу работать без вибрации и дробления на очень большой ширине стружки (при малой ее толщине). Даже на больших подачах на один оборот, а следовательно, еще большей ширине стружки поверхности получались гладкие, чистые и совершенно не имели надробленности. Плавный переход толщины стружки от своего максимального значения до нуля создает хорошие условия для сопряжения между собой следов резца от последовательно происходящих один за другим его пробегов по поверхности

обработки. Этому способствует также незначительность впадин х, остающихся после фрезерования круглым резцом на поверхности обработки. Когда резец притрется по обрабатываемой поверхности, рабочая часть Лезвия становится параллельной поверхности обработки. К этому моменту сечение стружки приближается по своей форме к прямоугольному. Благо.даря идеальной параллельности лезвия поверхности обработки (при рабочем вращательном состоянии резца)

сопряжение следов резца делается

идеальным сопряжением прямых линий, накладывающихся одна на другую; поверхность получается совершенно без волн, соответствующих подаче на один оборот фрезерной головки; и, без того, вначале малая величина X делается равной нулю; поверхность становится идеально однородной.

Благодаря тому, что лезвие резца представляет собой выпуклую кривую, стружка при своем отделении подвергается довольно сильным деформациям. Слой металла, снимаемый резцом, должен изменить направление своей кривизны. Если у снимаемого слоя кривая линия Am (фиг. 5) есть линия выпуклая, то у снятой стружки эта линия, ставшая одной из ограничивающих сечение стружки, превращается в линию вогнутую. Аналогично прямая АС слоя становится выпуклой линией. Снятая стружка, таким образом, имеет корытообразное сечение. Усадка стружки при резании имеет место, причем не в одинаковой степени по ширине стружки. Максимальной усадке подвергаются слои металла, лежащие ближе к концу В снимаемого слоя, а минимальную усадку имеют слои, лежащие ближе к концу А, что объясняется неодинаковостью углов резания у резца в точках А и В. В точке В угол резания максимальный, а в точке А-минимальный.

Сильные деформации, которым подвергается снимаемый слой металла, и различие в их знаке и величине в различных участках этого слоя и образующейся из него стружки приводят к тому, что наиболее тонкие ребра снимаемой стружки разрываются, получают надрывы. Несмотря на наличие довольно значительных деформаций снимаемого слоя металла при образовании стружки, благодаря малым углам резания и выпуклой передней грани резца, облегчающей отвод стружки после ее образования, последняя снимается очень легко и отделяется длинными слегка завитыми лентами, даже при обработке силумина, дающего на обычных резцах при всех способах его обработки измельченную хрупкую стружку, которая и обусловливает наличие рисок, надиров и неровностей на поверхности обработки.

Как уже отмечалось выше, действительный угол резания круглого резца не есть величина постоянная, а меняется на всем протяжении режущей кромки. Благодаря работе резца по методу бреющего резания, этот угол получается значительно меньшим, чем при вершине конуса, часть которого представляет собой тело резца. Благодаря же наличию у него малых действительных углов резания порядка от 75-0 и не приводящих при этом к ослаблению его тела и лезвия, углов настолько малых, что таких не имеет ни один из известных режущих инструментов по плоской фрезеровке поверхностей, круглые чистовые резцы дают легкое отделение стружки, высокое качество поверхности обработки и высокую производительность.

Головки с круглым чистовым резком для чистовой фрезеровки силумина (фиг, б и 7) имеют три гнезда для черновых резцов и одно - для чистового. Отверстия в поворотных гильзах, в которые входят державки чистовых резцов, снабжены эксцентричными отверстиями, что позволяет изменять радиус постановки черновых резцов. Это необходимо для регулирования расстояния между окружностями резания черновых резцов и чистового, по мере уменьшения диаметра последнего в связи с заточками. Одна из лап головки, в которой находится гнездо чистового резца, имеет разрез, что позволяет при посредстве болта 2 производить крепление от поворота и осевого перемещения разрезной втулки 3, которая, в свою очередь, затягивает находящийся в ней ползун 4. Разрезная втулка 3 имеет на своем верхнем конце коническую гайку 5 и контрящую гайку 6. Эти гайки регулируются таким образом, 4JO после освобождения болта 2 атулка 3 свободно может быть повернута в разрезном гнезде головки, но как только происходит затяжка, втулка подтягивается конусом в осевом направлении и плотно обхватыаается по цилиндрической поверхности. В разрезной втулке 3 находится ползун 4, связанный с втулкой через диференциальную гайку 7 и предотвращаемый от поворота относительно втулки винтом 8. Внутри ползуна находится оправка 9 с резьбой на конце для посадки чистового резца. Ось гнезда оправки отклонена от оси ползуна 4 и оси разрезной втулки 3 на угол 35, что дает наилучшие результаты работы круглых резцов на силумине. Затяжка оправки 9 в ползуне 4 производится гайкой 10. На верхнем косом торце диференциальной гайки нанесен нониус, а на ползуне с одной его стороны резьба срезана, образуя лыску, на которой нанесена нониусная длинная риска.

При настройке головки изделие, предназначенное для окончательной фрезеровки, фрезеруется одним чистовым резцом, навинченным на оправку лишь на части поверхности. По этой обработанной поверхности и по ее границе с еще необработанной поверхностью, получившейся после выключения подачи, поочередно устанавливаются и крепятся черновые резцы с таким расчетом, чтобы они на 1-3 мм шли впереди рабочей части кромки чистового резца. Затем деталь отводится от головки, и стол подают вертикально на стружку, а чистовой резец вместе с его оправкой и ползуном поднимается вращением диференциальной гайки 7 вверх. После этого включают подачу и фрезеруют лишь черновыми резцами небольшой участок поверхности детали. Затем вновь вращая диференциальную гайку 7 и последовательно за этим пробуя поворотом шпинделя от руки, берет ли уже чистовой резец стружку, добиваются последнего, после чего затяжкой болта 2 фиксируют произведенную настройку. После такой настройки можно начинать фрезеровку изделия. Такая настройка головки производится очень редко, так как черновые победитовые резцы стоят до заточки месяцами, а перестановка их с целью уменьшения радиуса вращения и приближения черновых резцов к чистовому, по мере уменьшения диаметра последнего в связи с заточками, должна производиться также редко в силу того, что уменьшение диаметра чистового резца по мере его заточек происходит медленно.

Для замены затупившейся рабочей части лезвия острой частью ослабляют затяг гайки 7 и, наложив ключ на шестигранную головку резца, поворачивают его (вращая ключ слева направо) вместе с оправкой на требуемый угол, после чего фиксируют полученное положение креплением гайки 10.

При смене затупившегося резца новым его свертывают ключом с оправки, а вместо него ставят новый резец. Затем открепляют болт 2 и, оперируя диференциальной гайкой 7, производят от руки попеременно с этим повороты фрезерной головки и добиваются того, чтобы резец был установлен на требуемую стружку: после этого настройка фиксируется затяжкой болта 2.

Установка нового резца с требованием одинаковости его выступания (относительно черновых резцов) с заменяемым затупившимся резцом может также производиться без пробных поворотов головки (по щупу).

Для этого перед сменой резца не снимают со станка только что отфрезерованную деталь, а сменив резец, открепляют болт 2 и поднимают ползун 4, а вместе с ним и резец несколько вверх. После этого между рабочей частью лезвия резца и поверхностью обработки закладывают щуп определенной толщины и, опуская резец, добиваются хорощего закусывания щупа и его скользящего продвижения между резцом и обработанной поверхностью.

После этого по нониусу на гайке 7 подают ползун 4 вниз на величину., равную толщине щупа, и фиксируют полученную установку крепления болта 2.

Головка ставится своим конусом в шпиндель фрезерного станка обычным образом и подтягивается. Для того, чтобы при своем вращении головка не чертила поверхность задним зубом, ось шпинделя, как обычно, наклоняется с таким расчетом, чтобы в своем заднем положении (по отношению к движению стола) чистовой резец был выше поверхности на несколько десятых миллиметра.

Заточка резцов производится наспециальной оправке, на резьбу которой резец навертывается и фиксируется своим верхним торцом на точный торец буртика оправки. Заточка ведется главным образом по задней (вогнутой) грани резца, снимая за переточку слои 0,1-0,8 Л1М.

Передняя (выпуклая) грань резца лишь слегка заправляется кругом. Лезвие заточенного резца должно быть чистым и не иметь заусениц, что в особенности важно при обработке алюминиевых сплавов.

Предмет изобретения.

Способ торцевого фрезерования с применением фрезерной головки с расположенными последоватепьно черновыми и чистовыми резцами, отличающийся тем, что в качестве чистового применяют конический чашечный резец, который устанавливают таким образом, что его передней гранью является, наружная коническая поверхность.

к авторскому свидетельству В. А. Брезгунова и Ю. Д. ЛигсЕого № 52250

ШИГ. i

ШИГ.2

к авторскому свидетельству В. А. Брезгунова

и 11). Д. Лигского № 52250

фигЛ

фиг4

Шиг5

фиг. G

Авторы

Даты

1937-01-01—Публикация

1936-10-29—Подача