Изобретение относится к области анализа свойств материалов физическими методами, в частности - к области оценки прочностных свойств с помощью акустиче- . ской эмиссии (АЭ) и может быть использовано для определения прочности изделий из композиционного материала, армированного тканью.

Целью данного изобретения является повышение точности и достоверности определения прочности композиционного материала, армированного тканью.

Поставленная цель достигается тем, что в известном способе определения прочности, заключающемся в том, что образцы изделий нагружают до разрушения и регистрируют их прочность и акустическую эмиссию, изделия также нагружают и регистрируют акустическую эмиссию, а о прочности судят по параметрам акустической эмиссии, регистрируют для образцов акустической эмиссии от прочности, а нагружение изделия осуществляют до появления максимума мощности акустической эмиссии, по которому с учетом полученной для образцов .зависимости судят о прочности.

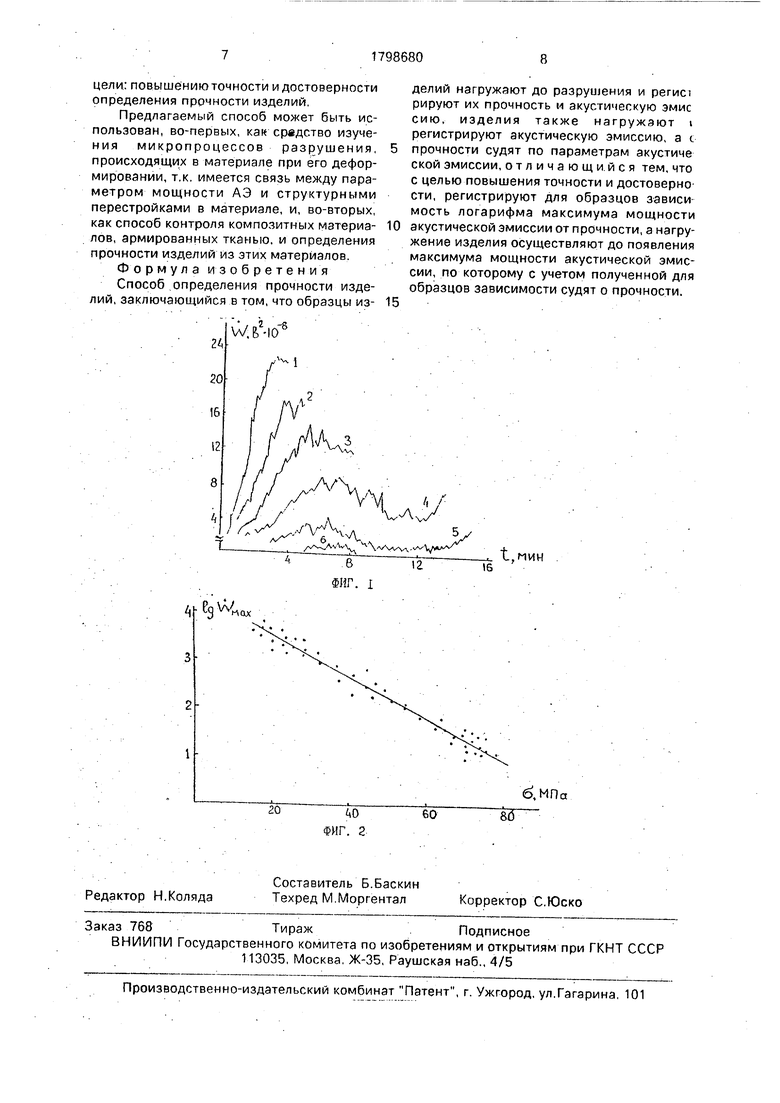

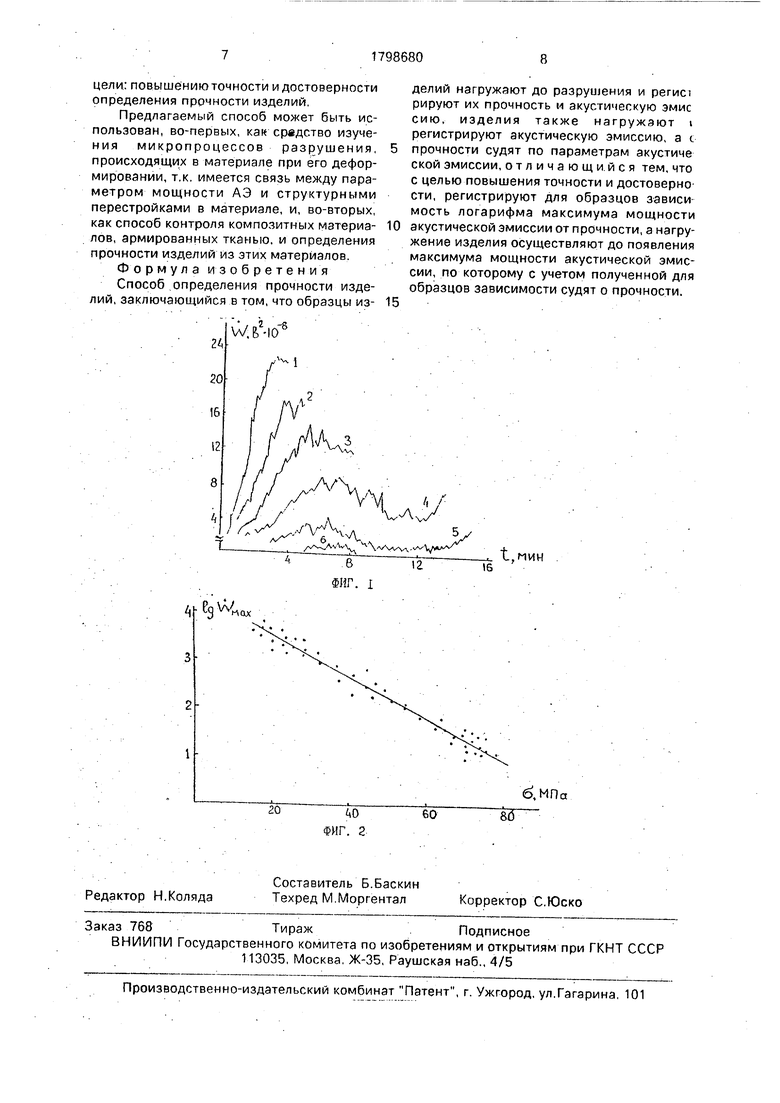

Достижение указанных целей способствует тот факт, что благодаря особенностям структуры композита, армированного тканью, состоящей из изогнутых волокон, при растяжении материала до величины нагрузки 30-50% от разрывной, наблюдается максимум мощности АЭ (фиг.1), логарифм величины которого имеет прямую связи с прочностью материала.

Выбор в качестве определяющего параметра мощности АЭ позволяет повысить

Ч

00 О CD О

стовёрность и точность по следующим при- .чинам,

Мощность АЭ определяется как

..

Л/ J (1

W- -ду-..П)

где AI и т - соответственно, средние значения амплитуды и длительности сигналов;

п - число сигналов, зарегистрированных за временной интервал At,

Поскольку амплитуда и длительность сигналов АЭ характеризуют размер образующихся дефектов, а п - их число, то в целом параметр мощности АЭ достаточно полно отражает процесс образования повреждений в материале, что выражается в повышении достоверности по сравнению с прототипом, где в качестве определяющего используется параметр активности АЭ, характеризующий только число повреждений, Кроме того, параметр мощности АЭ включает в себя несколько независимых величин (амплитуду, длительность, активность), характеризующих процесс повреждаемое™, он более стабилен, меньше зависит от случайных процессов и помех, что приводит к повышению точности способа.

Другим признаком, повышающим достоверность и точность способа, является возможность определять параметр АЭ - мощность по максимуму.

Точность способа повышается за счет того, что определение величины максимума мощности не зависит ни от точности нагру- жения, ни от скорости изменения мощности в процессе нагружения (момент определения параметра АЭ не сводится в точку на шкале нагружения, соответствующую резкому изменению параметра АЭ, а трансформируется в достаточно протяженный по времени и.нагрузке участок, которому соответствует постоянство величины параметра АЭ).

Кроме того, нагружение до появления максимума мощности позволяет выявить и оценить степень развития процесса микроразрушения на ранней стадии нагружения, прямо связанную с прочностью материала, что повышает достоверность метода.

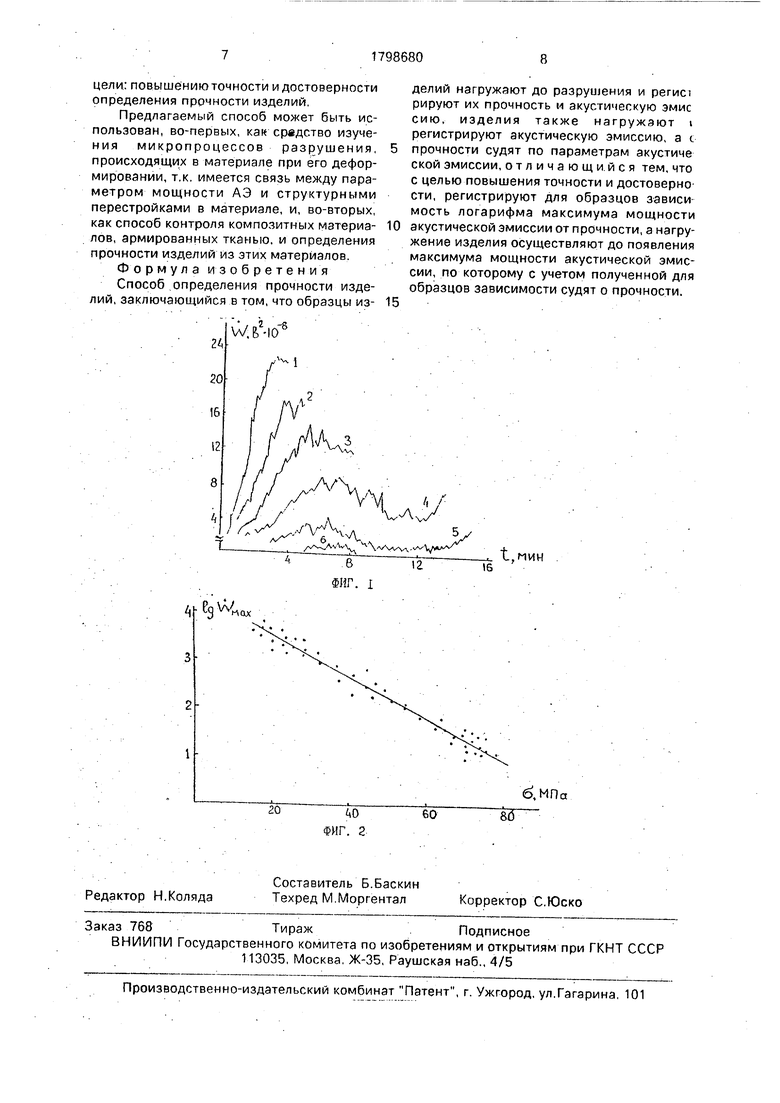

Существенным признаком способа является построение зависимости логарифма максимума моа ности (IgWmax) от прочности (о) (фиг,2) и определение по ней величины прочности изделия из композитного материала..

Авторы экспериментально выявили эту 1 взаимосвязь (IgWmaxi®) при нагружении серии образцов изделий до разрушения, что и позволило уже непосредственно в процессе

тестирования определять прочность тестируемого изделия, зная максимум мощности АЭ, регистрируемый при пробном его нагружении.

Материал имеет сложную неоднородную структуру, определяемую извилистой формой укладки волокон. Прочность волокон в композите резко падает с увеличением угла их отклонения от направления прило0 жения нагрузки. Поэтому при деформировании такого материала, в первую очередь, происходит разрушение наиболее изогну- тых участков волокон, по-видимому, вследствие возникновения локальных сдвиговых

5 напряжений. Так как синусоидальная форма волокон определяет некоторую периодичность строения материала, то и процессы разрушения имеют экстремальный характер и проявляются в виде максимума мощ0 ности АЭ (фиг.1). Действительно, при в-ыжигании полимерной матрицы из образцов, подвергнутым нагружению до момента появления максимума мощности АЭ, были обнаружены многочисленные разрывы пуч5 ков волокон с образованием отрезков, длиной, соответствующей и кратной периоду синусоидальной формы укладки волокон.

В результате многочисленных испытаний на разрыв образцов материала, армиро0 ванного тканью, выявлена линейная связь между логарифмом максимума мощности АЭ и величиной прочности материала, положенная в основу способа (фиг.2).

Эта зависимость имеет следующий фи5 зический смысл.

Если появление максимума мощности АЭ объясняется извилистостью укладки волокон, то его высота определяется свойствами матрицы, ее адгезией к волокнам,

0 характером ее заполнения и т.д. Чем сильнее связь между волокнами и матрицей, чем больше модуль упругости матрицы, тем бо-. лее монолитен композит, и тем более хруп- кое поведение он обнаруживает при

5 деформировании. Разрушение одиночных волокон влечет за собой разрушение десятков окружающих волокон. Возникает так называемый коррелированный кооперативный характер разрушения несущих воло0 кон с большим выделением мощности АЭ, способный вызвать катастрофическое разрушение композита. Именно такой тип разрушения наблюдается в непрочных образцах уже на ранней стадии нагружения

5 (фиг.1, кр.1,2).

В материале с оптимальной адгезией протекают процессы микрорасслоения, которые препятствуют передаче выделяющейся при разрывах волокон энергии к соседним целым волокнам и, таким образом, способствуют рассеянному равномерному по объему разрушению с малым уровнем выделения мощности АЭ (фиг. 1, кр.5,6). Такой материал легко переносит нагруже- ние на стадии образования максимума и разрушается при действии нормальных напряжений на волокна, показывая при этом значительную прочность. При слишком малом уровне адгезии нарушается композиционный принцип выравнивания напряжения по сечению и волокна разрушаются хоть и не коррелированно, но большими партиями в местах с повышенными локальными напряжениями, образованными из-за сильно неоднородной структуры. При этом величина максимума мощности АЭ будет больше, чем в случае с оптимальной адгезией.

Таким образом, основой способа является выявленная авторами связь между структурой материала, свойствами его компонентов, проявляющимися при пробном нагружении в виде максимума мощности АЭ, и прочностью этого материала, что позволяет достичь цели, указанной в формуле изобретения.

Следует отметить, что пробное нагруже-. ние производится лишь до 30-50% от вели- чины разрывной нагрузки прочных образцов, что значительно меньше величины традиционных опрессовок, широко используемых в технике.

Пример. Предлагаемый способ был реализован при тест-контроле деталей конструкций, представляющих в сечении форму тавра, изготовленных из композиционного материала на основе углеродных волокон и углеродной матрицы сложного состава. Как оказалось в процессе исследования, прочность материала и конструкции зависят от наполнения композита составляющими матрицы, ее адгезии, которые трудно контролировать в процессе изготовления изделий.

Тестируемые детали имели линейный размер до 1 м., представляющие собой ре- бра жесткости. К ним крепились 2 АЭ преобразователя на расстоянии 90 см., контролируемые детали подвергались растяжению в постоянном режиме нагружения. Сигналы АЭ регистрировались с помощью АЭ системы фирмы РАС (США). Установочные приборные данные: усиление - 40 дб, порог на входе усилителя - 700 мк. Столь высокий уровень порога позволял проводить дискриминацию сигналов, излучаемых малошумящими объективами (например, трещинами микрорасслоения, проскальзы-- вающими волокнами и т.д.) и пропускать лишь крупные сигналы АЭ, испускаемые при групповых разрывах высокомодульных

армирующих волокон, определяющих прочность материала (известно, что мощность сигналов АЭ зависит от модуля Е (7), который у волокон в 100 раз выше, чем у матрицы).

Благодаря большому содержанию волокон в материале (Vm - 40%). обеспечивалась достаточно большая активность АЭ при их разрушении, необходимая для уверенных

измерений (по 50 имп./сек).

Перед проведением тестирования изделий необходимо было построить градуиро- вочную зависимость логарифма максимума мощности АЭ от прочности (lgWmax(o)). Для

этой цели были проведены испытания на разрушение серии подобных изделий (около 50 шт). Коэффициент корреляции полученной зависимости был равен 0:89 (фиг.2). Для сравнения была построена зависимость логарифма максимума активности АЭ от прочности - параметра АЭ, используемого в прототипе, для контроля изделий. Полученный коэффициент корреляции при этом был равен 0,68, что явно снижает точность проведения контроля изделий. Здесь следует отметить, что при снижении уровня порога и расширении диапазона регистрации АЭ за счет менее мощных сигналов, в меньшей степени отражающих процесс деградации

прочностных свойств материала, параметр мощности АЭ по сравнению с параметром активности АЭ будет в значительно мень шей степени подвержен искажениям за счет меньшего вклада неинформативных

сигналов. В параметр активности АЭ маломощные сигналы входят как полноправные, т.к. величина амплитуды при этом не учитывается. В параметр мощности АЭ сигналы входят в соответствии с их величиной, что в

целом более достоверно отражает реальные процессы разрушения и характеризует снижение прочности материала.

После построения градуировочной зависимости lgWmax(o) проводилось тестирование изделий. Нагружение тестируемого изделия производилось до момента появления максимума АЭ, определяемое по теку- щему графику изменения мощности АЭ на экране дисплея. Уровень пробного нагружения составил 25 МПа, что не превышало 40% прочности качественных изделий (60 МПа). В процессе пробного нагружения измерялась величина максимума мощности АЭ и по градуировочной зависимости IgWmax(o ) определялась прочность изделия (фиг.2).

Таким образом, на примере определения прочности изделий из углерод-углеродных композитов показано, что применение данного способа приводит к поставленной

цели: повышению точности и достоверности определения прочности изделий,

Предлагаемый способ может быть использован, во-первых, как средство изучения микропроцессов разрушения, происходящих в материале при его деформировании, т.к. имеется связь между параметром мощности АЭ и структурными перестройками в материале, и, во-вторых, как способ контроля композитных материалов, армированных тканью, и определения прочности изделий из этих материалов. Формула изобретения Способ определения прочности изделий, заключающийся в том, что образцы из0

5

делий нагружают до разрушения и регис рируют их прочность и акустическую эмис сию, изделия также нагружают i регистрируют акустическую эмиссию, а с прочности судят по параметрам экустиче ской эмиссии, отличающейся тем, что с целью повышения точности и достоверно сти, регистрируют для образцов зависи мость логарифма максимума мощности акустической эмиссии от прочности, а нагру- жение изделия осуществляют до появления максимума мощности акустической эмиссии, по которому с учетом полученной для образцов зависимости судят о прочности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ дифференциальной оценки стадий поврежденности изделия, выполненного из композитного материала | 2023 |

|

RU2816129C1 |

| Способ оценки прочности сцепления дисперсного наполнителя со связующим в композиционном полимерном материале | 1990 |

|

SU1739264A1 |

| Акустоэмиссионный способ определения прочности сцепления дисперсного наполнителя со связующим в композиционном материале | 1989 |

|

SU1718110A1 |

| СПОСОБ ОЦЕНКИ КАЧЕСТВА УПРОЧНЯЮЩИХ ТЕХНОЛОГИЙ | 2021 |

|

RU2775855C1 |

| СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ ИЗДЕЛИЙ | 2004 |

|

RU2270444C1 |

| СПОСОБ АКУСТИКО-ЭМИССИОННОГО МОНИТОРИНГА СТЕПЕНИ ДЕГРАДАЦИИ СТРУКТУРЫ МАТЕРИАЛА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ ПРОЧНОСТИ ИЗДЕЛИЯ | 2018 |

|

RU2690200C1 |

| СПОСОБ ОЦЕНКИ ПРОЧНОСТИ ЭЛЕМЕНТОВ СВАРНОГО КОРПУСА ПОДВОДНОГО АППАРАТА | 2016 |

|

RU2617195C1 |

| Способ прогнозирования стойкости к циклическим нагрузкам пластинчатых и тарельчатых пружин из рессорно-пружинной стали | 2020 |

|

RU2747473C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ ХАРАКТЕРИСТИК ВЫСОКОЭНЕРГЕТИЧЕСКИХ МАТЕРИАЛОВ | 2020 |

|

RU2750683C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

Изобретение относится к области анализа свойств материалов физическими методами, в частности к области оценки прочностных свойств с помощью акустической эмиссии АЭ, и может быть использовано для определения прочности изделий из композиционных материалов, армированных тканью. Целью изобретения является повышение точности и достоверности определения прочности материалов, армированных тканью, и изделий из них, что достигается путем измерения мощности сигналов АЭ, причем нагружение производят до появления максимума мощности, а искомую величину определяют из заранее снятой для образцов зависимости логарифма максимума мощности АЭ от прочности. 2 ил. ел С

и/.

/V;V

i/v 4-4-A.Y W v A/ W ,v

ФИГ. I

M.eswf

пах

2040 ФИГ. 2

6

1,мин

Ј,МПа

60

Ж

| Способ контроля прочности хрупких неметаллических материалов | 1983 |

|

SU1151880A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| В.А, Грещников и др | |||

| Акустическая эмиссия | |||

| М.: Издательство стандартов | |||

| Планшайба для точной расточки лекал и выработок | 1922 |

|

SU1976A1 |

| Прибор для массовой выработки лекал | 1921 |

|

SU118A1 |

Авторы

Даты

1993-02-28—Публикация

1991-02-12—Подача