Настоящее изобретение относится к многослойной пленке, которая содержит по меньшей мере один слой из полиамида (ПА), а также особый промотор адгезии, и пригодна для соединения с сополимером акрилонитрила, бутадиена и стирола (АБС).

Стандартным методом декорирования наружных поверхностей автомобилей в настоящее время является лакирование. Однако реализация технологии лакирования, во-первых, связана с высокими производственными расходами, обусловленными необходимостью содержания парка специального технологического оборудования и затратами на его техническое обслуживание, а, во-вторых, приводит к загрязнению окружающей среды. Загрязнение окружающей среды обусловлено, например, высвобождением содержащихся в используемых лаках растворителей, а также образованием отходов лакокрасочных материалов, подлежащих утилизации в установленном порядке.

Кроме того, лакирование лишь в ограниченной степени пригодно для декорирования поверхностей пластмассовых деталей, которые в последнее время все шире применяют в автомобилестроении, поскольку способствуют сокращению массы автомобиля и экономии затрат.

Технология лакирования пластмассовых деталей как элементов автомобильного кузова может быть реализована, например, поточным методом, причем их подвергают такой же обработке лаком, как и металлические элементы кузова. Это обусловливает применение унифицированных лакокрасочных материалов, однако вследствие обычно применяемого в данном случае катодного лакирования окунанием требуется использовать высокие температуры, что осложняет выбор полимерных материалов. Кроме того, адгезия лаковой композиции должна быть равным образом обеспечена для чрезвычайно сильно отличающихся друг от друга основ. При осуществлении технологии лакирования полимерных деталей в виде отдельной операции (лакирование в автономном режиме), позволяющей обеспечить более благоприятные для полимеров технологические условия, возникает проблема подгонки цвета, то есть реализации точно такого же цветового тона, который получают на металле. Однако в связи с различием основ, пригодных базовых лаковых рецептур и технологических условий решение подобной проблемы оказывается чрезвычайно затруднительным. В случае предусматриваемого дизайном разнотона существенным недостатком является необходимость располагать вторым устройством, предназначенным для лакирования полимерных деталей, и обусловленные этим издержки, причем должно быть соответствующим образом увеличено время, необходимое для производства автомобиля. Непосредственное применение, как правило, изготавливаемых литьем под давлением полимерных деталей без их дополнительной обработки мало приемлемо с эстетической точки зрения, поскольку в подобном случае будут отчетливо видны технологические дефекты поверхности, например, такие как линии стыка, воздушные пузырьки, а также неизбежно присутствующие армирующие наполнители, такие как стеклянные волокна. Учитывая производимое подобной поверхностью негативное визуальное впечатление, этот вариант является неприемлемым. Следовательно, приходится улучшать качество полимерной поверхности, например, в процессе ее лакирования, при этом часто возникает необходимость в трудоемком предварительном шлифовании и нанесении обладающих большой толщиной первых покровных слоев.

Выход из описанной выше ситуации состоит в применении многослойных полимерных пленок, которые используют для покрывания деталей и не требуют лакирования. При этом основу можно соединить с декорирующей пленкой с помощью целого ряда технологических приемов. Так, например, пленку можно припрессовывать к основе, или выбирают технологию литья полимерной детали под давлением с предварительной укладкой пленки в литьевую пресс-форму. Кроме того, концепция использования пленки в качестве декорирующего материала учитывает тенденцию индивидуализации элементов декоративного оформления автомобиля. Подобная тенденция состоит в производстве расширенного ассортимента моделей, но с уменьшенным количеством соответствующим образом выполненных деталей в каждой серии. Поскольку использование многослойной пленки позволяет быстро и без всяких проблем изменять дизайн, то оно вполне соответствует указанной тенденции. Важным требованием при этом является то, чтобы пленка удовлетворяла принятому в автомобильной промышленности стандарту относительно качества поверхностей (классу А), обладала устойчивостью к воздействию сред и производила надлежащее визуальное впечатление.

Подобные декоративные пленки, в принципе, известны. Так, например, в европейской заявке на патент ЕР 0949120 А1 описаны декоративные пленки с полиалкилметакрилатом в качестве базового слоя, которые дополнительно могут содержать расположенный со стороны основы защитный слой из полиамида, в то время как из международной заявки WO 94/03337 известны декоративные пленки, базовый слой которых может быть выполнен из множества альтернативных полимеров, в том числе и из полиамида.

Полиамиды, прежде всего полиамиды на основе ПА12 или ПА612, в связи с их специфическими свойствами, например, высокой ударопрочностью или стойкостью к воздействию химикатов, хорошо пригодны для изготовления подобных декоративных пленок. Лаковым системам в принципе свойственна склонность к хрупкому разрушению. Если декорированную лакированием полимерную деталь подвергнуть воздействию ударной нагрузки, то образовавшаяся в лаковом слое трещина будет разрастаться и достигнет расположенной ниже основы, что приведет к образованию распространяющихся на большую глубину дефектов. В отличие от этого использование в составе покрывающей основу декоративной пленки материалов, прежде всего обладающих высокой ударопрочностью при низких температурах, позволяет избежать повреждения наружного покрытия и основы. При этом следует учитывать, что одновременно может быть реализована достаточно высокая стойкость поверхности к воздействию химикатов, прежде всего топлив, масел и жиров. Подобным требованиям удовлетворяют полиамиды, например полиамид ПА12, ПА11 или ПА612. Полиамиды, содержащие алифатические структуры, одновременно отличаются оптимальной стойкостью к старению под действием ультрафиолетового излучения. Это означает, что они отличаются лишь незначительной склонностью к пожелтению, в связи с чем в течение всего периода эксплуатации не может происходить нежелательное изменение цветового тона автомобиля. Другие полимеры не обладают подобным сочетанием свойств. Наряду с оптимальными свойствами декорированного формованного изделия следует учитывать также пригодность многослойной пленки для ее переработки экономически выгодными методами. В этой связи особо следует подчеркнуть оптимальное поведение полиамидов при глубокой вытяжке. Подобная особенность является результатом присущего полиамидным материалам сильного растяжения при разрыве, что выгодно отличает их от других полимерных материалов.

Целью настоящего изобретения в общем контексте применения декоративных пленок явилось отыскание пригодных промоторов адгезии, обеспечивающих соединение полиамидного слоя с основой. Часто используемым материалом основы является АБС или его смесь с поликарбонатом (ПК), в некоторых случаях армированная стеклянными волокнами или другими наполнителями. При этом промотор адгезии должен быть пригоден для введения в виде соответствующего слоя внутрь многослойной пленки методом соэкструзии. В этом случае соединение подобной многослойной пленки с материалом основы может быть реализовано, например, методом литья под давлением с предварительной укладкой пленки в пресс-форму или прессованием. Как при введении промоторов адгезии в многослойную пленку соэкструзией, так и при литье под давлением или прессовании, к их адгезионной способности предъявляют повышенные требования, поскольку при использовании указанных методов отсутствует принудительное перемешивание компонентов, допускающее возможность полного превращения реакционноспособных групп на поверхности раздела фаз вследствие непрерывного обновления поверхностей. К тому же, например, при литье под давлением достаточно высокая температура в зоне контакта соединяемых компонентов сохраняется лишь в течение короткого промежутка времени и не позволяет сформироваться необходимому соединению. Таким образом, обе указанные технологические операции непригодны для решения задачи изобретения.

Из патента США US 3561493 известно, что два выполненных из разных полимеров слоя можно соединить методом соэкструзии с помощью промежуточного слоя, состоящего из смеси этих полимеров. Однако подобное техническое решение неприменимо для системы полиамид/АБС. Предложенная в патенте US 3561493 технология относится лишь к многослойной трубной системе, в которой адгезию слоя полиэтилена к ПА11 реализуют благодаря использованию смеси обоих компонентов. Попытка использовать подобное техническое решение для формирования соединения между полиамидом или его производным блочным полиэфирамидом и АБС закончилась неудачей, поскольку не удалось найти ни одного состава, обеспечивающего достаточно надежную адгезию к обоим материалам.

Кроме того, в европейской заявке на патент ЕР 0322558 А2 описаны смеси аморфного полиамида с АБС. Из европейской заявки на патент ЕР 0601752 А1 известно о применении указанных смесей в качестве промоторов адгезии для систем ПА/АБС. Подобные адгезионные компаунды можно применять в соэкструдируемых многослойных пленках. Однако эксперименты показали отсутствие возможности их успешного применения для формирования соединения между АБС и полукристаллическими полиамидами, например, такими как ПА12 или являющимися производными ПА12 блочными полиэфирамидами, поскольку подобные адгезионные композиции не обеспечивали надежного сцепления обоих подлежащих соединению материалов в системах ПА/АБС.

Исходя из вышеизложенного в основу настоящего изобретения была положена задача разработать соэкструдируемый промотор адгезии, предназначенный для соединения с АБС полиамидов вообще и прежде всего полиамидов на основе ПА12.

Указанная задача, а также другие рассматриваемые ниже задачи, решаются согласно изобретению благодаря применению промотора адгезии для создания соединения между

I. слоем из полиамидной формовочной массы и

II. деталью из формовочной АБС-массы,

который включает от 2 до 100 мас.% сополимера, содержащего следующие мономерные единицы:

1) примерно от 70 до 99,9 мас.% мономерных единиц, являющихся производными виниловых соединений, выбранных из группы, включающей производные акриловой кислоты, производные метакриловой кислоты и производные винилароматических соединений, а также

2) примерно от 0,1 до 30 мас.% мономерных единиц с функциональными группами, выбранными из группы, включающей группу ангидрида карбоновой кислоты, эпоксидную группу и оксазолиновую группу.

Полиамидный слой I может содержать полиамиды любого типа без каких-либо ограничений. Речь при этом идет прежде всего об алифатических гомополиконденсатах и сополиконденсатах, например, о ПА46, ПА66, ПА88, ПА610, ПА612, ПА810, ПА1010, ПА1012, ПА1212, ПА6, ПА7, ПА8, ПА9, ПА10, ПА11 и ПА12 (полиамиды обозначают в соответствии с международным стандартом, причем первая(-ые) цифра(-ы) означает(-ют) число атомов углерода в исходном диамине, а последняя(-ие) цифра(-ы) означает(-ют) число атомов углерода в дикарбоновой кислоте). Если называют только число, это значит, что при синтезе полиамида исходили из α,ω-аминокарбоновой кислоты, соответственно из лактама, являющегося производным этой кислоты (смотри Н.Domininghaus, Die Kunststoffe und ihre Eigenschaften, страница 272 и следующие, издательство VDI, 1976).

В случае применения сополиамидов они могут содержать в качестве совместно конденсирующейся кислоты, например, адипиновую кислоту, себациновую кислоту, пробковую кислоту, изофталевую кислоту, терефталевую кислоту, нафталин-2,6-дикарбоновую кислоту и подобные кислоты, соответственно в качестве совместно конденсирующегося диамина бис(4-аминоциклогексил)метан, триметилгексаметилендиамин, гексаметилендиамин или подобные амины. Кроме того, в структуру сополиамида в качестве совместно конденсирующегося компонента могут входить также лактамы, такие как капролактам или лауринлактам, соответственно аминокарбоновые кислоты, такие как ω-аминоундекановая кислота.

Синтез подобных полиамидов известен (смотри, например, D.B.Jacobs, J.Zimmermann, Polymerization Processes, страницы 424-467, Interscience Publishers, Нью-Йорк, 1977; немецкий патент DE-AS 2152194).

Кроме того, в качестве полиамидов пригодны смешанные алифатические/ароматические поликонденсаты, например, приведенные в US-PSS 2071250, 2071251, 2130523, 2130948, 2241322, 2312966, 2512606 и 3393210, а также в Kirk-Othmer, Encyclopedia of Chemical Technology, 3-е издание, том 18, страницы 328 и 435 и следующие, издательство Wiley & Sons, 1982. Другими пригодными полиамидами являются смешанные простые/сложные полиэфирамиды, соответственно полиэфирамиды, которые описаны, например, в DE-OSS 2523991, 272987 и 3006961.

Полиамидные формовочные массы могут состоять из указанных полиамидов или смеси нескольких подобных полиамидов. Кроме того, полиамидные формовочные массы могут содержать до 40 мас.% других термопластичных полимеров (если они не уменьшают способность полиамида присоединяться к основе), прежде всего придающих ударопрочность каучуков, таких как сополимеры этилена с пропиленом и диеном или сополимеры этилена с пропиленом и диеном (европейская заявка на патент ЕР-А-0295076), полипентенилен, полиоктенилен, статистические сополимеры, соответственно блок-сополимеры алкенилароматических соединений с алифатическими олефинами или диенами (европейская заявка на патент ЕР-А-0261748) или каучуки, обладающие структурой типа «ядро/оболочка», с вязкоэластичным ядром из (мет)акрилатного, бутадиенового или бутадиен-стирольного каучука с температурой стеклования Тg<-10°С, причем ядро может быть структурировано, а оболочка может быть образована мономерными звеньями стирола, метилметакрилата и/или других ненасыщенных соединений (DE-OSS 2144528, 3728685).

Полиамидные формовочные массы могут содержать обычно вводимые в состав полиамидов вспомогательные вещества и добавки, например, такие как антипирены, стабилизаторы, пластификаторы, технологические добавки, наполнители, предназначенные прежде всего для улучшения электрической проводимости, армирующие волокна, пигменты или подобные вещества. Указанные вещества дозируют в таком количестве, чтобы существенно не ухудшить необходимые характеристики.

В одном из предпочтительных вариантов осуществления изобретения мономерные единицы полиамида, являющиеся производными диамина, дикарбоновой кислоты, соответственно лактама (или аминокарбоновой кислоты), в среднем содержат по меньшей мере 8 атомов углерода и особенно предпочтительно по меньшей мере 9 атомов углерода.

Слой, состоящий из полиамидной формовочной массы, можно изготовить любыми технически используемыми методами, особенно предпочтительно экструзией, соответственно соэкструзией.

АБС-полимеры согласно уровню техники давно используют в виде множества имеющихся в продаже марок. АБС-полимеры состоят в основном из акрилонитрила, бутадиена и стирола, причем для выполнения соответствующих технических требований состав подобной тройной системы мономеров можно варьировать в широких пределах. АБС-полимеры содержат макромолекулы полибутадиена, полиизопрена, бутадиенакрилнитрильного каучука, бутадиен-стирольного каучука или подобных каучуков, к которым привит стирол или предпочтительно смесь стирола с акрилонитрилом, которая может дополнительно содержать также другие сомономеры, например, такие как метилметакрилат.

При этом содержание каучуков в типичных случаях составляет от 5 до 30 мас.%; матрица из сополимера стирола с акрилонитрилом обычно содержит от 10 до 45 мас.%, прежде всего от 15 до 35 мас.% акрилонитрила. В соответствии с условиями синтеза по меньшей мере часть сополимера стирола с акрилонитрилом прививают к каучуку, в то время как остальная его часть присутствует в АБС-сополимере в свободной форме.

Формовочные АБС-массы могут содержать обычные добавки, например, такие как пластификаторы, технологические добавки, антипирены, стабилизаторы, антистатики, наполнители, пигменты и армирующие добавки. Кроме того, формовочные АБС-массы могут содержать в качестве компонентов другие термопласты, например, поликарбонаты, полиамиды или сложные полиэфиры.

Деталь из подобной формовочной АБС-массы в соответствии с изобретением соединяют со слоем из полиамидной формовочной массы. Подобная деталь может быть сформирована в виде плоского элемента, такого как элемент автомобильного кузова, например, в виде крыши, крыла, капота или двери. Кроме того, предпочтительными являются также варианты осуществления изобретения, в соответствии с которыми формируют продолговатые, более или менее выпуклые детали, в частности, облицовочные элементы, например, облицовку так называемых А-стоек автомобильного кузова или декоративные и облицовочные накладки любого типа. Другим примером являются защитные облицовки для порогов дверей. Наряду с применением в наружных зонах автомобиля предлагаемые в изобретении пленки предпочтительно можно использовать также для декорирования внутренних элементов автомобиля, прежде всего декоративных элементов, таких как накладки и козырьки, поскольку ударопрочностью и стойкостью к действию химикатов, например, чистящих средств, должны обладать и детали салона автомобиля. Кроме использования в автомобиле рассматриваемые конструкции, очевидно, пригодны в качестве декоративных элементов любого типа и для общего наружного и внутреннего применения. Во всех подобных случаях деталь из формовочной АБС-массы представляет собой основу, которую соединяют с многослойной пленкой, или можно сформировать слой подобной пленки, предназначенный для того, чтобы со своей стороны подвергнуть его соединению с основой из формовочной АБС-массы.

Промотор адгезии содержит в качестве активного агента от 2 до 100 мас.%, предпочтительно от 3 до 80 мас.%, особенно предпочтительно от 4 до 60 мас.% и еще более предпочтительно от 5 до 40 мас.% сополимера, который предпочтительно содержит следующие мономерные единицы:

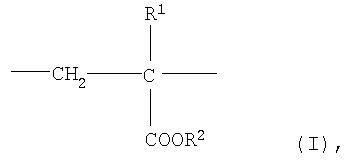

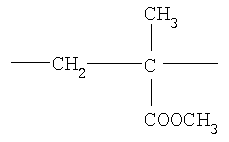

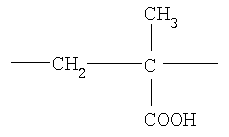

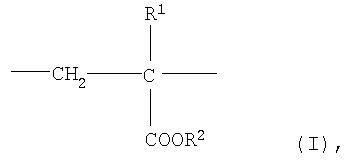

1. примерно от 70 до 99,9 мас.%, предпочтительно от 80 до 99,4 мас.% и особенно предпочтительно от 85 до 99 мас.% мономерных единиц, выбранных из группы, включающей мономерные единицы формулы:

в которой R1 означает водород или метил и R2 означает водород, метил, этил, пропил или бутил,

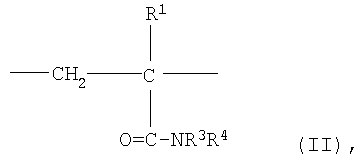

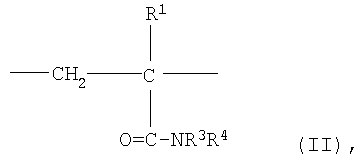

в которой R1 такой, как указано выше, и R3 и R4 независимо друг от друга означают водород, метил или этил,

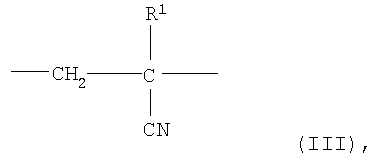

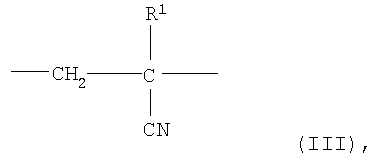

в которой R1 такой, как указано выше,

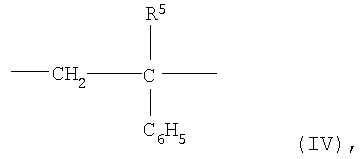

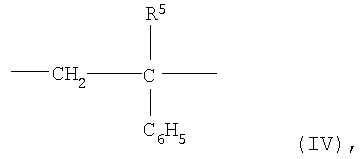

в которой R5 означает водород или метил,

в которой R1 такой, как указано выше, R6 означает водород, метил, этил, пропил, бутил или фенил и m означает 0 или 1,

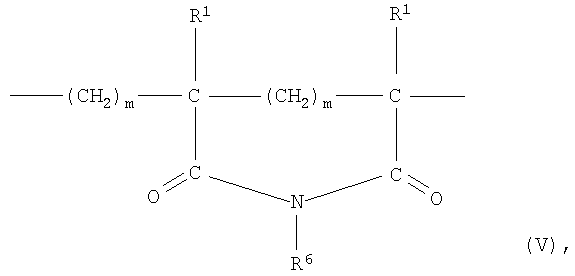

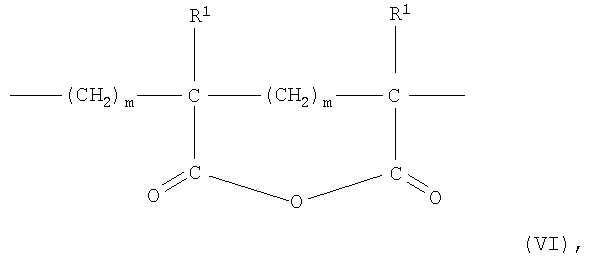

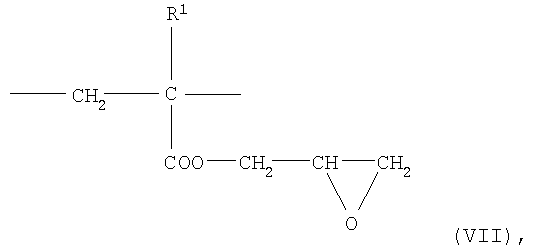

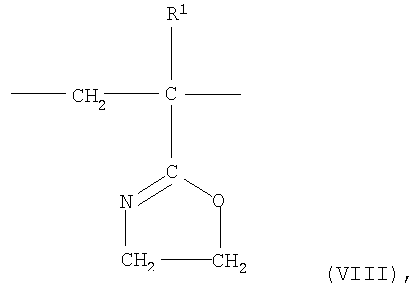

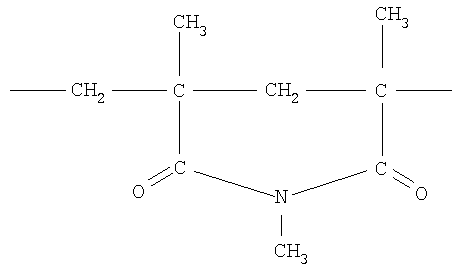

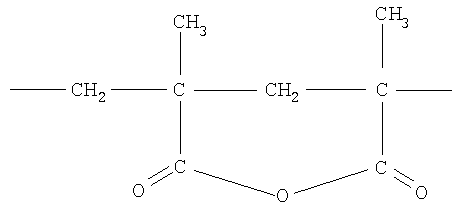

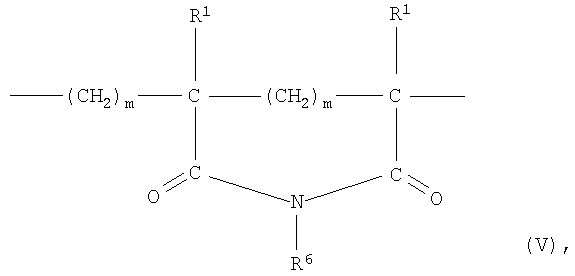

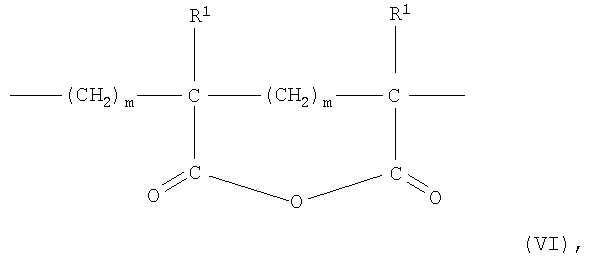

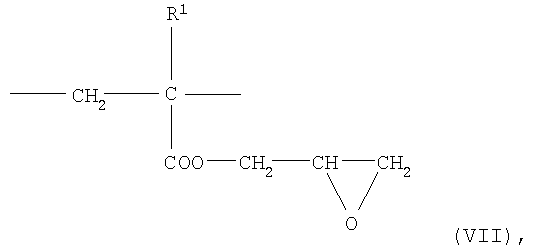

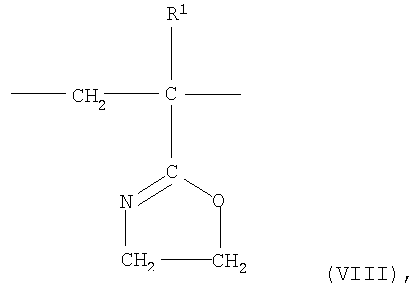

2. примерно от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц, выбранных из группы, включающей мономерные единицы формулы:

в которой R1 и m такие, как указано выше,

в которой R1 такой, как указано выше,

в которой R1 такой, как указано выше.

Ограничение длины заместителей R1-R6 связано с тем, что более длинные алкильные заместители обусловливают снижение температуры стеклования, а следовательно, уменьшение теплостойкости. В отдельных случаях с этим можно мириться; подобные варианты находятся по меньшей мере в равнозначной сфере изобретения.

Мономерные единицы формулы (I) являются производными, например, акриловой кислоты, метакриловой кислоты, метилакрилата, этилакрилата, н-бутилакрилата, метилметакрилата, н-пропилметакрилата или изобутил-метакрилата.

Мономерные единицы формулы (II) являются производными, например, акриламида, метакриламида, N-метилакриламида, N-метилметакриламида или N,N-диметилакриламида.

Мономерные единицы формулы (III) являются производными акрилонитрила или метакрилонитрила.

Мономерные единицы формулы (IV) являются производными стирола или α-метилстирола, которые можно полностью или частично заменить другими способными полимеризоваться ароматическими соединениями, такими как п-метилстирол или инден, обладающими равнозначным действием,

Мономерные единицы формулы (V) в случае m, означающего 0, являются производными при необходимости замещенных имидов малеиновой кислоты, таких как имид малеиновой кислоты, имид N-метилмалеиновой кислоты, имид N-этилмалеиновой кислоты, имид N-фенилмалеиновой кислоты или имид N-метилаконитовой кислоты. В случае m, означающего 1, мономерные единицы формулы (V) являются производными имида, образующегося в результате взаимодействия двух по соседству расположенных в полимере мономерных единиц формулы (I) с аммиаком или первичным амином.

Мономерные единицы формулы (VI) в случае m, означающего 0, являются производными при необходимости замещенных малеиновых ангидридов, таких как малеиновый ангидрид или ангидрид аконитовой кислоты. Ангидриды аконитовой кислоты можно полностью или частично заменить другими ненасыщенными кислотными ангидридами, которые обладают равнозначным действием. В случае m, означающего 1, мономерные единицы формулы (VI) образуются из двух по соседству расположенных в полимере мономерных единиц формулы (I) (с R2, означающим водород) в результате сопровождаемого замыканием цикла отщепления воды.

Мономерные единицы формулы (VII) являются производными глицидилакрилата или глицидилметакрилата, а мономерные единицы формулы (VIII) являются производными винилоксазолина или изопропенилоксазолина.

Предпочтительными являются разные варианты структуры сополимера, которые содержат следующие мономерные единицы:

А. от 14 до 96 мас.%, предпочтительно от 20 до 85 мас.% и особенно предпочтительно от 25 до 75 мас.% мономерных единиц формулы (I), в которой R2 не является водородом,

от 0 до 75 мас.%, предпочтительно от 1 до 60 мас.% и особенно предпочтительно от 5 до 40 мас.% мономерных единиц формулы (V), в которой m означает 1,

от 0 до 15 мас.%, предпочтительно от 0 до 10 мас.% и особенно предпочтительно от 0,1 до 7 мас.% мономерных единиц формулы (I), в которой R2 означает водород,

от 0,1 до 30 мас.%, предпочтительно от 1 до 20 мас.% и особенно предпочтительно от 2 до 15 мас.% мономерных единиц формулы (VI), в которой m означает 1.

В случае присутствия мономерных единиц формулы (V) соответствующие сополимеры называют полиакрилимидами, соответственно полиметакрилимидами, а в некоторых случаях также полиглутаримидами. Речь при этом идет о продуктах, получаемых из полиалкилакрилатов, соответственно полиалкилметакрилатов, две соседние карбоксильные группы которых превращены в циклический имид кислоты. Превращение в имид предпочтительно осуществляют с помощью аммиака, соответственно первичных аминов, например, таких как метиламин, в присутствии воды, причем вследствие гидролиза одновременно образуются мономерные единицы формулы (VI) и при необходимости мономерные единицы формулы (I) с R2, означающим водород. Подобные продукты, а также их получение известны (Hans R.Kricheldorf, Handbook of Polymer Synthesis, часть А, издательство Marcel Dekker Inc., Нью-Йорк-Базель-Гонконг, страница 223 и следующая; H.G.Elias, Makromoleküle, издательство Huthing und Wepf, Базель-Гайдельберг-Нью-Йорк; заявки на патенты США US 2146209 А и US 4246374). При взаимодействии только с водой получают мономерные единицы формулы (VI), а также при необходимости образующиеся вследствие гидролиза кислотные мономерные единицы формулы (I) без образования имидных мономерных единиц формулы (VI).

В. от 40 до 99,9 мас.%, предпочтительно от 45 до 99,4 мас.% и особенно предпочтительно от 50 до 99 мас.% мономерных единиц формулы (IV),

от 0 до 45 мас.%, предпочтительно от 0,1 до 40 мас.% и особенно предпочтительно от 2 до 35 мас.% мономерных единиц формулы (III),

от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VI), в которой m означает 0.

Подобные сополимеры можно синтезировать известными методами радикально инициируемой сополимеризации алифатически ненасыщенных ароматических соединений, ангидридов ненасыщенных карбоновых кислот и при необходимости акрилонитрила, соответственно метакрилонитрила.

С. от 0,1 до 99,9 мас.%, предпочтительно от 2 до 99,4 мас.% и особенно предпочтительно от 5 до 99 мас.% мономерных единиц формулы (I),

от 0 до 99,7 мас.%, предпочтительно от 2 до 99,3 мас.% и особенно предпочтительно от 4 до 98 мас.% мономерных единиц формулы (IV),

от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VI), в которой m означает 0.

Подобные сополимеры можно синтезировать известными методами радикально инициируемой сополимеризации акриловой кислоты, метакриловой кислоты и/или их сложных эфиров, при необходимости алифатически ненасыщенных ароматических соединений, а также ангидридов ненасыщенных карбоновых кислот.

D. от 0,1 до 99,7 мас.%, предпочтительно от 2 до 99,3 мас.% и особенно предпочтительно от 5 до 98 мас.% мономерных единиц формулы (I),

от 0,1 до 45 мас.%, предпочтительно от 1 до 40 мас.% и особенно предпочтительно от 2 до 35 мас.% мономерных единиц формулы (III),

от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VI), в которой m означает 0.

Подобные сополимеры можно синтезировать известными методами радикально инициируемой сополимеризации акриловой кислоты, метакриловой кислоты и/или их сложных эфиров, акрилонитрила, соответственно метакрилонитрила, а также ангидридов ненасыщенных карбоновых кислот.

Е. АБС-полимер, содержащий от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VI), в которой m означает 0. Подобные мономерные единицы могут входить в состав полимерных цепей или могут быть привиты к ним.

F. от 0 до 99,9 мас.%, предпочтительно от 0,1 до 99,4 мас.% и особенно предпочтительно от 2 до 99 мас.% мономерных единиц, выбранных из мономерных единиц формулы (I), в которой R2 не является водородом, и мономерных единиц формулы (III),

от 0 до 99,7 мас.%, предпочтительно от 0,1 до 99,4 мас.% и особенно предпочтительно от 2 до 99 мас.% мономерных единиц формулы (IV),

от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VII),

G. от 0 до 99,9 мас.%, предпочтительно от 0,1 до 99,4 мас.% и особенно предпочтительно от 2 до 99 мас.% мономерных единиц, выбранных из мономерных единиц формулы (I), в которой R2 не является водородом, и мономерных единиц формулы (III),

от 0 до 99,7 мас.%, предпочтительно от 0,1 до 99,4 мас.% и особенно предпочтительно от 2 до 99 мас.% мономерных единиц формулы (IV),

от 0,1 до 30 мас.%, предпочтительно от 0,6 до 20 мас.% и особенно предпочтительно от 1 до 15 мас.% мономерных единиц формулы (VIII).

В любом случае сополимеры дополнительно могут содержать другие мономерные единицы, которые являются производными, например, сложных диэфиров малеиновой кислоты, сложных диэфиров фумаровой кислоты, сложных эфиров итаконовой кислоты, винилацетата или простых эфиров, при условии, что не наблюдается ухудшения требуемого, повышающего адгезию эффекта.

В одном из вариантов осуществления изобретения промотор адгезии может полностью состоять из сополимера; в другом его варианте сополимер содержит модификатор ударной вязкости, например, акрилатный каучук.

Во втором варианте осуществления изобретения промотор адгезии содержит от 2 до 99,9 мас.%, предпочтительно от 3 до 80 мас.%, особенно предпочтительно от 4 до 60 мас.% и еще более предпочтительно от 5 до 40 мас.% сополимера, а также от 0,1 до 98 мас.%, предпочтительно от 20 до 97 мас.%, особенно предпочтительно от 40 до 96 мас.% и еще более предпочтительно от 60 до 95 мас.% АБС.

В третьем варианте осуществления изобретения промотор адгезии содержит от 2 до 99,9 мас.%, предпочтительно от 3 до 80 мас.%, особенно предпочтительно от 4 до 60 мас.% и еще более предпочтительно от 5 до 40 мас.% сополимера, а также от 0,1 до 98 мас.%, предпочтительно от 20 до 97 мас.%, особенно предпочтительно от 40 до 96 мас.% и еще более предпочтительно от 60 до 95 мас.% полиамида. При необходимости промотор адгезии дополнительно содержит модификатор ударной вязкости, например, такой как статистический сополимер этилена с пропиленом.

В четвертом варианте осуществления изобретения промотор адгезии содержит от 2 до 99,8 мас.%, предпочтительно от 3 до 80 мас.%, особенно предпочтительно от 4 до 60 мас.% и еще более предпочтительно от 5 до 40 мас.% сополимера, а также

от 0,1 до 97,9 мас.%, предпочтительно от 5 до 92 мас.%, особенно предпочтительно от 10 до 86 мас.% и еще более предпочтительно от 20 до 75 мас.% сополимера АБС и дополнительно

от 0,1 до 97,9 мас.%, предпочтительно от 5 до 92 мас.%, особенно предпочтительно от 10 до 86 мас.% и еще более предпочтительно от 20 до 75 мас.% полиамида.

Промотор адгезии может содержать обычные вспомогательные вещества и добавки, например, такие как антипирены, стабилизаторы, пластификаторы, технологические добавки, пигменты или подобные им вещества. Указанные вещества дозируют в таком количестве, чтобы существенно не ухудшить требуемые характеристики.

Другим объектом настоящего изобретения являются многослойные пленки, которые содержат по меньшей мере один слой из полиамидной формовочной массы и по меньшей мере один слой из предлагаемого в изобретении промотора адгезии, а также комбинированные детали, которые состоят из подобной многослойной пленки и детали из формовочной АВС-массы.

Многослойная пленка в зависимости от сферы ее применения кроме содержащихся в ней согласно изобретению слоев из полиамидной формовочной массы и предлагаемого в изобретении промотора адгезии может содержать другие слои, например, расположенный со стороны основы защитный слой из формовочной АБС-массы, красочный слой, функциональный слой, другой полиамидный слой и/или покровный слой, соответственно прозрачный слой.

Красочный слой может быть лаковым слоем, однако он предпочтительно представляет собой слой окрашенного термопласта в соответствии с уровнем техники. Термопласт может являться полиамидом или полимером, совместимым с полиамидом. В качестве красящего средства можно использовать красители или неорганические, соответственно органические пигменты.

Функциональным слоем является слой, который независимо от цвета пленки придает ей положительные свойства, отвечающие диктуемым сферой ее применения техническим требованиям, например, касающимся механических характеристик или стойкости, например, к воздействию ультрафиолетового излучения или тепла. Функциональный слой может быть образован любой формовочной массой, например, из полиамида, сложного полиэфира или поликарбоната, которая удовлетворяет диктуемым сферой применения многослойной пленки техническим требованиям и обладает необходимой адгезией к соседним слоям.

Прозрачный слой может соответствовать уровню техники и состоять, например, из полиамида, акрилатного полимера, фторированного полимера или их смесей. Прозрачный слой должен обеспечивать необходимые визуально воспринимаемые поверхностные свойства и защищать расположенные ниже слои.

Ниже приведены примеры целесообразной слоевой структуры предлагаемой в изобретении многослойной пленки:

ПА/промотор адгезии,

ПА/промотор адгезии/АБС,

функциональный слой/ПА/промотор адгезии,

функциональный слой/ПА/промотор адгезии/АБС,

ПА/функциональный слой/ПА/промотор адгезии,

ПА/функциональный слой/ПА/промотор адгезии/АБС,

прозрачный слой/ПА/функциональный слой/ПА/промотор адгезии,

прозрачный слой/ПА/функциональный слой/ПА/промотор адгезии/АБС,

прозрачный слой/функциональный слой/ПА/промотор адгезии,

прозрачный слой/функциональный слой/ПА/промотор адгезии/АБС,

прозрачный слой/красочный слой/ПА/промотор адгезии,

прозрачный слой/красочный слой/ПА/промотор адгезии/АБС,

прозрачный слой/ПА/промотор адгезии,

прозрачный слой/ПА/промотор адгезии/АБС,

прозрачный слой/окрашенный ПА/промотор адгезии,

прозрачный слой/окрашенный ПА/промотор адгезии/АБС.

Многослойную пленку можно изготовить, например, методом соэкструзии или наслаивания, вслед за которыми при необходимости реализуют метод переработки в соответствии с уровнем техники, такой как формование, лакирование или улучшение качества поверхности (например, с помощью плазменной обработки).

На готовую многослойную пленку дополнительно можно наслоить отделяемую защитную фольгу, которая обеспечивает защиту пленки при ее транспортировке и монтаже и которую после изготовления комбинированной детали удаляют отслаиванием.

В связи с оптимальным балансом отдельных свойств предлагаемая в изобретении пленка особенно пригодна для удовлетворения требований, предъявляемых к материалам для декоративных пленок, которые применяют в сфере наружного и внутреннего оформления автомобилей. Предлагаемый в изобретении промотор адгезии позволяет обеспечить надежное соединение полимерного слоя с АБС в качестве часто используемого материала основы. Это относится как к ситуации, в которой контакт между АБС и промотором адгезии реализуют методом литья под давлением с укладкой многослойной пленки в пресс-форму, так и к ситуации, в которой АБС экструдируют на промотор адгезии, например, методом соэкструзии, или когда комбинированный материал изготавливают прессованием, наслаиванием, а также нагнетанием или вспениванием промотора адгезии между пленкой и основой. Надежная адгезия сохраняется и в том случае, если пленку перед литьем под давлением подвергают формованию, например, термоформованию, или если формованию подвергают готовую комбинированную деталь.

Приведенные ниже примеры служат для пояснения изобретения. Для выполнения примеров использовали следующие материалы.

1. Прозрачный слой:

ПА I: ПА12 с относительной вязкостью раствора ηотн., составляющей 2,1 (измерена согласно ISO 307 для раствора полиамида концентрацией 0,5 мас.% в м-крезоле при 23°С).

ПА II: ПА11 с торговым названием RISLAN® BESN TL фирмы Arkema с относительной вязкостью раствора ηотн., составляющей 2,1.

2. Полиамидная формовочная масса:

ПА III: смесь 20 масс. частей ПА12 с относительной вязкостью раствора ηотн., составляющей 2,1, и избытком концевых аминогрупп, 80 масс. частей сложного/простого полиэфирамида на основе ПА12 и политетрагидрофурана, а также 0,5 масс. частей пигментной сажи.

ПА IV: смесь 20 масс. частей ПА12 с относительной вязкостью раствора ηотн., составляющей 1,9, и избытком концевых карбоксильных групп, 80 масс. частей сложного/простого полиэфирамида на основе ПА12 и политетрагидрофурана, а также 2 масс. частей алюминиевых блесток.

ПА V: смесь 100 масс. частей ПА II и 2 масс. частей алюминиевых блесток.

3. Промотор адгезии

HV I: смесь 60 масс. частей TERLURAN® GP22 (АБС фирмы BASF AG) и 40 масс. частей сополимера следующего состава:

a) 57 мас.% мономерных единиц формулы

,

,

b) 30 мас.% мономерных единиц формулы

,

,

c) 3 мас.% мономерных единиц формулы

и

и

d) 10 мас.% мономерных единиц формулы

.

.

Сополимер (полиметакриламид) можно получить путем взаимодействия расплава полиметилметакрилата с водным раствором метиламина, например, в экструдере.

HVII: смесь 55 масс. частей ПА12 с относительной вязкостью раствора ηотн, составляющей 1,9, и избытком концевых карбоксильных групп и 45 масс. частей сополимера, аналогичного содержащемуся в HV I.

HV III: смесь 40 масс. частей TERLURAN® GP22, 30 масс. частей ПА12, аналогичного содержащемуся в А II, и 30 масс. частей сополимера, аналогичного содержащемуся в HV I.

HV IV: смесь 50 масс. частей TERLURAN® GP22, 25 масс. частей ПА12, аналогичного содержащемуся в промоторе адгезии II, и 25 масс. частей сополимера, аналогичного содержащемуся в промоторе адгезии HVI.

HV V: не соответствующая изобретению смесь 40 масс. частей TERLURAN® GP22 и 60 масс. частей ПА12, аналогичного содержащемуся в промоторе адгезии HV II.

HV VI: не соответствующая изобретению смесь 60 масс. частей TERLURAN® GP22 и 40 масс. частей ПА12, аналогичного содержащемуся в промоторе адгезии HV II.

HV VII: не соответствующая изобретению смесь 50 масс. частей TERLURAN® GP22 и 50 масс. частей ПА12, аналогичного содержащемуся в промоторе адгезии HVII.

HV VIII: смесь 40 масс. частей TERLURAN® GP22, 30 масс. частей ПА II и 30 масс. частей сополимера, аналогичного содержащемуся в промоторе адгезии HV I.

4. Материал для литья под давлением

TERLURAN® GP22G4nf (АБС фирмы BASF AG) с 20 мас.% стеклянных волокон.

Формовочные массы изготавливали в месильной машине типа Automatik ZCM 41/46-21 D при температуре 250°С, производительности 12 кг/ч и частоте вращения лопастей 250 мин-1.

Образцы многослойной пленки изготавливали на установке фирмы Collin при скорости приема 2,5 м/мин. Отдельные экструдированные слои соединяли и пропускали через каландр. Ширина получаемой пленки составляла 24 см.

Литье под давлением осуществляли на машине типа Engel ES600/150 при температуре пресс-формы 80°С и температуре массы 280°С. При этом многослойную пленку подвергали раскрою на заготовки форматом 100×150 мм и укладывали в пресс-форму (плита 105×150×(0,8-10) мм). Толщина получаемой литьем пластины, включая пленку, составляла 3 мм.

Для определения сопротивления расслаиванию, используемого в качестве меры силы сцепления между слоем промотора адгезии и основой в комбинированном материале, из пластины вырубали образец размером 10×130 мм и подвергали его испытанию на расслаивание. Для определения силы сцепления внутри многослойной фольги из нее вырубали образец аналогичного размера, который подвергали аналогичному испытанию. В случае высокой адгезии между соответствующими компонентами комбинированного материала край образца в течение 30 минут выдерживали в горячем полиэтиленгликоле, чтобы обеспечить начальное расслаивание. После успешного начального расслаивания концы образца с подлежащими дальнейшему расслаиванию слоями фиксировали под углом 180° в зажимах испытательной машины. Затем зажимы отводили друг от друга со скоростью 50 мм/мин, при этом образец подвергался воздействию сильной расслаивающей нагрузки. Регистрировали сопротивление комбинированного материала расслаиванию, противодействующее прикладываемой к нему расслаивающей нагрузке. С этой целью измеряли необходимое для расслаивания усилие в Ньютонах. Сопротивление расслаиванию определяли в виде отношения измеряемого усилия расслаивания к ширине образца. Ширина образцов во всех случаях составляла 10 мм, следовательно, сопротивление расслаиванию выражали в Н/мм. Сопротивление расслаиванию, составляющее по меньшей мере 3 Н/мм, считалось достаточно высоким.

Примеры 1-6 и сравнительные примеры А-С

Структура изготовленных комбинированных деталей и результаты их испытаний приведены в таблице 1.

Структура комбинированных деталей и результаты их испытаний

2) Отсутствие адгезии

Изобретение может быть использовано для наружного и внутреннего оформления автомобилей при создании соединения между слоем из полиамидной формовочной массы и деталью из формовочной акрилонитрилбутадиенстирол-(АБС-) массы. Промотор адгезии для упомянутого соединения включает от 2 до 100 мас.% сополимера, содержащего от 70 до 99,9 мас.% мономерных единиц, являющихся производными виниловых соединений, выбранных из группы, включающей производные акриловой кислоты, производные метакриловой кислоты и производные винилароматических соединений, и от 0,1 до 30 мас.% мономерных единиц с функциональными группами, выбранными из группы, включающей группу ангидрида карбоновой кислоты, эпоксидную группу и оксазолиновую группу. Многослойная пленка содержит по меньшей мере один слой из полиамидной формовочной массы и по меньшей мере один слой из промотора адгезии упомянутого состава и получена соэкструзией или наслаиванием. Комбинированная деталь состоит из детали из формовочной АБС-массы и многослойной пленки и получена литьем под давлением с укладкой многослойной пленки в пресс-форму, соэкструзией, прессованием, наслаиванием, нагнетанием или вспениванием промотора адгезии между многослойной пленкой и основой. Обеспечивается надежное соединение полиамидного слоя с деталью из АБС-массы. 5 н. и 8 з.п. ф-лы, 1 табл.

1. Применение промотора адгезии, который включает от 2 до 100 мас.% сополимера, содержащего следующие мономерные единицы:

a) от 70 до 99,9 мас.% мономерных единиц, являющихся производными виниловых соединений, выбранных из группы, включающей производные акриловой кислоты, производные метакриловой кислоты и производные винилароматических соединений, и

b) от 0,1 до 30 мас.% мономерных единиц с функциональными группами, выбранными из группы, включающей группу ангидрида карбоновой кислоты, эпоксидную группу и оксазолиновую группу, для создания соединения между

I. слоем из полиамидной формовочной массы и

II. деталью из формовочной акрилонитрилбутадиенстирол (АБС)-массы.

2. Применение по п.1, отличающееся тем, что сополимер содержит следующие мономерные единицы:

а) от 70 до 99,9 мас.% мономерных единиц, выбранных из группы, включающей мономерные единицы формулы

в которой R1 означает водород или метил и R2 означает водород, метил, этил, пропил или бутил,

в которой R1 такой, как указано выше, и R3 и R4 независимо друг от друга означают водород, метил или этил,

в которой R1 такой, как указано выше,

в которой R5 означает водород или метил,

в которой R1 такой, как указано выше, и R6 означает водород, метил, этил, пропил, бутил или фенил и m означает 0 или 1,

b) от 0,1 до 30 мас.% мономерных единиц, выбранных из группы, включающей мономерные единицы формулы

в которой R1 и m такие, как указано выше,

в которой R1 такой, как указано выше,

в которой R1 такой, как указано выше.

3. Применение по одному из пп.1 и 2, отличающееся тем, что промотор адгезии содержит от 2 до 99,9 мас.% сополимера и от 0,1 до 98 мас.% АБС.

4. Применение по одному из пп.1 и 2, отличающееся тем, что промотор адгезии содержит от 2 до 99,9 мас.% сополимера и от 0,1 до 98 мас.% полиамида.

5. Применение по одному из пп.1 и 2, отличающееся тем, что промотор адгезии содержит от 2 до 99,8 мас.% сополимера, от 0,1 до 97,9 мас.% АБС и от 0,1 до 97,9 мас.% полиамида.

6. Многослойная пленка, которая содержит следующие слои: по меньшей мере один слой из полиамидной формовочной массы и по меньшей мере один слой из промотора адгезии по одному из пп.1-5.

7. Многослойная пленка по п.6, отличающаяся тем, что она содержит один или несколько слоев, выбранных из группы, включающей слой АБС, другой полиамидный слой, красочный слой, функциональный слой и прозрачный слой.

8. Способ изготовления многослойной пленки по одному из пп.6 и 7, заключающийся в изготовлении соэкструзией или наслаиванием, и при необходимости реализуемыми последующими технологическими методами.

9. Комбинированная деталь, состоящая из многослойной пленки по одному из пп.6 и 7 и детали из формовочной АБС-массы.

10. Комбинированная деталь по п.9, отличающаяся тем, что формовочная АБС-масса содержит в качестве компонентов другие термопласты.

11. Комбинированная деталь по п.9, отличающаяся тем, что деталь из формовочной АБС-массы сформирована плоской.

12. Комбинированная деталь по одному из пп.9-11, отличающаяся тем, что она является деталью кузова автомобиля, облицовкой, декоративной кромкой, козырьком, заглушкой или декоративным элементом.

13. Способ изготовления комбинированной детали по одному из пп.9-12, заключающийся в изготовлении детали литьем под давлением с укладкой многослойной пленки в прессформу, соэкструзией, прессованием, наслаиванием, нагнетанием или вспениванием промотора адгезии между многослойной пленкой и основой и, при необходимости, с последующим формованием.

| US 4301216 А, 17.11.1981 | |||

| Слоистый материал | 1979 |

|

SU1071216A3 |

| ЕР 0847852 А2,17.06.1998 | |||

| Устройство для прошивки запоминающих матриц | 1976 |

|

SU601752A1 |

Авторы

Даты

2010-02-10—Публикация

2005-06-09—Подача