Изобретение относится к области подъемно-транспортного машиностроения и может быть использовано в системах защиты и управления грузоподъемных машин с электрическим приводом.

Грузоподъемные машины, согласно нормативным требованиям промышленной безопасности, оборудуются приборами и системами безопасности для ограничения их рабочих движений, ограничения грузоподъемности или грузового момента для защиты от падения груза и стрелы при обрыве любой из трех фаз питающей электрической сети и т.д.

Известны крановые защитные панели типа Е (постоянного тока) и типа В (переменного тока), осуществляющие измерение питающего напряжения и тока по трем фазам. Они обеспечивают отключение электродвигателей приводов грузоподъемной машины (крана) при коротком замыкании, недопустимой перегрузке, недопустимой асимметрии напряжения сети и его понижения ниже допустимого предела [1].

К их недостаткам относятся:

- невозможность контроля параметров питающего напряжения (Uпит) для релейной автоматики грузоподъемной машины, так как эти панели осуществляют только защиту электродвигателей. Это связано с наличием противоречивых требований к уровню питающего напряжения для отдельных видов электрооборудования грузоподъемной машины. Для электродвигателей допускается, как правило, перекос фаз до 0,7 Uн, где Uн - номинальное напряжение, и симметричное снижение напряжения до 0,5 Uн, а для релейной автоматики допустимый диапазон питающего напряжения обычно находится в диапазоне 0,9Uн<Uпит<1,1Uн;

- невозможность определения конкретной фазы, в которой происходит перекос. По этой причине кратковременные перепады напряжения приводят к отключению всех приводов грузоподъемной машины с наложением тормозов, включая приводы ее поворота и передвижения, что само по себе может привести к аварийной ситуации, в частности, из-за раскачивания груза при остановке;

- отсутствие регистрации уровня питающего напряжения. При блокировании отключающих цепей крановой панели машинистом или обслуживающим персоналом путем несанкционированного замыкания ее исполнительных контактов, с последующим снятием такой блокировки, невозможно объективно определить, по какой причине произошла авария грузоподъемной машины.

Известна также система безопасности грузоподъемной машины (мостового крана), содержащая цифровой вычислительный блок, к информационным входам которого подключены датчики параметров машины, в том числе датчик частоты вращения вала электродвигателя механизма подъема груза, датчик тока питающей сети и датчик фазного напряжения питающей сети, а также таймер, блоки индикации, блок ввода информации и исполнительный блок. Эта система содержит внешнее запоминающее устройство, соединенное с цифровым вычислительным блоком двухсторонним каналом обмена данных и выполненное с возможностью хранения данных о предельно-допустимых значениях параметров питающей сети [2].

Отключение грузоподъемных механизмов по сигналам с датчиков тока и фазного напряжения питающей сети позволяет реализовать более эффективную защиту грузоподъемной машины от опасных воздействий.

Однако этой системе присущи те же недостатки, что и крановой панели.

Наиболее близкой к предложенной является система безопасности грузоподъемной машины (крана) с электроприводом, содержащая цифровой вычислитель (вычислительный блок), к информационным входам которого подключены выходы датчиков параметров крана, а к выходам - регистратор параметров грузоподъемной машины с таймером реального времени, блок визуальной индикации, блок предупредительной сигнализации и исполнительный блок. Эта система содержит внешнее запоминающее устройство, соединенное с цифровым вычислительным блоком двухсторонним каналом обмена данных и содержащее информацию о предельно допустимых значениях параметров питающего напряжения для системы управления и для отдельных приводов грузоподъемной машины. В состав системы входят также измерители параметров питающего напряжения электрооборудования грузоподъемной машины, выходы которых подключены к дополнительным информационным входам цифрового вычислительного блока, регистратора параметров крана и блока визуальной индикации. При работе системы цифровой вычислительный блок сравнивает измеренные параметры питающего напряжения с допустимыми параметрами этого напряжения для системы управления грузоподъемной машины и формирует сигналы запрета всех движений грузоподъемной машины при их отклонении за допустимые пределы. Этот блок осуществляет также сравнение измеренных параметров питающего напряжения с его допустимыми значениями для приводов грузоподъемной машины и, в случае их выхода за пределы допустимых значений, формирует сигналы отключения отдельных видов движений грузоподъемной машины при одновременном формировании световых и звуковых предупредительных сигналов [3].

В этой системе осуществляется также регистрация параметров работы грузоподъемной машины и раздельное формирование сигналов отключения системы управления и приводов грузоподъемной машины при различных значениях параметров питающего напряжения, что способствует повышению безопасности работы грузоподъемной машины.

Однако это повышение безопасности недостаточно существенно, поскольку в этой системе осуществляется одновременное отключение всех приводов грузоподъемной машины при выходе параметров питающего напряжения системы управления за установленные допустимые пределы.

Как было указано выше, для электродвигателей допускается, как правило, перекос фаз до 0,7 Uн и симметричное снижение напряжения до 0,5 Uн, в то время как релейная автоматика рассчитана на более узкий диапазон питающего напряжения, например, в интервале 0,9Uн<Uпит<1,1Uн.

При выходе параметров питающего напряжения за установленные допустимые пределы для системы управления, в известной системе безопасности осуществляется отключение напряжения питания системы управления, что приводит к остановке одновременно всех приводов грузоподъемной машины. При этом то, обстоятельство, что электродвигатели могут работать при существенном перекосе фаз и при существенном симметричном снижении напряжения (до 0,5 Uн), не имеет принципиального значения, поскольку отключение питания системы управления приводит к отключению всех ее силовых контакторов (пускателей) и соответственно к остановке всех приводов машины.

Одновременная остановка всех приводов грузоподъемной машины с наложением тормозов приводит к суммированию динамических нагрузок, вызванных остановкой каждого привода в отдельности, и соответственно может привести к аварии грузоподъемной машины.

Эта остановка может произойти в те моменты времени, когда движения приводов направлены в сторону уменьшения нагрузки (например, при опускании груза) или в сторону предотвращения столкновения оборудования машины с каким-либо препятствием (например, при удалении грузоподъемной машины или ее стрелы от препятствия, движущегося в ее сторону). Такая остановка также может создать аварийную ситуацию.

В момент снятия напряжения с системы управления грузоподъемная машина может двигаться с повышенной скоростью и с грузом достаточно большой массы. В этом случае внезапная остановка приводов также может привести к аварийной ситуации, что обусловлено как повышенными динамическими нагрузками на машину, так и раскачиваем груза при внезапной остановке.

Предельно допустимые значения параметров питающего напряжения, при которых осуществляется отключение системы управления и приводов машины, в известной системе безопасности устанавливаются без учета нагрузочных и скоростных режимов работы грузоподъемной машины. Это приводит к неоправданному отключению системы управления и приводов в тех случаях, когда, например, вследствие небольшой нагрузки или малой скорости перемещения оборудования машины, снижение питающего напряжения не может привести к нарушению работы приводов. Такое отключение также приводит к снижению безопасности работы грузоподъемной машины.

Неоправданные аварийные отключения приводов и системы управления приводят к простоям грузоподъемной машины и соответственно к снижению производительности ее работы.

Кроме того, хранение предельно допустимых значений параметров питающего напряжения в этой системе безопасности осуществляется во внешнем запоминающем устройстве, соединенном с цифровым вычислительным блоком двухсторонним каналом обмена данных.

Известно, что надежность электронных устройств во многом зависит от количества и конструктивного исполнения электрических соединений. Наименьшее количество отказов наблюдается при реализации соединений запоминающего устройства с цифровым вычислителем непосредственно на кристалле - внутри корпуса микросхемы, например микроконтроллера.

В известной системе, ввиду использования внешнего запоминающего устройства, происходит снижение надежности за счет наличия паяных соединений запоминающего устройства с цифровым вычислительным блоком, а также ввиду наличия сбоев в работе цифрового вычислителя, вызванных электрическими наводками на соединительные линии связи. Такие наводки, нарушающие работоспособность системы безопасности, особенно часто встречаются на грузоподъемных машинах именно с электрическим приводом. Их следствием является снижение надежности и эффективности работы системы безопасности и соответственно снижение безопасности работы машины.

Техническими результатами, на достижение которых направлено изобретение, являются:

- повышение безопасности работы грузоподъемной машины за счет исключения неоправданных аварийных отключений ее отдельных приводов при перепадах питающего напряжения и при воздействии электрических помех, искажающих считываемые из запоминающего устройства предельно допустимые значения параметров питающего напряжения;

- повышение производительности работы грузоподъемной машины за счет сокращения ее простоев, вызванных неоправданными отключениями;

- повышение надежности системы безопасности путем объединения цифрового вычислительного блока (вычислителя) и запоминающего устройства.

В системе безопасности грузоподъемной машины с электроприводом, содержащей цифровой вычислитель, к информационным входам которого подключены датчики параметров грузоподъемной машины, включающие в себя, по меньшей мере, один датчик нагрузки, и/или пространственного положения оборудования грузоподъемной машины, и/или скорости ее привода, и устройство измерения параметров питающего напряжения ее электрооборудования, запоминающее устройство и исполнительный блок, соединенный с системой управления приводами грузоподъемной машины и с цифровым вычислителем, который выполнен с возможностью сравнения измеренных параметров питающего напряжения с допустимыми, записанными в запоминающем устройстве, и с возможностью формирования сигналов запрета движений грузоподъемной машины при отклонении параметров питающего напряжения за пределы допустимых уровней, указанные технические результаты достигаются за счет того, что запоминающее устройство выполнено в виде составной части цифрового вычислителя, а цифровой вычислитель и исполнительный блок выполнены с возможностью формирования сигналов отключения отдельных приводов грузоподъемной машины при отклонении параметров питающего напряжения за пределы допустимых уровней для приводов грузоподъемной машины и ее системы управления.

В этой системе, для достижения указанных технических результатов, в частности:

- в запоминающее устройство записаны различные значения допустимых параметров питающего напряжения для отдельных приводов грузоподъемной машины, а также различные значения нижнего допустимого параметра питающего напряжения для системы управления, установленные, соответственно, из условий срабатывания и удержания во включенном состоянии электромагнитных реле системы управления. Цифровой вычислитель в последнем случае выполнен с возможностью выбора соответствующего допустимого значения в зависимости от последствий снижения напряжения питания системы управления - отсутствия срабатывания или несанкционированного отключения, по меньшей мере, одного электромагнитного реле;

- цифровой вычислитель выполнен на основе микроконтроллера, содержащего процессор, запоминающее устройство для хранения данных и программы его работы, тактовый генератор и периферийные устройства;

- система безопасности дополнительно содержит, по меньшей мере, один датчик тока, по меньшей мере, одного электродвигателя, подключенный к цифровому вычислителю, который дополнительно выполнен с возможностью защиты этого электродвигателя в случаях отсутствия хотя бы одной из фаз, снижения питающего напряжения ниже допустимого уровня, недопустимой асимметрии напряжения на электродвигателе и/или обрыва нулевого провода;

- система безопасности дополнительно содержит регистратор параметров грузоподъемной машины с часами реального времени, панель оператора и блок предупредительной сигнализации, которые выполнены в виде отдельных устройств или входят в состав цифрового вычислителя;

- каждое из устройств измерения параметров питающего напряжения электрооборудования грузоподъемной машины выполнено в виде последовательно соединенных делителя, интегратора и аналого-цифрового преобразователя, выход которого является выходом измерителя.

Значения допустимых параметров питающего напряжения, с целью достижения указанных технических результатов, могут быть записаны в запоминающее устройство различными для различных значений выходных сигналов датчиков параметров грузоподъемной машины или для различных значений грузового момента, вылета, скорости поворота машины, скорости подъема/опускания груза, скорости подъема/опускания стрелы и/или иного параметра, сформированного или вычисленного с использованием выходных сигналов этих датчиков. Цифровой вычислитель может быть выполнен с возможностью осуществления сравнения измеренных параметров питающего напряжения с допустимыми с дополнительным аддитивным и/или мультипликативным преобразованием, по меньшей мере, одной из сравниваемых величин с использованием параметров (коэффициентов) этого преобразования, установленных (вычисленных) в зависимости от выходных сигналов датчиков параметров грузоподъемной машины или значения грузового момента, вылета, скорости поворота машины, скорости подъема/опускания груза, скорости подъема/опускания стрелы и/или иного параметра, сформированного или вычисленного с использованием выходного сигнала, по меньшей мере, одного из этих датчиков. При этом аддитивное преобразование предусматривает сложение или вычитание одной из сравниваемых величин с коэффициентом (параметром) этого преобразования, а мультипликативное - его умножение.

Реализация этих признаков изобретения позволяет исключить неоправданные аварийные отключения приводов грузоподъемной машины при перепадах питающего напряжения и при воздействиях электрических помех от этих приводов, повысить производительность работы машины за счет сокращения ее простоев, а также повысить надежности системы безопасности за счет исключения внешних соединений цифрового вычислителя и запоминающего устройства. Соответственно эти признаки находятся в прямой причинно-следственной связи с достигаемыми техническими результатами.

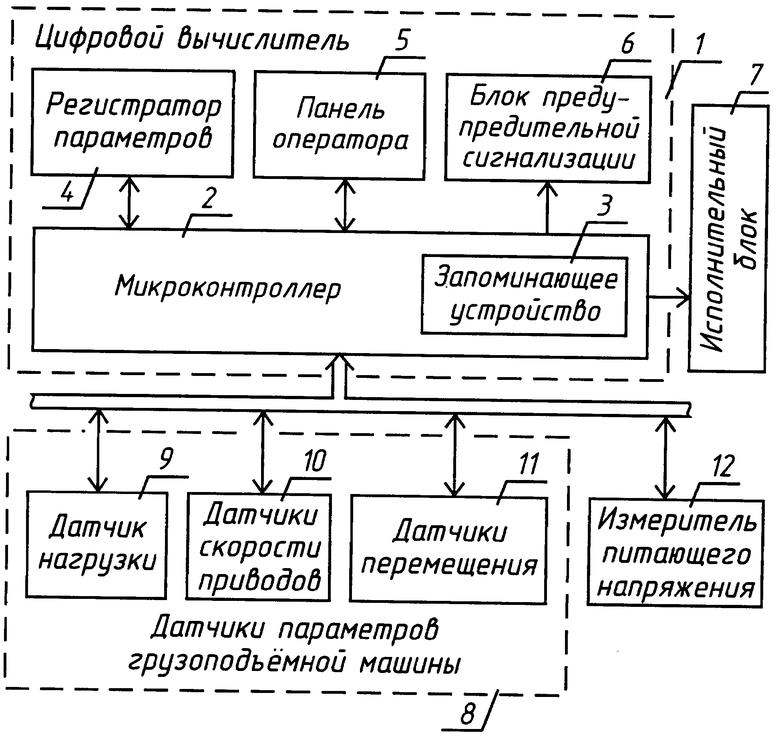

На чертеже изображена функциональная схема системы безопасности.

Система безопасности содержит цифровой вычислитель 1, реализованный, преимущественно, на микроконтроллере 2 и включающий в себя запоминающее устройство 3, регистратор параметров грузоподъемной машины с часами реального времени 4, панель оператора (машиниста) 5, блок предупредительной сигнализации 6, исполнительный блок 7, датчики параметров грузоподъемной машины 8, включающие, в частности датчик нагрузки 9, датчики скорости ее приводов 10, датчики перемещения 11 (например, датчик перемещения грузоподъемной машины (крана) по подкрановому пути, датчик перемещения грузовой тележки (каретки) по направляющим поясам стрелы, датчик длины стрелы и т.д.) и, при необходимости, другие датчики (угла азимута, угла наклона стрелы, приближения к линии электропередач, предельного подъема грузозахватного органа и т.д.), условно не показанные на чертеже, а также устройства измерения параметров питающего напряжения электрооборудования машины 12.

Цифровой вычислитель 1 может иметь одноблочное или многоблочное исполнение и содержит, по меньшей мере, один микроконтроллер 2. Его отдельный блок может именоваться контроллером, блоком обработки данных, блоком индикации, информационно-управляющим или информационно-вычислительным блоком и т.д., что не имеет принципиального значения.

Микроконтроллер 2, кроме запоминающего устройства 3, предназначенного для хранения данных и программы его работы, может содержать, в частности, процессор, тактовый генератор и периферийные устройства.

Цифровой вычислитель 1 содержит устройства согласования с датчиками параметров машины 8 и с устройствами измерения параметров питающего напряжения 12, встроенные в микроконтроллер 2 или выполненные в виде отдельного блока и подключенные к нему (на чертеже условно не показаны).

Подключение датчиков параметров грузоподъемной машины 8 и устройства (устройств) измерения параметров напряжения 12 к цифровому вычислителю 1 может осуществляться посредством мультиплексного канала обмена данными (CAN, LIN и т.п.) или с использованием отдельных проводов.

Регистратор параметров грузоподъемной машины с часами реального времени 4, панель оператора 5, блок предупредительной сигнализации 6 и, при необходимости, другие функциональные блоки системы безопасности, выполнены в виде отдельных устройств или входят в состав цифрового вычислителя 1. Регистратор параметров с часами реального времени 4 может входить в состав микроконтроллера 2.

Панель оператора 5 выполнена в виде набора органов управления (кнопок, переключателей, клавиш) и индикаторов - светодиодов и цифровых, символьных и/или графических индикаторов, преимущественно жидкокристаллических.

Исполнительный (выходной) блок 7, выполнен, в частности, в виде многоканального электронного или релейного усилителя мощности (блока выходных реле). Он может содержать микроконтроллер и средства для подключения к цифровому вычислителю 1 посредством отдельных проводов, отдельного мультиплексного канала обмена данными или единого мультиплексного канала обмена данными, предназначенного, в том числе, для подключения датчиками параметров грузоподъемной машины 8.

Датчики 8, которые могут именоваться периферийными устройствами регистрации, периферийными контроллерами, измерительными устройствами и т.д., размещены в различных зонах грузоподъемной машины и включают в себя аналоговые датчики с аналого-цифровыми преобразователями и цифровые датчики. Аналоговые датчики измеряют плавно изменяющиеся параметры работы грузоподъемной машины и используют для измерения чувствительные элементы с пропорциональным выходным сигналом. Цифровые датчики измеряют дискретные параметры работы грузоподъемной машины.

Каждый измеритель параметров питающего напряжения электрооборудования грузоподъемной машины 12 содержит, в частности, последовательно соединенные делитель, интегратор, аналого-цифровой преобразователь и устройство согласования с линией передачи данных. Выходы измерителей 12 подключены к цифровому вычислителю 1 посредством отдельных линий связи или мультиплексного канала обмена данных, в частности, общего мультиплексного канала датчиков 8.

Система работает следующим образом.

Перед началом работы грузоподъемной машины машинист при помощи панели оператора 5 вводит в систему безопасности параметры ее работы - параметры координатной защиты и стрелового оборудования, кратность запасовки грузового полиспаста и другие параметры, если их ввод предусмотрен конструкцией грузоподъемной машины или ее системы защиты и управления.

С помощью этой панели в систему безопасности могут быть также введены предельно допустимые значения тока в фазах, «перекоса» (асимметрии) фаз, величин фазного напряжения и других параметров питающей сети для каждого привода грузоподъемной машины и ее системы управления. Введенные параметры сохраняются в запоминающем устройстве 3.

При работе грузоподъемной машины датчики 8 осуществляют измерение параметров, характеризующих загрузку грузоподъемной машины (посредством датчика нагрузки 9) и положение ее грузоподъемного оборудования. Значения измеренных параметров от датчиков 8 передаются в цифровой вычислитель 1, который, работая по программе, определенной при проектировании системы безопасности и предварительно записанной в запоминающее устройство 3 микроконтроллера 2, осуществляет сравнение фактического нагружения грузоподъемной машины с предельно допустимым, а также сравнение фактического положения грузоподъемного оборудования с зоной его допустимых положений, заданных при помощи панели оператора 5. Цифровой вычислитель 1, в зависимости от результатов этих сравнений, выдает на исполнительный блок 7 сигналы на разрешение или запрещение отдельных видов движений грузоподъемной машины. Одновременно при помощи панели оператора 5 и блока предупредительной сигнализации 6 для машиниста формируются необходимые информационные и предупреждающие сигналы. Благодаря этому осуществляется защита грузоподъемной машины от перегрузки и от столкновений с препятствиями (координатная защита).

Параметры питающего напряжения приводов и системы управления грузоподъемной машины определяются посредством измерителей 12 и подаются в микроконтроллер 2 цифрового вычислителя 1. Микроконтроллер 2 осуществляет сравнение текущих уровней параметров питающих напряжений отдельных приводов грузоподъемной машины и ее системы управления с предельно-допустимыми уровнями, записанными в запоминающем устройстве 3. В случае их выхода за пределы допустимых максимальных и минимальных уровней, микроконтроллер 2 цифрового вычислителя 1 формирует сигналы запрета отдельных движений грузоподъемной машины, которые через исполнительный блок 7 поступают в систему управления грузоподъемной машины и приводят к отключению ее отдельных приводов.

Для различных приводов грузоподъемной машины в запоминающее устройство 3 записываются различные значения допустимых параметров питающего напряжения. Их величины определяются при проектировании системы безопасности или грузоподъемной машины и зависят от функционального назначения привода и соответственно от степени опасности его отключения.

При понижении напряжения на асинхронном электродвигателе привода грузоподъемной машины уменьшается крутящий момент на его валу и соответственно величина его максимального момента, называемого критическим (Мкр). Если момент, приложенный к валу асинхронного электродвигателя превышает Мкр, то происходит так называемое «опрокидывание», проявляющееся в резком снижении его частоты вращения и крутящего момента.

Такое «опрокидывание» без наложения тормозов в электроприводах подъема груза и изменения вылета может привести к аварии - к падению груза или стрелы за счет раскручивания электродвигателей под воздействием нагрузки. В то же время «опрокидывание» электродвигателей приводов передвижения и поворота грузоподъемной машины более безопасно. Поэтому нижнее предельное значение питающего напряжения для электродвигателей подъема груза и изменения вылета устанавливается на более высоком уровне, чем для электродвигателей передвижения и поворота машины.

Система управления грузоподъемной машины, как правило, содержит релейно-контактные устройства. Напряжение срабатывания электромагнитных реле (пускателей, контакторов и т.д.) существенно превышает величину напряжения их удержания во включенном состоянии. Это дает возможность реализовать дифференцированный подход к выбору предельных нижних значений питающего напряжения для системы управления. Он заключается в том, что цифровой вычислитель 1 проводит анализ состояния электромагнитных реле системы управления и выбирает соответствующее допустимое значение напряжения питания системы управления в зависимости от последствий этого снижения - отсутствия срабатывания или несанкционированного отключения, по меньшей мере, одного электромагнитного реле.

Кроме защиты грузоподъемной машины от аварий, в системе безопасности реализуется также защита электродвигателей, в частности, от перегрева. Для этого при указанном контроле параметров питающего напряжения, в общем случае, осуществляется контроль не только величин питающего напряжения по отдельным фазам, но и отсутствие (обрыв) хотя бы одной из фаз, недопустимая асимметрии напряжения на электродвигателе и обрыв нулевого провода. При реализации этих функций защитного отключения электродвигателей могут дополнительно использоваться датчики тока, установленные, в частности, в отдельных фазах электродвигателей (на чертеже условно не показаны).

Для повышения эффективности защиты грузоподъемной машины и повышения ее производительности, значения допустимых параметров питающего напряжения, могут быть записаны в запоминающее устройство 3 различными для различных скоростных и нагрузочных режимов работы грузоподъемной машины, определяемых с помощью датчиков параметров машины 8.

Если, например, грузоподъемная машина осуществляет подъем и перемещение груза малой массы или с малой скоростью, то нагрузки на ее приводы невелики. В этом случае система безопасности допускает более существенные отклонения предельных значений параметров питающих напряжений (величин напряжений, перекоса фаз и т.п.) от номинальных (нормальных).

Для этого в запоминающем устройстве 3 сохраняются различные значения предельных значений параметров питающего напряжения для различных значений выходных сигналов датчиков параметров грузоподъемной машины или для каких-либо параметров, вычисляемых цифровым вычислителем 1 с использованием сигналов этих датчиков (грузового момента, вылета, скорости поворота машины, скорости подъема/опускания груза, скорости подъема/опускания стрелы и т.п.). Для сокращения объема памяти запоминающего устройства 3 цифровой вычислитель 1 может также осуществлять изменение уровней защитных отключений приводов грузоподъемной машины по параметрам питающего напряжения в различных скоростных и нагрузочных режимах работы грузоподъемной машины путем преобразования сравниваемых текущих или предельных параметров этого напряжения.

Все виды и направления движений грузоподъемной машины, уровни ее нагрузки и параметры питающих напряжений из микроконтроллера 2 цифрового вычислителя 1 передаются в регистратор параметров 4 и записываются в нем в режиме реального времени для последующего контроля и анализа работы грузоподъемной машины. Это позволяет своевременно проводить регламентные работы и приводит к повышению надежности и безопасности ее работы.

В цифровом блоке 1 определяется также приближение грузоподъемной машины к максимальному уровню загрузки, приближение ее оборудования к какому-либо граничному положению, в частности, по координатной защите, а также приближение какого-либо параметра питающего напряжения к его предельному уровню, с отображением информации об этом на панели оператора 5 и с выдачей блоком 6 предупредительных сигналов для машиниста. Это обеспечивает возможность принятия машинистом мер по предотвращению превышения этих уровней и соответственно также приводит к повышению безопасности работы грузоподъемной машины.

Заявленная система безопасности грузоподъемной машины с электроприводом может быть изготовлена промышленным способом с использованием современных компонентов и технологий. Изобретение допускает различные варианты реализации этой системы на основе признаков, изложенные в его формуле.

Источники информации

1. Ушаков Н.С. Мостовые электрические краны. - 4-е изд., пераб. и доп. - Л.: Машиностроение, 1980. - стр.187, 188.

2. RU 41460 U1, B66C 23/90, 27.10.2004.

3. RU 2333881 C1, B66C 13/18, B66C 23/88, 20.09.2008.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НАСТРОЙКИ ЭЛЕКТРОННОГО УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И ЭЛЕКТРОННОЕ УСТРОЙСТВО БЕЗОПАСНОСТИ С ЕГО РЕАЛИЗАЦИЕЙ | 2006 |

|

RU2326803C2 |

| СПОСОБ РЕГИСТРАЦИИ И РЕГИСТРАТОР ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2005 |

|

RU2307060C2 |

| СПОСОБ ЗАЩИТЫ И РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2010 |

|

RU2442742C1 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА | 2005 |

|

RU2290361C2 |

| СПОСОБ НАСТРОЙКИ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА И РЕАЛИЗУЮЩИЙ ЕГО ПРИБОР БЕЗОПАСНОСТИ | 2005 |

|

RU2307061C1 |

| СИСТЕМА РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2307059C2 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ВАРИАНТЫ) | 2008 |

|

RU2376238C1 |

| СПОСОБ И УСТРОЙСТВО РЕГИСТРАЦИИ ПАРАМЕТРОВ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2280609C2 |

| СПОСОБ УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНЫМ КРАНОМ И СИСТЕМА УПРАВЛЕНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2298518C1 |

| ОГРАНИЧИТЕЛЬ НАГРУЗКИ ГРУЗОПОДЪЕМНОЙ ИЛИ СТРОИТЕЛЬНОЙ МАШИНЫ (ВАРИАНТЫ) | 2010 |

|

RU2448037C1 |

Изобретение относится к системам безопасности грузоподъемных машин с электрическим приводом. Система содержит цифровой вычислитель с запоминающим устройством, датчики параметров грузоподъемной машины, подключенные к информационным входам цифрового вычислителя и включающие в себя, по меньшей мере, один датчик нагрузки и/или пространственного положения оборудования грузоподъемной машины, и/или скорости ее привода. Система содержит устройство измерения параметров питающего напряжения электрооборудования грузоподъемной машины, подключенное к цифровому вычислителю, и исполнительный блок, соединенный с системой управления грузоподъемной машины и с цифровым вычислителем. Цифровой вычислитель выполнен с возможностью сравнения измеренных параметров питающего напряжения с допустимыми, записанными в запоминающем устройстве, и с возможностью формирования сигналов запрета движений грузоподъемной машины при отклонении параметров питающего напряжения за пределы допустимых уровней. Цифровой вычислитель и исполнительный блок выполнены с возможностью формирования сигналов отключения отдельных приводов грузоподъемной машины при отклонении параметров питающего напряжения за пределы различных допустимых значений этих параметров для различных приводов грузоподъемной машины и ее системы управления. Достигается повышение безопасности, производительности и надежности работы грузоподъемной машины. 8 з.п. ф-лы, 1 ил.

1. Система безопасности грузоподъемной машины с электроприводом, содержащая цифровой вычислитель с запоминающим устройством, датчики параметров грузоподъемной машины, подключенные к информационным входам цифрового вычислителя и включающие в себя, по меньшей мере, один датчик нагрузки и/или пространственного положения оборудования грузоподъемной машины, и/или скорости ее привода, устройство измерения параметров питающего напряжения электрооборудования грузоподъемной машины, подключенное к цифровому вычислителю, и исполнительный блок, соединенный с системой управления грузоподъемной машиной и с цифровым вычислителем, который выполнен с возможностью сравнения измеренных параметров питающего напряжения с допустимыми, записанными в запоминающем устройстве и с возможностью формирования сигналов запрета движений грузоподъемной машины при отклонении параметров питающего напряжения за пределы допустимых уровней, отличающаяся тем, что цифровой вычислитель и исполнительный блок выполнены с возможностью формирования сигналов отключения отдельных приводов грузоподъемной машины при отклонении параметров питающего напряжения за пределы различных допустимых значений этих параметров для различных приводов грузоподъемной машины и ее системы управления.

2. Система безопасности по п.1, отличающаяся тем, что в запоминающее устройство записаны различные значения допустимых параметров питающего напряжения для различных приводов грузоподъемной машины.

3. Система безопасности по п.1, отличающаяся тем, что в запоминающее устройство записаны различные значения нижнего допустимого напряжения питания системы управления, установленные, соответственно, из условий срабатывания и удержания во включенном состоянии электромагнитных реле системы управления, а цифровой вычислитель выполнен с возможностью выбора соответствующего допустимого значения в зависимости от последствий снижения напряжения питания системы управления - отсутствия срабатывания или несанкционированного отключения, по меньшей мере, одного электромагнитного реле.

4. Система безопасности по п.1, отличающаяся тем, что цифровой вычислитель выполнен на основе микроконтроллера, содержащего процессор, запоминающее устройство для хранения данных и программы его работы, тактовый генератор и периферийные устройства.

5. Система безопасности по п.1, отличающаяся тем, что она дополнительно содержит регистратор параметров грузоподъемной машины с часами реального времени, панель оператора и блок предупредительной сигнализации, которые выполнены в виде отдельных устройств или входят в состав цифрового вычислителя.

6. Система безопасности по п.1, отличающаяся тем, что устройство измерения параметров питающего напряжения электрооборудования грузоподъемной машины содержит последовательно соединенные делитель, интегратор и аналого-цифровой преобразователь.

7. Система безопасности по п.1, отличающаяся тем, что она дополнительно содержит, по меньшей мере, один датчик тока, по меньшей мере, одного электродвигателя, выход которого подключен к цифровому вычислителю, который дополнительно выполнен с возможностью реализации функции формирования сигнала защитного отключения этого электродвигателя при отсутствии хотя бы одной из фаз и/или снижении питающего напряжения ниже допустимого уровня, и/или недопустимой асимметрии напряжения на электродвигателе, и/или обрыва нулевого провода.

8. Система безопасности по любому из пп.1-7, отличающаяся тем, что значения допустимых параметров питающего напряжения записаны в запоминающее устройство различными для различных значений выходного сигнала, по меньшей мере, одного из датчиков параметров грузоподъемной машины или для различных значений грузового момента и/или вылета, и/или скорости поворота машины, и/или скорости подъема/опускания груза, и/или скорости подъема/опускания стрелы, и/или иного параметра, сформированного или вычисленного с использованием выходного сигнала, по меньшей мере, одного из этих датчиков.

9. Система безопасности по любому из пп.1-7, отличающаяся тем, что цифровой вычислитель, приспособленный для сравнения измеренных параметров питающего напряжения с допустимыми, дополнительно выполнен с возможностью осуществления этого сравнения с аддитивным и/или мультипликативным преобразованием, по меньшей мере, одной из сравниваемых величин с использованием при этом преобразовании, по меньшей мере, одного коэффициента этого преобразования, зависящего от выходного сигнала, по меньшей мере, одного из датчиков параметров грузоподъемной машины или значения грузового момента и/или вылета, и/или скорости поворота машины, и/или скорости подъема/опускания груза, и/или скорости подъема/опускания стрелы, и/или иного параметра, сформированного или вычисленного с использованием выходного сигнала, по меньшей мере, одного из этих датчиков.

| СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОГО КРАНА С ЭЛЕКТРОПРИВОДОМ | 2007 |

|

RU2333881C1 |

| DE 3420596 A1, 05.12.1985 | |||

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2277065C2 |

Авторы

Даты

2010-02-10—Публикация

2008-10-24—Подача