Изобретение относится к области машиностроения и может быть использовано в системах защиты от перегрузок и повреждения грузоподъемных кранов и кранов-трубоукладчиков.

Известен способ настройки прибора безопасности грузоподъемного крана путем подъема тарированных грузов заданной массы в двух точках грузовой характеристики крана (при минимальном и максимальном вылете) и механического регулирования положения датчиков в каналах измерения нагрузки и вылета из условия обеспечения соответствия характеристики отключения прибора безопасности заданной грузовой характеристике крана [1].

Недостатком этого способа является высокая трудоемкость настройки прибора на кране, вызванная наличием механических регулировок.

Более совершенным и наиболее близким к предложенному является способ настройки прибора безопасности путем подъема тарированного груза заданной массы в точках грузовой характеристики с известными параметрами стрелового оборудования, а также регулирования сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы из условия обеспечения соответствия характеристики отключения прибора безопасности заданной грузовой характеристике крана путем сложения и/или перемножения выходных сигналов датчиков с сигналами, соответствующими настроечным параметрам, которые предварительно определяют и сохраняют в энергонезависимой памяти прибора безопасности [2].

В известном способе достигается снижение трудоемкости настройки прибора безопасности на кране за счет применения электронной регулировки сигналов в каналах измерения параметров работы крана без механической регулировки положения датчиков.

Однако, ввиду необходимости подъема тарированного груза в различных точках грузовой характеристики крана, трудоемкость настройки прибора безопасности на кране остается достаточно высокой.

Другим недостатком этого технического решения является отсутствие автоматической подстройки прибора безопасности в процессе эксплуатации грузоподъемного крана, что приводит к усложнению технического обслуживания прибора безопасности ввиду необходимости его периодической перенастройки, а также к ухудшению точности работы прибора безопасности и к соответствующему снижению эффективности защиты грузоподъемного крана из-за временного и температурного дрейфа параметров прибора безопасности, в частности датчика его нагрузки.

Техническим результатом, на достижение которого направлено заявленное изобретение, является уменьшение трудоемкости настройки прибора безопасности на грузоподъемном кране путем реализации этой настройки без подъема краном тарированного груза.

Дополнительными техническими результатами заявленного изобретения являются упрощение технического обслуживания прибора безопасности путем исключения необходимости его периодической перенастройки, а также повышение точности работы прибора безопасности и соответствующего повышения эффективности защиты грузоподъемного крана за счет устранения дрейфа параметров прибора безопасности.

В предложенном способе настройки прибора безопасности грузоподъемного крана, заключающемся в регулировании по меньшей мере одного сигнала в каналах измерения нагрузки, и/или вылета, и/или угла наклона стрелы путем сложения и/или перемножения этого сигнала по меньшей мере с одним сигналом, соответствующим по меньшей мере одному настроечному параметру, значение которого предварительно определяют и сохраняют в энергонезависимой памяти прибора безопасности, указанные технические результаты достигаются за счет того, что указанное регулирование осуществляют при отсутствии нагрузки на грузозахватном органе грузоподъемного крана из условия получения нулевого значения массы поднимаемого груза или грузового момента в канале ограничения нагрузки грузоподъемного крана, для чего значение по меньшей мере одного из указанных настроечных параметров определяют при отсутствии нагрузки на грузозахватном органе грузоподъемного крана. При этом значение этого настроечного параметра определяют либо по команде оператора после выявления оператором отсутствия нагрузки на грузозахватном органе крана, либо автоматически. В последнем случае в начале работы грузоподъемного крана и/или в процессе выполнения циклов подъема/опускания и перемещения груза анализируют изменение по меньшей мере одного сигнала по меньшей мере в одном из указанных каналов измерения, в результате этого выявляют интервал времени, в котором отсутствует нагрузка на грузозахватном органе, и в этом интервале времени определяют значение по меньшей мере одного из указанных настроечных параметров.

Для получения необходимых технических результатов указанный интервал времени может быть выявлен путем определения минимального значения сигнала в канале измерения массы поднимаемого и перемещаемого груза, в частности в момент отсутствия горизонтального перемещения грузозахватного органа или оголовка стрелы грузоподъемного крана после опускания груза грузовой лебедкой. При определении минимального значения сигнала в канале измерения массы поднимаемого и перемещаемого груза дополнительно может осуществляться сглаживание его колебаний в динамических режимах работы грузоподъемного крана.

Кроме того, для получения указанных технических результатов интервал времени, в котором отсутствует нагрузка на грузозахватном органе, может выявляться в начале работы грузоподъемного крана, т.е. после включения прибора безопасности. Для этого, на основании значений сигналов в каналах измерения длины, угла азимута и угла наклона стрелы, выявляется нахождение стрелы грузоподъемного крана в транспортном положении. После этого интервал времени от начала движения стрелы или грузозахватного органа до окончания движения стрелы или до окончания опускания грузозахватного органа считается интервалом времени, в котором отсутствует нагрузка на грузозахватном органе.

В любом варианте реализации предложенного способа для получения необходимых технических результатов значения указанных настроечных параметров могут определяться при различных значениях длины и/или угла наклона стрелы в виде функции по меньшей мере одного из этих параметров.

Определение значения какого-либо настроечного параметров осуществляют, в частности, периодически - в каждом начале работы грузоподъемного крана и/или через предварительно заданное число циклов подъема/опускания и перемещения груза.

Благодаря реализации указанных отличительных признаков в предложенном способе обеспечивается определение настроечных параметров прибора безопасности без подъема грузоподъемным краном тарированных грузов. Причем это может осуществляться как по командам крановщика, так и автоматически в процессе работы грузоподъемного крана. Автоматическое определение настроечных параметров позволяет исключить дрейф параметров прибора безопасности и, соответственно, повысить точность его работы.

За счет этого обеспечивается также уменьшение трудоемкости настройки прибора безопасности, упрощение технического обслуживания прибора безопасности и крана в целом, а также повышение точности и эффективности защиты грузоподъемного крана от перегрузок и повреждений. Поэтому указанные признаки находятся в прямой причинно-следственной связи с достигаемыми техническими результатами.

На чертеже в качестве примера реализации предложенного способа настройки приведена функциональная схема прибора (или системы) безопасности грузоподъемного крана.

Прибор безопасности содержит электронный блок 1 и датчики рабочих параметров 2 грузоподъемного крана (именуемые также «датчиками»). Электронный блок 1 содержит цифровой вычислитель 3, выполненный на основе микроконтроллера, и подключенные к нему органы управления (кнопки, клавиши) 4, индикаторы (светодиодные, символьные жидкокристаллические и т.п.) 5, запоминающее устройство (микросхемы Flash-памяти) 6 и устройство ввода/вывода информации 7.

У прибора безопасности с аналоговыми датчиками 2 устройство ввода/вывода информации 7 содержит аналого-цифровой преобразователь, а у прибора с цифровыми датчиками - трансивер или контроллер мультиплексного канала обмена данными, в частности последовательного интерфейса типа CAN, реализованного по стандартам ISO 11898, ISO 11519 или типа LIN, утвержденного Европейским Автомобильным Консорциумом. Устройство ввода/вывода информации 7 содержит по меньшей мере один силовой ключ, выполненный в виде электромагнитного реле или силовой интегральной микросхемы. Выход каждого ключа подключен к исполнительному устройству 8 крана, в качестве которого может использоваться, например, электромагнитный клапан, включенный в гидравлическую систему управления краном.

Датчики 2 включают в себя датчик нагрузки грузоподъемного крана 9, выполненный в виде тензометрического датчика усилия в грузовом или стреловом канате или в виде тензометрических датчиков давления в гидроцилиндре подъема стрелы, датчик длины стрелы 10, выполненный, например, в виде кабельного барабана с потенциометрическим датчиком угла его поворота, датчик угла наклона стрелы 11, выполненный, например, в виде микромеханического инклинометра/акселерометра, и датчик угла азимута 12, выполненный, например, в виде потенциометра. Прибор безопасности может содержать также дополнительные датчики 13, к которым относятся, в частности, датчик предельного подъема грузозахватного органа, датчик приближения к линии электропередачи, дискретные датчики перемещений органов управления краном, датчик хода грузовой лебедки и т.п. Отдельные датчики, показанные на чертеже, могут отсутствовать. Конкретный набор датчиков зависит от конструкции конкретного грузоподъемного крана и варианта реализации предложенного способа.

Каждый из датчиков 2 (9-13) может быть выполнен либо аналоговым, либо цифровым. В первом случае каждый датчик содержит первичный преобразователь (тензометрический мост, потенциометр и т.п.), выходной сигнал которого непосредственно или через расположенный в датчике усилитель при помощи отдельного провода подключается к соответствующему входу устройства ввода/вывода информации 7. Если датчик выполнен цифровым - с мультиплексным каналом обмена данными, то он содержит, в частности, последовательно соединенные первичный преобразователь, микроконтроллер датчика и трансивер или драйвер мультиплексного канала обмена данными.

С целью упрощения настройки прибора безопасности на грузоподъемном кране каждый из датчиков 2 (9-13) может быть выполнен с нормализацией его выходного сигнала. В этом случае усилитель аналогового датчика или микроконтроллер цифрового датчика выполняются с возможностью компенсации смещения нуля, лианеризации, термокомпенсации и калибровки коэффициента передачи этого датчика.

Система безопасности работает следующим образом.

Перед началом работы грузоподъемного крана крановщик (оператор) при помощи органов управления 4, расположенных на электронном блоке 1, осуществляет ввод в цифровой вычислитель 3 параметров, определяющих режимы работы крана (положение выдвижных опор, кратность запасовки грузового полиспаста, наличие, длину и угол наклона гуська и т.д.), если для данной конструкции крана ввод этих параметров является необходимым. Введенные параметры сохраняются в энергонезависимом (Flash) запоминающем устройстве 6 или в памяти (в EEPROM) микроконтроллера цифрового вычислителя 3.

Зона допустимых значений положения грузоподъемного (стрелового) оборудования крана вводится при задании параметров координатной защиты при помощи органов управления 4 и также сохраняется в памяти микроконтроллера цифрового вычислителя 3 или в запоминающем устройстве 6.

Управление грузоподъемным краном осуществляется крановщиком путем перемещения органов управления (рукояток, рычагов и т.п.), например, гидравлическими распределителями крана в соответствующих направлениях. Чтобы произошло какое-либо движение крана, необходимо как наличие управляющего воздействия крановщика, так и отсутствие блокирования этого движения со стороны исполнительного устройства 8.

При отсутствии перегрузки крана по грузовому моменту и при нахождении его стрелы в зоне допустимых значений по координатной защите, устройство ввода/вывода информации 7 электронного блока 1 формирует на исполнительное устройство 8 сигнал, разрешающий движения крана.

С помощью датчиков 2 в приборе безопасности реализуются каналы измерения параметров работы крана, характеризующих его загрузку и положение грузоподъемного (стрелового оборудования). Микроконтроллер цифрового вычислителя 3 работает по программе, определенной при проектировании прибора безопасности и предварительно записанной в его память или в запоминающее устройство 6, и через устройство ввода/вывода информации 7 по мультиплексному каналу обмена данными или по отдельным линиям связи получает от датчиков 2 значения параметров работы грузоподъемного крана.

В процессе работы крана, после получения информации от датчиков 2, микроконтроллер цифрового вычислителя 3 по известным функциональным зависимостям определяет текущую нагрузку крана и положение его грузоподъемного (стрелового) оборудования. При необходимости, для определения текущей нагрузки крана и/или текущего положения его стрелы или грузозахватного органа, осуществляются необходимые преобразования выходных сигналов датчиков рабочих параметров 2. Это имеет место в случае, когда текущая нагрузка крана и/или положение его стрелы или грузозахватного органа измеряются косвенным образом - например, при определении нагрузки стрелового гидравлического крана по давлениям в штоковой и поршневой полостях гидроцилиндра подъема стрелы. Эти преобразования реализуются цифровым вычислителем 3. Соответственно, под каналом измерения (или измерительным каналом) какого-либо параметра работы крана в данном техническом решении подразумевается вся совокупность элементов прибора безопасности, образующая путь прохождения и преобразования измерительного сигнала параметра работы крана от входа (датчика) до получения цифрового значения этого параметра в микроконтроллере цифрового вычислителя 3 электронного блока 1.

Допустимые режимы нагружения в виде грузовых характеристик крана хранятся в памяти микроконтроллера или в запоминающем устройстве 6.

Далее микроконтроллер цифрового вычислителя 3 осуществляет сравнение текущей нагрузки (массы поднимаемого груза или грузового момента) крана с предельно-допустимым значением нагрузки, а также сравнение фактического положения грузоподъемного оборудования с зоной допустимых положений, заданных при введении координатной защиты и, в зависимости от результатов этих сравнений, через устройство ввода/вывода информации 7 подает на исполнительное устройство 8, например, сигнал отключения электрогидравлического клапана. Благодаря этому осуществляется автоматическая защита крана от перегрузки и защита от столкновений стрелового оборудования с различными препятствиями (координатная защита). Одновременно наиболее важные параметры работы грузоподъемного крана отображаются на лицевой панели электронного блока 1 при помощи индикаторов 5.

Микроконтроллер цифрового вычислителя 3 электронного блока 1, кроме реализации защитных функций грузоподъемного крана, работает также в режиме настройки. Программа его работы в этом режиме также разрабатывается при проектировании прибора безопасности и сохраняется в памяти микроконтроллера или в запоминающем устройстве 6.

Реализация защитных функций и функций настройки прибора безопасности осуществляется микроконтроллером одновременно в режиме разделения времени (в многозадачном режиме работы микроконтроллера) непосредственно во время работы грузоподъемного крана без переключения прибора безопасности в режим настройки.

Настройка прибора безопасности необходима после его первичного монтажа на грузоподъемный кран, после ремонта или замены какой-либо составной части этого прибора, а также периодически в процессе эксплуатации прибора на кране. Эта необходимость обусловлена отсутствием или неточностью нормализации выходных сигналов датчиков 2 (т.е. отличиями выходных сигналов различных датчиков одного и того же типа при равных значениях измеряемых параметров работы крана), разбросами параметров различных кранов (отличиями в геометрических размерах, в массе и т.п.), неточностью и неидентичностью установки датчиков на грузоподъемный кран - погрешностью монтажа (приварки) элементов крепления, погрешностью ориентирования установочных (крепежных) элементов на корпусах датчиков и т.п., а также изменениями (дрейфом) параметров прибора безопасности в эксплуатации, в частности постепенными изменениями начального значения (смещения нуля) и коэффициента передачи датчиков с течением времени или при изменении температуры окружающей среды. Типичным примером таких изменений является изменение параметров тензорезисторных датчиков из-за известного в технике тензометрии явления «ползучести».

Настройка прибора осуществляется непосредственно на кране без нагрузки на его грузозахватном органе, т.е. на кране с «пустой» стрелой. Поэтому перед настройкой необходимо выявить отсутствие этой нагрузки или, что эквивалентно, выявить интервалы времени, в которых нагрузка на грузозахватном органе отсутствует.

При настройке в ручном режиме оператор визуально выявляет отсутствие нагрузки на грузозахватном органе крана и далее путем воздействия на соответствующий орган управления 4 дает команду микроконтроллеру цифрового вычислителя 3 на проведение настройки прибора безопасности - на определение настроечных параметров, которые далее используются в программе работы микроконтроллера цифрового вычислителя 3 для программного изменения/регулирования сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы грузоподъемного крана.

Если же настройка осуществляется в автоматическом режиме, то микроконтроллер цифрового блока 3 автоматически определяет интервалы времени, в которых нагрузка на грузозахватном органе отсутствует. После чего настройка производится именно в этих интервалах времени.

Для выявления указанных интервалов времени микроконтроллер цифрового вычислителя 3 непосредственно в процессе работы грузоподъемного крана анализирует изменение одного или нескольких сигналов в каналах измерения нагрузки, вылета и/или угла наклона стрелы грузоподъемного крана. Это может осуществляться как в начале работы грузоподъемного крана, так и в процессе выполнения цикла подъема/опускания и перемещения груза. Алгоритм выявления этих интервалов времени базируется на анализе специфических особенностей работы грузоподъемного крана и выявлении тех периодов времени, в которых нагрузка на грузозахватном органе гарантированно отсутствует.

Эти особенности зависят от конструкции грузоподъемного крана и характера выполняемого им технологического процесса подъема/опускания и перемещения груза. В качестве примера рассмотрим работу и настройку прибора безопасности на стреловом кране на автомобильном шасси.

В начале работы крана его стрела находится в транспортном положении. После включения напряжения питания прибора безопасности микроконтроллер цифрового вычислителя 3 осуществляет контроль длины стрелы, угла наклона стрелы и угла азимута. Если при этом одновременно длина стрелы имеет минимальное значение, угол азимута близок к нулю, а угол наклона стрелы имеет небольшое значение, соответствующее транспортному положению стрелы, то очевидно, что стрела грузоподъемного крана находится именно в транспортном положении. В этом положении стрелы на грузозахватном органе крана может существовать небольшая нагрузка за счет натяжения грузовых строп в транспортном положении.

Однако очевидно, что после начала движения стрелы крана нагрузка на грузозахватном органе всегда равна нулю (в отдельных случаях - в начале движения грузозахватного органа). Это дает возможность микроконтроллеру цифрового вычислителя 3 идентифицировать начало этого движения как начало интервала времени, в котором нагрузка на грузозахватном органе отсутствует. Это движение может контролироваться по изменению по меньшей мере одного параметра работы крана, например угла азимута или угла наклона стрелы.

Далее, исходя из анализа процесса подготовки к подъему и перемещению груза, также очевидно, что нагрузка на грузозахватном органе будет отсутствовать до окончания движения стрелы и до окончания опускания грузозахватного органа крана, поскольку строповка (захват, зацепка и т.п.) груза не может произойти до окончания этих движений.

Эта дает возможность микроконтроллеру цифрового вычислителя 3 выявить интервал времени, в котором отсутствует нагрузка на грузозахватном органе, для последующей настройки прибора безопасности именно в этом интервале, от начала до окончания движения стрелы или грузозахватного органа крана в начале его работы - после выявления нахождения стрелы в транспортном положении.

Кроме того, существует возможность выявить интервалы времени, в которых нагрузка на грузозахватном органе гарантированно отсутствует, непосредственно в циклах подъема/опускания и перемещения груза.

Особенность рабочего процесса грузоподъемного крана такова, что в каждом рабочем цикле существует по меньшей мере один интервал времени, в котором нагрузка на грузозахватном органе отсутствует. В простейшем случае микроконтроллер цифрового вычислителя 3 определяет эти интервалы времени в каждом цикле работы крана путем выявления тех интервалов времени, в которых результаты измерения массы поднимаемого и перемещаемого груза имеют минимальные значения. При этом разделение общего времени работы грузоподъемного крана на отдельные циклы является самостоятельной задачей и осуществляется цифровым вычислителем 3 известными способами - путем анализа изменений сигналов в каналах измерения нагрузки и/или пространственного положения стрелы или грузозахватного органа крана во времени.

В частности, минимальное значение массы поднимаемого груза имеет место и может определяться в момент разгрузки грузоподъемного крана - при отсутствии горизонтального перемещения грузозахватного органа или оголовка стрелы грузоподъемного крана после опускания груза грузовой лебедкой.

Для повышения достоверности выявления этого интервала времени, в том числе в отдельных нетипичных случаях, например при ручной загрузке поднятой краном тары на весу, минимальное измеренное значения массы поднимаемого груза целесообразно определять на протяжении всего рабочего цикла крана. С этой же целью дополнительно может осуществляться сглаживание колебаний результатов измерений массы поднимаемого груза в динамических режимах работы крана. Это сглаживание может осуществляться цифровым вычислителем 3, в частности путем усреднения нескольких значений измеренной массы поднимаемого груза, полученных через интервалы времени, величины которых устанавливают в зависимости от длительности переходных процессов уменьшения и увеличения нагрузки на кран.

Настройка прибора безопасности в ручном режиме осуществляется по команде оператора, поступающей с органов управления 4. При настройке в автоматическом режиме выявление интервала времени, в котором отсутствует нагрузка на грузозахватном органе, приводит к автоматической инициализации начала этой настройки. Причем режимы настройки - ручной или автоматический, могут быть заданы как в программе работы микроконтроллера цифрового вычислителя 3, так и при помощи органов управления 4.

Принцип настройки прибора безопасности заключается в следующем.

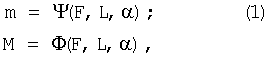

Значения массы поднимаемого груза или грузового момента в канале измерения нагрузки грузоподъемного крана (с целью ее последующего ограничения) в общем случае имеют однозначную функциональную зависимость от выходных сигналов датчика нагрузки (датчика усилия или датчика/датчиков давления в гидроцилиндре подъема стрелы), датчика длины стрелы и датчика угла наклона стрелы:

где: m - масса (вес) поднимаемого груза;

М - грузовой момента (М=m×R, где R - вылет грузозахватного органа);

- функции, определяемые конструкцией грузоподъемного крана, размещением на кране датчиков параметров его работы и составленные на основании математической модели крана;

- функции, определяемые конструкцией грузоподъемного крана, размещением на кране датчиков параметров его работы и составленные на основании математической модели крана;

F - значение входного сигнала датчика нагрузки (усилия или давления);

L - значение выходного сигнала датчика длины стрелы;

α - значение выходного сигнала датчика угла наклона стрелы.

Из-за отсутствия или неточности нормализации выходных сигналов датчиков 2, отличий конструктивных параметров различных кранов, неточности и неидентичности установки датчиков на грузоподъемный кран и изменений параметров прибора безопасности в эксплуатации, при нулевом фактическом значении нагрузки на грузозахватном органе (при «пустой» стреле) значение вычисленной цифровым вычислителем 3 по формулам (1) массы (веса) поднимаемого груза или грузового момента не равно нулю:

где Fo - значение входного сигнала датчика нагрузки (усилия или давления) при «пустой» стреле.

Это предопределяет необходимость настройки прибора безопасности. Очевидно, что при нулевом фактическом значении нагрузки (массы) на грузозахватном органе - фактической массы поднимаемого груза (mг=0), значение входного сигнала датчика нагрузки в общем случае не равно 0 (Fo≠0), поскольку на этот датчик, кроме веса (массы) на грузозахватном органе, воздействует также вес пустой стрелы, грузозахватного органа и грузовых канатов.

Настройка прибора безопасности может осуществляться путем сложения сигналов в каналах измерения нагрузки m или М с настроечными коэффициентами, которые принимаются равными по величине и противоположными по знаку вычисленным значениям массы поднимаемого груза или грузового момента в том интервале времени, в котором нагрузка на грузозахватном органе отсутствует, т.е.:

Формулы (3) иллюстрируют простейший вариант реализации предложенного способа настройки: в те интервалы времени, в которых нагрузка на грузозахватном органе отсутствует, микроконтроллер цифрового вычислителя 3 по формулам (2) определяет значение массы (веса) поднимаемого груза mo или грузового момента Мо, сохраняет это значение в энергонезависимой памяти микроконтроллера или в запоминающем устройстве 6, далее вычисляет фактические значения массы поднимаемого груза m или грузового момента М по формулам (3) и использует вычисленное значение в канале ограничения нагрузки грузоподъемного крана, т.е. сравнивает его с допустимым значением этого параметра в данной точке грузовой характеристики крана и, в зависимости от результатов этого сравнения, формирует управляющий сигнал, который через устройство ввода/вывода информации 7 поступает на исполнительное устройство 8.

Для повышения точности настройки значения настроечных параметров mo и Мо могут определяться при различных значениях длины и/или угла наклона стрелы и запоминаться в виде функций:

В этом случае микроконтроллер цифрового вычислителя 3 определяет значения настроечных параметров mo и Мо при различных значениях длины L и угла наклона стрелы α и запоминает их, в частности, в виде таблицы с аппроксимацией промежуточных значений. Возможно также представление любого настроечного параметра mo или Мо в виде функции одновременно двух параметров - длины L и угла α.

Для осуществления автоматической компенсации дрейфа параметров прибора безопасности, значения настроечного параметра mo или Мо цифровым вычислителем 3 определяются периодически, в частности, в каждом интервале времени, в котором отсутствует нагрузка на грузозахватном органе, т.е. как в начале работы грузоподъемного крана, так через предварительно заданное число циклов подъема и перемещения груза. Периодичность уточнения значений настроечных параметров и, соответственно, заданное количество циклов подъема и перемещения груза, через которое производится это уточнение, определяется максимально возможной скоростью дрейфа параметров прибора безопасности.

При этом возможна реализация постепенного изменения значений настроечных параметров - ограничение их быстрых изменений. Это исключает возможность получения значений настроечных параметров с большими ошибками, существенно искажающими результаты измерения нагрузки грузоподъемного крана. Простейший вариант реализации этого подхода - определение величин настроечных параметров не равными, а пропорциональными полученным значениям массы поднимаемого груза mo или грузового момента Мо при отсутствии нагрузки на грузозахватном органе. Например, значения настроечных параметров могут быть изменяться не сразу на полные величины mo и Мо, а отдельными шагами, например по 0,1×mo или 0,1×Мо, т.е. постепенно по шагам, равным 1/10 полученных по формулам (2) значений mo и Мо. Этот коэффициент пропорциональности (в данном примере равный 1/10) определяет скорость изменения параметров прибора безопасности при его настройке и также выбирается исходя из максимально возможной скорости дрейфа его параметров.

Другой вариант реализации предложенного способа заключается в сложении и/или умножении выходных сигналов датчиков в каналах измерения нагрузки, вылета и/или угла наклона стрелы и сигналов, соответствующих настроечным параметрам.

В частности, если известно, что основной причиной нестабильности параметров прибора безопасности является дрейф нулевого уровня (или напряжения смещения) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

где ΔF - настроечный параметр, значение которого априорно не известно.

В этом случае, при проведении настройки прибора безопасности, задача цифрового вычислителя 3 заключается в том, чтобы определить величину и знак неизвестного коэффициента ΔF, сохранить его в энергонезависимой памяти и далее использовать его при всех последующих вычислениях массы поднимаемого груза или грузового момента по формулам (5).

Поскольку при отсутствии нагрузки на грузозахватном органе, т.е. при F=Fo, значения m и М должны быть равны нулю, определение настроечного параметра ΔF можно осуществить с использованием одной из формул:

Путем математических преобразований эти формулы приводятся к виду:

Поэтому цифровой вычислитель 3 имеет возможность определить неизвестное значение настроечного параметра ΔF либо путем прямого перебора всех возможных его значений из условия достижения m=0 или М=0, либо путем вычислений по любой из формул (7), которые реализованы в программе его работы.

Если же известно, что основной причиной нестабильности параметров прибора безопасности является дрейф коэффициента передачи (чувствительности) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

т.е. осуществляется не сложение, а перемножение значений входного сигнала датчика нагрузки F и настроечного параметра ΔF. В остальном процедура определения значения настроечного параметра ΔF и проведения настройки прибора безопасности не отличается от описанной выше.

Наконец, если причиной нестабильности параметров прибора безопасности является дрейф как нулевого уровня (напряжения смещения), так и коэффициента передачи (чувствительности) датчиков в канале измерения нагрузки, то значения массы поднимаемого груза или грузового момента определяются по формулам:

т.е. используются одновременно два настроечных параметра: ΔF1 и ΔF2. Для их определения используются уравнения:

не менее чем при двух различных значениях длины L и/или угла наклона стрелы α, которые встречаются в различных частях одного цикла подъема/опускания и перемещения груза или в различных циклах.

В данном случае цифровой вычислитель 3 в процессе нормальной работы прибора безопасности (без переключения в режим настройки) реализует определение двух настроечных параметров ΔF1 и ΔF2 путем решения системы двух уравнений (10) с двумя неизвестными. Алгоритмы и программы таких решений общеизвестны. Далее значения настроечных параметров ΔF1 и ΔF2 запоминаются и с применением формул (9) аналогичным образом используются при настройке прибора безопасности.

Регулирование при настройке прибора безопасности может производиться также не в канале измерения нагрузки, а в канале измерения вылета и/или угла наклона стрелы. В этом случае в формулах (8) и (9) аналогичным образом осуществляется сложение и/или умножение значений выходного сигнала датчика длины стрелы L и датчика угла наклона стрелы α с соответствующими настроечными параметрами, т.е. в общем случае:

Это приводит лишь к увеличению размерности задачи определения значений всех настроечных параметров ΔF1, ΔF2, ΔL1, ΔL2, Δα1 и Δα2 - к необходимости решения при помощи цифрового вычислителя 3 системы 6-ти уравнений с 6-ю неизвестными при F=Fo, m=0 и М=0 на основании данных, полученных не менее чем при 6-ти различных значениях длины и угла наклона стрелы. В остальном процедура настройки прибора безопасности не отличается от описанной. При этом значения указанных настроечных параметров также могут определяться в виде функции измеряемых параметров F, L и α и, соответственно, сохраняться в энергонезависимой памяти микроконтроллера цифрового вычислителя 3 или в запоминающем устройстве 6, например в табличной форме с последующей аппроксимацией их величин при промежуточных значениях F, L.

Очевидно, что при практической реализации предложенного способа, с целью упрощения процедуры настройки, целесообразно исключить ряд настроечных параметров ΔF1, ΔF2, ΔL1, ΔL2, Δα1 и Δα2, сохранив определение только наиболее значимых из них. Критерий значимости - степень влияния каждого из указанных настроечных параметров на точность определения загрузки крана.

Для осуществления автоматической компенсации дрейфа параметров прибора безопасности значения настроечных параметров цифровым вычислителем 3 также определяются периодически. А для исключения возможности получения значений настроечных параметров с большими ошибками, существенно искажающими результаты измерения нагрузки грузоподъемного крана, значения этих настроечных параметров также могут изменяться небольшими шагами, пропорциональными полученным значениям параметров ΔF1, ΔF2, ΔL1, ΔL2, Δα1 и Δα2. При этом для настроечных параметров ΔF1, ΔL1 и Δα1 необходимо исключить их существенное отклонение от единичных значений.

Очевидно, что при описанной настройке прибора безопасности автоматически компенсируются не только изменения (дрейф) параметров прибора безопасности в эксплуатации, но и неточности нормализации выходных сигналов датчиков, отличия конструктивных параметров различных кранов и неточности установки датчиков на грузоподъемный кран.

Поэтому следствием реализации отличительных признаков заявленного технического решения является уменьшение трудоемкости настройки прибора безопасности на грузоподъемном кране, упрощение технического обслуживания прибора безопасности путем исключения необходимости его периодической перенастройки, а также повышение точности работы прибора безопасности и соответствующее повышение эффективности защиты грузоподъемного крана.

Источники информации

1. Сушинский В.А., Маш Д.М., Шишков Н.А. Приборы безопасности грузоподъемных кранов. Часть 1. - М.: Центр учебных и информационных технологий, 1996, стр.17.

2. Заявка RU 2003136137 А, МПК 7 В 66 С 1/00, 20.10.2004.

Изобретение относится к технике защиты от перегрузок и повреждения грузоподъемных кранов и кранов-трубоукладчиков. Способ настройки прибора безопасности грузоподъемного крана заключается в регулировании по меньшей мере одного сигнала в каналах измерения нагрузки, и/или вылета, и/или угла наклона стрелы путем сложения и/или перемножения этого сигнала по меньшей мере с одним сигналом, соответствующим по меньшей мере одному настроечному параметру, значение которого предварительно определяют и сохраняют в энергонезависимой памяти прибора безопасности. Регулирование сигнала осуществляют при отсутствии нагрузки на грузозахватном органе грузоподъемного крана из условия получения нулевого значения массы поднимаемого груза или грузового момента в канале ограничения нагрузки грузоподъемного крана, для чего значение по меньшей мере одного из указанных настроечных параметров определяют при отсутствии нагрузки на грузозахватном органе грузоподъемного крана. Предложенный способ позволяет повысить точность прибора безопасности и эффективность защиты грузоподъемного крана. 8 з.п. ф-лы, 1 ил.

| RU 2003136137 А, 20.10.2004 | |||

| СПОСОБ НАСТРОЙКИ ОГРАНИЧИТЕЛЯ ГРУЗОВОГО МОМЕНТА | 1993 |

|

RU2053192C1 |

| СТЕНД ДЛЯ НАСТРОЙКИ И КОНТРОЛЯ ПРИБОРОВ БЕЗОПАСНОСТИ КРАНОВ | 1993 |

|

RU2070161C1 |

| US 4532595 A1, 30.07.1985. | |||

Авторы

Даты

2006-12-27—Публикация

2005-05-30—Подача