Изобретение относится к области машиностроения и может быть использовано в системах защиты и управления грузоподъемных машин для регистрации, накопления, хранения и обработки оперативной и долговременной информации о параметрах их работы.

Известен способ измерения и регистрации величины и времени работы грузоподъемной машины путем измерения нагрузки и угла наклона стрелы, воздействия на специальный суммирующий электродвигатель в соответствии с результатами этих измерений и последующей регистрации числа оборотов электродвигателя, а также подсчета календарного времени его работы [1].

Устройство для измерения и регистрации величины и времени работы грузоподъемной машины, реализующее этот способ, содержит датчики усилий и угла наклона стрелы, выходы которых подключены к специальному суммирующему электродвигателю с редуктором, а также отдельный счетчик календарного времени [1].

Недостатком этого технического решения являются ограниченные функциональные возможности из-за отсутствия отдельной регистрации нагрузки на грузозахватном органе и положения груза относительно грузоподъемной машины.

Более совершенным и наиболее близким к предложенному является способ регистрации параметров работы грузоподъемной машины путем получения данных о ее нагрузке и положении стрелового оборудования путем измерения этих параметров, их первичной обработки или преобразования и последующей многократной, в частности периодической, записи при помощи микропроцессорного вычислителя, реализованного на микроконтроллере, в запоминающее устройство на грузоподъемной машине, а также копирования или перезаписи, по мере необходимости, указанных записанных данных в переносное устройство считывания (в мобильный носитель информации) и последующей перезаписи или копировании этих данных из переносного устройства считывания в персональную ЭВМ для вторичной обработки, а также копирования дополнительных данных из переносного устройства считывания в запоминающее устройство или в память микропроцессорного вычислителя и изменения программы работы этого вычислителя в соответствии с указанными дополнительными данными [2].

Регистратор параметров работы грузоподъемной машины, реализующий этот способ и наиболее близкий к предложенному, содержит датчики нагрузки и пространственного положения стрелового оборудования грузоподъемной машины, микропроцессорный вычислитель, реализованный на основе микроконтроллера, часы реального времени, устройство индикации и запоминающее устройство, подключенные к микропроцессорному вычислителю. Указанные датчики подключены к микропроцессорному вычислителю непосредственно или через дополнительное согласующее устройство, выполненное, в частности, в виде аналого-цифрового преобразователя или интерфейса мультиплексного канала обмена данными, а микропроцессорный вычислитель выполнен с возможностью подключения к нему внешнего переносного устройства считывания данных регистратора параметров посредством электрического соединителя или беспроводного устройства. При этом микропроцессорный вычислитель выполнен с возможностью перезаписи дополнительных данных из переносного устройства считывания в запоминающее устройство или в память микропроцессорного вычислителя, а также с возможностью изменения программы его работы в соответствии с этими дополнительными данными [2].

В этом техническом решении осуществляется регистрация всех основных параметров, характеризующих нагрузку и пространственное положение стрелового оборудования грузоподъемной машины, а также регистрация времени возникновения критических состояний и взаимная перезапись информации между переносным устройством считывания и запоминающим устройством, что значительно расширяет функциональные возможности регистратора параметров.

Недостатком известного способа регистрации и реализующего его устройства является пониженная безопасность работы грузоподъемной машины, вызванная отсутствием контроля наличия топлива и, соответственно, возможностью внезапной остановки двигателя грузоподъемной машины при выполнении операции подъема и перемещения груза. Машинист/оператор грузоподъемной машины, не имея возможности контролировать остаток топлива в топливном баке машины, может начать очередную грузоподъемную операцию при недопустимо малом остатке топлива. В этом случае возможна внезапная остановка двигателя и, соответственно, остановка механизмов подъема и перемещения груза в любом положении, что вызывает возникновение аварийной ситуации. При этом груз остается в поднятом положении и его невозможно опустить, поскольку согласно действующим правилам безопасности опускание груза при неработающем двигателе машины запрещено. Это также снижает безопасность работы грузоподъемной машины.

Кроме того, отсутствие возможности контроля расхода топлива не позволяет своевременно выявить ухудшение технического состояния машины и, соответственно, провести необходимые профилактические или ремонтные работы грузоподъемной машины, что также приводит к снижению безопасности ее работы.

Техническим результатом, на достижение которого направлено предложенное техническое решение, является повышение безопасности работы грузоподъемной машины за счет контроля наличия топлива и, соответственно, обеспечения возможности предотвращения внезапной остановки грузоподъемной машины в процессе подъема и перемещения груза, а также за счет выявления, через увеличение расхода топлива, необходимости проведения профилактических или ремонтных работ грузоподъемной машины, повышающих безотказность и, соответственно, безопасность ее работы.

Дополнительными техническими результатами заявленного технического решения являются обеспечение учета и нормирования расхода топлива грузоподъемной машиной, а также оптимизация сроков профилактических и ремонтных работ грузоподъемной машины по результатам контроля динамики изменения расхода топлива.

Указанный технический результат достигается за счет того, что в способе регистрации параметров работы грузоподъемной машины путем прямых или косвенных измерений параметров, характеризующих нагрузку и/или пространственное положение ее стрелового оборудования, при необходимости первичной обработки результатов этих измерений, последующей многократной, в частности периодической, записи данных, полученных в результате этих измерений и/или этой обработки, в запоминающее устройство, выполненное с возможностью их считывания в случае необходимости, дополнительно осуществляют многократные, в частности периодические, измерения уровня или количества топлива в топливном баке двигателя грузоподъемной машины или значения расхода топлива двигателем грузоподъемной машины, последующую запись в указанное запоминающее устройство результатов этих измерений и их индикацию с возможностью восприятия машинистом/оператором грузоподъемной машины. При этом может дополнительно выявляться уменьшение уровня или количества топлива до предварительно заданной минимально допустимой величины с последующим формированием соответствующего предупреждающего сигнала индикации для машиниста/оператора грузоподъемной машины.

Этот результат может достигаться также за счет того, что путем интегрирования текущего значения расхода топлива или выявления уменьшения его количества в топливном баке определяют расход топлива за установленный период времени работы грузоподъемной машины, вычисляют отношение величины этого расхода топлива к общей массе поднятых и перемещенных грузов в этом периоде времени, после чего записывают значение этого отношения в запоминающее устройство с возможностью его считывания в случае необходимости и/или осуществляют сравнение этого отношения с заранее установленным нормативным значением и в случае его превышения формируют предупреждающий сигнал индикации о перерасходе топлива и/или о необходимости проведения профилактических или ремонтных работ грузоподъемной машины. Кроме того, путем интегрирования текущего значения расхода топлива или выявления уменьшения его количества в топливном баке определяется расход топлива при выполнении каждого цикла подъема и перемещения груза с последующей записью полученных значений этого расхода в запоминающее устройство с возможностью их считывания в случае необходимости. При этом, в частности, дополнительно осуществляется сравнение величин расхода топлива при выполнении однотипных циклов подъема и перемещения груза и в случае увеличения этого расхода в каком-либо цикле по отношению к расходу в ранее выполненном цикле формируется предупреждающий сигнал индикации о перерасходе топлива и/или о необходимости проведения профилактических или ремонтных работ грузоподъемной машины.

В устройстве для реализации предложенного способа - в регистраторе параметров работы грузоподъемной машины, содержащем датчики нагрузки и/или пространственного положения ее стрелового оборудования, цифровой или микропроцессорный вычислитель, реализованный на основе микроконтроллера, запоминающее устройство и устройство индикации, подключенные к этому вычислителю, причем указанные датчики подключены к вычислителю непосредственно или через дополнительное согласующее устройство, выполненное, в частности, в виде аналого-цифрового преобразователя или интерфейса мультиплексного канала обмена данными, а вычислитель выполнен с возможностью подключения к нему устройства считывания посредством электрического соединителя или беспроводного устройства, указанный технический результат достигается за счет того, что этот регистратор дополнительно содержит датчик уровня или количества топлива в топливном баке двигателя грузоподъемной машины или датчик расхода топлива двигателем грузоподъемной машины, выход которого непосредственно или через дополнительное согласующее устройство подключен к вычислителю. Для достижения необходимого технического результата регистратор может дополнительно содержать часы реального времени и/или органы управления, подключенные к указанному цифровому или микропроцессорному вычислителю, а запоминающее устройство и/или устройство считывания может быть выполнено в виде карты энергонезависимой памяти, например Flash-карты Secure Digital Card (SD), или накопителя Flash USB Drive. Устройство считывания может быть выполнено также в виде персональной ЭВМ.

Благодаря указанным отличительным признакам, в предложенном техническом решении обеспечивается:

- своевременное информирование машиниста/оператора грузоподъемной машины о наличии и остатке топлива, позволяющее машинисту/оператору своевременно осуществить ее заправку топливом и предотвратить внезапную остановку двигателя и машины в целом при выполнении операции подъема и перемещения груза;

- формирование предупреждающих информационных сигналов об уменьшении уровня или количества топлива до предварительно заданной минимально допустимой величины;

- контроль, учет и нормирование расхода топлива;

- оптимизация сроков проведения профилактических и ремонтных работ грузоподъемной машины на основании выявления динамики изменения расхода топлива и определения удельного расхода топлива на выполнение грузоподъемных операций.

Очевидно, что эти признаки находятся в прямой причинно-следственной связи с достигаемым техническим результатом, т.е. являются существенными.

Указанные отличительные признаки в устройствах регистрации параметров работы грузоподъемных машин ранее не использовались. Неизвестно также применение этих признаков в других областях техники для получения указанного технического результата.

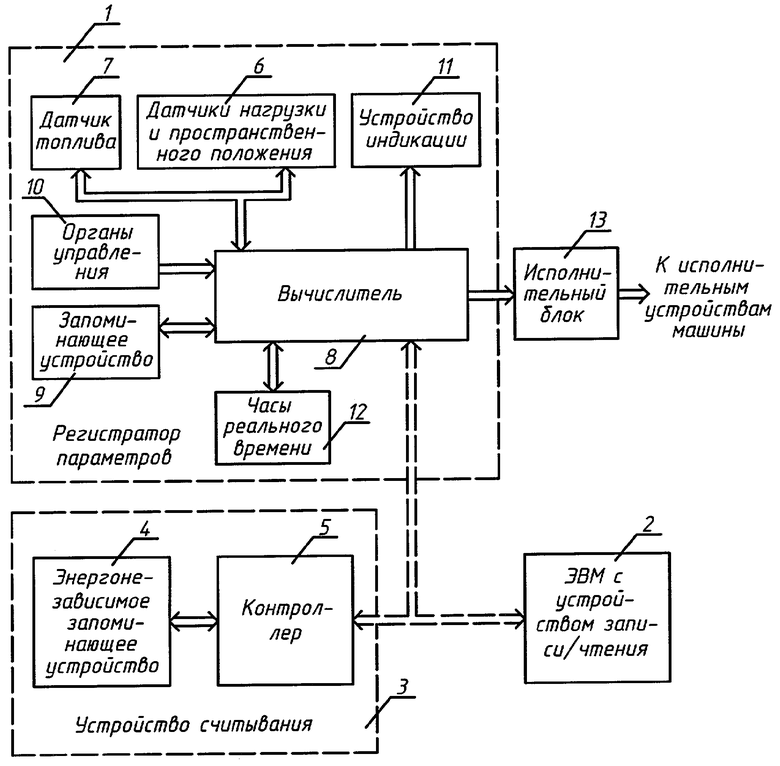

На чертеже в качестве примера реализации предложенного технического решения представлена функциональная схема системы регистрации параметров работы грузоподъемной машины с регистратором параметров, входящим в состав системы безопасности этой машины.

Система регистрации параметров работы грузоподъемной машины содержит регистратор параметров работы грузоподъемной машины 1, персональную ЭВМ 2 и внешнее по отношению к регистратору 1 переносное устройство считывания 3, именуемое также "прибором считывания регистратора параметров", "считывателем телеметрической информации", "копировщиком "черного ящика" и т.п.

Устройство считывания 3 выполнено, в частности, идентичным или конструктивно совместимым с мобильным носителем информации персонального компьютера или цифровой фотокамеры и/или видеокамеры, и содержит энергонезависимое запоминающее устройство 4 и подключенный к нему контроллер 5 интерфейса USB или интерфейса карт памяти, например, типа Secure Digital Card или Memory Stick. Это устройство считывания 3 выполнено с возможностью его поочередного подключения к регистратору параметров 1 и к ЭВМ 2, которые имеют необходимые программы работы и аппаратные средства, в том числе аналогичный интерфейс, для обмена данными с устройством считывания 3 и для обработки этих данных.

Регистратор параметров 1, совмещенный с центральным блоком системы безопасности грузоподъемной машины, содержит датчики нагрузки, пространственного положения, условий и режимов работы грузоподъемной машины 6, датчик уровня, количества или расхода топлива 7, цифровой или микропроцессорный вычислитель 8, реализованный на основе микроконтроллера с возможностью обработки выходных сигналов датчиков 6 и 7, а также запоминающее устройство 9, подключенное к цифровому или микропроцессорному вычислителю 8.

Датчики 6 в общем случае включают в себя тензометрический датчик нагрузки грузоподъемной машины (силы или давления), датчик угла подъема/наклона стрелы, выполненный в виде инклинометра-акселерометра, потенциометрические датчики длины стрелы и угла поворота грузоподъемной машины (угла азимута), а также датчики скорости ветра, предельного подъема грузозахватного органа, приближения к линии электропередачи, положений органов управления грузоподъемной машины и другие датчики, необходимость установки которых определяется конструкцией грузоподъемной машины, на которую устанавливается регистратор 1.

Датчик уровня, количества или расхода топлива 7 может быть емкостным, поплавковым (потенциометрическим), ультразвуковым или турбинным, установленным, соответственно в топливном баке или в топливопроводах грузоподъемной машины.

Датчики 6 и 7 подключены к цифровому или микропроцессорному вычислителю 8, содержащему, при необходимости, согласующее устройство микроконтроллера с этими датчиками.

Если датчики 6 и 7 имеют аналоговые выходы, а микроконтроллер вычислителя 8 имеет встроенный многоканальный аналого-цифровой преобразователь, то датчики 6 и 7 подключаются непосредственно к входам микроконтроллера вычислителя 8. При этом, в случае необходимости, могут использоваться согласующие устройства - дополнительные усилители, преобразователи уровней сигналов, а также цепи или устройства защиты входов микроконтроллера от перенапряжений в линиях связи. В этом случае вычислитель 8 осуществляет обработку как цифровых, так и аналоговых сигналов, и по этой причине может именоваться цифроаналоговым микропроцессорным вычислителем.

Если же датчики 6 и 7 выполнены цифровыми, то каждый из этих датчиков и вычислитель 8 содержат трансивер, контроллер или драйвер последовательного интерфейса мультиплексного канала передачи данных (CAN, LIN и т.п.), который выполнен автономным, в частности, в виде интегральной микросхемы и подключен к микроконтроллеру или встроенным в микроконтроллер вычислителя 8. В этом случае обработка аналоговых сигналов в вычислителе 8 не производится, т.е. он является цифровым вычислителем.

Устройство считывания 3, вычислитель 8 и персональную ЭВМ 2 для передачи данных как от регистратора параметров в ЭВМ и, при необходимости, в обратную строну могут быть оснащены контроллерами, трансиверами, устройствами чтения/записи и т.п., реализующими как проводную, так и беспроводную передачу данных, например, по спецификации протокола связи Bluetooth, Wi-Fi, ZigBee, IrDA и т.п.

В качестве устройства считывания 3 и/или запоминающего устройства 9 может быть использована Flash-карта, использующаяся для переноса данных от какого-либо устройства в ЭВМ, реализованная, в частности, по стандарту Secure Digital Card (SD), созданному компаниями Matsushita (Panasonic), SanDisk и Toshiba или по стандарту Memory Stick, разработанному компанией Sony и поддерживаемому, в частности, автомобилестроительными компаниями Audi, Volkswagen, Opel, или стандартный накопитель Flash USB Drive.

Если вычислитель 8 имеет интерфейс, совпадающий с каким-либо стандартным интерфейсом персональной ЭВМ 2, например USB, RS-232C, Bluetooth, IrDA и т.п., то эта ЭВМ может непосредственно использоваться в качестве устройства считывания, т.е. дополнительно выполнять его функцию. В этом случае отдельное устройство считывания 3 не используется.

Регистратор параметров 1 может дополнительно содержать органы управления 10, выполненные, например, в виде набора кнопок-клавиш и предназначенные для управления режимами работы регистратора и системы безопасности грузоподъемной машины, устройство индикации 11, выполненное, например, в виде набора светодиодов и символьных жидкокристаллических индикаторов, предназначенных для отображения режимов работы и/или результатов регистрации параметров грузоподъемной машины, а также часы реального времени 12, выполненные на основе часовой микросхемы с автономным источником питания, например литиевой батареей, и предназначенные для определения времени работы грузоподъемной машины и времени изменения параметров ее работы при регистрации этих параметров.

Система безопасности грузоподъемной машины, в состав которой входит регистратор параметров 1, дополнительно содержит исполнительный блок 13, выполненный, например, в виде набора силовых электронных ключей, входы которых подключены к выходам вычислителя 8, а выходы - к исполнительным устройствам машины.

Датчики 6 и 7, вычислитель 8, органы управления 10, индикаторы 11, а также, при необходимости, запоминающее устройство 9 и часы реального времени 12, кроме регистратора параметров, одновременно используются при работе системы безопасности в режиме ограничения нагрузки, координатной защиты и т.п. в соответствии с программой работы микроконтроллера вычислителя 8.

Запоминающее устройство 9 и энергонезависимое запоминающее устройство 4 могут быть выполнены на основе микросхем Flash-памяти. Вычислитель 8 кроме микроконтроллера дополнительно содержит цепи его питания, первоначального запуска, тактового генератора, защиты входов/выходов от перенапряжений и другие устройства, функционально необходимые в соответствии с использованной схемой включения микроконтроллера.

Предложенная система регистрации параметров с регистратором, встроенным в систему безопасности грузоподъемной машины, работает следующим образом.

Перед началом работы грузоподъемной машины в память микроконтроллера вычислителя 8 или в запоминающее устройство 9 предварительно (до начала работы грузоподъемной машины) записываются величины нагрузок, допустимых для различных пространственных положений ее стрелы или грузозахватного органа. Эти величины определяются, как правило, расчетным путем при проектировании грузоподъемной машины и представлены в виде ее грузовых характеристик.

При необходимости, машинист/оператор при помощи органов управления 10 осуществляет ввод параметров, определяющих режимы работы грузоподъемной машины - положение выдвижных опор, степень запасовки грузового полиспаста, наличие, длину и угол наклона гуська и т.д. Аналогичным образом оператор вводит параметры координатной защиты, определяющие зону допустимых положений грузоподъемного (стрелового) оборудования. Введенные оператором параметры также сохраняются в запоминающем устройстве 9 или в памяти микроконтроллера вычислителя 8.

Во время работы грузоподъемной машины машинист/оператор воздействует на рычаги управления, например, гидравлическими распределителями приводов механизмов машины, обеспечивая выполнение грузоподъемных операций - подъем и опускание стрелы, подъем и опускание груза лебедкой, поворот платформы грузоподъемной машины и т.д.

При этом микроконтроллер вычислителя 8 работает по программе, записанной в его встроенной памяти программ или в запоминающем устройстве 9, и осуществляет обмен информацией с датчиками 6 и 7 по общей мультиплексной линии связи или получает информацию от датчиков 6, 7 по отдельным проводам. После получения информации от датчиков 6, вычислитель 8 определяет текущую нагрузку и фактическое положение грузоподъемного оборудования машины. После чего вычислитель 8 осуществляет сравнение текущего положения грузоподъемного оборудования (стрелы или грузозахватного органа) с пороговыми уровнями, заданными оператором при введении параметров координатной защиты, а также сравнение текущей нагрузки с запомненной допустимой нагрузкой для текущего пространственного положения стрелы или грузозахватного органа. Далее, в зависимости от результатов этого сравнения, т.е. при приближении стрелы к границам разрешенной зоны работы по координатной защите или в случае превышения максимально допустимой нагрузки, вычислитель 8 формирует предупреждающие сигналы, поступающие на устройство индикации 11, и сигнал отключения работающего в данный момент привода машины, который через исполнительный блок 13 поступает на исполнительное устройство, блокируя данное движение грузоподъемной машины. Благодаря этому осуществляется координатная защита и защита грузоподъемной машины от перегрузки.

Одновременно микроконтроллер вычислителя 8, работая по программе, разработанной при проектировании регистратора параметров или системы безопасности и предварительно записанной в память микроконтроллера или в запоминающее устройство 9, производит первичную обработку и преобразование полученной с датчиков 6 и 7 информации с целью подготовки необходимых оперативных данных о работе грузоподъемной машины для записи в запоминающее устройство 9 (в память регистратора). К ним относятся, в частности, данные о нагрузке на грузозахватном органе, о координатах груза относительно грузоподъемной машины, о наличии и расходе топлива в топливном баке грузоподъемной машины, об управляющих воздействиях машиниста/оператора, о состоянии и работоспособности узлов и механизмов грузоподъемной машины, о срабатывании ограничений (блокировок) отдельных движения грузоподъемной машины и другие показатели, предусмотренные техническим заданием на проектирование регистратора параметров. Кроме того, микроконтроллер вычислителя 8 аналогичным образом определяет основные сведения о работе грузоподъемной машины или ее механизмов за определенный период ее работы, например с момента установки на нее регистратора. К ним относятся общая наработка грузоподъемной машины, суммарное число рабочих циклов, суммарная масса поднятых грузов и другие показатели-параметры, предусмотренные техническим заданием на проектирование регистратора параметров.

Указанные параметры микроконтроллером вычислителя 8 записываются в запоминающее устройство 9. При этом одновременно записываются дата и время записи оперативных параметров, которые определяются при помощи часов реального времени 12, если эти часы имеются в системе. Все записи осуществляются многократно, например периодически. Период записи выбирается исходя из получения необходимой информативности записи в динамических режимах работы грузоподъемной машины и может быть постоянным или изменяющимся в зависимости от нагрузки грузоподъемной машины и скорости перемещения ее стрелового оборудования.

Для оперативного контроля работы грузоподъемной машины отдельные результаты регистрации параметров грузоподъемной машины, включая данные о расходе топлива, времени ее наработки, характеристическое число и т.д., по командам с органов управления 10 выводятся на устройство индикации 11.

Перед выполнением каждого цикла подъема и перемещения груза машинист/оператор, ориентируясь на показания устройства индикации 11, контролирует остаток топлива в топливном баке грузоподъемной машины. Далее, исходя из опыта своей работы, он оценивает достаточность этого остатка для выполнения этого цикла. В противном случае работа грузоподъемной машины прекращается и осуществляется ее дозаправка топливом. Благодаря этому исключается возможность внезапной остановки двигателя грузоподъемной машины из-за недостатка топлива непосредственно в процессе подъема и перемещения груза и, соответственно, повышается безопасность работы грузоподъемной машины.

В память микроконтроллера вычислителя 8 или в запоминающее устройство 9 может быть предварительно записано минимально допустимое значение топлива в топливном баке грузоподъемной машины, достаточное для выполнения цикла подъема и перемещения груза максимально возможной продолжительности. В этом случае микроконтроллер вычислителя 8 осуществляет сравнение текущего значения количества топлива в топливном баке, полученного от датчика 7, с указанным минимально допустимым значением, и в случае уменьшения текущего значения до минимально допустимого формируют соответствующий предупреждающий сигнал индикации для машиниста/оператора грузоподъемной машины. Благодаря этому исключаются ошибки машиниста/оператора при определении минимально допустимого запаса топлива и, соответственно, повышается безопасность работы машины.

Расход топлива при работе грузоподъемной машины существенно зависит от ее технического состояния. С течением времени, по мере износа ее узлов и механизмов, происходит, в частности, снижение КПД двигателя, гидронасосов и гидромоторов. Это приводит к увеличению расхода топлива.

Поэтому путем контроля динамики изменения расхода топлива можно оценить техническое состояние грузоподъемной машины и, соответственно, определить или скорректировать сроки проведения профилактических и ремонтных работ грузоподъемной машины.

Для реализации этого микроконтроллер вычислителя 8, работая по программе, путем интегрирования текущего значения расхода топлива (если датчик 7 выполнен в виде датчика расхода) или выявления уменьшения его количества в топливном баке (если датчик 7 выполнен в виде датчика уровня топлива в баке) определяют расход топлива за какой-либо предварительно установленный и записанный в памяти микроконтроллера вычислителя 8 период времени работы грузоподъемной машины, например за одну рабочую смену. Поскольку расход топлива зависит от нагрузки грузоподъемной машины, за этот же период времени известными способами определяется суммарная масса поднятых и перемещенных грузов. Далее микроконтроллер вычислителя 8 вычисляет отношение величины этого расхода топлива к общей массе поднятых и перемещенных грузов в этом периоде времени и записывает значение этого отношения в запоминающее устройство 9 для его дальнейшего считывания и анализа на персональной ЭВМ 2.

Одновременно в памяти микроконтроллера вычислителя 8 хранится предварительно записанное нормативным значение этого отношения, т.е. нормативное значение удельного расхода топлива. Далее микроконтроллер вычислителя 8 осуществляет сравнение текущего значения этого отношения с заранее установленным нормативным значением и в случае его превышения формирует на устройство индикации 11 предупреждающий сигнал, информирующий машиниста/оператора о перерасходе топлива. Для машиниста/оператора это является сигналом о неправильно выбранном режиме работы грузоподъемной машины (об отклонении от установленных правил ее эксплуатации) или о необходимости проведения профилактических или ремонтных работ грузоподъемной машины. Одновременно все полученные данные записываются в запоминающее устройство 9 с целью последующего контроля работы машины и уточнения причины перерасхода топлива и необходимости проведения профилактических или ремонтных работ обслуживающим персоналом.

Более оперативный контроль работы грузоподъемной машины микроконтроллер вычислителя 8 может осуществлять путем анализа расхода топлива в каждом цикле подъема и перемещения груза. Для этого микроконтроллер путем интегрирования текущего значения расхода топлива или выявления уменьшения его количества в топливном баке (определения разности уровней топлива в начале и в конце рабочего цикла с соответствующим коэффициентом, зависящим от площади поперечного сечения бака) определяет расход топлива при выполнении каждого цикла подъема и перемещения груза. Далее микроконтроллер осуществляют сравнение величин расхода топлива в этом цикле с расходом топлива в аналогичном (однотипном) цикле подъема и перемещения груза, который ранее выполняла эта грузоподъемная машина и данные о котором (включая расход топлива в нем) хранятся в запоминающем устройстве 9. После этого микроконтроллер вычислителя 8 в случае увеличения этого расхода в данном цикле по отношению к расходу в ранее выполненном цикле аналогичным образом формирует предупреждающий сигнал индикации о перерасходе топлива и/или о необходимости проведения профилактических или ремонтных работ грузоподъемной машины. При этом все полученные данные микроконтроллером вычислителя 8 также записываются в запоминающее устройство 9 для последующего контроля на ЭВМ 2.

При необходимости считывания записанных данных к вычислителю 8 посредством электрического соединителя или беспроводного интерфейса подключается устройство считывания 3. Микроконтроллер вычислителя 8 в соответствии с программой его работы выявляет факт подключения переносного устройства считывания 3 и по установленной стандартной процедуре через собственное устройство (устройство ввода/вывода, контроллер, трансивер, устройство чтения/записи и т.п.) и контроллер 5 осуществляет перезапись (копирование) данных из запоминающего устройства 9 в энергонезависимое запоминающее устройство (в Flash-память) 4 устройства считывания 3. Далее устройство считывания 3 отключается от регистратора параметров 1 (от вычислителя 8) и подключается к персональной ЭВМ 2 для переноса (перезаписи) данных из энергонезависимой Flash-памяти 4 в эту ЭВМ 2 для вторичной обработки. Алгоритмы вторичной обработки, включая расчет норм расхода топлива и определение сроков проведения регламентных работ, заранее определяются при разработке системы регистрации параметров и заранее записываются в память персональной ЭВМ 2.

С учетом изложенного, изобретение обеспечивает повышение безопасности работы грузоподъемной машины за счет контроля наличия топлива и, соответственно, обеспечения возможности предотвращения внезапной остановки грузоподъемной машины в процессе выполнения операции подъема и перемещения груза, оптимизацию сроков проведения профилактических или ремонтных работ грузоподъемной машины, а также позволяет осуществить учет и нормирование расхода топлива грузоподъемной машиной.

Источники информации, использованные при составлении заявки:

1. Авт. свидетельство SU 998309, МПК 3 В66С 13/16, 23.02.1983.

2. Заявка RU 2004130532 А, В66С 13/18, 27.03.2005.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО РЕГИСТРАЦИИ ПАРАМЕТРОВ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2280609C2 |

| СИСТЕМА РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ (ЕЕ ВАРИАНТЫ) | 2005 |

|

RU2307059C2 |

| АВТОНОМНЫЙ РЕГИСТРАТОР ПАРАМЕТРОВ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2009 |

|

RU2397943C1 |

| СПОСОБ РЕГИСТРАЦИИ ПАРАМЕТРОВ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2005 |

|

RU2281240C2 |

| СПОСОБ ЗАЩИТЫ И РЕГИСТРАЦИИ ПАРАМЕТРОВ РАБОТЫ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2010 |

|

RU2442742C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ УСТРОЙСТВА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ | 2004 |

|

RU2277065C2 |

| СПОСОБ КОНТРОЛЯ ПРИБОРА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2264973C2 |

| СИСТЕМА БЕЗОПАСНОСТИ ГРУЗОПОДЪЕМНОЙ МАШИНЫ С ЭЛЕКТРОПРИВОДОМ | 2008 |

|

RU2381171C1 |

| СИСТЕМА УПРАВЛЕНИЯ ГРУЗОПОДЪЕМНОГО КРАНА (ВАРИАНТЫ) | 2007 |

|

RU2347736C2 |

| СПОСОБ ЗАЩИТЫ ГРУЗОПОДЪЕМНОГО КРАНА ОТ ПЕРЕГРУЗОК | 2004 |

|

RU2276096C2 |

Группа изобретений относится к области подъемно-транспортного машиностроения. Оба варианта способа предусматривают прямые или косвенные измерения параметров, характеризующих нагрузку и/или пространственное положение ее стрелы, при необходимости первичную обработку результатов этих измерений и последующую запись полученных данных в запоминающее устройство, выполненное с возможностью их считывания. Кроме того, дополнительно осуществляют измерения уровня или количества топлива в топливном баке двигателя грузоподъемной машины или значения расхода топлива двигателем грузоподъемной машины и последующую запись в запоминающее устройство результатов этих измерений, а также их дополнительную обработку на грузоподъемной машине или на ЭВМ после считывания из запоминающего устройства. В результате в первом варианте способа выявляют перерасход топлива и/или необходимость проведения профилактических или ремонтных работ грузоподъемной машины путем вычисления отношения величины расхода топлива за установленный период времени работы грузоподъемной машины к общей массе поднятых и перемещенных грузов в этом периоде времени и сравнения этого отношения с заранее установленным нормативным значением или путем сравнения величин расхода топлива при выполнении однотипных циклов подъема и перемещения груза и выявления увеличения этого расхода в каком-либо цикле по отношению к расходу в ранее выполненном цикле. Во втором варианте выявляют уменьшение уровня или количества топлива до минимально допустимой величины, достаточной для выполнения цикла подъема и перемещения груза максимально возможной продолжительности, и в случае этого выявления формируют предупреждающий сигнал. Регистратор параметров работы грузоподъемной машины содержит датчики нагрузки и/или пространственного положения ее стрелового оборудования, датчик уровня или количества топлива в топливном баке двигателя грузоподъемной машины или датчик расхода топлива двигателем грузоподъемной машины, вычислитель, реализованный на основе микроконтроллера, запоминающее устройство и устройство индикации. Группа изобретений позволяет повысить безопасность работы грузоподъемной машины за счет контроля наличия топлива. 3 н. и 7 з.п. ф-лы, 1 ил.

| RU 2004130532 А, 27.03.2005 | |||

| US 5659470 А, 19.08.1997 | |||

| RU 2005100881 А, 20.04.2005 | |||

| Приспособление к токарному станку для обработки лопастей гребных винтов | 1934 |

|

SU41301A1 |

Авторы

Даты

2007-09-27—Публикация

2005-06-24—Подача