Изобретение относится к пластификаторам - добавкам, позволяющим регулировать реологические и физико-механические свойства строительных композиций на основе минеральных вяжущих веществ (различные виды цементов, гипс, магнезиальные вяжущие, извести).

Предлагаемая добавка-пластификатор может вводиться с водой затворения по традиционной технологии приготовления смеси или при совместном помоле цементного клинкера, гипса и добавки для получения вяжущего низкой водопотребности.

Известная пластифицирующая добавка, наиболее близкая к полученным из отходов производства, - поверхностно-активная добавка гидрофильно-пластифицирующего действия - лигносульфонат технический (ЛСТ). Лигносульфонат технический - продукт переработки отходов целлюлозно-бумажных комбинатов. Представляет собой кальциевые или натриевые соли лигносульфоновых кислот, содержащие активные функциональные группы разной полярности (-SO3H, -ОН, >С=O), чередующиеся с неполярными радикалами.

Недостаток ЛСТ состоит в том, что состав добавки зависит от многих факторов: возраста и породы используемой древесины, условия нейтрализации, осаждения и ферментации (Добавки в бетон. Справочное пособие. Под ред. В.С.Рамачандрана. - М.: Стройиздат, 1988, с.91-93).

Из известных технических решений наиболее близкой по совокупности существенных признаков для получения указанного технического результата к предлагаемой добавке является пластифицирующая добавка по патенту РФ №2323907 от 10.05.2008 (5 с.) «Способ получения пластификатора для бетонных смесей». Способ получения пластификатора включает сульфирование серной кислотой концентрированной отхода производства фенола кумольным методом, разбавление водой реакционной сульфомассы, поликонденсацию с формалином, нейтрализацию продукта поликонденсации 40%-ным раствором едкого натра, смешение пеногасителя с нейтрализованным продуктом поликонденсации и последующую сушку, в качестве пеногасителя используется ЦОП (водная эмульсия оксипропилированного полимера с эмульгатором - смесью полиоксиэтиленгликолевых эфиров олеиновой кислоты). Для получения пластификатора используется:

- отход производства фенола следующего состава:

- формалин технический,

- серная кислота,

- натр едкий,

- пеногаситель ЦОП.

Сульфирование проводится до 3,5 часов, процесс поликонденсации идет до 1 часа.

Недостатком способа получения является достаточно длительный и сложный технологический процесс (с использованием многих компонентов, многоступенчатый процесс синтеза добавки, и кроме того вводится дополнительно пеногаситель ЦОП).

Задачей изобретения является получение пластифицирующей добавки с хорошими потребительскими характеристиками с использованием в качестве сырья отходов местного производства, параллельно решая экологическую проблему, не уступающей по реологическим свойствам аналогам и улучшающей физико-механические свойства материалов, содержащих минеральные вяжущие вещества.

Технический результат достигается тем, что для получения добавки используются ароматические соединения, представляющие собой отход производства фенола и ацетона по кумольному способу - фенольную смолу, при следующем соотношении компонентов, мас.%:

Пластифицирующая добавка в строительные материалы, включающие минеральные вяжущие вещества, полученная сульфированием концентрированной серной кислотой фенольной смолы - отхода производства фенола и ацетона кумольным способом с нейтрализацией, отличающаяся тем, что используют фенольную смолу состава, мас.%:

осуществляют сульфирование при соотношении указанных смолы и кислоты 1:1-2 соответственно в течение 1,5 часа, последующую нейтрализацию 20% раствором гидроксида калия до слабощелочной реакции рН 8,0-8,5, затем выпаривание полученной смеси до сухого остатка и измельчение (табл.1).

В таблице 2 приведены компоненты и показатели пластификаторов предлагаемых и прототипа.

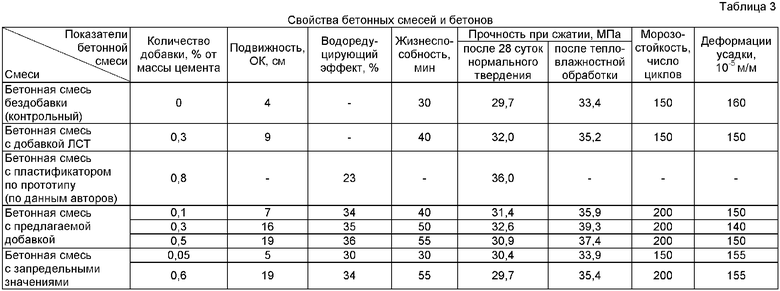

В таблице 3 приведены результаты испытания для сравнения предложенной пластифицирующей добавки с известными - ЛСТ и прототипом - пластификатором по изобретению RU 2323907 от 10.05.2008.

Эффективность новой пластифицирующей добавки по предложенному способу оценивалась по ГОСТ 30459-2003 «Добавки для бетонов и строительных растворов». Образцы мелкозернистого бетона (цементно-песчаного раствора) изготавливались и испытывались в соответствии с ГОСТ 10180 и ГОСТ 310.1-310.4-81. Полученные составы с граничными количественными значениями и свойства образцов для этих составов приведены в Таблице 3, где также приведены показатели пластификатора-прототипа и добавки, наиболее близкой к полученным из отходов производства (ЛСТ). Как видно из Таблицы 3, новый способ приготовления пластификатора с использованием компонентов в указанных пределах улучшает технологические и эксплуатационные показатели бетонных смесей.

Часть образцов подвергалась твердению при нормальных условиях, другая часть образцов подвергалась тепловлажностной обработке (ТВО) по режиму

Применение предлагаемой добавки указывает (табл.3) на эффект, проявляющийся в реологии бетонных смесей, а также в улучшении ряда физико-механических показателей бетона по сравнению с контрольным (бездобавочным), а также в сравнении с прототипами. Предлагаемая добавка синтезируется на основе отходов производства, что позволяет при этом решать несколько задач: техническая - увеличение подвижности, жизнеспособности, прочности (особенно при ТВО), морозостойкости, уменьшение деформаций усадки; экономическая - снижение стоимости добавки и возможное снижение расхода цемента; экологическая проблема - данный отход утилизируется захоронением на спецполигонах.

Предлагаемая пластифицирующая добавка предполагает широкое применение в строительстве. Она может применяться для приготовления смесей бетонов любых классов (марок) и любого назначения - как для изготовления сборных и монолитных конструкций, так и для различных условий эксплуатации, для приготовления строительных композиций на основе минеральных вяжущих веществ (различные виды цементов, гипса, магнезиальных вяжущих, извести).

Рекомендуемые дозировки предлагаемой добавки пластификатора 0,1…0,5% от массы минерального вяжущего вещества.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2014 |

|

RU2571967C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2132308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2006 |

|

RU2323907C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ ПОРИЗОВАННЫХ БЕТОНОВ | 1998 |

|

RU2143413C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2357938C1 |

| КОМПЛЕКСНАЯ ДОБАВКА ДЛЯ БЕТОННОЙ СМЕСИ | 1995 |

|

RU2088548C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННОЙ СМЕСИ | 1990 |

|

RU2054401C1 |

| Способ получения пластификатора бетонных смесей | 1986 |

|

SU1342889A1 |

| СПОСОБ ПЕРЕРАБОТКИ ФЕНОЛЬНОЙ СМОЛЫ | 1995 |

|

RU2079479C1 |

Изобретение относится к пластификаторам - добавкам, позволяющим регулировать реологические и физико-механические свойства строительных композиций на основе минеральных вяжущих веществ (различные виды цементов, гипс, магнезиальные вяжущие, извести). Технический результат - улучшение физико-механических свойств материалов, содержащих минеральные вяжущие вещества. Пластифицирующая добавка в строительные материалы, включающие минеральные вяжущие вещества, полученная сульфированием концентрированной серной кислотой фенольной смолы - отхода производства фенола и ацетона кумольным способом с нейтрализацией, где используют фенольную смолу состава, мас.%: фенол до 10, изопропилбензол 0,05, ацетофенол до 24, димер α-метилстирола до 32, сложные фенолы до 32,4, едкий натр до 2, фенолят натрия до 26, углеводороды 1, сухой остаток 17,3, осуществляют сульфирование при соотношении указанных смолы и кислоты 1:1-2 соответственно в течение 1,5 ч, последующую нейтрализацию раствором гидроксида калия до рН 8,0-8,5, затем выпаривание полученной смеси до сухого остатка и измельчение. 3 табл.

Пластифицирующая добавка в строительные материалы, включающие минеральные вяжущие вещества, полученная сульфированием концентрированной серной кислотой фенольной смолы - отхода производства фенола и ацетона кумольным способом с нейтрализацией, отличающаяся тем, что используют фенольную смолу состава, мас.%:

осуществляют сульфирование при соотношении указанных смолы и кислоты 1:1-2 соответственно в течение 1,5 ч, последующую нейтрализацию раствором гидроксида калия до рН 8,0-8,5, затем выпаривание полученной смеси до сухого остатка и измельчение.

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2006 |

|

RU2323907C1 |

| Способ получения пластификатора бетонных смесей | 1986 |

|

SU1342889A1 |

| СПОСОБ ПОЛУЧЕНИЯ АКТИВИРОВАННОЙ СТРОИТЕЛЬНОЙ СМЕСИ | 1996 |

|

RU2140891C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПЛЕКСНОЙ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 1996 |

|

RU2132308C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЕНООБРАЗУЮЩЕЙ ДОБАВКИ ДЛЯ СТРОИТЕЛЬНЫХ СМЕСЕЙ НА ОСНОВЕ ЦЕМЕНТА | 2005 |

|

RU2292317C1 |

| Бетонная смесь | 1989 |

|

SU1689328A1 |

| Способ приготовления бетонной смеси | 1985 |

|

SU1296539A1 |

| US 4747877 A, 31.05.1988. | |||

Авторы

Даты

2010-02-20—Публикация

2008-07-23—Подача