1342889

Изобретение относится к усовершенствованному способу получения улучшенного пластификатора, который может быть использован в бетонных смесях.

Цель изобретения - упрощение и удешевление процесса и повьш1ение проч- ностньЕх свойств бетонных смесей, что достигается использованием для сульпр

фирования кубового остатка фенолаце- ю вода - отход производства фенолфортонового производства, проведением сульфирования при соотношении серной кислоты к кубовому остатку 100-100: :120 м.ч. и температуре 130-150 С и проведением конденсации сульфомассы 2,5-5%-ным водным раствором формальдегида при 80-100 С.

Предпочтительно сульфирование проводят отработанной серной кислотой - отходом производства ионообмен ных смол, укрепленной олеумом, а для конденсации используют водный раствор формальдегида, приготовленный с использованием надсмольной воды от производства фенолформальдегидных смол.

Кубовый остаток фенолацетонового производства выпускается по ТУ и име

ет условную вязкость при 80 С не более 8 , содержание воды не более 2,0%, содержание механических примесей не более 2,5%, температуру вспьп ки в закрытом тигле не ниже 61 С, сдержание фенола не менее 2,0%,

Кубовый остаток фенолацетонового производства, используемый в примерах, имеет следующий химический состав, %:

Фенол13,3

Паракумилфенол 16,5

Ацетофенондиметилфенилкарбинол6,9

ot-Метилстирол6,1

Линейный димер I об-метилстирола14,9

Линейный

димер II

oi-метилстирола2,3

Циклический

димер 4i -метилстирола3,4

Неидентифицированные продукты Остальное

Надсмольные воды, являющиеся отходом производства фенолоформальде- гидных смол,обычно имеют следующую характеристику:

Массовая доля броми- рующихся в пересчете на фенол, %3,0-6,5

Массовая доля свободного формальдегида, %2,0-5,0 При получении пластификатора в примерах использована надсмольная

мальдегиднои смолы для текстолитов,

содержащая 2,5% формальдегида, с рН

7,3.

Отработанная серная кислота, от- ход производства катионитов, имеет

следующий состав, %:

Содержание моногидрата серной кислоты 75-90 Содержание ароматических водорастворимых сульфокислот стирола, дивинилбензола и т.п.

0,1-1,0 Содержание дихлорэтана 0,1-0,2

Остальное

Вода

При получении пластификатора в примерах использована отработанная серная кислота следующего состава,%: Содержание моногидрата серной кислоты90

Содержание органических сульфопродуктов 0,4 Содержание дихлорэтана 0,2 Содержание воды19,4

Отработанная серная кислота укреп- ляется до концентрации 96% путем введения в нее 18%-ного олеума.

Введение формальдегида в виде 2,5- 5%-ного водного раствора обеспечивает получение линейного полимера и исклю- чает возможность образования нерастворимых продуктов на стадии конденсации.

Снижение количества серной кислоты и температуры сульфирования ниже их нижних предлагаемых пределов не обеспечивает полного сульфирования всех компонентов кубового остатка фенол- ацетонового производства.

Увеличение количества серной кис- лоты и температуры сульфирования выше их верхних предлагаемых пределов приводит к окислению продуктов сульфирования.

55

Пример 1. В трехгорлую колбу, снабженную мешалкой, обратным холодильником и термометром, загружают 100 г кубового остатка фенолацетонового производства,115,8 г 95%-ной

технической серной кислоты, температуру поднимают до 140 С и выдерживают при ней 3-4 ч до растворимости сульфомассы в воде при соотношении 1:10. Полученную сульфомассу охлаждают до 50-55 С и вводят в нее 460,6 2,6%-ного водного раствора формальдегида (2,6%-ный раствор приготовлен предварительна из 428 г технической ноды и 32,6 г формалина). Затем температуру повышают до кипения - 100 С проводят конденсацию в течение 1 ч, реакционную смесь охлашдают до 70- 80 С, нейтрализуют введением 193 г 42%-ного едкого натра, охлаждают и сливают.

П р и м е р 2. Способ осуществляют согласно примеру 1, но кубовый остаток сульфируют 104,2 г укрепленной 20 смеси. В то же время, при использова- отработанной серной кислоты, приго- нии пластификатора Разжижитель С-3, товленной из 61 г 90%-ной отработанной серной кислоты и 43,1 г 18%-ного

олеума. Сульфирование ведут при 130 С,

обладающего такими же пластифицирующими свойствами, наблюдается снижение прочностных свойств стандартной бе- затем вводят 420 г 5%-ного водного 25 тонной смеси.

раствора формальдегида, конденсацию Предлагаемый способ позволяет уп- проводят при 90 С и нейтрализуют вве- ростить процесс получения пластификатора за счет исключения трудно- и энергоемкой стадии отдувки, улавли-

дением 144 г 42%-ного едкого натра.

Пример 3. Способ осуществляют по примеру 1, но сульфирование прово- зо вания и регенерации ароматического дят 442,0 г 4%-ного водного раствора сырья после стадии сульфирования, формальдегида, конденсацию ведут при 80 С в течение 2 ч, вводят 156 г 42%ного едкого натра.

водства фенола кумольным способом, надсмольных вод от производства фе- нолформальдегидных смол и отработан- 40 ную серную кислоту от производства катионитов.

Использование кубового остатка фе- нолацетонового производства позволяПредлагаемый способ позволяет не только сделать способ получения безотходным, но и комплексно решает про- П р и м е р 4. Способ осуществляют блему утилизации отходов других про- по примеру 1, но вводят 428 г над- изводств - кубового остатка от произ- смольной воды с концентрацией формальдегида 2,5%.

П р и м е р 5. Способ осуществляют по примеру 1, но вводят 427 г 5%-ного раствора формальдегида, приготовленного из 400 г надсмольной воды и 27 г 37%-ного формалина.

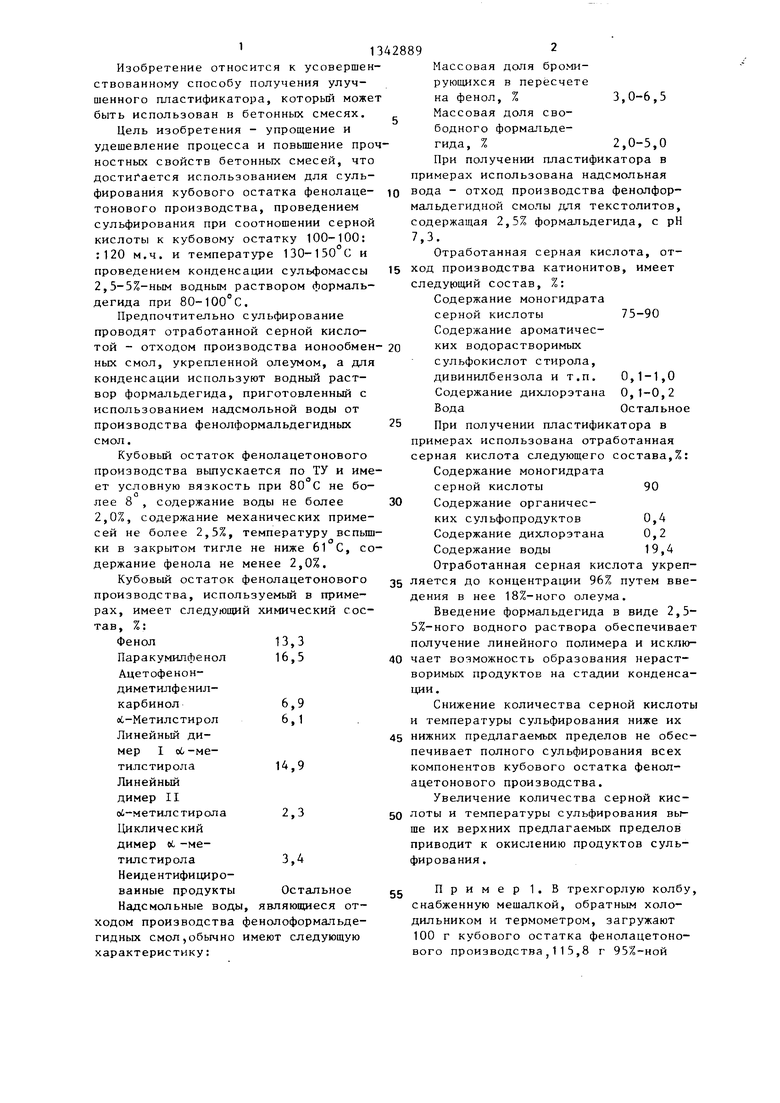

Характеристика готового продукта

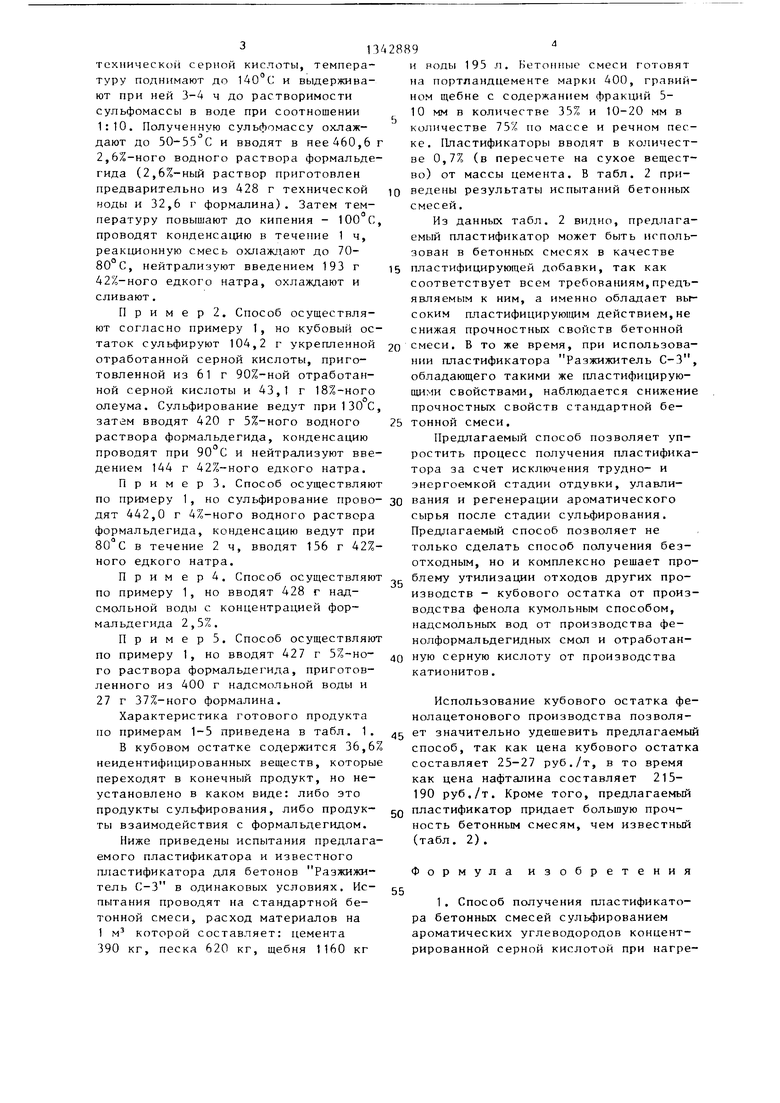

по примерам 1-5 приведена в табл. 1. 4Ъ значительно удешевить предлагаемый

В кубовом остатке содержится 36,6% способ, так как цена кубового остатка

составляет 25-27 руб./т, в то время как цена нафталина составляет 215- 190 руб./т. Кроме того, предлагаемый продукты сульфирования, либо продук- gQ пластификатор придает большую проч- ты взаимодействия с формальдегидом. ность бетонным смесям, чем известный

Ниже приведены испытания предлагаемого пластификатора и известного пластификатора для бетонов Разжижитель С-3 в одинаковых условиях. Ис1 . Способ получения пластификатора бетонных смесей сульфированием ароматических углеводородов концентнеидентифицированных веществ, которые переходят в конечный продукт, но неустановлено в каком виде: либо это

(табл. 2). Формула

изобретения

пытания проводят на стандартной бетонной смеси, расход материалов на

55

1 м которой составляет: цемента 390 кг, песка 620 кг, щебня 1160 кг

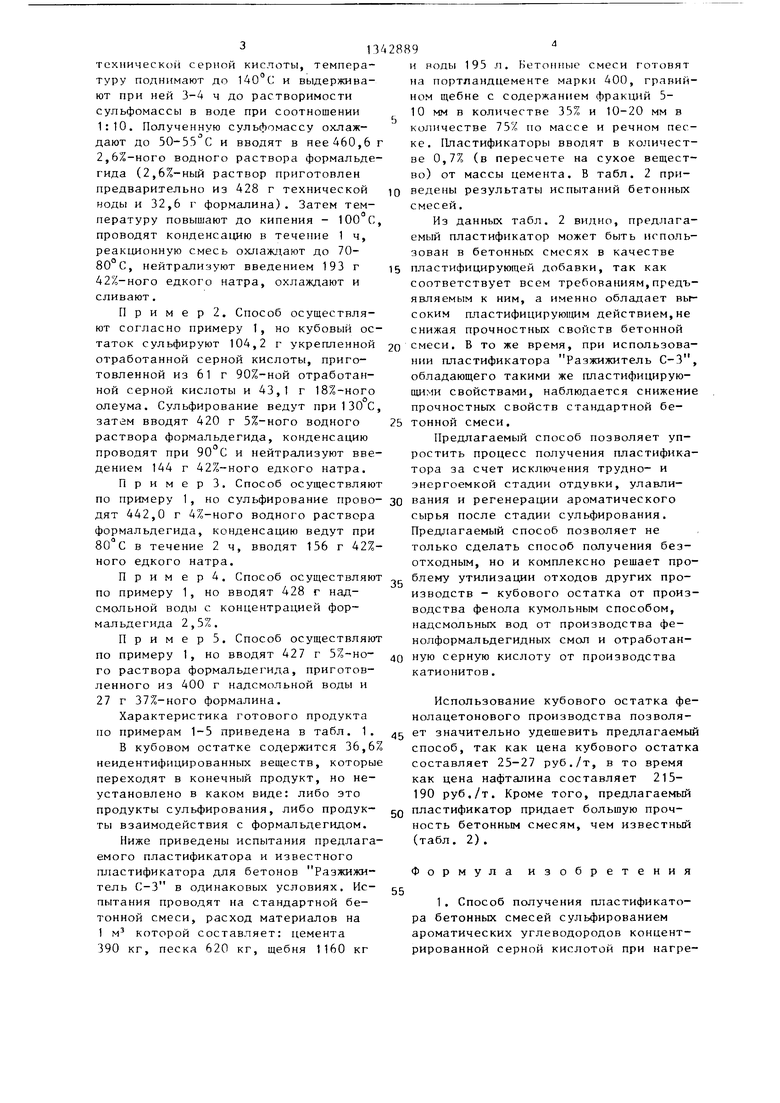

рированной серной кислотой при нагреи РОДЫ 195 л. Бетонные смеси готовят на портландцементе марки 400, гравийном щебне с содержанием фракций 5- 10 мм в количестве 33% и 10-20 мм в количестве 75% по массе и речном песке. Пластификаторы вводят в количестве 0,7% (в пересчете на сухое вещество) от массы цемента. В табл. 2 приведены результаты испытаний бетонных смесей.

Из данных табл. 2 видно, предлагаемый пластификатор может быть использован в бетонных смесях в качестве

пластифицирующей добавки, так как

соответствует всем требованиям,предъявляемым к ним, а именно обладает высоким пластифицирующим действием,не снижая прочностных свойств бетонной

водства фенола кумольным способом, надсмольных вод от производства фе- нолформальдегидных смол и отработан- ную серную кислоту от производства катионитов.

Использование кубового остатка фе- нолацетонового производства позволяПредлагаемый способ позволяет не только сделать способ получения безотходным, но и комплексно решает про- блему утилизации отходов других про- изводств - кубового остатка от произ-

(табл. 2). Формула

изобретения

55

рированной серной кислотой при нагре5134

яанни, конденсацией полученной суль- фомассы с водным раствором формальдегида при нагревании с последующей нейтрализацией гидроокисью натрия, о т л и ч а ю щ и и с я тем, что, с целью упрощения и удешевления процесса и повышения прочностных свойств бетонных смесей, в качестве ароматических углеводородов используют кубовый остаток фенолацетонового производства и сульфирование проводят при соотношении серной кислоты к кубовому остатку 100-120:100 м.ч. и температуре 130-150 С, а конденсацию ведут

Содержание основного вещества приведено от общего состава целевого

продукта.

Таблица 2

Контрольный образец (бетонная смесь без пластификатора)

Бетонная смесь с вестным пластификатором Разжижитель С-3

Бетонная смесь с предлагаемым пластификатором по примеру

0,7 0,7

9

2,5-5%-ным вод)ым раствором формальдегида при 80-100°С.

2. Способ по п.1, отличаю- щ и и с я тем, что сульфирование проводят отработанной серной кислотой - отходом производства ионообменных смол, укрепленной олеумом.

3. Способ по пп.1 и 2, о т л и ч а ю п и и с я тем, что /утя конденсации используют водный раствор формальдегида, приготовленный с использованием надсмсэльной воды от производства фенолформальдегидных смол,

Т а б л и ц а 1

10,4(106) 19,4(197)

20

9,2(94,3) 13,3(139)

21

21

10,9(112) 19,4(198) 12,2(124,2) 19,4(197,5)

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ ДЛЯ БЕТОННОЙ СМЕСИ | 2007 |

|

RU2357938C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1997 |

|

RU2121465C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА ДЛЯ БЕТОННЫХ СМЕСЕЙ | 2006 |

|

RU2323907C1 |

| Вяжущее для укрепления подвижных песков | 1983 |

|

SU1168667A1 |

| Способ получения вяжущего для дорожного покрытия | 1983 |

|

SU1113400A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДОБАВКИ В БЕТОНЫ И РАСТВОРЫ | 1996 |

|

RU2122986C1 |

| СПОСОБ ПОЛУЧЕНИЯ ХИМИЧЕСКОЙ ДОБАВКИ ДЛЯ ЦЕМЕНТОВ В МОНОЛИТНЫЕ БЕТОНЫ | 2003 |

|

RU2258050C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА БЕТОННЫХ СМЕСЕЙ | 1998 |

|

RU2145947C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИКАТОРА | 2003 |

|

RU2245856C1 |

| Способ получения фенолформальдегидной смолы резольного типа | 1981 |

|

SU954396A1 |

Изобретение касается сульфированных смесей, в частности получения пластификатора бетонных смесей (БС). Цель - упрощение с удешевлением процесса получения БС и их повьпление прочностных свойств. Синтез пластификатора для БС ведут сульфированием ароматических углеводородов - кубовых остатков фенолацетонового производства с помощью HiS04 (массовое соотношение 100-120:100) при 130-150 с. Последующую конденсацию сульфомассы с водным (2,5-5%-ным) раствором формальдегида (полученным из надсмоль- ной воды от производства фенолфор- мальдегидных смол) ведут при 80-100 С. Нейтрализацию полученного конденсационного продукта ведут NaOH. Для сульфирования целесообразно использовать отработанную , образующуюся в виде отхода в производстве ионообменных смол, укрепленную оле- умом. Использование указанных отходов S снижает себестоимйсть БС и одновременно их утилизирует при повышении прочностных свойств БС до 10,9-12,2 МПа (через 7 сут) и 19,4 МПа (через 28 сут) при нормальном хранении. 2 з.п,ф-лы, 3 2 табл. (Л

| Нивелир для отсчетов без перемещения наблюдателя при нивелировании из средины | 1921 |

|

SU34A1 |

| Новомосковский завод органического синтеза, 1981. | |||

Авторы

Даты

1987-10-07—Публикация

1986-01-14—Подача