Изобретение относится к криогенной технике, в частности к способам формирования ВТСП многослойных нанопленок, и может быть использовано для получения ВТСП пленочных элементов и схем, для создания слабых связей в виде двумерных многослойных наноструктур с джозефсоновскими свойствами, используемых в высокочувствительных системах пленочных ВТСП сквид-магнитометрах, при создании высокочувствительных датчиков магнитного потока и детекторов электромагнитного поля, применяемых в устройствах для регистрации магнитокардиограмм в медицине, геофизике, экологии, контроле парамагнитных свойств и т.п.

Известен способ изготовления толстопленочной структуры на основе высокотемпературного сверхпроводника (Патент RU 2308789, H01L 39/24), который включает нанесение на подложку промежуточного слоя Bi2O3, сушку и термообработку. Температура термообработки соответствует температуре плавления Bi2O3 и составляет 825°С. Время термообработки промежуточного слоя Bi-Sr-Ca-Cu-O составляет 5-6 минут. Затем наносится слой высокотемпературного сверхпроводника системы Bi-Sr-Ca-Cu-O, который сушится и ожигается для окончательного формирования требуемой кристаллической структуры и сверхпроводящих свойств. Технический результат изобретения состоит в обеспечении адгезии пленки высокотемпературного сверхпроводника висмутовой системы Bi-Sr-Ca-Cu-O к подложке без потери сверхпроводящих свойств и улучшении свойств и улучшении качественных характеристик толстопленочной ВТСП структуры путем введения в структуру промежуточного слоя Bi2O3.

Недостатком способа является то, что при создании толстопленочной структуры на основе высокотемпературного проводника при нанесении на подложку промежуточного слоя Bi2O3, отличного от состава наносимого затем сверхпроводника с последующей сушкой и термообработкой, в пленке возникают механические напряжения, причиной которых является рассогласование параметров кристаллических решеток материала промежуточного слоя Bi2O3 и пленки и различие их коэффициентов температурного расширения, т.е. образуется блочная структура. При этом блоки имеют характерные размеры - порядка толстопленочной структуры, т.е. ~20-30 мкм. Большие блоки имеют субструктуру, состоящую из разориентированных кристаллитов. Было замечено, что большие блоки расположены довольно близко друг к другу, поэтому они могут образовывать джозефсоновские структуры системы Bi-Sr-Ca-Cu-O типа мостика Дайема на границах между кристаллитами, либо на микровкраплениях несверхпроводящей фазы. Таким образом, не исключена возможность возникновения паразитных слабых связей с критическими токами, меньшими Ic мостиков, при этом увеличивается уровень шума и снижается чувствительность пт-сквид-магнитометра. Также могут появиться дополнительные контуры квантования, в которых возникнет неконтролируемый шумовой сигнал, и который будет помехой при измерениях на пт-сквид-магнитометре.

Известен способ получения высокотемпературных сверхпроводящих покрытий на подложках из поликристаллической окиси алюминия (SU 1783940 А1, H01b 39/24, опубликован 27.03.1999 г.), включающий приготовление суспензии из YBa2Cu3O7, формирование покрытия и термообработку, отличающийся тем, что, с целью повышения критических параметров, перед формированием покрытия формируют промежуточный слой путем нанесения суспензии на подложку и термообработки при 1100-1200°С в течение 5-20 мин с последующей закалкой при комнатной температуре.

Основной причиной, приводящей к ухудшению покрытий, является взаимодействие сверхпроводника с материалом подложки. Поэтому применяют двухслойное нанесение сверхпроводникового материала.

Способ по известному изобретению осуществляется следующим образом. На подложку из поликристаллической окиси алюминия наносят суспензию мелкодисперсного порошка YBa2Cu3O7 в этаноле, сушат на воздухе до полного испарения растворителя, затем помещают в печь, выдерживают при указанных выше параметрах и закаливают при комнатной температуре. Таким образом получают первый буферный слой, который не обладает сверхпроводящими свойствами. На него тем же способом наносят второй слой, термическую обработку которого проводят по обычной для соединения YBa2Cu3O7 технологии: первый отжиг при 900-1100°С (10-30 мин), при котором происходит синтез соединения данной структуры, и второй отжиг при 400-450°С (3-5 часов), который служит для насыщения полученного соединения кислородом до необходимого содержания. В полученных таким способом покрытиях критическая температура Тс посередине резистивного перехода четырехконтактным методом составляет 91-92 K, ширина перехода Тс составляет 4-5 K, нулевое сопротивление достигается при 87-88 K, критическая плотность тока 1 с 100-200 А/см2 при 75 K. Толщина покрытия 20-50 мкм.

Недостатком известного способа является большая длительность процесса (до нескольких часов), кроме того, буферный слой представляет собой несверхпроводящую неполированную блочную структуру, образованную из дисперсного порошка.

Верхний слой имеет толщину покрытия 20-50 мкм, что приводит к фрагментации материала. При этом блоки имеют два характерных размера - ~10 мкм и ~1-3 мкм. Большие блоки имеют субструктуру, состоящую из разориентированных кристаллитов. Было замечено (патент РФ 2199796), что большие блоки расположены довольно близко друг к другу, поэтому они могут образовывать джозефсоновские структуры типа мостика Дайема на границах между кристаллитами, либо на микровкраплениях несверхпроводящей фазы YBaCuO. Таким образом, там не исключена возможность возникновения паразитных слабых связей с критическими токами, меньшими Ic мостиков, при этом увеличивается уровень шума и снижается чувствительность пт-сквид-магнитометра. Также могут появиться дополнительные контуры квантования, которые существенно ухудшают работу интерферометра.

Таким образом буферный слой по известному изобретению не позволяет создавать на нем ВТСП нанопленку высокого качества.

Наиболее близким к заявляемому изобретению является способ осаждения наночастиц для ориентации потока в сверхпроводниковом материале (Патент US 6676811 ВА, C23C 14/34, опубл.13.01.2004), в котором для осаждения наночастиц помещают мишень из сверхпроводникового материала и подложку в камеру и при первом умеренном уровне вакуума облучают мишень эксимерным импульсным лазером KrF 248 nm с большой энергией, приблизительно 50 мДж в импульсе. Вследствие умеренного вакуума (5-10 Торр) распыляемый с мишени материал успевает замедлиться в достаточной степени для агломерирования в виде наночастиц такого же состава, как и материал мишени. Эти наночастицы осаждаются на подложку и образуют промежуточный слой, имеющий неоднородную структуру, на которой концентрируется магнитный поток после нанесения на него слоя сверхпроводникового материала. Далее откачивают камеру до второго более глубокого уровня вакуума (100-900 мТорр) и вновь проводят импульсное лазерное распыление мишени для осаждения на подложку равномерного слоя сверхпроводникового материала. Оказавшиеся в составе сверхпроводникового слоя наночастицы ориентируют на себя магнитный поток в материале.

Недостатком способа является то, что при распылении ВТСП материала при умеренном вакууме (5-10 Торр), как показали эксперименты авторов заявляемого изобретения, происходит изменение типа разряда в плазме распыляемой мишени из диффузного, объемного в шнуровидный. При давлении 5-10 Торр в напылительной камере происходит контракция и шнурование лазерной плазмы, а следовательно, распыление частиц по сечению факела будет более неоднородным, в результате чего происходит хаотизация агломерированных наночастиц, поверхность сформированной наноструктуры промежуточного слоя получается шероховатой и имеет вид хаотически расположенных скоплений наночастиц конусообразной формы с кратером в вершине, что в последующем приведет к неоднородности ориентации магнитного потока в материале. Кроме того, из-за неоднородной поверхности промежуточного слоя возникают механические напряжения. На них могут появиться дополнительные контуры квантования, в которых появится неконтролируемый шумовой сигнал, который будет помехой при измерениях на пт-сквид-магнитометре. Поверхность пленки верхнего сверхпроводящего слоя также имеет недостаточную степень полировки.

Задачей заявляемого изобретения является разработка способа формирования на подложке многослойных сверхпроводящих нанопленок YBaCuO высокой степени полировки и однородности структуры с обеспечением высоких ВТСП параметров и отсутствия механических напряжений между промежуточным и верхним сверхпроводящим слоем пленки, что обеспечивает возможность многократного термоциклирования и более длительную работу приборов, созданных на их основе.

Указанный технический результат достигается тем, что в способе формирования на подложке многослойных сверхпроводящих нанопленок YBaCuO методом лазерной абляции, основанном на создании между подложкой и ВТСП пленкой промежуточного слоя, не имеющего сверхпроводниковых свойств, напыляемого из ВТСП материала того же состава, промежуточный слой формируют путем лазерного распыления мишени YBa2Cu3O7 на подложку, нагретую до температуры образования жидкой фазы материала YBa2Cu3O7 до образования полированного несверхпроводящего слоя заданной толщины, затем подложку с полированным слоем охлаждают до оптимальной температуры формирования ВТСП пленки YBa2Cu3O7 и формируют ВТСП пленку заданной толщины путем лазерного распыления той же мишени при том же давлении в камере с последующим охлаждением полученной трехслойной структуры до комнатной температуры.

Промежуточный несверхпроводящий слой YBa2Cu3O5 формируют при температуре подложки 1080-1100°С толщиной 10-40 нм в течение 10-20 сек, затем охлаждают до 840-930°С в течение 10-20 мин, при этой температуре напыляют ВТСП пленку YBa2Cu3O7 толщиной 10-40 нм, при интенсивности лазерного излучения 109 Вт/см2, длительности импульса 20-40 нс с частотой следования импульсов 10-11 Гц в течение 10-20 сек, давлении воздуха или кислорода 0,1-0,2 Торр, затем полученную структуру охлаждают до комнатной температуры в течение 10-20 мин. При напылении монокристаллической пленки выбирают такую температуру подложки в пределах 840-930°С, при которой получается сверхпроводящая нанопленка с плотностью критического тока 103-106 А/см2. При этом обеспечивается создание сверхпроводящих нанопленок хорошего качества, морфологии и отсутствие микробрызг на поверхности в одном технологическом цикле, без изменения параметров лазерного излучения и давления.

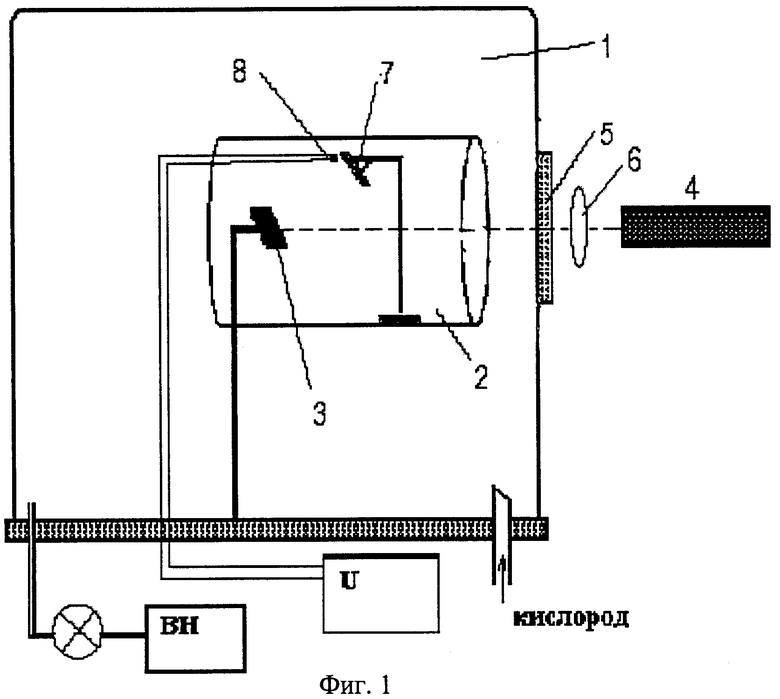

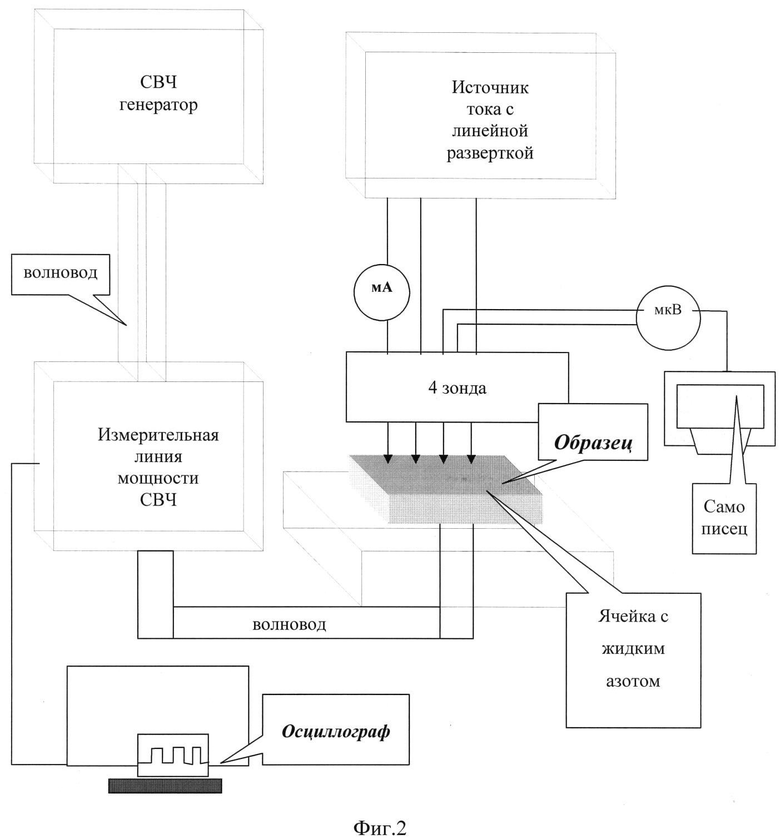

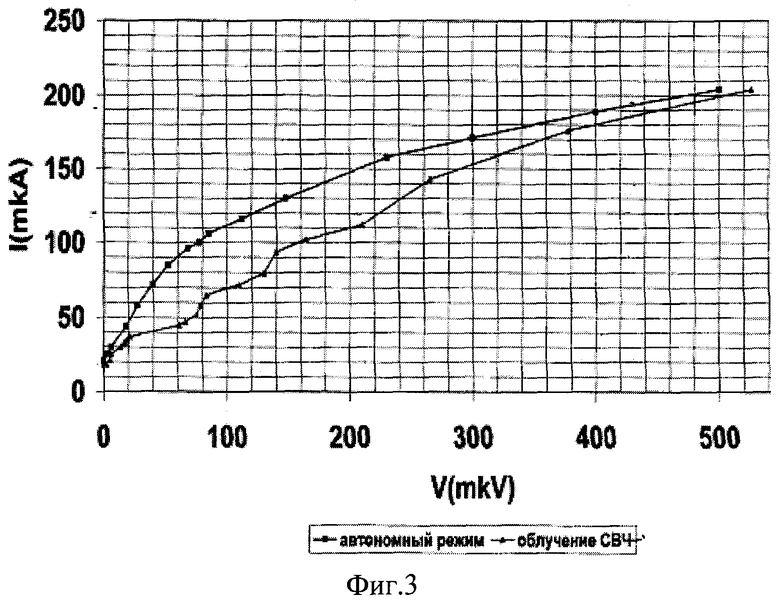

Способ поясняется схемой установки и графиками, где на фиг.1 - схема устройства для осуществления способа, на фиг.2 - схема для снятия вольт-амперных характеристик ВТСП пленки при СВЧ-облучении полученной джозефсоновской структуры, на фиг.3 - вольт-амперная характеристика - со ступеньками Шапиро, подтверждающими наличие джозефсоновских переходов в полученных пленках.

Для осуществления способа создана экспериментальная установка для напыления пленок, схема которой представлена на фиг.1, содержащая вакуумную камеру 1 с помещенной внутри нее цилиндрической кварцевой печью 2, в печи установлена ВТСП мишень 3, которая распылялась с помощью лазера 4 при давлении воздуха Р ~ - 0.1-0.2 Торр и регулируемой температурой 1080-1100°С на первом этапе и температурой 840-930°С на втором этапе. В установке использовался твердотельный импульсный лазер Nd: YAG с длиной волны излучения L=1.06 мкм, длительностью импульса от t=20 нс до 40 нс, с частотой следования импульсов f=10-11 Гц. Плотность мощности лазерного излучения в импульсе W на поверхности мишени составляла порядка 109 Вт/см2 и, соответственно, энергия в импульсе Е = от 40 до 200 мДж/имп. Лазерный луч падал на мишень 3, пройдя через оптическую систему 6 и кварцевое окно 5 вакуумной камеры 1. Используемая установка позволила получать пленки in situ. В качестве мишени 3 использовались поликристаллические образцы YBa2Cu3O7, изготовленные по разработанной авторами технологии, описанной в патенте RU 2104939, опубликованном 20.02.1998 г. Сверхпроводящие параметры мишени 3 были такими: критическая температура Т=90 K, ширина перехода Т=2 K, критическая плотность тока j=102 А/см2. Мишени изготовлялись в форме таблеток диаметром 1-3 см, толщиной 0.5 см. Пленки напылялись на монокристаллические подложки 7 из LaAlO3 (100), SrTiO3 и др. Расстояние от мишени 3 до подложки 7 изменялось от 1 см до 5 см. Неизменной оставалась ориентация мишени относительно лазерного луча (угол между нормалью к поверхности мишени и направлением падающего лазерного луча составлял 30°), а также ориентация подложки 7 относительно мишени 3 (плоскость поверхности подложки и мишени параллельны, так что плазменный факел был ориентирован нормально к подложке).

Способ осуществляется следующим образом.

На первом этапе (при создании промежуточного слоя) в процессе напыления подложка 7 внутри цилиндрической печи 2 нагревалась до температуры 1080°С, которая контролировалась термопарой 8. Процесс напыления проводился в течение 10-20 сек до толщины 10-40 нм. При температуре 1080°С, являющейся температурой плавления ВТСП материала, он переходит в жидкую фазу и растекается по подложке, образуя полированный несверхпроводящий подслой. При этом происходит химическая реакция распада ВТСП-фазы YBa2Cu3O7 и образование несверхпроводящей жидкой фазы YBa2Cu3O5 и кислорода O2.

Полученная пленка имеет полированную поверхность и не обладает сверхпроводящими свойствами. Полученную структуру подложка-пленка охлаждают в течение 10-20 мин до температуры 840°С - температуры, необходимой для проведения второго этапа - напыления высококачественного сверхпроводящего слоя.

При этих параметрах (температура напыления 840°С, интенсивность лазерного излучения 109 Вт/см2, длительность импульса 20-40 нс, давление воздуха или кислорода 0,1 Торр) на полученную структуру в течение 10-20 сек напыляют методом лазерной абляции ВТСП пленку YBa2Cu3O7 толщиной 10-40 нм, которую затем охлаждают в течение 10-20 мин до комнатной температуры. При этом получаем ВТСП пленку монокристаллической структуры с плотностью критического тока 106А/см2. При напылении ВТСП нанопленки при температуре 930°С получаем нанопленку с плотностью критического тока 103 А/см2.

Таким образом, в результате формирования ВТСП нанопленки на полированной поверхности промежуточного слоя получаем однородную структуру без механических напряжений. Полученная на подложке двухслойная наноструктура позволяет проводить газовое химическое травление по патенту РФ 1823732.

Для подтверждения того, что полученная структура обладает джозефсоновскими свойствами, использовалась стандартная схема для снятия ВАХ в СВЧ-поле (см. фиг.2). В качестве источника постоянного тока использовался источник тока с линейной разверткой. Контроль тока осуществлялся миллиамперметром М2020, который позволял регистрировать токи от 1 µА до 60 мА. Потенциал регистрировался компаратором напряжений Р3003 и выводился на самописец. СВЧ-часть экспериментального комплекса представлена генератором ГЧ-115 с рабочим диапазоном 25,84-37,5 ГГц. Максимальная мощность генератора в режиме непрерывной генерации достигает 50 мВт. Подвод и концентрирование поля СВЧ непосредственно в области мостика осуществлялись с помощью прямоугольного волновода. При известной мощности, передаваемой волноводом, использование такого устройства позволяет оценить амплитуду электрической компоненты поля СВЧ непосредственно на пленке.

По вольт-амперным характеристикам, изображенным на фиг.3, можно сделать вывод о том, что параметры ступенек Шапиро хорошо согласуются с теоретическими расчетами, когда при малых уровнях мощности облучения ступеньки Шапиро на ВАХ удовлетворяют соотношению Un=nv/2e, n - целое число (номер ступеньки), v - частота СВЧ-облучения, e - заряд электрона.

В результате было установлено, что на полученной нанопленке с плотностью критического тока 103 А/см2 ступеньки Шапиро имеют наиболее выраженную форму, а следовательно, пленки с такими параметрами лучше всего проявляют джозефсоновские свойства. Этот вывод имеет большое практическое значение, т.к. он позволяет оценивать качество ВТСП пленок при изготовлении устройств, содержащих слабые связи, например ПТ- и ВЧ-сквидов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СВЕРХПРОВОДЯЩИЙ КВАНТОВЫЙ ИНТЕРФЕРЕНЦИОННЫЙ ДАТЧИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1997 |

|

RU2133525C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СКВИДов С СУБМИКРОННЫМИ ДЖОЗЕФСОНОВСКИМИ ПЕРЕХОДАМИ В ПЛЕНКЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2325005C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР С РАЗНЫМИ ЭЛЕКТРОФИЗИЧЕСКИМИ СВОЙСТВАМИ | 1996 |

|

RU2107973C1 |

| СПОСОБ ФОРМИРОВАНИЯ ПЕРИОДИЧЕСКИХ МИКРОСТРУКТУР НА ВТСП ПЛЕНКАХ С ДЖОЗЕФСОНОВСКИМИ СВОЙСТВАМИ | 2004 |

|

RU2275714C1 |

| СПОСОБ ФОРМИРОВАНИЯ МНОГОСЛОЙНЫХ СТРУКТУР ИЗ МАТЕРИАЛА YВaСuО С ДВУХ СТОРОН ПОДЛОЖКИ | 2000 |

|

RU2189090C2 |

| СПОСОБ ФОРМИРОВАНИЯ СВЕРХПРОВОДЯЩЕЙ ТОНКОЙ ПЛЕНКИ, ИМЕЮЩЕЙ ОБЛАСТИ С РАЗЛИЧНЫМИ ЗНАЧЕНИЯМИ ПЛОТНОСТИ КРИТИЧЕСКОГО ТОКА | 2008 |

|

RU2375789C1 |

| СПОСОБ СОЗДАНИЯ СЛАБЫХ СВЯЗЕЙ В СИСТЕМАХ НА ПЛЕНОЧНЫХ ВТСП-СКВИДАХ | 2001 |

|

RU2199796C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОЙ СВЕРХПРОВОДЯЩЕЙ ПЛЕНКИ НА КВАРЦЕВОЙ ПОДЛОЖКЕ | 2015 |

|

RU2629136C2 |

| СКВИД-МАГНИТОМЕТР НА ВЫСОКОТЕМПЕРАТУРНЫХ ПЛЕНКАХ | 2000 |

|

RU2184407C1 |

| САМООХЛАЖДАЕМЫЙ АВТОНОМНЫЙ НАНОПРИБОР И СПОСОБ ЕГО ФОРМИРОВАНИЯ | 2013 |

|

RU2555512C2 |

Изобретение относится к криогенной технике, в частности к способу формирования многослойных сверхпроводящих нанопленок. Сущность изобретения: в способе формирования на подложке многослойных сверхпроводящих нанопленок YBaCuO методом лазерной абляции, основанном на создании между подложкой и формируемой сверхпроводящей нанопленкой промежуточного слоя, не имеющего сверхпроводниковых свойств, создаваемого из ВТСП материала того же состава, промежуточный слой формируют путем лазерного распыления мишени из YBa2Cu3O7 на подложку, нагретую до температуры образования жидкой фазы материала YBa2Cu3O5, распыление проводят до образования полированного несверхпроводящего слоя YBa2Cu3O5 заданной толщины, затем подложку с полированным слоем охлаждают до оптимальной температуры формирования ВТСП нанопленки YBa2Cu3O7 и напыляют ВТСП нанопленку YBa2Cu3O7 заданной толщины путем лазерного распыления той же мишени при том же давлении в камере с последующим охлаждением полученной трехслойной структуры до комнатной температуры. Изобретение позволяет получить на подложке многослойные сверхпроводящие нанопленки высокой степени полировки и однородности структуры с обеспечением высоких ВТСП параметров и отсутствия механических напряжений между промежуточным и верхним сверхпроводящим слоем пленки, что обеспечивает возможность многократного термоциклирования и более длительную работу приборов, созданных на их основе. 2 з.п. ф-лы, 3 ил.

1. Способ формирования на подложке многослойных сверхпроводящих нанопленок YBaCuO методом лазерной абляции, основанный на создании между подложкой и формируемой сверхпроводящей нанопленкой промежуточного слоя, не имеющего сверхпроводниковых свойств, создаваемого из ВТСП материала того же состава, отличающийся тем, что промежуточный слой формируют путем лазерного распыления мишени из YBa2Cu3O7 на подложку, нагретую до температуры образования жидкой фазы материала YBa2Cu3O5, распыление проводят до образования полированного несверхпроводящего слоя YBa2Cu3O5 заданной толщины, затем подложку с полированным слоем охлаждают до оптимальной температуры формирования ВТСП нанопленки YBa2Cu3O7 и напыляют ВТСП нанопленку YBa2Cu3O7 заданной толщины путем лазерного распыления той же мишени при том же давлении в камере с последующим охлаждением полученной трехслойной структуры до комнатной температуры.

2. Способ по п.1, отличающийся тем, что промежуточный полированный несверхпроводящий слой YBa2Cu3O5 формируют в течение 10-20 с при температуре подложки 1080-1100°С толщиной 10-40 нм, охлаждают до 840-930°С в течение 10-20 мин, при этой температуре напыляют ВТСП пленку YBa2Cu3O7 толщиной 10-40 нм в течение 10-20 с при интенсивности лазерного излучения 109 Вт/см2, длительности импульса 20-40 нс частотой импульсов 10-11 Гц при давлении воздуха или кислорода 0,1-0,2 Торр, затем полученную структуру охлаждают до комнатной температуры.

3. Способ по п.2, отличающийся тем, что напыление ВТСП нанопленки проводят при температуре подложки 840°С для получения плотности критического тока 106 А/см2 и при температуре 930°С для получения плотности критического тока 103 А/см2.

| US 6676811 В1, 13.01.2004 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОПЛЕНОЧНОЙ СТРУКТУРЫ НА ОСНОВЕ ВЫСОКОТЕМПЕРАТУРНОГО СВЕРХПРОВОДНИКА | 2006 |

|

RU2308789C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОНКИХ СВЕРХПРОВОДЯЩИХ ПЛЕНОК | 1990 |

|

RU2054212C1 |

| SU 1783940 A1, 27.03.1999 | |||

| US 5622918 A, 22.04.1997 | |||

| US 5135908 A, 04.08.1992 | |||

| WO 2005081710 A2, 09.09.2005. | |||

Авторы

Даты

2010-02-20—Публикация

2008-11-01—Подача