Изобретение относится к сельскохозяйственному машиностроению, может быть использовано при техническом диагностировании параметров технического состояния механизма молотильного барабана зерноуборочного комбайна, а именно величины и точки расположения дисбаланса в конструкции данного рабочего агрегата.

Известен способ определения технического состояния молотильного барабана, заключающийся в измерении амплитуды сигнала, характеризующего его дисбаланс, и устройство для его осуществления, имеющее измерительный канал, содержащий последовательно соединенные датчик дисбаланса, усилитель, измеритель дисбаланса и регистратор [1].

Недостатком данного способа и устройства его осуществления является то, что они не позволяют определить конкретную точку дисбаланса на механизме барабана современных зерноуборочных комбайнов.

Наиболее близким способом к заявленному изобретению является способ определения технического состояния молотильного барабана [2].

Недостатком данного способа является невозможность точного определения величины и точки расположения дисбаланса в конструкции барабана, так как на процесс формирования амплитуды вибросигналов влияет величина зазора в подшипниках, смещение масс деталей барабана, биение вала и узла ременного привода.

Наиболее близким устройством по технической сущности к заявляемому изобретению является система для диагностирования технического состояния молотильного барабана зерноуборочного комбайна, основой которой является схема, включенная между датчиком и измерителем дисбаланса, устройство преобразований с соединенными последовательно входным вентилем и компаратором, при этом измеритель дисбаланса снабжен расчетно-анализирующим устройством, постоянным запоминающим устройством и устройством вывода, а регистратор снабжен соединенными последовательно блоком индикации и дисплеем, причем первый вход расчетно-анализирующего устройства связан с выходом компаратора устройства преобразований, второй вход - с постоянным запоминающим устройством, а выход посредством устройства вывода совмещен с входом блока индикации регистратора [3].

Недостатком данного устройства является невозможность точного определения величины и точки расположения дисбаланса в конструкции механизма молотильного барабана в динамическом режиме, так как чувствительный элемент бесконтактного датчика частоты вращения молотильного барабана воспринимает импульсы с зубьев шестерни, установленной на свободный конец вала, без учета влияния на сигнал радиального, осевого зазора в подшипнике, фазовых смещений, вызываемых действием дисбаланса барабана, биения вала и узла ременного привода механизма.

Заявленное изобретение направлено на устранение указанных недостатков, и от его реализации получен следующий технический результат: выход качественной информации о величине и точке расположения дисбаланса в конструкции молотильного барабана в динамическом режиме диагностирования.

Технический результат достигается тем, что устройство для контроля технического состояния молотильного барабана зерноуборочного комбайна, основой которого является схема, включенная между датчиком и измерителем дисбаланса, устройство преобразований с соединенными последовательно входным вентилем и компаратором, при этом измеритель дисбаланса снабжен расчетно-анализирующим устройством, постоянным запоминающим устройством и устройством вывода, а регистратор снабжен соединенными последовательно блоком индикации и дисплеем, согласно изобретению снабжено двумя каналами регистрации: измерительным, включающим гелий-неоновое лазерное устройство, металлическое зеркало, втулку с нанесенными на ней с постоянным шагом рисками и последовательно соединенными между собой фотодиодом, усилителем, блоком дельта-функции, детектором, анализатором; управляющим, образованным последовательно включенным индуктивным датчиком, формирователем, стробирующей схемой, расчетно-анализирующим устройством, регистратором, блоком индикации и дисплеем.

Новые отличительные признаки предлагаемого устройства заключаются в том, что регистрация гармонических составляющих амплитуды и фазы сигнала выделяются в спектре знакопеременных угловых ускорений, сопровождающих работу молотильного барабана, при этом устройство дополнительно снабжено двумя каналами: измерительным, включающим гелий-неоновое лазерное устройство, металлическое зеркало, преобразователь, выполненный в виде втулки с нанесенными на ней с постоянным шагом рисками в количестве 400 штук, последовательно соединенными между собой фотодиодом, усилителем, блоком дельта-функции, детектором, анализатором; и управляющим, образованным, последовательно включенными индуктивным датчиком, формирователем сигналов, стробирующей схемой, расчетно-анализирующим устройством, регистратором, блоком индикации и дисплеем. Установка преобразователя, выполненного в виде втулки, индуктивного датчика, гелий-неонового лазерного устройства, металлического зеркала на корпусе механизма молотильного барабана осуществляется посредством специальных переходных устройств.

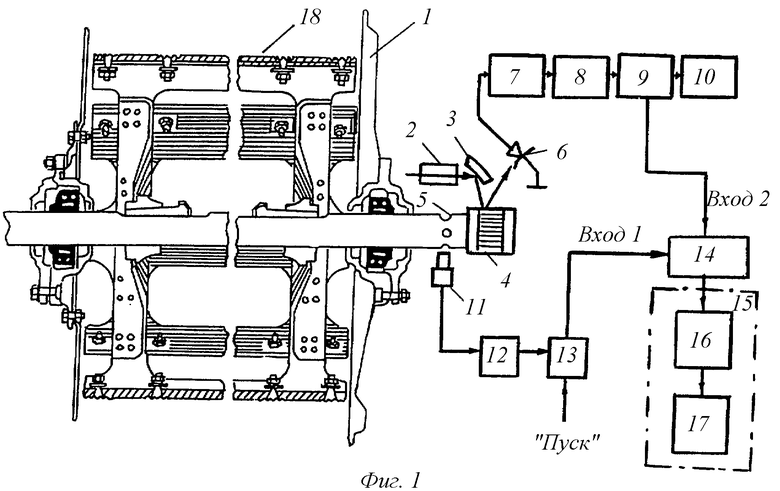

На фиг.1 показана функциональная схема устройства, производящая измерение, анализ амплитуды и фазы сигналов гармонических составляющих, выделяемых в спектре знакопеременных угловых ускорений, и управление расчетно-анализирующим процессом.

Для регистрации сигналов на корпусе молотильного барабана 1 в плоскости его вращения установлены: гелий-неоновое лазерное устройство 2, металлическое зеркало 3, втулка с нанесенными на ней с постоянным шагом рисками 4, насаженная на вал 5. Измерительный и управляющий каналы включают фотодиод 6, усилитель 7, блок дельта-функции 8, детектор 9, анализатор 10, индуктивный датчик 11, формирователь 12, стробирующую схему 13, расчетно-анализирующее устройство 14, регистратор 15, блок индикации 16 и дисплей 17.

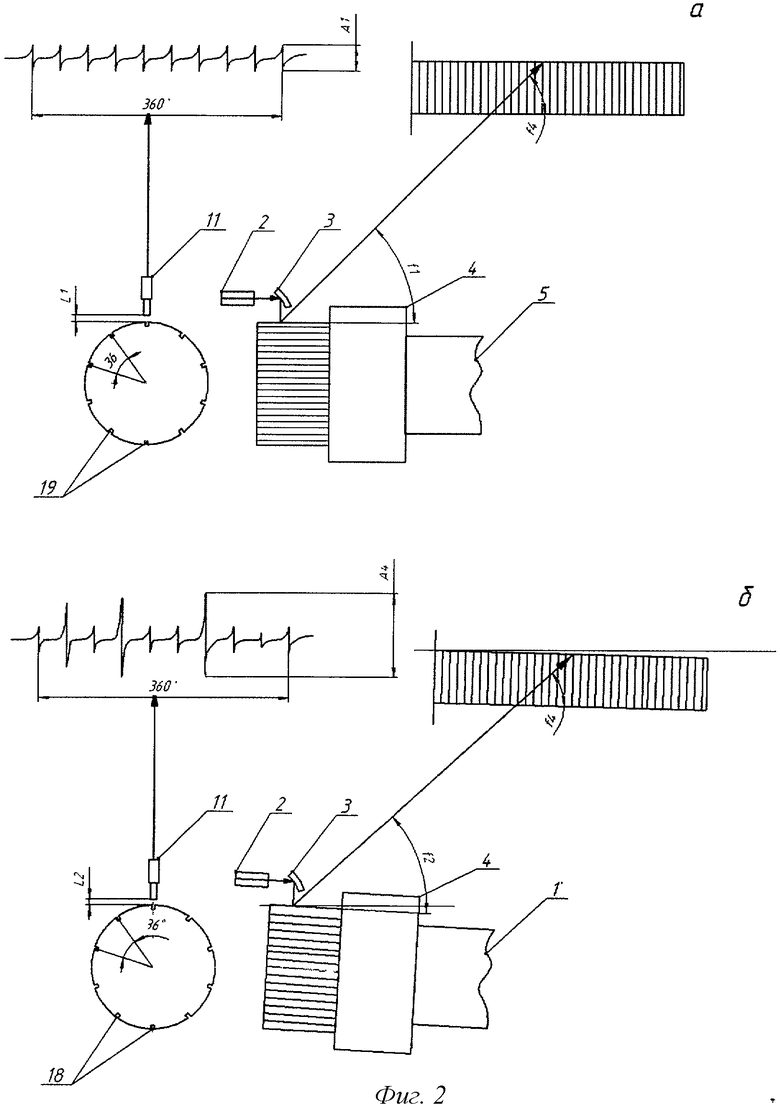

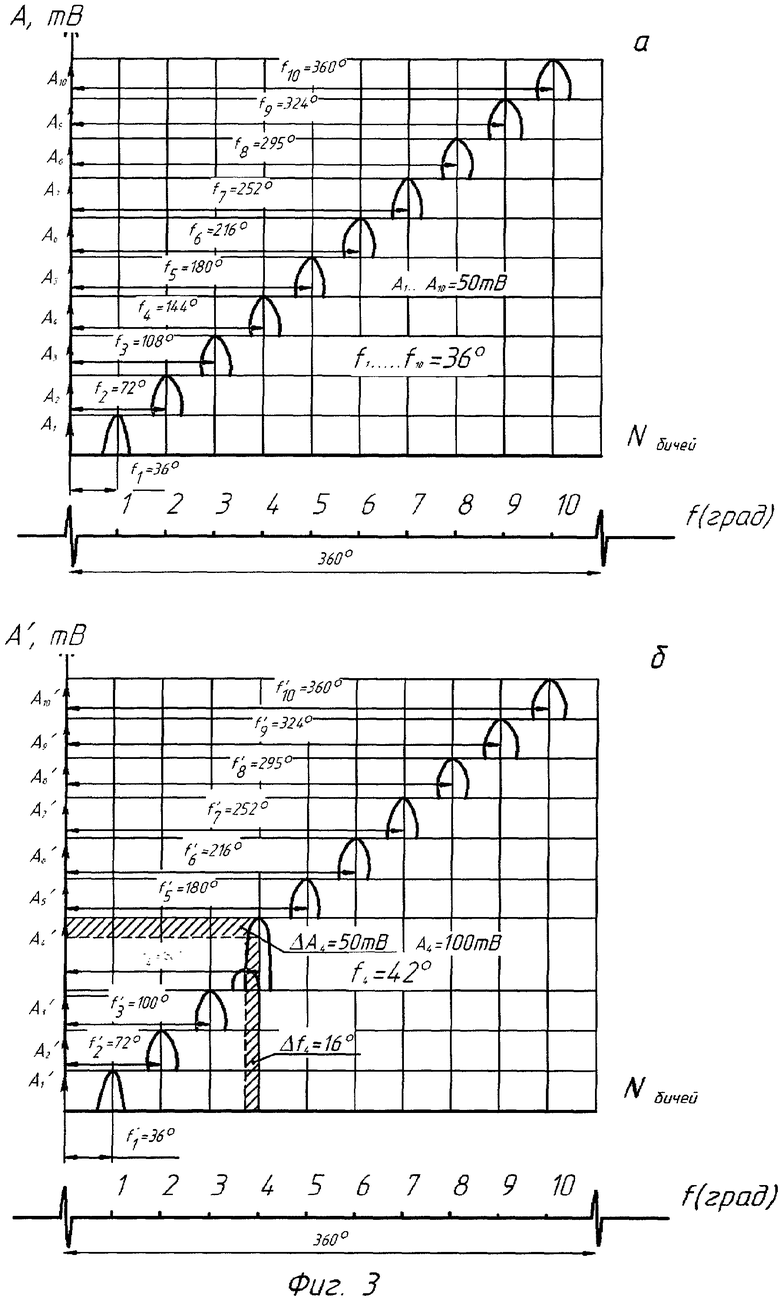

Технологический процесс регистрации сигналов представлен на фиг.2. На свободный конец вала 5 молотильного барабана (справа по ходу комбайна) устанавливается специальная втулка 4 с нанесенными на ней с постоянным шагом рисками в количестве 400 штук, частота которых на порядок выше первого порядка в спектре возмущения скорости вала, также на валу напротив индуктивного датчика 11 высверлены 10 отверстий через каждые 36° по окружности вала 5 по числу бичей на барабане 18. Прокручивая вручную молотильный барабан, устанавливают минимальный воздушный зазор величиной l1=5 мм между чувствительным элементом индуктивного датчика 11 и валом 5 с высверленными отверстиями. Запускается двигатель и включается привод молотилки комбайна. Диагностический режим молотильного барабана выводится на технологическую частоту вращения холостого хода, равную n=800 мин-1. Направленное излучение от гелий-неонового лазерного устройства 2 с помощью металлического зеркала 3 фокусируется на поверхности втулки с нанесенными на ней с постоянным шагом рисками 4 и воспринимается фотодиодом 6. В усилителе 7 сигнал усиливается и нормируется по частоте и амплитуде. Нормированный сигнал в блоке дельта-функции 8 по переднему фронту отображается дельта-импульсом и смешивается с постоянным уровнем импульсов. Детектирование смешанных сигналов в детекторе 9 позволяет получить нулевой уровень результирующего сигнала при любой заданной частоте вращения вала. Фаза ускорения и частотный спектр регистрируются анализатором 10. Одновременно управляющий канал при взаимодействии индуктивного датчика 11 с опорной точкой и высверленными отверстиями на валу 5 вырабатывает сигналы, которые поступают на вход формирователя 12, с которого прямоугольный импульс подается на стробирующую схему 13, которая выдает амплитудно-фазовые строб-импульсы, соответствующие по времени перекладке определенного бича барабана 18 относительно индуктивного датчика 11. По команде «Пуск» одновременно на вход 1 и вход 2 расчетно-анализирующего устройства 14 поступают амплитудные строб-импульсы и детектированные сигналы, сформированные в блоке дельта-функции 8 от действия втулки с нанесенными на ней с постоянным шагом рисками и сопровождающие изменения фазы лазерного луча 2, и в детекторе 9 с параметрами фазовых смещений, несущие информацию о величине дисбаланса и точке его расположения на конструкции барабана, определяемой в расчетно-анализирующем устройстве 14, где также осуществляется сравнение измеренных значений дисбаланса с его эталонными показателями. Определение всех параметров осуществляется регистратором 15, считывается блоком индикации 16 и представляется в виде графиков и цифровых значений на дисплее 17. При нормативном значении дисбаланса барабана, радиального, осевого зазора в подшипнике, биения вала, удовлетворительном состоянии ременного привода механизма величины значений l1, А1…A10, f1…f10, регистрируемые индуктивным датчиком и втулкой с нанесенными на ней с постоянным шагом рисками, имеют определенные значения, отмеченные на диаграмме (фиг.3, а, б), равные f1=36°, f2=72°…f10=360°, амплитуда сигнала при этом равна А1=50 мВ, А2=50 мВ … А10=50 мВ. При возникновении повышенного дисбаланса барабана 1 в узле бича №4 свыше 50 г·мм круговое движение вала 5 барабана представляется фигурой, близкой к форме эллипса, что вызывает смещение фазы бича №4 на f4=160° и увеличение амплитуды сигнала А4=100 мВ, при этом Δf=16°, ΔА4=50 мВ, что является диагностическими параметрами при контроле технического состояния механизма. По результатам исследований принимается решение о балансировке молотильного барабана или его ремонте.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система для диагностирования технического состояния молотильного барабана зерноуборочного комбайна | 1988 |

|

SU1653596A1 |

| УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ВАРИАТОРА ЧАСТОТЫ ВРАЩЕНИЯ МОЛОТИЛЬНОГО БАРАБАНА ЗЕРНОУБОРОЧНОГО КОМБАЙНА | 2014 |

|

RU2547468C1 |

| Устройство контроля технического состояния вариатора частоты вращения молотильного барабана зерноуборочного комбайна | 2017 |

|

RU2656381C1 |

| Способ определения технического состояния молотильного барабана и устройство для его осуществления | 1981 |

|

SU950231A1 |

| Устройство для контроля частоты вращения рабочих органов зерноуборочного комбайна | 1987 |

|

SU1447311A1 |

| Автоматическая система контроля и управления настройками рабочих органов молотильно-сепарирующего устройства | 2018 |

|

RU2703436C1 |

| Автоматическая система контроля и управления настройками рабочих органов молотильно-сепарирующего устройства | 2022 |

|

RU2781905C1 |

| Автоматическая система контроля и управления настройками рабочих органов молотильно-сепарирующего устройства | 2023 |

|

RU2800598C1 |

| АВТОМАТИЧЕСКАЯ СИСТЕМА КОНТРОЛЯ | 2004 |

|

RU2266636C1 |

| СПОСОБ РЕГУЛИРОВКИ РАБОЧЕГО АППАРАТА УБОРОЧНОЙ СЕЛЬХОЗМАШИНЫ | 2006 |

|

RU2406288C2 |

Изобретение относится к сельскохозяйственному машиностроению и может быть использовано при техническом диагностировании параметров технического состояния молотильного барабана. Устройство имеет измерительный и управляющий каналы регистрации. Измерительный канал включает гелий-неоновое лазерное устройство, металлическое зеркало и втулку с нанесенными на ней с постоянным шагом рисками. Измерительный канал также имеет последовательно соединенные между собой фотодиод, усилитель, блок дельта-функции, детектор и анализатор. Управляющий канал образован последовательно включенными индуктивным датчиком, формирователем, стробирующей схемой, расчетно-анализирующим устройством, регистратором и блоком индикации с дисплеем. Использование в устройстве измерительного и управляющего каналов обеспечивает выход качественной информации о величине и точке расположения дисбаланса в динамическом режиме диагностирования. 4 ил.

Устройство для контроля технического состояния молотильного барабана зерноуборочного комбайна, основой которого является схема, включенная между датчиком и измерителем дисбаланса, устройство преобразований с соединенными последовательно входным вентилем и компаратором, при этом измеритель дисбаланса снабжен расчетно-анализирующим устройством, постоянным запоминающим устройством и устройством вывода, а регистратор снабжен соединенными последовательно блоком индикации и дисплеем, отличающееся тем, что оно снабжено двумя каналами регистрации: измерительным, включающим гелий-неоновое лазерное устройство, металлическое зеркало, втулку с нанесенными на ней с постоянным шагом рисками и последовательно соединенными между собой фотодиодом, усилителем, блоком дельта-функции, детектором, анализатором; управляющим, образованным последовательно включенными индуктивным датчиком, формирователем, стробирующей схемой, расчетно-анализирующим устройством, регистратором, блоком индикации и дисплеем.

| Способ определения технического состояния молотильного барабана и устройство для его осуществления | 1981 |

|

SU950231A1 |

| Система для диагностирования технического состояния молотильного барабана зерноуборочного комбайна | 1988 |

|

SU1653596A1 |

| Тестоформовочная машина для круглого хлеба | 1941 |

|

SU64010A1 |

| Устройство для усиления звучания струнных музыкальных инструментов | 1938 |

|

SU58006A1 |

| US 3442068 A, 06.05.1969. | |||

Авторы

Даты

2010-02-27—Публикация

2007-12-10—Подача