Изобретение относится к области обогащения полезных ископаемых, в частности к выщелачиванию благородных металлов из упорного золотосодержащего сырья.

Известно устройство переработки материалов, содержащих благородные металлы, использующее электрогидравлическую обработку путем воздействия на материал, находящийся в жидкости, ударными волнами, образующимися при электрическом пробое жидкости для разрушения упорных частиц и последующее выщелачивание благородных металлов [1]. Устройство содержит электроды, погруженные в в водяную взвесь руды благородных металлов и подключенные к импульсному источнику высокого напряжения. Для получения более крутых фронтов импульсов акустических ударных волн, возникающих в среде, источник напряжения может генерировать импульсы наносекундной длительности.

Недостатком этого устройства является необходимость ведения процесса в жидкой среде, что уменьшает производительность и увеличивает расход энергии, а также недостаточно высокое извлечение благородных металлов при выщелачивании, обусловленное недостаточным раскрытием сростков.

Известны устройства для повышения извлечения благородных металлов, использующие электромагнитные импульсы.

Так, в патенте [2] предлагается использовать для воздействия энергию микроволновых импульсов. В патенте [3] предлагается использовать микроволновые импульсы большой мощности. Однако в этих изобретениях не используются физические механизмы вскрытия частиц благородных металлов, однозначно приводящие к полезному эффекту. Кроме того, использование СВЧ (микроволновых) импульсов уменьшает КПД устройства за счет дополнительного преобразования электрической энергии.

Наиболее близким к предложенному является устройство для переработки материалов, содержащих благородные металлы, путем проведения перед выщелачиванием благородных металлов обработки электромагнитными импульсами с амплитудой напряженности электрической компоненты поля большей электрической прочности материала и длительностью фронта импульса, меньшей времени формирования искрового разряда в воздушном зазоре, равном толщине обрабатываемого слоя материала [4].

Устройство включает преобразователь сетевого напряжения, формирователь импульсов, высоковольтный трансформатор, электродную систему.

Электродная система представляет собой область с двумя дискообразными электродами диаметром 120 мм, один из которых помещен в жидкий диэлектрик для исключения возможности искрового разряда в материале.

Обрабатываемый материал помещают между электродами электродной системы и подвергают воздействию электромагнитными импульсами с длительностью фронта импульса от 5 нс до 15 мксек и длительностью импульса от 10 нс до 30 мксек с амплитудой до 150 кВ и частотой повторения 20 Гц. Количество импульсов варьируют в зависимости от условий опыта. Регулировкой расстояния между электродами и их изоляцией устанавливают оптимальную величину амплитуды напряженности электрической компоненты электромагнитного поля, которая изменялась в пределах от 15 до 50 МВ/м. Таким образом, амплитуда напряженности электрического поля оказывается больше электрической прочности материала 10 МВ/м, а длительность фронта меньше времени формирования искрового разряда между электродами. Обработанный таким способом материал подвергают выщелачиванию.

Однако конструкция указанного устройства допускает его использование только в лабораторных экспериментах. Его производительность весьма низка (менее килограмма в час), и оно не может быть использовано на горно-обогатительных предприятиях в основном цикле производства.

Задачей изобретения является повышение производительности извлечения благородных металлов при воздействии на горную породу мощными электромагнитными импульсами. Технический результат, достигаемый изобретением, - увеличение массы обрабатываемой горной породы путем использования новой конструкции устройства.

Технический результат достигается тем, что электродная система устройства снабжена загрузочным и разгрузочным узлами, а один из электродов выполнен в виде проводящей ленты транспортера, электрически соединенной с земляным выходом высоковольтного трансформатора, причем расстояние между плоскостями больше, чем толщина слоя породы, который обеспечивается диафрагмой для образования требуемой толщины, и меньше, чем напряжение импульса между электродами, деленное на напряженность поля статического пробоя межэлектродного промежутка.

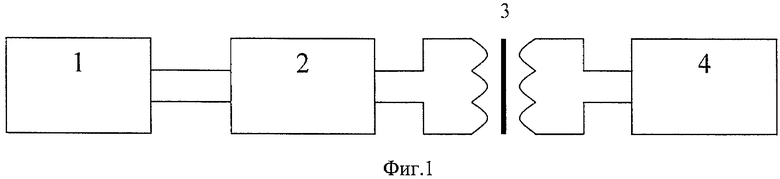

Фиг.1 - блок-схема устройства.

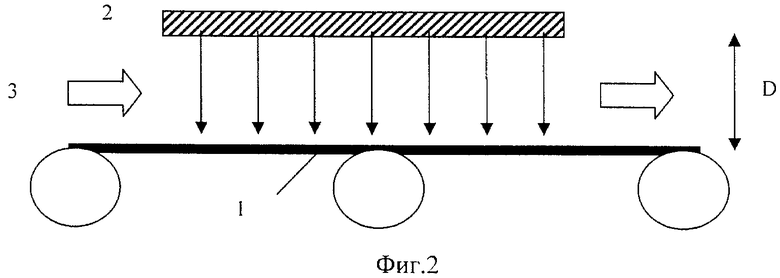

Фиг.2 - схема электродной системы.

Установка (фиг.1) содержит преобразователь сетевого напряжения 1, формирователь импульсов 2, высоковольтный трансформатор 3, электродную систему 4. Электродная система (фиг.2) представляет собой область с двумя электродами, один из которых - проводящая лента транспортера 1. Расстояние D между электродами 1 и 2 выбирается следующим образом. Оно должно быть больше, чем слой обрабатываемого материала 3 на ленте транспортера, и меньше, чем напряжение между электродами, деленное на напряженность электрического поля статического пробоя межэлектродного промежутка.

Электродная система устройства содержит загрузочный и разгрузочный узлы, установленные на концах проводящей ленты транспортера и диафрагмы для образования слоя руды на проводящей ленте транспортера, которая электрически соединена с земляным выходом высоковольтного трансформатора.

Предлагаемое устройство работает следующим образом. Обрабатываемая порода поступает вначале на загрузочный узел и с помощью диафрагмы, расположенной вблизи проводящей ленты транспортера, которая является первым электродом, формирует слой породы на транспортере, попадает в область между лентой транспортера и вторым электродом. В этой области порода подвергается воздействию импульса высокого напряжения. Расстояние между электродами, выбранное в соответствии с выше указанным условием, позволяет создать в межэлектродной области напряженность поля, достаточную для реализации эффективного воздействия на горную породу. Напряженность поля может составлять величину более 10 кВ/см при расстоянии между электродами 5 см. После воздействия порода поступает в разгрузочный узел.

Предлагаемое техническое решение позволило повысить производительность установки для переработки материалов, содержащих благородные металлы, до 10 т/час.

Источники информации

1. Котов Ю.А. и др. Комплексная переработка пиритовых отходов горно-обогатительных комбинатов наносекундными импульсными воздействиями. Доклады Академии Наук, 2000, т.372, №5, с.654-656.

2. RU 2004139108. 2003.05.30. Реферат WO 03/102250 (11.12.2003)

МИКРОВОЛНОВАЯ ОБРАБОТКА РУД (71) Имя заявителя ТЕКНОЛОДЖИКАЛ

РЕСОРСИЗ ПТИ ЛТД. (AU) БАТТЕРХЭМ Робин Джон (AU)

3. RU 2004131862. 2003.04.01. Реферат WO 03/083146 (09.10.2003)

СОЗДАНИЕ ЭЛЕКТРОМАГНИТНОГО ИЗЛУЧЕНИЯ С ВЫСОКОЙ

НАПРЯЖЕННОСТЬЮ ПОЛЯ И ОБРАБОТКА МАТЕРИАЛОВ С ЕГО ПОМОЩЬЮ,

НАПРИМЕР, РАЗУПРОЧНЕНИЕ МНОГОФАЗНЫХ МАТЕРИАЛОВ (71) Имя заявителя ДЗЕ ЮНИВЕРСИТИ ОФ НОТТИНГЕМ (GB) КИНГМАН Самюэль Уилльям (GB)

4. Патент РФ №2176558, кл. В03В 7/00, опубл. 10.12.2001, бюл. №34.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2015 |

|

RU2605012C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ | 2023 |

|

RU2806425C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОГИДРАВЛИЧЕСКОГО ОБОГАЩЕНИЯ И КОНЦЕНТРИРОВАНИЯ МИНЕРАЛЬНОГО, В ТОМ ЧИСЛЕ ЗОЛОТОСОДЕРЖАЩЕГО СЫРЬЯ С ВЫСОКИМ СОДЕРЖАНИЕМ ГЛИНИСТЫХ КОМПОНЕНТОВ | 2011 |

|

RU2477173C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2139142C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2000 |

|

RU2176558C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, КОНЦЕНТРАТОВ, ВТОРИЧНОГО СЫРЬЯ | 2011 |

|

RU2467802C1 |

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ АКТИВАЦИИ ВОДНЫХ ПУЛЬП И СУСПЕНЗИЙ | 2011 |

|

RU2470875C1 |

| ЭЛЕКТРОИМПУЛЬСНЫЙ СПОСОБ БУРЕНИЯ СКВАЖИН И БУРОВАЯ УСТАНОВКА | 1996 |

|

RU2123596C1 |

Изобретение относится к области обогащения полезных ископаемых, в частности к выщелачиванию благородных металлов из упорного золотосодержащего сырья. Устройство для переработки материалов, содержащих благородные металлы, содержит преобразователь сетевого напряжения, формирователь импульсов, высоковольтный трансформатор и электродную систему, состоящую из двух плоских электродов. Электродная система снабжена загрузочным и разгрузочным узлами. Один из электродов выполнен в виде проводящей ленты транспортера, электрически соединенной с земляным выходом высоковольтного трансформатора. Расстояние между плоскостями должно быть больше, чем толщина слоя породы, который обеспечивается диафрагмой для образования требуемой толщины, и меньше, чем напряжение импульса между электродами, деленное на напряженность поля статического пробоя межэлектродного промежутка. Технический результат - повышение эффективности извлечения благородных металлов, а также увеличение массы обрабатываемой горной породы и повышение производительности установки. 2 ил.

Устройство для переработки материалов, содержащих благородные металлы, содержащее преобразователь сетевого напряжения, формирователь импульсов, высоковольтный трансформатор и электродную систему, состоящую из двух плоских электродов, отличающееся тем, что электродная система снабжена загрузочным и разгрузочным узлами, а один из электродов выполнен в виде проводящей ленты транспортера, электрически соединенной с земляным выходом высоковольтного трансформатора, причем расстояние между плоскостями должно быть больше, чем толщина слоя породы, который обеспечивается диафрагмой для образования требуемой толщины, и меньше, чем напряжение импульса между электродами, деленное на напряженность поля статического пробоя межэлектродного промежутка.

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2000 |

|

RU2176558C1 |

| Способ обработки материалов | 1985 |

|

SU1326334A1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 1999 |

|

RU2139142C1 |

| RU 71566 U1, 20.03.2008 | |||

| УСТРОЙСТВО ДЛЯ ДРОБЛЕНИЯ ТВЕРДЫХ ПОРОД | 1992 |

|

RU2018363C1 |

| СПОСОБ РАЗРУШЕНИЯ ГОРНЫХ ПОРОД И ИСКУССТВЕННЫХ МАТЕРИАЛОВ | 1992 |

|

RU2045348C1 |

| СПОСОБ ОБОГАЩЕНИЯ ЗОЛОТОСОДЕРЖАЩИХ РУД | 1992 |

|

RU2015730C1 |

| WO 03083146 A1, 09.10.2003 | |||

| СПОСОБ ХИРУРГИЧЕСКОГО ЛЕЧЕНИЯ ХРОНИЧЕСКИХ ТАЗОВЫХ БОЛЕЙ | 2004 |

|

RU2261066C1 |

| КРАВЕЦ Б.Н | |||

| Специальные и комбинированные методы обогащения | |||

| - М.: Недра, 1986, с.275-280, рис.94д. | |||

Авторы

Даты

2010-03-10—Публикация

2008-12-22—Подача