Изобретение относится к электровзрывной дезинтеграции и концентрированию рудного и техногенного минеральною сырья в гидрометаллургии, строительстве и других отраслях. Изобретение может быть с наибольшим эффектом использовано в следующих технологических процессах: водоподготовки и очистки сточных вод в коммунальном хозяйстве; отделения глинистых компонентов от других минералов и кварцевого песка; в процессах переработки золотосодержащего сырья для вскрытия малых частиц золота, распределенных внутри частиц породы, с одновременным повышением концентрации золота в перерабатываемом сырье за счет вывода из процесса части тонкоизмельченной породы; увеличения прочности строительных конструкций из бетона.

Известны устройства для электрогидравлической и электроимпульсной обработки твердых материалов, описанные в [Оборудование и технологические процессы с использованием электрогидравлического эффекта. / Под ред. Г.А.Гулого. - М., Машиностроение, 1997. - 320 с.]. известен патент РФ №2059436. опубл. 1996.05.10. «Устройство для электроимпульсной обработки и дезинтеграции материалов» в котором повышение эффективности обработки высоковольтным импульсным разрядом (ВИР-обработка) достигается тем, что электроды располагают внутри индукторов в виде замкнутых магнитопроводов. Конструкция реактора в рабочем сечении при этом усложняется. Недостачами этих устройств является высокое энергопотребление и низкая производительность.

Прототипом изобретения является установка но патенту РФ №2191631 опубл. 27.10.2002 «Способ дезинтеграции и обогащения твердых материалов и устройство для его осуществления». В этом устройстве после каждой стадии ВИР-обработки производится фракционирование обработанною сырья на грохотах (сигах) с выводом из устройства части сырья. Таким образом, даже при двухстадийной обработке «ВИР-фракционирование-ВИР-фракционирование», требующей вывода промежуточного продукта и размещение в устройстве, по крайней мере, двух сит, конструкция резко усложняется, увеличиваются габариты и металлоемкость, возрастает количество материальных потоков. Кроме того, основная задача, решаемая устройством, - максимальная степень дезинтеграции, не решает задачи перераспределения основного компонента сырья в какой-либо из промежуточных или конечных продуктов. Как и в предыдущих примерах, процесс высокоэнергозатратен, высока степень эрозии электродов вследствие применения высоких энергий в разряде, которые превышают 1 кДж/дм3 и в итоге низкая производительность устройства из-за конструктивных сложностей.

Кроме того, рабочее напряжение более 110 кВ обуславливает необходимость применения специальных дорогостоящих комплектующих для генератора импульсов, что резко увеличивает стоимость установки. Использование обработки сырья с напряжением в разряде более 110 кВ неприемлемо, например, при очистке строительного песка и гравия от глины, так как при этом измельчаются и песок и гравий, т.e. резко уменьшается выход полезного продукта.

Задачей изобретения является улучшение качества подготавливаемого сырья, повышение производительности установки, обеспечивающее экономически выгодный для потребителей изобретения расход электроэнергии на дезинтеграцию и концентрирование минерального сырья.

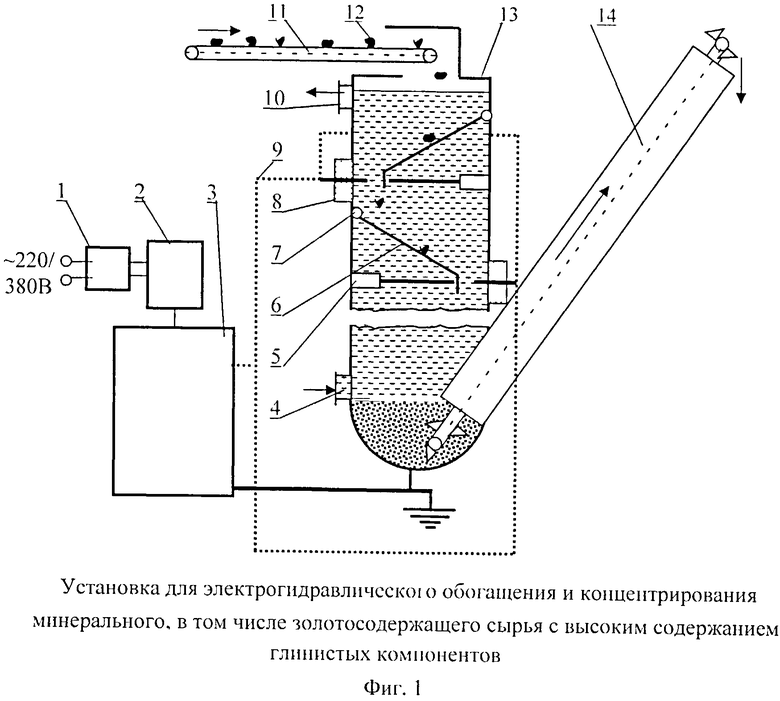

Техническим результатом настоящего изобретения является конструкция недорогой, простой в обслуживании установки, состоящей из реактора, пульта управления, высоковольтного трансформатора 220-380 В / 50 кВ, генератора импульсов с батареей конденсаторов и реактора непрерывного действия, на котором закреплены электродные ячейки, электроды которых соединены с генератором импульсов высоковольтными кабелями. Конструкция реактора, изготовленного в виде вертикально расположенной трубы прямоугольного сечения, позволяет перерабатывать с высокой производительностью сухое и влажное минеральное сырье, непрерывно подаваемое установленным сверху установки транспортером. Выгрузка обработанною концентрата осуществляйся из донной части реактора посредством элеватора, а вывод тонкоизмельченной породы из реактора - через верхний сливной патрубок посредством подачи воды в ректор снизу вверх.

Скорость восходящего потока воды или раствора устанавливается такой, чтобы после ВИР-обработки в хвосты уходили, например, глинистые компоненты, а основной, ценный компонент сырья, например золото, оставался в концентрате. Конструкция позволяет максимально использовать энергию высоковольтных импульсных разрядов (ВИР) для обработки сырья, проходящего через реактор сверху вниз при энергии в разряде - 45-125 Дж. Реактор рассчитан на ВИР - обработку сухого или влажного минерального сырья крупностью до 10 см - строительного песка, гравия, щебня, золотосодержащего сырья и других материалов с разделением исходного сырья на тонкоизмельченные хвосты и концентрат.

Конструкция реактора обеспечивает производительность по твердому сырью 1-40 т/ч и может обеспечить потребность практически любого горнодобывающего, гидрометаллургического предприятия и строительную индустрию.

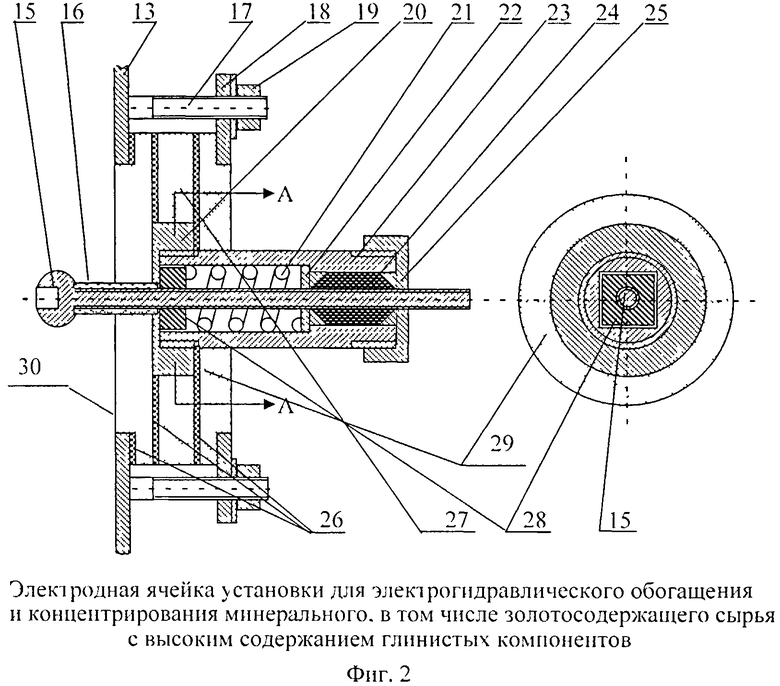

На фиг.1 и фиг.2 схематически показаны установка и конструкция электродной ячейки, где:

1 - пульт управления (ПУ); 2 - повышающий высоковольтный трансформатор 220-380 В/50 кВ или источник питания с аналогичными характеристиками; 3 - генератор импульсов (ГИ); 4 - патрубок подачи воды или раствора; 5 - подпружиненная опора; 6 - полки; 7 - шарниры; 8 - электродные ячейки, на которых закреплены электроды; 9 - высоковольтные кабели; 10 - верхний сливной патрубок; 11 - транспортер; 12 - сырье; 13 - реактор; 14 - элеватор; 15 - высоковольтный электрод; 16 - изолятор электрода; 17 - шпильки; 18 - фланец крепления электродной ячейки; 19 - гайки; 20 - внутренняя накидная гайка корпуса демпфера; 21 - пружина; 22 - упорная шайба; 23 - корпус демпфера; 24 - сальниковое уплощение; 25 - внешняя накидная гайка корпуса демпфера; 26 - резиновые уплотнительные прокладки; 27 - промежуточный изолятор, например, из оргстекла или капролона; 28 - гайка фиксации электрода; 29 - внешний изолятор, например, из оргстекла или капролона; 30 - внутренний изолятор, например, из оргстекла или капролона;

Установка работает следующим образом:

Без отсоединения ячейки 8 в реакторе 13, изготовленном в виде вертикально расположенной трубы прямоугольного сечения, устанавливается необходимый разрядный промежуток между высоковольтным электродом 15, выполненным в виде шпильки с резьбой с шарообразным наконечником и установленными на шарнирах 7 под углом 45-60° полками 6, выполняющими роль заземленного электрода.

На фиг.2 показана конструкция электродной ячейки 8 прижатой гайками 19 надетым на шпильки 17 фланцем 18 к реактору 13, с корпусом демпфера 23 и возможностью регулировки величины разрядного промежутка.

Ячейка 8 в сборе монтируется снаружи реактора 13 на вырезанном в его стенке отверстии так, чтобы отогнутый край полки шириной 20-30 мм находился напротив шарообразного наконечника высоковольтного электрода 15 и с внутренней стороны опирался на подпружиненную опору 5, обеспечивающую вибрацию полок 6 под действием ударных волн.

Электродная ячейка 8 состоит из высоковольтного электрода 15 с надетым на него изолятором электрода 16, вставленным в центральное отверстие ячейки 8, в центре наконечника высоковольтного электрода 15 высверлена цилиндрическая полость диаметром 4-6 мм на глубину 4-6 мм острая кольцевая кромка полости и формируют разряд внутренней пластины 27 из оргстекла (капролона), которая соединена с двумя пластинами внешней 29 и внутренней 30, через резиновые уплотнительные прокладки 26 и закрепленной в центре промежуточной пластины из оргстекла или капролона 27 внутренней накидной гайки корпуса демпфера 20, корпуса демпфера 23 и внешней накидной гайки демпфера 25. Внутри корпуса демпфера 23 с внутренним отверстием в виде квадрата или шестигранника, между внутренней накидной гайкой корпуса демпфера 20 и внешней накидной гайкой корпуса демпфера 25, по центрам которых выполнены отверстия, высоковольтный электрод 15 ввинчен в резьбу гайки фиксации электрода 28 в виде квадрата или шестигранника которая располагается между внутренней накидной гайкой корпуса демпфера 20 и пружиной 21, движется возвратно-поступательно внутри корпуса демпфера 23 под действием ударных волн, возникающих вследствие высоковольтного разряда с одной стороны и пружины 21 с другой стороны, при этом с другой стороны гайки фиксации электрода 28 установлены пружина 21, упорная шайба 22 и сальниковое уплотнение 24. зажимаемые внешней накидной гайкой корпуса демпфера 25. В свободный конец корпуса демпфера 23 набивается сальниковое уплотнение 24, завинчивается внешняя накидная гайка демпфера 25, после чего производится регулировка разрядного промежутка ввинчиванием высоковольтного электрода 15 до упора в полку 6, обратным его вывинчиванием и закреплением в установленном положении контргайками на свободном конце электрода. Причем на свободном конце высоковольтного электрода 15 жестко закреплен высоковольтный кабель 9 от генератора импульсов 3, не позволяющий высоковольтным электродам 15 вращаться вокруг своей оси. Высоковольтный электрод 15 вместе с квадратной гайкой 28 и закрепленным на конце кабелем 9 могут двигаться возвратно-поступательно под действием ударных волн, которые гасятся пружиной 21. Межэлектродное расстояние при этом не изменяется. При увеличении межэлектродного расстояния на 0,4-0,5 мм напряжение пробоя возрастает на 1-1,5 кВ, что фиксируется блоком управления напряжения пульта управления 1 и автоматически увеличивает напряжения разряда до пробоя вместо регулировки межэлектродного расстояния вплоть до его увеличения на 0,5 мм. При увеличении межэлектродного расстояния больше чем на 0,5 мм электропитание установки автоматически отключается. При 6-суточной непрерывной работе установки техническое обслуживание устанавливается в 7-й, не рабочий день с регулировкой межэлектродного расстояния или заменой ячеек 8 для их подготовки в мастерской для замены ранее установленных. Если напряжение разряда за 6 суток непрерывной работы не повышается на 1,5 кВ, предусмотрена ручная регулировка межэлектродного расстояния с внешней стороны корпуса реактора 13 и без замены электродной ячейки 8. Время регулировки 1 электрода 15 не превышает 5 минут, а время замены ячейки 8-15 минут.

Внутри реактора 13, под действием ВИР, исходное сырье разделяется на тонкоизмельченную суспензию - хвосты, уходящие с восходящим потоком воды, и концентрат из крупных и тяжелых частиц, оседающих на дно реактора 13. Установка состоит из пульта управления (ПУ) 1, повышающего высоковольтного трансформатора 220-380 В, с регулированием напряжения пли источником питания с аналогичными характеристиками - 2, генератора импульсов (ГИ) 3, высоковольтных кабелей 9, соединяющих ГИ с электродными ячейками 8 реактора 13. Через патрубок 4 в реактор 13 подается вода или раствор. Через верхний сливной патрубок 10 из реактора 13 выводятся хвосты - суспензия с тонкоизмельченными частицами. Вывод концентрата частиц, оседающих в донной части реактора 13, осуществляется элеватором 14. Реактор 13, ПУ 1, ВТ 2 и ГИ 3 заземлены и установлены внутри металлического заземленного ограждения. За пределы ограждения вынесен ПУ, загрузочная часть транспортера 11 и верхний конец элеватора 14 - выгрузки концентрата, как показано на фнг.4. После заполнения реактора 13 водой через патрубок 4 и установки такого расхода воды, который обеспечивает унос восходящим потоком воды из реактора 13 измельченных частиц исходного минерального сырья с заданным размером и плотностью, включается источник питания 1, транспортер 11 подачи сырья 12 в реактор 13 и элеватор 14 выгрузки концентрата. Твердые частицы сырья 12 падают на полки 6, установленные под углом 45-60° по отношению к вертикальной оси реактора и верхним концом соединенные с реактором через шарниры 7. Угол в 45-60 обоснован экспериментально. При его увеличении частицы кварца размером менее 0,5 мм могут накапливаться даже на вибрирующих под действием ударных волн полках 6. Уменьшение угла приводит к уменьшению времени падения частиц сырья 12 но высоте реактора 13, что нежелательно, так как это время можно компенсировать только увеличением частоты разрядов с увеличением энергоемкости или увеличением высоты реактора 13 и, следовательно, его габаритов и металлоемкости. Нижняя часть полок загнута так чтобы загнутая часть полок 6 шириной 20-30 мм, являющаяся заземленным электродом, была параллельна вертикальной оси реактора 13 и опиралась в подпружиненную стойку 5. Полки 6 являются не только заземленным электродом, но дополнительно служат для увеличения времени нахождения сырья в зоне действия ВИР, так как сырье 12, кроме падения сверху вниз навстречу восходящему потоку воды между полками, большую часть времени нахождения в реакторе 13 скользят по наклонным полкам. Вибрация полок 6 под действием ударных волн облегчает движение но ним обрабатываемого ВИР сырья 12 сверху вниз по высоте реактора 13, а частицы сырья 12 обрабатывается ударными волнами от ВИР не только в зоне прямою действия разряда между полкой 6 и высоковольтным электродом 15, но и при движении по полкам 6. Вывод суспензии с тонкоизмельченными частицами, например глинистых компонентов, осуществляется через верхний сливной патрубок 10. Полученная суспензия может очищаться от твердой фазы в гидроциклонах, фильтрующих центрифугах, вакуумных барабанных или дисковых фильтрах, в отстойниках с использованием коагулянтов - сульфата или оксигидрохлорида алюминия, а вода после отделения твердой фазы направляйся в оборот. Полученные хвосты могут быть и сварной продукцией. Так в экспериментах на трех видах золотосодержащего сырья анализ хвостов показал, что содержание Al2O3 в них составляет 30-35%. Оптимальное количество разрядных ячеек с частотой разрядов до 2 Гц для реактора 13 с производительностью 10 т/ч по твердому исходному сырью 6 шт. Поперечное сечение реактора - квадрат 500×500 мм. Примеры работы установки.

1. Переработка золотосодержащего сырья с высоким содержанием глинистых компонентов.

На установке переработана технологическая партия золотосодержащего сырья Ольховского месторождения Красноярского края (коры выветривания) в реакторе, приведенном на фиг.1. Сырье характеризуется высоким содержанием глинистых компонентов, в которых распределено, главным образом, тонкодисперсное золото. Около 60% золотин представлено частицами с размером менее 40 мкм. Степень извлечения этого золота на концентрационных столах в руднике «Артемовский» не превышала 45%. Соотношение Т:Ж в суспензии было 1: 5, на реакторе было установлено 4 электродных ячейки, работающих с частотой 2 Гц от источника питания 5 кВт. Удельный расход энергии на 1 т сухого сырья составил 1,0 кВт·ч. Масса концентрата, выгружаемого из реактора элеватором, составила 12% от массы исходного сырья. Столь высокая степень концентрировать золотосодержащего сырья приводит к резкому сокращению затрат на последующей стадии выщелачивания золота и концентрата. Окупаемость установки только за счет снижения водопотребления на стадии выщелачивания при производительности 300 тыс.т. руды/ год достигается за 8 месяцев работы. Выход золота в концентрат, представленный в основном частицами кварца, составил 94%. Регулирование степени извлечения тонкого золота в осаждающийся концентрат осуществлялось регулированием скорости восходящего потока воды.

2. Влияние ВИР - обработки строительного песка и щебня на прочность бетона из них.

Результаты испытаний стандартных образцов бетона в лаборатории ЗАО "Завод ЖБИ-12" (г.Новосибирск), полученных из активированных песка, щебня после обработки на установке, показанной на фиг.1, представлены в таблице 1. Расход материалов на приготовление стандартных образцов, кг/м3: Вода - 160; Цемент (ПЦ 500) - 320; Песок (М 1,9…2,3) - 850; Щебень - 1070: СП-1 - 16,0; ЛСТ-5,3; (СП-1 - суперпластификатор. ЛСТ - лигносульфонат технический).

Из данных таблицы видно, что прочность бетона после обработки песка и щебня увеличивается па 25% при удельных затратах энергии не более 1 кВт·ч/т исходного сырья. Гранулометрический состав товарною оросительного песка до и после ВИР - обработки изменяется незначительно, однако убыль массы, на разных партиях песка составляет от 7 до 26%, в основном это глинистые компоненты.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТАНОВКА ДЛЯ ЭЛЕКТРОВЗРЫВНОЙ АКТИВАЦИИ ВОДНЫХ ПУЛЬП И СУСПЕНЗИЙ | 2011 |

|

RU2470875C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ГЛИНИСТОГО РУДНОГО И ТЕХНОГЕННОГО СЫРЬЯ | 2012 |

|

RU2496891C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ МАТЕРИАЛОВ | 2023 |

|

RU2806425C1 |

| УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2023 |

|

RU2802344C1 |

| СПОСОБ ПЕРЕРАБОТКИ ЗОЛОТОСОДЕРЖАЩИХ ПОЛИМЕТАЛЛИЧЕСКИХ РУД, КОНЦЕНТРАТОВ, ВТОРИЧНОГО СЫРЬЯ | 2011 |

|

RU2467802C1 |

| СПОСОБ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2000 |

|

RU2176558C1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СЕЛЕКТИВНОЙ ДЕЗИНТЕГРАЦИИ ТВЕРДЫХ МАТЕРИАЛОВ | 2014 |

|

RU2569007C1 |

| УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ МАТЕРИАЛОВ, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2008 |

|

RU2383391C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ОБРАБОТКИ РУД, СОДЕРЖАЩИХ БЛАГОРОДНЫЕ МЕТАЛЛЫ | 2015 |

|

RU2605012C1 |

| УСТАНОВКА ДЛЯ ОТДЕЛЕНИЯ УГЛЕВОДОРОДОВ C ОТ C И ВЫШЕ И ВОДЫ | 2008 |

|

RU2419480C2 |

Изобретение относится к области гидрометаллургии, в частности к устройствам для обогащения минерального сырья. Установка содержит реактор, пульт управления, высоковольтный трансформатор, генератор импульсов с батареей конденсаторов. Реактор выполнен в виде вертикально расположенной трубы прямоугольного сечения с возможностью переработки сухого или влажного минерального сырья. Внутри реактора на шарнирах под углом 45-60° к вертикальной оси реактора установлены полки. Полки одновременно выполняют роль заземленного электрода. Высоковольтный электрод монтируется снаружи реактора на вырезанном в стенке отверстии. При этом отогнутый край полки находится напротив головки высоковольтного электрода и с внутренней стороны опирается на подпружиненную опору, обеспечивающую вибрацию полок под действием ударных волн. Установка обеспечивает улучшение качества подготавливаемого сырья. 1 з.п. ф-лы, 2 ил., 1 табл.

1. Установка для электровзрывной активации минерального сырья с низкими энергозатратами, содержащая реактор, пульт управления, высоковольтный трансформатор, генератор импульсов с батареей конденсаторов, отличающаяся тем, что внутри реактора, изготовленного в виде вертикально расположенной трубы прямоугольного сечения с возможностью переработки сухого или влажного минерального сырья крупностью до 10 см, на шарнирах под углом 45-60° к вертикальной оси реактора установлены полки, одновременно выполняющие роль заземленного электрода, при этом высоковольтный электрод в изолирующей ячейке с демпфером монтируется снаружи реактора на вырезанном в стенке отверстии так, чтобы отогнутый край полки шириной 20-30 мм находился напротив головки высоковольтного электрода и с внутренней стороны опирался на подпружиненную опору, обеспечивающую вибрацию полок под действием ударных волн, причем выгрузка обработанного концентрата осуществляется из донной части реактора посредством элеватора, а вывод тонкоизмельченной породы из реактора - через верхний сливной патрубок посредством подачи воды или раствора снизу вверх.

2. Установка по п.1, отличающаяся тем, что в наконечнике высоковольтного электрода на глубину 4-6 мм высверлено углубление диаметром 4-6 мм, а сам высоковольтный электрод, выполненный в виде шпильки с резьбой, смонтирован в корпусе демпфера с внутренним отверстием в виде квадрата или шестигранника и ввинчен в резьбу гайки, движущейся возвратно-поступательно внутри корпуса демпфера под действием ударных волн, возникающих вследствие высоковольтного разряда с одной стороны и пружины с другой стороны, при этом с другой стороны гайки установлены пружина, упорная шайба и сальниковое уплотнение, зажимаемые наружной накидной гайкой, причем на свободном конце высоковольтного электрода, выступающем за наружные пределы демпфера, жестко закреплены высоковольтные кабели, не позволяющие высоковольтным электродам вращаться вокруг своей оси.

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ПРИ ГИДРОМЕХАНИЗИРОВАННОЙ РАЗРАБОТКЕ ПЕСКОВ ГЛИНИСТЫХ РОССЫПЕЙ И ВАЛУНЧАТЫХ ОКИСЛЕННЫХ РУД КОР ВЫВЕТРИВАНИЯ | 2004 |

|

RU2263152C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕЛКИХ ЗЕРЕН ПОЛЕЗНОГО КОМПОНЕНТА ПРИ РАЗРАБОТКЕ ПЕСКОВ ГЛИНИСТЫХ РОССЫПЕЙ И ВАЛУНЧАТЫХ ОКИСЛЕННЫХ РУД КОР ВЫВЕТРИВАНИЯ | 2002 |

|

RU2214867C1 |

| СПОСОБ ОБОГАЩЕНИЯ СУЛЬФИДНЫХ СИДЕРИТСОДЕРЖАЩИХ РУД | 1996 |

|

RU2123885C1 |

| Способ переработки сульфидного полиметаллического материала | 1990 |

|

SU1696534A1 |

| УСТРОЙСТВО ДЛЯ ОДНОВРЕМЕННОГО ПОЛУЧЕНИЯ ТУГОПЛАВКИХ МЕТАЛЛИЧЕСКИХ И НЕМЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ И ВОЗГОНОВ | 2010 |

|

RU2404272C1 |

| US 5190158 A, 02.03.1993 | |||

| US 5927509 A, 27.07.1999. | |||

Авторы

Даты

2013-03-10—Публикация

2011-08-29—Подача