Область техники, к которой относится изобретение

Изобретение относится к соединительным элементам панелей для полов, стен или потолков, которые предусматривают принудительную фиксацию. Соединительные элементы, как они понимаются в настоящей заявке, известны, например, из публикаций WO 01/48332 А1, WO 01/88306 А1, WO 03/087497 и ЕР 1024234 В1. Далее раскрыт способ изготовления соединительных элементов. Соединительные элементы именуются также соединительными деталями.

Уровень техники

Соединительные элементы для панелей, известные из публикаций WO 01/48332 и ЕР 1024234 В1, изготавливаются по существу из цельного куска HDF (древесно-волокнистой плиты высокой плотности), или базового материала панелей HDF (древесно-волокнистой плиты высокой плотности), или MDF (древесно-волокнистой плиты средней плотности). Панели могут соединяться посредством их перемещения в одной плоскости. Как было доказано в процессе производства по возражениям против патента ЕР 1024234 В1 оппонентом 01, такие панели имеют на практике недостаток, который заключается в том, что после их установки относительно быстро образуются видимые промежутки, и в частности, на узких сторонах таких панелей, т.е на двух более коротких сторонах прямоугольной панели.

Из публикации ЕР 1215352 В1 известен способ выполнения боковой стороны паза на узкой стороне панели из другого материала, с тем чтобы обеспечить улучшенное соединение между двумя панелями также на узких сторонах. К сожалению, это решение требует относительно высокого количества материала, поскольку материал HDF, имеющийся в плите, приходится сначала стачивать фрезой, а затем заменять его другим материалом.

Из публикации WO 2004/079128 известен способ изготовления соединительных элементов только из других материалов. Потребность в дополнительной обработке этого другого материала посредством, например, фрезерования отпадает. Недостаток решения, известного из данного документа, заключается в том, что панели могут быть отсоединены друг от друга относительно небольшим усилием.

Раскрытие изобретения

Задачей настоящего изобретения является дальнейшее развитие описанного выше достигнутого уровня техники.

Для решения этой задачи на одной стороне плиты предусматривается паз, а например, на противоположной стороне плиты, например, посредством процесса фрезерования выполняется, по меньшей мере, один гребень. На паз и/или гребень наносят клей или пластичный материал в свободно текучем, вязком или формуемом состоянии. Нижняя или верхняя сторона гребня подходит для этой цели. Также возможно нанесение пластичного материала или клея на выступающую боковую сторону паза, и в частности, на внутреннюю поверхность боковой стороны.

Нанесенный клей или пластичный материал формуют, в частности, в свободно текучем, вязком или формуемом состоянии. Нанесенный и в соответствующем случае уже отформованный клей или пластичный материал приводят в отвержденное или выдержанное состояние, например посредством сушки. Что касается скорости производства, то клей или пластичный материал выбирается так, чтобы он затвердевал вследствие химической реакции.

По сравнению с достигнутым уровнем техники (как известно из ЕР 1024234 В1), материал фиксирующих элементов можно выбирать свободно. Доказательство, представленное в вышеупомянутом производстве по возражениям, показало, что HDF (и, следовательно, в частности, не более мягкая MDF) как таковая, не является подходящим материалом для того, чтобы в течение продолжительного периода противодействовать образованию промежутка. По существу, не может этого изменить и поверхностный отвердитель, описанный в ЕР 1024234 В1, поскольку он представляет собой лишь тонкий верхний слой, который обычно имеет толщину менее 1/10 мм и который сдвигается, например, вследствие явлений расширения и сжатия, в течение короткого времени.

Благодаря настоящему изобретению теперь стало возможным предоставить более подходящий материал для особенно проблематичных фиксирующих элементов и производить соединительные элементы из обычных материалов, таких как HDF.

Благодаря нанесению полосы, состоящей из клея или пластичного материала, в соответствии с данным изобретением эти особо проблематичные фиксирующие элементы будут полностью состоять из материала, который может выбираться таким образом, чтобы он мог лучше противостоять таким механическим напряжениям, как вышеупомянутые сдвигающие усилия. Он, в частности, отличается от базового материала, т.е. например, от HDF как базового материала. Поэтому колебания плотности, которые в принципе всегда имеют место в материалах MDF или HDF, в фиксирующих элементах отсутствуют. Посредством ступени формования можно отформовать такие фиксирующие элементы, чтобы они выдерживали большие силы разъединения панелей.

Под термином "сила разъединения" подразумевается сила, которая необходима для того, чтобы оторвать соединенные панели друг от друга. Например, для измерений используются панели шириной 40 мм. Таким образом, данная сила относится к панели шириной 40 мм. Однако, чтобы определить силу разъединения, могли бы также использоваться и панели, имеющие ширину 180 мм.

Как известно из ЕР 1215352 В1, по сравнению с достигнутым уровнем техники применение дополнительного материала (т.е. помимо того материала, из которого изготовлена плита) минимизировано, благодаря чему можно удешевить процесс производства.

Как известно из WO 2004/079128 А1, по сравнению с достигнутым уровнем техники настоящий способ предоставляет возможность большего разнообразия в формах фиксирующих элементов. Таким образом, можно получить значительно более прочное соединение двух панелей.

Формование можно осуществить, например, посредством фрезерования уже затвердевшего пластичного или клеевого материала. Предпочтительно, чтобы желаемая форма придавалась пластичному или клеевому материалу после этапа нанесения, т.е. пока материал еще не затвердел. Таким способом желаемая форма может быть получена наиболее экономичным образом. В преимущественном варианте осуществления изобретения клей или пластичный материал выбираются так, чтобы они были тверже, чем базовый материал, из которого изготавливается панель. Если, например, базовым материалом является HDF, то клей или пластичный материал выбираются так, чтобы они были тверже, нежели HDF, в своем затвердевшем или выдержанном состоянии. По сравнению с материалом HDF клей или пластичный материал имеют в этом случае более высокое сопротивление сдвигающим усилиям. В результате достигается лучшее соединение двух панелей согласно изобретению.

Преимущественно пластичный материал или клей фиксирующих элементов изготавливается из материала, который имеет по сравнению с HDF более высокую износостойкость. Это позволяет достигать соответственно незначительного износа фиксирующего элемента, когда панели разъединены между собой.

В дополнительном предпочтительном варианте осуществления изобретения посредством механической обработки изготавливается крутая боковая сторона, которая улучшает принудительное фиксирующее соединение, параллельное поверхности покрытия из панелей. Боковая сторона, о которой идет речь, это боковая поверхность, которая примыкает к соответствующей поверхности фиксирующего элемента следующей панели в состоянии соединения двух панелей.

Эта боковая сторона располагается под углом к параллельной плоскости поверхности пола, предпочтительно превышающим 60° и особенно предпочтительно превышающим 70°. Эксперименты показали, что, как это известно из ЕР 1024234 В1 или WO 2004/079128 А1, таким путем можно достигнуть значений силы разъединения, которые существенно выше по сравнению с достигнутым уровнем техники.

В качестве материала для изготовления фиксирующих элементов преимущественно выбирается кристаллизующийся реактивный термоплавкий клей, использовавшийся, например, для изоляции рабочих поверхностей на кухнях в то время, когда готовилась данная заявка. Такой клей обладает высокой термостойкостью, хорошей эластичностью в холодных условиях, а также сопротивлением водяному пару или водяному раствору по окончании процесса образования его структуры. С таким клеем обычно работают при температуре от 100° Цельсия до 140° Цельсия, например, при 120° Цельсия. Обычно он имеет плотность от 0,9 до 1,20 г/см2, например, 1,05 г/см2. После 3 дней такой клей обычно полностью затвердевает.

В одном предпочтительном варианте осуществления изобретения клей или пластичный материал выбирается так, чтобы во время работы его вязкость составляла от 4,000 до 9,000 мПа·с, особенно предпочтительно от 5,500 до 6,000 мПа·с. Было показано, что этап нанесения, также как и следующий за ним этап формования проходят особенно успешно в еще вязком состоянии.

В дополнительном преимущественном варианте осуществления способа сначала из плиты на станке, например, путем фрезерования вытачивают углубление для приема пластичного материала или клея. После этого пластичный материал или клей надлежащим образом помещают в углубление с помощью сопла, которое обеспечивает особенно простой и надежный способ дозирования. Нанесение пластичного материала или клея на панель достигается, таким образом, особенно легким, быстрым и надежным способом.

В дополнительных предпочтительных вариантах осуществления паз и/или гребень наряду с дополнительными соединительными деталями, если они требуются, выполняют только после нанесения клея или пластичного материала на плиту или помещения его в углубление, выполненное в плите на станке, например, посредством фрезерования. Во время удаления материала из плиты посредством процесса фрезерования или другой механической обработки пластичный материал или клей может, по меньшей мере, частично затвердеть, так чтобы панели после фрезерования могли быть далее обработаны безо всяких проблем. В результате оптимизируется время, необходимое для выполнения производственного процесса.

В дополнительном варианте осуществления изобретения формование нанесенного клея или пластичного материала выполняется на одном этапе с механическим вытачиванием соединительных деталей из плиты, например, посредством фрезерования или посредством вытяжного резца. Таким образом, производственный процесс еще более оптимизируется. Количество необходимых инструментов сведено к минимуму.

Краткое описание чертежей

Дополнительные предпочтительные варианты осуществления и преимущества изобретения вытекают из следующих примеров.

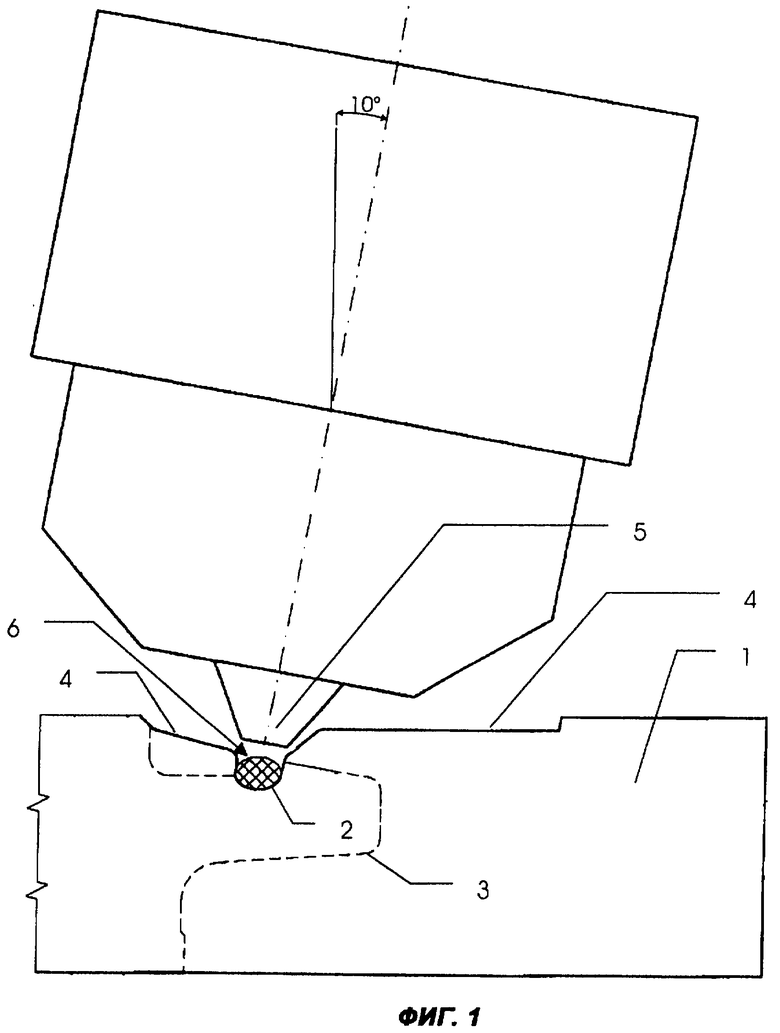

Фиг.1 показывает плиту с фрезерованным в ней углублением.

Фиг.2 представляет взаимное расположение фрезерного инструмента и панели.

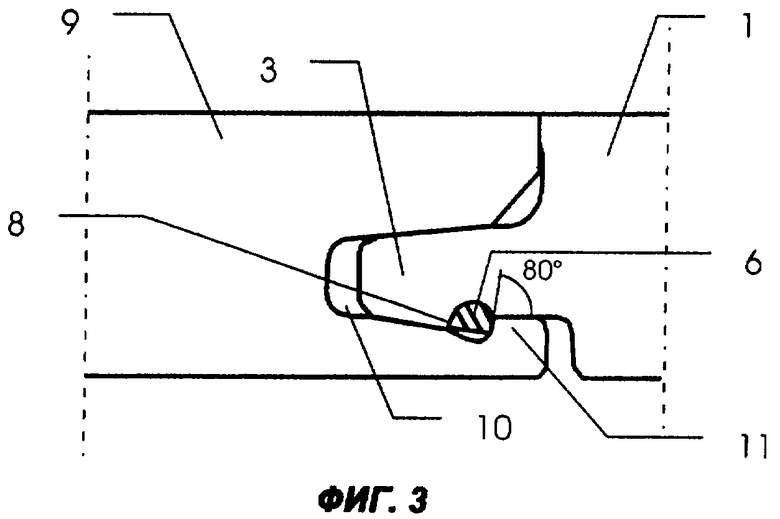

Фиг.3 представляет собой чертеж в масштабе сопряжения соединительных элементов присоединенных друг к другу двух панелей.

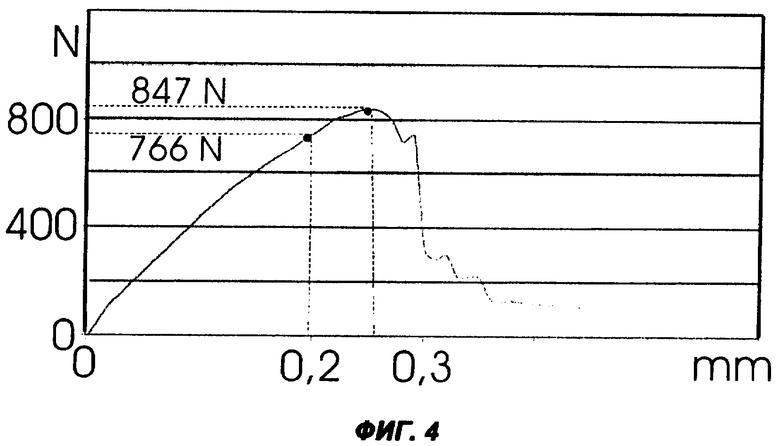

Фиг.4 показывает изменение силы разъединения панелей по фиг.3.

Фиг.5 показывает соединительные элементы панелей, которые невозможно соединить посредством перемещения в одной плоскости без клея.

Осуществление изобретения

Сначала деревянные волокна с клеем прессуют с использованием давления и тепла, сообщаемых плите. После этого плиту снабжают декором на одной стороне и, дополнительно, противодействующим слоем на другой стороне. Сторона с декором называется верхней стороной, а другая сторона называется нижней стороной. Слой декора обычно имеет износостойкий слой, который, помимо прочего, составлен из корундовых частиц или частиц оксида алюминия со средним размером частиц предпочтительно от 60 до 160 мкм. Кроме того, слой обычно содержит аминовую смолу и в частности меламиновую смолу. Декор может быть обеспечен посредством запечатанной бумаги или слоя древесины.

Теперь плиту можно обрезать и/или снабдить на двух противоположных сторонах обычными фиксирующими элементами, которые обеспечивают принудительную фиксацию посредством поворота. Предпочтительно, чтобы фиксирующие элементы соединялись друг с другом или отсоединялись друг от друга исключительно посредством, например, поворота, а не посредством перемещения в одной плоскости. Перемещение в одной плоскости включает в себя нежелательную опасность того, что панели, которые соединяются друг с другом посредством подгонки формы, после установки снова отсоединятся. С фиксирующими элементами, которые позволяют фиксацию только посредством поворота, этого не происходит. Такие фиксирующие элементы предпочтительно предусмотрены на продольных сторонах панелей.

На последующей стадии вытачивают углубление в виде паза на нижней стороне плиты 1, если необходимо, на еще не обработанной стороне плиты. Фигура 1 показывает такую плиту 1 с фрезерованным в ней углублением 2. Положение углубления 2 выбирается так, чтобы оно заходило, по меньшей мере, частично в гребень 3, который фрезеруют позже и который показан на фигуре 1 пунктирными линиями. В преимущественном варианте осуществления помимо углубления 2 в виде паза из плиты вытачивается дополнительный материал, чтобы обеспечить дополнительное пространство 4 для сопла, которое таким образом можно легко разместить рядом с углублением 2. Дополнительное место или пространство 4 обеспечивается путем удаления из плиты материала, который для изготовления панели в ее окончательном виде не нужен.

На следующей стадии клей, а именно быстро кристаллизующийся реактивный термоплавкий клей, наносится надлежащим образом посредством сопла 5 в виде нити или полосы, именуемой далее "клеящая полоса 6" в паз или углубление 2. Подходящий клей имеется в продаже под названием Jovatherm Reaktant™ 600.70, 600.72, производимый компанией Jovat AG, Detmold, D-32709. В рассматриваемом примере был использован указанный клей.

Посредством способа, суть которого объяснена выше, можно соединять клеящую полосу 6 нужным и особо надежным образом с нижней стороной формуемого позже гребня 4.

Сразу же после нанесения клеящей полосы 6 из плиты 1 полностью вытачивают гребень 3. Одновременно с фрезерованием выбранный надлежащим образом фрезерный инструмент 7 используется не только для того, чтобы подходящим способом удалить материал из плиты с целью образования гребня 3, но и с целью обеспечения на одной стороне клеящей полосы 6 желаемой формы, и в частности, с крутой боковой стороной. Таким способом изготовление становится наиболее экономичным. Чтобы получить большие значения силы, необходимой для разъединения панелей, боковую сторону располагают под углом к плоскости нижней стороны плиты, большим, чем 60°, но меньшим, чем 90°. Особо предпочтительно, чтобы угол был более 70°.

Предпочтительно, чтобы гребень 3 вытачивался из плиты 1 так, чтобы клеящая полоса удерживалась посредством достаточно высокой боковой стенки или порога 8 на свободном конце гребня. Предпочтительно, чтобы для особо надежного удержания боковой порог 8 был выше, чем противоположный боковой порог паза или углубления 2. Предпочтительно, чтобы боковой порог 8 был по меньшей мере на 0,3 мм выше по сравнению с другим порогом. Поэтому удержание клеящей полосы 6 обеспечивается не только благодаря соединению с тугой посадкой между клеем и базовым материалом панели.

Фиг.3 показывает законченный гребень, выточенный из плиты 1, с клеящей полосой, расположенной под гребнем. Толщина плиты, изготовленной из HDF, составляет 6,8 мм. Кроме того, фигура 3 представляет собой чертеж в масштабе полученного сопряжения соединительных элементов присоединенных друг к другу двух панелей. Панель 9 содержит паз 10, имеющий фиксирующий или соединительный элемент 11, который выступает вверх от нижней боковой стороны паза на 0,54 мм. Соединительные элементы 10 и 11 целиком вытачиваются из плиты HDF толщиной 6,8 мм.

Соединительный элемент 11 включает в себя поверхность, которая примыкает к клеящей полосе в сопряженном состоянии. Относительно нижней стороны плит примыкающие поверхности расположены под углом 80°. Общая поверхность в указанном направлении составляет 0,4 мм.

Верхняя боковая сторона паза 10 имеет большую толщину, чем нижняя боковая сторона. Таким способом гарантируется, что верхняя боковая сторона при соединении или при других обстоятельствах не прогибается. Благодаря этому видимая поверхность покрытия, изготовленного из этих панелей, всегда представляет собой плоскость.

Предпочтительно, чтобы боковые стороны паза 10 имели по существу одинаковую длину. Гребень может проходить в паз особо надежным образом, когда панели соединяются друг с другом путем перемещения в одной плоскости.

Особенно характерной особенностью клеящей полосы 6, показанной на фигуре 3, является то, что все доступные снаружи грани сглажены. Это связано с тем обстоятельством, что после нанесения клея его формование выполняется одновременно с окончательным фрезерованием паза. Во время фрезерования паза одновременно сглаживаются также выходящие наружу стороны клеящего материала. Таким образом, материал свободен от обычных выпуклостей, которые имеют место в том случае, когда клеящий материал наносится в свободно текучем состоянии в виде полосы или нити, в каковом состоянии он стремится принять форму круга.

Фигура 4 показывает изменение силы разъединения панелей, показанных на фигуре 3, измеряемой в Ньютонах [Н] в зависимости от раскрытия промежутка, измеряемого в миллиметрах [мм]. Испытание на отрыв проводилось в соответствии с ISO ТС 24334. Чтобы отделить панели друг от друга потребовалась сила, равная 847 Н. Это величина, которую невозможно получить в случае паза с двумя боковыми сторонами одинаковой длины, имеющими одинаковую геометрию и одинаковые размеры, но без клеящей полосы 6. Это было доказано в процессе производства по возражениям против патента ЕР 1024234 В1. Раскрытие промежутка величиной 0,2 мм имело место у панелей, показанных на фигуре 3, при силе, которая составляла 766 Н.

Панели, показанные на фигуре 3, могут соединяться путем перемещения в одной плоскости. Это подразумевает перемещение, перпендикулярное общему промежутку. В принципе такие панели путем перемещения в одной плоскости можно снова разъединить. Последнее обычно нежелательно для покрытия, поскольку панели должны быть надежно скреплены друг с другом.

Фигура 5 показывает соединительные элементы 9 и 10 панелей, которые посредством перемещения в одной плоскости без клея соединить невозможно, поскольку боковые стороны 12 и 13 паза 10 невозможно упруго отогнуть друг от друга в достаточной степени. Чтобы сделать возможным соединение панелей, геометрия выбирается таким образом, что соединение осуществлялось посредством поворота. В принципе такие панели невозможно отделить друг от друга посредством перемещения в одной плоскости (т.е. отрыва в плоскости, перпендикулярной общему промежутку) в установленном состоянии панелей. С установленными панелями это создает преимущество, поскольку обеспечивает соединение панелей.

Установка, однако, оказывается трудной, если на панели предусмотрено только соединение или соединительные элементы в соответствии с фигурой 5. Поэтому предпочтительными являются панели, которые на двух противоположных сторонах имеют соединительные элементы, не позволяющие осуществлять соединение посредством перемещения, и которые на остальных двух сторонах имеют соединительные элементы, позволяющие осуществлять соединение посредством перемещения. В этом случае сначала панели соединяют друг с другом на тех сторонах, которые не допускают перемещение. После этого другие стороны соединяют друг с другом посредством перемещения. Клеящая полоса является особо предпочтительной только в комбинации с соединительными элементами, которые позволяют осуществлять соединение посредством перемещения. Все другие соединения, не использующие по вышеупомянутым причинам клеевую фиксацию, в любом случае параллельны поверхности покрытия. Поэтому в последнем случае наличие клеящей полосы в соответствии с изобретением менее важно.

По соображениям экономии затрат предпочтительно, чтобы соединительные элементы имели клеящую полосу, только если возможно соединение посредством смещения в одной плоскости. Обычно узкие края панелей имеют такие соединительные элементы, которые позволяют осуществлять соединение посредством смещения. По вышеприведенным причинам продольные стороны преимущественно имеют соединительные элементы, которые не позволяют осуществлять соединение посредством перемещения в одной плоскости, но которые соединяются, например, посредством поворота или опускания. По соображениям экономии затрат на продольных сторонах никакой клеящей полосы в том смысле, который подразумевается в изобретении, не предусматривается.

На фигуре 5, кроме того, показано, что плита снабжена слоем декора 14, например декоративной бумагой, а также прозрачным покрывающим слоем 15, предусмотренным поверх слоя декора и содержащим, например, меламиновую смолу и корундовый порошок. Под плитой располагается слой 16, состоящий, например, из бумаги и работающий как уравновешивающее средство, препятствующее деформированию плиты. Покрывающий слой защищает декор от механических и/или химических воздействий.

Изобретение предлагает соединительные элементы, имеющие паз и гребень, а также дополнительный фиксирующий элемент, прикрепленный к ним нежестким образом, образованный пластичным материалом или клеем, и в особенности выполненный в виде полосы. 12 з.п. ф-лы, 5 ил.

1. Способ изготовления панели для пола, потолка или стены, содержащей соединительные элементы, имеющие паз (10) и гребень (3), предусмотренные на соответствующих продольных сторонах панели, а также дополнительный фиксирующий элемент (6), прикрепленный к ним посредством тугой посадки, образованный пластичным материалом или клеем, отличающийся тем, что пластичный материал или клей наносят в виде полосы на поверхность соединительного элемента, а на следующем этапе формуют пластичный материал или клей и одновременно вытачивают из плиты, в особенности посредством процесса фрезерования, соединительный элемент, примыкающий к пластичному материалу или клею.

2. Способ по п.1, отличающийся тем, что пластичный материал или клей формуют в свободно текучем состоянии.

3. Способ по п.1, отличающийся тем, что дополнительный фиксирующий элемент (6) имеет обращенную к панели поверхность, которая выполнена плоской и расположена относительно нижней стороны панели под углом 60-90°.

4. Способ по п.1, отличающийся тем, что сглаживают доступные снаружи поверхности клея или пластичного материала.

5. Способ по п.1, отличающийся тем, что пластичный материал или клей образован материалом, более твердым в затвердевшем состоянии, по сравнению с материалом, из которого выполнены паз и гребень, причем клей предпочтительно представляет собой реактивный термоплавкий клей, а соединительные элементы предпочтительно изготовлены из древесного материала, в особенности из MDF или HDF.

6. Способ по п.1, отличающийся тем, что пластичный материал или клей проходит параллельно одной стороне панели и предпочтительно имеет диаметр от 0,3 до 0,6 мм.

7. Способ по п.1, отличающийся тем, что соединительные элементы состоят, за исключением дополнительного фиксирующего элемента (6), из древесного материала, например, древесностружечной плиты, HDF, MDF, фанеры или массива дерева или спрессованной бумаги.

8. Способ по п.1, отличающийся тем, что панель выполняют с возможностью соединения посредством перемещения в одной плоскости.

9. Способ по п.1, отличающийся тем, что панель снабжают на двух противоположных сторонах средствами соединения, исключающими возможность соединения посредством перемещения в одной плоскости.

10. Способ по п.1, отличающийся тем, что пластичный материал или клей помещают в углубление (2).

11. Способ по п.1, отличающийся тем, что для удержания пластичного материала или клея выполняют выступающую стенку (8) и обеспечивают удержание указанного материала или клея за счет принудительной фиксации и, предпочтительно, одновременной тугой посадки.

12. Способ по п.1, отличающийся тем, что пластичный материал или клей помещают под гребень (3).

13. Способ по любому из предшествующих пунктов, отличающийся тем, что на узком конце панели выполняют паз, имеющий боковые стороны одинаковой длины.

| Роторная автоматическая линия для комплектации многорядных групп предметов | 1982 |

|

SU1024234A1 |

| Способ получения высокоскоростной струи движущейся по каналу жидкости | 1961 |

|

SU148332A1 |

| 0 |

|

SU188306A1 | |

| СПОСОБ КОНТРОЛЯ ПРОИЗВОДИТЕЛЬНОСТИ РЕАКТОРА ДЛЯ ПОЛУЧЕНИЯ САЖИ | 1984 |

|

SU1215352A1 |

| WO 03087497 А1, 23.10.2003 | |||

| WO 2004079128 А1, 16.09.2004 | |||

| RU 2005149 C1, 30.12.1993. | |||

Авторы

Даты

2010-03-10—Публикация

2005-12-14—Подача