Настоящее изобретение относится к способу отделки поставляемой строительной панели, в частности, MDF или HDF, с верхней стороной и нижней стороной, при этом на первом этапе тиснения выполняют тиснение рельефа по меньшей мере в верхней стороне в форме первых углублений в виде полосы с двумя противоположными боковыми стенками, нижней стенкой, соединяющей указанные боковые стенки, и глубиной, далее печатают декор на тисненной верхней стороне строительной панели и затем изолируют декор с помощью нанесения стойкого к истиранию слоя.

Способ этого типа описан, например, в документе WO 2017/164806 298 A1. С помощью этого способа панель пола обрабатывают путем выдавливания скоса в боковых кромках, начиная сверху.

После отделки строительные панели, известные из EP 1 820 640 B1, делят на отдельные панели и используют, например, как панели для пола, стен или потолка; им часто придают древесный, каменный или фантазийный декор с наложенной трехмерной поверхностью. Разделенные панели содержат соединительные элементы (гребень и паз), и их обычно оборудуют фиксирующими элементами для фиксации соседних панелей в горизонтальном и вертикальном направлениях (т. н. защелкивающиеся панели). Наложение декора и трехмерной поверхности ведет к реалистичному впечатлению от имитируемого материала в отношении того, как он выглядит и ощущается на ощупь.

В случае панелей для пола, в частности, они обычно содержат покрытие на по меньшей мере верхней стороне и имеют структуру, приспособленную для декора. Структура такого типа известна как структура, тисненная в регистре. В этом случае декор представляет собой или слой бумаги, нанесенный на несущую плиту, или покрытие, отпечатанное непосредственно на несущей плите. Декор также обеспечивают противоизносным слоем. Для этого используют или стойкие к истиранию бумажные слои, т. н. накладки, или, после отверждения, слои стойкого к истиранию лака или смолы. Структура EIR имеет форму трехмерной поверхностной структуры, и ее получают тиснением в поверхности панели при помощи плиты пресса, выполненной с соответствующей трехмерной структурой. В ходе этого процесса компоненты покрытия, активируемые теплом и давлением, плавятся и текут, таким образом, заполняя трехмерное структурное тиснение при отверждении. Такая структура обычно имеет высоту до 500 мкм. Количество и глубина структур ограничены, с одной стороны, доступным количеством активируемых компонентов и, с другой стороны, усилием прессования.

В случае ламинированного напольного покрытия проблемными являются кромки, образующие соединение, в которых соприкасаются соседние панели пола. В зависимости от падения на них света, даже небольшие отличия в высоте вызывают неприятные для зрения тени, оказывающие отрицательное влияние на общий внешний вид пола. Кроме того, сердцевина из древесного материала придает панелям чувствительность к влаге. Любую жидкость, пролитую на пол, необходимо как можно скорее вытереть во избежание проникновения этой жидкости в соединительные стыки между кромками, образующими соединение. При проникновении любого количества воды древесные волокна в несущей панели могут расширяться и вызывать необратимое набухание, поскольку давление набухания в древесине разрушает стык и/или адгезив частично гидролизуется. Поэтому в ходе изготовления панелей важно уделять особое внимание тому, что позднее станет кромками, образующими соединение. Соседние панели должны быть выполнены с возможностью плотной укладки друг c другом, пол из уложенных панелей должен иметь зрительно однородный внешний вид, и необходимо принять меры предосторожности во избежание мгновенного затекания пролитой жидкости в соединительные стыки.

В EP 3 059 020 A1 описан способ изготовления панели из древесного материала с декоративным слоем, который предлагает обработку по меньшей мере одной секции ее поверхности паром, который содержит воду, шлифовку увлажненной поверхности и затем предоставление по меньшей мере одного декоративного слоя.

В US 4579767 A описана ДВП, в которой выполнено тиснение секции в виде плитки, воспроизводимой посредством продольных и поперечных углублений, и которая покрыта покрытием для имитации плитки. Каждая ДВП содержит множество отдельных плиток. Несколько ДВП могут быть уложены рядом друг с другом.

В WO 2016/180643 описано изготовление панелей с углублениями на участках кромки используемой поверхности, достигаемое путем тиснения по меньшей мере двух канавок, проходящих параллельно друг другу в панели большого размера из древесного материала с образованием полотна между ними и разделением тисненной панели на отдельные маленькие панели с помощью распила полотна.

На основе описанной проблемы способ, описанный во введении, необходимо соответствующим образом усовершенствовать.

Для того чтобы избежать вышеуказанных недостатков и иметь возможность опустить боковые кромки панелей по всему периметру в соответствии с настоящим изобретением способ согласно вводной части обеспечивает то, что выполняется тиснение по меньшей мере одного дополнительного углубления, проходящего под углом поперечно к по меньшей мере одному углублению. Строительная панель большого размера делится на отдельные панели путем осуществления распила в углублениях и вдоль них.

Из-за наличия тисненых углублений верхняя сторона заглублена на боковых кромках. Поэтому кромки, образующие соединение, соседних панелей находятся ниже, чем на верхней стороне. В этом случае, поскольку все стыковые соединения заглублены, смещение по высоте не вызывает образование заметных глазу теней. Прочного соединения между соседними панелями можно добиться при помощи соответствующей фрезеровки кромок, что эффективно препятствует слишком быстрому проникновению жидкости в стыковое соединение.

Если в качестве строительной панели используется MDF или HDF панель, предполагается, что ее профиль объемной плотности (изменение плотности по поперечному сечению панели) снижен по сравнению с традиционным профилем объемной плотности, известным, например, из документа EP 3 023 261 B1. При прессовании волокнистой плиты с образованием строительной панели требуемой толщины наибольшая объемная плотность образуется в области верхней и нижней сторон панели. В результате подвода тепла в ходе прессования на верхней и нижней сторонах образуется уплотненный поверхностный слой, который также называют разлагающимся слоем. Если панели спрессованы с максимальной объемной плотностью 950—1000 кг/м3 в верхних слоях, они могут предоставляться с уплотненной отделкой, т. е. уплотненный поверхностный слой не удаляют. Тем не менее, также можно по меньшей мере частично отшлифовать уплотненный поверхностный слой для снижения плотности на верхней стороне.

Перед тиснением или после него на верхнюю поверхность может быть нанесено упрочняющее средство, представляющее собой водный раствор меламиновой смолы. Упрочняющее средство обеспечивает то, что ранее уменьшенная объемная плотность на верхней стороне (в верхнем слое), вновь увеличивается для последующего достижения на панелях достаточных прочностных свойств.

Для содействия тиснению строительную панель нагревают до 40—80°C, предпочтительно 60°C, и во время тиснения по меньшей мере одного углубления на поверхности достигается температура до 220°C. Строительную панель можно нагреть с использованием пара.

Чтобы создать поверхность, вполне пригодную для печати, верхняя сторона строительной панели может быть загрунтована белой краской перед выполнением тиснения углубления. По меньшей мере в углублении с помощью цифрового принтера может быть напечатан одноцветный или многоцветный декор. При необходимости для грунтования вместо белого может использоваться другой цвет.

Первый этап тиснения можно осуществить с использованием по меньшей мере одного каландрового вала. Преимуществом этого является интегрирование этапа тиснения в технологическую линию. Тогда тиснение может следовать непосредственно за прессованием панели из древесного материала в непрерывном прессе, в котором ранее плита из отдельных волокон была спрессована с образованием панели требуемой толщины, или оно может находиться выше по потоку от печати верхней стороны в печатной установке. Это оптимизирует производство.

После завершения структурирования, состоящего по меньшей мере из грунтовки, декора и стойкого к истиранию слоя, строительную панель ламинируют в прессе с коротким циклом под высоким давлением и при высокой температуре. На втором этапе тиснения тиснение еще раз выполняют в по меньшей мере одном углублении в форме полосы с целью достижения образования боковых стенок без изменения положения нижней стенки в том, что касается глубины. Во время нанесения боковые стенки, образованные на первом этапе тиснения, «закругляются» с тем, чтобы на втором этапе тиснения преобразовать эти закругленные участки обратно в плоскую поверхность.

Если упрочняющее средство наносят перед первым этапом тиснения, и на первом этапе тиснения достигается достаточно высокая температура, меламиновая смола отверждается уже на первом этапе тиснения, увеличивая объемную плотность. Если упрочняющее средство не наносят до момента времени после первого этапа тиснения, оно отверждается в прессе с коротким циклом. То же справедливо, когда на первом этапе тиснения не достигается достаточно высокая температура.

Глубина по меньшей мере одного углубления предпочтительно составляет до 0,7 мм, и, в частности, ее можно выровнять так, чтобы нижняя стенка имела форму ступенек. В этом случае осуществляют несколько первых этапов прессования с разными глубинами прессования.

С целью получения возможности выравнивания строительной панели во время последующих дополнительных этапов обработки, на нижних стенках по меньшей мере одного углубления могут быть напечатаны метки, которые могут иметь форму линий, кругов, точек, крестов или других графических символов. Предпочтительно используют линии. Эти метки могут быть использованы системой камер для выравнивания строительной панели для второго этапа тиснения и для последующих дополнительных этапов обработки.

Повторное тиснение в углублении на втором этапе тиснения предпочтительно проводят в прессе с коротким циклом, в котором на плиту пресса нанесены выступы в форме полос.

На первом и/или втором этапе тиснения в верхней стороне может быть выполнено тиснение структуры, по меньшей мере частично синхронной декору; в технической терминологии это известно как «тиснение в регистре».

Ниже пример варианта осуществления настоящего изобретения будет разъяснен более подробно при помощи фигур. На фигурах показано следующее:

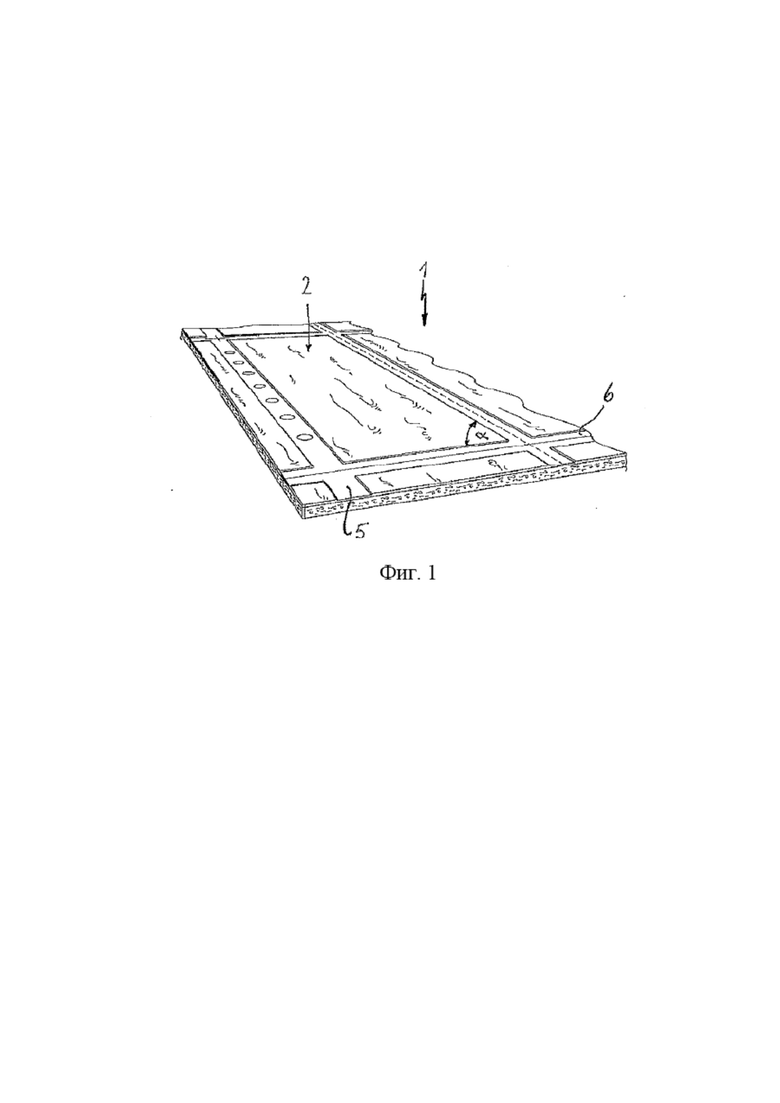

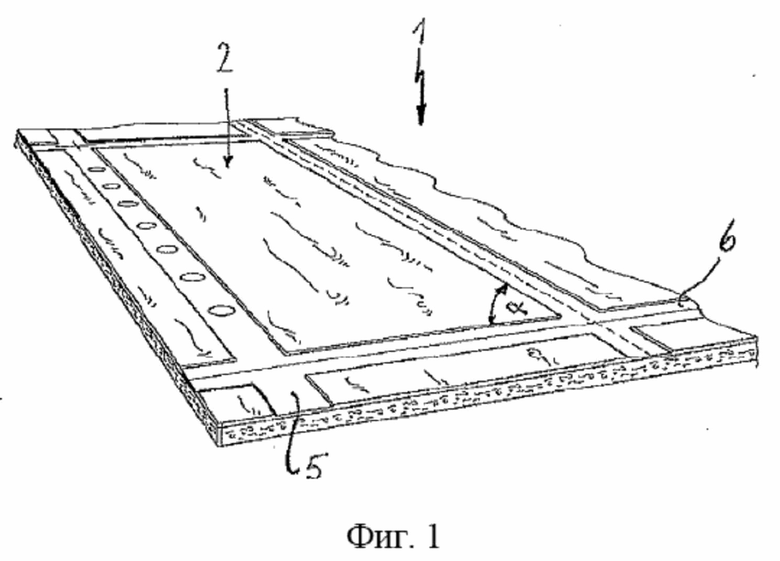

на фиг. 1 представлено перспективное частичное изображение строительной панели большого размера;

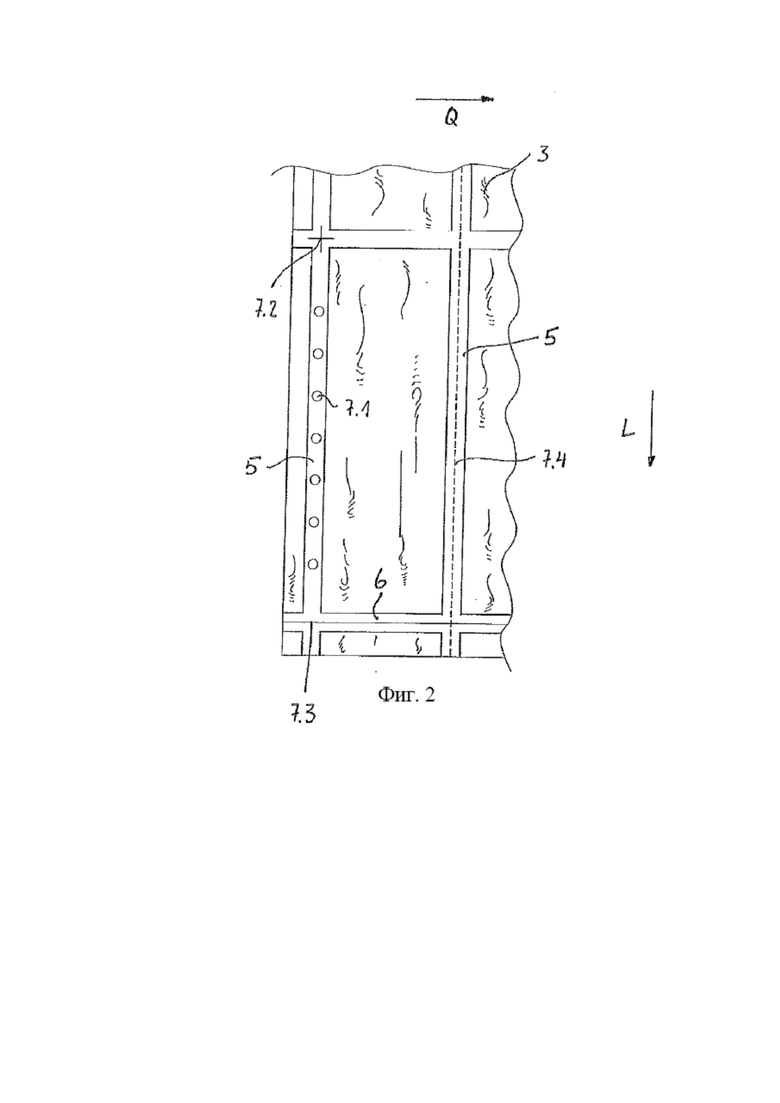

на фиг. 2 представлен вид сверху строительной панели согласно фиг. 1;

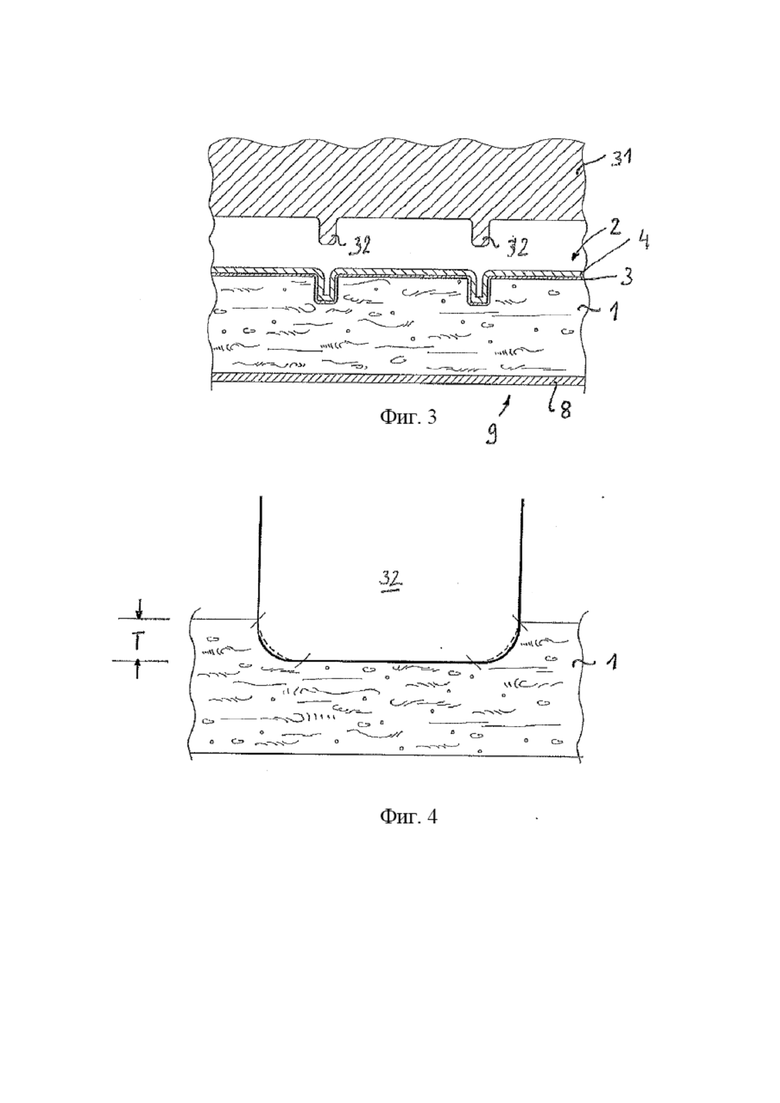

на фиг. 3 представлено схематическое частичное изображение перед вторым этапом тиснения;

на фиг. 4 представлено увеличенное частичное изображение в ходе второго этапа тиснения;

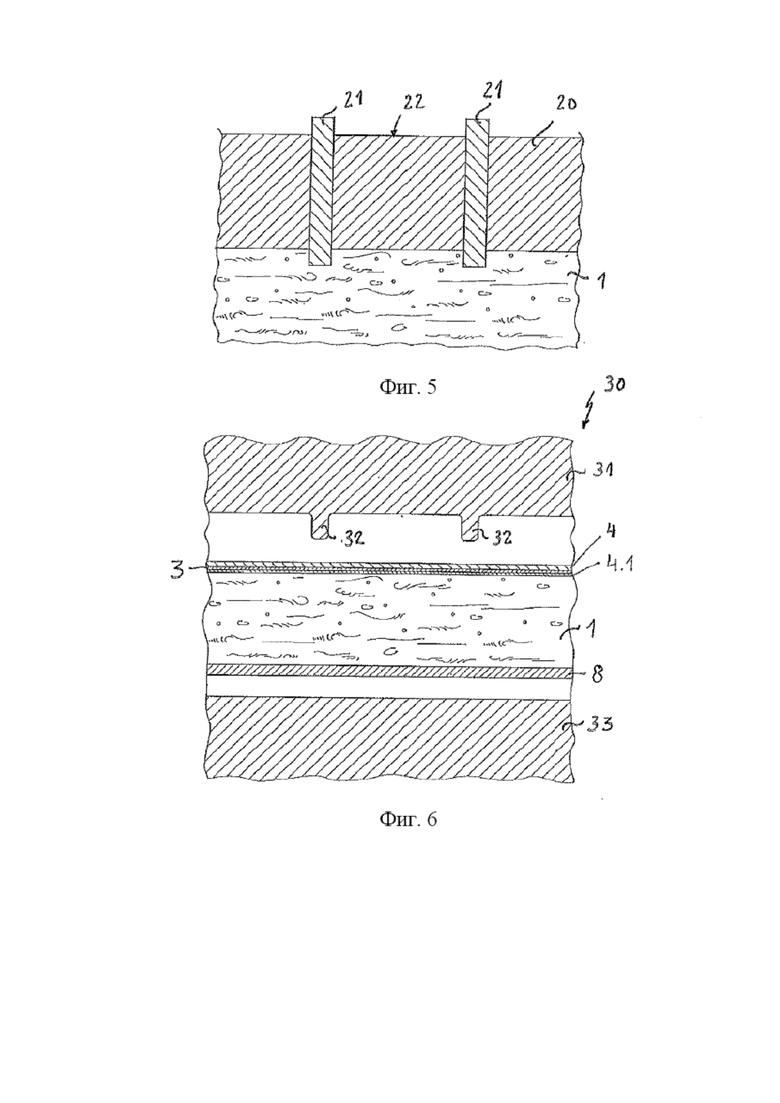

на фиг. 5 представлено схематическое частичное изображение в ходе первого этапа тиснения;

на фиг. 6 представлено схематическое изображение строительной панели в прессе с коротким циклом;

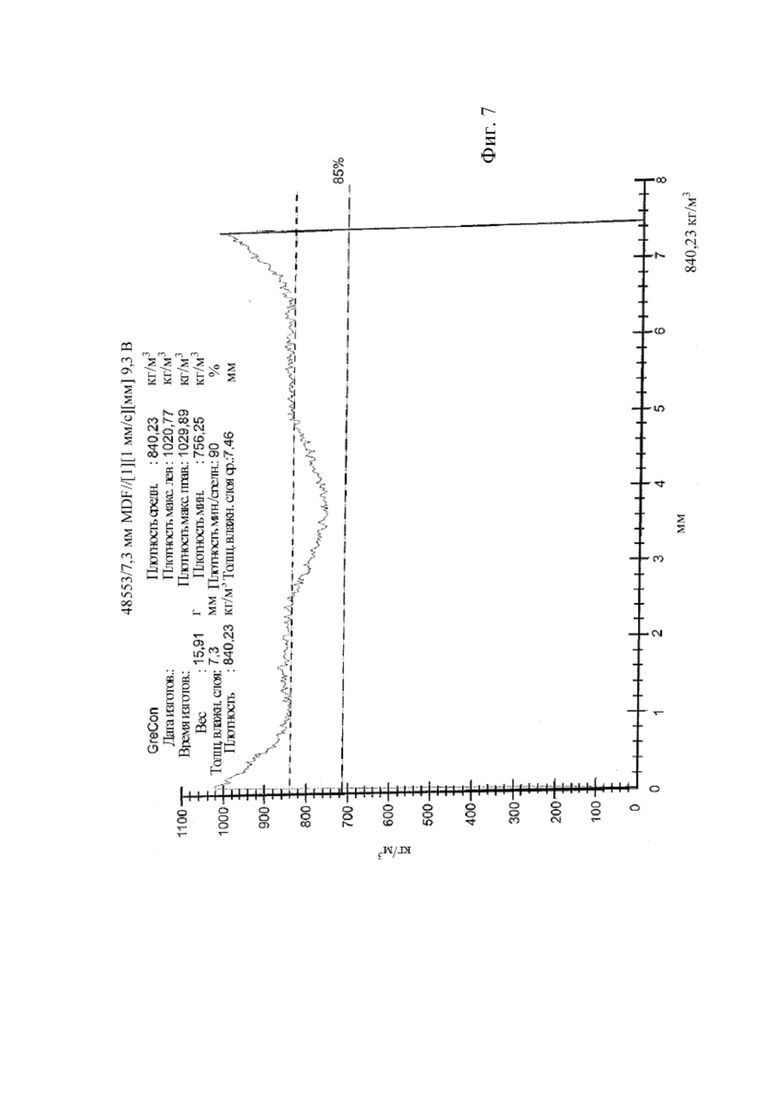

на фиг. 7 представлен типичный профиль объемной плотности HDF панели;

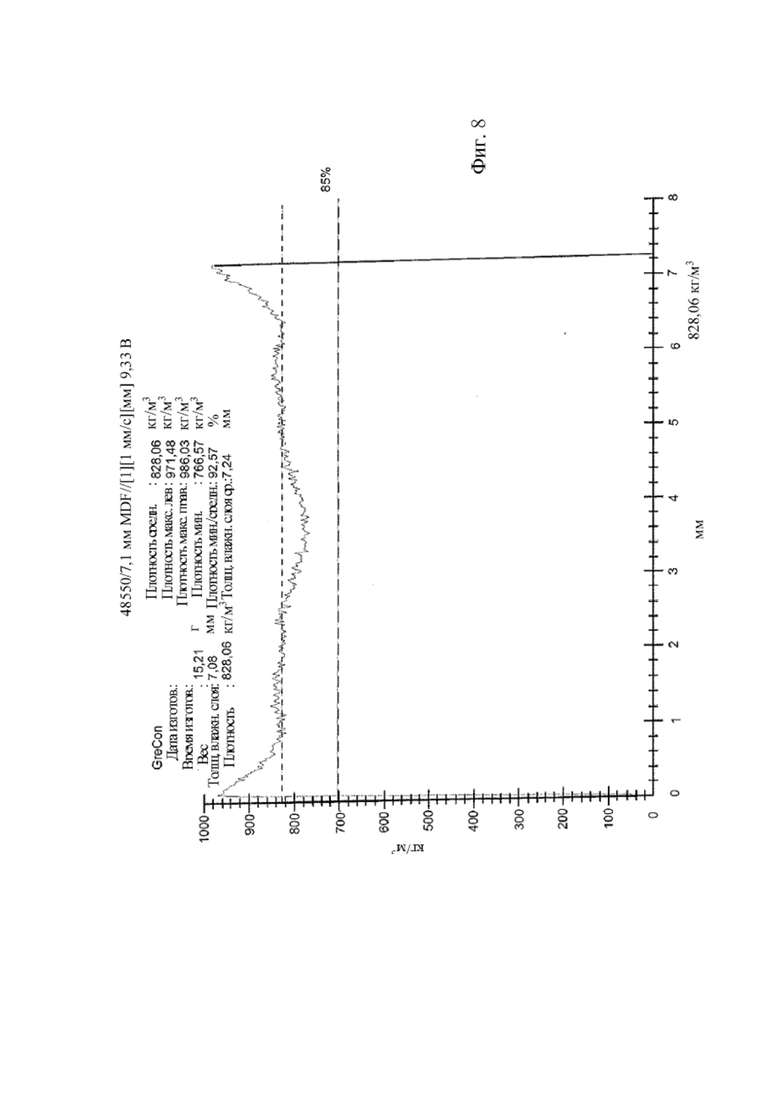

на фиг. 8 представлен профиль объемной плотности первой строительной панели большого размера;

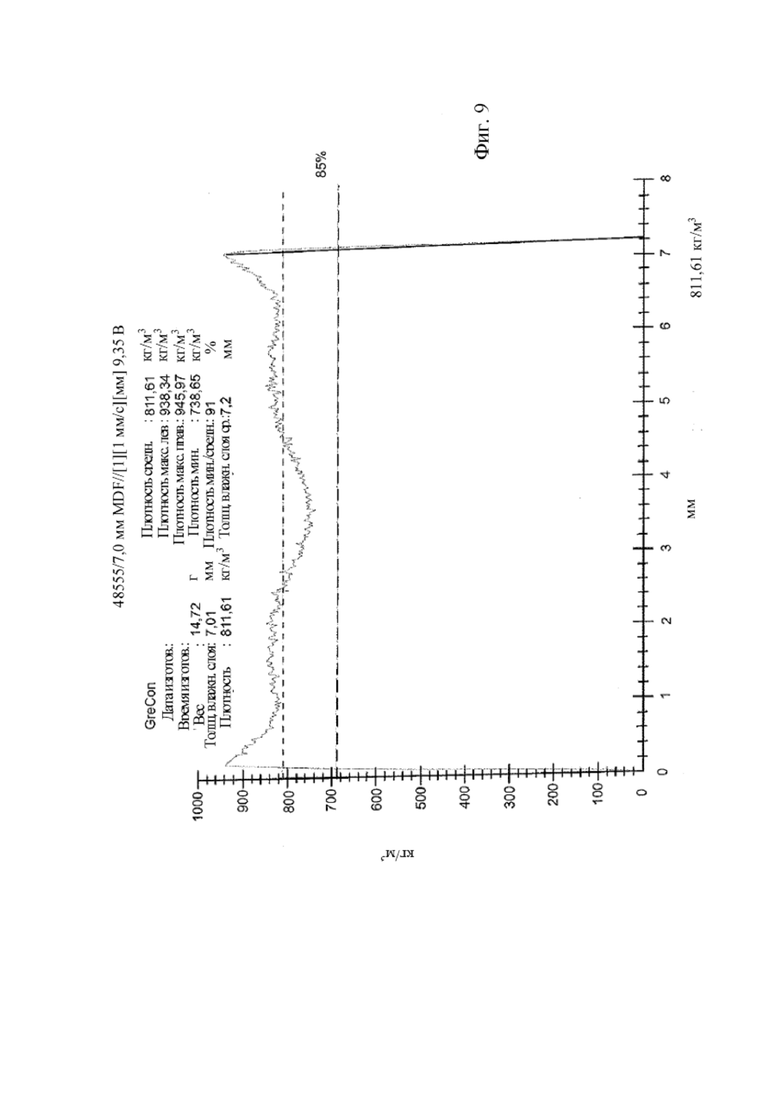

на фиг. 9 представлен профиль объемной плотности второй строительной панели большого размера;

Исходным пунктом является HDF панель большого размера с длиной 2800 мм или 1860 мм, шириной 2070 мм и толщиной 7—14 мм. Ее объемная плотность меньше, чем у традиционной HDF панели, как показывает сравнение фиг. 7 с фиг. 8 и 9. Для образования менее прочного верхнего слоя, который может подвергаться пластической деформации, пиковые значения для верхнего слоя были снижены на по меньшей мере 40 кг/м3 по сравнению со стандартом. Хорошие результаты были достигнуты при снижении до 60 кг/м3. Объемная плотность находится в диапазоне 950—1000 кг/м3. Пример профиля объемной плотности традиционной HDF панели представлен на фиг. 7. На фиг. 8 и 9 изображены примеры профилей объемной плотности строительных панелей, используемых в соответствии с настоящим изобретением.

Для тиснения углублений 5, 6 в верхней стороне 2 строительной панели 1 указанную панель сначала нагревают до температуры 30—50 °C путем применения пара. Затем в качестве упрочняющего средства наносят 10—50 г/м3, предпочтительно 30 г/м3, водного раствора меламиновой смолы. Она может представлять собой стандартную пропиточную смолу с содержанием твердого вещества 50—65 вес. %, предпочтительно 60 вес. %. Помимо воды в растворе могут использоваться другие добавки, такие как отверждающие средства, смачивающие средства и т. п. Альтернативно в качестве связующего вещества можно использовать карбамидоформальдегидную смолу (UF) или в смесях UF и меламиновую смолу. Она представляет собой или смолу для облицовывания профилей или стандартную пропиточную смолу, которую делают более упругой путем добавления пластифицирующих средств (например, 1,4-бутандиола, капролактама, полигликоля и т. д.). Количество добавляемого впоследствии эластификатора должно находиться в диапазоне приблизительно 3—7 вес. %.

Строительную панель 1, предварительно обработанную таким образом, пропускают через один или несколько каландровых валов 20, расположенных друг за другом, с расположенными параллельно им кольцевыми элементами 21 для тиснения. На первом этапе тиснения в верхней стороне 2 при помощи по меньшей мере двух кольцевых элементов 21 для тиснения выполняют тиснение углублений 5, 6 с глубиной Т до 0,7 мм, при этом указанные углубления проходят в продольном направлении L и поперечном направлении Q. В этом случае линейное давление кольцевых элементов 21 для тиснения составляет до 300 Н/мм, и температура поверхности составляет до 220°C. На данном первом этапе тиснения упрочняющее средство на верхней стороне 2 по меньшей мере частично преобразуется, т. е. оно по меньшей мере частично отверждается и, таким образом, увеличивает объемную плотность. Углубления 5, 6 могут быть образованы в виде ступеней, например, с использованием нескольких каландровых валов 20 с разными кольцевыми элементами 21 для тиснения путем первоначального тиснения, например, на 0,3 мм, а затем тиснения на дополнительную глубину Т до 0,7 мм. Структура может быть выгравирована в корпусе 22 каландрового вала 20 между кольцевыми элементами 21 для тиснения, затем выполняется тиснение на указанной структуре в верхней стороне 3, рядом с углублениями 5, 6 на первом этапе тиснения.

После первого этапа тиснения верхнюю сторону 2 грунтуют основой белого цвета. После высыхания основного цвета декор 3 печатают на грунтовку 11 с помощью цифровой печати, при этом цветные точки цифрового принтера воспроизводятся не только на плоской верхней стороне 2, но также и на боковых стенках 5.1, 5.2 и нижней стенке 5.3 углублений 5, 6 в форме полос, так что происходит полное декорирование углублений 5, 6. Декор 3 может быть одноцветным или многоцветным, и его наносят таким образом, чтобы он был по меньшей мере частично синхронным структуре, тиснение которой только что было выполнено. Одновременно с декором 3 выполняется печать меток 7 на нижнюю стенку 5.3. Метки 7 могут представлять собой окружности 7.1, кресты 7.2, линии 7.3, штрихи 7.4 или другие геометрические фигуры. При помощи этих меток 7 строительную панель 2 можно выровнять при помощи системы камер для осуществления дальнейших этапов обработки.

После печати декоративной панели защитный слой 8 размещается на нижней стороне 9 строительной панели 1 и накладная бумага 4 — на декор 3. Вместо накладной бумаги 4 посредством валкового нанесения также может наноситься жидкий верхний слой, в который подмешивается или впрыскивается корунд. Защитный слой 8 также может быть нанесен в жидкой форме. Эта структура затем подается в пресс 30 с коротким циклом, чья верхняя плита пресса 31 содержит выступы 32 в форме полос. С использованием меток 7 и системы камер строительную панель 1 выравнивают так, что в ходе последующего прессования структуры выступы 32 снова углубляются в тисненые углубления 5, 6, и боковые стенки 5.1 и 5.2 углублений 5, 6, закругленные в ходе нанесения покрытия на верхнюю сторону 2, снова подвергаются тиснению с целью коррекции параллельных и плоских боковых стенок 5.1, 5.2 на втором этапе тиснения без изменения глубины Т углублений 5, 6 или положения нижней стенки 5.3. Как представлено на фиг. 4, выступы 32 в области перехода от боковых стенок 5.1, 5.2 к нижней стенке 5.3 рассчитаны как имеющие размер больше ширины углублений 5, 6 с целью надежного образования нижних кромок углублений 5, 6.

Время прессования на втором этапе тиснения составляет 10—30 секунд, предпочтительно 12—15 секунд, и в течение этого времени смолы плавятся и скрепляются со строительной панелью 1. Температура плит 31, 33 пресса увеличивается во время процесса прессования, так что во время процесса прессования температура поверхности увеличивается от 120 до 180°C на прессуемом изделии. Кривая давления изменяется от фазы нарастания давления к фазе выдерживания и к фазе снижения давления. В данном случае глубина Т тиснения будет возникать способом управления траекторией.

По меньшей мере один каландровый вал 20 интегрирован в систему печати или непосредственно выше по потоку от нее. Для достижения разумной конструкции необходимо выполнить тиснение по меньшей мере двух выступов 5, 6 в продольном направлении L и по меньшей мере двух выступов — в поперечном направлении Q, для того чтобы все боковые кромки разделенных панелей были заглублены.

Список ссылочных позиций

1 строительная панель

2 верхняя сторона

3 декор

4 стойкий к истиранию слой/верхний слой

5 углубление

5.1 боковая стенка

5.2 боковая стенка

5.3 нижняя стенка

6 углубление

7 метка

7.1 окружность

7.2 крест

7.3 линия

7.4 штрих

8 защитный слой

9 нижняя сторона

20 каландровый вал

21 кольцевой элемент для тиснения

22 корпус

30 пресс с коротким циклом

31 верхняя плита пресса

32 выступ в форме полосы

33 нижняя плита пресса

α угол

L продольное направление

Q поперечное направление

T глубина

Настоящее изобретение относится к способу отделки поставляемой строительной панели (1), выполненной из древесного материала, в частности MDF или HDF, с верхней стороной (2) и нижней стороной, при этом на первом этапе тиснения выполняют тиснение рельефа по меньшей мере в верхней стороне (2) в форме первых углублений (5) в виде полосы с двумя противоположными боковыми стенками, нижней стенкой, соединяющей указанные боковые стенки, и глубиной (Т), далее печатают декор на тисненной верхней стороне (2) строительной панели (1) и затем изолируют декор с помощью нанесения стойкого к истиранию слоя. Согласно настоящему изобретению выполняют тиснение дополнительных углублений (6), проходящих под углом (α) поперечно первым углублениям (5), и разделяют поставляемую строительную панель (1) большого размера на отдельные панели путем выполнения распила в каждом из углублений (5, 6) и вдоль них. 15 з.п. ф-лы, 9 ил.

1. Способ отделки поставляемой строительной панели (1), выполненной из древесного материала, в частности MDF или HDF, с верхней стороной (2) и нижней стороной (9), при этом на первом этапе тиснения выполняют тиснение рельефа по меньшей мере в верхней стороне (2) в форме первых углублений (5) в виде полосы с двумя противоположными боковыми стенками (5.1, 5.2), нижней стенкой (5.3), соединяющей указанные боковые стенки, и глубиной (T), далее печатают декор (3) на тисненной верхней стороне (2) строительной панели (1) и затем изолируют декор (3) с помощью нанесения стойкого к истиранию слоя (4), отличающийся тем, что выполняют тиснение дополнительных углублений (6), проходящих под углом (α) поперечно первым углублениям (5), после выполнения структурирования, включающего грунтовку, декор, стойкий к истиранию слой, строительную панель (1) ламинируют в прессе с коротким циклом под давлением и при температуре, при этом на втором этапе тиснения тиснение еще раз выполняют в углублениях (5, 6) в виде полосы для достижения образования боковых стенок (5.1, 5.2) без изменения положения нижней стенки (5.3) в том, что касается глубины (Т), и разделяют поставляемую строительную панель (1) большого размера на отдельные панели путем выполнения распила в каждом из углублений (5, 6) и вдоль них.

2. Способ по п. 1, отличающийся тем, что строительная панель (1) представляет собой HDF панель, верхняя сторона (2) которой содержит уплотненный поверхностный слой.

3. Способ по п. 1, отличающийся тем, что уплотненный поверхностный слой имеет толщину 0,3-0,5 мм.

4. Способ по любому из предыдущих пунктов, отличающийся тем, что объемная плотность строительной панели (1) в верхнем слое, образующем верхнюю сторону (2), составляет 950-1000 кг/м3.

5. Способ по любому из предыдущих пунктов, отличающийся тем, что упрочняющее средство наносят на верхнюю сторону (2) перед тиснением или после него.

6. Способ по п. 5, отличающийся тем, что упрочняющее средство представляет собой водный раствор меламиновой смолы.

7. Способ по любому из предыдущих пунктов, отличающийся тем, что строительную панель (1) нагревают до 40-80°C, предпочтительно 60°C, перед тиснением, и достигают температуры поверхности до 220°C, когда выполняют тиснение по меньшей мере одного углубления (5).

8. Способ по п. 6, отличающийся тем, что строительную панель (1) нагревают с помощью пара.

9. Способ по любому из предыдущих пунктов, отличающийся тем, что верхнюю сторону (2) грунтуют белой краской перед выполнением тиснения углублений (5, 6).

10. Способ по любому из предыдущих пунктов, отличающийся тем, что по меньшей мере в одном углублении (5) печатают одноцветный или многоцветный декор (16) с помощью цифрового принтера (15).

11. Способ по любому из предыдущих пунктов, отличающийся тем, что первый этап тиснения может осуществляться с помощью по меньшей мере одного каландрового вала (20).

12. Способ по любому из предыдущих пунктов, отличающийся тем, что глубина (T) по меньшей мере одного углубления (5, 6) составляет до 0,7 мм.

13. Способ по любому из предыдущих пунктов, отличающийся тем, что углубления (5, 6) выполнены в форме ступеней.

14. Способ по любому из предыдущих пунктов, отличающийся тем, что метки (7.1, 7.2, 7.3, 7.4) могут быть напечатаны на нижней стенке (5.3) по меньшей мере одного углубления (5, 6).

15. Способ по п. 12, отличающийся тем, что повторное тиснение в углублениях (5, 6) на втором этапе тиснения проводят при помощи выступов (32) в виде полос на плите (31) пресса (30) с коротким циклом.

16. Способ по любому из предыдущих пунктов, отличающийся тем, что тиснение структуры может быть выполнено в верхней стороне (2), что по меньшей мере частично синхронно декору (3).

| WO 2017164806 A, 28.09.2017 | |||

| DE 102014010747 A1, 28.01.2016 | |||

| WO 2016180643 A1, 17.11.2016 | |||

| EP 3059020 A1, 24.08.2016 | |||

| СПОСОБ ПРОИЗВОДСТВА ПОВЕРХНОСТНЫХ ЭЛЕМЕНТОВ | 2000 |

|

RU2255189C2 |

Авторы

Даты

2021-10-12—Публикация

2019-04-02—Подача