Изобретение относится к гидрометаллургическим способам очистки растворов после десорбции золота.

В результате процесса десорбции золота с сорбентов получается насыщенный раствор по золоту и цветным металлам, при дальнейшем электролитическом осаждении золота цветные металлы также переходят в катодный металл, загрязняя его. Для получения более чистого металла раствор после десорбции предлагается обрабатывать окислителем, в результате чего происходит осаждение слаборастворимых или нерастворимых гидроксидов цветных металлов.

В литературе недостаточно сведений о способах очистки растворов перед электролитическим получением золота.

В настоящее время широкое применение в сорбционном процессе извлечения золота из жидкой фазы пульп находит активированный коксовый уголь. Данный сорбент не отличается особой селективностью к металлам-примесям, при десорбции золота с угля получаются товарные электролиты, содержащие и металлы-примеси (М.А.Меретуков. Активные угли и цианистый процесс. - М.: Издательский дом «Руда и металлы», 2007. - 288 с.)

Недостатком данного способа является то, что при процессе электролитического получения золота примеси осаждаются в катодный осадок и снижают его качество. Для повышения качества требуются дополнительные операции, в частности очистка раствора после десорбции от цветных металлов.

Задачей изобретения является очистка раствора после десорбции от цветных металлов, которые при последующем процессе электролиза осаждаются совместно с золотом в катодный осадок.

Поставленная задача решается тем, что в способе очистки золотосодержащего цианистого раствора, полученного после десорбции золота с сорбента, от цветных металлов перед осаждением золота согласно изобретению проводят обработку раствора окислителем, для разрушения цианистых комплексов цветных металлов и осаждения их соединений, а в качестве окислителя используют перекись водорода, с расходом не менее 4 л/м3, и обработку ведут в течение 3-5 минут при температуре 60-100°С.

При вводе в раствор перекиси водорода цианистые комплексы цветных металлов разрушаются и переходят в осадок в виде нерастворимых соединений - гидроксидов, а цианистый комплекс золота при этом остается в растворе, вследствие большей устойчивости. При фильтровании осадок отделяют от раствора, а сам раствор направляют на выделение золота.

Технический результат заключается в том, что при введении окислителя - перекиси водорода, происходит разрушение цианистых комплексов меди, никеля и цинка и образование малорастворимых гидроксидов, цианистый комплекс золота при этом не разрушается.

Полученный осадок фильтруют, осадок используют как готовый концентрат для переработки. Раствор после фильтрации направляют на извлечение золота с помощью электролитического осаждения и затем повторно на десорбцию золота.

Заявляемый способ поясняется чертежами.

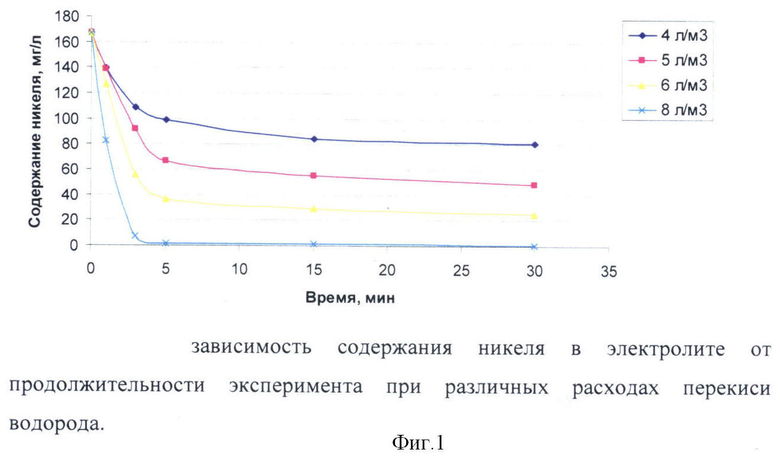

Фигура 1 - зависимость содержания никеля в электролите от продолжительности эксперимента при различных расходах перекиси водорода.

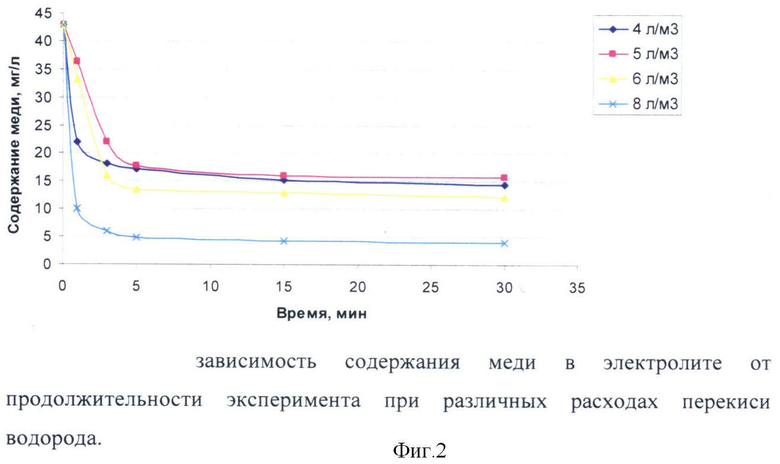

Фигура 2 - зависимость содержания меди в электролите от продолжительности эксперимента при различных расходах перекиси водорода.

Фигура 3 - зависимость содержания цинка в электролите от продолжительности эксперимента при различных расходах перекиси водорода.

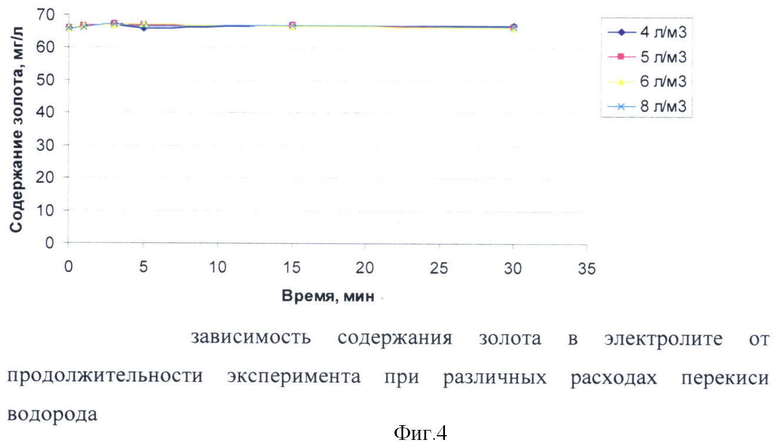

Фигура 4 - зависимость содержания золота в электролите от продолжительности эксперимента при различных расходах перекиси водорода.

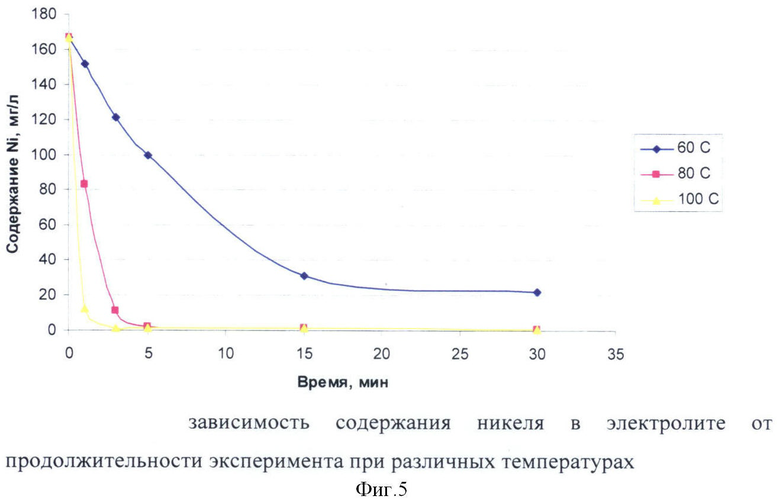

Фигура 5 - зависимость содержания никеля в электролите от продолжительности эксперимента при различных температурах.

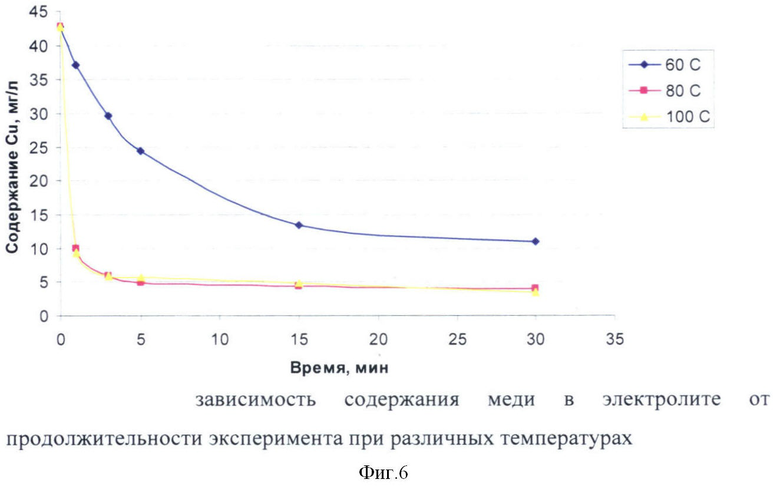

Фигура 6 - зависимость содержания меди в электролите от продолжительности эксперимента при различных температурах.

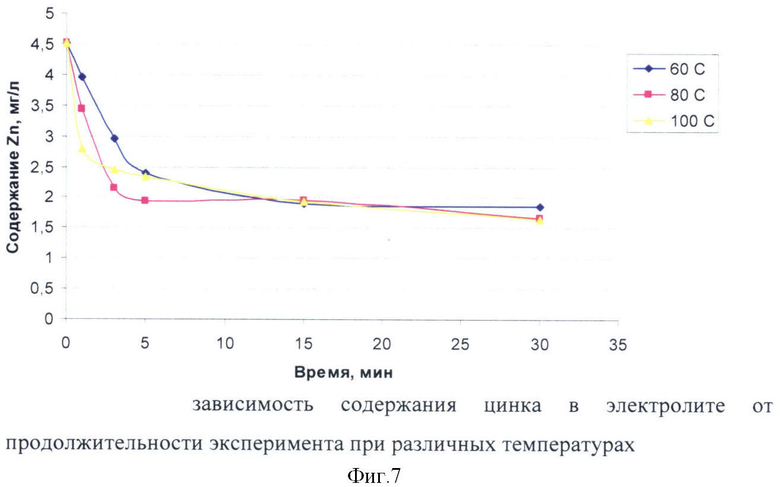

Фигура 7 - зависимость содержания цинка в электролите от продолжительности эксперимента при различных температурах.

Заявляемый способ осуществляется следующим образом.

Для определения возможности осаждения соединений цветных металлов были проведены опыты по обработке цианистых комплексов цветных металлов окислителем с образованием нерастворимых соединений - гидроксидов. Происходило осаждение цианистых комплексов цветных металлов в виде гидроксидов и отделение их от раствора фильтрацией. В качестве окислителя использовали перекись водорода.

Были проведены эксперименты по определению оптимального расхода реагента-окислителя. Раствор электролита нагревали до 80°С, после чего в него добавлялась перекись водорода (4, 5, 6, 8 л/м3). Образование осадка контролировалось визуально. Использовали 30% перекись.

Как видно из таблиц 1-4 и фигур 1-3, содержание цветных металлов в растворе электролита уменьшается с увеличением расхода перекиси водорода. При расходе перекиси 8 л/м3 содержание никеля снижается на 99%, меди - на 90%, цинка - на 60-65%. При этом концентрация золота в растворе остается неизменной на протяжении всего эксперимента (фигура 4).

Также были проведены эксперименты по осаждению никеля при оптимальном расходе перекиси 8 л/м3 при различных температурах - 60, 80, 100°С (таблицы 5, 6, 7).

С повышением температуры эксперимента увеличивается степень осаждения цветных металлов. Максимальное удаление никеля, меди и цинка из электролита достигается при температуре 80-100°С. Осаждение основного количества примесей происходит через 3-5 минут после добавления реагента-окислителя (фиг.5-7).

Таким образом, оптимальными параметрами процесса осаждения цветных металлов являются:

- температура 60-100°С;

- расход реагента не менее 4 л/м3;

- продолжительность обработки 3-5 минут.

Заявляемый способ осуществляется следующим образом.

В емкость закачивают золотосодержащий цианистый раствор после десорбции золота с сорбента, куда дозируют перекись водорода из расчета не менее 4 л/м3. Обработку ведут в течение 3-5 минут при температуре 60-100°С. Проводят обработку цианистых комплексов цветных металлов, происходит образование нерастворимого осадка - гидроксидов цветных металлов, который отделяют на фильтре от раствора. Очищенный раствор поступает на электролитическое выделение золота.

Заявляемый способ позволяет эффективно очищать товарный электролит после десорбции золота с сорбента от примесных металлов перекисью водорода, с получением концентрата цветных металлов, пригодных для дальнейшей переработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ, СОДЕРЖАЩИХ МЕДЬ, ЦИНК, СЕРЕБРО И ЗОЛОТО | 1996 |

|

RU2109076C1 |

| СПОСОБ КУЧНОГО ВЫЩЕЛАЧИВАНИЯ ЗОЛОТА ИЗ ОКИСЛЕННЫХ И СМЕШАННЫХ РУД | 2007 |

|

RU2361076C1 |

| СПОСОБ ДЕСОРБЦИИ ЗОЛОТА И СУРЬМЫ С НАСЫЩЕННОЙ СМОЛЫ | 2006 |

|

RU2334798C1 |

| Способ очистки цианистых растворов от комплексов цветных металлов перед процессом сорбции | 2015 |

|

RU2611237C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЦИАНИДНЫХ РАСТВОРОВ, СОДЕРЖАЩИХ РТУТЬ | 2011 |

|

RU2458160C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ БЛАГОРОДНЫХ МЕТАЛЛОВ ИЗ ЦИАНИСТЫХ РАСТВОРОВ И ПУЛЬП, СОДЕРЖАЩИХ ЦВЕТНЫЕ МЕТАЛЛЫ | 1992 |

|

RU2023733C1 |

| СПОСОБ ОБРАБОТКИ ОБОРОТНОЙ ВОДЫ ИЗ ХВОСТОХРАНИЛИЩ ЗОЛОТОДОБЫВАЮЩИХ ФАБРИК | 2008 |

|

RU2404140C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ ОТХОДОВ | 1996 |

|

RU2097438C1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ МЕТАЛЛОВ ИЗ МЕТАЛЛСОДЕРЖАЩЕГО МИНЕРАЛЬНОГО СЫРЬЯ | 2010 |

|

RU2476610C2 |

| СПОСОБ ИЗВЛЕЧЕНИЯ ЗОЛОТА ИЗ ЩЕЛОЧНО-ЦИАНИСТЫХ РАСТВОРОВ | 1995 |

|

RU2087567C1 |

Изобретение относится к гидрометаллургическим способам очистки золотосодержащих цианистых растворов после десорбции золота от цветных металлов перед электроосаждением золота. Способ заключается в том, что проводят обработку раствора окислителем для разрушения цианистых комплексов цветных металлов и осаждения их соединений. В качестве окислителя используют перекись водорода с расходом не менее 4 л/м3. Обработку ведут в течение 3-5 минут при температуре 60-100°С. Техническим результатом является повышение эффективности очистки растворов и получение концентрата цветных металлов для дальнейшей его переработки. 7 ил., 7 табл.

Способ очистки золотосодержащего цианистого раствора, полученного после десорбции золота с сорбента, от цветных металлов перед электроосаждением золота, заключающийся в том, что проводят обработку раствора окислителем для разрушения цианистых комплексов цветных металлов и осаждения их соединений, а в качестве окислителя используют перекись водорода с расходом не менее 4 л/м3 и обработку ведут в течение 3-5 мин при температуре 60-100°С.

| МЕРЕТУКОВ М.А | |||

| Активные угли и цианистый процесс | |||

| - М.: Руда и металлы, 2007 | |||

| RU 2005137748 А, 20.06.2007 | |||

| СПОСОБ ОЧИСТКИ СТОЧНЫХ ВОД ОТ ЦИАНИДОВ И РОДАНИДОВ | 1999 |

|

RU2154613C1 |

| GB 1351016 A, 24.04.1974 | |||

| Устройство для съема с отделочных форм и укладки носочных изделий | 1987 |

|

SU1433858A1 |

| WO 9528358 A1, 26.10.1995. | |||

Авторы

Даты

2010-03-20—Публикация

2008-07-23—Подача